Изобретение относится к машиностроению, в частности к способам изготовления уплотнений зазоров проточной части турбомашин, длительно работающих в условиях повышенных температур и высокочастотных вибраций.

Эффективность работы турбомашин, в числе прочего зависит от задерживающего эффекта уплотнения между вращающимися лопатками и внутренней поверхностью корпуса в вентиляторе, компрессоре и турбине. Одним из основных видов подобных уплотнений являются прирабатываемые (истираемые) уплотнения, обеспечивающие высокую герметичность конструкции за счет прорезания бандажом, охватывающим внешние края лопаток турбомашины, канавок в уплотнительном материале.

Прирабатываемые уплотнения являются одним из наиболее эффективных методов совершенствования аэродинамики проточной части турбины, повышающим экономичность за счет снижения утечки рабочего тела в периферийном зазоре над рабочими лопатками. На текущий момент наиболее распространенными являются уплотнения на основе металлических сотовых структур, которым в процессе изготовления придают заданную форму и методом сварки или пайки монтируют одним из оснований на подложку, получая сегменты уплотнения, в конечном итоге размещаемые в пазах на статоре турбомашины.

Эффект, достигаемый использованием таких прирабатываемых уплотнений, заключается в препятствовании перетеканию газа или пара между ступенями турбины.

На острых кромках уплотнения происходит срыв потока, который, благодаря геометрии соты разворачивается в обратную сторону и «запечатывает» пространство между лопаткой ротора и кожухом турбины, предотвращая утечки. За счет этого происходит экономия топлива и повышается эффективность работы турбомашины. Прирабатываемые уплотнения на основе сотовых структур отличаются также хорошей теплоотводящей способностью.

Объемные характеристики (конфигурация) сотовых структур определяются геометрией внутреннего пространства агрегата, в котором они должны использоваться. Для обеспечения необходимого геометрического соответствия исходная сотовая структура подвергается механической обработке, приобретая требуемую форму с плоскими сечениями, ступеньками, пазами и др. В ходе обработки изделие должно сохранять целостность, чтобы в дальнейшем обеспечить необходимую герметичность конструкции.

Прирабатываемые уплотнения на основе сотовых структур обладают высокой пористостью, снижающей износ лопаток турбомашины в процессе эксплуатации. Однако для эффективного функционирования такого уплотнения необходимо, чтобы при его срезании лопатками турбомашины не происходило существенной деформации формы самой соты, поскольку стабильность формы и качество ячейки напрямую влияют на эффективность работы и прирост КПД турбомашины. Таким образом, существует проблема одновременного обеспечения высокой прирабатываемости и низкой деформированности остаточного уплотнения.

Прочностные характеристики уплотнения во многом зависят от способа его изготовления. На данный момент широко распространены уплотнения на основе сварных сотовых структур, представляющих собой совокупность гофрированных лент, соединенных в сотовую структуру при помощи точечной лазерной, контактной или контактно-конденсаторной сварки, пайки, или объединением указанных методов. В отличие от других способов изготовления прирабатываемых уплотнений(например, склеиванием, гибкой или спеканием) технология изготовления на основе сварных сотовых структур позволяет достичь максимальной простоты конструкции, низкой стоимости, малого времени и высокой технологичности получения уплотнения, а также дает возможность проводить предварительную эрозионную или механическую обработку структуры.

В промышленном производстве уплотнений на основе сварных сотовых структур обычно применяют одноточечное (см., например, Иванов В.В., Тагильцев СВ. Сравнительный анализ технологий изготовления сотовых уплотнений // Газотурбинные технологии. 2019. №6. С. 26-29) либо двухточечное, как это описано, например, в заявке CN 109204845, сварное соединение, когда каждые соприкасающиеся грани сот скрепляют либо в одной лежащей в плоскости симметрии сотовой структуры точке, либо в двух равноудаленных от плоскости симметрии сотовой структуры точках. При небольшой высоте сотовой структуры, сравнимой с геометрическими размерами соты и расстояниями между точками крепления, этого бывает достаточно. По мере увеличения высоты сотовой структуры такой подход перестает себя оправдывать, поскольку при приработке уплотнения или в процессе механической обработки для придания изделию необходимой геометрической формы срез может оказаться на значительном удалении от точек крепления, что неизбежно приведет к деформации соты - сминанию и разрыву ее краев и, соответственно, ухудшению целостности изделия.

Из патента RU 2745839 известен способ изготовления прирабатываемого уплотнения на основе сотовой структуры, в котором за счет создания распределенного в шахматном порядке в объеме прирабатываемого уплотнения массива точек крепления достигают снижения его деформируемости и обеспечивают высокую целостность готового изделия при сохранении высокой технологичности изготовления и высокой прирабатываемости, поскольку практически при любой глубине среза в объеме уплотнения останется достаточное количество точек крепления, чтобы удерживать сотовую структуру в недеформируемом состоянии, причем половина ближайших к срезу точек крепления располагается в непосредственной близости от него.

Данный способ вполне оправдан в том случае, когда производитель не обладает полной информацией о характеристиках оборудования, в котором будет использоваться производимое прирабатываемое уплотнение. Готовым изделием в данном случае является недеформированная исходная сотовая структура, которая впоследствии приобретает требуемую конфигурацию на этапе предварительной механической обработки перед монтажом или в процессе использования.

В случае, когда производителю изначально известны геометрия внутреннего пространства агрегата, в котором прирабатываемое уплотнение будет использоваться, конфигурации срезов, формирующих из исходной сотовой структуры разноуровневую структуру, известно, какое из оснований сотовой структуры подлежит закреплению на подложке, указанный способ представляется излишне затратным, поскольку понятно, что нет никакой необходимости создавать такое количество точек крепления в объеме прирабатываемого уплотнения, по крайней мере, в той его части, которая заведомо будет удаляться в процессе механической обработки. Кроме того, при известной конфигурации срезов появляется возможность проводить предварительную механическую обработку уже на этапе производства прирабатываемого уплотнения и поставлять потребителю в качестве готового изделия разноуровневую сотовую структуру требуемой конфигурации.

Задачей, на решение которой направлено предлагаемое изобретение, является создание для случая известной определяемой геометрическими характеристиками внутреннего пространства агрегата конфигурации срезов используемого в нем уплотнения низкозатратного способа изготовления прирабатываемого уплотнения, обеспечивающего высокую целостность готового изделия при сохранении высокой технологичности изготовления и высокой прирабатываемости.

Положительный эффект изобретения достигается тем, что для создания прирабатываемого уплотнения гофрированные ленты последовательно накладывают друг на друга и скрепляют на соприкасающихся участках с образованием сотовой структуры.

Новым в случае реализации изобретения по п. 1 формулы является то, что при известной определяемой геометрическими характеристиками внутреннего пространства агрегата конфигурации срезов используемого в нем уплотнения, формирующих из исходной сотовой структуры высотой Н разноуровневую структуру, для каждого m-го среза, отсчитываемого от подлежащего закреплению на подложке основания сотовой структуры, соприкасающиеся участки лент последовательно скрепляют на глубину Lm каждого m-го среза таким образом, чтобы центры точек крепления лежали с отступом на величину радиуса точки крепления непосредственно под плоскостью, проведенной параллельно плоскости подлежащего закреплению на подложке основания сотовой структуры через ближайшую к основанию точку m-го среза с высотой hm.

Новым в частном случае реализации изобретения по п. 2 формулы является то, что, если hm-hm-1>Н/2, где hm и hm-1 - высоты m-го и (m-1)-го срезов соответственно, соприкасающиеся участки лент последовательно скрепляют дополнительными точками крепления, располагаемыми между точками крепления m-го и (m-1)-го срезов по меньшей мере на глубину m-го среза на уровне расположения дополнительных точек крепления.

Новым в частном случае реализации изобретения по п. 3 формулы является то, что дополнительные точки крепления располагают на равном расстояния между точками крепления m-го и (m-1)-го срезов.

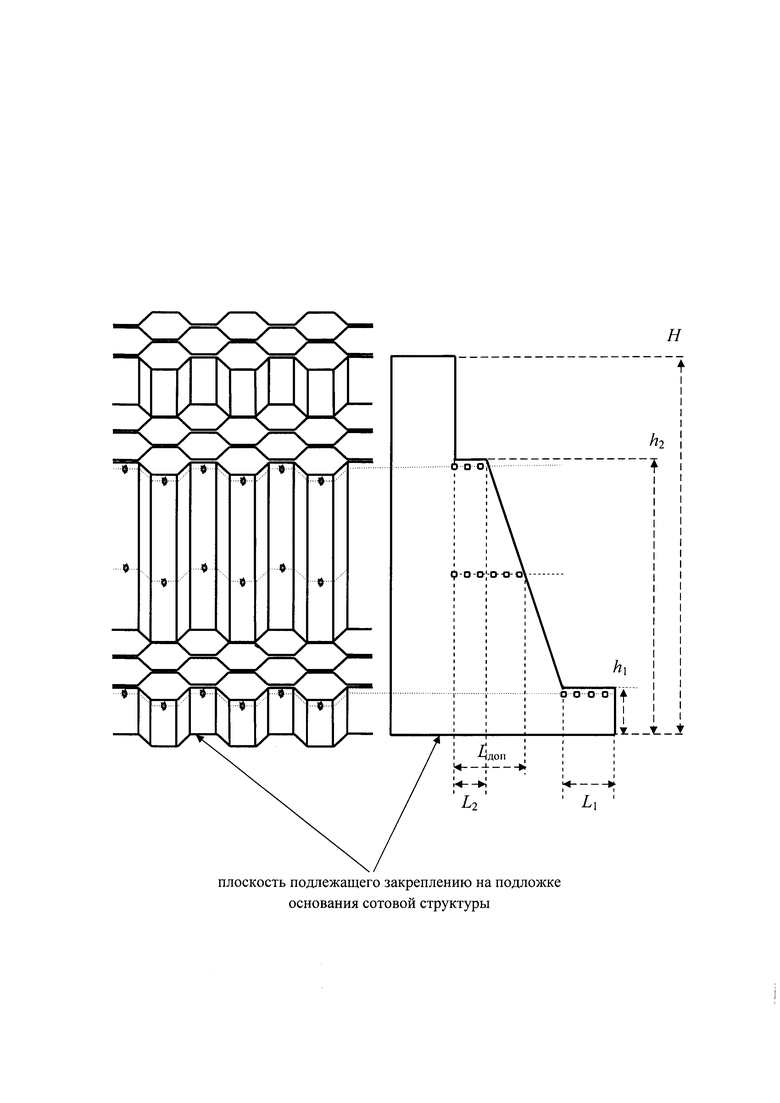

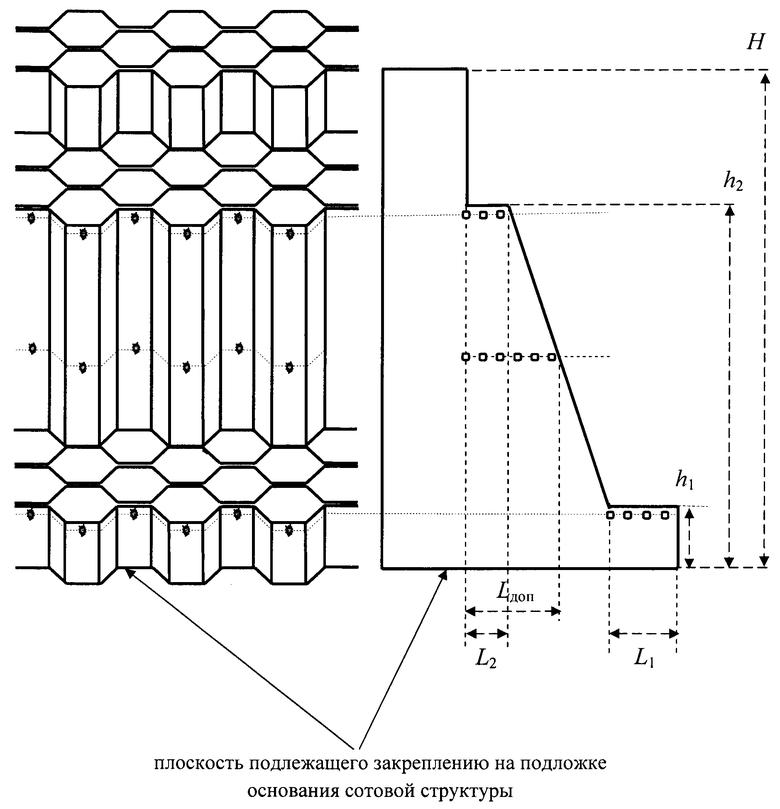

Изобретение поясняется фиг. 1, где проиллюстрирован вариант осуществления изобретения в соответствии с п. 2 формулы для случая уплотнения с гексагональной формой соты. Рисунок поясняет изобретение, но не ограничивает его.

Изобретение по независимому пункту 1 формулы осуществляют следующим образом.

Например, необходимо в конечном итоге получить прирабатываемое уплотнение в виде разноуровневой сотовой структуры с известной максимальной высотой H и с известными глубинами срезов Lm и высотами срезов hm относительно подлежащего закреплению на подложке основания сотовой структуры, которые и формируют требуемую разноуровневую структуру.

Для изготовления прирабатываемого уплотнения ленты исходного материала, предварительно гофрированные регулярным образом, чтобы форма гофры соответствовала половине соты и чтобы при наложении друг на друга соседних лент образовывались соты нужной конфигурации, последовательно прикрепляют друг к другу соприкасающимися участками до образования сотовой структуры прирабатываемого уплотнения нужного размера. Крепление осуществляют не по всей площади соприкасающихся участков лент, а точечно. При этом для каждого m-го среза соприкасающиеся участки лент последовательно скрепляют на глубину Lm каждого m-го среза таким образом, чтобы центры точек крепления лежали с отступом на величину радиуса точки крепления непосредственно под плоскостью, проведенной параллельно плоскости подлежащего закреплению на подложке основания сотовой структуры через ближайшую к основанию сотовой структуры точку m-го среза с высотой hm.

Таким образом, конфигурация точек крепления определяется требуемой конфигурацией готового изделия.

В частном случае реализации способа по п. 2 формулы, в случае если hm-hm-1>H/2, т.е. когда расстояние между плоскостями, в которых расположены точки крепления у соседних m-го и (m-1)-го срезов превышает половину высоты сотовой структуры, соприкасающиеся участки лент последовательно скрепляют дополнительными точками крепления, располагаемыми между точками крепления m-го и (w-1)-го срезов, по меньшей мере на глубину m-го среза на уровне расположения дополнительных точек крепления. Это позволяет дополнительно укрепить сотовую структуру в окрестности линии среза, что особенной существенно на тех участках среза, где он более пологий. Если же расстояние между плоскостями, в которых расположены точки крепления у соседних m-го и (m-1)-го срезов настолько велико, что существует угроза чрезмерного снижения механической прочности изделия, может быть осуществлено дополнительное крепление и на всю глубину сотовой структуры.

Когда срез обладает большой крутизной и угол его наклона приближается к 90°, достаточно расположить дополнительные точки крепления на равном расстояния между точками крепления m-го и (m-1)-го срезов, что и предлагается осуществлять в частном случае реализации способа по п. 3 формулы.

На фиг. 1 проиллюстрирован вариант осуществления изобретения п. 2 формулы для случая уплотнения с гексагональной формой соты. Здесь слева приведен вид сотовой структуры с выполненными срезами, на котором кружочками обозначены точки крепления, а справа схематично представлен вид сотовой структуры с выполненными срезами с разворотом на 90° по горизонтали, где квадратами обозначены уходящие внутрь сотовой структуры ряды точек крепления. Видно, что в соответствии с п. 1 формулы в сотовой структуре осуществлено скрепление на глубину L1 у 1-го среза, L2 у 2-го среза и в соответствии с п. 2 формулы осуществлено дополнительное скрепление на глубину Lдоп у 2-го среза, в котором точки крепления расположены между точками крепления 1-го и 2-го срезов.

Таким образом, варианты осуществления способа в соответствии с п. 1, п. 2 и п. 3 формулы позволяют выполнить срез (срезы) таким образом, чтобы точки крепления располагались максимально близко от него (от них) и сохранили готовое изделие в недеформированном состоянии. Иными словами, позволяют, не увеличивая механическую прочность сотовой структуры в целом и сохраняя высокую прирабатываемость, обеспечить высокую целостность готового изделия. Технологичность изготовления при этом также не ухудшается, поскольку не происходит снижения скорости сварки, а вот затраты на изготовление сотовой структуры сильно снижаются, поскольку количество точек крепления при изготовлении уплотнения минимизировано.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прирабатываемого уплотнения | 2020 |

|

RU2745839C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ С АРМИРОВАННОЙ ОБОЛОЧКОЙ | 2011 |

|

RU2484925C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ С МНОГОСЛОЙНОЙ ОБОЛОЧКОЙ | 2011 |

|

RU2461449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ С ОРИЕНТИРОВАННОЙ СТРУКТУРОЙ | 2011 |

|

RU2457071C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ СО СТОЛБЧАТОЙ СТРУКТУРОЙ | 2011 |

|

RU2461448C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЭЛЕМЕНТА ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2011 |

|

RU2461446C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2011 |

|

RU2457070C1 |

| АРМИРОВАННЫЙ ЭЛЕМЕНТ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2011 |

|

RU2483839C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБОМАШИНЫ | 2011 |

|

RU2507033C2 |

| ЭЛЕМЕНТ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2011 |

|

RU2464128C1 |

Изобретение относится к способу изготовления прирабатываемого уплотнения на основе сотовой структуры, в котором за счет перераспределения точек крепления в объеме уплотнения обеспечивают высокую целостность готового изделия при сохранении высокой технологичности изготовления и высокой прирабатываемости. При использовании предложенного способа, в ходе придания сотовой структуре требуемой формы, в процессе механической обработки в объеме уплотнения остается достаточное количество точек крепления, чтобы удерживать его в недеформируемом состоянии. 2 з.п. ф-лы, 1 ил.

1. Способ изготовления прирабатываемого уплотнения, в котором гофрированные ленты последовательно накладывают друг на друга и скрепляют на соприкасающихся участках с образованием сотовой структуры, отличающийся тем, что при известной определяемой геометрическими характеристиками внутреннего пространства агрегата конфигурации срезов используемого в нем уплотнения, формирующих из исходной сотовой структуры высотой Н разноуровневую структуру, для каждого m-го среза, отсчитываемого от подлежащего закреплению на подложке основания сотовой структуры, соприкасающиеся участки лент последовательно скрепляют на глубину Lm каждого m-го среза таким образом, чтобы центры точек крепления лежали с отступом на величину радиуса точки крепления непосредственно под плоскостью, проведенной параллельно через ближайшую к основанию точку m-го среза с высотой hm.

2. Способ изготовления прирабатываемого уплотнения по п. 1, отличающийся тем, что, если hm-hm-1>H/2, где hm и hm-1 - высоты m-го и (m-1)-го срезов соответственно, соприкасающиеся участки лент последовательно скрепляют дополнительными точками крепления, располагаемыми между точками крепления m-го и (m-1)-го срезов, по меньшей мере на глубину m-го среза на уровне расположения дополнительных точек крепления.

3. Способ изготовления прирабатываемого уплотнения по п. 2, отличающийся тем, что дополнительные точки крепления располагают на равном расстояния между точками крепления m-го и (m-1)-го срезов.

| Способ изготовления прирабатываемого уплотнения | 2020 |

|

RU2745839C1 |

| СПОСОБ ВЫРАБОТКИ КОНСЕРВОВ "ЖАРЕНАЯ РЫБА ПОД МАРИНАДОМ" | 2013 |

|

RU2502309C1 |

| WO 2004071740 A1, 26.08.2004 | |||

| CN 109204845 A, 15.01.2019 | |||

| US 5628925 A1, 13.05.1997. | |||

Авторы

Даты

2023-05-04—Публикация

2021-10-07—Подача