Изобретение относится к нефтедобывающей промышленности, в частности к устройствам для опрессовки двухрядного (двухплашечного) превентора на скважине и/или на стендовой скважине базы производственного обслуживания.

Известен стенд для опрессовки превентора на скважине (патент RU 2719879, МПК Е21В 33/03, опубл. 23.04.2020), включающий опорную трубу, проходящую через корпус превентора, установленный в опорной трубе полый шток и размещённую на опорной трубе пакер в виде резиновой манжеты, наружная поверхность опорной трубы оснащена закрытым фигурным пазом, а выше закрытого фигурного паза оснащена ступенчатой кольцевой выборкой, состоящей из нижней и верхней ступеней, причём фигурный паз состоит из продольных короткого и длинного участков, при этом напротив фигурного паза на наружной поверхности опорной трубы подвижно размещена подпружиненная наружу цанга с направляющим штифтом, размещенным в фигурном пазу, при этом продольные короткий и длинный участки фигурного паза соединены между собой замкнутым фигурным участком так, что при осевом возвратно-поступательном перемещении цанги относительно опорной трубы направляющий штифт будет расположен то в продольном коротком участке фигурного паза - транспортное положение, в котором цанга взаимодействует с нижней ступенью наружной ступенчатой кольцевой выборкой опорной трубы, то в продольном длинном участке фигурного паза - рабочее положение, в котором цанга взаимодействует с верхней ступенью наружной ступенчатой кольцевой выборки опорной трубы, причём нижняя часть резиновой манжеты, выполненная в виде полого цилиндра, жестко закреплена на нижней части опорной трубы, при этом верхняя часть резиновой манжеты надета на дорн, жестко закреплённый на опорной трубе, при этом выше дорна, но ниже фигурного паза опорная труба оснащена рядом радиальных отверстий, а напротив дорна снабжена сквозными продольными пазами, в которые установлены подвижные пальцы, которые с одной стороны соединены с дорном, а с другой стороны соединены с полым штоком, который сверху оснащён обратным клапаном, а снизу подпружинен от опорной трубы, причём в транспортном положении полый шток герметично перекрывает ряд радиальных отверстий опорной трубы, при этом снизу полый шток гидравлически сообщает пространства над и под опорной трубой, причём в рабочем положении полый шток имеет возможность осевого ограниченного перемещения вниз в пределах сквозных продольных пазов опорной трубы до открытия ряда радиальных отверстий опорной трубы, причём опорная труба ниже резиновой манжеты снабжена пружинным центратором, а наружный диаметр d1 пружинного центратора больше наружного диаметра d2 резиновой манжеты в транспортном положении, при этом верхний конец опорной трубы гидравлически обвязан с насосом.

Недостатками стендами являются:

- во-первых, ограниченная функциональная возможность стенда, заключающаяся в том, что стенд не предназначен для опрессовки превентора с двумя рядами плашек (верхним и нижним) расположенными эксцентрично;

- во-вторых, низкая надежность работы, обусловленная высокой вероятностью потери герметичности стенда в процессе опрессовки, так как после каждой опрессовки плашки превентора необходимо распакеровывать пакер, поднимать его на устье с опорной трубой, поменять типоразмер опорной трубы под опрессовываемую плашку превентора, вновь спускать пакер на опорной трубе и посадить пакер. Такие работы повторяются не один раз в зависимости от типоразмера герметизируемой превентором опорной трубы и плашек под них, что в конечном итоге приведёт к потере герметичности и отказу стенда в работе;

- в-третьих, высокая трудоёмкость и себестоимость применения, так как устройство одноразового применения, т.е. после каждой опрессовки превентора необходимо производить его разборку, ревизию, изменять типоразмер плашек под герметизируемую опорную трубу, производить повторную сборку и посадку пакера, что увеличивает стоимость обслуживания стенда;

- в-четвёртых, низкое качество опрессовки трубных плашек превентора, ввиду отсутствия точной центровки оси опорной трубы и оси смыкаемых плашек. В результате можно получить потерю герметичности опрессовки из-за нарушения центровки опорной трубы относительно оси скважины, и как следствие, не качественную опрессовку трубных плашек превентора;

- в-пятых, низкая эффективность в работе, связанная с низкой вероятностью фиксации цанги пакера в зазоре муфты трубы даже при соблюдении условия: а < b,

где, а - высота фиксирующей части цанги,

b - высота зазора муфты.

На практике на внутренних стенках скважин присутствуют асфальтенопарафиновые отложения, которые не позволят цанге закрепится в зазоре муфты обсадных труб скважины.

Наиболее близким к предлагаемому является стенд для опрессовки превентора на скважине (патент RU 2708748, МПК Е21В 33/03, опубл. 11.12.2019), включающий опорную трубу, проходящую через корпус превентора, пакер, состоящий из нижней и верхней резиновых манжет с шайбой между ними, опорную и зажимную тарелки, установленный в опорной трубе полый шток, предназначенный для сжатия резиновых манжет, при этом на опорной трубе выполнена наружная цилиндрическая выборка, в которой снизу вверх установлены опорная тарелка, выполненная снизу под конус, сужающийся сверху вниз, а сверху опорная тарелка выполнена под обратный конус, сужающийся снизу вверх, нижняя резиновая манжета, шайба, верхняя резиновая манжета и зажимная тарелка, при этом внутренний диаметр нижней резиновой манжеты больше внутреннего диаметра верхней резиновой манжеты, причём в транспортном положении обратный конус опорной тарелки сверху взаимодействует с нижней резиновой манжетой, а верхние торцы опорной и зажимной тарелок взаимодействуют с торцами наружной цилиндрической выборки, причём в опорной трубе напротив зажимной тарелки выполнен вертикальный сквозной паз, в котором установлен палец, при этом палец жестко закреплен с одной стороны в зажимной тарелке, а с другой стороны в полом штоке с возможностью ограниченного перемещения в пределах вертикального сквозного паза в рабочем положении, при этом полый шток снизу оснащён посадочным седлом под сбрасываемый в патрубок запорный элемент, причем опорная и зажимная тарелки оснащены конусными фасками под резиновые манжеты, позволяющие предотвратить затекание резиновых манжет за опорную и зажимную тарелки при их герметизации на скважине, при этом опорная труба ниже опорной тарелки снабжена механическим якорем с направляющим штифтом, размещенным в фигурном пазу, выполненном на наружной поверхности опорной трубы в виде соединенных между собой горизонтальной и вертикальной проточек, при этом механический якорь имеет возможность радиального и осевого перемещения в пределах фигурного паза, при этом верхний конец опорной трубы и затрубное пространство скважины гидравлически обвязаны с насосом.

Недостатками стенда являются:

- во-первых, ограниченная функциональная возможность стенда, заключающаяся в том, что стенд не предназначен для опрессовки превентора с двумя рядами плашек (верхним и нижним) расположенными эксцентрично;

- во-вторых, низкая надежность работы, обусловленная высокой вероятностью потери герметичности стенда в процессе опрессовки, так как после каждой опрессовки плашки превентора необходимо распакеровывать пакер, поднимать его на устье с опорной трубой, поменять типоразмер опорной трубы под опрессовываемую плашку превентора, вновь спускать пакер на опорной трубе и посадить пакер. Такие работы повторяются не один раз в зависимости от типоразмера герметизируемой превентором опорной трубы и плашек под них, что в конечном итоге приведёт к потере герметичности и отказу стенда в работе;

- в-третьих, высокая трудоёмкость и себестоимость применения, так как устройство одноразового применения, т.е. после каждой опрессовки превентора необходимо производить его разборку, ревизию, изменять типоразмер плашек под герметизируемую опорную трубу, производить повторную сборку и посадку пакера, что увеличивает стоимость обслуживания стенда;

- в-четвёртых, низкое качество опрессовки трубных плашек превентора, ввиду отсутствия точной центровки оси опорной трубы и оси смыкаемых плашек. В результате можно получить потерю герметичности опрессовки из-за нарушения центровки опорной трубы относительно оси скважины, и как следствие, не качественную опрессовку трубных плашек превентора.

Техническими результатами являются расширение функциональных возможностей стенда, повышение надёжности стенда в работе, снижение трудоёмкости и себестоимости проведения работ по опрессовке превентора с двумя рядами плашек, а также повышение качества опрессовки трубных плашек превентора.

Технические результаты достигаются стендом для опрессовки двухрядного превентора, включающим корпус превентора с установленными в нём трубными плашками, образующими отверстие под опорную трубу, опорная труба пропущена через корпус превентора и имеет возможность наружной герметизации трубными плашками превентора, пакер, установленный в скважине, насос для заполнения скважины жидкостью и опрессовки превентора.

Новым является то, что превентор выполнен двухрядным, при этом отверстие, образуемое трубными плашками нижнего ряда, смещено относительно отверстия, образуемого трубными плашками верхнего ряда, стенд оснащён двумя герметизируемыми опорными трубами, причём снизу опорные трубы ввернуты в отверстия барабана и пропущены через осевой канал превентора, а отверстия, образуемые при смыкании трубных плашек нижнего и верхнего рядов, расположены напротив опорных труб и имеют возможность их герметичного охвата, при этом сверху опорные трубы пропущены через отверстия в хомуте, причём выше хомута на опорные трубы ввернуты муфты, при этом в зависимости от типоразмера опрессовываемых трубных плашек расстояния между центральными осями опорных труб в барабане и хомуте равны между собой, причём снаружи барабан оснащён пружинными центраторами, а снизу в барабане выполнено центральное глухое отверстие, при этом барабан глухим отверстием установлен в конический захват штока пакера, причём пакер выполнен извлекаемым и посажен в скважине ниже барабана, при этом насос гидравлически обвязан с затрубным пространством скважины, при этом для монтажа и демонтажа стенда используют грузоподъемное сооружение со стропами.

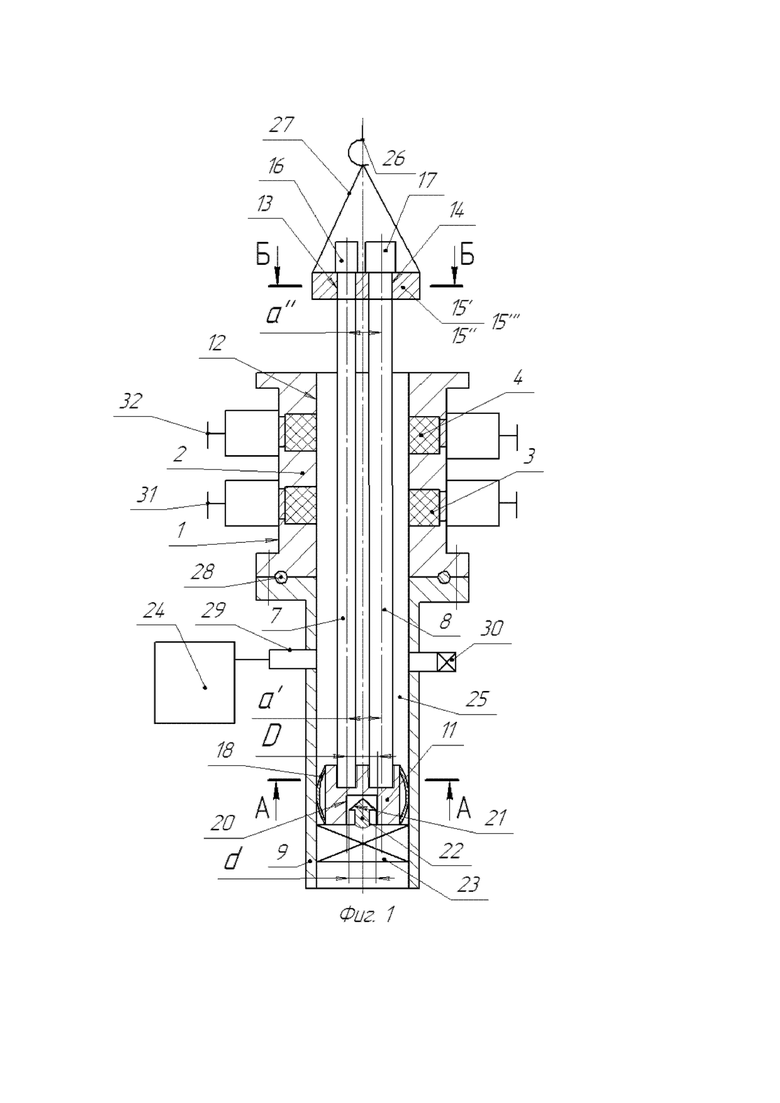

На фиг. 1 схематично изображен предлагаемый стенд для опрессовки двухрядного превентора в начальном положении.

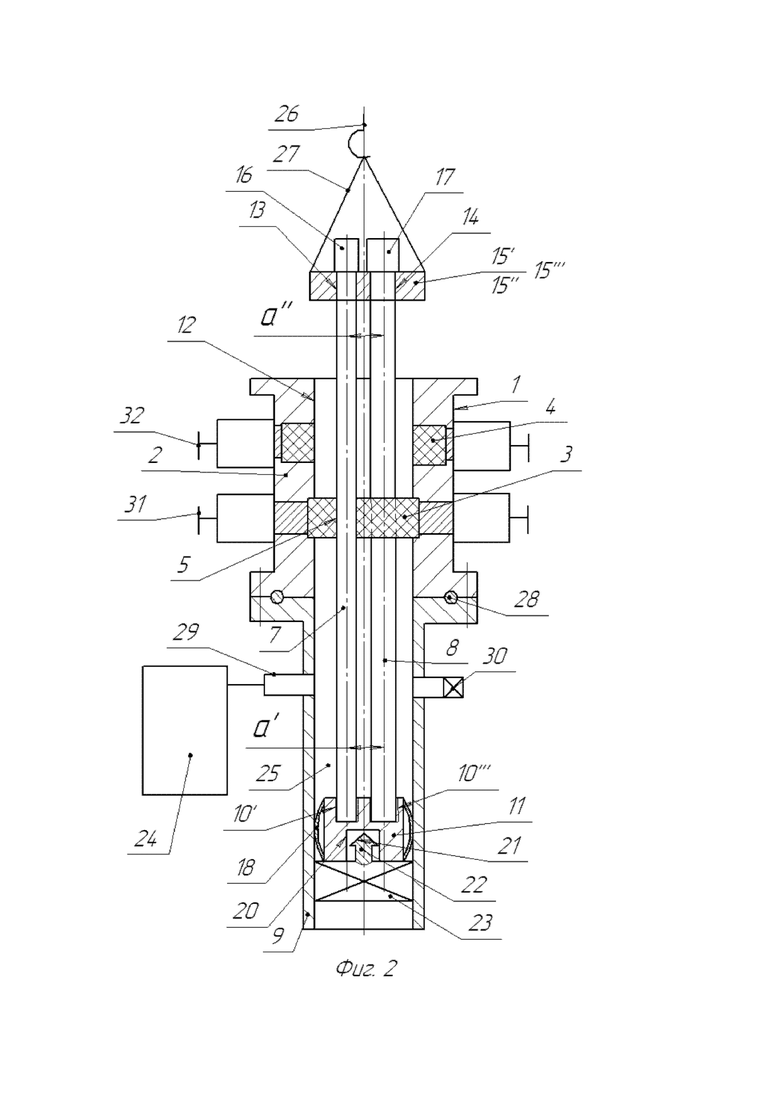

На фиг. 2 схематично изображен предлагаемый стенд в рабочем положении при опрессовке нижнего ряда трубных плашек двухрядного превентора.

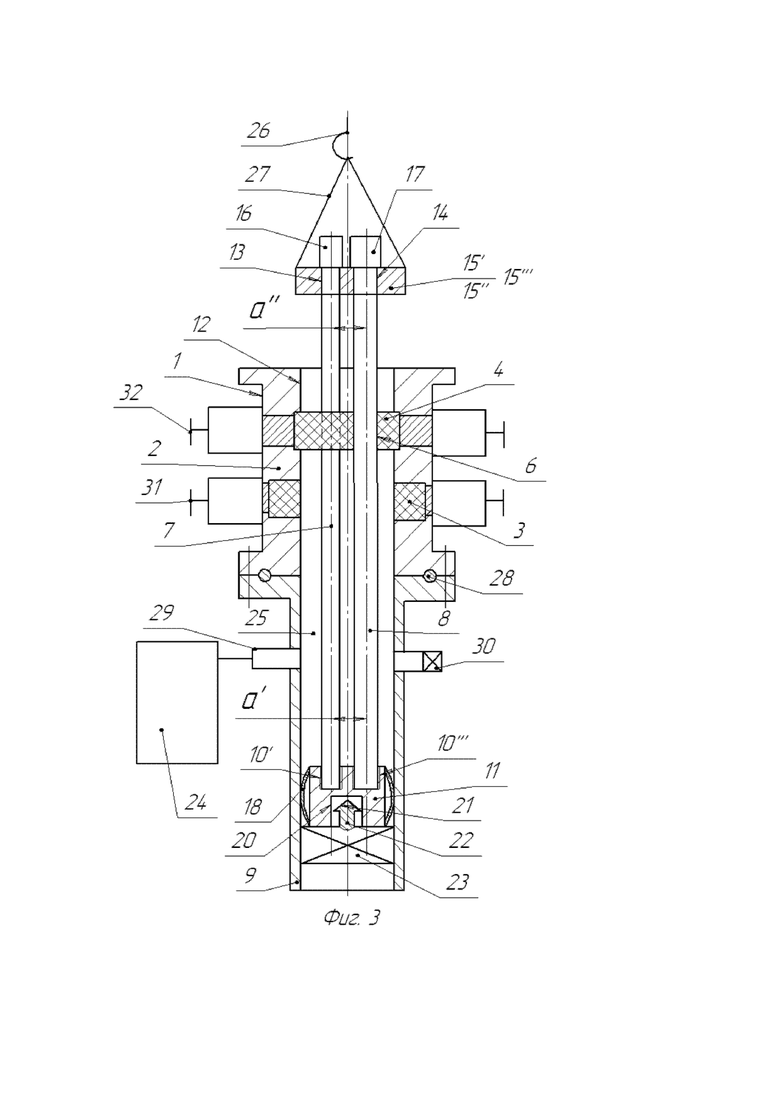

На фиг. 3 схематично изображен предлагаемый стенд в рабочем положении при опрессовке верхнего ряда трубных плашек двухрядного превентора.

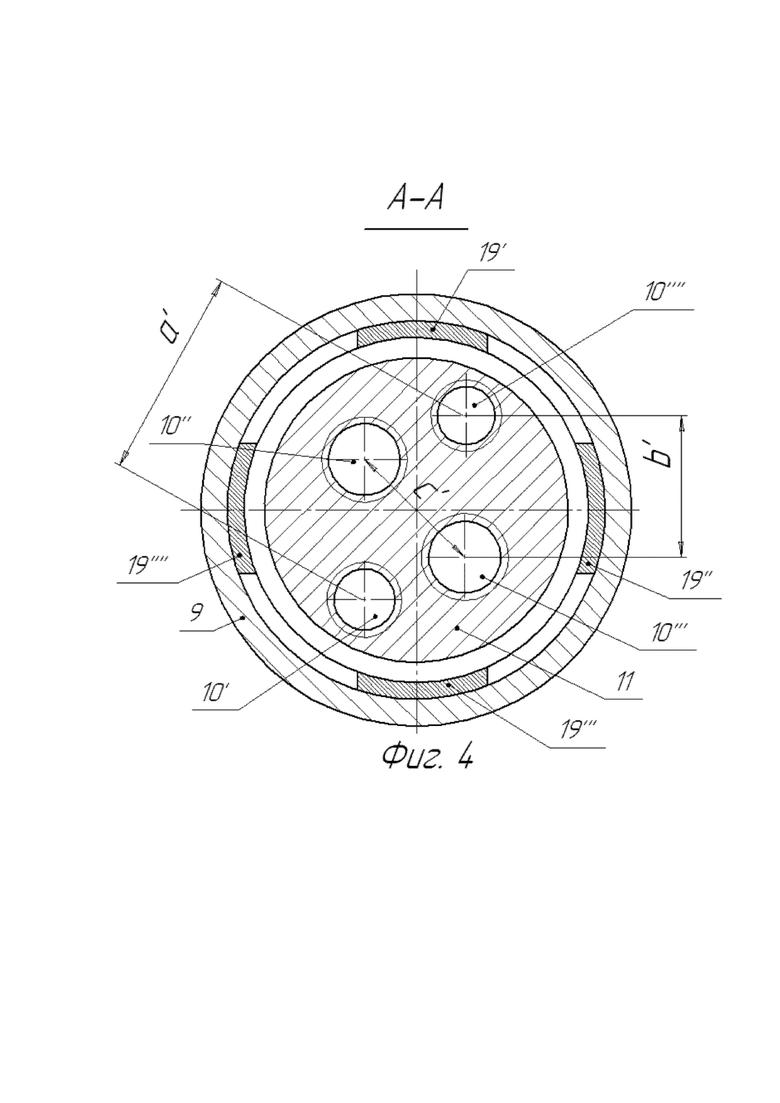

На фиг. 4 изображено сечение барабана стенда.

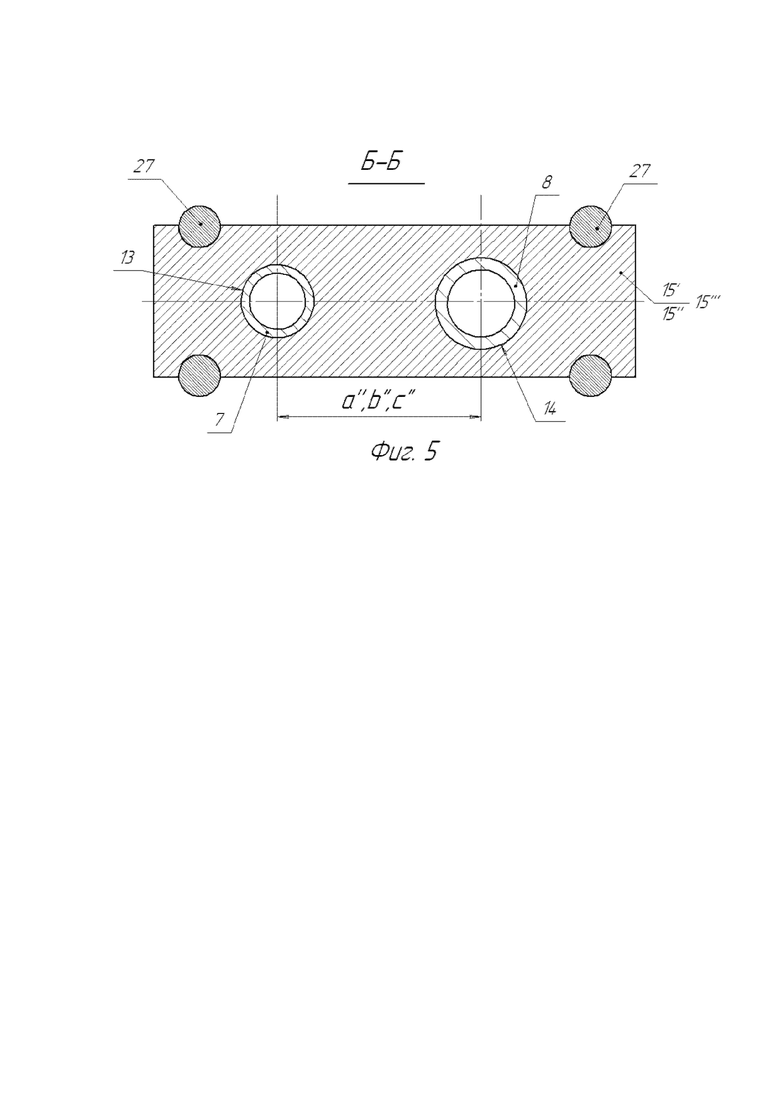

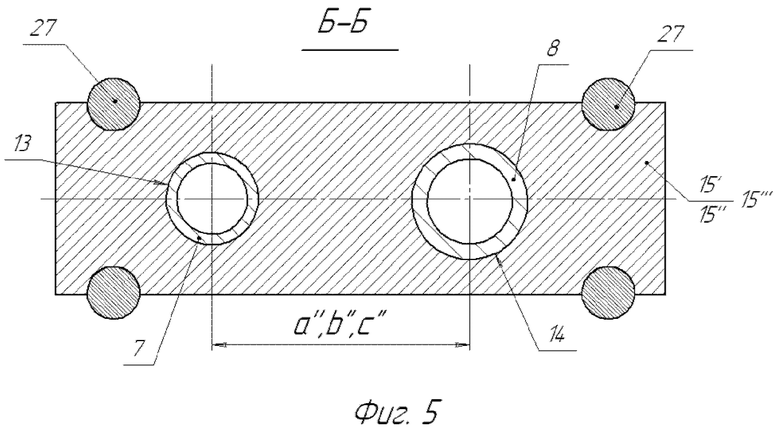

На фиг. 5 изображено сечение хомута стенда.

Двухрядный превентор предназначен для обеспечения безопасности обслуживающего персонала на устье скважины при проведении работ с двухлифтовой колонной труб, оснащённой внутри скважинным оборудованием на случай выбросов на устье скважины в виде нефтегазоводопроявлений (НГВП). Требованием безопасности является обязательная установка на устье добывающей (одновременно раздельная эксплуатация скважины по двум колоннам труб) и нагнетательной скважины (одновременно раздельная закачка). При этом в добывающую или нагнетательную скважину спускают различные сочетания типоразмеров насосно-компрессорных труб (НКТ) по ГОСТ 633-80, а именно наружными диаметрами:

1. 48 мм × 48 мм

2. 48 мм × 60 мм

3. 60 мм × 60 мм

Предлагаемый стенд необходим для проверки герметичности плашек, предназначенных для герметизации каждой трубы в любом из этих сочетаний. И необходим для исключения негерметичности плашек во время проведения спуско -подъёмных операций на скважине в случае возникновения НГВП с целью обеспечения безопасности (жизни и здоровья) обслуживающего персонала, работающего на устье добывающей или нагнетательной скважины.

Стенд для опрессовки двухрядного превентора 1 (фиг.1, 2 и 3) включает корпус 2, в котором размещены нижний ряд 3 трубных плашек и верхний ряд 4 трубных плашек.

Отверстие 5 (фиг. 2), образуемое трубными плашками нижнего ряда 3, смещено относительно отверстия 6 (фиг. 3), образуемого трубными плашками верхнего ряда 4.

Стенд оснащён двумя герметизируемыми опорными трубами 7 (фиг. 1, 2, 3, 5) и 8. Опорные трубы 7 и 8 предназначены для последовательной проверки герметичности, соответственно нижнего ряда 3 трубных плашек и верхнего ряда 4 трубных плашек двухрядного превентора 1, созданием избыточного давления (опрессовкой) в скважине 9 (фиг. 1, 2, 3, 4) под превентором 1.

Снизу опорные трубы 7 и 8 (фиг. 1-3, 5) ввернуты в два из четырёх отверстий 10' (фиг. 2, 3, 4), 10" (фиг. 4) (под типоразмер НКТ наружным диаметром 48 мм), 10'" (фиг. 2, 3, 4), 10"" (фиг. 4) (под типоразмер НКТ наружным диаметром 60 мм) барабана 11 (фиг. 1-4).

Опорные трубы 7 и 8 пропущены через осевой канал 12 (фиг. 1-3) превентора 1, а отверстия 5 и 6, образуемые при смыкании трубных плашек нижнего 3 и верхнего 4 рядов, расположены напротив соответствующих опорных труб 7 и 8 и имеют возможность их герметичного охвата снаружи.

Сверху опорные трубы 7 и 8 пропущены через отверстия 13 (фиг. 1, 2, 3, 5) и 14 в хомуте 15' или 15", или 15"'. Диаметр отверстий 13 и 14, выполненных в каждом из хомутов 15' или 15", или 15"', на 5 мм больше наружного диаметра опорных труб 7 и 8, пропускаемых через эти отверстия 13 и 14. Например при наружном диаметре опорной трубы 7 равном 48 мм диаметр отверстия 13 в хомуте 15' равен 48 мм+5мм = 53 мм, а при наружном диаметре опорной трубы 8 равном 60 мм диаметр отверстия 14 в хомуте 15' равен 60 мм+5мм = 65 мм.

Выше хомута 15' или 15", или 15" на опорные трубы 7 и 8 ввернуты соответствующие муфты 16 (фиг. 1, 2, 3) и 17.

В зависимости от типоразмера опрессовываемых нижних 3 и верхних 4 трубных плашек (48 мм × 48 мм, 48 мм × 60 мм, 60 мм × 60 мм) расстояния между центральными осями опорных труб 7 и 8 в барабане 11 и хомуте 15' или 15", или 15" равны между собой.

Например (фиг. 4 и 5):

- типоразмер опрессовываемых нижних 3 и верхних 4 трубных плашек (48 мм×48 мм), при этом расстояние - а' между центральными осями опорных труб 7 и 8 в барабане 11 составляет 70 мм и соответственно расстояние а" в хомуте 15' также равно 70 мм;

- типоразмер опрессовываемых нижних 3 и верхних 4 трубных плашек (48 мм×60 мм), при этом расстояние - b' между центральными осями опорных труб 7 и 8 в барабане 11 составляет 55 мм и соответственно расстояние b" в хомуте 15'' также равно 55 мм;

- типоразмер опрессовываемых нижних 3 и верхних 4 трубных плашек (60 мм×60 мм), при этом расстояние - c' между центральными осями опорных труб 7 и 8 в барабане 11 составляет 40 мм и соответственно расстояние c" в хомуте 15'" также равно 40 мм.

Это условие обеспечивает гарантированное центрирование центральных осей опорных труб относительно отверстий 5 и 6, образуемых верхним 4 и нижним 3 рядом трубных плашек в осевом канале 12 превентора 1. Это исключает негерметичность и протечки, связанные с некачественной центровкой, и обеспечивает высокое качество опрессовки трубных плашек превентора 1.

Снаружи барабан 11 оснащён пружинными центраторами 18 (фиг. 1, 2, 3). Пружинный центратор 18, например выполнен в виде полого цилиндрического пружинного фонаря, состоящего из четырёх пластин 19', 19",19"', 19"" (фиг. 4), выполненных из пружинной стали, например марки 60С2А по ГОСТ 14959-79. Пружинный центратор 18 обеспечивает центрирование опорных труб 7 и 8 относительно оси скважины 9.

Снизу в барабане 11 выполнено центральное глухое отверстие 20 (фиг. 1, 2, 3) диаметром D, например равным 40 мм.

Барабан 11 глухим отверстием 20 установлен в конический захват 21 (фиг. 1, 2, 3), сужающийся снизу вверх штока 22 пакера 23. Конический захват 21, например имеет диаметр d = 36 мм т.е. (D>d). Данное условие необходимо для центровки барабана 11 относительно центральной оси пакера 23. Конический захват 21 предназначен для фиксации пакера 23 труболовкой (на фиг. 1-5 не показано) при его извлечении из скважины при демонтаже стенда.

Пакер 23 выполнен извлекаемым и посажен в скважине ниже барабана 11. В качестве извлекаемого пакера используют любую известную извлекаемую пакер пробку (ИПП), например с гидравлической посадкой производства ООО «Нефтяник» (Российская Федерация, Республика Татарстан, г. Бугульма).

Насос 24 (фиг. 1, 2, 3) гидравлически обвязан с затрубным пространством 25 скважины 9. В качестве насоса 24 может использоваться насос любой известной конструкции, предназначенный для закачки жидкости в скважину, например цементировочный агрегат марки ЦА-320, производства ООО «Ижнефтегаз» (Российская Федерация, Республика Удмуртия, г. Ижевск).

Для монтажа и демонтажа стенда используют грузоподъемное сооружение 26 (фиг. 1, 2, 3) со стропами 27 (фиг. 1, 2, 3, 5). В качестве грузоподъёмного сооружения в цеховых условиях (стендовая скважина находится на испытательном стенде) используют кран-балку. Если стенд собран в полевых условиях на скважине, то используют грузоподъёмную мачту, например АПРС 40 или автомобильный кран.

Стенд работает следующим образом.

Перед опрессовкой трубных плашек превентора производят монтаж стенда.

В скважине 9 (фиг. 1) с помощью стропов 27 и грузоподъемного сооружения 26 производят спуск и посадку извлекаемой пакер пробки 23. Посадку производят гидравлически с помощью насоса 24. Далее с помощью стропов 27 и грузоподъемного сооружения 26 производят установку двухрядного превентора 1 на опорный фланец скважины 9, предварительно установив герметизирующее кольцо 28 (фиг. 1, 2, 3) между нижним фланцем двухрядного превентора 1 и опорным фланцем скважины 9. Крепят двухрядный превентор 1 к опорному фланцу скважины 9 с помощью шпилек ( на фиг. 1-3 показано условно).

Далее производят монтаж к опорным трубам 7 и 8 (фиг. 1-5) снизу барабана 11, а сверху одного из хомутов 15' или 15", или 15"'.

Первый вариант. В двухрядном превенторе 1 установлены:

Трубные плашки нижнего ряда 3 (фиг. 1), образующие отверстие 5, предназначены для герметизации опорной трубы 7 с наружным диаметром 48 мм (имитация колонны НКТ диаметром 48 мм по ГОСТ 633-80). Трубные плашки верхнего ряда 4, образующие отверстие 6, предназначены для герметизации опорной трубы 8 с наружным диаметром 48 мм (имитация колонны НКТ диаметром 48 мм по ГОСТ 633-80).

Нижний конец опорной трубы 7 вворачивают в отверстие 10' (фиг. 2-4), а нижний конец опорной трубы 8 вворачивают в отверстие 10"", при этом расстояние между центральными осями опорных труб 7 и 8 равно а'=70 мм (фиг. 4).

Далее верхний конец опорных труб 7 и 8 пропускают через отверстия 13 и 14 хомута 15', соответственно. Наворачивают над хомутом 15' на опорные трубы 7 и 8 муфты 16 и 17, соответственно, при этом расстояние между центральными осями опорных труб 7 и 8 равно а''=70 мм (фиг. 5).

Затем с помощью стропов 27 и грузоподъемного сооружения 26 производят спуск в скважину 9 опорных труб 7 и 8 с барабаном 11 снизу и хомутом 15' сверху.

Спуск производят до тех пор пока барабан 11 нижним торцом не упрётся в верхний торец пакера 23, при этом конический захват 21 штока 22 пакера 23 войдет в глухое отверстие 20 барабана 11, так как D>d= 40 мм > 36 мм.

Двухрядный превентор готов к опрессовке. Для этого обвязывают насос 24 с патрубком 29 (фиг. 1, 2, 3) скважины и закрывают задвижку 30 скважины 9, при этом образуется гидравлическая связь насоса 24 с затрубным пространством 25 скважины 9. С помощью насоса 24 (фиг. 2) заполняют жидкостью скважину 9 до уровня трубных плашек нижнего ряда 3 двухрядного превентора 1. Далее вращением до упора штурвалов 31 (фиг. 1, 2, 3) с двух сторон двухрядного превентора 1 герметизируют опорную трубу 7. С помощью насоса 24 поднимают гидравлическое давление жидкости под двухрядным превентором 1, например до 21,0 МПа и опрессовывают трубные плашки нижнего ряда 3 двухрядного превентора 1 под диаметр НКТ 48 мм (выдержают в течение 30 минут). Не допускается падение давления более 5 % (0,5 МПа) за 30 минут. После чего отключают насос 24, открывают задвижку 30 и стравливают гидравлическое давление под двухрядным превентором 1 до нуля. Закрывают задвижку 30 и с помощью насоса 24 доливают жидкость в двухрядном превенторе 1 до уровня трубных плашек верхнего ряда 4 (фиг. 3). Далее вращением до упора штурвалов 32 (фиг. 1, 2, 3) с двух сторон двухрядного превентора 1 герметизируют опорную трубу 8. С помощью насоса 24 поднимают гидравлическое давление жидкости под двухрядным превентором 1, например до 21,0 МПа и опрессовывают трубные плашки верхнего ряда 4 двухрядного превентора 1 под диаметр НКТ 60 мм (выдержают в течение 30 минут). Не допускается падение давления более 5 % (0,5 МПа) за 30 минут. После чего отключают насос 24, открывают задвижку 30 и стравливают гидравлическое давление под двухрядным превентором 1 до нуля. Демонтаж стенда производят в обратной последовательности.

Второй вариант. В двухрядном превенторе 1 установлены:

Трубные плашки нижнего ряда 3 (фиг. 1), образующие отверстие 5, предназначены для герметизации опорной трубы 7 с наружным диаметром 48 мм (имитация колонны НКТ диаметром 48 мм по ГОСТ 633-80). Трубные плашки верхнего ряда 4 образующие отверстие 6 предназначены для герметизации опорной трубы 8 с наружным диаметром 60 мм (имитация колонны НКТ диаметром 60 мм по ГОСТ 633-80). Нижний конец опорной трубы 7 вворачивают в отверстие 10'" (фиг. 1-4), а нижний конец опорной трубы 8 вворачивают в отверстие 10"", при этом расстояние между центральными осями опорных труб 7 и 8 равно b'=55 мм (фиг.4).

Далее верхний конец опорных труб 7 и 8 пропускают через отверстия 13 и 14 хомута 15'', соответственно. Наворачивают над хомутом 15'' на опорные трубы 7 и 8 муфты 16 и 17, соответственно, при этом расстояние между центральными осями опорных труб 7 и 8 равно b''=55 мм (фиг.5).

Затем с помощью стропов 27 и грузоподъемного сооружения 26 производят спуск в скважину 9 опорных труб 7 и 8 с барабаном 11 снизу и хомутом 15'' сверху.

Спуск производят до тех пор пока барабан 11 нижним торцом не упрётся в верхний торец пакера 23, при этом конический захват 21 штока 22 пакера 23 войдет в глухое отверстие 20 барабана 11, так как D>d= 40 мм > 36 мм.

Двухрядный превентор готов к опрессовке. Для этого обвязывают насос 24 с патрубком 29 скважины 9 и закрывают задвижку 30 скважины 9, при этом образуется гидравлическая связь насоса 24 с затрубным пространством 25 скважины 9. С помощью насоса 24 (фиг. 2) заполняют жидкостью скважину 9 до уровня трубных плашек нижнего ряда 3 двухрядного превентора 1. Далее вращением до упора штурвалов 31 с двух сторон двухрядного превентора 1 герметизируют опорную трубу 7. С помощью насоса 24 поднимают гидравлическое давление жидкости под двухрядным превентором 1, например до 21,0 МПа и опрессовывают трубные плашки нижнего ряда 3 превентора 1 под даиметр НКТ 48 мм (выдержают в течение 30 минут). Не допускается падение давление более 5 % (0,5 МПа) за 30 минут. После чего отключают насос 24, открывают задвижку 30 и стравливают гидравлическое давление под двухрядным превентором 1 до нуля. Закрывают задвижку 30 и с помощью насоса 24 доливают жидкость в двухрядном превенторе 1 до уровня трубных плашек верхнего ряда 4 (фиг. 3). Далее вращением до упора штурвалов 32 с двух сторон двухрядного превентора 1 герметизируют опорную трубу 8. С помощью насоса 24 поднимают гидравлическое давление жидкости под двухрядным превентором 1, например до 21,0 МПа и опрессовывают трубные плашки верхнего ряда 4 двухрядного превентора 1 под диаметр НКТ 48 мм (выдержают в течение 30 минут). Не допускается падение давление более 5 % (0,5 МПа) за 30 минут. После чего отключают насос 24, открывают задвижку 30 и стравливают гидравлическое давление под двухрядным превентором 1 до нуля. Демонтаж стенда производят в обратной последовательности.

Третий вариант. В двухрядном превенторе 1 установлены:

Трубные плашки нижнего ряда 3 (фиг. 1), образующие отверстие 5, предназначены для герметизации опорной трубы 7 с наружным диаметром 60 мм (имитация колонны НКТ диаметром 60 мм по ГОСТ 633-80). Трубные плашки верхнего ряда 4, образующие отверстие 6, предназначены для герметизации опорной трубы 8 с наружным диаметром 60 мм (имитация колонны НКТ диаметром 60 мм по ГОСТ 633-80).

Нижний конец опорной трубы 7 вворачивают в отверстие 10'' (фиг. 1-4), а нижний конец опорной трубы 8 вворачивают в отверстие 10'", при этом расстояние между центральными осями опорных труб 7 и 8 равно с'= 40 мм (фиг. 4).

Далее верхний конец опорных труб 7 и 8 пропускают через отверстия 13 и 14 хомута 15'", соответственно. Наворачивают над хомутом 15"' на опорные трубы 7 и 8 муфты 16 и 17, соответственно, при этом расстояние между центральными осями опорных труб 7 и 8 равно с''=40 мм (фиг.5).

Затем с помощью стропов 27 и грузоподъемного сооружения 26 производят спуск в скважину 9 опорных труб 7 и 8 с барабаном 11 снизу и хомутом 15'" сверху.

Спуск производят до тех пор пока барабан 11 нижним торцом не упрётся в верхний торец пакера 23, при этом конический захват 21 штока 22 пакера 23 войдет в глухое отверстие 20 барабана 11, так как D>d= 40 мм > 36 мм.

Двухрядный превентор готов к опрессовке. Для этого обвязывают насосос 24 с патрубком 29 скважины 9 и закрывают задвижку 30 скважины 9, при этом образуется гидравлическая связь насоса 24 с затрубным пространством 25 скважины 9. С помощью насоса 24 (фиг. 2) заполняют жидкостью скважину 9 до уровня трубных плашек нижнего ряда 3 двухрядного превентора 1. Далее вращением до упора штурвалов 31 с двух сторон двухрядного превентора 1 герметизируют опорную трубу 7. С помощью насоса 24 поднимают гидравлическое давление жидкости под двухрядным превентором 1, например до 21,0 МПа и опрессовывают трубные плашки нижнего ряда 3 двухрядного превентора 1 под диаметр НКТ 60 мм (выдержают в течение 30 минут). Не допускается падение давление более 5 % (0,5 МПа) за 30 минут. После чего отключают насос 24, открывают задвижку 30 и стравливают гидравлическое давление под двухрядным превентором 1 до нуля. Закрывают задвижку 30 и с помощью насоса 24 доливают жидкость в двухрядном превенторе 1 до уровня трубных плашек верхнего ряда 4 (фиг. 3). Далее вращением до упора штурвалов 32 с двух сторон двухрядного превентора 1 герметизируют опорную трубу 8. С помощью насоса 24 поднимают гидравлическое давление жидкости под двухрядным превентором 1, например до 21,0 МПа и опрессовывают трубные плашки верхнего ряда 4 двухрядного превентора 1 под диаметр НКТ 60 мм (выдержают в течение 30 минут). Не допускается падение давление более 5 % (0,5 МПа) за 30 минут. После чего отключают насос 24, открывают задвижку 30 и стравливают гидравлическое давление под двухрядным превентором 1 до нуля. Демонтаж производят в обратной последовательности.

По окончании всего цикла ( всех типоразмеров трубных плашек и их сочетаний) опрессовки из скважины 9 извлекают извлекаемый пакер пробку 23 ловильным инструментом (труболовкой) на фиг. 1-5 не показано).

Расширяются функциональные возможности стенда, заключающиеся в том, что стенд предназначен для опрессовки превентора с двумя рядами плашек (верхним и нижним), расположенными эксцентрично.

Повышается надежность работы, исключаются потери герметичности стенда в процессе опрессовки. Так как в данном случае используется извлекаемый пакер пробка, который сажается только один раз и извлекается из скважины ловильным инструментом (труболовкой) по окончании цикла опрессовки всех трубных плашек различных типразмеров.

Снижается трудоёмкость и себестоимость применения стенда, так как он многоразового применения и позволяет производить опрессовку трубных плашек диаметрами 48 и 60 мм, а также их сочетание. Кроме того, нет необходимости после каждой опрессовки превентора производить повторную сборку и посадку пакера.

Повышается качество опрессовки трубных плашек превентора, ввиду точной центровки оси опорной трубы и оси смыкаемых трубных плашек, что обеспечивается включением в конструкцию барабана и хомута. Кроме того, пружинные центраторы, установленные на барабане, обеспечивают качественную центровку двух опорных труб относительно оси скважины. В результате исключается потеря герметичности опрессовки трубных плашек из-за нарушения центровки и, как следствие, стенд обеспечивает качественную опрессовку трубных плашек превентора.

Стенд для опрессовки двухрядного превентора позволяет:

- расширить функциональные возможности стенда;

- повысить надежность работы стенда;

- снизить трудоёмкость и себестоимость применения стенда;

- повысить качество опрессовки трубных плашек превентора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для опрессовки двухрядного превентора на скважине | 2023 |

|

RU2808287C1 |

| Устройство для опрессовки двухрядного превентора на скважине | 2023 |

|

RU2795662C1 |

| Превентор | 2019 |

|

RU2719877C1 |

| Способ опрессовки превентора в скважине с двумя колоннами труб | 2024 |

|

RU2829318C1 |

| Стенд для опрессовки превентора в наклонной скважине | 2020 |

|

RU2732177C1 |

| Стенд для опрессовки превентора в скважине | 2020 |

|

RU2724724C1 |

| Превентор плашечный для скважин с двухрядной колонной труб | 2019 |

|

RU2713032C1 |

| Способ герметизации устья скважины при спуске двухлифтовой компоновки c параллельной подвеской колонн при нефтегазоводопроявлении (варианты) | 2023 |

|

RU2803886C1 |

| Превентор для скважины с двухрядной колонной труб | 2023 |

|

RU2808812C1 |

| Устройство для герметизации на устье скважины двухлифтовой компоновки внутрискважинного оборудования | 2024 |

|

RU2829313C1 |

Изобретение относится к нефтедобывающей промышленности, в частности к устройствам для опрессовки двухрядного превентора на скважине и/или на стендовой скважине базы производственного обслуживания. Расширяются функциональные возможности стенда, повышается надёжность стенда в работе, снижается трудоёмкость проведения работ по опрессовке превентора с двумя рядами плашек, а также повышается качество опрессовки трубных плашек превентора. Стенд для опрессовки двухрядного превентора включает корпус превентора с установленными в нём трубными плашками, образующими отверстие под опорную трубу. Опорная труба пропущена через корпус превентора и имеет возможность наружной герметизации трубными плашками превентора. Стенд также включает пакер, установленный в скважине, и насос для заполнения скважины жидкостью и опрессовки превентора. Превентор выполнен двухрядным. Отверстие, образуемое трубными плашками нижнего ряда, смещено относительно отверстия, образуемого трубными плашками верхнего ряда. Стенд оснащён двумя герметизируемыми опорными трубами. Снизу опорные трубы ввернуты в отверстия барабана и пропущены через осевой канал превентора, а отверстия, образуемые при смыкании трубных плашек нижнего и верхнего рядов, расположены напротив опорных труб и имеют возможность их герметичного охвата. Сверху опорные трубы пропущены через отверстия в хомуте. Выше хомута на опорные трубы ввернуты муфты. В зависимости от типоразмера опрессовываемых трубных плашек расстояния между центральными осями опорных труб в барабане и хомуте равны между собой. Снаружи барабан оснащён пружинными центраторами, а снизу в барабане выполнено центральное глухое отверстие. Барабан глухим отверстием установлен в конический захват штока пакера. Пакер выполнен извлекаемым и посажен в скважине ниже барабана. Насос гидравлически обвязан с затрубным пространством скважины. Для монтажа и демонтажа стенда использовано грузоподъемное сооружение со стропами. 5 ил.

Стенд для опрессовки двухрядного превентора, включающий корпус превентора с установленными в нём трубными плашками, образующими отверстие под опорную трубу, опорная труба пропущена через корпус превентора и имеет возможность наружной герметизации трубными плашками превентора, пакер, установленный в скважине, насос для заполнения скважины жидкостью и опрессовки превентора, отличающийся тем, что превентор выполнен двухрядным, при этом отверстие, образуемое трубными плашками нижнего ряда, смещено относительно отверстия, образуемого трубными плашками верхнего ряда, стенд оснащён двумя герметизируемыми опорными трубами, причём снизу опорные трубы ввернуты в отверстия барабана и пропущены через осевой канал превентора, а отверстия, образуемые при смыкании трубных плашек нижнего и верхнего рядов, расположены напротив опорных труб и имеют возможность их герметичного охвата, при этом сверху опорные трубы пропущены через отверстия в хомуте, причём выше хомута на опорные трубы ввернуты муфты, при этом в зависимости от типоразмера опрессовываемых трубных плашек расстояния между центральными осями опорных труб в барабане и хомуте равны между собой, причём снаружи барабан оснащён пружинными центраторами, а снизу в барабане выполнено центральное глухое отверстие, при этом барабан глухим отверстием установлен в конический захват штока пакера, причём пакер выполнен извлекаемым и посажен в скважине ниже барабана, при этом насос гидравлически обвязан с затрубным пространством скважины, при этом для монтажа и демонтажа стенда используют грузоподъемное сооружение со стропами.

| Стенд для опрессовки превентора на скважине | 2019 |

|

RU2708748C1 |

| Стенд для опрессовки превентора на скважине | 2019 |

|

RU2719879C1 |

| Превентор для скважины с наклонным устьем и двухрядной колонной труб | 2020 |

|

RU2733867C1 |

| Стенд для опрессовки превентора в наклонной скважине | 2020 |

|

RU2732177C1 |

| СПОСОБ ОПРЕССОВКИ ПРЕВЕНТОРА НА СКВАЖИНЕ | 2008 |

|

RU2364701C1 |

| CN 101451431 A, 10.06.2009 | |||

| KR 20140140214 A, 09.12.2014. | |||

Авторы

Даты

2023-05-05—Публикация

2023-03-10—Подача