Изобретение относится к области получения биотоплива из растительного или животного сырья, из продуктов жизнедеятельности организмов или органических промышленных отходов, включая отходы нефтяной и газовой промышленности, с использованием подземного реактора.

Известен традиционный способ получения биотоплива за счет сверхкритической экстракции, в котором используются баллоны с растворителем и сорастворителем, насосы для создания давления, экстрактор в виде сосуда высокого давления, сепаратор, где накапливается и разделяется экстракт биотоплива (https://www.equilibar.com/application/supercritical-extraction-batch-pressure-control/).

Известен способ получения биодизельного топлива путем переэтерификации растительного масла спиртом, разделения полученных продуктов экстракцией в сверхкритических условиях диоксидом углерода, где используют рапсовое масло и этиловый спирт, причем, рапсовое масло и этиловый спирт смешивают в объемном соотношении 0,5-1,0:10-15 до гомогенного состояния, полученную смесь подвергают переэтерификации при температуре 250-280°С, давлении 15-20 МПа, в течение 5-10 мин, охлаждают смесь и подают в экстрактор, где проводят экстракцию диоксидом углерода при расходе диоксида углерода 20-35 л/ч, температуре 250-280°С, давлении 15-20 МПа, полученную гомогенную смесь подают в первый сепаратор для отделения глицерина при давлении 0,2-0,3 МПа и температуре 5-10°С, затем во второй сепаратор для отделения целевого продукта от диоксида углерода при давлении 0,1-0,15 МПа и температуре 15-20°С (Патент РФ №2412236 С2, дата приоритета 15.12.2008, дата публикации 20.02.2011, авторы: Винокуров В.А. и др., RU).

К недостаткам известных аналогов относятся: во-первых, небольшие объемы получения биотоплива; во-вторых, потребление большого количества электроэнергии для создания высоких давлений и температур.

Известен подземный химический реактор с замкнутым контуром, который включает в себя, по крайней мере, входную трубу компонента реакции, выходную трубу продукта реакции и обсадную трубу, которая состоит из двойной или тройной трубы и циркуляционной системы для компонента реакции, например сырьевого шлама. Для проведения прямой химической реакции с высокотемпературной подземной водой используется естественный источник горячей воды, полученный на глубине 1000 м в результате дробления породы, в результате в подземном химическом реакторе получают магнитомягкий феррит, магнитотвердый феррит, керамические и жаропрочные материалы (Патент США № US 4937052 А, дата приоритета 08.12.1987, дата публикации 26.06.1990).

Недостатком известного подземного химического реактора является невозможность получения биотоплива и управления тепловыми процессами в реакторе.

В качестве прототипа принят способ получения топлива из органического материала в подземном реакторе. Подземный реактор включает трубу для нагнетания органического материала под землю и его преобразования в топливо, вторую трубу для поднятия преобразованного органического материала на поверхность и теплообменник для выделения тепла с целью снабжения энергией оборудования, где жидкий теплоноситель содержит пьезотепловые или пьезоэлектрические частицы. В другом варианте данного способа подземный реактор содержит насос для циркуляции жидкого теплоносителя и поддержания требуемой температуры в зоне реакции. Изобретение обеспечивает получение топлива за счет подземной температуры и давления (Патент РФ №2627594 С2, дата приоритета 03.05.2012, дата публикации 09.08.2017, автор ИГЛЕСИАЛ Брэндон, US, прототип).

Недостатком прототипа является длительность процесса получения биотоплива, отсутствие управления давлением и температурой, из-за чего проведение реакции получения биотоплива в подземных коллекторах (резервуарах) может привести к неконтролируемым и непредсказуемым процессам и уменьшению выхода экстракта биотоплива, а также использование большого количества внутренних труб может привести к увеличению диаметра скважины, что приведет к удорожанию способа получения биотоплива и увеличению потребляемой энергии для закачки в пласт и вытеснения полученного сырья из подземного коллектора.

Технической проблемой, решаемой изобретением, является увеличение объемов получения биотоплива из органического материала при использовании выработанных нефтяных и газовых скважин.

Для решения технической проблемы и достижения технического результата предложен способ получения биотоплива из органического материала в подземном коллекторе, включающий нагнетание органического материала в подземный коллектор, в качестве которого используют скважину, состоящую из колонны насосно-компрессорных труб и обсадной колонны, преобразование органического материала в биотопливо за счет подземной температуры и давления в зоне реакции с возможностью их поддержания и поднятие преобразованного органического материала на поверхность с помощью насоса для последующего разделения на продукты. Новым является то, что в способе используют дополнительное наземное оборудование, предназначенное для предварительной обработки исходного сырья из органического материала, представляющего собой растительное или животное сырье, продукты жизнедеятельности организмов или органических промышленных отходов, путем его измельчения и доведения до жидкого или газообразного состояния. Кроме того, используют дополнительное оборудование для получения диоксида углерода, предназначенного для осуществления преобразования указанного органического материала в биотопливо, причем, для нагнетания указанного органического материала и преобразования его в биотопливо используют колонну насосно-компрессорных труб с клапаном, установленным в нижней части с возможностью срабатывания, обсадную колонну используют с установленной внизу заглушкой, предназначенной для предотвращения попадания преобразованного органического материала в горный пласт, а для поднятия преобразованного органического материала используют межтрубное пространство между обсадной колонной и колонной насосно-компрессорных труб. При этом для осуществления способа указанное обработанное сырье закачивают через фонтанную арматуру в колонну насосно-компрессорных труб, снабженную в нижней части указанным клапаном и представляющую собой экстрактор для преобразования органического материала в биотопливо. Также при использовании наземного оборудования на поверхности предварительно осуществляют процесс получения диоксида углерода. При этом с факельной установки улавливают посредством газоперекачивающей установки факельный газ, подают факельный газ параллельно на установки электрогенерации и когенерации для преобразования потока факельных газов в электроэнергию и тепловую энергию. Причем, полученные тепло и электроэнергию подают на установку, основанную на процессе Габера, на выходе из которой получают аммиак, диоксид углерода и воду. Полученный диоксид углерода компримируют и нагревают до критических параметров 31,4°С; 7,8 МПа. Через фонтанную арматуру закачивают диоксид углерода в колонну насосно-компрессорных труб, и под действием температуры пласта и породы, а также давления нагнетания доводят диоксид углерода до сверхкритического состояния. Органический материал смешивается в колонне насосно-компрессорных труб с диоксидом углерода, и образуется преобразованный органический материал в виде экстракта для получения биотоплива. Полученный экстракт поднимают на поверхность через межтрубное пространство обсадной колонны и колонны насосно-компрессорных труб при срабатывании в ней упомянутого клапана. Экстракт для получения биотоплива подают в расположенную на поверхности разделительную установку, в которой отделяют экстракт от диоксида углерода.

В частном случае, согласно изобретению, экстракт от диоксида углерода отделяют посредством сепарации.

В частном случае, согласно изобретению, экстракт от диоксида углерода отделяют посредством термической деструкции.

В частном случае, согласно изобретению, в полученный экстракт добавляют катализаторы.

В частном случае, согласно изобретению, на насосно-компрессорных трубах дополнительно устанавливают нагревательные элементы, предназначенные для нагревания экстракта.

В частном случае, согласно изобретению, в качестве экстрактора используют отработанные нефтяные и газовые скважины.

В частном случае, согласно изобретению, диоксид углерода, отделенный из экстракта, возвращают в технологический процесс.

В частном случае, согласно изобретению, в способе используют колонну насосно-компрессорных труб с клапаном в нижней части, с дополнительно установленной на конце заглушкой и с соединенными с колонной насосно-компрессорных труб под упомянутым клапаном дополнительными трубами, расположенными в межтрубном пространстве и предназначенными для поднятия экстракта на поверхность.

Сущность изобретения поясняется следующими чертежами.

На фиг. 1 представлена технологическая схема реализации способа получения биотоплива.

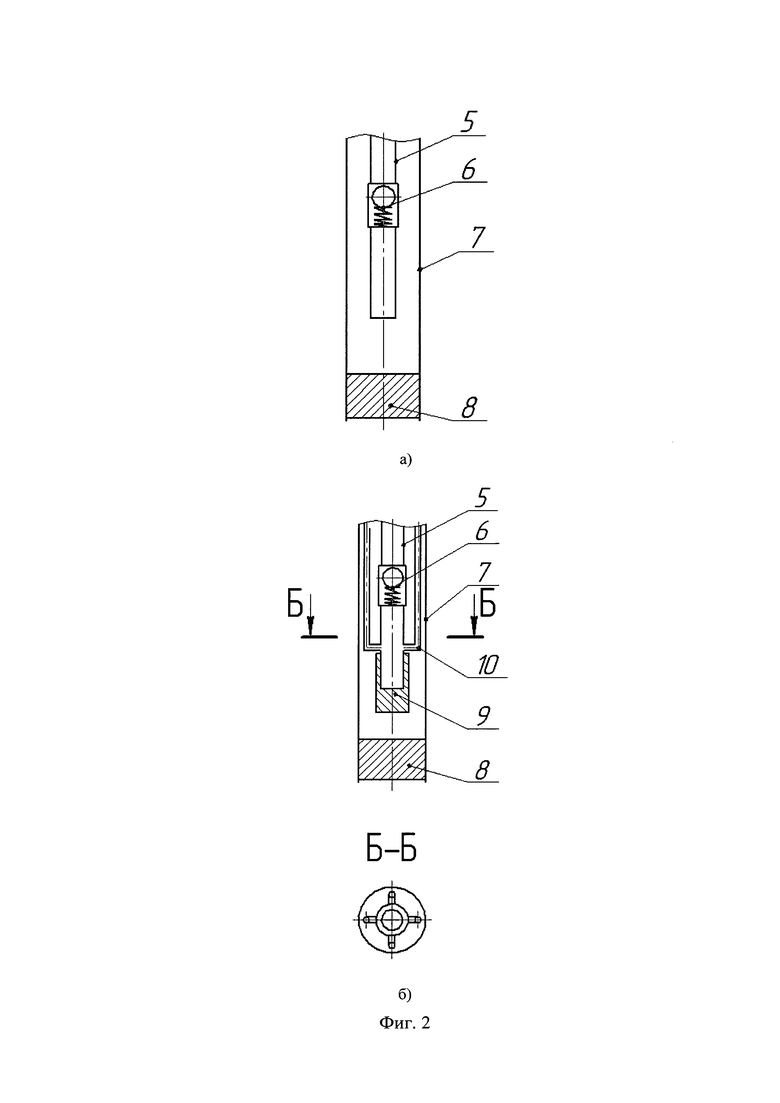

На фиг. 2а изображен выносной элемент А на фиг. 1, где показана установка заглушки на конце обсадной колонны.

На фиг. 2б изображен выносной элемент А на фиг. 1, где показана установка дополнительной заглушки на конце колонны насосно-компрессорных труб, соединенной с расположенными в межтрубном пространстве дополнительными трубами, предназначенными для понятия экстракта на поверхность,.

На чертежах приведены следующие обозначения:

1 - емкость для хранения исходного сырья;

2 - наземное оборудование для получения жидкого или газообразного сырья;

3 - емкость для хранения обработанного сырья;

4 - фонтанная арматура;

5 - колонна насосно-компрессорных труб;

6 - клапан;

7 - обсадная колонна;

8 - заглушка в низу обсадной колонны;

9 - дополнительная заглушка на конце колонны насосно-компрессорных труб;

10 - дополнительные трубы для поднятия экстракта на поверхность;

11 - факельная установка;

12 - газоперекачивающая установка;

13 - установки электрогенерации и когенерации;

14 - установка призводства аммиака, основанная на процессе Габера;

15 - емкость для хранения диоксида углерода;

16 - емкость для хранения аммиака;

17 - емкость для хранения воды;

18 - нагревательные элементы;

19 - разделительная установка.

Заявляемый способ получения биотоплива реализуется следующим образом.

Исходное сырье, например растительное или животное сырье, продукты жизнедеятельности организмов или органических промышленных отходов, из емкости 1 за счет наземного оборудования 2 перерабатывают путем его измельчения и доведения до жидкого или газообразного состояния и перекачивают в емкость 3 для хранения обработанного сырья. Полученное сырье из емкости 3 закачивают через фонтанную арматуру 4 в скважину, состоящую из колонны насосно-компрессорных труб 5, снабженной в нижней части клапаном 6, например клапаном с термочувствительным элементом или с эффектом памяти формы, представляющей собой экстрактор, и обсадной колонны 7 с заглушкой 8 на конце для предотвращения попадания экстракта в горный пласт (фиг. 2а). В частном случае на конце колонны насосно-компрессорных труб устанавливают дополнительную заглушку 9 и трубы 10, которые могут состоять из нескольких металлических или неметаллических труб, предназначенных для понятия экстракта на поверхность (фиг. 2б).

Предварительно на поверхности осуществляют процесс получения диоксида углерода. При этом с факельной установки 11 улавливают посредством газоперекачивающей установки 12 факельный газ, подают факельный газ параллельно на установки электрогенерации и когенерации 13 для преобразования потока факельных газов в электроэнергию и тепловую энергию. Причем, полученные тепло и электроэнергию подают на установку производства аммиака 14, основанную на процессе Габера, на выходе из которой получают аммиак, диоксид углерода и воду, которые направляют в соответствующие емкости 15, 16 и 17. Полученный диоксид углерода компримируют и нагревают до критических параметров 31,4°С; 7,8 МПа, через фонтанную арматуру 4 закачивают диоксид углерода в экстрактор и под действием температуры пласта и породы, а также давления нагнетания доводят диоксид углерода до сверхкритического состояния. После достижения параметров сверхкритической экстракции клапан 6 открывается, и полученный экстракт через межтрубное пространство поднимают на поверхность или посредством труб 10, в случае установки заглушки 9 на конце колонны насосно-компрессорных труб 5.

В случае недостижения параметров сверхкритической экстракции, например температуры, включаются нагревательные элементы 18 или в межтрубное пространство обсадной и насосно-компрессорной колонн закачивают, например насосами, аммиак и воду через фонтанную арматуру. В результате абсорбции (поглощение) жидкого аммиака в воде выделяется тепло для нагрева колонны насосно-компрессорных труб. Образованный в межтрубном пространстве гидрат аммония поднимают на поверхность, например насосами, и возвращают обратно в установку производства аммиака 14. Полученный экстракт поднимают на поверхность, например насосами, и подают в расположенную на поверхности разделительную установку 19, например в сепаратор, где происходит отделение диоксида углерода в результате его превращения в газ в нормальных условиях, либо его отделяют посредством термической деструкции с добавлением катализаторов, которыми могут быть, например металлы, их оксиды и соли, керамические материалы и цеолиты, в результате получают биотопливо. Отделенный диоксид углерода возвращают обратно в технологический процесс. Также диоксид углерода может быть получен во время переработки исходного сырья и в установке производства аммиака, основанной на процессе Габера, что обеспечивает нулевой его выброс в атмосферу.

Данный способ получения биотоплива позволит утилизировать отходы жизнедеятельности человека, уменьшить выбросы парниковых газов, позволит вновь применять отработанные скважины, тем самым, улучшив экологическую обстановку.

Технический результат, достигаемый изобретением, заключается в увеличении объемов получения биотоплива из органического материала при использовании выработанных нефтяных и газовых скважин за счет предотвращения попадания экстракта биотоплива в горный пласт.

Изобретение относится к области получения биотоплива. Способ получения биотоплива из органического материала, в котором используют дополнительное наземное оборудование, предназначенное для предварительной обработки исходного сырья из органического материала, представляющего собой растительное или животное сырье, продукты жизнедеятельности организмов или органических промышленных отходов, путем его измельчения и доведения до жидкого или газообразного состояния, кроме того, используют дополнительное оборудование для получения диоксида углерода, предназначенного для осуществления преобразования указанного органического материала в биотопливо, причем для нагнетания указанного органического материала и преобразования его в биотопливо используют колонну насосно-компрессорных труб с клапаном, установленным в нижней части с возможностью срабатывания, обсадную колонну используют с установленной внизу заглушкой, предназначенной для предотвращения попадания преобразованного органического материала в горный пласт, а для поднятия преобразованного органического материала используют межтрубное пространство между обсадной колонной и колонной насосно-компрессорных труб, при этом для осуществления способа указанное обработанное сырье закачивают через фонтанную арматуру в колонну насосно-компрессорных труб, снабженную в нижней части указанным клапаном и представляющую собой экстрактор для преобразования органического материала в биотопливо, также при использовании наземного оборудования на поверхности предварительно осуществляют процесс получения диоксида углерода, при этом с факельной установки улавливают посредством газоперекачивающей установки факельный газ, подают факельный газ параллельно на установки электрогенерации и когенерации для преобразования потока факельных газов в электроэнергию и тепловую энергию, причем полученные тепло и электроэнергию подают на установку, основанную на процессе Габера, на выходе из которой получают аммиак, диоксид углерода и воду, полученный диоксид углерода компримируют и нагревают до критических параметров 31,4°С; 7,8 МПа, через фонтанную арматуру закачивают диоксид углерода в колонну насосно-компрессорных труб, и под действием температуры пласта и породы, а также давления нагнетания доводят диоксид углерода до сверхкритического состояния, органический материал смешивается в колонне насосно-компрессорных труб с диоксидом углерода, и образуется преобразованный органический материал в виде экстракта для получения биотоплива, полученный экстракт поднимают на поверхность через межтрубное пространство обсадной колонны и колонны насосно-компрессорных труб при срабатывании в ней упомянутого клапана, экстракт для получения биотоплива подают в расположенную на поверхности разделительную установку, в которой отделяют экстракт от диоксида углерода. Изобретение позволяет увеличить объемы получения биотоплива из органического материала при использовании выработанных нефтяных и газовых скважин за счет предотвращения попадания экстракта биотоплива в горный пласт. 7 з.п. ф-лы, 2 ил.

1. Способ получения биотоплива из органического материала в подземном коллекторе, включающий нагнетание органического материала в подземный коллектор, в качестве которого используют скважину, состоящую из колонны насосно-компрессорных труб и обсадной колонны, преобразование органического материала в биотопливо за счет подземной температуры и давления в зоне реакции с возможностью их поддержания и поднятие преобразованного органического материала на поверхность с помощью насоса для последующего разделения на продукты, отличающийся тем, что в способе используют дополнительное наземное оборудование, предназначенное для предварительной обработки исходного сырья из органического материала, представляющего собой растительное или животное сырье, продукты жизнедеятельности организмов или органических промышленных отходов, путем его измельчения и доведения до жидкого или газообразного состояния, кроме того, используют дополнительное оборудование для получения диоксида углерода, предназначенного для осуществления преобразования указанного органического материала в биотопливо, причем для нагнетания указанного органического материала и преобразования его в биотопливо используют колонну насосно-компрессорных труб с клапаном, установленным в нижней части с возможностью срабатывания, обсадную колонну используют с установленной внизу заглушкой, предназначенной для предотвращения попадания преобразованного органического материала в горный пласт, а для поднятия преобразованного органического материала используют межтрубное пространство между обсадной колонной и колонной насосно-компрессорных труб, при этом для осуществления способа указанное обработанное сырье закачивают через фонтанную арматуру в колонну насосно-компрессорных труб, снабженную в нижней части указанным клапаном и представляющую собой экстрактор для преобразования органического материала в биотопливо, также при использовании наземного оборудования на поверхности предварительно осуществляют процесс получения диоксида углерода, при этом с факельной установки улавливают посредством газоперекачивающей установки факельный газ, подают факельный газ параллельно на установки электрогенерации и когенерации для преобразования потока факельных газов в электроэнергию и тепловую энергию, причем полученные тепло- и электроэнергию подают на установку, основанную на процессе Габера, на выходе из которой получают аммиак, диоксид углерода и воду, полученный диоксид углерода компримируют и нагревают до критических параметров 31,4°С; 7,8 МПа, через фонтанную арматуру закачивают диоксид углерода в колонну насосно-компрессорных труб, и под действием температуры пласта и породы, а также давления нагнетания доводят диоксид углерода до сверхкритического состояния, органический материал смешивается в колонне насосно-компрессорных труб с диоксидом углерода, и образуется преобразованный органический материал в виде экстракта для получения биотоплива, полученный экстракт поднимают на поверхность через межтрубное пространство обсадной колонны и колонны насосно-компрессорных труб при срабатывании в ней упомянутого клапана, экстракт для получения биотоплива подают в расположенную на поверхности разделительную установку, в которой отделяют экстракт от диоксида углерода.

2. Способ получения биотоплива по п. 1, отличающийся тем, что экстракт от диоксида углерода отделяют посредством сепарации.

3. Способ получения биотоплива по п. 1, отличающийся тем, что экстракт от диоксида углерода отделяют посредством термической деструкции.

4. Способ получения биотоплива по п. 1, отличающийся тем, что в полученный экстракт добавляют катализаторы.

5. Способ получения биотоплива по п. 1, отличающийся тем, что на насосно-компрессорных трубах дополнительно устанавливают нагревательные элементы, предназначенные для нагревания экстракта.

6. Способ получения биотоплива по п. 1, отличающийся тем, что в качестве экстрактора используют отработанные нефтяные и газовые скважины.

7. Способ получения биотоплива по п. 1, отличающийся тем, что диоксид углерода, отделенный из экстракта, возвращают в технологический процесс.

8. Способ получения биотоплива по п. 1, отличающийся тем, что в способе используют колонну насосно-компрессорных труб с клапаном в нижней части, с дополнительно установленной на конце заглушкой и с соединенными с колонной насосно-компрессорных труб под упомянутым клапаном дополнительными трубами, расположенными в межтрубном пространстве и предназначенными для поднятия экстракта на поверхность.

| ПОДЗЕМНАЯ РЕАКТОРНАЯ СИСТЕМА | 2012 |

|

RU2627594C2 |

| КУСТ СКВАЖИН МЕСТОРОЖДЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2010 |

|

RU2453684C1 |

| JP 2007054688 A, 08.03.2007 | |||

| Органический материал - Большая Энциклопедия Нефти, Органический материал, 2019-02-26, 2019-02-25 [найдено 2022-11-30] | |||

| Найдено в Интернет: | |||

Авторы

Даты

2023-05-23—Публикация

2022-06-06—Подача