Изобретение относится к способам низкотемпературной обработки многокомпонентной среды, и может быть использовано в процессе подготовки природного газа к использованию в нефтегазовой и других отраслях промышленности.

Известен способ разделения газовых смесей, содержащих водяные пары, в котором входной газ расширяют во вращающемся потоке в канале циклонного сепаратора с получением на выходе из канала циклонного сепаратора потока, не содержащего гидратов, и потока, обогащенного водой или гидратами, отличающийся тем, что в процессе расширения часть газа, движущуюся возле стенок канала, подогревают, подогрев проводят таким образом, чтобы температура внутренних поверхностей канала циклонного сепаратора была всюду выше температуры гидратообразования, при этом степень расширения потока в циклонном сепараторе поддерживают такой, что Рвх/Роч>1,01 (где Рвх - полное давление входного газа; Роч - полное давление потока на выходе из канала циклонного сепаратора). В варианте исполнения перед расширением или в процессе расширения в газ добавляют ингибитор гидратообразования (Патент RU 2458298, МПК F25J 3/08, 2011).

Недостатками известного способа являются низкая эффективность подогрева потока, обусловленная высокими потерями в окружающую среду, осуществление подогрева лишь периферийной области, что может приводить к возникновению гидратообразования в приосевой области потока, необходимость в высокой степени закрутки потока многокомпонентной среды в конфузорном участке соплового канала до обеспечения значений центробежного ускорения в потоке во время прохождения им сопла с целью предупреждения уноса капель сконденсировавшейся жидкой фазы с основным потоком газа и достижения каплями стенок диффузорного участка, низкая эффективность отвода жидкой фракции к периферийным областям диффузорного участка.

Наиболее близким техническим решением по совокупности признаков к заявляемому объекту и принятому за прототип, является способ сепарации потока многокомпонентной среды, заключающийся в подаче потока многокомпонентной среды в устройство, содержащее сопловой канал с конфузорным и диффузорным участками и расположенным между ними критическим сечением, устройство закручивания упомянутого потока, установленное в указанном канале, узел отбора капель и/или твердых частиц, установленный в выходной части диффузорного участка, при этом устройство для закручивания потока многокомпонентной среды выполняют в виде профилированного тела вращения, торцы которого соединяют с основаниями входного и выходного конусов, причем наружную поверхность упомянутого тела вращения, предпочтительно, выполняют эквидистантной внутренней поверхности диффузорного участка соплового канала, при этом на поверхности указанного тела вращения размещают профилированные лопатки с образованием каналов между ними, преимущественно спиралевидных, причем между концевой частью упомянутых лопаток и внутренней поверхностью диффузорного участка соплового канала обеспечивают кольцевой зазор, а в концевой части каналов выполняют профилированный зазор, при этом устройство закручивания потока многокомпонентной среды устанавливают коаксиально в диффузорном участке соплового канала с возможностью радиального вращения вокруг своей продольной оси и соединяют с электрогенератором, причем входной конус устройства для закручивания потока многокомпонентной среды располагают на расстоянии от критического сечения, при котором обеспечивается значение скорости потока многокомпонентной среды выше скорости звука, при этом в выходной части диффузорного участка соплового канала закрепляют полый конус с образованием кольцевой полости у внутренней поверхности диффузорного участка соплового канала, причем упомянутую полость соединяют с полостью узла отбора капель и/или твердых частиц, при этом при сепарации поток многокомпонентной среды под действием входного давления подают в сопловой канал, где потоку придают ускорение путем пропускания через конфузорный участок, после чего поток многокомпонентной среды пропускают через критическое сечение соплового канала, в котором обеспечивают увеличение скорости потока многокомпонентной среды до звуковых значений в данной среде, после чего поток многокомпонентной среды подают в диффузорный участок соплового канала, в котором обеспечивают значение скорости упомянутого потока выше скорости звука в данной среде, при этом в упомянутом потоке снижают статическое давление до минимальных значений, а статическую температуру - до значений ниже температуры точки росы, и обеспечивают конденсацию в дисперсном многокомпонентном газовом потоке жидкой фракции пропана, бутана и более тяжелых углеводородов С5+в виде капель жидкости, после чего многокомпонентный газовый поток, имеющий сверхзвуковую скорость, подают на входной конус устройства закручивания потока, обеспечивая равномерность, сглаживание пульсаций, снижение газодинамического сопротивления движению и предотвращение отрыва упомянутого потока, который затем тангенциально закручивают и производят его расширение, при этом устройство закручивания потока многокомпонентной среды приводят в радиальное вращение вокруг своей продольной оси под действием возникающих реактивных сил, причем крутящий момент от устройства закручивания потока многокомпонентной среды передают электрогенератору для выработки электроэнергии, после чего направляют жидкую фракцию тяжелых углеводородов в пристеночный слой на периферии диффузорного участка соплового канала под действием центробежной силы, а затем - в кольцевую полость с частью газа и далее - в полость узла отбора капель и/или твердых частиц, при этом основной отсепарированный газовый поток направляют к поверхности выходного конуса устройства закручивания потока, обеспечивая равномерность и снижение газодинамического сопротивления движению упомянутого потока, а затем - внутрь полого конуса, откуда его отбирают для дальнейшего использования (Патент RU 2773182, заявка №2021138614, МПК F25J 3/06, 2022 - прототип).

Недостатками известного способа являются невозможность обеспечения безотрывного течения газа и формирования устойчивой пленки конденсата в периферийной пристеночной области диффузорного участка, снижение эффективности сепарации и попутной генерации электроэнергии в условиях резкого охлаждения потока многокомпонентной среды с последующими процессами гидратообразования и льдообразования, которые могут приводить к дисбалансу устройства закручивания многокомпонентной среды и перекрытию проточной части соплового канала.

Задача, на решение которой направлено предложенное изобретение, заключается в создании способа сепарации потока многокомпонентной среды, в котором отсутствуют указанные недостатки, и при применении которого исключается льдообразование в газовом потоке, и на стенках проточной части, минимизируется возможность возникновения процесса гидратообразования, а также обеспечивается безотрывное течение газа и формирование устойчивой пленки конденсата в периферийной пристеночной области диффузорного участка.

Решение поставленной задачи достигается тем, что в предложенном способе сепарации потока многокомпонентной среды, заключающемся в подаче потока многокомпонентной среды в устройство, содержащее сопловой канал с конфузорным и диффузорным участками, и расположенным между ними критическим сечением, установленное в указанном канале устройство закручивания потока, которое выполняют в виде профилированного тела вращения, торцы которого соединяют с основаниями входного и выходного конусов, причем наружную поверхность упомянутого тела вращения выполняют эквидистантной внутренней поверхности диффузорного участка соплового канала, при этом на поверхности указанного тела вращения выполняют профилированные лопатки с образованием каналов между ними, причем в концевой части каналов обеспечивают профилированный зазор, при этом устройство закручивания потока многокомпонентной среды устанавливают коаксиально в диффузорном участке соплового канала, узел отбора капель и/или твердых частиц, установленный в выходной части диффузорного участка, при этом в выходной части диффузорного участка соплового канала закрепляют полый конус с образованием кольцевой полости у внутренней поверхности диффузорного участка соплового канала, причем упомянутую полость соединяют с полостью узла отбора капель и/или твердых частиц, при этом при сепарации поток многокомпонентной среды под действием входного давления подают в сопловой канал, где потоку придают ускорение путем пропускания через конфузорный участок, после чего поток многокомпонентной среды пропускают через критическое сечение соплового канала, в котором обеспечивают увеличение скорости потока многокомпонентной среды до звуковых значений в данной среде, затем поток многокомпонентной среды подают в диффузорный участок соплового канала, в котором обеспечивают значение скорости упомянутого потока выше скорости звука в данной среде со снижением его статического давления до минимальных значений, а статической температуры - до значений ниже температуры точки росы, и обеспечивают конденсацию в дисперсном многокомпонентном газовом потоке жидкой фракции тяжелых углеводородов в виде капель жидкости, после чего сверхзвуковой многокомпонентный газовый поток подают на устройство закручивания потока, тангенциально закручивают и производят его расширение, при этом устройство закручивания потока приводят в радиальное вращение вокруг своей продольной оси под действием возникающих реактивных сил, причем крутящий момент от устройства закручивания потока передают электрогенератору для выработки электроэнергии, после чего направляют жидкую фракцию тяжелых углеводородов в пристеночный слой на периферии диффузорного участка соплового канала под действием центробежной силы, а затем - в кольцевую полость с частью газа и далее - в полость узла отбора капель и/или твердых частиц, при этом основной отсепарированный газовый поток направляют к поверхности выходного конуса устройства закручивания потока, а затем - внутрь полого конуса, откуда его отбирают для дальнейшего использования, согласно изобретению, устройство закручивания потока устанавливают на валу, размещенном в подшипниковом узле, и образуют ротор, который соединяют с электрогенератором, при этом диффузорный участок соплового канала выполняют состоящим из двух профилированных частей, имеющих разные углы раствора проточной части, с переходом от меньшего угла раствора первой части к большему углу раствора второй части и с образованием излома внутреннего профиля в точке перехода профилей, причем устройство закручивания потока и полый конус последовательно устанавливают на выходе из второй части диффузорного участка с большим углом раствора, при этом внутри упомянутого полого конуса выполняют конфузорно-диффузорный переход, а в поперечном сечении ротора выполняют профилированные каналы для подачи и отвода рабочего тела при сепарации.

В варианте применения способа, устройство для сепарации дополнительно снабжают емкостью с ингибитором, а в критическом сечении соплового канала указанного устройства устанавливают форсунки подачи ингибитора, при этом при сепарации подают ингибитор из емкости к упомянутым форсункам, при помощи которых впрыскивают ингибитор в поток многокомпонентной среды с возможностью регулирования его расхода.

В варианте применения способа, устройство для сепарации дополнительно оснащают гидравлической системой охлаждения подшипникового узла, а профилированные каналы ротора выполняют с возможностью подачи и отвода гидравлической жидкости системы охлаждения, при этом, при сепарации из емкости системы охлаждения подшипникового узла подают с регулированием расхода охлаждающую жидкость на охлаждение подшипникового узла, откуда нагретую жидкость направляют в профилированные каналы ротора и далее в указанную емкость.

В варианте применения способа, устройство для сепарации дополнительно оснащают емкостью с ингибитором, а профилированные лопатки и/или стенки каналов между профилированными лопатками устройства закручивания потока выполняют с профилированными отверстиями, при этом полость указанной емкости соединяют с профилированными каналами ротора и с упомянутыми профилированными отверстиями, при этом при сепарации по указанным профилированным каналам и отверстиям ингибитор подают с возможностью регулирования его расхода в полость диффузорного участка, где затем его смешивают с потоком многокомпонентной среды.

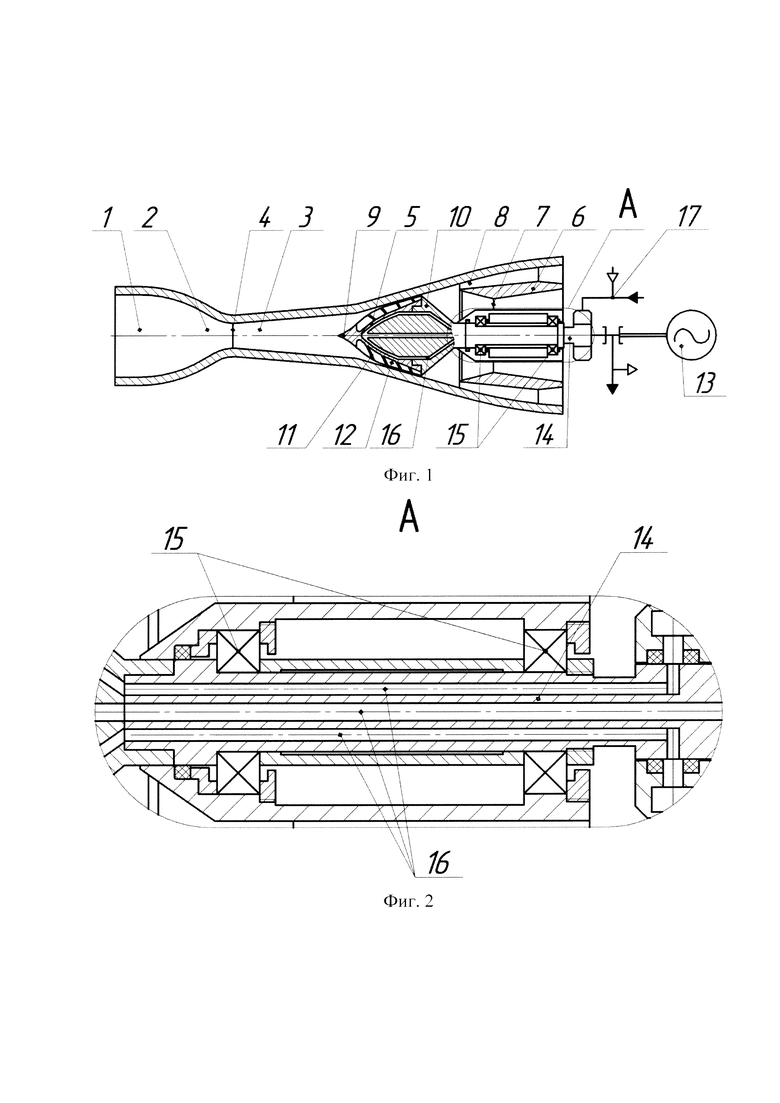

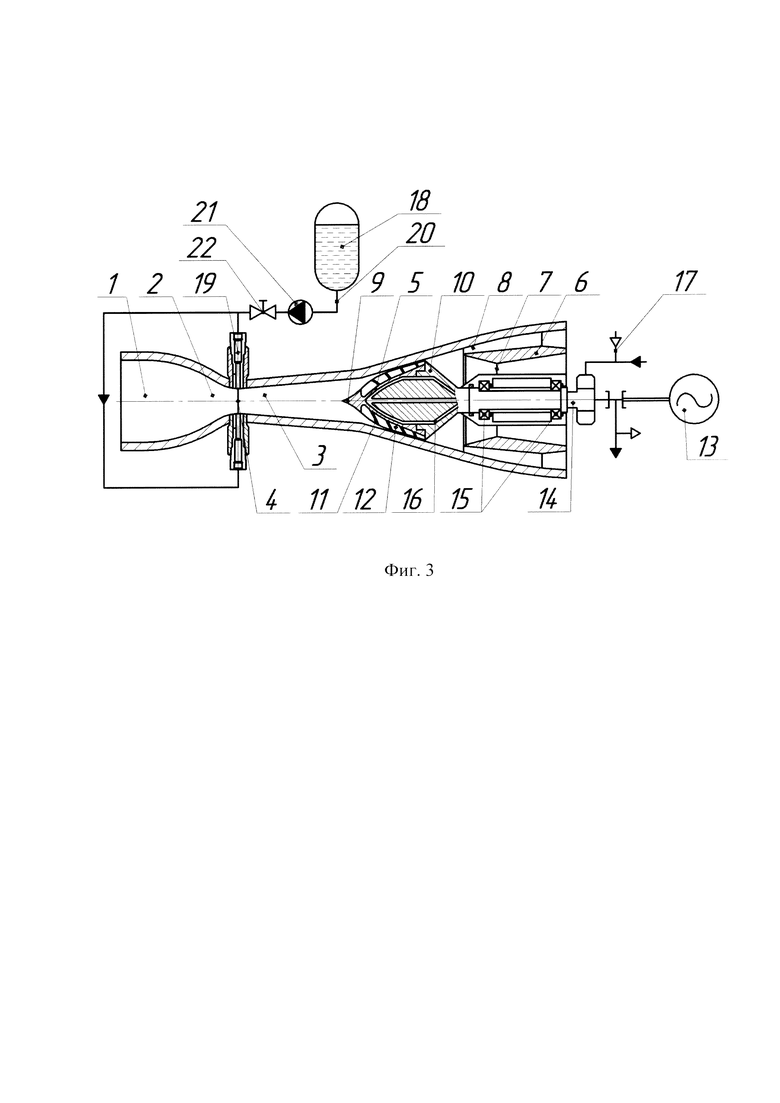

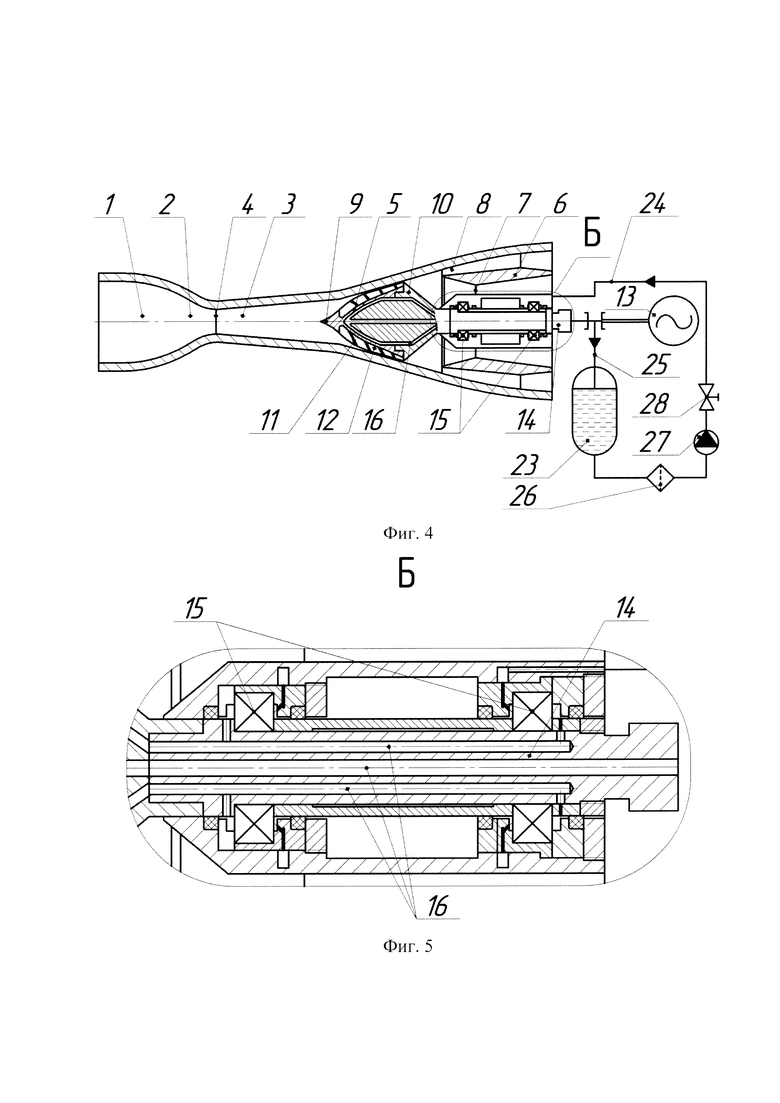

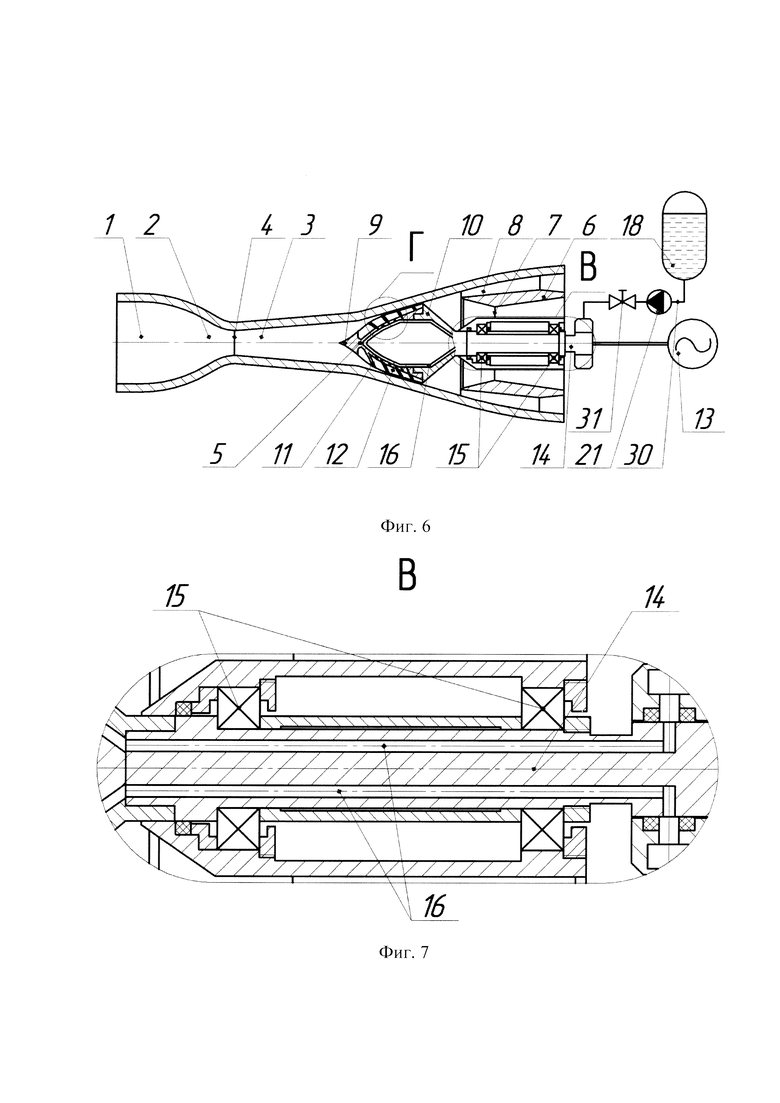

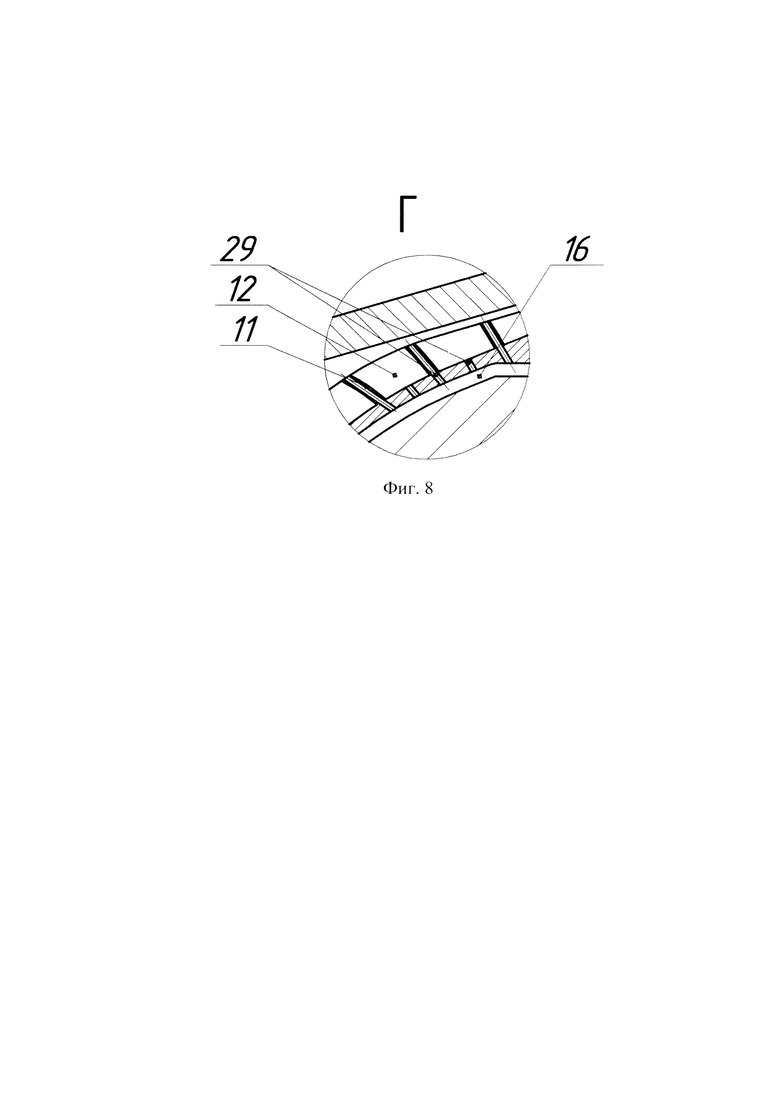

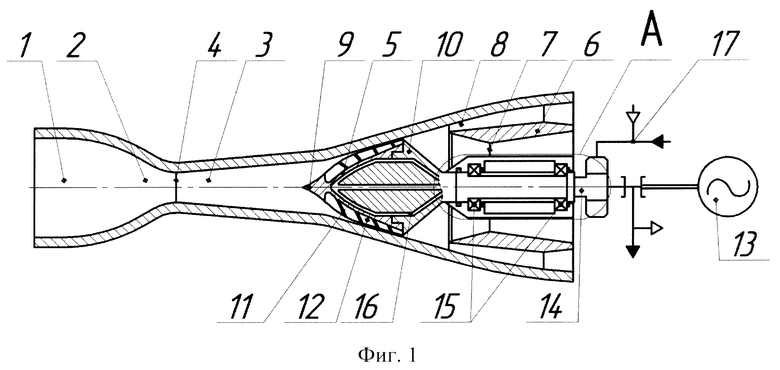

Сущность изобретения иллюстрируется чертежами, где: на фиг. 1 показан продольный разрез устройства для реализации предложенного способа с возможностью подачи и отвода греющей среды от внешнего источника; на фиг. 2 показан выносной элемент А - разрез ротора; на фиг. 3 показан продольный разрез устройства для реализации предложенного способа, снабженного емкостью с ингибитором и форсунками; на фиг. 4 показан продольный разрез устройства для реализации предложенного способа, оснащенного гидравлической системой охлаждения подшипникового узла ротора; на фиг. 5 показан выносной элемент Б - разрез ротора, в котором профилированные каналы выполнены с возможностью подачи и отвода гидравлической жидкости от системы охлаждения подшипникового узла; на фиг. 6 изображен продольный разрез устройства для реализации предложенного способа, оснащенного емкостью с ингибитором, которая связана с профилированными каналами ротора; на фиг. 7 показан выносной элемент В - разрез ротора, в котором выполнены профилированные каналы для подачи ингибитора; на фиг. 8 изображен выносной элемент Г - разрез устройства закручивания потока с выполненными профилированными отверстиями в профилированных лопатках.

Предложенный способ сепарации может быть реализован при помощи устройства, имеющего следующую конструкцию.

Устройство для сепарации многокомпонентной среды содержит сопловой канал 1 с конфузорным 2 и диффузорным 3 участками, и расположенным между ними критическим сечением 4. Диффузорный участок 3 выполнен состоящим из двух профилированных частей, имеющих разные углы раствора проточной части, с переходом от меньшего угла раствора первой части к большему углу раствора второй части и с образованием излома внутреннего профиля в точке перехода профилей. Во второй части диффузорного участка 3 коаксиально и последовательно установлены устройство 5 закручивания потока и полый конус 6, внутри которого выполнен конфузорно-диффузорный переход 7. Между внутренней поверхностью диффузорного участка 3 и наружной поверхностью упомянутого полого конуса 6 образована кольцевая полость 8 для прохода жидкой фракции углеводородов. Устройство 5 закручивания потока выполнено в виде профилированного тела вращения, наружная поверхность которого, предпочтительно, эквидистантна внутренней поверхности диффузорного участка 3 соплового канала. Торцы профилированного тела вращения соединены с основаниями входного 9 и выходного 10 конусов. На поверхности упомянутого профилированного тела вращения выполнены профилированные лопатки 11, между которыми образованы каналы 12 для прохода потока многокомпонентной среды, преимущественно спиралевидные. Устройство 5 закручивания потока размещено на валу 14, установленном в подшипниковом узле 15, и вместе с ним образуют ротор (показан, но не обозначен) с возможностью радиального вращения, связанный с электрогенератором 13, причем в сечении упомянутого ротора выполнены один или несколько сообщающихся профилированных каналов 16 с возможностью подачи и отвода через них рабочего тела от внешнего источника 17.

В варианте исполнения (фиг. 3) устройство для сепарации многокомпонентной среды дополнительно содержит емкость 18 с ингибитором, а критическое сечение 4 соплового канала оснащено форсунками 19. Упомянутая емкость 18 с ингибитором соединена магистралью 20 с форсунками 19, при этом в магистрали 20 установлены насос 21 подачи ингибитора и запорно-регулирующая арматура 22.

В варианте исполнения (фиг. 4, фиг. 5) устройство для сепарации многокомпонентной среды дополнительно содержит гидравлическую систему охлаждения подшипникового узла, которая включает в себя емкость 23 охлаждающей жидкости, подающую 24 и обратную 25 магистрали. В подающей магистрали 24 установлены фильтр 26, насос 27 охлаждающей жидкости и запорно-регулирующая арматура 28. При этом профилированные каналы 16 ротора выполнены с возможностью подачи и отвода гидравлической жидкости упомянутой системы охлаждения.

В варианте исполнения (фиг. 6, фиг. 7, фиг. 8) устройство для сепарации многокомпонентной среды оснащено емкостью 18 с ингибитором, насосом 21 подачи ингибитора, при этом профилированные лопатки 11 и/или стенки каналов 12 устройства закручивания потока выполнены с профилированными отверстиями 29, причем емкость 18 с ингибитором соединена магистралью 30 с упомянутыми насосом 21 подачи ингибитора, сообщающимися профилированными каналами 16 ротора, а также упомянутыми профилированными отверстиями 29, при этом в данной магистрали установлена запорно-регулирующая арматура 31.

Предложенный способ сепарации может быть реализован при помощи указанного устройства следующим образом.

Поток многокомпонентной среды (газовой или газожидкостной смеси) под действием входного давления подают в сопловой канал 1 предложенного устройства и направляют через конфузорный участок 2, в котором увеличивают скорость упомянутого потока, после чего его направляют через критическое сечение 4 в диффузорный участок 3. В критическом сечении 4 увеличивают скорость потока многокомпонентной среды до звуковых значений в данной среде, а в диффузорном участке 3 достигают значения скорости упомянутого потока выше скорости звука в данной среде, при этом статическое давление потока снижают до минимальных значений, а статическую температуру - до значений ниже температуры точки росы, в результате чего организуют конденсацию жидкой фракции пропана, бутана и более тяжелых углеводородов С5+в виде капель жидкости, а также обеспечивают расширение потока. Затем поток многокомпонентной среды подают на устройство 5 закручивания потока, имеющее форму профилированного тела вращения, торцы которого соединены с основаниями входного 9 и выходного 10 конусов с целью снижения газодинамического сопротивления движению, предотвращения отрыва упомянутого потока, а также снижения его неравномерности. При этом поток многокомпонентной среды, имеющий сверхзвуковую скорость, равномерно распределяют по каналам 12, образованным между профилированными лопатками 11, при этом организуют расширение и завихрение потока многокомпонентной среды с более высокой периферийной пристеночной плотностью, окружной скоростью и радиальным градиентом давления, по сравнению с аналогичными параметрами в приосевой области. По мере выхода потока многокомпонентной среды из профилированного зазора в концевой части каналов 12 возникает реактивная сила, под действием которой устройство 5 закручивания потока и вал 14 приводят во вращение, тем самым часть кинетической энергии потока многокомпонентной среды преобразуют в механическую работу. Крутящий момент с вала 14 передают электрогенератору 13 для выработки электроэнергии. Отделенную жидкую фракцию тяжелых углеводородов направляют в пристеночный периферийный слой диффузорного участка 3 за счет центробежной силы, а затем - в кольцевую полость 8 и далее подают в полость узла отбора капель и/или твердых частиц (на изображениях не показана). Основной отсепарированный газовый поток из диффузорного участка 3 направляют в конфузорно-диффузорный переход 7 полого конуса 6, после чего отбирают для дальнейшего использования.

С целью предупреждения возможного льдообразования на поверхностях устройства 5 закручивания потока (фиг. 1, фиг. 2), организуют подачу и отвод греющей жидкой или газообразной среды от внешнего источника 17 через профилированные каналы 16, выполненные в поперечном сечении ротора. При подаче греющей жидкой или газообразной среды осуществляют нагрев стенки устройства 5 закручивания потока и, тем самым, создают на поверхности упомянутого устройства закручивания потока устойчивую жидкостную пленку, за счет которой исключают возможность льдообразования при резком снижении температуры потока многокомпонентной среды.

В варианте применения способа (фиг. 3) сепарацию реализуют аналогично, при этом, дополнительно, с целью предупреждения льдообразования, из емкости 18 при помощи насоса 21 осуществляют подачу ингибитора к форсункам 19, а затем организуют впрыск ингибитора в поток многокомпонентной среды, который пропускают через критическое сечение 4. При этом регулирование расхода ингибитора выполняют при помощи запорно-регулирующей арматуры 22.

В варианте применения способа (фиг. 4, фиг. 5) при помощи насоса 27 из емкости 23 охлаждающую жидкость подают через фильтр 26 по магистрали 24 на охлаждение подшипникового узла 15, откуда нагретую жидкость направляют в профилированные каналы 16 ротора, откуда затем по магистрали 25 вновь отводят в емкость 23. Регулирование расхода охлаждающей жидкости осуществляют при помощи запорно-регулирующей арматуры 28. При подаче нагретой жидкости от подшипников в каналы 16 осуществляют нагрев стенки устройства 5 закручивания потока и, тем самым, создают на поверхности упомянутого устройства закручивания потока устойчивую жидкостную пленку, с помощью которой исключают возможность льдообразования при резком снижении температуры потока многокомпонентной среды.

В варианте применения способа (фиг. 6, фиг. 7, фиг. 8) из емкости 18, при помощи насоса 21, по магистрали 30 ингибитор подают в профилированные каналы 16 ротора, откуда затем через профилированные отверстия 29 направляют в полость диффузорного участка 3, где смешивают с потоком многокомпонентной среды, подаваемым на устройство 5 закручивания потока. При этом регулирование расхода ингибитора осуществляют при помощи запорно-регулирующей арматуры 31.

Использование предложенного способа сепарации потока многокомпонентной среды в нефтегазовой отрасли промышленности с целью отделения жидкой фракции углеводородных газов, а также более тяжелых углеводородов С5+ позволит исключить процессы гидрато- и льдообразования при подготовке природного газа, обеспечить гарантированное отсутствие ледяных пробок и отложений в проточной части устройства для сепарации, обеспечить безотрывное течение газа, формирование устойчивой пленки конденсата в периферийной пристеночной области диффузорного участка, а также повысить эффективность процесса улавливания сконденсировавшихся компонентов при сверхзвуковых скоростях газового потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2796844C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2800023C1 |

| СПОСОБ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2796853C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2790120C1 |

| СПОСОБ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2790121C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ МНОГОКОМПОНЕНТНОЙ СРЕДЫ (ВАРИАНТЫ) | 2021 |

|

RU2782072C1 |

| СПОСОБ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ (ВАРИАНТЫ) | 2021 |

|

RU2773182C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2799746C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2799745C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2020 |

|

RU2731448C1 |

Изобретение относится к способам низкотемпературной обработки многокомпонентной среды и может быть использовано в процессе подготовки природного газа к использованию, например, в нефтегазовой промышленности. Способ сепарации потока включает увеличение его скорости до звуковых значений, затем поток подают в диффузорный участок, где обеспечивают значение скорости выше скорости звука. После конденсации жидкой углеводородной фракции поток подают на устройство закручивания потока, установленное на валу, размещенном в подшипниковом узле, с образованием ротора, связанного с электрогенератором. Диффузорный участок выполняют состоящим из двух частей, с переходом от меньшего угла раствора первой части к большему углу раствора второй части и с образованием излома внутреннего профиля в точке перехода. Устройство закручивания потока и полый конус последовательно устанавливают на выходе из второй части, при этом внутри полого конуса выполняют конфузорно-диффузорный переход, а в поперечном сечении ротора выполняют профилированные каналы для подачи и отвода рабочего тела при сепарации. Техническим результатом является повышение эффективности процесса улавливания сконденсировавшихся компонентов. 3 з.п. ф-лы, 8 ил.

1. Способ сепарации потока многокомпонентной среды, заключающийся в подаче потока многокомпонентной среды в устройство, содержащее сопловой канал с конфузорным и диффузорным участками, и расположенным между ними критическим сечением, установленное в указанном канале устройство закручивания потока, которое выполняют в виде профилированного тела вращения, торцы которого соединяют с основаниями входного и выходного конусов, причем наружную поверхность упомянутого тела вращения выполняют эквидистантной внутренней поверхности диффузорного участка соплового канала, при этом на поверхности указанного тела вращения выполняют профилированные лопатки с образованием каналов между ними, причем в концевой части каналов обеспечивают профилированный зазор, при этом устройство закручивания потока многокомпонентной среды устанавливают коаксиально в диффузорном участке соплового канала, узел отбора капель и/или твердых частиц, установленный в выходной части диффузорного участка, при этом в выходной части диффузорного участка соплового канала закрепляют полый конус с образованием кольцевой полости у внутренней поверхности диффузорного участка соплового канала, причем упомянутую полость соединяют с полостью узла отбора капель и/или твердых частиц, при этом при сепарации поток многокомпонентной среды под действием входного давления подают в сопловой канал, где потоку придают ускорение путем пропускания через конфузорный участок, после чего поток многокомпонентной среды пропускают через критическое сечение соплового канала, в котором обеспечивают увеличение скорости потока многокомпонентной среды до звуковых значений в данной среде, затем поток многокомпонентной среды подают в диффузорный участок соплового канала, в котором обеспечивают значение скорости упомянутого потока выше скорости звука в данной среде со снижением его статического давления до минимальных значений, а статической температуры - до значений ниже температуры точки росы, и обеспечивают конденсацию в дисперсном многокомпонентном газовом потоке жидкой фракции тяжелых углеводородов в виде капель жидкости, после чего сверхзвуковой многокомпонентный газовый поток подают на устройство закручивания потока, тангенциально закручивают и производят его расширение, при этом устройство закручивания потока приводят в радиальное вращение вокруг своей продольной оси под действием возникающих реактивных сил, причем крутящий момент от устройства закручивания потока передают электрогенератору для выработки электроэнергии, после чего направляют жидкую фракцию тяжелых углеводородов в пристеночный слой на периферии диффузорного участка соплового канала под действием центробежной силы, а затем - в кольцевую полость с частью газа и далее - в полость узла отбора капель и/или твердых частиц, при этом основной отсепарированный газовый поток направляют к поверхности выходного конуса устройства закручивания потока, а затем - внутрь полого конуса, откуда его отбирают для дальнейшего использования, отличающийся тем, что указанное устройство закручивания потока устанавливают на валу, размещенном в подшипниковом узле, и образуют ротор, который соединяют с электрогенератором, при этом диффузорный участок соплового канала выполняют состоящим из двух профилированных частей, имеющих разные углы раствора проточной части, с переходом от меньшего угла раствора первой части к большему углу раствора второй части и с образованием излома внутреннего профиля в точке перехода профилей, причем устройство закручивания потока и полый конус последовательно устанавливают на выходе из второй части диффузорного участка с большим углом раствора, при этом внутри упомянутого полого конуса выполняют конфузорно-диффузорный переход, а в поперечном сечении ротора выполняют профилированные каналы для подачи и отвода рабочего тела при сепарации.

2. Способ по п. 1, отличающийся тем, что устройство для сепарации дополнительно снабжают емкостью с ингибитором, а в критическом сечении соплового канала указанного устройства устанавливают форсунки подачи ингибитора, при этом при сепарации подают ингибитор из емкости к упомянутым форсункам, при помощи которых впрыскивают ингибитор в поток многокомпонентной среды с возможностью регулирования его расхода.

3. Способ по п. 1, отличающийся тем, что устройство для сепарации дополнительно оснащают гидравлической системой охлаждения подшипникового узла, а профилированные каналы ротора выполняют с возможностью подачи и отвода гидравлической жидкости системы охлаждения, при этом, при сепарации из емкости системы охлаждения подшипникового узла подают с регулированием расхода охлаждающую жидкость на охлаждение подшипникового узла, откуда нагретую жидкость направляют в профилированные каналы ротора и далее в указанную емкость.

4. Способ по п. 1, отличающийся тем, что устройство для сепарации дополнительно оснащают емкостью с ингибитором, а профилированные лопатки и/или стенки каналов между профилированными лопатками устройства закручивания потока выполняют с профилированными отверстиями, при этом полость указанной емкости соединяют с профилированными каналами ротора и с упомянутыми профилированными отверстиями, при этом при сепарации по указанным профилированным каналам и отверстиям ингибитор подают с возможностью регулирования его расхода в полость диффузорного участка, где затем его смешивают с потоком многокомпонентной среды.

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ МНОГОКОМПОНЕНТНОЙ СРЕДЫ И СОПЛОВОЙ КАНАЛ ДЛЯ НЕГО | 2013 |

|

RU2538992C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2020 |

|

RU2731448C1 |

| СПОСОБ СЕПАРАЦИИ МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2020 |

|

RU2736135C1 |

| 0 |

|

SU93513A1 | |

| Линия для изготовления литейных форм | 1981 |

|

SU1131588A1 |

| US 6592654 B2, 15.07.2003. | |||

Авторы

Даты

2023-05-29—Публикация

2022-09-21—Подача