2. Линия ПОП.1, отличаю- установки форм на конвейер защ а я с я тем, что при изготовлении ливки размещен механизм выдавлибезопочных форм на месте механизма В вания 10 .

1131588

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая литейная линия | 1988 |

|

SU1533833A1 |

| Приспособление для изготовления горизонтально деленных безопочных песчаных форм | 1981 |

|

SU1133018A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2015836C1 |

| Автоматическая формовочная линия | 1975 |

|

SU531655A1 |

| Автоматическая формовочная линия | 1987 |

|

SU1447566A1 |

| Автоматическая литейная линия | 1985 |

|

SU1416269A1 |

| Автоматическая литейная линия | 1982 |

|

SU1060308A1 |

| Автоматическая формовочная линия | 1981 |

|

SU1031645A1 |

| Автоматическая формовочная линия | 1989 |

|

SU1731430A1 |

| Комплексно-механизированная линия для изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU1004004A1 |

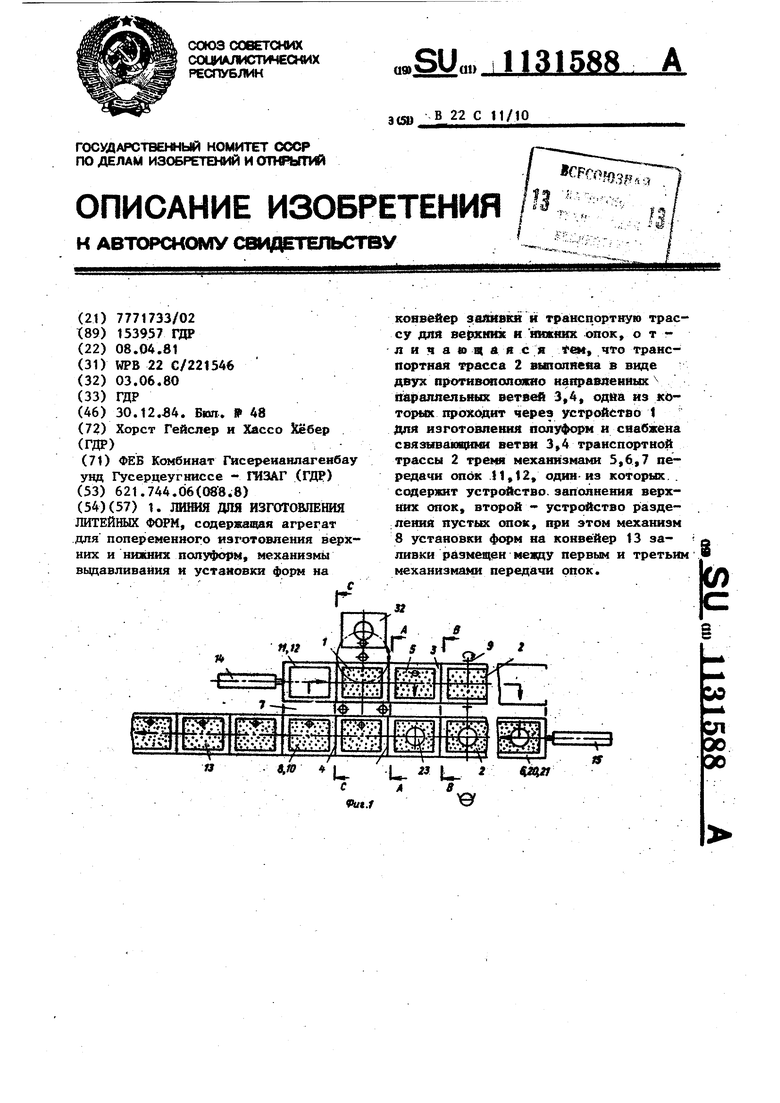

1. ЛИШИ ДЛЯ ИЗГОТОВЛЕНИ ЛИТЕЙНЫХ ФОРМ, содержащая агрегат для попеременного изготовления ве них и нижних попуформ механизмы выдавливания и установки форм на U 9 :л эо (Х) конвейер э аамвкя и транспортную трассу дяй ве(жмих и нижних опок, о т л и я а tt ц а я с я tettt что транспортная трасса 2 вшюпнеяа в В1ще двух противстопожио наяравяенных ййраляелышк ветвей 3,4, одна из к6торьос проходит через устройство 1 Для изготовления полуформ и снабжена связывающими ветви 3,4 транспортной трассы 2 треня механизмами 5,6,7 передачи опок .11,12, один-из которых. . содержит устройство, заполнения верхшпс опок, второй - устройство разделения пустых опок, при зтом механизм 8 установки ферм на конвейер 13 за- ливки размещен между первым и третьим механизмами передачи опок. - L- VQ/

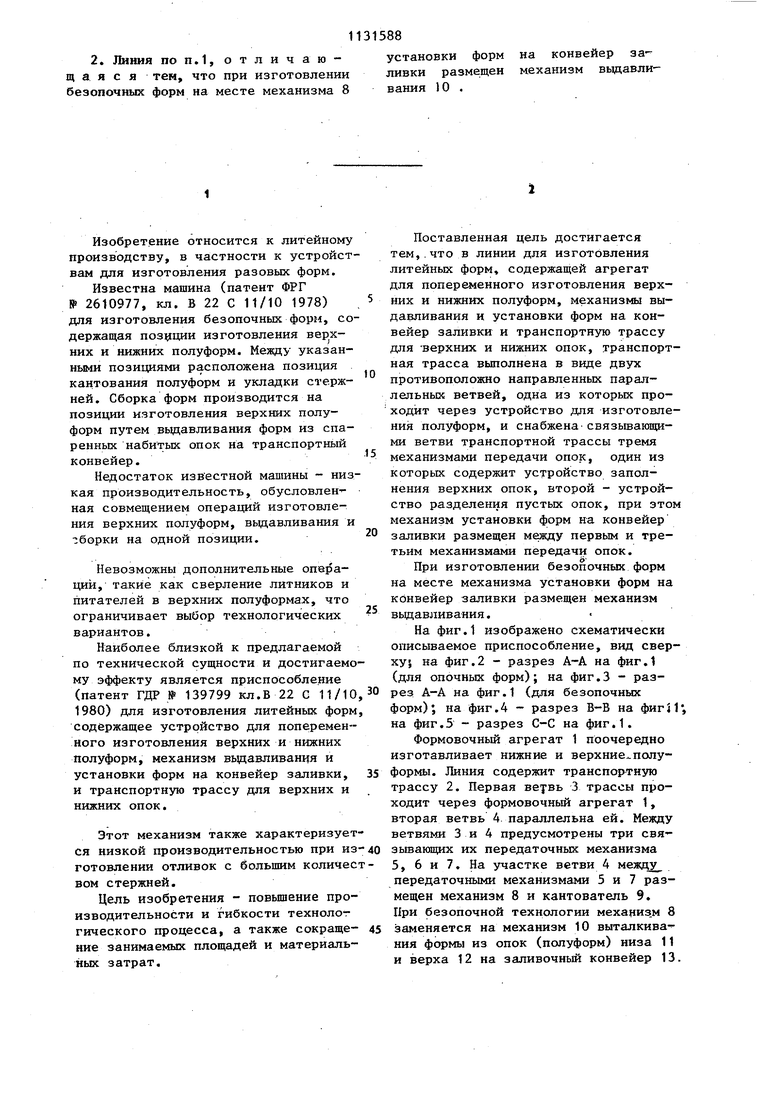

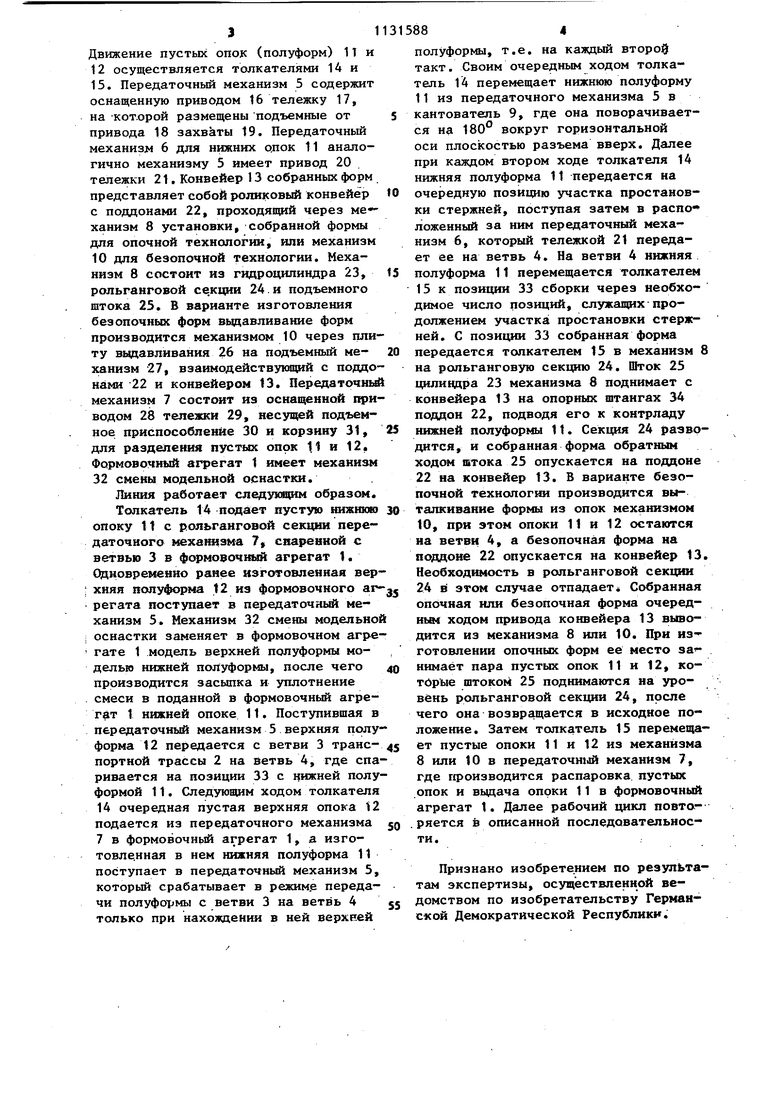

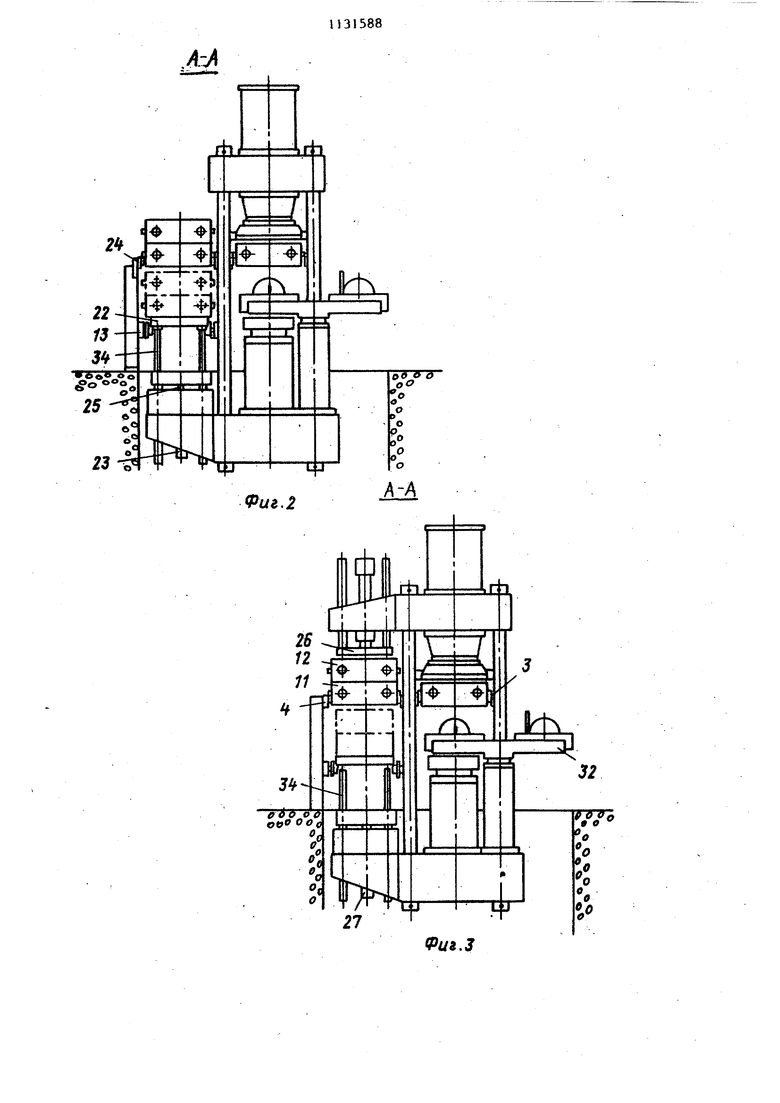

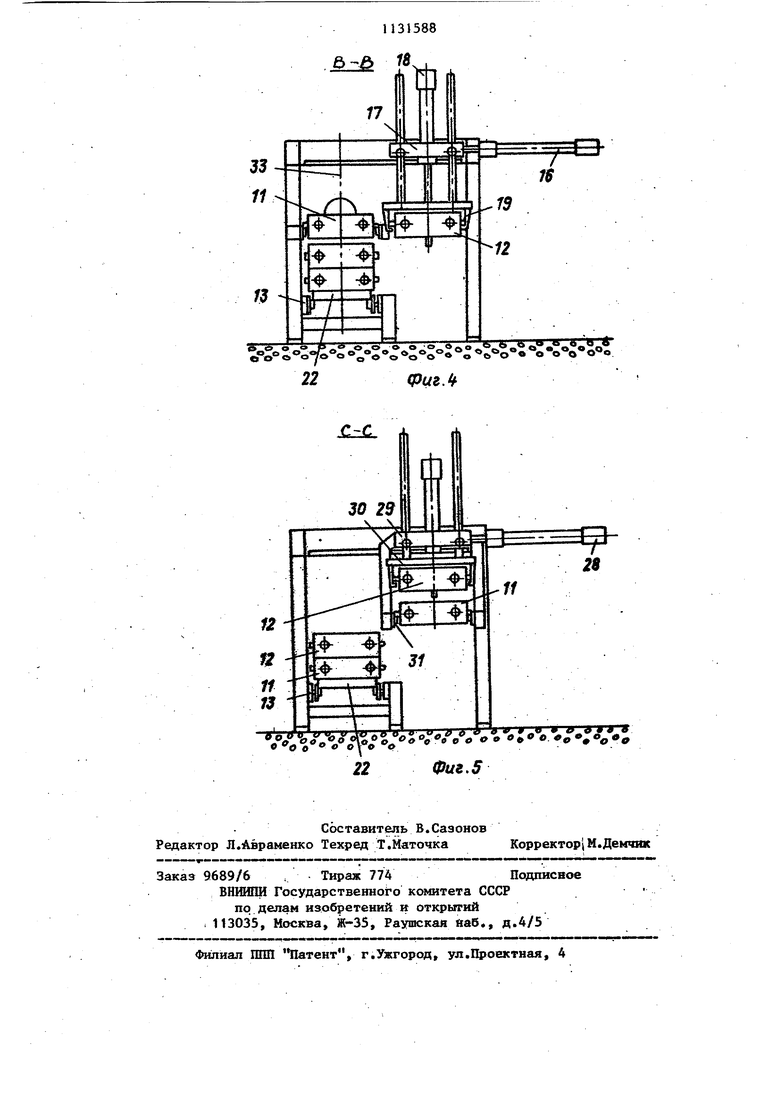

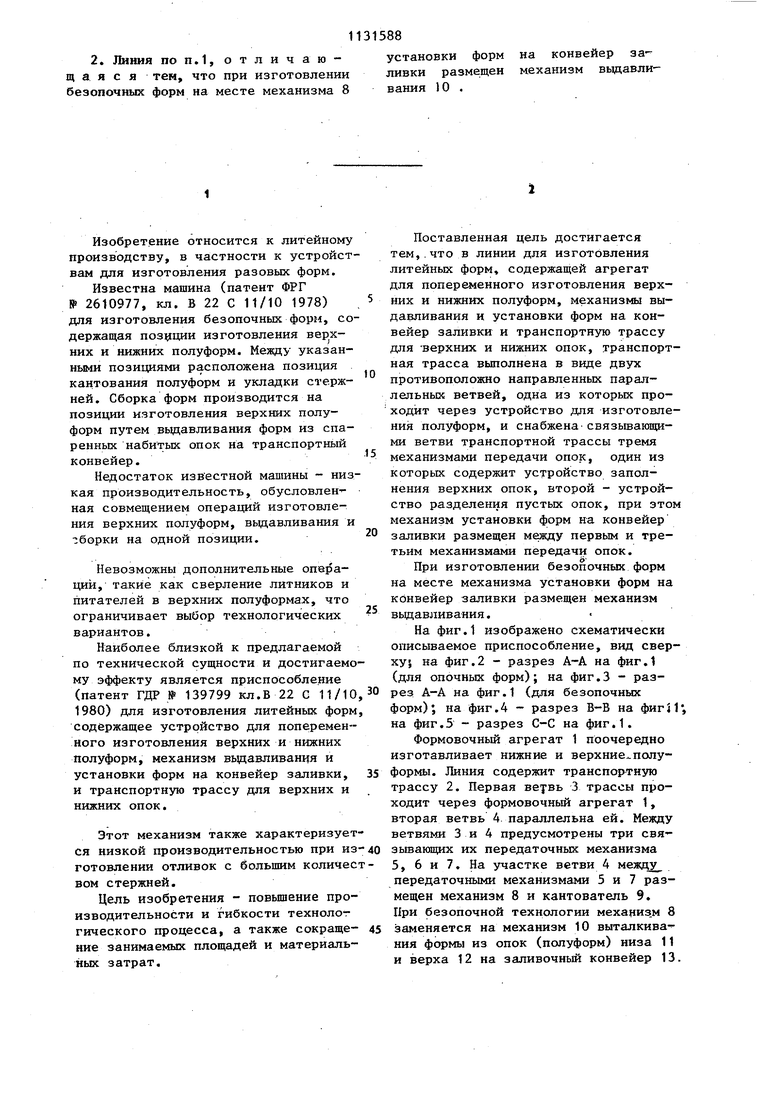

Изобретение относится к литейному производству, в частности к устройст вам для изготовления разовых форм. Известна машина (патент ФРГ FP 2610977, кл. В 22 С 11/10 1978) для изготовления безопочных форм, со держащая изготовления вер хних и нижних полуформ. Между указанными позициями расположена позиция кантования полуформ и укладки стержней. Сборка форм производится на позиции изготовления верхних полуформ путем вьщавливания форм из спаренных набитых опок на транспортный конвейер. Недостаток известной машины - низ кая производительность, обусловленная совмещением операций изготовления верхних полуформ, вьщавливания и сборки на одной позиции. Невозможны дополнительные операции, такие как сверление литников и питателей в верхних полуформах, что ограничивает выбор технологических вариантов. Наиболее близкой к предлагаемой по технической сущности и достигаемо му эффекту является приспособление (патент ГДР № 139799 кл.В 22 G 11/10 1980) для изготовления литейных форм содержащее устройство для попеременного изготовления верхних и нижних полуформ, механизм вьщавливания и установки форм на конвейер заливки, и транспортную трассу для верхних и нижних опок. Этот механизм также характеризует ся низкой производительностью при из готовлении отливок с больщим количес вом стержней. Цель изобретения - повьппение производительности и гибкости технолот гического процесса, а также сокращение занимаемых площадей и материальных затрат. Поставленная цель достигается тем,.что в линии для изготовления литейных форм, содержащей агрегат для попеременного изготовления верхних и нижних полуформ, механизмы выдавливания и установки форм на конвейер заливки и транспортную трассу для верхних и нижних опок, транспортная трасса выполнена в виде двух противоположно направленных параллельных ветвей, одна из которых проходит через устройство для изготовления полуформ, и снабжена- связьшающи- ми ветви транспортной трассы тремя механизмами передачи опок, один из которых содержит устройство заполнения верхних опок, второй - устройство разделения пустых опок, при зтом механизм установки форм на конвейер заливки размещен между первым и третьим механизмами передачи опок. При изготовлении безопочных форм на месте механизма установки форм на конвейер заливки размещен механизм выдавливания. На фиг.1 изображено схематически описываемое приспособление, вид сверху; на фиг.2 - разрез А-А на фиг.1 (для опочных форм); на фиг.3 - разрез А-А на фиг.1 (для безопочных форм); на фиг.4 - разрез В-В на фигП, на фиг.5 - разрез С-С на фиг.1. Формовочный агрегат 1 поочередно изготавливает нижние и верхние полуформы. Линия содержит транспортную трассу 2. Первая 3 трассы проходит через формовочный агрегат 1, вторая ветвь 4 параллельна ей. Между ветвями 3 и 4 предусмотрены три связывакнцих их передаточных механизма 5, 6 и 7. На участке ветви 4 между передаточными механизмами 5 и 7 размещен механизм В и кантователь 9. При безопочной технологии механиз.м 8 заменяется на механизм 10 выталкивания формы из опок (полуформ) низа 11 и верха 12 на заливочный конвейер 13.

31

Движение пустых опок (полуформ) 1Т и 12 осуществляется толкателями 14 и 15. Передаточный механизм 5 содержит оснащенную приводом 16 тележку 17, на -которой размещены подъемные от привода 18 захваты 19. Передаточный механизм 6 для нижних опок 11 аналогично механизму 5 имеет привод 20 тележки 21. Конвейер 13 собранных форм представляет собой роликовый конвейер с поддонами 22, проходящий через ме ханизм 8 установки, собранной формы для опочной технологии, или механизм 10 для безопочной технологии. Механизм В состоит из гидроцилиндра 23, рольганговой сек1щи 24.и подъемного штока 25, В варианте изготовления безопочных форм выдавливание форм производится механизмом 10 через плиту выдавливания 26 на подтьемный механизм 27, взаимодействующий с поддонами 22 и конвейером 13. Передаточыь механизм 7 состоит из оснап нной приводом 28 тележки 29, несущей подъемное приспособление 30 и корзину 31, для разделения пустых опок 11 и 12. Формовочный агрегат 1 имеет механизм 32 смены модельной оснастки.

Линия работает следующим образом.

Толкатель 14 подает пустую нижнюю опоку 11 с рольганговой секции передаточного мехавдзма 7, сваренной с ветвью 3 в формовочЕШй агрегат 1. Одновременно ранее изготовленная верхняя полуформа 12 из формовочного аг регата поступает в передаточный механизм 5. Механизм 32 смены модельной оснастки заменяет в формовочном агрегате 1 модель верхней полуформы моделью нижней полуформы, после чего производится засыпка и уплотнение смеси в поданной в формовочный агрегат 1 нижней опоке 11. Поступившая в передаточный механизм 5 верхняя полуформа 12 передается с ветви 3 транспортной трассы 2 на ветвь 4, где спаривается на позиции 33 с нижней полуформой 11. Следующим ходом толкателя 14 очередная пустая верхняя опока 12 подается из передаточного механизма 7 в формовочный агрегат 1, а изготовленная в нем нижняя полуформа 11 поступает в передаточный механизм 5, который срабатывает в режнм.е переда- чи полуформы с ветви 3 на ветвь 4 только при нахождении в ней верхней

884

полуформы, т.е. на каждый второй такт. Своим очередным ходом толкатель Г4 перемещает нижнюю полуформу 11 из передаточного механизма 5 в кантователь 9, где она поворачивается на 180° вокруг горизонтальной оси плоскостью разъема вверх. Далее при каждом втором ходе толкателя 14 нижняя полуформа 11 передается на очередную позицию участка простановки стержней, поступая затем в распо- ложенный за ним передаточный механизм 6, который тележкой 2t передает ее на ветвь 4. На ветви 4 нижняя полуформа 11 перемещается толкателем 15 к позиции 33 сборки через необходимое число позиций, служащих продолжением участка простановки стержней. С позищш 33 собранная форма передается толкателем 15 в механизм 8 на рольганговую секцию 24. Шток 25 цилиццра 23 механизма 8 поднимает с конвейера 13 на опорных штангах 34 поддон 22, подводя его к контрладу нижней полуформы It. Секция 24 разводится, и собранная форма обратным ходом штока 25 опускается на поддоне 22 на конвейер 13. В варианте безопочной технологии производится выталкивание формы из опок механизмом 10, при этом опоки 11 и 12 остаются на ветви 4, а безопочная форма на поддоне 22 опускается на конвейер 13. Необходимость в рольганговой секции 24 в этом случае отпадает« Собранная опочная или безопочная форма очередньа4 ходом привода конвейера 13 выводится из механизма 8 или 10. При изготовлении опочных форм ее место за нимаёт пара пустых опок 11 и 12, коTupbie штоком 25 поднимаются на уровень рольганговой секции 24, после чего она возвращается в исходное поожение. Затем толкатель 15 перемещает пустые опоки 11 и 12 из механизма 8 или 10 в передаточш 1й механизм 7, где гфоизводится распаровка пустых опок и вьщача опоки 11 в формовочный агрегат 1. Далее рабочий цикл повтаяется в описанной последовательности.

Признано изобретением по результаам экспертизы, осуществленной веомством по изобретательству Германкой Демократической Республики.

24

Фиг. 2

22

(puz.ff

Авторы

Даты

1984-12-30—Публикация

1981-04-08—Подача