Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция центробежного дискового измельчителя (Семикопенко И.А., Воронов В.П., Беляев Д.А., Маняхин А.С. Определение мощности, затрачиваемой на измельчение частицы между двумя коническими поверхностями // Вестник БГТУ им. В.Г. Шухова. 2018. № 5. С. 78-81; Семикопенко И.А., Фадин Ю.М., Горбань Т.Л., Трофимов И.О. Условие преодоления частицей материала радиально расположенного барьера, закрепленного на горизонтальном роторе // Вестник БГТУ им.В.Г. Шухова. 2015. № 1. С. 78-79), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях верхний и нижний диски с рабочей поверхностью.

Известна конструкция центробежной ударной мельницы (Авторское свидетельство СССР на изобретение №671839, ВО2С 13/14, опубл. 05.07.1979, бюл. № 25), содержащей ступенчатый корпус, каждая последующая ступень в котором, считая по ходу перемещения материала, выполнена большего диаметра, горизонтально расположенный в корпусе ступенчатый ротор с билами, загрузочный и разгрузочный патрубок.

Технической проблемой известных конструкций является низкая эффективность процесса измельчения и низкая тонкость помола.

Наиболее близким техническим решением к предлагаемому, принятым за прототип, является центробежный дисковый измельчитель (Патент РФ на полезную модель № 145376, В02С 13/20, опубл. 20.09.2014, бюл. № 26), содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся плоские верхний и нижний диски с ударными элементами, ударные элементы выполнены в виде спирали, которые на верхнем и нижнем дисках направлены в противоположные стороны.

C существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с загрузочным и разгрузочным патрубками и противоположно вращающиеся верхний и нижний диски.

Однако известное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с отсутствием классификации материала по крупности при его движении от центра дисков к периферии, а также с отсутствием селективного воздействия на материал.

Изобретение направлено на повышение эффективности процесса измельчения за счет классификации материала по крупности при его движении от центра дисков к периферии, а также селективного воздействия на материал.

Это достигается тем, что центробежный дисковый измельчитель содержит цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски. Согласно предложенному решению на нижней поверхности верхнего конического диска жестко закреплены радиальные прямолинейные ребра, в центре нижнего горизонтального диска жестко закреплены чередующиеся последовательно друг за другом радиальные прямолинейные ребра большей и меньшей высоты, к внешним торцам которых прилегают жестко закрепленные на нижнем горизонтальном диске прямолинейные радиальные ребра меньшей высоты, вертикальный зазор между нижней поверхностью верхнего конического диска и верхней поверхностью нижнего горизонтального диска равномерно уменьшается от центра дисков к их периферии от (1,1...1,2)Dmax до (0,1...0,5)Dmax, где Dmax – максимальный размер частиц измельчаемого материала, между радиальными прямолинейными ребрами двух дисков имеется технологический зазор, а их высота уменьшается к периферии пропорционально уменьшению вертикального зазора между поверхностями верхнего конического и нижнего горизонтального дисков, перед каждым радиальным прямолинейным ребром, прилегающим к радиальному прямолинейному ребру большей высоты, по направлению вращения нижнего горизонтального диска, на его верхней поверхности выполнена радиальная проточка прямоугольного поперечного сечения, шириной, превышающей 2Dmax, и глубиной, равной (0,1...0,2) Dmax.

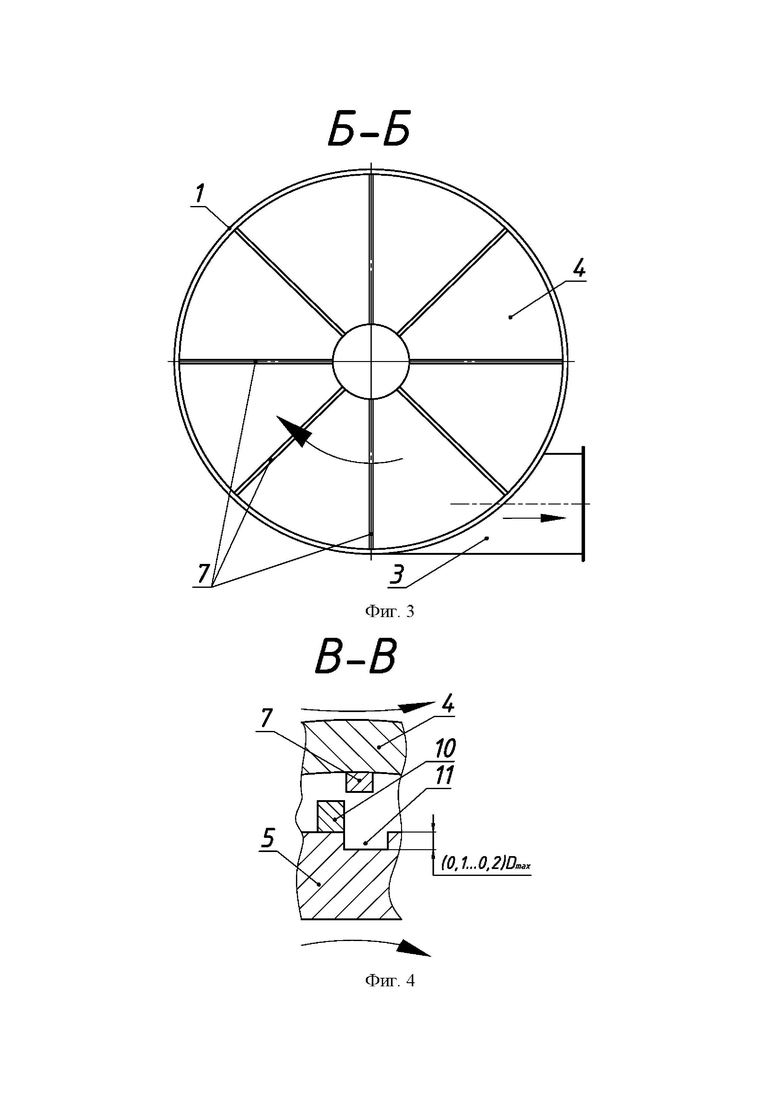

Сущность изобретения поясняется чертежом, где на фиг.1 изображен продольный разрез измельчителя; на фиг.2 – разрез А-А на фиг. 1 (радиальные прямолинейные ребра); на фиг. 3 – разрез Б-Б на фиг. 1 (радиальные прямолинейные ребра верхнего конического диска); на фиг. 4 – разрез В-В на фиг. 2 (радиальная проточка).

Центробежный дисковый измельчитель содержит цилиндрический корпус 1 с загрузочным 2 и разгрузочным 3 патрубками, противоположно вращающиеся верхний 4 и нижний 5 диски. Верхний диск 4 вращается от загрузочного патрубка 2, а нижний диск 5 вращается от нижнего вала 6. На нижней поверхности верхнего конического диска 4 жестко закреплены, например сваркой, радиальные прямолинейные ребра 7. В центре нижнего горизонтального диска 5 жестко закреплены, например сваркой, чередующиеся последовательно друг за другом радиальные прямолинейные ребра 8 и 9, соответственно, большей и меньшей высоты, к внешним торцам которых прилегают жестко закрепленные, например сваркой, на нижнем горизонтальном диске 5 прямолинейные радиальные ребра 10 меньшей высоты. Вертикальный зазор между нижней поверхностью верхнего конического диска 4 и верхней поверхностью нижнего горизонтального диска 5 равномерно уменьшается от центра дисков 4 и 5 к их периферии от (1,1...1,2)Dmax до (0,1...0,5)Dmax, где Dmax – максимальный размер частиц измельчаемого материала. Между радиальными прямолинейными ребрами 7 и 10 верхнего конического диска 4 и нижнего горизонтального диска 5 имеется технологический зазор, а их высота уменьшается к периферии пропорционально уменьшению вертикального зазора между поверхностями верхнего конического 4 и нижнего горизонтального 5 дисков. Перед каждым радиальным прямолинейным ребром 10, прилегающим к радиальному прямолинейному ребру 8 большей высоты, по направлению вращения нижнего горизонтального диска 5, на его верхней поверхности выполнена радиальная проточка 11 прямоугольного поперечного сечения, шириной, превышающей 2Dmax, и глубиной, равной (0,1...0,2) Dmax. В случае необходимости имеется возможность поднятия верхнего горизонтального диска 4 за счет пружинной опоры 12.

Центробежный дисковый измельчитель работает следующим образом. Измельчаемый материал, например известняк влажностью до 2%, попадает в загрузочный патрубок 2, затем в рабочий объем между верхней поверхностью нижнего горизонтального диска 5 и нижней поверхностью верхнего конического диска 4, вращающихся в противоположные стороны соответственно от нижнего вала 6 и загрузочного патрубка 2. Частицы материала направляются в центральную часть нижнего горизонтального диска 5 и попадают на рабочую поверхность радиальных прямолинейных ребер 8 и 9 соответственно большей и меньшей высоты. Частицы материала захватываются данными радиальными прямолинейными ребрами и перемещаются вдоль их рабочей поверхности. При этом крупные частицы, преодолевая барьер радиальных прямолинейных ребер 9 меньшей высоты за счет силы Кориолиса, направляются в сторону радиальных прямолинейных ребер 8 большей высоты и перемещаются вдоль их рабочей поверхности. В конце радиальных прямолинейных ребер 8 частицы попадают в радиальные проточки 11 прямоугольного поперечного сечения и захватываются задней боковой стенкой данной радиальной проточки 11 по направлению вращения нижнего диска 5. При этом задняя боковая стенка радиальной проточки 11 находится в одной плоскости с рабочей поверхностью радиального прямолинейные ребра 10. Таким образом, осуществляется классификация материала по крупности при движении частиц от центра дисков 4 и 5 к их периферии. Мелкие частицы не преодолевают барьер радиальных прямолинейных ребер 9 меньшей высоты и продолжают свое движение сначала вдоль данных радиальных прямолинейных ребер 9, а затем вдоль радиальных прямолинейных ребер 10 такой же высоты. Разрушение крупных и мелких частиц осуществляется в вертикальном технологическом зазоре между радиальными прямолинейными ребрами 10 нижнего горизонтального диска 5 и радиальными прямолинейными ребрами 7 верхнего конического диска 4, вращающихся во встречном направлении. При этом высотой барьера для мелких частиц является высота радиальных прямолинейных ребер 10, а высотой барьера для крупных частиц является суммарная высота радиальных прямолинейных ребер 10 и глубина задней боковой стенки радиальной проточки 11, которые находятся в одной плоскости. Разрушение мелких и крупных частиц осуществляется между противоположно вращающимися верхним коническим 4 и нижним горизонтальным 5 дисками за счет нагрузок на срез, раздавливание и истирание. Так как частицы при движении от центра дисков 4 и 5 к их периферии уменьшаются в размерах соответственно, уменьшается высота радиальных прямолинейных ребер 10. Таким образом, вследствие данных конструктивных особенностей селективное воздействие на частицы в зависимости от их крупности при их движении от центра дисков 4 и 5 к периферии. При достижении необходимого размера частицы материала направляются в сторону периферии нижнего горизонтального диска 5. Недробимые куски материала разгружаются за счет поднятия верхнего конического диска 4 при сжатии пружинной опоры 12. Готовый продукт выносится воздушным потоком из корпуса 1 через разгрузочный патрубок 3.

Конструкция центробежного дискового измельчителя с противоположно вращающимися верхним коническим и нижним горизонтальным дисками с радиальными ребрами, а также с радиальными проточками прямоугольного поперечного сечения на нижнем горизонтальном диске позволяет обеспечить классификацию материала по крупности при его движении от центра дисков к периферии, а также селективное воздействие на измельчаемый материал. Все вышесказанное позволит повысить эффективность процесса измельчения, тем самым увеличить производительность по готовому классу измельчаемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2785380C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2785379C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2806286C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2792991C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2791748C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2819567C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2774301C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2791184C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2802587C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2783236C1 |

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности. Центробежный дисковый измельчитель содержит цилиндрический корпус 1 с загрузочным 2 и разгрузочным 3 патрубками, противоположно вращающиеся верхний 4 и нижний 5 диски. На нижней поверхности верхнего конического диска 4 жестко закреплены радиальные прямолинейные ребра 7. В центре нижнего горизонтального диска 5 жестко закреплены чередующиеся последовательно друг за другом радиальные прямолинейные ребра 8 и 9 большей и меньшей высоты, к внешним торцам которых прилегают жестко закрепленные на нижнем горизонтальном диске 5 прямолинейные радиальные ребра 10 меньшей высоты. Вертикальный зазор между нижней поверхностью верхнего конического диска 4 и верхней поверхностью нижнего горизонтального диска 5 равномерно уменьшается от центра дисков 4 и 5 к их периферии от (1,1…1,2)Dmax до (0,1…0,5)Dmax, где Dmax – максимальный размер частиц измельчаемого материала. Между радиальными прямолинейными ребрами 7 и 10 двух дисков 4 и 5 имеется технологический зазор, а их высота уменьшается к периферии пропорционально уменьшению вертикального зазора между поверхностями верхнего конического 4 и нижнего горизонтального 5 дисков. Перед каждым радиальным прямолинейным ребром 10, прилегающим к радиальному прямолинейному ребру 8 большей высоты, по направлению вращения нижнего горизонтального диска 5, на его верхней поверхности выполнена радиальная проточка 11 прямоугольного поперечного сечения шириной, превышающей 2Dmax, и глубиной, равной (0,1…0,2) Dmax. Изобретение обеспечивает повышение эффективности процесса измельчения. 4 ил.

Центробежный дисковый измельчитель, содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски, отличающийся тем, что на нижней поверхности верхнего конического диска жестко закреплены радиальные прямолинейные ребра, в центре нижнего горизонтального диска жестко закреплены чередующиеся последовательно друг за другом радиальные прямолинейные ребра большей и меньшей высоты, к внешним торцам которых прилегают жестко закрепленные на нижнем горизонтальном диске прямолинейные радиальные ребра меньшей высоты, вертикальный зазор между нижней поверхностью верхнего конического диска и верхней поверхностью нижнего горизонтального диска равномерно уменьшается от центра дисков к их периферии от (1,1…1,2)Dmax до (0,1…0,5)Dmax, где Dmax – максимальный размер частиц измельчаемого материала, между радиальными прямолинейными ребрами двух дисков имеется технологический зазор, а их высота уменьшается к периферии пропорционально уменьшению вертикального зазора между поверхностями верхнего конического и нижнего горизонтального дисков, перед каждым радиальным прямолинейным ребром, прилегающим к радиальному прямолинейному ребру большей высоты, по направлению вращения нижнего горизонтального диска, на его верхней поверхности выполнена радиальная проточка прямоугольного поперечного сечения шириной, превышающей 2Dmax, и глубиной, равной (0,1…0,2) Dmax.

| Прибор для определения модуля упругости первого рода | 1961 |

|

SU145376A1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2018 |

|

RU2677353C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2739426C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ раздачи расхода в трубопроводы широкозахватной оросительной техники | 1981 |

|

SU1084751A1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2017 |

|

RU2658702C1 |

| US 5373995 A1, 20.12.1994. | |||

Авторы

Даты

2023-06-01—Публикация

2023-04-17—Подача