Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция центробежного дискового измельчителя (Семикопенко И.А., Воронов В.П., Беляев Д.А., Маняхин А.С. Определение мощности, затрачиваемой на измельчение частицы между двумя коническими поверхностями // Вестник БГТУ им. В.Г. Шухова. 2018. № 5. С. 78-81), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях верхний и нижний диски с конической рабочей поверхностью.

Известна конструкция центробежной ударной мельницы (Авторское свидетельство СССР на изобретение №671839, ВО2С 13/14, опубл. 05.07.1979, бюл. № 25), содержащей ступенчатый корпус, каждая последующая ступень в котором, считая по ходу перемещения материала, выполнена большего диаметра, горизонтально расположенный в корпусе ступенчатый ротор с билами, загрузочный и разгрузочный патрубок.

Технической проблемой известных конструкций является низкая эффективность процесса измельчения и низкая тонкость помола.

Наиболее близким техническим решением к предлагаемому, принятым за прототип, является центробежный дисковый измельчитель (Патент РФ на полезную модель № 145376, В02 С 13/20, опубл. 20.09.2014, бюл. № 26), содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся плоские верхний и нижний диски с ударными элементами, ударные элементы выполнены в виде спирали, которые на верхнем и нижнем дисках направлены в противоположные стороны.

C существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с загрузочным и разгрузочным патрубками и противоположно вращающиеся верхний и нижний диски.

Однако известное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с отсутствием предварительного измельчения материала и селективного воздействия на материал в зависимости от его крупности.

Изобретение направлено на повышение эффективности процесса измельчения за счет предварительного измельчения материала и селективного воздействия на материал в зависимости от его крупности.

Это достигается тем, что центробежный дисковый измельчитель содержит цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски. Согласно предложенному решению, верхний диск состоит из полого конуса, жестко прикрепленного к нижнему торцу загрузочного патрубка, и горизонтального кольца, жестко прикрепленного к внешним торцам полого конуса. К нижней образующей поверхности полого конуса посредством вертикальных износостойких лопаток, симметрично расположенных относительно вертикальной оси, жестко прикреплен направляющий конус с углом наклона верхней образующей поверхности, превышающим угол естественного откоса материала, и диаметром большего основания, равным внутреннему диаметру загрузочного патрубка. Расстояние между нижней образующей поверхностью полого конуса и верхней образующей поверхностью направляющего конуса уменьшается от 2Dmax вверху полого конуса до (0,5…1,0)Dmax внизу полого конуса, где Dmax – максимальный размер частиц измельчаемого материала. В центре верхней поверхности нижнего горизонтального диска жестко закреплен конический держатель, на поверхности которого жестко закреплены ударные элементы прямоугольной формы, с длиной и шириной (0,1…0,5) Dmax, расположенные с технологическим зазором в прямоугольных проточках, выполненных в боковых торцах вертикальных износостойких лопаток. На верхней рабочей поверхности нижнего горизонтального диска и на нижней рабочей поверхности горизонтального кольца жестко закреплены радиальные ребра, вертикальный зазор между которыми уменьшается от центра к периферии дисков от Dmax до (0,1 ... 0,5) Dmax.

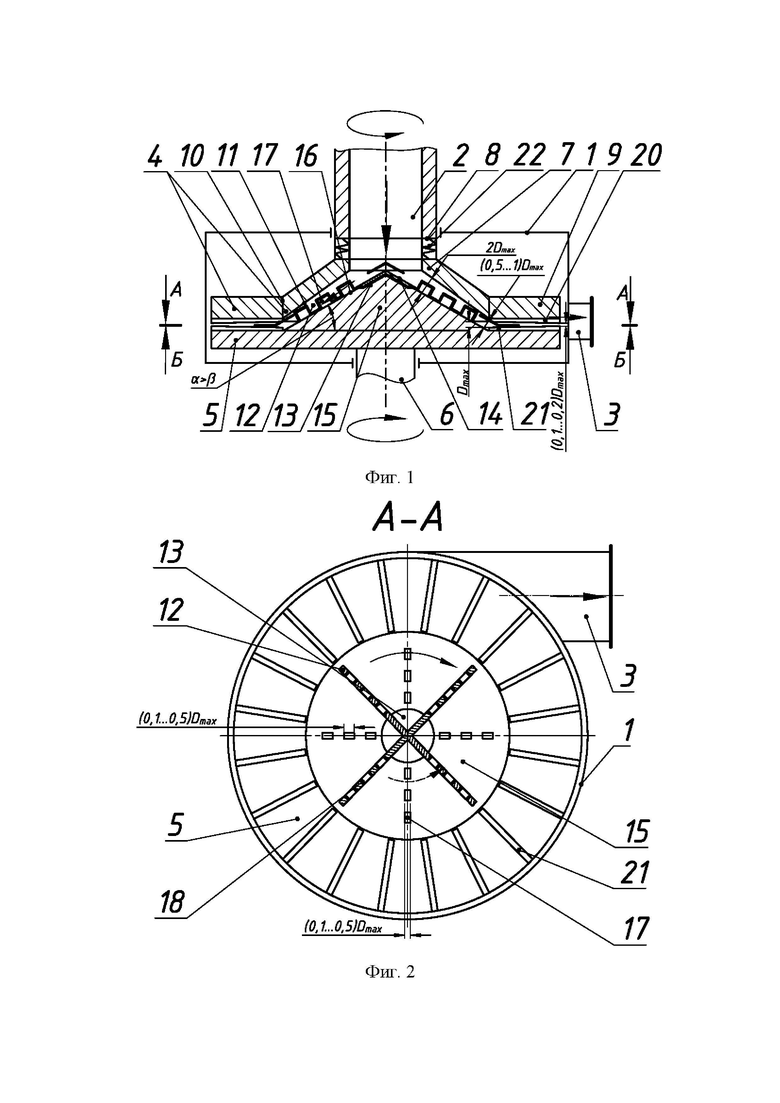

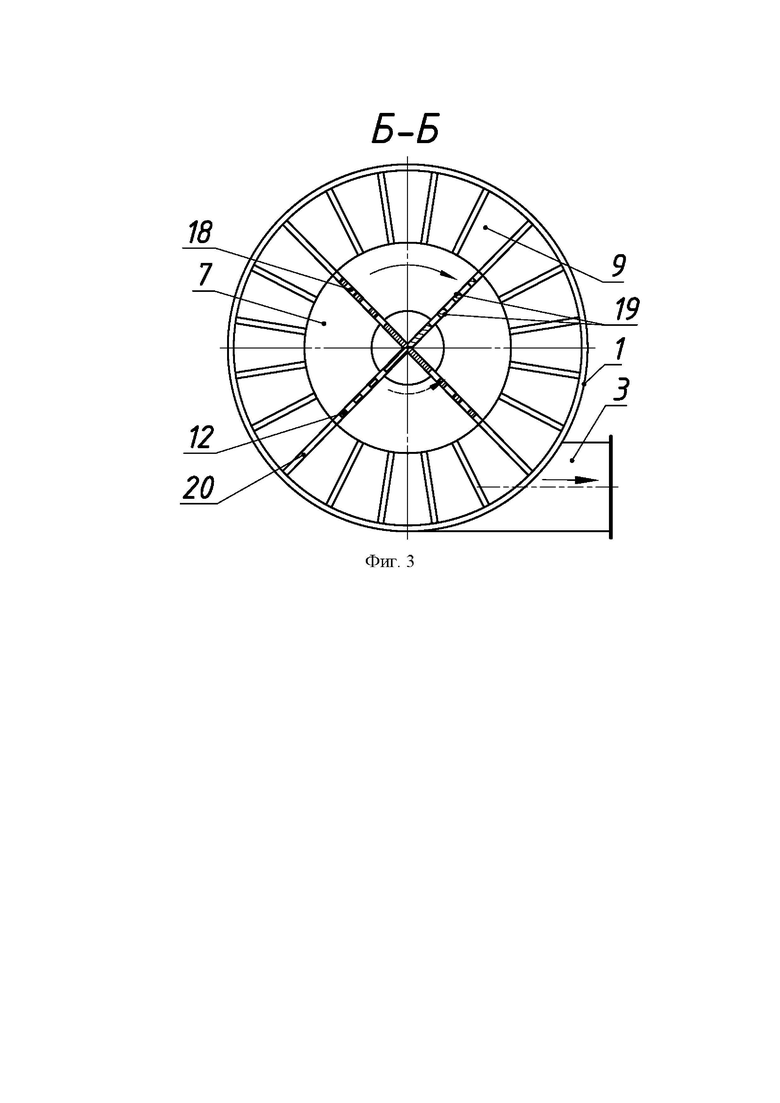

Сущность изобретения поясняется чертежом, где на фиг.1 изображен продольный разрез измельчителя; на фиг.2 – разрез А-А на фиг. 1 (направляющий конус и ударные элементы); на фиг. 3 – разрез Б-Б на фиг. 1 (полый конус и вертикальные износостойкие лопатки).

Центробежный дисковый измельчитель содержит цилиндрический корпус 1 с загрузочным 2 и разгрузочным 3 патрубками, противоположно вращающиеся верхний 4 и нижний 5 диски. Верхний диск 4 получает вращение от загрузочного патрубка 2, а нижний горизонтальный диск 5 вращается от нижнего вала 6. Верхний диск 4 состоит из полого конуса 7, жестко прикрепленного, например сваркой, к нижнему торцу 8 загрузочного патрубка 2, и горизонтального кольца 9, жестко прикрепленного, например сваркой, к внешним торцам 10 полого конуса 7. К нижней образующей поверхности 11 полого конуса 7 посредством вертикальных износостойких лопаток 12, симметрично расположенных относительно вертикальной оси, жестко прикреплен, например сваркой, направляющий конус 13 с углом α наклона верхней образующей поверхности 14, превышающим угол β естественного откоса материала, и диаметром большего основания, равным внутреннему диаметру загрузочного патрубка 2. Расстояние между нижней образующей поверхностью 11 полого конуса 7 и верхней образующей поверхностью 14 направляющего конуса 13 уменьшается от 2Dmax вверху полого конуса 7 до (0,5...1,0)Dmax внизу полого конуса 7, где Dmax – максимальный размер частиц измельчаемого материала. В центре верхней поверхности нижнего горизонтального диска 5 жестко закреплен, например сваркой, конический держатель 15, на поверхности 16 которого жестко закреплены, например сваркой, ударные элементы 17 прямоугольной формы с длиной и шириной (0,1…0,5) Dmax, расположенные с технологическим зазором в прямоугольных проточках 18, выполненных в боковых торцах 19 вертикальных износостойких лопаток 12. На верхней рабочей поверхности нижнего горизонтального диска 5 и на нижней рабочей поверхности горизонтального кольца 9 жестко закреплены, например сваркой, радиальные ребра, соответственно, 20 и 21, вертикальный зазор между которыми уменьшается от центра к периферии дисков 4 и 5 от Dmax до (0,1 ... 0,5) Dmax. В случае необходимости имеется возможность поднятия верхнего наклонного диска 4 за счет пружинной опоры 22.

Центробежный дисковый измельчитель работает следующим образом. Измельчаемый материал, например известняк влажностью до 2%, попадает в загрузочный патрубок 2. Из загрузочного патрубка 2 материал направляется в рабочее пространство между нижней образующей поверхностью 11 полого конуса 7, жестко прикрепленного к нижнему торцу 8 загрузочного патрубка 2, и верхней образующей поверхностью 14 направляющего конуса 13. Так как направляющий конус 13 посредством вертикальных износостойких лопаток 12 прикреплен к нижней образующей поверхности 11 полого конуса 7, то направляющий конус 13 вращается от загрузочного патрубка 2 совместно с полым конусом 7 и вертикальными износостойкими лопатками 12. Частицы материала попадают на рабочую поверхность вертикальных износостойких лопаток 12 и перемещаются вдоль данной поверхности. Достигнув первой прямоугольной проточки 18, выполненной в боковых торцах 19 вертикальных износостойких лопаток 12, частицы материала измельчаются в технологическом зазоре, образованном прямоугольной проточкой 18 и ударными элементами 17 прямоугольной формы, причем разрушение частиц осуществляется за счет удара, среза и истирания. Процесс разрушения частицы повторяется, когда она достигает следующей прямоугольной проточки 18 и воспринимает воздействие со стороны ударных элементов 17 прямоугольной формы, вращающихся в противоположном вертикальным износостойким лопаткам 12 направлении с коническим держателем 15 на поверхности 16 которого ударные элементы 17 жестко закреплены. Пройдя зоны действия всех прямоугольных проточек 18 и ударных элементов 17 по направлению движения, предварительно измельченные частицы попадают в рабочее пространство между верхней поверхностью нижнего диска 5, вращающегося на нижнем валу 6, и нижней поверхностью горизонтального кольца 9, жестко прикрепленного к внешним торцам 10 полого конуса 7. Перемещаясь вдоль верхней поверхности нижнего диска 5, частицы окончательно измельчаются в вертикальном зазоре между радиальными ребрами 20 и 21, который уменьшается от Dmax в центральной части до (0,1 ... 0,5) Dmax на периферии дисков 4 и 5. При этом на частицы материала действуют в основном ударные и истирающие нагрузки. Частицы материала направляются к периферии нижнего горизонтального диска 5 в сторону разгрузочного патрубка 3. Недробимые куски материала разгружаются за счет поднятия верхнего диска 4 при сжатии пружинной опоры 22. Готовый продукт удаляется воздушным потоком из корпуса 1 через разгрузочный патрубок 3. Для исключения забивания материалом рабочего пространства между нижней образующей поверхностью 11 полого конуса 7 и верхней образующей поверхностью 14 направляющего конуса 13 расстояние между ними вверху полого конуса 7 равно 2Dmax. Для обеспечения интенсивного движения частиц в направлении рабочего пространства между горизонтальным кольцом 9 и нижним диском 5 угол наклона α верхней поверхности направляющего конуса 13 превышает угол β естественного откоса материала. Так как при перемещении материала в сторону периферии уменьшается вертикальный зазор между радиальными ребрами 20 и 21 дисков 4 и 5, происходит последовательное разрушение частиц материала. Конструкция центробежного дискового измельчителя с противоположно вращающимися верхним диском 4 и нижним горизонтальным 5 дисками, имеющими соответственно вертикальные износостойкие лопатки 12 с прямоугольными проточками 18 и ударные элементы 17 прямоугольной формы, а также радиальные ребра 20 и 21, позволяет обеспечить предварительное измельчение материала и селективное воздействие на материал в зависимости от его крупности.

Все вышесказанное позволит повысить эффективность процесса измельчения, тем самым увеличить производительность по готовому классу измельчаемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2783236C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2786115C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2781608C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2797590C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2797284C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2024 |

|

RU2840465C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2785380C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2792967C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2797592C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2819567C1 |

Изобретение относится к устройствам для измельчения материала. Предложен центробежный дисковый измельчитель, который содержит противоположно вращающиеся верхний и нижний диски. Верхний диск состоит из полого конуса, прикрепленного к нижнему торцу загрузочного патрубка, и горизонтального кольца, прикрепленного к внешним торцам полого конуса. К нижней образующей поверхности полого конуса посредством вертикальных износостойких лопаток, симметрично расположенных относительно вертикальной оси, прикреплен направляющий конус с углом наклона верхней образующей поверхности, превышающим угол естественного откоса материала, и диаметром большего основания, равным внутреннему диаметру загрузочного патрубка. В центре верхней поверхности нижнего горизонтального диска закреплен конический держатель, на поверхности которого закреплены ударные элементы прямоугольной формы, расположенные с технологическим зазором в прямоугольных проточках, выполненных в боковых торцах вертикальных износостойких лопаток. На верхней поверхности нижнего диска и на нижней поверхности кольца закреплены радиальные ребра. Изобретение направлено на повышение эффективности процесса измельчения. 3 ил.

Центробежный дисковый измельчитель, содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски, отличающийся тем, что верхний диск состоит из полого конуса, жестко прикрепленного к нижнему торцу загрузочного патрубка, и горизонтального кольца, жестко прикрепленного к внешним торцам полого конуса, к нижней образующей поверхности полого конуса посредством вертикальных износостойких лопаток, симметрично расположенных относительно вертикальной оси, жестко прикреплен направляющий конус с углом наклона верхней образующей поверхности, превышающим угол естественного откоса материала, и диаметром большего основания, равным внутреннему диаметру загрузочного патрубка, расстояние между нижней образующей поверхностью полого конуса и верхней образующей поверхностью направляющего конуса уменьшается от 2Dmax вверху полого конуса до (0,5…1,0)Dmax внизу полого конуса, где Dmax – максимальный размер частиц измельчаемого материала, в центре верхней поверхности нижнего горизонтального диска жестко закреплен конический держатель, на поверхности которого жестко закреплены ударные элементы прямоугольной формы с длиной и шириной (0,1…0,5)Dmax, расположенные с технологическим зазором в прямоугольных проточках, выполненных в боковых торцах вертикальных износостойких лопаток, на верхней рабочей поверхности нижнего горизонтального диска и на нижней рабочей поверхности горизонтального кольца жестко закреплены радиальные ребра, вертикальный зазор между которыми уменьшается от центра к периферии дисков от Dmax до (0,1...0,5)Dmax.

| Прибор для определения модуля упругости первого рода | 1961 |

|

SU145376A1 |

| Устройство для телефонирования по проводам токами высокой частоты | 1921 |

|

SU374A1 |

| RU 2064498 C1, 27.07.1996 | |||

| КУЛЬТИВАТОР ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПОЧВЫ | 1929 |

|

SU18344A1 |

| Печь для нагрева металлов | 1929 |

|

SU20108A1 |

| US 5474238 A1, 12.12.1995 | |||

| US 7090159 B2, 15.08.2006. | |||

Авторы

Даты

2023-03-03—Публикация

2022-06-09—Подача