Изобретение относится к нефтегазодобывающей промышленности, а именно к технологиям контроля и управления процессом бурения, и может быть использовано в нефтяной и газовой промышленности при строительстве скважин.

Все чаще буровые работы ведутся в осложненных условиях: на больших глубинах, при повышенных температурах и давлениях, при большем отклонении от вертикали и на малоизученных свитах горных пород. В этой связи, для успешного строительства скважин в сложных горно-геологических условиях, поисковых и разведочных скважин, наклонно-направленных скважин и горизонтальных скважин, возросла необходимость информационного обеспечения процесса бурения, которое определяется точностью, достоверностью и полнотой получаемой информации, а также оперативностью ее поступления от всех участвующих в данном процессе исполнителей.

Автоматизация процесса бурения получила значительную роль в развитии технологий добычи нефти и газа, что подтверждается внедрением и использованием инновационных технических решений в данном процессе. Однако, на сегодняшний день, в промысловых условиях процесс определения элементного состава буровых шламов, образующихся в процессе бурения скважин, зачастую характеризуется отсутствием автоматизации, при этом определение элементного состава буровых шламов в большинстве случаев проводят в стационарных или передвижных лабораториях, куда пробы доставляют после их отбора на поисково-разведочных скважинах. В свою очередь, лабораторные способы определения химического состава бурового шлама характеризуются длительностью их проведения и не дают полного представления о динамике изменения химического состава шлама во время процесса бурения, в результате чего не представляется возможным оперативно управлять и устранять проблемы, возникающие во время процесса бурения. Так, известен способ проводки горизонтального ствола скважины в целевом интервале осадочных пород на основании элементного анализа шлама (Патент РФ № 2728000, опубликован 28.07.2020), включающий получение в процессе бурения данных каротажа и данных о местоположении бурового инструмента по инклинометрии, отбор шлама, выбуренного с забоя скважины, причем после отбора шлама производят его отмывку от бурового раствора с последующей сушкой, затем оперативно исследуют элементный состав шлама и данные каротажа для определения принадлежности шлама к конкретной пачке разреза и по полученным данным принимают решение о необходимости корректировки траектории проводки ствола горизонтальной скважины.

Как уже было отмечено выше, наиболее существенным недостатком лабораторного способа определения элементного состава бурового шлама, и, в частности, известного технического решения, является длительность его проведения, а также недостаточная периодичность отбираемых проб, что не позволяет получить объективные данные в текущий момент времени о химическом составе шлама во время процесса бурения, в результате чего не представляется возможным оперативно управлять, например, траекторией проводки ствола горизонтальной скважины. Также существенным недостатком является отсутствие возможности определения химического состава бурового шлама непосредственно при его получении в промысловых условиях, а не в лаборатории.

Из уровня техники также известны устройства и способы, позволяющие получать данные о буровом шламе посредством автоматических средств измерения в текущий момент времени. Так, известен способ и система определения распределения частиц буровых шламов по размеру и/или форме (Патент РФ №2672075, опубликован 09.11.2018), включающий следующие этапы: получение изображения буровых шламов системой сбора данных, при этом буровые шламы образуются в стволе бурящейся скважины и включают множество частиц; анализ изображения буровых шламов путем получения трех результатов измерений двумерных расстояний для каждой частицы и получения четырех результатов измерений угловых размеров для каждой частицы и определение по меньшей мере одного из параметров, в частности, распределение частиц буровых шламов по размеру и распределение буровых шламов по форме. В свою очередь, система обработки изображений содержит устройство обработки изображений, включающее в себя устройство сбора данных, содержащее логический блок, выполненное с возможностью передачи информации на процессор.

Описанное техническое решение позволяет осуществлять мониторинг буровых шламов и определять размеры частиц, присутствующих в шламах, и, тем самым, определить эффективность ведения процесса бурения. Однако, в патенте не раскрыты возможности для определения элементного (химического) и фазового состава бурового шлама во время процесса бурения скважин, что является его существенным недостатком, поскольку неимение таких данных приводит к отсутствию возможности оперативного и точного управления технологическим процессом бурения, например, в случае возникновения проблем, включая поглощения, прихваты труб, контроль пластового давления и другие.

Кроме того, из уровня техники известны автоматизированные устройства и способы для анализа бурового шлама, позволяющие определять элементный состав буровых шламов. Так, наиболее близким техническим решением по совокупности существенных признаков к заявляемому изобретению является автоматизированное устройство и способ анализа бурового шлама (Заявка на патент EP3156587A1, опубликована 19.04.2017), принятое за прототип, содержащее пробоотборник конвейерного типа для отбора проб бурового шлама и блок анализа шлама, содержащее устройство для подготовки образцов отобранного шлама для анализа, включающее смеситель, измельчитель и гранулятор. Блок анализа шлама также содержит анализатор, а именно: рентгеновский анализатор, в частности, рентгеновский дифракционный анализатор или рентгенофлуоресцентный анализатор. Кроме того, известное автоматизированное устройство содержит по меньшей мере один транспортный блок, выполненный с возможностью перемещения образца для анализа из пробоотборника в анализатор, и блок управления, выполненный с возможностью запуска работы каждого из блоков в соответствии с заданной последовательностью. В свою очередь, способ анализа бурового шлама включает подачу бурового шлама в пробоотборник, например, посредством манипулятора, перемещение отобранного бурового шлама из пробоотборника в анализатор, подготовку бурового шлама для анализа и анализ подготовленного образца бурового шлама.

Общими признаками известного и заявляемого устройства является наличие в их конструкции пробоотборника, блока определения элементного состава шлама и блока управления.

Общими признаками известного и заявляемого способа является подача бурового шлама в пробоотборник, перемещение отобранного бурового шлама в зону анализатора, анализа бурового шлама.

Однако, описанное выше техническое решение обладает рядом недостатков, в частности недостатком является сложность конструкции автоматизированного устройства для анализа бурового шлама, содержащее устройство для подготовки образцов отобранного шлама для анализа, включающее смеситель, измельчитель и гранулятор, из-за чего способ, реализуемый посредством известного устройства, характеризуется дополнительным длительным этапом подготовки пробы отобранного бурового шлама, а именно операций измельчения, промывки, сушки, грануляции и других. В свою очередь дополнительный этап подготовки отобранного шлама приводит к снижению скорости определения элементного состава шлама, что в конечном итоге снижает представительность отбираемых проб. Также недостатком известного устройства является конструкция используемого пробоотборника конвейерного типа, поскольку пробы обираются не из потока бурового шлама, в этой связи отобранные пробы не являются представительными. Кроме того, описанный пробоотборник характеризуется сложностью конструкции всех составных его частей, отбирающих и транспортирующих отобранную пробу. В частности, наличие в конструкции роботизированного манипулятора, способного вводить отобранные пробы шлама в устройство для подготовки и/или извлекать пробу для анализа из одного анализатора, может приводить к нестабильной работе всего автоматизированного устройства из-за загрязнений и забиваний механизмов манипулятора мелкодисперсными частицами шлама.

Задачей настоящего изобретения является создание устройства, способа, системы и машиночитаемого носителя для определения элементного состава буровых шламов, позволяющие получать объективную информацию о динамике изменения элементного состава буровых шламов в процессе бурения по времени и глубине.

Техническим результатом изобретения является повышение скорости определения элементного состава бурового шлама при одновременном обеспечении высокой точности определения, повышение представительности (наиболее точное отражение состав шлама по пробе, отобранной для анализа) проб бурового шлама, упрощение конструкции устройства для определения элементного состава буровых шламов, обеспечение стабильного и надежного цикличного процесса определения элементного состава бурового шлама.

Указанный технический результат достигается для устройства определения элементного состава буровых шламов, содержащее по меньшей мере:

- пробоотборник, включающий поршень, выполненный c возможностью продольного перемещения и соединенный с приводом, при этом поршень включает в себя пробоотборную камеру;

- блок определения элементного состава бурового шлама, включающий рентгеновский излучатель, выполненный с возможностью рентгеновского облучения внутреннего пространства пробоотборной камеры, и приемник, выполненный с возможностью приема отраженного рентгеновского излучения из внутреннего пространства пробоотборной камеры;

- блок управления, сбора и обработки данных, соединенный с приводом пробоотборника с возможностью его управления, и соединенный с приемником блока определения элементного состава бурового шлама и выполненный с возможностью определения элементного состава бурового шлама.

В заявленном устройстве пробоотборник может дополнительно включать в себя корпус, внутри которого расположен поршень.

В заявленном устройстве поршень может быть выполнен из фторопласта.

В заявленном устройстве привод пробоотборника может быть выполнен пневматическим.

В заявленном устройстве пробоотборник может дополнительно содержать блок защиты от крупных кусков бурового шлама, установленный над пробоотборной камерой, при этом блок защиты от крупных кусков бурового шлама может представлять собой сетчатый фильтр.

В заявленном устройстве рентгеновский излучатель может представлять собой рентгеновскую трубку.

В заявленном устройстве рентгеновский излучатель может представлять собой металлокерамическую рентгеновскую трубку с родиевой мишенью анода.

В заявленном устройстве приемник может представлять собой полупроводниковый кремниевый дрейфовый детектор.

В заявленном устройстве угол наклона рентгеновского излучателя и приемника может составлять 15-30 градусов.

В заявленном устройстве спектральное разрешение приемника может составлять не менее 250 000 имп/с.

В заявленном устройстве блок определения элементного состава бурового шлама может быть размещен в разборном герметичном корпусе, который, в свою очередь, может быть выполнен из алюминиевого сплава Д16 с толщиной стенок 10 мм.

В заявленном устройстве блок определения элементного состава бурового шлама может содержать коллиматорный узел с защитной мембраной, установленный внутри блока определения элементного состава бурового шлама.

В заявленном устройстве расстояние между приемником блока определения элементного состава бурового шлама и пробоотборной камерой пробоотборника может составлять от 28 до 30 мм.

Достижение технического результата обеспечивается за счет описанной конструкции устройства для определения элементного состава буровых шламов, характеризующейся простотой, которая включает составные части, соединенные между собой сборочными операциями. Посредством описанного устройства обеспечивается высокая скорость отбора представительных проб бурового шлама из потока бурового шлама, поступающего из системы очистки бурового раствора, посредством шнекового конвейера, также обеспечивается высокая скорость определения элементного состава бурового шлама с точностью, необходимой для оперативного управления и устранения проблем, возникающих во время процесса бурения скважин.

Описанное устройство для определения элементного состава буровых шламов устанавливается в блоке очистки бурового раствора на месте сброса бурового шлама со шнекового конвейера, установленного на буровой установке. Так, посредством пробоотборника обеспечивается отбор представительных проб бурового шлама, в том числе, из центра потока бурового шлама, поступающего из скважины посредством шнекового конвейера бурового шлама, при этом конструкция проботборника выполнена с учетом вибраций шламового конвейера и включает в себя поршень, выполненный c возможностью продольного перемещения и соединенный с приводом, при этом поршень включает в себя пробоотборную камеру. Время отбора пробы может варьироваться в зависимости от скорости проходки в процессе бурения, при этом чем выше скорость проходки, тем меньшее время требуется для отбора пробы. Режим работы для трех положений пробоотборника можно задавать посредством блока управления, сбора и обработки данных: первое положение - забор бурового шлама; второе положение - анализ бурового шлама; третье положение - сброс проанализированной пробы бурового шлама после определения его элементного состава путем перемещения поршня пробоотборника из зоны блока определение элементного состава бурового шлама посредством блока управления, сбора и обработки данных, соединенного с приводом. Стоит отметить, что разработанная конструкция пробоотборника при интеграции на буровую установку в промысловых условиях обеспечивает минимальные конструктивные изменения в шнековом конвейере, установленном на буровой установке.

В одном из вариантов выполнения устройства для определения элементного состава буровых шламов пробоотборник может дополнительно включать в себя корпус, внутри которого расположен поршень. В одном из вариантов выполнения устройства для определения элементного состава буровых шламов поршень может быть выполнена из фторопласта, тем самым может быть дополнительно повышена точность определения элементного состава бурового шлама за счет исключения фонового шума при облучении внутреннего пространства пробоотборной камеры поршня пробоотборника с помощью рентгеновского излучателя. В одном из вариантов выполнения устройства для определения элементного состава буровых шламов в конструкции пробоотборника может быть использован пневматический привод, что дополнительно повышает безопасность работы устройства для определения элементного состава буровых шламов в промысловых условиях, а именно, повышается пожаро- и взрывобезопасность. Кроме того, пневматический привод характеризуется быстродействием, что в конечном итоге приводит к дополнительному повышению скорости определения элементного состава бурового шлама в потоке с наименьшим периодом дискретности измерений, и высокой надежностью работы в широком диапазоне температур, в том числе, в условиях пыльной и влажной окружающей среды. В одном из вариантов выполнения устройства для определения элементного состава буровых шламов пробоотборник может содержать блок защиты от крупных кусков шлама, установленный над пробоотборной камерой, в качестве которого может быть использован сетчатый фильтр, что дополнительно повышает надежность работы устройства при этом в большей степени исключается его аварийные выходы из строя.

Посредством блока определения элементного состава бурового шлама, включающего рентгеновский излучатель, выполненный с возможностью рентгеновского облучения внутреннего пространства пробоотборной камеры, и приемник, выполненный с возможностью приема отраженного рентгеновского излучения из внутреннего пространства пробоотборной камеры, обеспечивается определение химического состава бурового шлама, а именно рентгенофлуоресцентный анализ бурового шлама, который перемещается с пробоотборной камерой поршня пробоотборника в зону блока определения элементного состава бурового шлама.

В одном из вариантов выполнения устройства для определения элементного состава буровых шламов рентгеновский излучатель может представлять собой рентгеновскую трубку, в частности, металлокерамическую рентгеновскую трубку с родиевой мишенью анода, а приемник может представлять собой полупроводниковый кремниевый дрейфовый детектор, в результате чего дополнительно повышается скорость определения элементного состава бурового шлама в потоке с наименьшим периодом дискретности измерений при высокой точности определения. В одном из вариантов выполнения устройства для определения элементного состава буровых шламов параметры его работы могут быть следующими: угол наклона рентгеновского излучателя и приемника 15-30 градусов; спектральное разрешение приемника не менее 250000 имп/с, что, в свою очередь, также повышает скорость и точность определения элементного состава бурового шлама в потоке с наименьшим периодом дискретности измерений.

В одном из вариантов выполнения изобретения устройство для определения элементного состава бурового шлама может быть размещено в разборном герметичном корпусе, который, в свою очередь, может быть выполнен из алюминиевого сплава Д16 согласно ГОСТ 4784-97 с толщиной стенок 10 мм, за счет чего дополнительно обеспечивается повышение безопасности работы устройства для определения элементного состава буровых шламов в промысловых условиях, а именно, повышается пожаро- и взрывобезопасность. Кроме того, учитывая высокую абразивность, коррозионную активность и негативное влияние углеводородной составляющей исследуемых сред материал корпуса может обеспечивать необходимую стойкость на протяжении всего цикла эксплуатации устройства для определения элементного состава буровых шламов в сложных условиях. За счет материала корпуса и его герметичной конструкции обеспечивается необходимый класс взрывозащищённости, электробезопасности и степени защиты оболочки, в соответствии с требованиями пожарной безопасности в нефтяной и газовой промышленности и пожарной безопасности морских объектов нефтегазового комплекса, а также технического регламента (ТР ТС 012/2011). Кроме того, корпус блока определения элементного состава бурового шлама характеризуется компактностью, что в свою очередь, положительно сказывается на простоте установки данного блока на буровой установке.

В одном из вариантов выполнения изобретения блок определения элементного состава бурового шлама устройства для определения элементного состава бурового шлама, с целью точного позиционирования приемника и рентгеновского излучателя, может содержать коллиматорный узел с защитной мембраной, установленный внутри блока определения элементного состава бурового шлама. Коллиматорный узел может быть выполнен из алюминиевого сплава Д16 согласно ГОСТ 4784-97. Защитная мембрана может быть установлена с целью защиты от загрязнений, в том числе капель бурового шлама, приемника и рентгеновского излучателя, причем ее наличие дополнительно обеспечивает стабильный цикличный процесс определения элементного состава бурового шлама, поскольку исключается аварийные выходы из строя рентгеновского излучателя.

В одном из вариантов выполнения устройства для определения элементного состава бурового шлама расстояние между приемником блока определения элементного состава бурового шлама пробоотборной камерой пробоотборника может составлять от 28 до 30 мм, что дополнительно может повышать точность определения элементного состава бурового шлама.

Заявленное устройство для определения элементного состава бурового шлама также содержит блок управления, сбора и обработки данных, соединенный с приводом пробоотборника с возможностью его управления, и соединенный с приемником блока определения элементного состава бурового шлама и выполненный с возможностью определения элементного состава бурового шлама. Возможность осуществляется за счет наличия микроконтроллера, который может быть установлен в блоке управления, сбора и обработки данных. Собираемые в процессе анализа данные с блока управления, сбора и обработки данных поступают на компьютер со специализированным ПО для их обработки и визуализации, кроме того, обеспечивается регистрация данных посредством формирования базы данных с привязкой по времени бурения и глубине скважины.

Таким образом, разработанное и описанное выше устройство для определения элементного состава буровых шламов позволяет его пользователям повысить скорость определения элементного состава бурового шлама при одновременном обеспечении высокой точности определения, повысить представительность отбираемых проб бурового шлама, обеспечить стабильный цикличный процесс определения элементного состава бурового шлама.

Устройство для определения элементного состава буровых шламов может быть установлено на большинстве типов буровых установок, а также может быть транспортировано вертолётным транспортом до удалённых месторождений и может работать при параметрах внешней среды: диапазон температур от -60 ºC до +60 ºC; относительная влажность ОС при 25 ºC ≤80%. Время для пусконаладочных работ устройства после монтажа в периметре буровой установке не требуется. В процессе эксплуатации разработанное и описанное выше устройство для определения элементного состава буровых шламов обеспечивает полностью автономную работу, при этом обслуживание устройства предполагается одним оператором, а калибровка и настройка устройства может осуществляется как в ручном режиме (рабочая панель оператора), так и в удалённом (с компьютера оператора).

Указанный технический результат достигается также для способа определения элементного состава буровых шламов, при котором осуществляют:

– подачу бурового шлама в пробоотборник, включающий поршень, выполненный c возможностью продольного перемещения и соединенный с приводом, при этом поршень включает в себя пробоотборную камеру;

– перемещение пробоотборной камеры поршня пробоотборника с буровым шламом посредством блока управления, сбора и обработки данных, соединенного с приводом пробоотборника, в зону блока определения элементного состава бурового шлама, при этом осуществляется рентгеновское облучение внутреннего пространства пробоотборной камеры поршня пробоотборника с помощью рентгеновского излучателя;

– прием отраженного рентгеновского излучения из внутреннего пространства пробоотборной камеры поршня пробоотборника посредством приемника блока определения элементного состава бурового шлама;

– определение элементного состава бурового шлама посредством блока управления, сбора и обработки данных, соединенного с приводом пробоотборника с возможностью его управления, и соединенного с приемником блока определения элементного состава бурового шлама.

В заявленном способе при определении элементного состава бурового шлама могут определять породообразующие элементы Si, Al, Ca, Fe, K, Mg, Mn, P, S, Ti.

В заявленном способе при определении элементного состава бурового шлама могут определять маркеры Cr, Nb, Ni, Sr, U, Th, V, Zn, Zr, Mo, Ba, Co, Cu, Rb, Cd, Ge, Hf, As, Cl, Se, Ag, Au.

В заявленном способе подача бурового шлама в пробоотборник, перемещение поршня пробоотборника с буровым шламом в зону блока определения элементного состава бурового шлама, прием отраженного рентгеновского излучения из внутреннего пространства пробоотборной камеры поршня пробоотборника и определение элементного состава бурового шлама осуществляется со скоростью от 1 раза в 4 минуты до 1 раза в 11 минут.

В заявленном способе перед подачей бурового шлама в пробоотборник могут дополнительно проводить калибровку блока определения элементного состава бурового шлама.

В заявленном способе после определения элементного состава бурового шлама могут дополнительно проводить сброс бурового шлама из пробоотборной камеры поршня пробоотборника путем перемещения поршня из зоны блока определение элементного состава бурового шлама посредством блока управления, сбора и обработки данных, соединенного с приводом.

В заявленном способе рентгеновское облучение внутреннего пространства пробоотборной камеры поршня пробоотборника могут осуществлять при напряжении рентгеновского излучателя от 18 кВ до 50 кВ.

В заявленном способе время приема отраженного рентгеновского излучения из внутреннего пространства пробоотборной камеры поршня пробоотборника с помощью приемника блока определения элементного состава бурового шлама может составлять от 180 до 600 секунд.

Технический результат также достигается для системы определения элементного состава буровых шламов, которая включает по крайней мере один процессор, оперативную память и машиночитаемые инструкции для выполнения способа определения элементного состава буровых шламов по любому из вариантов.

Технический результат также достигается за счет того, что машиночитаемый носитель для определения элементного состава буровых шламов, машинные инструкции способа определения элементного состава буровых шламов по любому из вариантов, выполненны с возможностью чтения данных инструкций и исполнения их процессором.

Заявленный способ определения элементного состава буровых шламов характеризуется проведением четырех этапов, при этом первый этап характеризуется быстротой его проведения и представительностью отбираемых проб поскольку для забора образца бурового шлама производится выдвижение поршня порбоотборника до достижения положения, когда пробоотборная камера поршня пробоотборника оказывается под потоком бурового шлама, поступающего из скважины посредством шнекового конвейера бурового шлама. При этом происходит заполнение пробоотборной камеры буровым шламом после чего осуществляется перемещение поршня пробоотборника со шламом с помощью блока управления, сбора и обработки данных, соединенного с приводом поршня, в зону блока определения элементного состава бурового шлама, при этом выполняется рентгеновское облучение внутреннего пространства пробоотборной камеры поршня пробоотборника с помощью рентгеновского излучателя.

Второй этап также характеризуется быстротой его проведения, при котором осуществляют облучение внутреннего пространства пробоотборной камеры поршня пробоотборника с помощью рентгеновского излучателя, при котором образец шлама начинает флуоресцировать. В одном из вариантов выполнения способа рентгеновское облучение внутреннего пространства пробоотборной камеры поршня пробоотборника могут осуществлять при напряжении рентгеновского излучателя от 18 кВ до 50 кВ.

Третий этап приема отраженного рентгеновского излучения из внутреннего пространства пробоотборной камеры поршня пробоотборника также характеризуется быстротой его проведения, при котором рентгеновское излучение от образца шлама, возникшее ранее улавливается приемником. В приемнике проводится обработка полученной энергии по уровням и количеству полученной энергии по каждому уровню и передаются спектры разбивки числа событий по энергиям (гистограмма) на контроллер блока управления, сбора и обработки данных и далее на компьютер верхнего уровня. В одном из вариантов выполнения способа время приема отраженного рентгеновского излучения из внутреннего пространства пробоотборной камеры поршня пробоотборника с помощью приемника блока определения элементного состава шлама составляет от 180 до 600 секунд.

На четвертом этапе определяют элементный состав бурового шлама с помощью блока управления, сбора и обработки данных, соединенного с приводом поршня пробоотборника с возможностью его управления, и соединенного с приемником блока определения элементного состава бурового шлама. На данном этапе осуществляют: выделение в спектре интенсивности отраженного рентгеновского излучения характеристических линий элементов бурового шлама, определение зависимости интенсивности характеристических линий отраженного рентгеновского излучения от концентрации элементов бурового шлама, определение элементного состава бурового шлама на основании абсолютных значений интенсивности спектра, определение содержания породообразующих элементов и маркеров в буровом шламе, определение фазового состава бурового шлама на основе элементного анализа путем соотнесения с калибровочными спектрами бурового шлама. В одном из вариантов выполнения способа в буровом шламе при определении элементного состава бурового шлама могут определять породообразующие элементы Si, Al, Ca, Fe, K, Mg, Mn, P, S, Ti и маркеры Cr, Nb, Ni, Sr, U, Th, V, Zn, Zr, Mo, Ba, Co, Cu, Rb, Cd, Ge, Hf, As, Cl, Se, Ag, Au. При этом под маркерами следует понимать определенные химические элементы, характерные (с учетом их концентраций) для конкретных определенных пластов горных пород, причем в ряде случаев породообразующие элементы также могут быть и маркерами.

В одном из вариантов выполнения способа после определения элементного состава бурового шлама могут дополнительно проводить сброс бурового шлама из пробоотборной камеры поршня пробоотборника путем перемещения поршня из зоны блока определения элементного состава бурового шлама посредством блока управления, сбора и обработки данных, соединенного с приводом. Далее поршень пробоотборника возвращается в положение для отбора пробы шлама и цикл повторяется, тем самым способ может быть цикличным. В одном из вариантов выполнения способа могут осуществлять подачу бурового шлама в пробоотборник, перемещение поршня пробоотборника с буровым шламом в зону блока определения элементного состава бурового шлама, прием отраженного рентгеновского излучения из внутреннего пространства пробоотборной камеры поршня пробоотборника и определение элементного состава бурового шлама осуществляется со скоростью от 1 раза в 4 минуты до 1 раза в 11 минут. Заданная скорость является высокой, при этом достигается точность анализа, необходимая для оперативного управления и устранения проблем, возникающих во время процесса бурения скважин.

В одном из вариантов выполнения способа перед подачей бурового шлама в пробоотборник могут дополнительно проводить калибровку блока определения элементного состава бурового шлама по образцам с известным элементным составом. Для этого по зарегистрированным спектрам, полученным по стандартным образцам, рассчитываются: предел обнаружения, точность и чувствительность анализа. Причем предел обнаружения показывает минимальную концентрацию элемента, которая будет обнаружена в течение заданного времени измерения, статистическая точность показывает максимально допустимую точность определения концентрации, которая могла бы быть теоретически достигнута, чувствительность показывает количество импульсов от данной спектральной линии элемента, считаемого датчиком в секунду, на процент концентрации данного элемента. Полученные спектры, обрабатываются посредством программного комплекса, например, MSPA_B, где определяются интенсивности характеристических линий элементов, а также линий когерентного и некогерентного рассеяния линий рентгеновского излучателя. Основываясь на методе стандарта фона, строятся графики зависимости отношения интенсивности аналитической линии к линии некогерентного рассеяния характеристической линии анода рентгеновского излучателя в зависимости от концентрации элемента в образце. Они позволяют количественно определять содержание элементов.

Изобретение поясняется следующими фигурами.

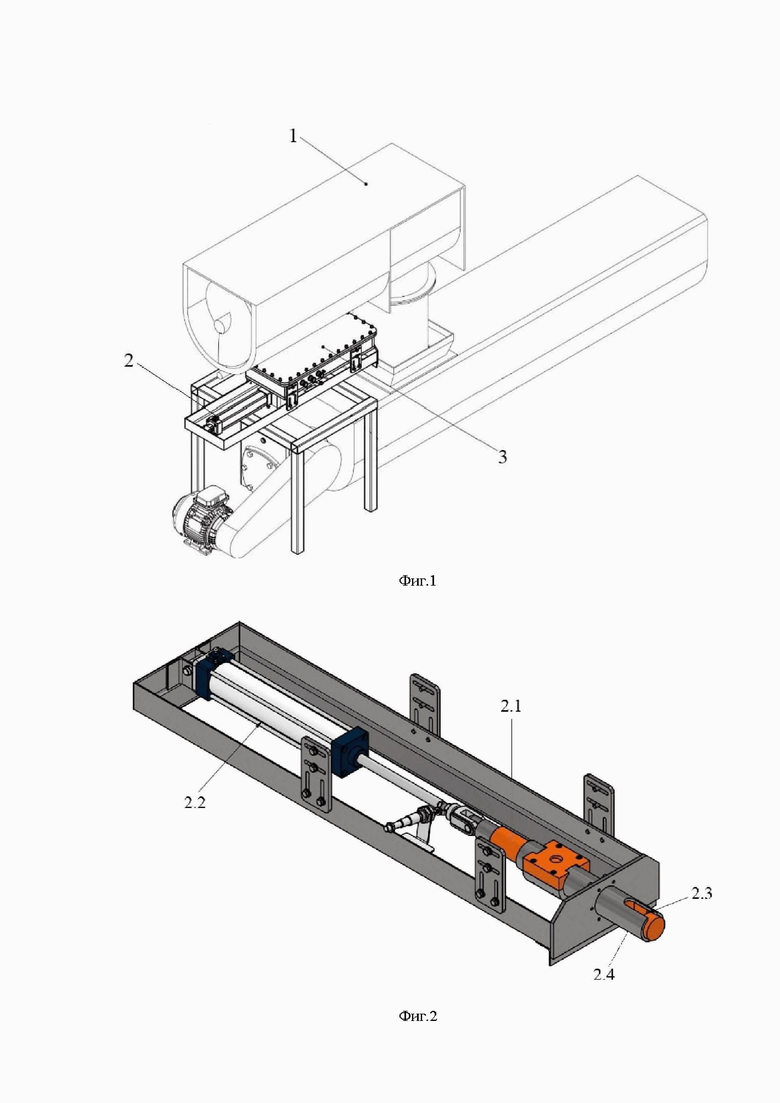

На Фиг. 1 показано устройство для определения элементного состава буровых шламов, установленное на шнековом конвейере бурового шлама, где 1 – шнековый конвейер бурового шлама, 2 – пробоотборник, 3 – блок определения элементного состава бурового шлама.

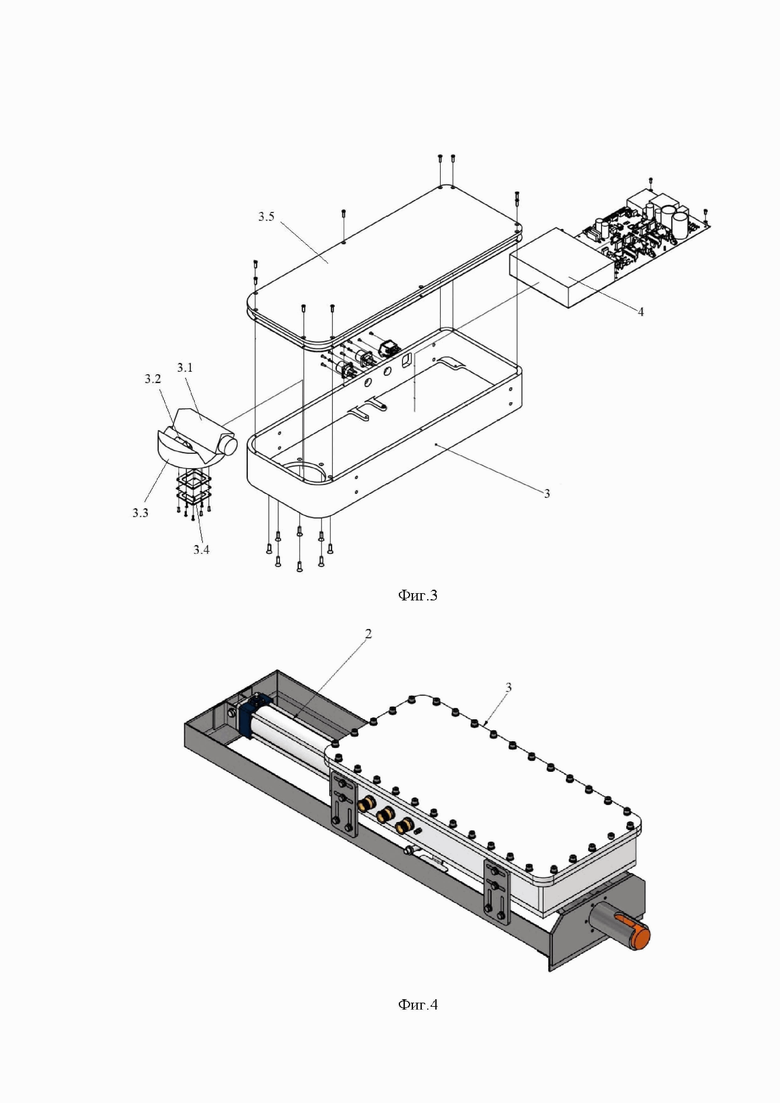

На Фиг. 2 показан пробоотборник, где 2.1 – поршень, 2.2 – привод, 2.3 – пробоотборная камера, 2.4 – корпус.

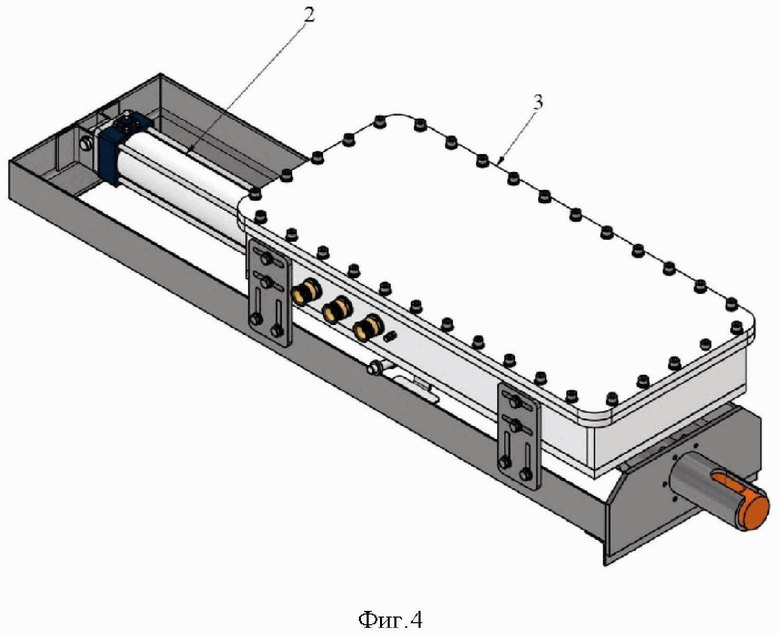

На Фиг. 3 показан блок определения элементного состава бурового шлама в сборе с блоком управления, сбора и обработки данных, где 3 – блок определения элементного состава бурового шлама, 3.1 – рентгеновский излучатель, 3.2 – приемник, 3.3 – коллиматорный узел, 3.4 – защитная мембрана, 3.5 – корпус, 4 – блок управления, сбора и обработки данных.

На Фиг. 4 показан общий вид устройства для определения элементного состава буровых шламов, где 2 – пробоотборник, 3 – блок определения элементного состава бурового шлама.

Ниже приведен частный пример реализации, который иллюстрирует заявленное изобретение, но не ограничивают его.

Устройство для определения элементного состава буровых шламов (Фиг.1, Фиг.2, Фиг.4), установленное на шнековом конвейере бурового шлама 1, содержит пробоотборник 2, включающий поршень 2.1, выполненный c возможностью продольного перемещения и соединенный с приводом 2.2, при этом поршень включает в себя пробоотборную камеру 2.3. Устройство для определения элементного состава буровых шламов также содержит блок определения элементного состава бурового шлама 3 (Фиг.1, Фиг.3, Фиг.4), включающий рентгеновский излучатель 3.1, в качестве которого в данном примере реализации использовали рентгеновскую трубку с родиевой мишенью анода, выполненный с возможностью рентгеновского облучения внутреннего пространства пробоотборной камеры 2.3, и приемник 3.2, в качестве которого в данном примере реализации использовали полупроводниковый кремниевый дрейфовый детектор, выполненный с возможностью приема отраженного рентгеновского излучения из внутреннего пространства пробоотборной камеры 2.3. Также блок определения элементного состава шлама 3 в данном примере реализации содержит коллиматорный узел 3.3 с защитной мембраной 3.4, а сам блок определения элементного состава бурового шлама в данном примере реализации был размещен в разборном герметичном корпусе 3.5, выполненном из алюминиевого сплава Д16 с толщиной стенок 10 мм. Устройство для определения элементного состава буровых шламов также содержит блок управления, сбора и обработки данных 4, соединенный с приводом 2.2 пробоотборника 2 с возможностью его управления, и соединенный с приемником 3.2 блока определения элементного состава бурового шлама 3 и выполненный с возможностью определения элементного состава бурового шлама.

Посредством описанного устройства был определен элементный состав бурового шлама с Пальяновского месторождения, отобранного с глубин 2680, 2760, 2832, 2836, 2848, 2852, 2856, 2864, 2908, 2923, 2927, 3027, 3227, 3427, 3627, 3827, 4027, 4227, 4427 м. По заявленному способу определения элементного состава буровых шламов, при котором осуществляли: подачу бурового шлама в пробоотборник 2, включающий поршень 2.1, выполненный c возможностью продольного перемещения и соединенный с приводом 2.2, при этом поршень включает в себя пробоотборную камеру 2.3; перемещение пробоотборной камеры 2.3 поршня 2.1 пробоотборника 2 со шламом с помощью блока управления, сбора и обработки данных 4, соединенного с приводом 2.2 пробоотборника 2, в зону блока определения элементного состава бурового шлама 3, при котором выполнялось рентгеновское облучение внутреннего пространства пробоотборной камеры 2.3 поршня 2.1 пробоотборника 2 с помощью рентгеновского излучателя 3.1 в данном примере реализации при напряжении рентгеновского излучателя 25 кВ; прием отраженного рентгеновского излучения из внутреннего пространства пробоотборной камеры 2.3 поршня 2.1 пробоотборника 2 с помощью приемника 3.2 блока определения элементного состава шлама 3; определение элементного состава бурового шлама с помощью блока управления, сбора и обработки данных 4, соединенного с приводом 2.2 пробоотборника 2 с возможностью его управления, и соединенного с приемником 3.2 блока определения элементного состава шлама 3. При выполнении способа определяли породообразующие элементы Si, Al, Ca, Fe, K, Mn, P, S, Ti и маркеры Cr, Nb, Ni, Sr, U, Th, V, Zn, Zr, Mo, Ba, Co, Cu, Rb, Cd, Ge, Hf, As, Cl, Se, Ag, Au. Скорость всего цикла автоматизированного определения элементного состава бурового шлама составляла в 4 минуты.

Таким образом было осуществлено определение элементного состава бурового шлама для 19 глубин, сводная таблица с результатами приведена в таблице 1.

Таблица 1. Результаты исследования проб шлама с Пальяновского месторождения.

В таблице для сравнения приведены данные по элементному составу проб шлама, полученные лабораторным методом масс-спектрометрии с индуктивно связанной плазмой по методике МВИ № 002-ХМС-2009 и полученные данные при помощи разработанного устройства и способа. Результаты, полученные при помощи разработанного устройства, имеют допустимые отклонения от лабораторного метода, при этом значительно повышается скорость определения элементного состава бурового шлама.

Процесс реализации заявленной системы определения элементного состава буровых шламов и машиночитаемого носителя для определения элементного состава буровых шламов осуществляется аналогично способу, описанному выше.

Таким образом, описанные в примере экспериментальные данные подтверждают промышленную применимость заявленного изобретения, а также свидетельствуют о том, что предлагаемое устройство и способ обеспечивает достижение вышеуказанных технических результатов, заключающихся в повышении скорости определения элементного состава бурового шлама при одновременном обеспечении высокой точности определения, повышении представительности отбираемых проб бурового шлама, упрощении конструкции устройства для определения элементного состава буровых шламов, обеспечении стабильного, надежного и цикличного процесса определения элементного состава бурового шлама.

Изобретение относится к нефтегазодобывающей промышленности, а именно к технологиям контроля и управления процессом бурения, и может быть использовано в нефтяной и газовой промышленности при строительстве скважин. Техническим результатом изобретения является повышение скорости определения элементного состава бурового шлама при одновременном обеспечении высокой точности определения, повышение представительности отбираемых проб бурового шлама, упрощение конструкции устройства для определения элементного состава буровых шламов, обеспечение стабильного цикличного процесса определения элементного состава бурового шлама. В частности, заявлено устройство для определения элементного состава буровых шламов, содержащее пробоотборник, включающий поршень, выполненный c возможностью продольного перемещения и соединенный с приводом, при этом поршень включает в себя пробоотборную камеру, блок определения элементного состава бурового шлама, включающий рентгеновский излучатель, выполненный с возможностью рентгеновского облучения внутреннего пространства пробоотборной камеры, и приемник, выполненный с возможностью приема отраженного рентгеновского излучения из внутреннего пространства пробоотборной камеры, и блок управления, сбора и обработки данных, соединенный с приводом пробоотборника с возможностью его управления, и соединенный с приемником блока определения элементного состава бурового шлама и выполненный с возможностью определения элементного состава бурового шлама. Также заявлены способ, система и машиночитаемый носитель для определения элементного состава буровых шламов. 4 н. и 21 з.п. ф-лы, 4 ил., 1 табл.

1. Устройство для определения элементного состава буровых шламов, содержащее по меньшей мере:

- пробоотборник, включающий поршень, выполненный c возможностью продольного перемещения и соединенный с приводом, при этом поршень включает в себя пробоотборную камеру;

- блок определения элементного состава бурового шлама, включающий рентгеновский излучатель, выполненный с возможностью рентгеновского облучения внутреннего пространства пробоотборной камеры, и приемник, выполненный с возможностью приема отраженного рентгеновского излучения из внутреннего пространства пробоотборной камеры;

- блок управления, сбора и обработки данных, соединенный с приводом пробоотборника с возможностью его управления, и соединенный с приемником блока определения элементного состава бурового шлама и выполненный с возможностью определения элементного состава бурового шлама.

2. Устройство по п.1, в котором пробоотборник дополнительно включает в себя корпус, внутри которого расположен поршень.

3. Устройство по п.1, в котором поршень выполнен из фторопласта.

4. Устройство по п.1, в котором привод является пневматическим.

5. Устройство по п.1, в котором пробоотборник дополнительно содержит блок защиты от крупных кусков бурового шлама, установленный над пробоотборной камерой.

6. Устройство по п.5, в котором блок защиты от крупных кусков бурового шлама представляет собой сетчатый фильтр.

7. Устройство по п.1, в котором рентгеновский излучатель представляет собой рентгеновскую трубку.

8. Устройство по п.1, в котором рентгеновский излучатель представляет собой металлокерамическую рентгеновскую трубку с родиевой мишенью анода.

9. Устройство по п.1, в котором приемник представляет собой полупроводниковый кремниевый дрейфовый детектор.

10. Устройство по п.1, в котором угол наклона рентгеновского излучателя и приемника составляет 15-30 градусов.

11. Устройство по п.1, в котором спектральное разрешение приемника составляет не менее 250 000 имп/с.

12. Устройство по п.1, в котором блок определения элементного состава шлама размещен в разборном герметичном корпусе.

13. Устройство по п.12, в котором корпус блока определения элементного состава шлама выполнен из алюминиевого сплава Д16 с толщиной стенок 10 мм.

14. Устройство по п.1, в котором блок определения элементного состава бурового шлама дополнительно содержит коллиматорный узел с защитной мембраной, установленный внутри блока определения элементного состава бурового шлама.

15. Устройство по п.1, в котором расстояние между приемником блока определения элементного состава бурового шлама и пробоотборной камерой пробоотборника составляет от 28 до 30 мм.

16. Способ определения элементного состава буровых шламов, при котором осуществляют:

– подачу бурового шлама в пробоотборник, включающий поршень, выполненный c возможностью продольного перемещения и соединенный с приводом, при этом поршень включает в себя пробоотборную камеру;

– перемещение пробоотборной камеры поршня пробоотборника с буровым шламом посредством блока управления, сбора и обработки данных, соединенного с приводом пробоотборника, в зону блока определения элементного состава бурового шлама, при этом осуществляется рентгеновское облучение внутреннего пространства пробоотборной камеры поршня пробоотборника с помощью рентгеновского излучателя;

– прием отраженного рентгеновского излучения из внутреннего пространства пробоотборной камеры поршня пробоотборника посредством приемника блока определения элементного состава бурового шлама;

– определение элементного состава бурового шлама посредством блока управления, сбора и обработки данных, соединенного с приводом пробоотборника с возможностью его управления, и соединенного с приемником блока определения элементного состава бурового шлама.

17. Способ по п.16, в котором при определении элементного состава бурового шлама определяют породообразующие элементы Si, Al, Ca, Fe, K, Mg, Mn, P, S, Ti.

18. Способ по п.16, в котором при определении элементного состава бурового шлама определяют маркеры Cr, Nb, Ni, Sr, U, Th, V, Zn, Zr, Mo, Ba, Co, Cu, Rb, Cd, Ge, Hf, As, Cl, Se, Ag, Au.

19. Способ по п.16, в котором подача бурового шлама в пробоотборник, перемещение поршня пробоотборника с буровым шламом в зону блока определения элементного состава бурового шлама, прием отраженного рентгеновского излучения из внутреннего пространства пробоотборной камеры поршня пробоотборника и определение элементного состава бурового шлама осуществляется со скоростью от 1 раза в 4 минуты до 1 раза в 11 минут.

20. Способ по п.16, в котором перед подачей бурового шлама в пробоотборник дополнительно проводят калибровку блока определения элементного состава бурового шлама.

21. Способ по п.16, в котором после определения элементного состава бурового шлама дополнительно проводят сброс бурового шлама из пробоотборной камеры поршня пробоотборника путем перемещения поршня из зоны блока определения элементного состава бурового шлама посредством блока управления, сбора и обработки данных, соединенного с приводом.

22. Способ по п.16, в котором рентгеновское облучение внутреннего пространства пробоотборной камеры поршня пробоотборника осуществляют при напряжении рентгеновского излучателя от 18 кВ до 50 кВ.

23. Способ по п.16, в котором время приема отраженного рентгеновского излучения из внутреннего пространства пробоотборной камеры поршня пробоотборника с помощью приемника блока определения элементного состава бурового шлама составляет от 180 до 600 секунд.

24. Система определения элементного состава буровых шламов, включающая по крайней мере один процессор, оперативную память и машиночитаемые инструкции для выполнения способа определения элементного состава буровых шламов по любому из пп.16-23.

25. Машиночитаемый носитель для определения элементного состава буровых шламов, содержащий машинные инструкции способа определения элементного состава буровых шламов по любому из пп.16-23, выполненный с возможностью чтения данных инструкций и исполнения их процессором.

| WO 2021179288 A1, 16.09.2021 | |||

| Способ исследования скважин в процессе бурения | 1986 |

|

SU1390348A1 |

| СПОСОБ ГЕОНАВИГАЦИИ ГОРИЗОНТАЛЬНОГО СТВОЛА СКВАЖИНЫ В ЧЕРНОСЛАНЦЕВЫХ НЕФТЕНОСНЫХ ФОРМАЦИЯХ | 2018 |

|

RU2702491C1 |

| US 2019212282 A1, 11.07.2019 | |||

| WO 2020027714 A1, 06.02.2020 | |||

| US 9708907 B2, 18.07.2017. | |||

Авторы

Даты

2023-06-06—Публикация

2022-12-30—Подача