Заявленное изобретение относится к измерительной технике и может быть использовано для автоматизированного измерения и расчета показателей состояния рабочей среды в сосудах, работающих под давлением, для хранения криогенных продуктов (азота, кислорода, аргона, сжиженного природного газа и др.). На сегодняшний день в различных отраслях промышленности предъявляются высокие требования по срокам бездренажного хранения перечисленных выше продуктов в криогенных сосудах. При этом использование в конструкции промышленных криогенных сосудов любых типов теплоизоляции, в том числе наиболее эффективной экранно-вакуумной теплоизоляции, со значениями давления вакуума не более 2⋅10-2 Па, не всегда гарантирует отсутствие потерь и безопасность в процессе эксплуатации. На время хранения (время до срабатывания предохранительных клапанов на емкости), помимо наличия длительного перерыва в потреблении жидкости, существенное значение оказывают как техническое состояние криогенного сосуда, а именно, уровень вакуума в межсосудном пространстве, так и внешние условия, в частности, температура окружающей среды. В этих условиях весьма полезным является получение в режиме реального времени информации не только о текущем значении уровня жидкости в резервуаре, но и о прогнозируемом. Другими словами, каким может быть уровень жидкости при завершении процесса хранения до конечного (максимального разрешенного) давления в резервуаре, а также какое время осталось до достижения максимального значения давления.

Из современного уровня техники известны способы определения в режиме реального времени уровня жидкости в криогенном сосуде (патент на изобретение US 20100241371 А1), где текущее значение уровня жидкости в емкости определяется на основе измерения перепада давления между паровой и жидкостной фазами сосуда, а также, где текущее значение уровня жидкости определяется по сигналу от датчика уровня жидкости (патент на изобретение US 20160054170). Во всех случаях дополнительно вычисляется поправка на изменение плотности жидкости, которая зависит от текущего значения давления хранения продукта в сосуде. В известных технических устройствах предусмотрена как местная индикация текущего значения уровня жидкости, а также передача данных на удаленное устройство для контроля оператором процесса хранения криопродукта в сосуде.

Недостатком перечисленных выше способов определения параметров хранения продукта в емкости является невозможность получения информации о прогнозе по параметрам эксплуатации резервуара: прогнозируемом значении уровня жидкости в конце процесса хранения, а также времени бездренажного хранения - на основе информации о текущем техническом состоянии криогенного сосуда, давлении хранения, температуре окружающей среды и т.д. При этом не представляется возможным оценить темпы роста давления в сосуде лицами, эксплуатирующими криогенные сосуды. При малой степени отбора жидкого продукта, это, как правило, приводит к потерям газа из-за сброса через предохранительные устройства, а, в случае с хранением горючих криопродуктов, создает взрывопожароопасную ситуацию.

Технической задачей заявленного изобретения является автоматизация измерения и расчета текущих и прогнозируемых параметров хранения криогенного продукта в резервуаре: уровня жидкости и резервного времени бездренажного хранения криопродукта.

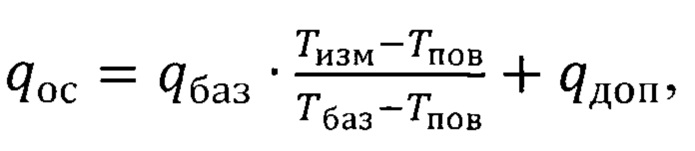

Решение технической задачи обеспечивается тем, что информация от датчика давления в газовой фазе сосуда, датчика перепада давления между газовой и жидкостной фазами, датчика давления вакуума в теплоизоляционном пространстве и датчика температуры окружающей среды в реальном времен передается в вычислительный модуль для расчета текущего и прогнозируемого значений уровня жидкости в сосуде и времени бездренажного хранения криопродукта, отличающийся тем, что расчет прогнозируемых значений осуществляется с учетом уточненного значения теплопритока из окружающей среды через теплоизоляцию - qoc -по формуле

где qбaз - паспортное значение теплового потока через изоляцию для рассматриваемого резервуара, Тбаз - температура окружающей среды, при которой вычислено или измерено значение базового теплопритока через изоляцию, Тпов - температура поверхности сосуда, принятая в соответствии с измеренным значением давления в сосуде, Тизм - измеренное значение температуры окружающей среды, qдоп - дополнительный тепловой поток, появляющийся за счет утечки газа в межсосудном пространстве

qдоп=K1⋅K2⋅Апов⋅pизм(Tизм-Tпов),

где K1 - коэффициент, учитывающий долю молекул газа, достигающих поверхности сосуда и обменивающихся тепловой энергией с поверхностью сосуда, K2 - коэффициент, учитывающий термодинамические свойства газа, Апов - площадь поверхности сосуда, ризм - давление вакуума в межсосудной полости.

Технический результат, достигаемый заявленной совокупностью признаков, заключается в повышении безопасности эксплуатации криогенного резервуара за счет обеспечения возможности расчета значения резервного времени хранения криогенного продукта в режиме реального времени. Это позволяет получать ценную информацию для принятия мер по предотвращению сброса криогенного продукта через предохранительные клапаны сосуда. В частности, за счет недопущения утечек появляется возможность предотвратить образование в рабочей зоне взрывоопасных смесей, если идет речь о хранении таких криогенных продуктов, как сжиженный природный газ, этилен или водород.

Компоненты заявленного способа известны из уровня техники:

датчик перепада давления между газовой и жидкостной фазами резервуара может быть выполнен заодно с датчиком давления газовой фазы в рамках комплексного технического решения (URL: https://npkvip.ru/product/intellektualnye-datchiki-davleniya/malogabaritnyy-differentsialnyy-datchik-davleniya, дата обращения 28.11.2022);

датчик давления вакуума в теплоизоляционном пространстве может быть выполнен на базе микромеханического преобразователя (Ковыркин П.Б. Беспроводной микромеханический датчик для измерения давления в вакуумном диапазоне. Материалы научно-технической конференции «Микроэлектроника и информатика - 2017». Сборник статей. 2017. С. 72-79);

датчик температуры окружающей среды может быть выполнен в виде платинового термометра сопротивления Pt100 (ГОСТ 6651-2009);

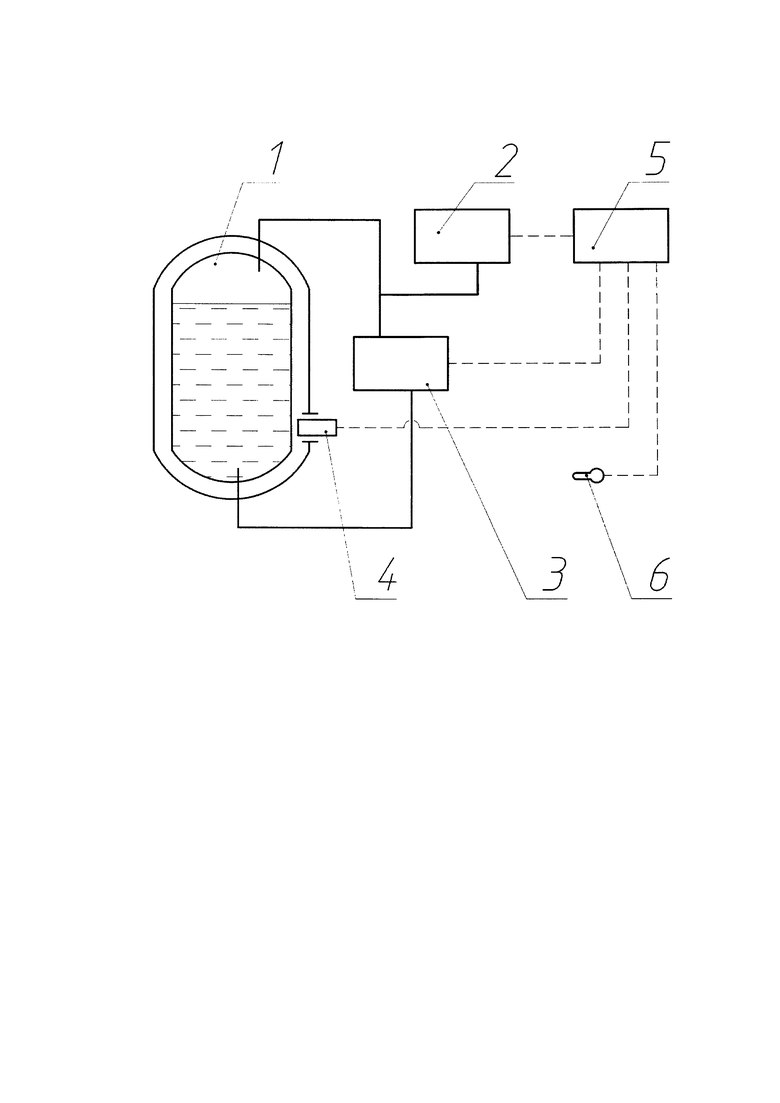

Функционирование заявленного способа иллюстрируется фигурой, на которой обозначены:

1 - криогенный резервуар;

2 - датчик давления в газовой фазе резервуара;

3 - датчик перепада давления между газовой и жидкостной фазами резервуара;

4 - датчик давления вакуума в теплоизоляционной полости;

5 - вычислительный модуль;

6 - датчик температуры окружающей среды.

Криогенный резервуар 1 оборудуется датчиком перепада давления между газовой и жидкостной фазами 3, к которому подводятся две импульсные линии, выведенные, соответственно, из верхней и нижней частей сосуда, датчиком давления газовой фазы 2, к которому подводится импульсная линия, выведенная из верхней части сосуда, датчиком давления в теплоизоляционной полости 4, размещаемым на конце импульсной линии, выведенной из вакуумированного пространства между наружным и внутренним сосудом.

Информация от датчика давления криогенного резервуара, от датчика перепада давления между газовой и жидкостной фазами резервуара поступает в вычислительный модуль 5, где определяется текущее значение уровня жидкости Lизм.

С учетом полученного от датчика давления вакуума мгновенного значения давления вакуума рвак, расчет дополнительного теплового потока, появляющегося за счет утечки газа в межсосудном пространстве, производится по формуле:

qдоп=K1⋅K2⋅Aпов⋅pизм(Tизм-Tпов),

где K1 - коэффициент, учитывающий долю молекул газа, достигающих поверхности сосуда и обменивающихся тепловой энергией с поверхностью сосуда, K2 - коэффициент, учитывающий термодинамические свойства газа, Апов - площадь поверхности сосуда, Тпов - температура поверхности сосуда, принятая в соответствии с измеренным значением давления в сосуде, ризм - значение от датчика давления в межсосудной полости, Тизм - измеренное значение температуры окружающей среды от датчика 6. В итоге тепловой поток из окружающей среды через изоляцию qoc вычисляется следующим образом:

где qбаз - паспортное значение теплового потока через изоляцию для рассматриваемого резервуара, Тбаз - температура окружающей среды, при которой было вычислено или измерено значение базового (паспортного) теплопритока через изоляцию.

На основании полученного значения qoc, а также текущих значений давления и уровня жидкости, из массива данных по времени хранения выбирается ближайшее значение времени хранения τхр. Массив данных времени бездренажного хранения заполнен заранее, на основании результатов компьютерного моделирования процесса хранения от различных начальных значений рабочего давления и уровня жидкости. В отсутствие отбора продукта на потребление, уровень жидкости в сосуде изменяется в процессе хранения за счет испарения криопродукта, а также снижения плотности жидкости в процессе постепенного прогрева. Прогнозируемое значение уровня жидкости в резервуаре также подбирается из массива данных моделирования, на основании текущего измеренного значения Lизм.

То есть, при реализации заявленного способа информация от датчика давления в газовой фазе сосуда, датчика перепада давления между газовой и жидкостной фазами, датчика давления в теплоизоляционном пространстве и датчика температуры окружающей среды передается в вычислительный модуль. Возрастание давления в вакуумной полости в случае возможного натекания газа извне приводит к существенному ухудшению характеристик тепловой изоляции резервуара. Измеренное значение уровня вакуума в теплоизоляционной полости, а также текущая температура окружающей среды используются для вычисления скорректированного значения теплового потока через теплоизоляцию, на основании которого выдается прогнозируемое время бездренажного хранения до максимального разрешенного давления, а также ожидаемый уровень жидкости в сосуде в конце процесса хранения, при допущении, что до достижения максимального давления будет отсутствовать потребление продукта из резервуара.

Таким образом, за счет измерения текущих значений давления и уровня жидкости, а также вычисления уточненного значения теплового потока из окружающей среды через изоляцию, появляется возможность провести текущую оценку времени бездренажного хранения криопродукта в резервуаре.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДИСТАНЦИОННОГО МОНИТОРИНГА СОСТОЯНИЯ КРИОГЕННЫХ СОСУДОВ | 2019 |

|

RU2714029C1 |

| СИСТЕМА МОНИТОРИНГА КРИОГЕННЫХ ТРАНСПОРТНЫХ ЦИСТЕРН | 2022 |

|

RU2802102C1 |

| СТАЦИОНАРНАЯ СИСТЕМА БЕЗДРЕНАЖНОГО ХРАНЕНИЯ И ГАЗИФИКАЦИИ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2022 |

|

RU2800198C1 |

| БЕСПИЛОТНЫЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ МОНИТОРИНГА СОСТОЯНИЯ КРИОГЕННОГО ОБОРУДОВАНИЯ | 2023 |

|

RU2812373C1 |

| СИСТЕМА МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ КРИОГЕННЫХ ТАНК-КОНТЕЙНЕРОВ | 2022 |

|

RU2803855C1 |

| БЕСПИЛОТНЫЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ С ТЕЛЕМЕТРИЧЕСКИМ МОДУЛЕМ | 2023 |

|

RU2813380C1 |

| СИСТЕМА МОНИТОРИНГА СОСТОЯНИЯ ЗАПОЛНЕННЫХ КРИОГЕННЫМ ПРОДУКТОМ ТАНК-КОНТЕЙНЕРОВ ПРИ ПЕРЕВОЗКЕ АВИАЦИОННЫМ ТРАНСПОРТОМ | 2022 |

|

RU2803856C1 |

| МУЛЬТИМОДАЛЬНЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ СЖИЖЕННЫХ КРИОГЕННЫХ ГАЗОВ | 2019 |

|

RU2723205C1 |

| Резервуар для хранения и транспортирования криогенной жидкости | 1991 |

|

SU1791669A1 |

| Криогенный резервуар | 1988 |

|

SU1560890A1 |

Заявленное изобретение относится к измерительной технике и может быть использовано для автоматизированного измерения и расчета показателей состояния рабочей среды в сосудах для хранения криогенных продуктов, работающих под давлением. Способ определения уровня жидкости и времени ее хранения в криогенном сосуде состоит в том, что информация от датчика давления в газовой фазе сосуда, датчика перепада давления между газовой и жидкостной фазами, датчика давления вакуума в теплоизоляционном пространстве и датчика температуры окружающей среды в реальном времен передается в вычислительный модуль для расчета текущего и прогнозируемого значений уровня жидкости в сосуде и времени бездренажного хранения криопродукта. Расчет прогнозируемых значений осуществляется с учетом уточненного значения теплопритока из окружающей среды через теплоизоляцию. Технический результат, достигаемый заявленной совокупностью признаков, заключается в повышении безопасности эксплуатации криогенного резервуара за счет обеспечения возможности расчета значения резервного времени хранения криогенного продукта в режиме реального времени. 1 ил.

Способ определения уровня жидкости и времени ее хранения в криогенном сосуде, характеризующийся тем, что информация от датчика давления в газовой фазе сосуда, датчика перепада давления между газовой и жидкостной фазами, датчика давления вакуума в теплоизоляционном пространстве и датчика температуры окружающей среды в реальном времени передается в вычислительный модуль для расчета текущего и прогнозируемого значений уровня жидкости в сосуде и времени бездренажного хранения криопродукта, отличающийся тем, что расчет прогнозируемых значений осуществляется с учетом уточненного значения теплопритока из окружающей среды через теплоизоляцию - qoc - по формуле

где qбаз - паспортное значение теплового потока через изоляцию для рассматриваемого резервуара, Тбаз - температура окружающей среды, при которой вычислено или измерено значение базового теплопритока через изоляцию, Тпов - температура поверхности сосуда, принятая в соответствии с измеренным значением давления в сосуде, Тизм - измеренное значение температуры окружающей среды, qдоп - дополнительный тепловой поток, появляющийся за счет утечки газа в межсосудном пространстве

qдоп=K1⋅K2⋅Aпов⋅pизм(Tизм-Tпов),

где K1 - коэффициент, учитывающий долю молекул газа, достигающих поверхности сосуда и обменивающихся тепловой энергией с поверхностью сосуда, K2 - коэффициент, учитывающий термодинамические свойства газа, Апов - площадь поверхности сосуда, ризм - давление вакуума в межсосудной полости.

| US 20100241371 A1, 23.09.2010 | |||

| Устройство для определения уровня криогенной жидкости в сосуде | 1987 |

|

SU1582018A1 |

| Способ автоматического контроля процесса хранения жидких химических продуктов в резервуарах | 1987 |

|

SU1539447A1 |

| СИСТЕМА ДЛЯ ОПРЕДЕЛЕНИЯ ОСТАВШЕГОСЯ КОЛИЧЕСТВА ЖИДКОГО ВОДОРОДА В БАКЕ | 2006 |

|

RU2381414C1 |

| US 20210025748 A1, 28.01.2021. | |||

Авторы

Даты

2023-06-07—Публикация

2022-12-14—Подача