ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к технологическому способу получения уксусной кислоты карбонилированием метанола, в частности, к технологическому способу получения уксусной кислоты карбонилированием метанола с применением реактора, термически связанного с ректификационной колонной.

УРОВЕНЬ ТЕХНИКИ

Уксусная кислота является широко используемым важным химическим сырьем, и в настоящее время оксосинтез уксусной кислоты из метанола при низком давлении весьма выгоден в промышленности. В предшествующем уровне техники производство уксусной кислоты путем карбонилирования метанола включает реакцию, в которой СО и метанол используют в качестве сырья, при этом полученную уксусную кислоту используют в качестве растворителя, благородные металлы Ir-Ru или Rh используют в качестве главного катализатора, а также добавляют метилацетат, метилиодид, йодид лития и воду для образования гомогенной каталитической реакционной системы. Производство уксусной кислоты путем карбонилирования метанола обычно включает следующие стадии: введение метанола и СО в реактор для контакта с гомогенным раствором катализатора; подачу образовавшейся после контакта смеси в колонну мгновенного испарения, в которой смесь разделяют путем мгновенного испарения на газофазный компонент, содержащий уксусную кислоту, и жидкофазный компонент, содержащий главный катализатор, при этом газофазный компонент, содержащий уксусную кислоту, направляют в ректификационную колонну легкого компонента, в которой товарную уксусную кислоту отделяют ректификацией, а жидкофазный компонент, содержащий катализатор, рециркулируют обратно в реактор. При реакции карбонилирования метанола и СО в реакторе выделяется 2260 кДж тепла при получении одной тонны уксусной кислоты. Эта часть теплоты реакции должна быть удалена из реактора посредством теплообмена, чтобы предотвратить перегрев реактора.

В Китайском патенте CN 104250209 В раскрыт способ получения уксусной кислоты карбонилированием метанола. В этом способе жидкофазный раствор подвергают мгновенному испарению, а затем направляют непосредственно в теплообменник, в котором теплота реакции отводится путем теплообмена, таким образом, температуру в реакторе регулируют на постоянном уровне. Тем не менее, в этом способе температура вещества снижается с 180-210°С до 125-160°С после мгновенного испарения, затем теплоту реакции дополнительно отводят с помощью теплообменника, посредством которого жидкофазный компонент дополнительно охлаждают до температуры 110-140°С, чтобы поддерживать постоянную температуру в реакторе. Охлаждающая вода в теплообменнике нагревается, но температура материала после мгновенного испарения является слишком низкой для образования пара, который можно было бы использовать в дальнейшем, поэтому большая часть теплоты реакции не может быть использована далее. Кроме того, для протекания реакции карбонилирования требуется температура по меньшей мере 160°С, поэтому температура рециркулируемых веществ является слишком низкой, чтобы привести к быстрому протеканию реакции, что приводит к пустой трате эффективного пространства в реакторе. Кроме того, в устройстве, описанном в процитированном документе, нельзя собирать и извлекать катализатор, что приводит к потерям катализатора и к низкой экономической выгоде. Следовательно, необходимо улучшить предшествующий уровень техники в таких аспектах, как рекуперация и использование энергии, рекуперация катализатора и повышение экономической эффективности процесса, чтобы он отвечал требованиям в отношении энергосбережения и сокращения выбросов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание технологического способа получения уксусной кислоты путем карбонилирования метанола с применением реактора, термически связанного с ректификационной колонной, чтобы преодолеть указанные выше недостатки предшествующего уровня техники.

Цель настоящего изобретения может быть реализована за счет следующих технических решений:

Технологический способ получения уксусной кислоты путем карбонилирования метанола с применением реактора, термически связанного с ректификационной колонной, включающий: введение метанола и СО в реактор для проведения реакции карбонилирования, подачу реакционной жидкости из выпускного отверстия реактора в испаритель мгновенного испарения для мгновенного испарения, тем самым разделяя ее с получением жидкофазного компонента и газофазного компонента, и рециркуляцию жидкофазного компонента в реактор; подачу газофазного компонента в колонну легкого компонента и его разделение с получением первого головного легкого компонента и первого кубового тяжелого компонента колонны; подачу первого кубового тяжелого компонента в колонну тяжелого компонента и его разделение с получением товарной уксусной кислоты; при этом реакционная жидкость в реакторе находится в термическом контакте и теплообмене с кубовыми веществами колонны из колонны тяжелого компонента.

Существуют два вида теплообмена посредством контакта. Первый вид включает непосредственный теплообмен между реакционной жидкостью и кубовым веществом колонны из колонны тяжелого компонента в ребойлере кубового продукта колонны тяжелого компонента:

реакционную жидкость в реакторе подают через первый циркуляционный насос и разделяют на два потока, при этом один из потоков направляют в ребойлер кубового продукта колонны тяжелого компонента для теплообмена посредством контакта, а затем направляют обратно в реактор, другой поток направляют во внешний циркуляционный теплообменник для охлаждения, а затем направляют обратно в реактор; реакционная жидкость имеет температуру 180-220°С, а кубовое вещество колонны из колонны тяжелого компонента имеет температуру 130-165°С.

Второй вид включает в себя сначала генерирование нагретого пара за счет использования реакционной жидкости, после чего нагретый пар используют для обеспечения тепловой энергией ребойлера колонны тяжелого компонента, а затем сконденсированную жидкость, полученную из пара, рециркулируют во внешний циркуляционный теплообменник для генерирования пара, таким образом получая цикл.

Реакционную жидкость в реакторе направляют через первый циркуляционный насос во внешний циркуляционный теплообменник, в котором ее подвергают теплообмену с обессоленной водой с получением нагретого пара, реакционную жидкость рециркулируют из выпускного отверстия внешнего циркуляционного теплообменника в реактор, а нагретый пар направляют из выпускного отверстия циркуляционного теплообменника в ребойлер кубового продукта колонны тяжелого компонента для нагрева кубового вещества колонны из колонны тяжелого компонента. После нагрева в ребойлере колонны тяжелого компонента пар конденсируется в воду, а образовавшуюся таким образом сконденсированную воду рециркулируют во внешний циркуляционный теплообменник и далее используют для теплообмена с реакционной жидкостью. Таким образом, источник обессоленной воды рециркулируют и используют повторно, чтобы уменьшить количество сточных вод. Температура реакционной жидкости составляет 180-220°С, температура нагретого пара составляет 160-200°С, а температура кубового вещества колонны тяжелого компонента составляет 130-165°С.

В настоящем изобретении реакционную жидкость, полученную в результате реакции карбонилирования, сначала подвергают мгновенному испарению, и легкий компонент, полученный в испарителе мгновенного испарения, представляет собой неочищенную уксусную кислоту, которую направляют в колонну легкого компонента, в которой удаляют легкие компоненты, включая неконденсирующийся газ, воду, метилацетат, йодметан и метанол. После удаления легких компонентов оставшееся вещество вводят в колонну тяжелого компонента для удаления тяжелых компонентов, а соответствующую стандарту товарную уксусную кислоту извлекают по боковой линии в месте, близком к верхней части колонны.

В настоящем изобретении ребойлер колонны тяжелого компонента можно нагревать непосредственно за счет использования реакционной жидкости или можно нагревать за счет пара, генерируемого реакционной жидкостью. С одной стороны, в данном способе тепло реакции отводят для того, чтобы обеспечить стабильную температуру в реакторе и улучшить стабильность реакции. С другой стороны, в данном способе эффективно используют тепло реакции и экономят потребление пара. Основываясь на моделировании, проведенном с использованием производственных данных для процесса с производительностью 400000 тонн, способ по настоящему изобретению обеспечивает экономию 5-30 тонн пара в час и экономию 300-500 тонн циркуляционной воды в час.

Газофазные компоненты, полученные в результате мгновенного испарения в испарителе мгновенного испарения, сначала поступают в ловушку для катализатора, из которой уловленный катализатор направляют обратно в нижнюю часть испарителя мгновенного испарения, а затем газофазный компонент направляют в колонну легкого компонента для разделения.

Ловушка для катализатора включает скруббер для газофазного компонента и улавливающее устройство внутри нее; скруббер для газофазного компонента содержит распылитель, через который протекает жидкофазный компонент, полученный из верхней части колонны легкого компонента; а улавливающее устройство включает сетку из волокон.

После мгновенного испарения, пары уксусной кислоты, содержащие катализатор, превращаются в крупные капли-частицы в скруббере для газофазного компонента ловушки для катализатора, используемой в настоящем изобретении, и эти крупные капли-частицы проходят через улавливающее устройство и удаляются в нем, таким образом, значительно повышается эффективность регенерации катализатора.

Скруббер для газофазного компонента предпочтительно представляет собой распылительное устройство, которое может вводить поток разбавленной уксусной кислоты, выходящий из верхней части колонны легкого компонента, в ловушку для катализатора, и распылять его там. Капли разбавленной уксусной кислоты, образующиеся при распылении, смешиваются с парами уксусной кислоты, содержащими катализатор, которые были получены в результате мгновенного испарения. После смешивания капли, содержащие катализатор, и капли распыленной уксусной кислоты объединяются вместе и увеличиваются до капель такого диаметра, которые могут быть легко удалены с помощью улавливающего устройства, а затем эти капли удаляют и извлекают из них катализатор, тем самым снижая потери катализатора. Распылительное устройство можно использовать либо отдельно, либо в сочетании с тарелками или насадкой и т.д., так что газовую фазу после мгновенного испарения очищают в скруббере тарелками или насадкой, и при этом дополнительно удаляют катализатор. Например, скруббер для газофазного компонента может представлять собой отдельное распылительное устройство, тарелки или насадку; альтернативно, он может быть выполнен таким образом, чтобы газофазные компоненты, которые были мгновенно испарены, могли последовательно проходить через тарелки или насадку и распылительное устройство.

В настоящем изобретении улавливающее устройство предпочтительно представляет собой сетку из волокон, которая может представлять собой сетку из пучков волокон или сетку из волоконной проволоки. Примерами волокон могут быть стеклянные волокна, углеродные волокна, пластиковые волокна или керамические волокна. Сетка из волокон использует инерцию капель жидкости и проявляет функции столкновения, конденсации, зацепления (молекулярное натяжение), а также другие эффекты на волокнах, таким образом заставляя капли собираться вместе и сливаться. Сетка из волокон может удалять 99% капель диаметром по меньшей мере 3 мкм и 98% капель диаметром до 3 мкм. Сетка из волокон по настоящему изобретению может обеспечить более высокий эффект удаления капель по сравнению с обычным улавливающим устройством с проволочной сеткой, известным в уровне техники, и в результате образуются большие капли, которые возвращают в каталитическую систему, таким образом уменьшая потери катализатора. Улавливающее устройство с сеткой из волокон можно использовать либо отдельно, либо в сочетании с существующими улавливающими устройствами, такими как улавливающее устройство с проволочной сеткой или пластинчатое улавливающее устройство для жидкости и т.д. Существующие улавливающие устройства могут удалять капли из газовой фазы, при этом улавливающее устройство с проволочной сеткой может удалять 99,8% капель жидкости, имеющих диаметр по меньшей мере 10 мкм, а пластинчатое улавливающее устройство для жидкости может удалять 98% капель жидкости, имеющих диаметр по меньшей мере 10 мкм.

Предпочтительно, ловушка для катализатора по настоящему изобретению может включать следующие координационные схемы: 1) сетка из волокон, улавливающее устройство с проволочной сеткой или пластинчатое улавливающее устройство для жидкости, распылительное устройство, тарелка или насадка; 2) сетка из волокон, тарелка или насадка; 3) сетка из волокон, улавливающее устройство с проволочной сеткой или пластинчатое улавливающее устройство для жидкости, распылительное устройство; 4) сетка из волокон, распылительное устройство, тарелка или насадка; 5) улавливающее устройство с проволочной сеткой или пластинчатое улавливающее устройство для жидкости, распылительное устройство, тарелка или насадка.

Уксусная кислота, вытекающая из испарителя мгновенного испарения, содержит металлические катализаторы, и в обычном устройстве, включающем секцию извлечения, потеря катализатора обычно составляет 0,18 г/т уксусной кислоты, следовательно, в настоящем изобретении добавлено устройство для улавливания катализатора, которое может значительно снизить потери катализатора, при этом расход катализатора можно снизить до 0,03-0,1 г/т.

Товарную уксусную кислоту извлекают сбоку из средней части колонны тяжелого компонента, а второй головной легкий компонент рециркулируют из ее верхней части в среднюю часть колонны легкого компонента.

Колонна тяжелого компонента имеет 60-100 тарелок, внутреннее рабочее давление от -0,05 МПа изб. до 0,2 МПа изб., температуру верхней части 100-140°С; а товарную уксусную кислоту извлекают на уровне от 2-й до 8-й тарелки.

Колонна легкого компонента имеет 50-80 тарелок, внутреннее рабочее давление от 0,05 МПа изб. до 0,2 МПа изб., температуру верхней части 90-140°С и температуру нижней части колонны 145-165°С.

В настоящем изобретении товарную уксусную кислоту извлекают сбоку, а головной легкий компонент из колонны тяжелого компонента рециркулируют в колонну легкого компонента. По сравнению с технологией предшествующего уровня техники, в которой уксусную кислоту извлекают из верхней части колонны тяжелого компонента, товарная уксусная кислота, полученная в соответствии с настоящей заявкой, имеет гораздо более высокую чистоту, вплоть до уровня первого класса. В предшествующем уровне техники уксусную кислоту извлекают из верхней части колонны. Для того, чтобы гарантировать чистоту уксусной кислоты, кубовое вещество колонны из колонны легкого компонента не должно содержать легкий компонент, в противном случае этот легкий компонент, имеющий более низкую температуру кипения, обязательно будет выделяться из верхней части колонны тяжелого компонента, таким образом, влияя на качество уксусной кислоты, и колонну легкого компонента необходимо строго контролировать. В настоящем изобретении уксусную кислоту извлекают из боковой части, а головной легкий компонент из колонны тяжелого компонента рециркулируют в колонну легкого компонента. Таким образом, с помощью способа по настоящему изобретению можно легко производить товарную уксусную кислоту более высокой чистоты, намного легче контролировать ее качество, которое выше, чем качество продукта, извлекаемого из верхней части колонны.

Первый головной легкий компонент, полученный из колонны легкого компонента, направляют в конденсатор для конденсации, а затем направляют в приемный резервуар для конденсата для газожидкостного разделения, полученное таким образом газофазное вещество направляют в абсорбционную колонну, а часть жидкофазного вещества направляют через второй циркуляционный насос обратно в реактор.

Второй циркуляционный насос представляет собой насос с регулируемой частотой, применимый для рабочей среды с плотностью в диапазоне 1000-2000 кг/м3.

Пар, полученный из верхней части колонны легкого компонента, конденсируется в конденсаторе с получением жидкофазных компонентов: воды, уксусной кислоты, метилиодида и метилацетата, которые необходимо рециркулировать в реактор. В способе предшествующего уровня техники используют сепаратор для разделения жидкостей, также известный как жидкостно-жидкостный фазовый сепаратор, для разделения жидкофазных компонентов на две фазы. Жидкая тяжелая фаза в основном содержит метилиодид, имеющий плотность около 2000 кг/м3; а жидкая легкая фаза включает воду, уксусную кислоту и метилацетат, и эта фаза имеет плотность около 1000 кг/м3. Из-за значительной разницы в плотности жидкостей этих двух фаз необходимо использовать два насоса, то есть насос для тяжелой фазы и насос для легкой фазы, для раздельной подачи этих двух фаз. Это связано с тем, что насосы следует выбирать в зависимости от плотности перекачиваемой через них рабочей среды. С другой стороны, в настоящем изобретении предусмотрен насос с регулируемой частотой, который применим для большего количества рабочих сред, следовательно, два жидкофазных вещества можно транспортировать с использованием одного насоса без использования жидкостно-жидкостного сепаратора. Жидкостно-жидкостный сепаратор имеет сложную внутреннюю структуру и сложен в эксплуатации и управлении. Поэтому использование насоса с регулируемой частотой значительно повышает стабильность системы. Количество насосов уменьшено с двух комплектов до одного комплекта, что снижает инвестиции в оборудование и затраты на техническое обслуживание.

Оборудование верхней части колонны легкого компонента согласно настоящему изобретению также может быть сконструировано таким образом, чтобы содержать жидкостно-жидкостный сепаратор и два насоса предшествующего уровня техники: первый головной легкий компонент колонны легкого компонента вводят в конденсатор, а затем разделяют в жидкостно-жидкостном сепараторе с получением жидкофазного тяжелого компонента, жидкофазного легкого компонента и газофазного компонента. Часть жидкой тяжелой фазы и жидкой легкой фазы направляют обратно в реактор с применением, соответственно, третьего циркуляционного насоса и четвертого циркуляционного насоса, а газофазный компонент направляют в абсорбционную колонну.

Третий циркуляционный насос применим для рабочей среды, имеющей плотность в диапазоне 1200-2200 кг/м3, а четвертый циркуляционный насос применим для рабочей среды, имеющей плотность в диапазоне 800-1500 кг/м3.

Настоящее изобретение обладает следующими преимуществами по сравнению с предшествующим уровнем техники:

(1) Реактор термически связан с ректификационной колонной тяжелого компонента, для того чтобы полностью использовать тепло реакции, что экономит потребление пара среднего давления и охлаждающей циркуляционной воды, а также отвечает требованиям энергосбережения и сокращения выбросов;

(2) Уксусную кислоту извлекают сбоку из колонны тяжелого компонента, а головной легкий компонент рециркулируют в колонну легкого компонента, что существенно повышает чистоту товарной уксусной кислоты и при этом можно легко обеспечить качество товарной уксусной кислоты;

(3) Что касается колонны легкого компонента, насос с регулируемой частотой используют для одновременной подачи как тяжелой фазы, так и легкой фазы, которые расслаиваются в приемном резервуаре для конденсата в верхней части колонны, вместе обратно в реактор, что исключает потребность в жидкостно-жидкостном фазовом сепараторе со сложной внутренней структурой, низкой работоспособностью и управляемостью, и при этом повышается стабильность работы системы;

(4) Добавлена ловушка для катализатора с целью снижения потерь катализатора и производственных затрат;

(5) Настоящее изобретение обеспечивает улучшенную экономическую эффективность технологической системы за счет улучшения энергосбережения, извлечения катализатора, а также обеспечивает товарную уксусную кислоту лучшего качества.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

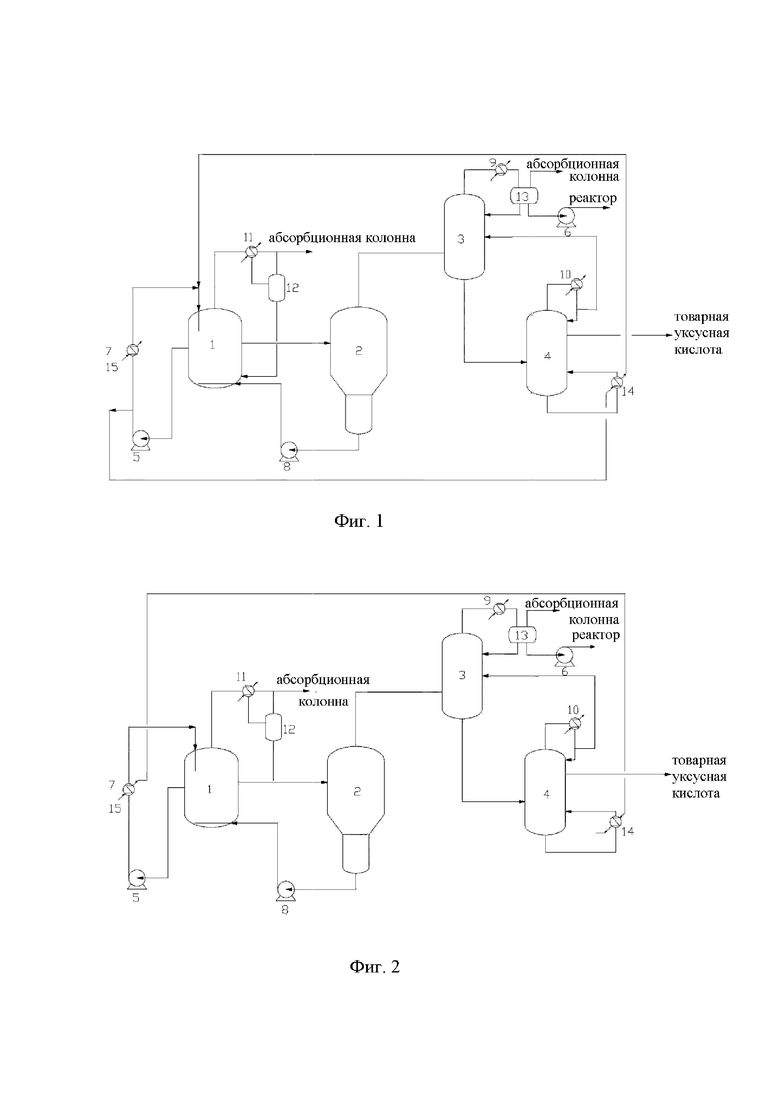

На Фиг. 1 показана технологическая схема способа в соответствии с Примером 1 по настоящему изобретению;

На Фиг. 2 показана технологическая схема способа в соответствии с Примером 2 по настоящему изобретению;

Обозначения на чертежах: 1 - реактор, 2 - испаритель мгновенного испарения, 3 -колонна легкого компонента, 4 - колонна тяжелого компонента, 5 - первый циркуляционный насос, 6 - второй циркуляционный насос, 7 - внешний циркуляционный теплообменник, 8 - циркуляционный насос для главного катализатора, 9 - первый конденсатор, 10 - второй конденсатор, 11 - третий конденсатор, 12 - газожидкостной сепаратор, 13 - приемный резервуар для конденсата, 14 - ребойлер кубового продукта колонны, 15 - обессоленная вода и 16 - ловушка для катализатора.

КОНКРЕТНОЕ ВОПЛОЩЕНИЕ

Настоящее изобретение ниже будет подробно описано со ссылкой на конкретные воплощения. Следующие примеры помогут специалистам в данной области техники лучше понять настоящее изобретение, но они никоим образом не ограничивают настоящее изобретение. Следует отметить, что специалисты в данной области техники могут сделать некоторые модификации и улучшения, не выходя за рамки концепции настоящего изобретения, и все они подпадают под объем защиты настоящего изобретения.

Пример 1

Технологический способ получения уксусной кислоты путем карбонилирования метанола с применением реактора, термически связанного с ректификационной колонной, технологическая схема которого показана на Фиг. 1, включает следующее:

(1) Реакция карбонилирования

Метанол и СО вводят в реактор 1 для реакции карбонилирования, катализатор реакции может включать различные катализаторы, обычно используемые в реакции карбонилирования метанола, в соответствии с предшествующим уровнем техники в соответствующей области техники. Например, главный катализатор может включать по меньшей мере один катализатор, выбранный из родия, родийсодержащих соединений, иридия, иридийсодержащих соединений, рутения и рутенийсодержащих соединений; со катализатор может включать любые сокатализаторы, обычно используемые для реакции карбонилирования метанола в соответствующей области техники, такие как метилиодид. Температуру реакционной жидкости в реакторе 1 поддерживают на уровне 200°С, давление поддерживают на уровне 2,6 МПа изб., а молярное соотношение между метанолом и СО поддерживают на уровне 1,3 (1:1,3). Газофазный компонент, полученный из верхней части реактора 1, направляют через третий конденсатор 11 в газожидкостный сепаратор 12 для конденсации, таким образом, в газожидкостном сепараторе 12 разделяют жидкую фазу и неконденсирующийся газ. Жидкую фазу рециркулируют в реактор 1, а неконденсирующийся газ направляют в абсорбционную колонну.

(2) Мгновенное испарение

Реакционную жидкость, полученную из реактора 1, направляют в испаритель 2 мгновенного испарения для мгновенного испарения, таким образом, реакционную жидкость разделяют в нем с получением жидкофазного компонента и газофазного компонента. Жидкофазный компонент рециркулируют через циркуляционный насос 8 для главного катализатора обратно в нижнюю часть реактора 1. Рабочие параметры колонны мгновенного испарения могут быть выбраны со ссылкой на рабочие параметры, обычно известные из предшествующего уровня техники.

(3) Улавливание катализатора

Газофазный компонент, полученный из испарителя 2 мгновенного испарения, направляют в ловушку для катализатора для улавливания катализатора, при этом ловушка 16 для катализатора включает скруббер для газофазного компонента и улавливающее устройство внутри нее. После прохождения через скруббер для газофазного компонента содержащие катализатор пары уксусной кислоты, которая была подвергнута мгновенному испарению, образуют более крупные частицы-капли, которые удаляют с помощью улавливающего устройства, тем самым значительно повышая степень извлечения катализатора.

В частности, скруббер для газофазного компонента включает комбинацию распылительного устройства и тарелок или насадок, расположенных последовательно; а улавливающее устройство включает комбинацию сетки из волокон, улавливающего устройства с проволочной сеткой или пластинчатого улавливающего устройства для жидкости, расположенных последовательно.

(4) Колонна легкого компонента

Газофазный компонент, полученный из испарителя 2 мгновенного испарения, направляют в колонну 3 легкого компонента для разделения, при этом легкий компонент удаляют, и в верхней части колонны получают первый головной легкий компонент. Легкий компонент состоит из неконденсирующегося газа, воды, метилацетата, метилиодида, метанола; в нижней части колонны получают первый кубовый тяжелый компонент колонны, и этот тяжелый компонент состоит из воды, уксусной кислоты и небольшого количества побочного продукта - пропионовой кислоты. Колонна 3 легкого компонента имеет 50 тарелок, рабочее давление в колонне составляет 0,05 МПа изб., температура верхней части колонны составляет 90°С, температура нижней части колонны составляет 145°С и флегмовое число колонны равно 1.

Головная газовая фаза, полученная из колонны легкого компонента, конденсируется, проходя через первый конденсатор 9, а затем ее направляют в приемный резервуар 13 для конденсата и подвергают в нем газожидкостному разделению. Полученное таким образом газофазное вещество представляет собой неконденсирующийся газ, и его направляют в абсорбционную колонну. Часть жидкофазного вещества циркулируют, а другую часть направляют через второй циркуляционный насос 6 в реактор 1. Поскольку жидкофазное вещество состоит из воды, метилацетата, метилиодида и метанола, эти компоненты подвергают жидкостно-жидкостному фазовому разделению. Полученная таким образом жидкая тяжелая фаза в основном включает метилиодид, имеющий плотность около 2000 кг/м3; а жидкая легкая фаза включает воду, уксусную кислоту и метилацетат и имеет плотность около 1000 кг/м3. Из-за большой разницы их плотностей, в качестве вторичного циркуляционного насоса 6 используют насос с регулируемой частотой, применимый для рабочей среды, имеющей плотность в диапазоне 1000-2000 кг/м3.

(5) Колонна тяжелого компонента

Первый кубовый тяжелый компонент колонны направляют в колонну 4 тяжелого компонента для разделения, таким образом удаляют данный тяжелый компонент. Головная газовая фаза, полученная из колонны 1 тяжелого компонента, конденсируется во втором конденсаторе 10, а затем жидкую фазу рециркулируют в колонну 4 тяжелого компонента, и жидкую фазу извлекают в виде легкого компонента и рециркулируют в колонну 3 легкого компонента. Колонна 4 тяжелого компонента снабжена боковым отводящим трубопроводом. Товарную уксусную кислоту получают путем извлечения сбоку в средней части колонны 4 тяжелого компонента, а тяжелый компонент извлекают из нижней части колонны. Колонна 4 тяжелого компонента имеет 82 тарелки, рабочее давление в колонне составляет 0 МПа изб., температура верхней части колонны составляет 118°С, а температура нижней части колонны составляет 150°С; товарная уксусная кислота может быть извлечена на уровне от 2-й до 8-й тарелки.

(6) Термическая связь реактора с нижней частью колонны тяжелого компонента Реакционную жидкость в реакторе 1 направляют через первый циркуляционный насос 5 и разделяют на два потока, при этом один из потоков направляют в трубы ребойлера 14 кубового продукта колонны 4 тяжелого компонента, а кубовое вещество колонны, полученное из колонны 4 тяжелого компонента, пропускают через кожух ребойлера кубового продукта колонны. Реакционная жидкость, имеющая высокую температуру, отдает тепло кубовому веществу колонны, полученному из колонны 4 тяжелого компонента, и реакционную жидкость, вытекающую из ребойлера 14 кубового продукта колонны, рециркулируют в реактор 1. Для поддержания стабильности температуры реакции в реакторе 1, другой поток реакционной жидкости, прошедший через первый циркуляционный насос 5, вводят во внешний циркуляционный теплообменник 7 для охлаждения, после чего его рециркулируют в реактор 1.

В этом примере ребойлер колонны тяжелого компонента может быть либо непосредственно нагрет реакционной жидкостью, либо нагрет паром, генерируемым реакционной жидкостью. С одной стороны, можно отводить теплоту реакции, что обеспечивает стабильность температуры в реакторе и повышает стабильность протекания реакции. С другой стороны, теплота реакции эффективно используется, что экономит расход пара. Основываясь на моделировании, проведенном с использованием производственных данных при осуществлении процесса с производительностью 400000 тонн, способ по настоящему изобретению обеспечивает экономию 5-30 тонн пара в час и экономию 300-500 тонн циркуляционной воды в час. Основываясь на экономическом расчете процесса, приведенного в настоящем примере, при производстве 400000 тонн уксусной кислоты можно сэкономить 3680 китайских юаней в час на производственные затраты, и производственные затраты могут быть снижены примерно на 73,6 китайских юаней на тонну уксусной кислоты (180 китайских юаней на тонну пара и 0,2 китайского юаня на тонну циркуляционной воды).

Пример 2

Технологический способ получения уксусной кислоты путем карбонилирования метанола с применением реактора, термически связанного с ректификационной колонной, технологическая схема которого показана на Фиг. 1, включает следующее:

(1) Реакция карбонилирования

Метанол и СО вводят в реактор 1 для реакции карбонилирования, катализатор реакции может включать различные катализаторы, обычно используемые в реакции карбонилирования метанола, в соответствии с предшествующим уровнем техники в соответствующей области техники. Например, главный катализатор может включать по меньшей мере один катализатор, выбранный из родия, родийсодержащих соединений, иридия, иридийсодержащих соединений, рутения и рутенийсодержащих соединений; со катализатор может включать любые сокатализаторы, обычно используемые для реакции карбонилирования метанола в соответствующей области техники, такие как метилиодид. Температуру реакционной жидкости в реакторе 1 поддерживают на уровне 220°С, давление поддерживают на уровне 3 МПа изб., а молярное соотношение между метанолом и СО поддерживают на уровне 1:1. Газофазный компонент, полученный из верхней части реактора 1, направляют через третий конденсатор 11 и затем направляют в газожидкостный сепаратор 12 для конденсации, таким образом, в газожидкостном сепараторе 12 разделяют жидкую фазу и неконденсирующийся газ. Жидкую фазу рециркулируют в реактор 1, а неконденсирующийся газ направляют в абсорбционную колонну.

(2) Мгновенное испарение

Реакционную жидкость, полученную из реактора 1, направляют в испаритель 2 мгновенного испарения для мгновенного испарения, таким образом, реакционную жидкость разделяют в нем с получением жидкофазного компонента и газофазного компонента. Жидкофазный компонент рециркулируют через циркуляционный насос 8 для главного катализатора в нижнюю часть реактора 1. Рабочие параметры колонны мгновенного испарения могут быть выбраны со ссылкой на рабочие параметры, обычно известные из предшествующего уровня техники.

(3) Улавливание катализатора

Газофазный компонент, полученный из испарителя 2 мгновенного испарения, направляют в ловушку для катализатора для улавливания катализатора, при этом ловушка 16 для катализатора включает скруббер для газофазного компонента и улавливающее устройство внутри нее. После прохождения через скруббер для газофазного компонента содержащие катализатор пары уксусной кислоты, которая была подвергнута мгновенному испарению, образуют более крупные частицы-капли, которые удаляют при прохождении через улавливающее устройство, тем самым значительно повышая степень извлечения катализатора.

В частности, сетка из волокон, улавливающее устройство с проволочной сеткой или пластинчатое улавливающее устройство для жидкости и распылительное устройство расположены последовательно сверху вниз в ловушке 16 для катализатора.

(4) Колонна легкого компонента

Газофазный компонент, полученный из испарителя 2 мгновенного испарения, направляют в колонну 3 легкого компонента для разделения, при этом легкий компонент удаляют, и в верхней части колонны получают первый головной легкий компонент. Легкий компонент состоит из неконденсирующегося газа, воды, метилацетата, метилиодида, метанола; в нижней части колонны получают первый кубовый тяжелый компонент колонны, и этот тяжелый компонент состоит из воды, уксусной кислоты и небольшого количества побочного продукта - пропионовой кислоты. Колонна 3 легкого компонента имеет 80 тарелок, рабочее давление в колонне составляет 0,2 МПа изб., температура верхней части колонны составляет 140°С, температура нижней части колонны составляет 165°С и флегмовое число в колонне составляет 0,5.

Головная газовая фаза, полученная из колонны легкого компонента, конденсируется, проходя через первый конденсатор 9, а затем ее направляют в приемный резервуар 13 для конденсата и подвергают в нем газожидкостному разделению. Полученное таким образом газофазное вещество представляет собой неконденсирующийся газ, и его направляют в абсорбционную колонну. Часть жидкофазного вещества циркулируют, а другую часть направляют через второй циркуляционный насос 6 в реактор 1. Поскольку жидкофазное вещество состоит из воды, метилацетата, метилиодида и метанола, эти компоненты подвергают жидкостно-жидкостному фазовому разделению. Полученная таким образом жидкая тяжелая фаза в основном включает метилиодид, имеющий плотность около 2000 кг/м3; а жидкая легкая фаза включает воду, уксусную кислоту и метилацетат и имеет плотность около 1000 кг/м3. Из-за большой разницы их плотностей, в качестве вторичного циркуляционного насоса 6 используют насос с регулируемой частотой, применимый для рабочей среды, имеющей плотность в диапазоне 1000-2000 кг/м3.

(5) Колонна тяжелого компонента

Первый кубовый тяжелый компонент колонны направляют в колонну 4 тяжелого компонента для разделения, таким образом удаляют данный тяжелый компонент. Головная газовая фаза, полученная из колонны 1 тяжелого компонента, конденсируется во втором конденсаторе 10, а затем жидкую фазу рециркулируют в колонну 4 тяжелого компонента, а газовую фазу извлекают в виде легкого компонента и рециркулируют в колонну 3 легкого компонента. Колонна 4 тяжелого компонента снабжена боковым отводящим трубопроводом. Товарную уксусную кислоту получают путем извлечения сбоку в средней части колонны 4 тяжелого компонента, а тяжелый компонент извлекают из нижней части колонны. Колонна 4 тяжелого компонента имеет 100 тарелок, рабочее давление в колонне составляет 0,2 МПа изб., температура верхней части колонны составляет 156°С, а температура нижней части колонны составляет 165°С; товарная уксусная кислота может быть извлечена на уровне от 2-й до 8-й тарелки.

(6) Термическая связь реактора с нижней частью колонны тяжелого компонента Реакционную жидкость в реакторе 1 направляют через первый циркуляционный

насос 5 и затем направляют в кожух внешнего циркуляционного теплообменника 7, а обессоленную воду 15 подают во внутреннее пространство внешнего циркуляционного теплообменника 7. Обессоленная вода 15 нагревается веществом реактора 1 с получением нагретого пара, имеющего температуру 200°С. Реакционную жидкость, выходящую из выпускного отверстия внешнего циркуляционного теплообменника 7, рециркулируют в реактор 1. Нагретый пар, выходящий из выпускного отверстия циркуляционного теплообменника, направляют в ребойлер 14 кубового продукта колонны 4 тяжелого компонента для обмена теплом с кубовым веществом колонны, полученным из колонны тяжелого компонента. Кубовое вещество колонны, полученное из колонны 4 тяжелого компонента, имеет температуру 165°С. Для поддержания стабильности температуры реакции в реакторе 1, реакционную жидкость, прошедшую через внешний циркуляционный теплообменник 7, можно направить в охладитель, в котором реакционную жидкость охлаждают до подходящей температуры, так что температуру реакционной жидкости в реакторе поддерживают в заданном диапазоне. Кроме того, расход обессоленной воды можно увеличить, чтобы получить большее количество пара низкого давления, а избыточный пар низкого давления можно направить в другие места, где требуется тепло.

Пример 3

Основная технологическая схема в этом примере идентична схеме в Примере 1, за исключением того, что головную газовую фазу из колонны легкого компонента в этом примере направляют в жидкостно-жидкостной сепаратор для газожидкостного разделения, а рабочие параметры всей установки для проведения технологического процесса варьируют. В частности, технологическая схема процесса выглядит следующим образом:

(1) Реакция карбонилирования

Метанол и СО вводят в реактор 1 для реакции карбонилирования, катализатор реакции может включать различные катализаторы, обычно используемые в реакции карбонилирования метанола, в соответствии с предшествующим уровнем техники в соответствующей области техники. Например, главный катализатор может включать по меньшей мере один катализатор, выбранный из родия, родийсодержащих соединений, иридия, иридийсодержащих соединений, рутения и рутенийсодержащих соединений; сокатализатор может включать любые сокатализаторы, обычно используемые для реакции карбонилирования метанола в соответствующей области техники, такие как метилиодид. Температуру реакционной жидкости в реакторе 1 поддерживают на уровне 180°С, давление поддерживают на уровне 2,6 МПа изб., а молярное соотношение между метанолом и СО поддерживают на уровне 1:1. Газофазный компонент, полученный из верхней части реактора 1, направляют через третий конденсатор 11, а затем его направляют в газожидкостный сепаратор 12 для конденсации, таким образом, в газожидкостном сепараторе 12 разделяют жидкую фазу и неконденсирующийся газ. Жидкую фазу рециркулируют в реактор 1, а неконденсирующийся газ направляют в абсорбционную колонну.

(2) Мгновенное испарение

Реакционную жидкость, полученную из реактора 1, направляют в испаритель 2 мгновенного испарения для мгновенного испарения, таким образом, реакционную жидкость разделяют в нем с получением жидкофазного компонента и газофазного компонента. Жидкофазный компонент рециркулируют через циркуляционный насос 8 для главного катализатора в нижнюю часть реактора 1. Рабочие параметры колонны мгновенного испарения могут быть выбраны со ссылкой на рабочие параметры, обычно известные из предшествующего уровня техники.

(3) Улавливание катализатора

Газофазный компонент, полученный из испарителя 2 мгновенного испарения, направляют в ловушку для катализатора для улавливания катализатора, при этом ловушка 16 для катализатора включает скруббер для газофазного компонента и улавливающее устройство внутри нее. После прохождения через скруббер для газофазного компонента содержащие катализатор пары уксусной кислоты, которая была подвергнута мгновенному испарению, образуют более крупные частицы-капли, которые удаляют при прохождении через улавливающее устройство, тем самым значительно повышая степень извлечения катализатора.

В частности, сетка из волокон, распылительное устройство и тарелки или насадки расположены последовательно сверху вниз в ловушке 16 для катализатора. (4) Колонна легкого компонента

Газофазный компонент, полученный из испарителя 2 мгновенного испарения, направляют в колонну 3 легкого компонента для разделения, при этом легкий компонент удаляют, и в верхней части колонны получают первый головной легкий компонент. Легкий компонент состоит из неконденсирующегося газа, воды, метилацетата, метилиодида, метанола; в нижней части колонны получают первый кубовый тяжелый компонент колонны, и этот тяжелый компонент состоит из воды, уксусной кислоты и небольшого количества побочного продукта - пропионовой кислоты. Колонна 3 легкого компонента имеет 80 тарелок, рабочее давление в колонне составляет 0,2 МПа изб., температура верхней части колонны составляет 140°С, температура нижней части колонны составляет 165°С и флегмовое число в колонне составляет 0,5.

Головная газовая фаза, полученная из колонны легкого компонента, конденсируется, проходя через первый конденсатор 9, а затем ее направляют в приемный резервуар 13 для конденсата и подвергают в нем газожидкостному разделению. Полученное таким образом газофазное вещество представляет собой неконденсирующийся газ, и его направляют в абсорбционную колонну. Часть жидкофазного вещества циркулируют, а другую часть направляют через второй циркуляционный насос 6 в реактор 1. Поскольку жидкофазное вещество состоит из воды, метилацетата, метилиодида и метанола, эти компоненты подвергают жидкостно-жидкостному фазовому разделению. Полученная таким образом жидкая тяжелая фаза в основном включает метилиодид, имеющий плотность около 2000 кг/м3; а жидкая легкая фаза включает воду, уксусную кислоту и метилацетат и имеет плотность около 1000 кг/м3. Из-за большой разницы их плотностей, в качестве вторичного циркуляционного насоса 6 в данном примере используют насос с регулируемой частотой, применимый для рабочей среды, имеющей плотность в диапазоне 1000-2000 кг/м3.

(5) Колонна тяжелого компонента

Первый кубовый тяжелый компонент колонны направляют в колонну 4 тяжелого компонента для разделения, таким образом удаляют данный тяжелый компонент. Головная газовая фаза, полученная из колонны 1 тяжелого компонента, конденсируется во втором конденсаторе 10, а затем жидкую фазу рециркулируют в колонну 4 тяжелого компонента, а газовую фазу извлекают в виде легкого компонента и рециркулируют в колонну 3 легкого компонента. Колонна 4 тяжелого компонента снабжена боковым отводящим трубопроводом. Товарную уксусную кислоту получают путем извлечения сбоку в средней части колонны 4 тяжелого компонента, а тяжелый компонент извлекают из нижней части колонны. Колонна 4 тяжелого компонента имеет 60 тарелок, рабочее давление в колонне составляет -0,05 МПа изб., температура верхней части колонны составляет 97°С, а температура нижней части колонны составляет 130°С; товарная уксусная кислота может быть извлечена на уровне от 2-й до 8-й тарелки.

(6) Термическая связь реактора с колонной тяжелого компонента Реакционную жидкость в реакторе 1 направляют через первый циркуляционный

насос 5 и затем направляют в кожух внешнего циркуляционного теплообменника 7, а обессоленную воду 15 подают во внутреннее пространство внешнего циркуляционного теплообменника 7. Обессоленная вода 15 нагревается веществом реактора 1 с получением нагретого пара, имеющего температуру 160°С. Реакционную жидкость, выходящую из выпускного отверстия внешнего циркуляционного теплообменника 7, рециркулируют в реактор 1. Нагретый пар, выходящий из выпускного отверстия циркуляционного теплообменника, направляют в ребойлер 14 кубового продукта колонны 4 тяжелого компонента для обмена теплом с кубовым веществом колонны, полученным из колонны тяжелого компонента. Кубовое вещество колонны, полученное из колонны 4 тяжелого компонента, имеет температуру 130°С. Для поддержания стабильности температуры реакции в реакторе 1, реакционную жидкость, прошедшую через внешний циркуляционный теплообменник 7, можно направить в охладитель, в котором реакционную жидкость охлаждают до подходящей температуры, так что температуру реакционной жидкости в реакторе поддерживают в заданном диапазоне. Кроме того, расход обессоленной воды можно увеличить, чтобы получить большее количество пара низкого давления, а избыточный пар низкого давления можно направить в другие места, где требуется тепло.

Первый головной легкий компонент, полученный из колонны легкого компонента, вводят в конденсатор и затем разделяют в жидкостно-жидкостном сепараторе с получением жидкофазного тяжелого компонента, жидкофазного легкого компонента и газофазного компонента. Часть жидкой тяжелой фазы и жидкой легкой фазы направляют обратно в реактор 1 с применением, соответственно, третьего циркуляционного насоса и четвертого циркуляционного насоса, а газофазный компонент направляют в абсорбционную колонну. Третий циркуляционный насос имеет плотность рабочей среды 2000 кг/м3, а четвертый циркуляционный насос имеет плотность плотности рабочей среды 1000 кг/м3.

Конкретные воплощения настоящего изобретения были описаны выше. Следует понимать, что настоящее изобретение не ограничено указанными выше конкретными воплощениями, и специалисты в данной области техники, не выходя за рамки объема формулы изобретения, могут вносить различные изменения или модификации, которые не влияют на сущность настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА УКСУСНОЙ КИСЛОТЫ ПУТЕМ КАРБОНИЛИРОВАНИЯ МЕТАНОЛА НИЗКОГО ДАВЛЕНИЯ | 2020 |

|

RU2786454C1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1992 |

|

RU2065850C1 |

| СПОСОБ ОЧИСТКИ УКСУСНОЙ КИСЛОТЫ И/ИЛИ УКСУСНОГО АНГИДРИДА ОТ ПРИМЕСЕЙ ИОДИДОВ | 1992 |

|

RU2072981C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОДАЧИ ПАРА ИЗ ОСУШИТЕЛЬНОЙ КОЛОННЫ В КОЛОННУ ДЛЯ ЛЕГКИХ ФРАКЦИЙ | 2011 |

|

RU2564021C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА УКСУСНОЙ КИСЛОТЫ С УЛУЧШЕННОЙ ОЧИСТКОЙ | 2008 |

|

RU2478608C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ С ПОВЫШЕННОЙ ПРОИЗВОДИТЕЛЬНОСТЬЮ | 2008 |

|

RU2470909C2 |

| УДАЛЕНИЕ АЛЬДЕГИДОВ ПРИ ПОЛУЧЕНИИ УКСУСНОЙ КИСЛОТЫ | 2013 |

|

RU2595035C1 |

| ПОЛУЧЕНИЕ УКСУСНОЙ КИСЛОТЫ | 2009 |

|

RU2503652C2 |

| УТИЛИЗАЦИЯ ТЕПЛА РЕАКЦИИ УКСУСНОЙ КИСЛОТЫ В ДРУГИХ ТЕХНОЛОГИЧЕСКИХ УСТАНОВКАХ | 2005 |

|

RU2397157C2 |

| СПОСОБ УМЕНЬШЕНИЯ И/ИЛИ УДАЛЕНИЯ ПЕРМАНГАНАТВОССТАНАВЛИВАЮЩИХ СОЕДИНЕНИЙ И С АЛКИЛИОДИДНЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2181715C2 |

Изобретение относится к области органической химии, конкретно к способу получения уксусной кислоты карбонилированием метанола в присутствии катализатора с применением реактора, термически связанного с ректификационной колонной. Способ включает введение метанола и СО в реактор (1) для реакции карбонилирования, подачу реакционной жидкости из выпускного отверстия реактора (1) в испаритель (2) мгновенного испарения для получения жидкофазного и газофазного компонентов и рециркуляцию жидкофазного компонента в реактор (1). Подачу газофазного компонента в колонну (3) легкого компонента и его разделение осуществляют с получением первого головного легкого компонента и первого кубового тяжелого компонента колонны. Подачей первого кубового тяжелого компонента в колонну (4) тяжелого компонента и его разделением получают товарную уксусную кислоту. Способ характеризуется тем, что реакционную жидкость в реакторе (1) направляют через первый циркуляционный насос (5) и разделяют на два потока, при этом один из потоков направляют в ребойлер (14) кубового продукта колонны (4) для теплообмена посредством контакта, а затем направляют обратно в реактор (1), другой поток направляют во внешний циркуляционный теплообменник (7) для охлаждения, а после направляют обратно в реактор (1), при этом реакционная жидкость имеет температуру 180-220°С, а кубовое вещество колонны из колонны (4) тяжелого компонента имеет температуру 130-165°С. Техническим результатом изобретения является предоставление способа получения уксусной кислоты карбонилированием метанола с повышением энергоэффективности процесса и снижением выбросов. 7 з.п. ф-лы, 2 ил., 3 пр.

1. Технологический способ получения уксусной кислоты карбонилированием метанола в присутствии катализатора с применением реактора, термически связанного с ректификационной колонной, включающий:

введение метанола и СО в реактор (1) для реакции карбонилирования, подачу реакционной жидкости из выпускного отверстия реактора (1) в испаритель (2) мгновенного испарения для мгновенного испарения, тем самым разделяя ее с получением жидкофазного компонента и газофазного компонента, и рециркуляцию жидкофазного компонента в реактор (1); подачу газофазного компонента в колонну (3) легкого компонента и его разделение с получением первого головного легкого компонента и первого кубового тяжелого компонента колонны; подачу первого кубового тяжелого компонента в колонну (4) тяжелого компонента и его разделение с получением товарной уксусной кислоты;

отличающийся тем, что

реакционную жидкость в реакторе (1) направляют через первый циркуляционный насос (5) и разделяют на два потока, при этом один из потоков направляют в ребойлер (14) кубового продукта колонны (4) тяжелого компонента для теплообмена посредством контакта, а затем направляют обратно в реактор (1), другой поток направляют во внешний циркуляционный теплообменник (7) для охлаждения, а затем направляют обратно в реактор (1); реакционная жидкость имеет температуру 180-220°С, а кубовое вещество колонны из колонны (4) тяжелого компонента имеет температуру 130-165°С.

2. Технологический способ получения уксусной кислоты карбонилированием метанола с применением реактора, термически связанного с ректификационной колонной, по п.1, отличающийся тем, что газофазные компоненты, полученные в результате мгновенного испарения в испарителе (2) мгновенного испарения, сначала поступают в ловушку (16) для катализатора, из которой уловленный катализатор направляют обратно в нижнюю часть испарителя (2) мгновенного испарения, а затем газофазный компонент направляют в колонну (3) легкого компонента для разделения.

3. Технологический способ получения уксусной кислоты карбонилированием метанола с применением реактора, термически связанного с ректификационной колонной, по п.2, отличающийся тем, что ловушка (16) для катализатора содержит скруббер для газофазного компонента и улавливающее устройство внутри нее; скруббер для газофазного компонента содержит распылитель, через который протекает жидкофазный компонент, полученный из верхней части колонны (3) легкого компонента; а улавливающее устройство включает сетку из волокон.

4. Технологический способ получения уксусной кислоты карбонилированием метанола с применением реактора, термически связанного с ректификационной колонной, по п.1, отличающийся тем, что товарную уксусную кислоту извлекают сбоку из средней части колонны (4) тяжелого компонента, а второй головной легкий компонент рециркулируют из ее верхней части в среднюю часть колонны (3) легкого компонента.

5. Технологический способ получения уксусной кислоты карбонилированием метанола с применением реактора, термически связанного с ректификационной колонной, по п.4, отличающийся тем, что колонна (4) тяжелого компонента имеет 60-100 тарелок, внутреннее рабочее давление от -0,05 до 0,2 МПа изб., температуру верхней части 100-140°С; а товарную уксусную кислоту извлекают с уровня от 2-й до 8-й тарелки.

6. Технологический способ получения уксусной кислоты карбонилированием метанола с применением реактора, термически связанного с ректификационной колонной, по п.1, отличающийся тем, что колонна (3) легкого компонента имеет 50-80 тарелок, внутреннее рабочее давление от 0,05 до 0,2 МПа изб., температуру верхней части 90-140°С и температуру нижней части колонны 145-165°С.

7. Технологический способ получения уксусной кислоты карбонилированием метанола с применением реактора, термически связанного с ректификационной колонной, по п.1, отличающийся тем, что головной газофазный компонент, полученный из колонны (3) легкого компонента, направляют в конденсатор для конденсации, а затем направляют в приемный резервуар для конденсата для газожидкостного разделения, полученный таким образом неконденсирующийся газ направляют в абсорбционную колонну, а часть вещества жидкой фазы направляют через второй циркуляционный насос (6) и затем направляют обратно в реактор, второй циркуляционный насос (6) представляет собой насос с регулируемой частотой, применимый для рабочей среды, имеющей плотность в диапазоне 1000-2000 кг/м3.

8. Технологический способ получения уксусной кислоты карбонилированием метанола с применением реактора, термически связанного с ректификационной колонной, по п.1, отличающийся тем, что первый головной легкий компонент, полученный из колонны (3) легкого компонента, направляют через конденсатор, а затем разделяют в жидкостно-жидкостном сепараторе с получением жидкофазного тяжелого компонента, жидкофазного легкого компонента и газофазного компонента; часть жидкой тяжелой фазы и жидкой легкой фазы направляют обратно в реактор (1) с применением, соответственно, третьего циркуляционного насоса и четвертого циркуляционного насоса, а газофазный компонент направляют в абсорбционную колонну; третий циркуляционный насос применим для рабочей среды, имеющей плотность в диапазоне 1200-2200 кг/м3, а четвертый циркуляционный насос применим для рабочей среды, имеющей плотность в диапазоне 800-1500 кг/м3.

| WO 2012068429 A, 24.05.2012 | |||

| US 6114576 A, 05.09.2000 | |||

| JP 2017165693 A, 21.09.2017 | |||

| WO 2018146895 A, 16.08.2018 | |||

| УСТРОЙСТВО ДЛЯ КАРБОНИЛИРОВАНИЯ МЕТАНОЛА, ИМЕЮЩЕЕ АБСОРБЕР С ВОЗМОЖНОСТЬЮ ВЫБОРА ИЗ НЕСКОЛЬКИХ РАСТВОРИТЕЛЕЙ | 2009 |

|

RU2469783C2 |

Авторы

Даты

2023-06-07—Публикация

2020-08-27—Подача