ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к получению уксусной кислоты карбонилированием метанола. Более конкретно, изобретение относится к способу получения уксусной кислоты, который устраняет применение испарителя мгновенного действия (флэш-испарителя).

УРОВЕНЬ ТЕХНИКИ

Известно получение уксусной кислоты карбонилированием метанола (см. патент США №5817869). В современном способе получения уксусной кислоты реакционную смесь выводят из реактора и разделяют с помощью испарителя мгновенного действия на жидкостную фракцию, включающую катализатор и стабилизатор катализатора, и паровую фракцию, включающую полученную уксусную кислоту, реагенты, воду, метилиодид и загрязняющие примеси, образовавшиеся во время реакции карбонилирования. Затем жидкостную фракцию рециркулируют в реактор для карбонилирования. Затем паровую фракцию направляют в так называемую «дистилляцию головного погона». В дистилляции головного погона уксусную кислоту отделяют от других компонентов.

Дистилляция головного погона отделяет верхний погон, включающий метилиодид, воду, метанол и метилацетат, от потока уксусной кислоты, включающего уксусную кислоту, небольшое количество воды и тяжелые примеси. Поток уксусной кислоты пропускают в обезвоживающую колонну для удаления воды и затем подвергают так называемой «дистилляции хвостовых фракций» для удаления тяжелых примесей, таких как пропионовая кислота.

Одна проблема, связанная с современным способом, состоит в том, что катализатор, обычно дорогостоящие металлические родий или иридий, нельзя полностью извлечь вследствие уноса его в паровой фазе или оседания на стенках испарителя мгновенного действия.

Еще одна проблема, связанная с современным способом, заключается в том, что катализаторы часто дезактивируются во время газожидкостного разделения мгновенным испарением. Родиевые и иридиевые катализаторы требуют высокой концентрации воды для стабилизации. Во время газожидкостного разделения мгновенным испарением значительное количество воды переходит в паровую фазу, и тем самым родиевые и иридиевые катализаторы становятся нестабильными вследствие отсутствия воды на достаточном уровне.

Кроме того, оборудование для получения уксусной кислоты должно иметь высокую коррозионную стойкость. Испаритель мгновенного действия часто конструируют из коррозионностойких металлов, таких как сплавы Hastelloy B-2 и Zirconium 702. Эти металлы являются весьма дорогостоящими.

Требуется новый способ получения уксусной кислоты. В идеальном случае способ исключал бы применение испарителя мгновенного действия.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение представляет способ получения уксусной кислоты. Способ включает стадии, в которых проводят карбонилирование метанола с образованием реакционной смеси, включающей катализатор, стабилизатор катализатора, уксусную кислоту, метанол, метилиодид, метилацетат, воду и монооксид углерода, и вводят по меньшей мере часть реакционной смеси в дистилляционную колонну для разделения на кубовой поток, включающий катализатор и стабилизатор катализатора, поток бокового погона, включающий уксусную кислоту и воду, и поток верхнего погона, включающий метанол, метилацетат, метилиодид и воду. Способ согласно изобретению устраняет применение испарителя мгновенного действия.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Способ согласно изобретению включает карбонилирование метанола. Реакцию карбонилирования проводят в присутствии катализатора карбонилирования и стабилизатора катализатора. Пригодные катализаторы карбонилирования включают такие, которые известны в промышленном производстве уксусной кислоты. Примеры пригодных катализаторов карбонилирования включают родиевые катализаторы и иридиевые катализаторы.

Пригодные родиевые катализаторы указаны, например, в патенте США №5817869. Пригодные родиевые катализаторы включают металлический родий и соединения родия. Соединения родия предпочтительно выбирают из группы, состоящей из солей родия, оксидов родия, ацетатов родия, родийорганических соединений, координационных соединений родия и тому подобного и их смесей. Более предпочтительно соединения родия выбирают из группы, состоящей из Rh2(CO)4I2, Rh2(CO)4Br2, Rh2(CO)4Cl2, Rh(CH3CO2)2, Rh(CH3CO2)3, [H]Rh(CO)2I2, тому подобных и их смесей. Наиболее предпочтительно соединения родия выбирают из группы, состоящей из [H]Rh(CO)2I2, Rh(CH3CO2)2 и им подобных, а также их смесей.

Пригодные иридиевые катализаторы указаны, например, в патенте США №5932764. Пригодные иридиевые катализаторы включают металлический иридий и соединения иридия. Примеры пригодных соединений иридия включают IrCl3, IrI3, IrBr3, [Ir(CO)2I]2, [Ir(CO)2Cl]2, [Ir(CO)2Br]2, [Ir(CO)4I2]-Η+, [Ir(CO)2Br2]-H+, [Ir(CO)2I2]-Η+, [Ir(CH3)I3(CO)2]-H+, Ir4(CO)12, IrCl3 .4H2O, IrBr3 .4H2O, Ir3(CO)12, Ir2O3, IrO2, Ir(acac)(CO)2, Ir(acac)3, Ir(OAc)3, [Ir3O(OAc)6(H2O)3][OAc] и H2[IrCl6]. Соединения иридия предпочтительно выбирают из группы, состоящей из ацетатов, оксалатов, ацетоацетатов и им подобных, а также их смесей. Более предпочтительно соединения иридия представляют собой ацетаты.

Иридиевый катализатор предпочтительно используют с сокатализатором. Предпочтительные сокатализаторы включают металлы и соединения металлов, выбранные из группы, состоящей из осмия, рения, рутения, кадмия, ртути, цинка, галлия, индия и вольфрама, их соединений и тому подобного и их смесей. Более предпочтительные сокатализаторы выбирают из группы, состоящей из соединений рутения и соединений осмия. Наиболее предпочтительными сокатализаторами являются соединения рутения. Предпочтительно сокатализаторы представляют собой ацетаты.

Реакцию карбонилирования проводят в присутствии стабилизатора катализатора. Пригодные стабилизаторы катализатора включают таковые, известные в промышленности. В основном существуют два типа стабилизаторов катализатора. Первый тип стабилизатора катализатора представляет собой соль, такую как иодид металла, например иодид лития. Второй тип стабилизатора катализатора представляет собой несолевой стабилизатор. Предпочтительными несолевыми стабилизаторами являются оксиды пятивалентных элементов Группы VA (см. патент США №5817869). Более предпочтительны фосфиноксиды. Наиболее предпочтительным являются оксиды трифенилфосфина.

Реакцию карбонилирования предпочтительно проводят в присутствии воды. Концентрация присутствующей воды предпочтительно составляет от около 2 весовых процентов до около 14 весовых процентов в расчете на общий вес реакционной среды. Более предпочтительно концентрация воды варьирует от около 2 весовых процентов до около 10 весовых процентов. Наиболее предпочтительно концентрация воды составляет от около 4 весовых процентов до около 8 весовых процентов.

Реакцию карбонилирования предпочтительно проводят в присутствии метилацетата. Метилацетат может быть образован in situ. Если желательно, метилацетат может быть добавлен к реакционной смеси в качестве исходного материала. Концентрация метилацетата предпочтительно составляет от около 2 весовых процентов до около 20 весовых процентов в расчете на общий вес реакционной среды. Более предпочтительно концентрация метилацетата варьирует от около 2 весовых процентов до около 16 весовых процентов. Наиболее предпочтительно концентрация метилацетата составляет от около 2 весовых процентов до около 8 весовых процентов. Альтернативно для реакции карбонилирования могут быть использованы метилацетат или смесь метилацетата и метанола из потоков побочных продуктов гидролиза или метанолиза поливинилацетата.

Реакцию карбонилирования проводят в присутствии метилиодида. Метилиодид представляет собой активатор катализатора. Концентрация метилиодида предпочтительно составляет от около 0,6 весового процента до около 36 весовых процентов в расчете на общий вес реакционной среды. Более предпочтительно концентрация метилиодида варьирует от около 4 весовых процентов до около 24 весовых процентов. Наиболее предпочтительно концентрация метилиодида составляет от около 6 весовых процентов до около 20 весовых процентов. Альтернативно метилиодид может быть образован в реакторе для карбонилирования добавлением иодоводорода (HI).

В реактор для карбонилирования подают метанол и монооксид углерода. Метанол, подводимый в реакцию карбонилирования, может поступать из установки для получения метанола из синтез-газа или из любого другого источника. Метанол не реагирует непосредственно с монооксидом углерода с образованием уксусной кислоты. Он преобразуется в метилиодид реакцией с иодоводородом, присутствующим в реакторе для получения уксусной кислоты, и затем взаимодействует с монооксидом углерода и водой с образованием уксусной кислоты и регенерацией иодоводорода. Монооксид углерода не только становится частью молекулы уксусной кислоты, но также играет важную роль в формировании и стабилизации активного катализатора.

Реакцию карбонилирования предпочтительно проводят при температуре в пределах диапазона от около 150°С до около 250°С. Более предпочтительно реакцию проводят при температуре в пределах диапазона от около 150°С до около 200°С. Реакцию карбонилирования предпочтительно выполняют при давлении в пределах диапазона от около 200 psig (1378,8 кПа, манометрических) до около 1000 psig (6,894 МПа, манометрических). Более предпочтительно реакцию проводят при давлении в пределах диапазона от около 300 psig (2068,2 кПа, манометрических) до около 500 psig (3,447 МПа, манометрических).

Реакционную смесь отводят из реактора и вместо того, чтобы направлять в испаритель мгновенного действия, посылают непосредственно в дистилляционную колонну для разделения по меньшей мере на три потока: кубовой жидкостный поток, боковой жидкостный поток и головной паровой поток.

Дистилляционная колонна предпочтительно имеет по меньшей мере 10 реальных тарелок. Более предпочтительно дистилляционная колонна имеет по меньшей мере 14 реальных тарелок. Наиболее предпочтительно дистилляционная колонна имеет по меньшей мере 18 реальных тарелок. Одна реальная тарелка равна приблизительно 0,6 теоретической тарелки. Реальные тарелки могут представлять собой тарельчатые перегородки или насадки. Реакционную смесь подают в дистилляционную колонну с донной части или на уровне первой тарелки колонны.

Дистилляционная колонна предпочтительно работает при давлении головного погона в пределах диапазона от 20 psia (1,4 кг/см2, 137,88 кПа) до 40 psia (2,8 кг/см2, 275,76 кПа) (абсолютных). Более предпочтительно давление головного погона варьирует в пределах диапазона от 25 до 35 psia (172,35-241,29 кПа, абсолютных). Температура головного погона предпочтительно варьирует в пределах диапазона от 95°С до 135°С. Более предпочтительно температура головного погона составляет в пределах диапазона от 100ºС до 125ºС. Наиболее предпочтительно температура головного погона варьирует в пределах диапазона от 110°С до 120°С. Этот паровой головной погон включает воду, монооксид углерода, диоксид углерода, метилиодид, метилацетат, метанол и уксусную кислоту.

Дистилляционная колонна предпочтительно работает при давлении в донной части в пределах диапазона от 25 psia (172,35 кПа, абсолютных) до 45 psia (310,23 кПа, абсолютных). Более предпочтительно давление в донной части варьирует в пределах диапазона от 30 psia (206,82 кПа, абсолютных) до 40 psia (275,76 кПа, абсолютных). Температура в донной части предпочтительно варьирует в пределах диапазона от 115°С до 155°С. Более предпочтительно температура в донной части составляет в пределах диапазона от 125°С до 135°С. Кубовый поток включает катализатор, стабилизатор катализатора, уксусную кислоту и воду.

Жидкостной боковой погон предпочтительно действует при давлении в пределах диапазона от 25 psia (172,35 кПа, абсолютных) до 45 psia (310,23 кПа, абсолютных). Более предпочтительно давление бокового погона варьирует в пределах диапазона 30 psia (206,82 кПа, абсолютных) до 40 psia (275,76 кПа, абсолютных). Температура бокового погона предпочтительно варьирует в пределах диапазона от 110°С до 140°С. Более предпочтительно температура бокового погона варьирует в пределах диапазона от 120°С до 130°С. Боковой погон предпочтительно отбирают между тарелками от пятой до восьмой. Боковой погон представляет собой необработанную уксусную кислоту, которая включает уксусную кислоту, воду и примеси, такие как пропионовая кислота.

Поток головного погона из дистилляционной колонны предпочтительно конденсируют и разделяют в отстойнике на легкую водную фазу и тяжелую органическую фазу. Тяжелая органическая фаза включает метилиодид и метилацетат. Легкая водная фаза включает главным образом воду (более 50%), уксусную кислоту и метилацетат. Водную фазу направляют на верх дистилляционной колонны в качестве флегмы или же часть ее необязательно возвращают рециркуляцией в реакцию карбонилирования.

Поток бокового погона необязательно подвергают дополнительной очистке, такой как осушительная перегонка, для удаления воды и дистилляции хвостовых фракций для удаления тяжелых примесей, таких как пропионовая кислота.

Нижеследующий пример только иллюстрирует изобретение. Квалифицированные специалисты в этой области технологии будут иметь в виду многочисленные вариации, которые находятся в пределах сути изобретения и объема патентной формулы.

ПРИМЕР

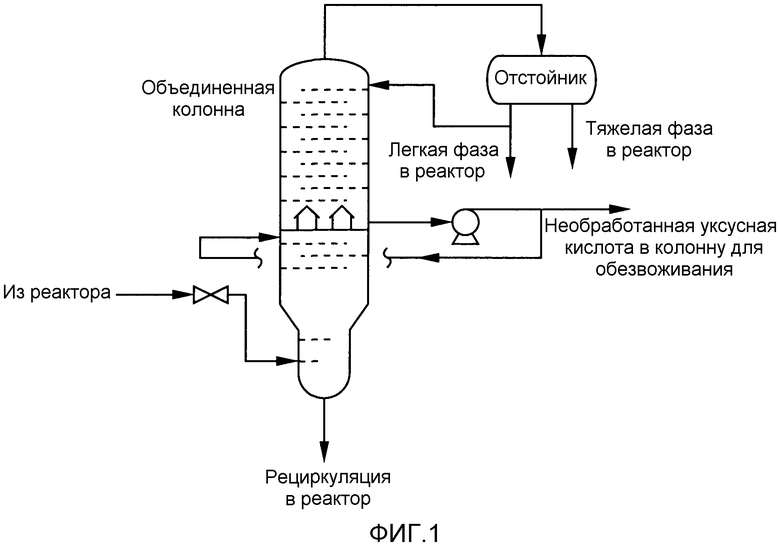

Данный способ согласно изобретению смоделирован с использованием программного продукта Aspen Plus, и получены следующие результаты. Как показано на фиг.1, смесь для карбонилирования (100 частей по весу), включающую 6,37% воды, 0,13% монооксида углерода, 0,09% диоксида углерода, 2,70% иодоводорода, 12,91% метилиодида, 2,85% метилацетата, 0,02% метанола, 65,57% уксусной кислоты, 0,04% пропионовой кислоты, 9,28% стабилизатора катализатора и 0,04% катализатора, подают в дистилляционную колонну на уровне первой тарелки. Дистилляционная колонна имеет 11 теоретических тарелок, или 18 реальных тарелок.

Головной погон дистилляционной колонны имеет давление 32,7 psia (225,43 кПа, абсолютных) и температуру 116°С. Паровой головной погон (20,6 частей по весу) включает воду, монооксид углерода, диоксид углерода, метилиодид, метилацетат, метанол и уксусную кислоту. Поток головного погона охлаждают до температуры 38°С, и конденсат стекает в отстойник для жидкостного разделения.

Полученную в отстойнике тяжелую фазу (12,8 частей по весу), которая включает 0,46% воды, 0,02% монооксида углерода, 0,27% диоксида углерода, 88,83% метилиодида, 8,34% метилацетата и 2,08% уксусной кислоты, возвращают рециркуляцией в реактор. Часть легкой фазы (1,8 части по весу), которая включает 54,15% воды, 0,09% диоксида углерода, 3,43% метилиодида, 8,03% метилацетата, 0,36% метанола и 33,94% уксусной кислоты, также возвращают рециркуляцией в реактор. Остальную легкую фазу (6,3 части по весу) направляют в качестве флегмы для орошения верха дистилляционной колонны.

Донная часть дистилляционной колонны действует при давлении 35,4 psia (244,05 кПа, абсолютных) и температуре 132°С. Поток кубового остатка (67,5 частей по весу) включает 5,58% воды, 0,04% монооксида углерода, 0,30% диоксида углерода, 3,99% иодоводорода, 1,23% метилиодида, 1,84% метилацетата, 0,01% метанола, 73,18% уксусной кислоты, 0,05% пропионовой кислоты, 13,72% стабилизатора катализатора и 0,06% катализатора. Этот поток направляют рециркуляцией в реактор.

Жидкостной боковой погон (19,1 частей по весу) при давлении 34,9 psia (240,6 кПа, абсолютных) и температуре 127°С отбирают с шестой тарелки, если отсчитывать от дна дистилляционной колонны. Этот поток включает 8,82% воды, 0,04% иодоводорода, 3,80% метилиодида, 2,22% метилацетата, 0,02% метанола, 85,06% уксусной кислоты и 0,04% пропионовой кислоты. Основная часть (94%) потока представляет собой необработанную уксусную кислоту, которая течет в оборудование ниже по потоку для обезвоживания и извлечения чистой уксусной кислоты. Остальные 6% потока возвращают в качестве флегмы в секцию дистилляционной колонны ниже места отбора жидкостного бокового погона.

Изобретение относится к усовершенствованному способу получения уксусной кислоты. Способ включает стадии, на которых (а) проводят карбонилирование метанола в реакторе карбонилирования при температуре от 150 до 250°С в присутствии катализатора, стабилизатора катализатора, воды и метилиодида, с образованием реакционной смеси, включающей катализатор, стабилизатор катализатора, уксусную кислоту, метанол, метилиодид, метилацетат и воду; и (b) полученную реакционную смесь непосредственно из реактора карбонилирования направляют в дистилляционную колонну для дистилляции реакционной смеси с отделением кубового потока, включающего катализатор и стабилизатор катализатора, потока бокового погона, включающего уксусную кислоту и воду, и потока головного погона, включающего метанол, метилацетат, метилиодид и воду. Способ согласно изобретению устраняет применение испарителя мгновенного действия. 14 з.п. ф-лы, 1 ил., 1 пр.

1. Способ получения уксусной кислоты, включающий стадии, на которых:

(а) проводят карбонилирование метанола в реакторе карбонилирования при температуре от 150 до 2500С в присутствии катализатора, стабилизатора катализатора, воды и метилиодида, с образованием реакционной смеси, включающей катализатор, стабилизатор катализатора, уксусную кислоту, метанол, метилиодид, метилацетат и воду; и

(b) полученную реакционную смесь непосредственно из реактора карбонилирования направляют в дистилляционную колонну для дистилляции реакционной смеси с отделением кубового потока, включающего катализатор и стабилизатор катализатора, потока бокового погона, включающего уксусную кислоту и воду, и потока головного погона, включающего метанол, метилацетат, метилиодид и воду.

2. Способ по п.1, в котором кубовой поток со стадии (b) возвращают рециркуляцией в процесс карбонилирования на стадии (а).

3. Способ по п.1, в котором поток головного погона со стадии (b) возвращают рециркуляцией в процесс карбонилирования на стадии (а).

4. Способ по п.1, в котором поток головного погона подвергают разделению фаз на легкую водную фазу, включающую воду, уксусную кислоту и метилацетат, и тяжелую органическую фазу, включающую метилиодид и метилацетат.

5. Способ по п.4, в котором тяжелую органическую фазу возвращают рециркуляцией в процесс карбонилирования на стадии (а).

6. Способ по п.4, в котором легкую водную фазу рециркулируют на дистилляцию стадии (b) или в процесс карбонилирования в стадии (а).

7. Способ по п.1, дополнительно включающий дистилляцию потока бокового погона для удаления воды.

8. Способ по п.1, в котором катализатор выбирают из группы, состоящей из родиевых катализаторов и иридиевых катализаторов.

9. Способ по п.1, в котором катализатор представляет собой родиевый катализатор.

10. Способ по п.9, в котором стабилизатор катализатора выбирают из группы, состоящей из оксидов пятивалентных элементов Группы VA, иодидных солей металлов и их смесей.

11. Способ по п.9, в котором стабилизатор катализатора представляет собой фосфиноксид.

12. Способ по п.9, в котором стабилизатор катализатора представляет собой трифенилфосфиноксид.

13. Способ по п.9, в котором стабилизатор катализатора представляет собой иодидную соль металла.

14. Способ по п.9, в котором стабилизатор катализатора представляет собой иодид лития.

15. Способ по п.1, в котором концентрация воды на стадии (а) составляет до 10 весовых процентов реакционной смеси.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 5783731 А, 21.07.1998 | |||

| US 20020151746 А1, 17.10.2002 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| ЕР 0999198 А1, 10.05.2000 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| US 4039395 A, 02.08.1977 | |||

| US 6552221 B1, 22.04.2003 | |||

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ И КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1994 |

|

RU2132840C1 |

Авторы

Даты

2014-01-10—Публикация

2009-08-18—Подача