Изобретение относится к технологиям реагентной обработки фугата и может быть использовано при коагуляции для формирования хлопьев и их дальнейшего осаждения в отстойниках.

Известен способ обработки вод, включающий ввод очищаемой воды с раствором химических реагентов через узел подачи в вертикально ориентированную смесительную камеру с размещенным внутри нее активатором, коагуляцию взвешенных частиц в процессе взаимодействия очищаемой воды с активатором и отвод коагулированной воды (см. патент РФ № 2308314, МПК B01D 21/08, дата публикации 20.10.2007).

Данное техническое решение обладает следующими недостатками:

- не указаны используемые химические реагенты, их концентрации в растворе и количество;

- при достижении максимальной критической гидравлической крупности коагулированные частицы из слоя взвешенного осадка осаждаются и как следствие повторно смешиваются с потоком жидкости, выходящим из вихревой камеры хлопьеобразования.

В качестве ближайшего аналога (прототипа) принят способ обработки вод, включающий ввод очищаемой воды через узел подачи в вертикально ориентированную смесительную камеру с размещенным внутри нее активатором, коагуляцию взвешенных частиц в процессе взаимодействия очищаемой воды с активатором и отвод коагулированной воды (см. патент РФ № 2302377, МПК C02F 1/52, дата публикации 10.07.2007).

Недостатки прототипа обусловлены конструкцией оборудования:

- высокая скорость подачи очищаемой воды без гашения напора;

- распределение активатора по высоте смесительной камеры приводит к столкновению струй жидкости с его жесткими элементами, что может препятствовать укрупнению коагулированных хлопьев и способствовать повышенному механическому износу указанных элементов.

Задачей, на решение которой направлено заявляемое изобретение, является разработка технологии реагентной обработки фугата, оставшегося на станциях биологической очистки сточных вод после механического обезвоживания осадков, обеспечивающей высокую эффективность коагуляции взвешенных частиц.

Технический результат, проявляющийся при решении поставленной задачи, выражается в следующем:

- повышение качества очищенного фугата за счет повышения эффективности процесса хлопьеобразования;

- интенсивное, контролируемое и поэтапное предварительное смешивание фугата с раздельно вводимыми химическими реагентами.

Поставленная задача решается тем, что способ реагентной обработки фугата, включающий ввод фугата через узел подачи в вертикально ориентированную смесительную камеру с размещенным внутри нее активатором, коагуляцию взвешенных частиц в процессе взаимодействия фугата с активатором и отвод коагулированной воды отличается тем, что фугат вводят в корпус, внутренняя полость которого имеет поперечное сечение квадратной формы и соотношение ширины и высоты 1:3 и разделена на сообщенные друг с другом сверху и снизу смесительную камеру объемом 85% от объема полости корпуса и камеру водоотведения, при этом в смесительной камере размещен активатор, в качестве которого используют плавающую загрузку в виде кубиков из пенополистирола с размером стороны 15 мм, общий объем которых составляет 1/3 от объема полости корпуса, кроме того, фугат вводят с напором 12 м через узел подачи, выполненный в виде трубопровода диаметром 6,5% от ширины полости корпуса, ориентированного параллельно смесительной камере с последовательно и снизу вверх размещенными патрубками напорной подачи морской воды, сульфата алюминия и щелочного реагента, расстояние между которыми составляет 40% от ширины полости корпуса, и выходом, расположенным над плавающей загрузкой, причем одновременно с началом движения фугата в трубопроводе в узел подачи начинают вводить химические реагенты, в частности морскую воду плотностью 1025 кг/м3 в количестве 3-5% от объема фугата с противодавлением 1,2 кг/см2, 10%-ный водный раствор сульфата алюминия по Al2(SO4)3 в количестве 1,5-3% от объема фугата с противодавлением 1,2 кг/см2 и щелочной реагент - 10%-ный водный раствор гидроксида натрия в количестве 0,08-0,12% от объема фугата с противодавлением 1,2 кг/см2.

Кроме того, конкретное количество химических реагентов определяют методом пробного коагулирования.

Сопоставительный анализ признаков заявляемого изобретения с признаками прототипа и аналогов свидетельствует о соответствии заявляемого решения критерию «новизна».

При этом отличительные признаки формулы изобретения обеспечивают решение следующих функциональных задач.

Наличие внутренней полости в корпусе позволяет организовать процесс коагуляции взвешенных частиц.

Выполнение полости корпуса с поперечным сечением квадратной формы обуславливает пониженную трудоемкость изготовления устройства.

Разделение полости корпуса на смесительную камеру и камеру водоотведения, сообщенные друг с другом сверху и снизу, позволяют организовать очистку плавающей загрузки за счет опорожнения корпуса.

Применение плавающей загрузки в виде кубиков из пенополистирола позволяет повысить эффективность процесса хлопьеобразования за счет разделения общего потока жидкости, в состав которой входят смешанные друг с другом фугат и химические реагенты, на множество преимущественно ламинарных струй, а также уменьшить расход химических реагентов.

Ориентация трубопровода параллельно смесительной камере способствует напорному и линейному подводу жидкости.

Наличие у трубопровода последовательно и снизу вверх размещенных патрубков напорной подачи морской воды, сульфата алюминия и щелочного реагента соответственно обеспечивает интенсивное, контролируемое и поэтапное предварительное смешивание фугата с раздельно вводимыми химическими реагентами.

Численные характеристики, касающиеся соотношения ширины и высоты полости корпуса, соотношения объемов смесительной камеры и камеры водоотведения, размера и общего объема плавающей загрузки, диаметра трубопровода подачи фугата и расстояния между его патрубками обеспечивают высокую эффективность коагуляции взвешенных частиц.

Признаки, касающиеся начала подачи химических реагентов одновременно с началом движения фугата, обуславливают раздельный ввод химических реагентов и их дальнейшее последовательное смешивание с фугатом и друг с другом.

Численные характеристики, касающиеся количества и/или напора фугата и/или химических реагентов, обеспечивают высокую эффективность коагуляции взвешенных частиц.

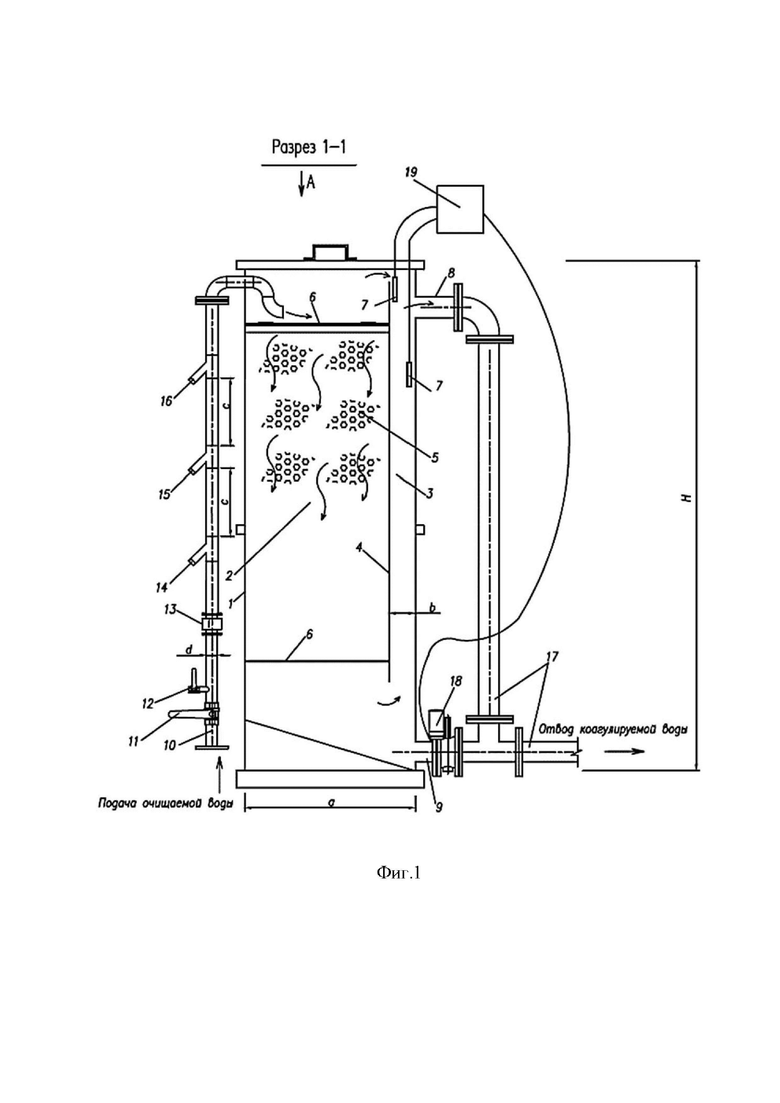

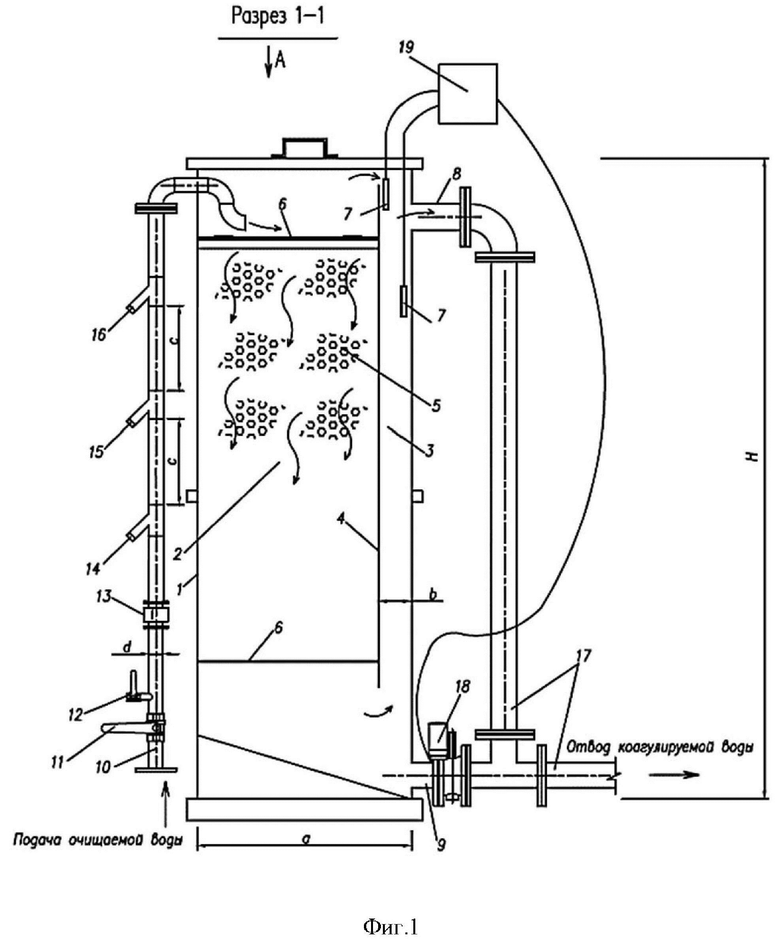

На фиг. 1 изображен продольный разрез коагулирующей колонны, используемой для осуществления заявляемого способа.

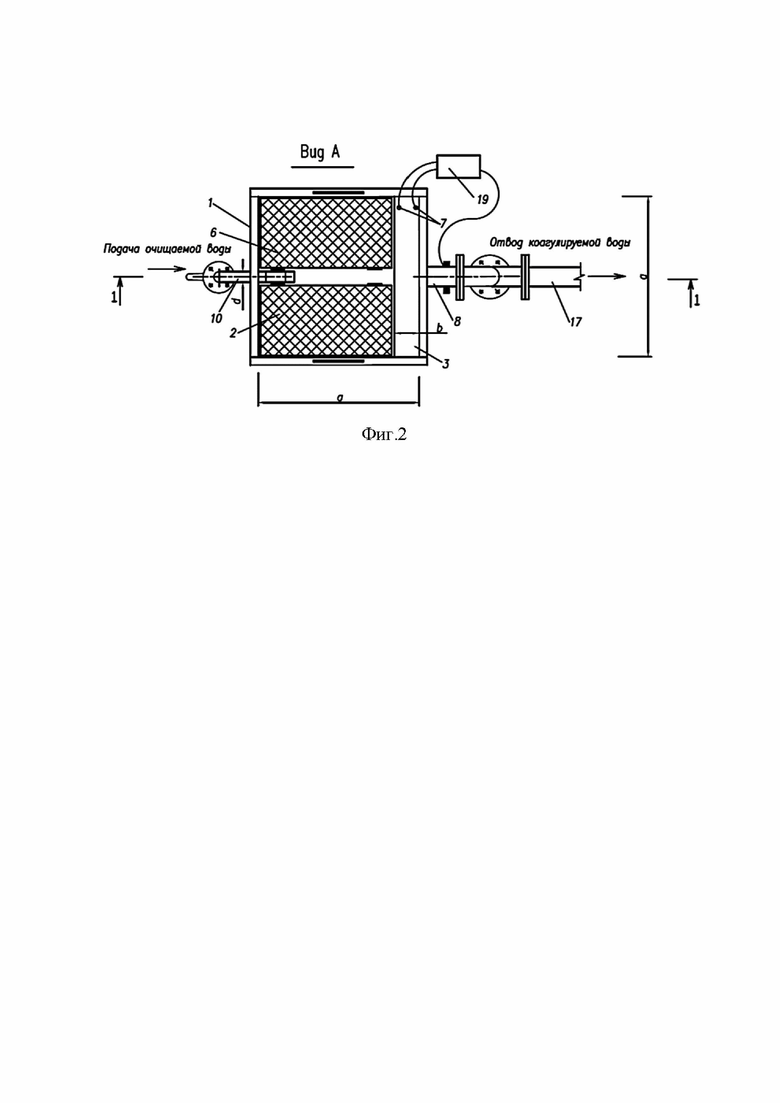

На фиг. 2 показан поперечный разрез коагулирующей колонны, используемой для осуществления заявляемого способа.

На чертежах показаны корпус 1, смесительная камера 2, камера 3 водоотведения, ложная перегородка 4, кубики 5 из пенополистирола, поперечные решетки 6, датчики 7 уровня, верхний 8 и нижний 9 патрубки отвода коагулированной воды, трубопровод 10 с затвором 11, пробоотборником 12, расходомером 13 и патрубками напорной подачи морской воды 14, сульфата алюминия 15 и щелочного реагента 16 соответственно, трубопровод 17 отвода коагулированной воды, затвор 18 нижнего патрубка 9 отвода коагулированной воды, блок управления 19.

Также на чертежах обозначены:

а - ширина полости корпуса;

H - высота полости корпуса;

b - расстояние между ложной перегородкой и ближайшей к ней стенкой корпуса;

c - расстояния между патрубками напорной подачи морской воды, сульфата алюминия и щелочного реагента;

d - диаметр трубопровода подачи фугата.

Коагулирующая колонна содержит вертикально ориентированный корпус 1, внутренняя полость которого имеет поперечное сечение квадратной формы и соотношение ширины a и высоты H = 1:3, а днище выполнено с уклоном в сторону нижнего патрубка 9 отвода коагулированной воды.

Полость корпуса 1 разделена на смесительную камеру 2 большего объема и камеру 3 водоотведения посредством ложной перегородки 4, установленной параллельно одной из стенок корпуса 1 на расстоянии b, равном 15% от ширины a полости корпуса 1.

При этом камеры 2 и 3 сообщены друг с другом выше и ниже ложной перегородки 4, боковые кромки которой жестко прикреплены к стенкам корпуса 1.

В смесительной камере 2 размещен активатор, в качестве которого используют плавающую загрузку в виде кубиков 5 из пенополистирола с размером стороны 15 мм, общий объем которых составляет 1/3 от объема полости корпуса 1, причем плавающая загрузка ограничена сверху и снизу поперечными решетками 6 с размером ячеек 7 мм.

В камере 3 водоотведения размещены датчики 7 уровня, и она снабжена двумя патрубками отвода коагулированной воды, сообщенными друг с другом с помощью трубопровода 17, верхний 8 из которых расположен ниже верхней кромки ложной перегородки 4, а нижний 9 размещен в нижней части корпуса 1 и снабжен затвором 18.

Узел подачи вод выполнен в виде трубопровода 10 диаметром d = 6,5% от ширины a полости корпуса 1, ориентированного параллельно смесительной камере 2, выход которого расположен в полости корпуса 1 над плавающей загрузкой в виде кубиков 5 из пенополистирола.

Трубопровод 10 снабжен последовательно и снизу вверх размещенными патрубками напорной подачи морской воды 14, сульфата алюминия 15 и щелочного реагента 16 соответственно, расстояние c между которыми составляет 40% от ширины a полости корпуса 1.

Блок управления 19 по сигналу датчиков 7 уровня открывает и закрывает затвор 18 нижнего патрубка 9 отвода коагулированной воды.

Заявляемое устройство работает следующим образом.

Фугат с напором 12 м вводят в трубопровод 10, регулируя его подачу с помощью затвора 11 по показаниям расходомера 13.

Одновременно с началом движения фугата в трубопроводе 10 в узел подачи начинают вводить химические реагенты, а именно:

- морскую воду плотностью 1025 кг/м3 в количестве 3-5% от объема фугата с противодавлением 1,2 кг/см2;

- 10%-ный водный раствор сульфата алюминия по Al2(SO4)3 в количестве 1,5-3% от объема фугата с противодавлением 1,2 кг/см2;

- щелочной реагент - 10%-ный водный раствор гидроксида натрия в количестве 0,08-0,12% от объема фугата с противодавлением 1,2 кг/см2.

При этом конкретное количество химических реагентов определяют методом пробного коагулирования по стандартной методике, например с построением кривой Смолуховского.

Напорная подача фугата и химических реагентов позволяет организовать между патрубками ввода реагентов интенсивное смешивание без использования дополнительных механических устройств, а регулировать процесс смешивания можно за счет варьирования величин геометрических размеров и напора соответствующей жидкости.

Подготовленная жидкость, в состав которой входят четыре компонента, попадает в полость корпуса 1 и после гашения напора протекает через ячейки верхней поперечной решетки 6 смесительной камеры 2.

Далее общий поток жидкости при контактировании с кубиками 5 из пенополистирола разделяется на множество струй, в процессе перемешивания которых происходит образование коагулированных хлопьев, которые налипают на поверхность кубиков 5.

Коагулированная вода через ячейки нижней поперечной решетки 6 смесительной камеры 2 стекает к днищу корпуса 1, обходит нижнюю кромку ложной перегородки 4 и поступает в камеру 3 водоотведения.

В обычном режиме работы затвор 18 нижнего патрубка 9 отвода коагулированной воды закрыт, коагулированная вода поднимается в камере 3 водоотведения и выводится из корпуса 1 через верхний патрубок 8 отвода коагулированной воды.

Когда объем коагулированных хлопьев, наросший на решетках 6 и/или кубиках 5 из пенополистирола, препятствует эффективному смешиванию жидкости и/или ее прохождению через поперечные решетки 6, датчики 7 регистрируют превышение максимального уровня воды в камере 3 водоотведения и подают в блок управления 19 сигнал открыть затвор 18 нижнего патрубка 9 отвода коагулированной воды.

После открытия затвора 18 происходит резкое падение уровня жидкости в корпусе 1 и как следствие отрыв коагулированных хлопьев от поверхности кубиков 5, после чего загрязнения вместе с жидкостью выводят через нижний патрубок 9 отвода коагулированной воды.

Для аварийных ситуаций (отсутствие электроэнергии, выходе из строя датчиков 7 уровня или электрифицированного затвора 18 нижнего патрубка 9 отвода коагулированной воды) предусмотрен аварийный перелив из смесительной камеры 2 в камеру 3 водоотведения над верхней кромкой ложной перегородки 4 с дальнейшим выводом в верхний патрубок 8 отвода коагулированной воды.

В дальнейшем коагулированную воду из колонны возвращают в очистные сооружения перед первичными отстойниками, и в последних происходит совместное осаждение коагулированных хлопьев и первичного осадка.

Следует отметить, что приведенную на чертежах коагулирующую колонну можно настроить и на последовательный ввод химических реагентов в корпус устройства, например в зависимости от показаний расходомера и/или по времени.

Авторы разработали коагулирующую колонну производительностью 12 м3/ч со следующими параметрами:

- ширина a полости корпуса составляет 1 м;

- уклон днища корпуса в сторону нижнего патрубка отвода коагулированной воды равен 17°;

- трубопровод подачи фугата выполнен в виде трубы стальной по ГОСТ 10704-91 «Трубы стальные электросварные прямошовные. Сортамент»;

- плавающая загрузка изготовлена из плиты пенополистирола, выпускаемой по ГОСТ 15588-86 «Плиты пенополистирольные. Технические условия»;

- поперечные решетки выполнены в виде сеток нержавеющих №7 по ГОСТ 5017-74 «Нержавеющая тканая сетка».

Для подтверждения работоспособности заявляемого способа была проведена серия испытаний в периодическом режиме.

Количество компонентов (а именно, 10%-ного водного раствора сульфата алюминия по Al2(SO4)3 и щелочного реагента - 10%-ного водного раствора гидроксида натрия для минимального, среднего и максимального количества вводимой морской воды было предварительно определено методом пробного коагулирования, их соотношение приведено в примерах 1-3.

Пример 1. Для приготовления жидкости использовали:

- фугат, вводимый расходом 12 м3/час с напором 12 м;

- морскую воду плотностью 1025 кг/м3, вводимую расходом 0,36 м3/час с противодавлением 1,2 кг/см2;

- 10%-ный водный раствор сульфата алюминия по Al2(SO4)3, вводимого расходом 0,18 м3/час с противодавлением 1,2 кг/ см2;

- 10%-ный водный раствор гидроксида натрия NaOH, вводимого расходом 0,001 м3/час с противодавлением 1,2 кг/см2.

Период прохождения трубопровода от начала контакта фугата с морской водой и до выхода узла подачи фугата длился 5 минут в отличие от классических камер хлопьеобразования, где время контакта и прохождение полной реакции в среднем составляет 15 минут.

Фугат до проведения коагуляции был очень мутным. Коагулированная вода была прозрачной и имела pH = 6,8-7,2.

Результаты первого теста, касающиеся загрязняющих веществ, приведены в таблице 1.

Пример 2. Для приготовления жидкости использовали:

- фугат, вводимый расходом 12 м3/час с напором 12 м;

- морскую воду плотностью 1025 кг/м3, вводимую расходом 0,48 м3/час с противодавлением 1,2 кг/см2;

- 10%-ный водный раствор сульфата алюминия по Al2(SO4)3, вводимого расходом 0,24 м3/час с противодавлением 1,2 кг/см2;

- 10%-ный водный раствор гидроксида натрия NaOH, вводимого расходом 0,012 м3/час с противодавлением 1,2 кг/см2.

Период прохождения трубопровода от начала контакта фугата с морской водой и до выхода узла подачи фугата длился 5 минут в отличие от классических камер хлопьеобразования, где время контакта и прохождение полной реакции в среднем составляет 15 минут.

Фугат до проведения коагуляции был очень мутным. Коагулированная вода была прозрачной и имела pH = 6,8-7,2.

Результаты второго теста, касающиеся загрязняющих веществ, приведены в таблице 2.

Пример 3. Для приготовления жидкости использовали:

- фугат, вводимый расходом 12 м3/час с напором 12 м;

- морскую воду плотностью 1025 кг/м3, вводимую расходом 0,60 м3/час с противодавлением 1,2 кг/см2;

- 10%-ный водный раствор сульфата алюминия по Al2(SO4)3, вводимого расходом 0,36 м3/час с противодавлением 1,2 кг/см2;

- 10%-ный водный раствор гидроксида натрия NaOH, вводимого расходом 0,0144 м3/час с противодавлением 1,2 кг/см2.

Период прохождения трубопровода от начала контакта фугата с морской водой и до выхода узла подачи фугата длился 5-7 минут в отличие от классических камер хлопьеобразования, где время контакта и прохождение полной реакции в среднем составляет 15 минут.

Фугат до проведения коагуляции был очень мутным. Коагулированная вода была прозрачной и имела pH = 6,8-7,2.

Результаты третьего теста, касающиеся загрязняющих веществ, приведены в таблице 3.

Учитывая вышесказанное можно сделать вывод, что заявляемый способ реагентной обработки фугата позволяет значительно снизить содержание аммония, фосфатов и алюминия в течение короткого периода времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| Коагулирующая колонна | 2021 |

|

RU2784903C1 |

| Установка для обработки вод | 2022 |

|

RU2798859C1 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ ОТХОДОВ, СПОСОБ УТИЛИЗАЦИИ КОАГУЛЯЦИОННОГО ОСАДКА И СТАНЦИЯ ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2773526C2 |

| Способ очистки природных и сточных вод | 2019 |

|

RU2701932C1 |

| Способ очистки природных, производственных и сточных вод | 2024 |

|

RU2840827C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВОДЫ (ВАРИАНТЫ) | 1995 |

|

RU2102339C1 |

| СПОСОБ ВОДОПОДГОТОВКИ МОРСКОЙ ВОДЫ ДЕЛЬФИНАРИЯ | 2005 |

|

RU2323167C2 |

| СПОСОБ ОЧИСТКИ ПРИРОДНЫХ И СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2438985C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ КОМПЛЕКСНАЯ УЧЕБНО-ИССЛЕДОВАТЕЛЬСКАЯ ЛАБОРАТОРИЯ | 2003 |

|

RU2248942C1 |

| Совмещенный смеситель-воздухоотделитель | 1980 |

|

SU983064A1 |

Изобретение относится к технологиям реагентной обработки фугата и может быть использовано при коагуляции для формирования хлопьев и их дальнейшего осаждения в отстойниках. Способ реагентной обработки фугата включает ввод фугата через узел подачи в вертикально ориентированную смесительную камеру с размещенным внутри нее активатором, коагуляцию взвешенных частиц в процессе взаимодействия фугата с активатором и отвод коагулированной воды. Фугат вводят в корпус, внутренняя полость которого имеет поперечное сечение квадратной формы и соотношение ширины и высоты 1:3 и разделена на сообщенные друг с другом сверху и снизу смесительную камеру объемом 85% от объема полости корпуса и камеру водоотведения, при этом в смесительной камере размещен активатор, в качестве которого используют плавающую загрузку в виде кубиков из пенополистирола с размером стороны 15 мм, общий объем которых составляет 1/3 от объема полости корпуса. Фугат вводят с напором 12 м через узел подачи, выполненный в виде трубопровода диаметром 6,5% от ширины полости корпуса, ориентированного параллельно смесительной камере с последовательно и снизу вверх размещенными патрубками напорной подачи морской воды, сульфата алюминия и щелочного реагента, расстояние между которыми составляет 40% от ширины полости корпуса, и выходом, расположенным над плавающей загрузкой, причем одновременно с началом движения фугата в трубопроводе в узел подачи начинают вводить химические реагенты, в качестве которых используют морскую воду плотностью 1025 кг/м3 в количестве 3-5% от объема фугата с противодавлением 1,2 кг/см2, 10%-ный водный раствор сульфата алюминия по Al2(SO4)3 в количестве 1,5-3% от объема фугата с противодавлением 1,2 кг/см2 и щелочной реагент – 10%-ный водный раствор гидроксида натрия в количестве 0,08-0,12% от объема фугата с противодавлением 1,2 кг/см2. Конкретное количество химических реагентов определяют методом пробного коагулирования. Технический результат: повышение качества очищенного фугата за счет повышения эффективности процесса хлопьеобразования; интенсивное, контролируемое и поэтапное предварительное смешивание фугата с раздельно вводимыми химическими реагентами. 1 з.п. ф-лы, 2 ил., 3 табл.

1. Способ реагентной обработки фугата, включающий ввод фугата через узел подачи в вертикально ориентированную смесительную камеру с размещенным внутри нее активатором, коагуляцию взвешенных частиц в процессе взаимодействия фугата с активатором и отвод коагулированной воды, отличающийся тем, что фугат вводят в корпус, внутренняя полость которого имеет поперечное сечение квадратной формы и соотношение ширины и высоты 1:3 и разделена на сообщенные друг с другом сверху и снизу смесительную камеру объемом 85% от объема полости корпуса и камеру водоотведения, при этом в смесительной камере размещен активатор, в качестве которого используют плавающую загрузку в виде кубиков из пенополистирола с размером стороны 15 мм, общий объем которых составляет 1/3 от объема полости корпуса, кроме того, фугат вводят с напором 12 м через узел подачи, выполненный в виде трубопровода диаметром 6,5% от ширины полости корпуса, ориентированного параллельно смесительной камере с последовательно и снизу вверх размещенными патрубками напорной подачи морской воды, сульфата алюминия и щелочного реагента, расстояние между которыми составляет 40% от ширины полости корпуса, и выходом, расположенным над плавающей загрузкой, причем одновременно с началом движения фугата в трубопроводе в узел подачи начинают вводить химические реагенты, в качестве которых используют морскую воду плотностью 1025 кг/м3 в количестве 3-5% от объема фугата с противодавлением 1,2 кг/см2, 10%-ный водный раствор сульфата алюминия по Al2(SO4)3 в количестве 1,5-3% от объема фугата с противодавлением 1,2 кг/см2 и щелочной реагент – 10%-ный водный раствор гидроксида натрия в количестве 0,08-0,12% от объема фугата с противодавлением 1,2 кг/см2.

2. Способ реагентной обработки фугата по п.1, отличающийся тем, что конкретное количество химических реагентов определяют методом пробного коагулирования.

| СМЕСИТЕЛЬ-ХЛОПЬЕОБРАЗОВАТЕЛЬ СТОЧНОЙ ВОДЫ | 2005 |

|

RU2302377C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВОДЫ (ВАРИАНТЫ) | 1995 |

|

RU2102339C1 |

| ОСВЕТЛИТЕЛЬ-ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ | 2007 |

|

RU2339425C1 |

| СПОСОБ ВВЕДЕНИЯ КОАГУЛЯНТА В ПРОЦЕССЕ ВОДОПОДГОТОВКИ | 2017 |

|

RU2657903C1 |

| DE 69115888 T2, 22.08.1996 | |||

| JP 4126503 A, 27.04.1992. | |||

Авторы

Даты

2023-06-07—Публикация

2022-11-11—Подача