ПРЕДПОСЫЛКИ СОЗДАНИЯ ДАННОГО ИЗОБРЕТЕНИЯ

1. Область техники, к которой относится данное изобретение

[0001] Изобретение относится к области металлургии, в частности к способу производства чугуна методом непрерывного жидкофазного восстановления.

2. Уровень техники

[0002] Высокий спрос на сталелитейные мощности и ужесточение требований к охране окружающей среды вынуждают отдавать приоритет снижению затрат и совершенствованию производственной среды. В качестве восстановителя для доменного производства чугуна, как правило, применяют пылевидный антрацитовый уголь, который вдувают в доменную печь из фурмы. В процессе реакции большое количество пылевидного угля, вследствие своей низкой плотности, плавает на поверхности и не может в достаточной мере реагировать с оксидами железа. Коэффициент использования пылевидного угля невелик, а генерируемый отходящий газ содержит большое количество непрореагировавшей пыли, которая приводит не только к потерям сырья, но и к загрязнению атмосферы и окружающей среды.

[0003] Учитывая, что современные технологии доменного производства чугуна стабилизировали стоимость производства чугуна, локальное улучшение условий может изменить стоимость литейного чугуна лишь незначительно, а маржа прибыли очень мала. Учитывая, что производство чугуна является важной частью производства чугуна и стали, бескоксовая низкоуглеродистая чистая плавка всегда была целью ускоренной выплавки «зеленой» стали, и выплавка чугуна способом жидкофазного восстановления, такая как технология двухступенчатого жидкофазного восстановления с предварительным восстановлением и последующей плавкой, известная под маркой COREX, в настоящее время является наиболее популярной новой технологией производства чугуна. Кроме того, с точки зрения развития технологического процесса и оборудования, основные точки приложения сил и трудности в исследованиях приходятся на технологический процесс и оборудование для непрерывного жидкофазного восстановления. Например, в китайских патентных заявках № 201110374492.7, 201210112813.0 и других патентах раскрыто технологическое оборудование для производства чугуна методом непрерывного восстановления, способное работать в автоматическом и непрерывном режиме. Тем не менее, по-прежнему сохраняется необходимость в компонентах для окатывания, спекания и выполнения предварительного восстановления, раздельного восстановления и плавки и т.п., а устойчивое и стабильное непрерывное восстановление после подачи по факту не реализовано.

[0004] Поэтому разработка работоспособной технологии и оборудования для производства чугуна методом непрерывного восстановления остается технической проблемой, которая должна быть решена в будущем при производстве «зеленого» чугуна без доменной печи. В китайской патентной заявке № 201420208229.X раскрыта среднечастотная печь, выполненная с возможностью непрерывной выгрузки материалов, а в китайской патентной заявке № 201611225035 раскрыта индукционная печь для непрерывной высокотемпературной плавки горной породы/сырья для минеральной ваты; обе печи не подходят для технологического процесса, содержащего этапы окатывания и спекания, предварительного восстановления и плавки чугуна. В китайской патентной заявке № 201610854514. 2 раскрыт «Способ производства чугуна методом вихревого перемешивания и жидкофазного восстановления», который содержит преимущества технологии десульфурации с перемешиванием в реакторе Канбара, полностью изменена технология получения чугуна с этапами окатывания и спекания, доменного восстановления, предварительного восстановления, плавки и разделения, устранен этап спекания, реализована прорывная технология прямой подачи порошковых материалов в печь и высокоэффективного восстановления, значительно снижены требования к качеству железосодержащего сырья; способ успешно применяется для эффективной комплексной переработки низкосортного нетрадиционного железорудного сырья, в частности, железосодержащих отходов и железосодержащих очищенных отходов. Тем не менее, в этом патенте реализовано только вихревое перемешивание и жидкофазное восстановление железосодержащего сырья. На практике выход расплавленного чугуна представляет собой открытый выход, сформированный в нижней части восстановительной печи; очистка в расплавленном состоянии требует блокировки выхода расплавленного чугуна во время процесса восстановительной очистки загрузки; поэтому можно использовать только режим работы с прерываниями, то есть перемешивание и высокотемпературную восстановительную плавку выполняют после каждой загрузки материалов в печь, после чего перемешивание прекращают и выгружают расплавленный чугун. Для создания плавильной среды и сбалансированной атмосферы металлического шлака, необходимой для очистки в реальном процессе плавки, отверстие для выгрузки шлака также должно быть заблокировано, то есть выгрузку шлака и расплавленного чугуна также выполняют по завершении каждой очистки в печи. Таким образом, реализована только прямая подача порошковых материалов в печь для восстановления, но не термодинамика непрерывного жидкофазного восстановления.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Изобретение относится к способу производства чугуна методом непрерывного жидкофазного восстановления. Технологии непрерывной подачи, непрерывного восстановления и непрерывного отделения шлака от металла позволяют обойтись без существующей технологии спекания для производства чугуна, реализовать прямую подачу порошковых материалов в печь и эффективное восстановление, стабилизировать непрерывное восстановление и осуществить прорыв в принципе непрерывного жидкофазного восстановления.

[0006] Способ, предложенный настоящим изобретением, содержит следующие этапы:

[0007] 1. Равномерное смешивание железосодержащего минерального порошка с восстановителем и шлакообразователем для получения смешанных порошковых материалов и помещение смешанных порошковых материалов в систему непрерывной подачи, которая представляет собой устройство, выполненное с возможностью дозирования подаваемых материалов и выбора шнекового питателя или загрузочного бункера с дозирующим насосом.

[0008] 2. Помещение материалов для запуска печи в восстановительную печь, в которой уплотнительная крышка установлена в верхней части восстановительной печи, перемешивающее устройство расположено в верхней части восстановительной печи, перемешивающее устройство и подъемное устройство, расположенное снаружи восстановительной печи, собраны в единую конструкцию, вал перемешивающего устройства проходит через уплотнительную крышку и входит в восстановительную печь, на нижнем конце вала установлена перемешивающая лопатка, в уплотнительной крышке также сформирован канал для впуска воздуха и отверстие для выпуска воздуха, загрузочная труба проходит через уплотнительную крышку и входит в восстановительную печь, отверстие для выпуска расплавленного шлака выполнено в верхней части боковой стенки восстановительной печи, летка для чугуна сформирована в нижней части восстановительной печи и сообщается с сифонным трубопроводом, а сифонный трубопровод сообщается с буферной емкостью; и нагревание материалов для запуска печи до расплавления с целью получения ванны расплава для запуска печи.

[0009] 3. Опускание перемешивающей лопатки в ванну расплава для запуска печи посредством подъемного устройства, запуск перемешивающего устройства для перемешивания ванны расплава для запуска печи, регулировка положения перемешивающей лопатки посредством подъемного устройства, управление расстоянием вдоль вертикали между перемешивающей лопаткой и уровнем жидкой фазы в ванне расплава для запуска печи так, чтобы оно было в диапазоне от 1/3 до 1/2 высоты ванны расплава для запуска печи, одновременная непрерывная подача смешанных порошковых материалов в восстановительную печь через загрузочную трубу системы непрерывной подачи, и вдувание богатого кислородом топлива в восстановительную печь через канал для впуска воздуха с целью нагревания смешанных порошковых материалов в восстановительной печи, причем богатое кислородом топливо представляет собой смесь пылевидного угля и кислорода или смесь природного газа и кислорода; смешанные порошковые материалы нагревают до расплавления в восстановительной печи, расплавленные смешанные порошковые материалы и ванна расплава для запуска печи совместно образуют высокотемпературную ванну расплава, при этом смешанные порошковые материалы подвергаются реакции восстановления с генерированием расплавленного чугуна и восстановленного расплавленного шлака, и количество вводимого богатого кислородом топлива определяют на основании стандарта управления температурой высокотемпературной ванны расплава, которая должна составлять 1450°C или более.

[0010] 4. Быстрое разделение расплавленного чугуна и восстановленного расплавленного шлака под действием центробежной силы перемешивания и разности сил тяжести между расплавленным чугуном и восстановленным расплавленным шлаком, с образованием слоя расплавленного шлака в верхней части высокотемпературной ванны расплава и слоя расплавленного чугуна в нижней части высокотемпературной ванны расплава, выпуск расплавленного чугуна из слоя расплавленного чугуна в буферную емкость из летки для чугуна через сифонный трубопровод, одновременное повышение уровня жидкой фазы в высокотемпературной ванне расплава, когда расплавленный чугун сливают из выпуска буферной емкости, регулировка положения перемешивающей лопатки посредством подъемного устройства, подъем перемешивающей лопатки в слой расплавленного шлака и вихревое перемешивание слоя расплавленного шлака посредством перемешивающей лопатки таким образом, чтобы в слое расплавленного шлака образовалось завихрение.

[0011] 5. Регулировка частоты вращения перемешивающей лопатки и количества подаваемых смешанных порошковых материалов таким образом, чтобы расплавленный чугун можно было выгружать непрерывно и стабильно, с одновременным сохранением уровня жидкой фазы в слое расплавленного чугуна; выгрузка восстановленного расплавленного шлака через отверстие для выпуска расплавленного шлака, когда верхний край завихрения в слое расплавленного шлака расположен у отверстия для выпуска расплавленного шлака; регулировка положения перемешивающей лопатки посредством подъемного устройства таким образом, чтобы расстояние вдоль вертикали между перемешивающей лопаткой и уровнем жидкой фазы в слое расплавленного чугуна составляло 1/3 - 1/2 высоты слоя расплавленного чугуна; и регулировка частоты вращения и количества подаваемых смешанных порошковых материалов таким образом, чтобы расплавленный чугун непрерывно выгружался из выпуска буферной емкости, а восстановленный расплавленный шлак непрерывно выгружался из отверстия для выпуска расплавленного шлака.

[0012] На этапе 1 железосодержащий минеральный порошок представляет собой железную руду в виде порошка или железосодержащий шлам в виде порошка, или железосодержащий плавильный шлак с полным содержанием железа 30% и выше.

[0013] На этапе 1 восстановителем является пылевидный уголь, шлакообразователем - известь, в смешанные порошковые материалы добавляют восстановитель в количестве, в 1,1-1,3 раза превышающем общее количество углерода, необходимое для полного завершения реакции Fe в железосодержащем минеральном порошке и С в восстановителе, количество шлакообразователя составляет от 2 до 3 (массовое отношение СаО и SiO2) в зависимости от щелочности смешанных порошковых материалов, а формулы полной реакции выглядят следующим образом:

FexOy + yC = yCO + xFe,

FexOy+ yCO = yCO2 + xFe, и

FexOy + (y/2)C = (y/2)CO2 + xFe.

[0014] На этапе 2 материалы для запуска печи представляют собой литейный чугун или смешанные порошковые материалы, полученные на этапе 1, когда материалы для запуска печи превращаются в ванну расплава для запуска печи, температурой ванны расплава для запуска печи управляют так, чтобы она находилась в диапазоне от 1450°C и выше, объем ванны расплава для запуска печи составляет от 20 до 30% от общего объема восстановительной печи, если материалы для запуска печи представляют собой литейный чугун, материалы для запуска печи нагревают методом индуцированного нагрева, если материалы для запуска печи представляют собой смешанные порошковые материалы, материалы для запуска печи нагревают, вдувая богатое кислородом топливо в восстановительную печь через канал для впуска воздуха, богатое кислородом топливо представляет собой смесь пылевидного угля и кислорода или смесь природного газа и кислорода, и массовое отношение элементарного C к элементарному O в богатом кислородом топливе составляет 3 : значение в диапазоне от 4 до 8.

[0015] На этапе 2 выходной конец загрузочной трубы располагают рядом с валом, когда в высокотемпературной ванне расплава на этапе 4 образуется завихрение, смешанные порошковые материалы, поступающие в восстановительную печь, попадают в центр завихрения, и в это время выходной конец загрузочной трубы расположен над завихрением.

[0016] На этапе 3 массовое отношение элементарного C к элементарному O в богатом кислородом топливе составляет 3 : значение в диапазоне от 4 до 8.

[0017] На этапе 4 отношение высоты к диаметру образовавшегося завихрения составляет от 0,5 до 2,5, и после формирования завихрения смешанные порошковые материалы, поступающие в восстановительную печь, втягиваются и всасываются в высокотемпературную ванну расплава под действием отрицательного давления центра завихрения и равномерно распределяются под действием вихревого перемешивания.

[0018] В этом способе отходящий газ, образующийся в результате реакции в восстановительной печи, после очистки выпускают через отверстие для выпуска воздуха, отработанный отходящий газ направляют в систему рекуперации отходящего тепла для рекуперации отходящего тепла; когда температура снижается до 200-300°C, отходящий газ после рекуперации отходящего тепла направляют в систему очистки дымовых газов, в которой удаляют захваченную пыль; наконец, отходящий газ после удаления пыли направляют в дымовую трубу посредством вытяжного вентилятора и выводят из системы.

[0019] На этапе 4 после выгрузки из буферной емкости, расплавленный чугун направляют в литейный ковш, выполняют вторичную очистку расплавленного чугуна и получают расплавленный чугун, соответствующий требованиям для производства стали.

[0020] На этапе 5 восстановленный расплавленный шлак содержит в основном CaO, SiO2 и Al2O3, после выгрузки из отверстия для выпуска расплавленного шлака восстановленный расплавленный шлак направляют в шлаковый ковш, после чего выполняют упрочнение, отпуск и отжиг, а также закалку в воде с образованием цементных клинкеров.

[0021] На этапе 4, когда перемешивающая лопатка осуществляет вихревое перемешивание, частота вращения составляет от 50 до 200 об/мин.

[0022] В вышеописанном способе степень восстановления железа в железосодержащем минеральном порошке составляет 95,5% и более, а массовая доля железа в восстановленном расплавленном шлаке составляет 0,35% и менее.

[0023] На этапе 3 канал для впуска воздуха представляет собой независимый канал для впуска воздуха, или в вале перемешивающего устройства выполняют канал, используемый в качестве канала для впуска воздуха.

[0024] Процесс непрерывного восстановления содержит этапы непрерывной подачи, непрерывного восстановления, непрерывного отделения шлака от металла и т.п., а смешанные порошковые материалы непосредственно подают в центр завихрения ванны расплава в восстановительной печи системой непрерывной подачи, выполненной с возможностью осуществления точного дозирования. Благодаря эффекту отрицательного давления в центре завихрения смешанные порошковые материалы быстро втягиваются и засасываются в ванну расплава, и под действием перемешивания смешанные порошковые материалы быстро диффундируют с осуществлением жидкофазного восстановления. Расплавленный чугун и расплавленный шлак, генерируемые в процессе восстановления, быстро разделяют и соответственно выгружают, что обеспечивает прямую подачу порошковых материалов в печь и эффективное восстановление. Достигнуто стабильное непрерывное восстановление, окончательно реализована прорывная технология термодинамики непрерывного жидкофазного восстановления и реализована прорывная технология ускоренного непрерывного технологического процесса, содержащего этапы непрерывной подачи, непрерывного жидкофазного восстановления и непрерывного отделения шлака от металла. Этот способ имеет следующие полезные эффекты:

[0025] (1) Технология производства чугуна методом непрерывного жидкофазного восстановления позволяет обойтись без существующей технологии спекания окатышей для производства чугуна, реализована прорывная технология прямой подачи порошковых материалов в печь и эффективного восстановления, а процесс традиционного доменного производства чугуна значительно ускорен.

[0026] (2) Хорошо перемешанные порошкообразные железосодержащие минералы, восстановитель и шлакообразователь вступают в реакцию, и смешанные порошковые материалы непосредственно поступают в центр завихрения, образованного при механическом перемешивании на поверхности расплавленной массы, через систему непрерывной подачи и сразу же втягиваются в ванну расплава. При перемешивании поступающих реакционных материалов может быть обеспечен достаточный контакт, скорость реакции может быть увеличена, а время производства чугуна может быть сокращено.

[0027] (3) Способ производства чугуна методом непрерывного жидкофазного восстановления последовательно соединяет, объединяет и интегрирует критические этапы непрерывной подачи, непрерывного восстановления, непрерывного отделения шлака от металла и т.п., что позволяет полностью преодолеть технологическое ограничение, согласно которому доменная технология производства чугуна и существующая технология жидкофазного восстановления без доменной печи нуждаются в этапе спекания окатышей. Реализована прорывная технология производства чугуна методом термодинамики непрерывного жидкофазного восстановления, а также прорывная и инновационная технология производства «зеленого» чугуна методом жидкофазного восстановления с интегрированными ускоренными операциями непрерывной подачи, непрерывного восстановления и непрерывного отделения шлака от металла в установившемся режиме.

[0028] (4) Способ производства чугуна методом непрерывного жидкофазного восстановления позволяет преодолеть технологическое ограничение, связанное с тем, что существующие технологии производства чугуна (доменная и не доменная технологии) предъявляют жесткие требования к качеству железной руды. Способ производства чугуна методом непрерывного жидкофазного восстановления можно использовать не только для обработки традиционных железных руд, но и непосредственно для обработки и комплексного использования низкосортного нетрадиционного железосодержащего сырья, отходов переработки железа, железосодержащих плавильных шлаков и т.п., полное содержание железа в которых составляет не менее 30% или даже ниже. Создана технологическая и техническая база для модернизации технологии, техники и оборудования черной металлургии. Кроме того, способ производства чугуна методом непрерывного жидкофазного восстановления можно использовать для высококачественной комплексной утилизации низкосортных железосодержащих сыпучих промышленных отходов переработки железа, железосодержащих плавильных шлаков и т.п.

[0029] (5) В способе производства чугуна методом непрерывного жидкофазного восстановления после отделения шлака от металла восстановленный расплавленный шлак выпускают в ковш для отжига шлака через перелив отверстия для выпуска шлака в верхней части восстановительной печи, чтобы непосредственно выполнить упрочнение, отпуск, отжиг и последующую закалку водой, и в результате получают цементные клинкеры. Восстановленный расплавленный чугун переливают в литейный ковш с сифонированием по высокотемпературному трубопроводу, расплавленный чугун может быть непосредственно подвергнут вторичной очистке, и может быть получен расплавленный чугун, соответствующий требованиям последующих технологий производства чугуна, что позволяет реализовать инновационные технологии бесшлакового ускоренного производства чистого чугуна и ускоренного производства чистой стали.

[0030] (6) Способ отличается технологической простотой, низкими инвестициями, энергосбережением, экологичностью, низкой стоимостью и высокой экономической ценностью, коэффициент использования восстановителя значительно увеличивается, и способ представляет собой эффективную технологию производства чугуна без доменной печи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

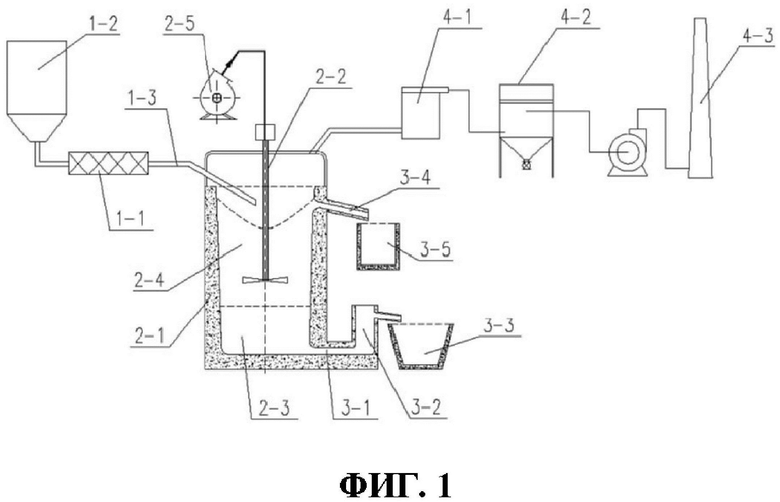

[0031] На ФИГ. 1 изображена принципиальная структурная схема устройства для производства чугуна методом непрерывного жидкофазного восстановления в соответствии с вариантом 1 осуществления изобретения.

[0032] Ссылочные обозначения: 1-1: шнековый питатель; 1-2: загрузочный бункер; 1-3: загрузочная труба; 2-1: восстановительная печь; 2-2: перемешивающее устройство (содержащее перемешивающую лопатку и вал); 2-3: слой расплавленного чугуна; 2-4: слой расплавленного шлака; 2-5: воздушный компрессор; 3-1: сифонный трубопровод; 3-2: буферная емкость; 3-3: литейный ковш; 3-4: отверстие для выпуска расплавленного шлака; 3-5: шлаковый ковш; 4-1: система рекуперации отходящего тепла; 4-2: система очистки дымовых газов; 4-3: дымовая труба.

ПОДРОБНОЕ РАСКРЫТИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0033] В некоторых вариантах осуществления изобретения богатое кислородом топливо вдувают и вводят посредством воздушного компрессора.

[0034] В некоторых вариантах осуществления изобретения железосодержащий минеральный порошок представляет собой железную руду в виде порошка, или железосодержащие отходы в виде порошка или железосодержащий плавильный шлак с содержанием железа 30% и выше.

[0035] В некоторых вариантах осуществления изобретения формула полной реакции выглядит следующим образом:

FexOy + yC = yCO + xFe,

FexOy + yCO = yCO2 + xFe, и

FexOy + (y/2)C = (y/2)CO2 + xFe.

[0036] В некоторых вариантах осуществления изобретения выходной конец загрузочной трубы расположен рядом с валом, когда в высокотемпературной ванне расплава образуется завихрение, смешанные порошковые материалы, поступающие в восстановительную печь, попадают в центр завихрения, и в это время выходной конец загрузочной трубы расположен над завихрением.

[0037] В некоторых вариантах осуществления изобретения, после выгрузки из буферной емкости, расплавленный чугун направляют в литейный ковш и выполняют вторичную очистку расплавленного чугуна, что позволяет получить расплавленный чугун, соответствующий требованиям для производства стали.

[0038] В некоторых вариантах осуществления изобретения восстановленный расплавленный шлак содержит в основном CaO, SiO2 и Al2O3, после выгрузки из отверстия для выпуска расплавленного шлака восстановленный расплавленный шлак направляют в шлаковый ковш, после чего выполняют упрочнение, отпуск и отжиг, а также закалку в воде с образованием цементных клинкеров.

[0039] В некоторых вариантах осуществления изобретения, когда перемешивающая лопатка осуществляет вихревое перемешивание, частота вращения составляет от 50 до 200 об/мин.

[0040] В некоторых вариантах осуществления изобретения степень восстановления железа в железосодержащем минеральном порошке составляет 95,5% и более, а массовая доля железа в восстановленном расплавленном шлаке составляет 0,35% и менее.

[0041] В некоторых вариантах осуществления изобретения температура ванны расплава для запуска печи и высокотемпературной ванны расплава составляет от 1450 до 1550°C.

[0042] В некоторых вариантах осуществления изобретения вал ориентирован по оси восстановительной печи.

Вариант 1 осуществления изобретения

[0043] Применяемое устройство, как показано на фиг. 1, содержит загрузочный бункер 1-2, шнековый питатель 1-1, восстановительную печь 2-1, перемешивающее устройство 2-2, буферную емкость 3-2, систему 4-1 рекуперации отходящего тепла, систему 4-2 очистки дымовых газов и дымовую трубу 4-3, причем уплотнительная крышка смонтирована в верхней части восстановительной печи 2-1, перемешивающее устройство 2-2 и подъемное устройство снаружи восстановительной печи 2-1 собраны в единую конструкцию, вал перемешивающего устройства 2-2 проходит через уплотнительную крышку и входит в восстановительную печь 2-1, и перемешивающая лопатка установлена на нижнем конце вала перемешивающего устройства 2-2.

[0044] Выход загрузочного бункера 1-2 соединен с входом шнекового питателя 1-1, выход шнекового питателя 1-1 соединен с входом загрузочной трубы 1-3, и загрузочная труба 1-3 проходит через уплотнительную крышку и входит в восстановительную печь 2-1.

[0045] В уплотнительной крышке выполнено отверстие для выпуска воздуха, в верхней части боковой стенки восстановительной печи 2-1 выполнено отверстие 3-4 для выпуска расплавленного шлака, в дне восстановительной печи 2-1 выполнена летка для чугуна, сообщающаяся с сифонным трубопроводом 3-1, а сифонный трубопровод 3-1 сообщается с дном буферной емкости 3-2.

[0046] В вале перемешивающего устройства 2-2 расположен канал, используемый в качестве канала для впуска воздуха, и канал для впуска воздуха соединен с воздушным компрессором 2-5.

[0047] Нижний конец отверстия 3-4 для выпуска расплавленного шлака расположен напротив шлакового ковша 3-5, а нижний конец трубопровода, выходящего из выпуска буферной емкости 3-2, расположен напротив литейного ковша 3-3.

[0048] Отверстие для выпуска воздуха соединено с системой 4-1 рекуперации отходящего тепла через трубопровод, система 4-1 рекуперации отходящего тепла соединена с системой 4-2 очистки дымовых газов через трубопровод, система 4-2 очистки дымовых газов соединена с вытяжным вентилятором, а выход вытяжного вентилятора соединен с дымовой трубой 4-3.

[0049] При использовании вышеуказанного устройства железосодержащий минеральный порошок, восстановитель и шлакообразователь равномерно смешивают для получения смешанных порошковых материалов, смешанные порошковые материалы помещают в шнековый питатель системы непрерывной подачи, в качестве восстановителя используют пылевидный уголь, а шлакообразователя - известь, в смешанные порошковые материалы добавляют восстановитель в количестве, в 1,1 раз превышающем общее количество C, необходимое для полного завершения реакции Fe в железосодержащем минеральном порошке, и C в восстановителе, а количество шлакообразователя составляет 2 в зависимости от щелочности смешанных порошковых материалов.

[0050] Материалы для запуска печи помещают в восстановительную печь и нагревают до расплавления с целью формирования ванны расплава для запуска печи, материалы для запуска печи представляют собой литейный чугун, когда материалы для запуска печи преобразуются в ванну расплава для запуска печи, температуру ванны расплава для запуска печи поддерживают на уровне 1450°C и более, объем ванны расплава для запуска печи составляет 20% от общего объема восстановительной печи, и материалы для запуска печи нагревают методом индуцированного нагрева.

[0051] Перемешивающую лопатку опускают в ванну расплава для запуска печи посредством подъемного устройства, перемешивающее устройство запускают для перемешивания ванны расплава для запуска печи, положение перемешивающей лопатки регулируют посредством подъемного устройства, расстоянием вдоль вертикали между перемешивающей лопаткой и уровнем жидкой фазы в ванне расплава для запуска печи управляют так, чтобы оно было равно 1/3 высоты ванны расплава для запуска печи, одновременно смешанные порошковые материалы непрерывно подают в восстановительную печь через загрузочную трубу системы непрерывной подачи, и богатое кислородом топливо вдувают в восстановительную печь через канал для впуска воздуха с целью нагревания смешанных порошковых материалов в восстановительной печи, причем богатое кислородом топливо представляет собой смесь пылевидного угля и кислорода, смешанные порошковые материалы нагревают до расплавления в восстановительной печи, расплавленные смешанные порошковые материалы и ванна расплава для запуска печи совместно образуют высокотемпературную ванну расплава, при этом смешанные порошковые материалы подвергают реакции восстановления с генерированием расплавленного чугуна и восстановленного расплавленного шлака, и количество вводимого богатого кислородом топлива определяют на основании стандарта управления температурой высокотемпературной ванны расплава, которая должна составлять 1450°C или более, и массовое отношение элементарного C к элементарному O в богатом кислородом топливе составляет от 3 до 4.

[0052] Расплавленный чугун и восстановленный расплавленный шлак быстро разделяют под действием центробежной силы перемешивания и разности сил тяжести между расплавленным чугуном и восстановленным расплавленным шлаком, с образованием слоя расплавленного шлака в верхней части высокотемпературной ванны расплава и слоя расплавленного чугуна в нижней части высокотемпературной ванны расплава, расплавленный чугун из слоя расплавленного чугуна выпускают в буферную емкость из летки для чугуна через сифонный трубопровод, с одновременным повышением уровня жидкой фазы в высокотемпературной ванне расплава, когда расплавленный чугун сливают из выпуска буферной емкости, положение перемешивающей лопатки регулируют посредством подъемного устройства, перемешивающую лопатку поднимают в слой расплавленного шлака, и вихревое перемешивание слоя расплавленного шлака осуществляют посредством перемешивающей лопатки таким образом, чтобы в слое расплавленного шлака образовалось завихрение, причем отношение высоты к диаметру образовавшегося завихрения составляет 0,5.

[0053] Частоту вращения перемешивающей лопатки и количество подаваемых смешанных порошковых материалов регулируют таким образом, чтобы расплавленный чугун можно было выгружать непрерывно и стабильно, с одновременным сохранением уровня жидкой фазы в слое расплавленного чугуна; восстановленный расплавленный шлак выгружают через отверстие для выпуска расплавленного шлака, когда верхний край завихрения в слое расплавленного шлака находится у отверстия для выпуска расплавленного шлака; положение перемешивающей лопатки регулируют посредством подъемного устройства таким образом, чтобы расстояние вдоль вертикали между перемешивающей лопаткой и уровнем жидкой фазы в слое расплавленного чугуна составляло 1/2 высоты слоя расплавленного чугуна; и частоту вращения и количество подаваемых смешанных порошковых материалов регулируют таким образом, чтобы расплавленный чугун непрерывно выгружался из выпуска буферной емкости, а восстановленный расплавленный шлак непрерывно выгружался из отверстия для выпуска расплавленного шлака.

[0054] Отходящий газ, образующийся в результате реакции в восстановительной печи, после очистки выпускают через отверстие для выпуска воздуха, отработанный отходящий газ направляют в систему рекуперации отходящего тепла для рекуперации отходящего тепла; когда температура снижается до 200-300°C, отходящий газ после рекуперации отходящего тепла направляют в систему очистки дымовых газов, в которой удаляют захваченную пыль; наконец, отходящий газ после удаления пыли направляют в дымовую трубу посредством вытяжного вентилятора и выводят из системы.

Вариант 2 осуществления изобретения

[0055] Применяемое устройство аналогично варианту 1 осуществления изобретения, за исключением следующих аспектов:

[0056] (1) Канал для впуска воздуха представляет собой независимый канал для впуска воздуха.

[0057] (2) Система непрерывной подачи представляет собой загрузочный бункер с дозирующим насосом.

[0058] Способ аналогичен варианту 1 осуществления изобретения, за исключением следующих аспектов:

[0059] (1) Смешанные порошковые материалы помещают в загрузочный бункер, и после подачи в трубопровод для впуска воздуха посредством дозирующего насоса смешанные порошковые материалы поступают в восстановительную печь.

[0060] (2) Количество добавляемого восстановителя в 1,2 раза превышает общее количество С, необходимое для полного завершения реакции Fe в железосодержащем минеральном порошке, и С в восстановителе, а количество шлакообразователя составляет 2,4 в зависимости от щелочности смешанных порошковых материалов.

[0061] (3) Материалы для запуска печи представляют собой смешанные порошковые материалы, объем ванны расплава для запуска печи составляет 25% от общего объема восстановительной печи, материалы для запуска печи нагревают путем вдувания богатого кислородом топлива в восстановительную печь через канал для впуска воздуха, богатое кислородом топливо представляет собой смесь природного газа и кислорода, массовое отношение элементарного C к элементарному O в богатом кислородом топливе составляет от 3 до 8; положение перемешивающей лопатки регулируют посредством подъемного устройства, и управляют расстоянием вдоль вертикали между перемешивающей лопаткой и уровнем жидкой фазы в ванне расплава для запуска печи так, чтобы оно составляло 1/2 высоты ванны расплава для запуска печи.

[0062] (4) При образовании высокотемпературной ванны расплава вводимое богатое кислородом топливо представляет собой смесь природного газа и кислорода, а массовое отношение элементарного C к элементарному O в богатом кислородом топливе составляет от 3 до 8.

[0063] (5) Отношение высоты к диаметру завихрения составляет 1.

[0064] (6) Расстояние вдоль вертикали между уровнем жидкой фазы в слое расплавленного чугуна и перемешивающей лопаткой составляет 1/3 высоты слоя расплавленного чугуна.

Вариант 3 осуществления изобретения

[0065] Применяемое устройство аналогично варианту 1 осуществления изобретения.

[0066] Способ аналогичен варианту 1 осуществления изобретения, за исключением следующих аспектов:

[0067] (1) Количество добавляемого восстановителя в 1,2 раза превышает общее количество С, необходимое для полного завершения реакции Fe в железосодержащем минеральном порошке, и С в восстановителе, а количество шлакообразователя составляет 2,8 в зависимости от щелочности смешанных порошковых материалов.

[0068] (2) Объем ванны расплава для запуска печи составляет 30% от общего объема восстановительной печи; положение перемешивающей лопатки регулируют посредством подъемного устройства, а расстоянием вдоль вертикали между перемешивающей лопаткой и уровнем жидкой фазы в ванне расплава для запуска печи управляют так, чтобы оно составляло 1/2 высоты ванны расплава для запуска печи.

[0069] (3) Массовое отношение элементарного C к элементарному O в богатом кислородом топливе составляет от 3 до 5.

[0070] (4) Отношение высоты к диаметру завихрения составляет 1,5.

Вариант 4 осуществления изобретения

[0071] Применяемое устройство аналогично варианту 1 осуществления изобретения.

[0072] Способ аналогичен варианту 1 осуществления изобретения, за исключением следующих аспектов:

[0073] (1) Количество добавляемого восстановителя в 1,3 раза превышает общее количество С, необходимое для полного завершения реакции Fe в железосодержащем минеральном порошке, и С в восстановителе, а количество шлакообразователя составляет 3 в зависимости от щелочности смешанных порошковых материалов.

[0074] (2) Материалы для запуска печи представляют собой смешанные порошковые материалы, объем ванны расплава для запуска печи составляет 30% от общего объема восстановительной печи, материалы для запуска печи нагревают путем вдувания богатого кислородом топлива в восстановительную печь через канал для впуска воздуха, богатое кислородом топливо представляет собой смесь природного газа и кислорода, массовое отношение элементарного C к элементарному O в богатом кислородом топливе составляет от 3 до 6; положение перемешивающей лопатки регулируют посредством подъемного устройства, а расстоянием вдоль вертикали между перемешивающей лопаткой и уровнем жидкой фазы в ванне расплава для запуска печи управляют так, чтобы оно составляло 1/2 высоты ванны расплава для запуска печи.

[0075] (3) При образовании высокотемпературной ванны расплава вводимое богатое кислородом топливо представляет собой смесь природного газа и кислорода, а массовое отношение элементарного C к элементарному O в богатом кислородом топливе составляет от 3 до 6.

[0076] (4) Отношение высоты к диаметру завихрения составляет 2,5.

[0077] (5) Расстояние вдоль вертикали между уровнем жидкой фазы в слое расплавленного чугуна и перемешивающей лопаткой составляет 1/3 высоты слоя расплавленного чугуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ ПРЯМОГО ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2346056C2 |

| УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2005 |

|

RU2299911C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1993 |

|

RU2034040C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167205C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 1994 |

|

RU2106413C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2093585C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

Изобретение относится к области металлургии, в частности к способу производства чугуна методом непрерывного жидкофазного восстановления. Способ содержит следующие этапы: смешивание железосодержащего минерального порошка с восстановителем и шлакообразователем для получения смешанных порошковых материалов; помещение материалов для запуска печи в восстановительную печь и нагревание материалов для запуска печи до расплавления с целью формирования бассейна расплава для запуска печи; подача смешанных порошковых материалов в восстановительную печь и вдувание богатого кислородом топлива в восстановительную печь для нагревания; перемешивание перемешивающей лопаткой для формирования слоя расплавленного шлака и слоя расплавленного чугуна; перемешивание осуществляют таким образом, чтобы в слое расплавленного шлака образовалось завихрение; и регулировка положения перемешивающей лопатки, частоты вращения и количества подаваемых смешанных порошковых материалов для обеспечения непрерывной выгрузки расплавленного чугуна и восстановленного расплавленного шлака. Способ отличается технологической простотой, энергосбережением и экологичностью. 4 з.п. ф-лы, 1 ил.

1. Способ производства чугуна методом непрерывного жидкофазного восстановления, содержащий следующие этапы:

(1) равномерное смешивание железосодержащего минерального порошка с восстановителем и шлакообразователем для получения смешанных порошковых материалов, и помещение смешанных порошковых материалов в систему непрерывной подачи, которая представляет собой устройство, выполненное с возможностью дозирования подаваемых материалов и выбора шнекового питателя или загрузочного бункера с дозирующим насосом, причем железосодержащий минеральный порошок представляет собой железную руду в виде порошка или железосодержащие отходы в виде порошка или железосодержащий плавильный шлак с полным содержанием железа 30% и выше, восстановителем служит пылевидный уголь, а шлакообразователем - известь; в смешанных порошковых материалах количество добавляемого восстановителя в 1,1-1,3 раза превышает общее количество С, необходимое для полного завершения реакции Fe в железосодержащем минеральном порошке, и С в восстановителе, а количество шлакообразователя добавляют с получением основности смешанных порошковых материалов, составляющей от 2 до 3, а формулы полной реакции выглядят следующим образом:

FexOy + yC = yCO + xFe,

FexOy + yCO = yCO2 + xFe, и

FexOy + (y/2) C = (y/2) CO2 + xFe;

(2) помещение материалов для запуска печи в восстановительную печь, в которой уплотнительная крышка установлена в верхней части восстановительной печи, перемешивающее устройство расположено в верхней части восстановительной печи, перемешивающее устройство и подъемное устройство, расположенное снаружи восстановительной печи, собраны в единую конструкцию, вал перемешивающего устройства проходит через уплотнительную крышку и входит в восстановительную печь, на нижнем конце вала установлена перемешивающая лопатка, в уплотнительной крышке также сформирован канал для впуска воздуха и отверстие для выпуска воздуха, загрузочная труба проходит через уплотнительную крышку и входит в восстановительную печь, отверстие для выпуска расплавленного шлака выполнено в верхней части боковой стенки восстановительной печи, летка для чугуна сформирована в нижней части восстановительной печи и сообщается с сифонным трубопроводом, а сифонный трубопровод сообщается с буферной емкостью; и нагревание материалов для запуска печи до расплавления с целью получения ванны расплава для запуска печи, причем материалы для запуска печи представляют собой литейный чугун или смешанные порошковые материалы, полученные на этапе (1), когда материалы для запуска печи превращаются в ванну расплава для запуска печи, температурой ванны расплава для запуска печи управляют так, чтобы она находилась в диапазоне от 1450°C и выше, объем ванны расплава для запуска печи составляет от 20 до 30% от общего объема восстановительной печи, если материалы для запуска печи представляют собой литейный чугун, материалы для запуска печи нагревают методом индуцированного нагрева, если материалы для запуска печи представляют собой смешанные порошковые материалы, материалы для запуска печи нагревают, вдувая богатое кислородом топливо в восстановительную печь через канал для впуска воздуха, богатое кислородом топливо представляет собой смесь пылевидного угля и кислорода или смесь природного газа и кислорода, и массовое отношение элементарного C к элементарному O в богатом кислородом топливе составляет 3 : значение в диапазоне от 4 до 8, выходной конец загрузочной трубы расположен рядом с валом, когда в высокотемпературной ванне расплава на этапе (4) образуется завихрение, смешанные порошковые материалы, поступающие в восстановительную печь, попадают в центр завихрения, и в это время выходной конец загрузочной трубы расположен над завихрением;

(3) опускание перемешивающей лопатки в ванну расплава для запуска печи посредством подъемного устройства, запуск перемешивающего устройства для перемешивания ванны расплава для запуска печи, регулировка положения перемешивающей лопатки посредством подъемного устройства, выставление вертикального расстояния между перемешивающей лопаткой и уровнем жидкой фазы в ванне расплава для запуска печи на уровне 1/3-1/2 высоты ванны расплава для запуска печи, одновременная непрерывная подача смешанных порошковых материалов в восстановительную печь через загрузочную трубу системы непрерывной подачи, и вдувание богатого кислородом топлива в восстановительную печь через канал для впуска воздуха с целью нагревания смешанных порошковых материалов в восстановительной печи, причем богатое кислородом топливо представляет собой смесь пылевидного угля и кислорода или смесь природного газа и кислорода, смешанные порошковые материалы нагревают до расплавления в восстановительной печи, расплавленные смешанные порошковые материалы и ванна расплава для запуска печи совместно образуют высокотемпературную ванну расплава, при этом смешанные порошковые материалы подвергаются реакции восстановления с генерированием расплавленного чугуна и восстановленного расплавленного шлака, и количество вводимого богатого кислородом топлива определяют на основании стандартной температуры высокотемпературной ванны расплава, которая должна составлять 1450°C или более;

(4) разделение расплавленного чугуна и восстановленного расплавленного шлака под действием центробежной силы перемешивания и разности сил тяжести между расплавленным чугуном и восстановленным расплавленным шлаком, с образованием слоя расплавленного шлака в верхней части высокотемпературной ванны расплава и слоя расплавленного чугуна в нижней части высокотемпературной ванны расплава, спуск расплавленного чугуна из слоя расплавленного чугуна в буферную емкость из летки для чугуна через сифонный трубопровод, одновременное повышение уровня жидкой фазы в высокотемпературной ванне расплава, когда расплавленный чугун сливают из выпуска буферной емкости, регулировка положения перемешивающей лопатки с помощью подъемного устройства, подъем перемешивающей лопатки в слой расплавленного шлака и вихревое перемешивание слоя расплавленного шлака с помощью перемешивающей лопатки таким образом, чтобы в слое расплавленного шлака образовалось завихрение; и

(5) регулировка частоты вращения перемешивающей лопатки и количества подаваемых смешанных порошковых материалов таким образом, чтобы расплавленный чугун выгружался непрерывно и стабильно, с одновременным сохранением уровня жидкой фазы в слое расплавленного чугуна; выгрузка восстановленного расплавленного шлака через отверстие для спуска расплавленного шлака, когда верхний край завихрения в слое расплавленного шлака находится у отверстия для спуска расплавленного шлака; регулировка положения перемешивающей лопатки с помощью подъемного устройства таким образом, чтобы вертикальное расстояние между перемешивающей лопаткой и уровнем жидкой фазы в слое расплавленного чугуна составляло 1/3-1/2 высоты слоя расплавленного чугуна; и регулировка частоты вращения и количества подаваемых смешанных порошковых материалов таким образом, чтобы расплавленный чугун непрерывно выгружался из выпуска буферной емкости, а восстановленный расплавленный шлак непрерывно выгружался из отверстия для спуска расплавленного шлака.

2. Способ производства чугуна методом непрерывного жидкофазного восстановления по п. 1, в котором на этапе (3) массовое отношение элементарного C к элементарному O в богатом кислородом топливе составляет 3 : значение в диапазоне от 4 до 8.

3. Способ производства чугуна методом непрерывного жидкофазного восстановления по п. 1, в котором на этапе (4) отношение высоты к диаметру образовавшегося завихрения составляет от 0,5 до 2,5, и после формирования завихрения смешанные порошковые материалы, поступающие в восстановительную печь, втягиваются и всасываются в высокотемпературную ванну расплава под действием отрицательного давления центра завихрения и равномерно распределяются под действием вихревого перемешивания.

4. Способ производства чугуна методом непрерывного жидкофазного восстановления по п. 1, в котором, когда перемешивающая лопатка осуществляет вихревое перемешивание, частота вращения составляет от 50 до 200 об/мин.

5. Способ производства чугуна методом непрерывного жидкофазного восстановления по п. 1, в котором степень восстановления железа в железосодержащем минеральном порошке составляет 95,5% и более, а массовая доля железа в восстановленном расплавленном шлаке составляет 0,35% и менее.

| CN 106435080 B, 08.01.2019 | |||

| CN 101348842 B, 25.08.2010 | |||

| US 4014682 A1, 29.03.1977 | |||

| US 3963483 A1, 15.06.1976 | |||

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОВ И МЕТАЛЛИЧЕСКИХ СПЛАВОВ ИЗ ОКИСЛОВ МЕТАЛЛОВ И/ИЛИ РУД И КОНВЕРТЕР | 1991 |

|

RU2125097C1 |

| УСТАНОВКА ДЛЯ ПРЯМОЙ ВЫПЛАВКИ | 2007 |

|

RU2431681C2 |

Авторы

Даты

2023-06-08—Публикация

2021-02-02—Подача