Изобретение относится к способу производства стали в печи, стенки которой хотя бы частично футерованы огнеупорами, а именно в кислородном конвертере и электродуговой печи, перерабатывающих металлошихту. Изобретение может исполь- зоваться для производства стали из одной только твердой железосодержащей металлошихты или когда расплавленный железосодержащий металл загружается как часть железосодержащего материала. Твердая металлошихта может состоять из различных видов железосодержащих материалов, таких как стальной скрап, чугун, губчатое железо в форме окатышей, кусков, брикетов и т.д.

Известные сталеплавильные процессы переработки твердой железосодержащей металлошихты состоят из определенных общих этапов, таких как загрузка железосодержащих металлических материалов, направление тепла на поверхность металла, загрузка неметаллического шлакообразующего материала, перегрев и рафинирование расплавленной ванны и выпуск расплава и шлака.

Различные сталеплавильные процессы различаются по дополнительным особенностям в методе проведения одного или более из этих этапов. Известные сталеплавильные процессы также различаются по дополнительной взаимозависимости и взаимовлиянию этих этапов. Во многих случаях, чтобы сохранить конкурентоспособность сталеплавильного процесса, каждый из этих этапов достаточно оптимизируется по отношению друг к другу так, что нововведение в одном этапе процесса или параметре может потребовать дополнительного изменения традиционной конструкторской идеи, которая использовалась прежде для разработки одного или более из этих основных этапов сталеплавления.

Процессы расплавления металлического скрапа, которые используются для производства жидкой стали, по-разному основываются на источнике или источниках тепла, которые используются для обеспечения расплавления. Современные электродуговые печи способны передавать за очень короткий период времени более 250 кв/т тепловой энергии в скрап для его расплавления. Но высокая стоимость электричества и низкая тепловая эффективность этих печей (менее 50%) продолжает способствовать тому, что сталеплавильная промышленность разрабатывает новые сталеплавильные процессы, использующие менее дорогое тепло, получаемое при сжигании топлива, предварительно нагревающего и расплавляющего скрап.

Известен способ производства стали, описанный в [1 и 2] где говорится, как расплавлять сталь, используя множество горелок в качестве источника тепла для предварительного нагрева скрапа, а также для того, чтобы направить многочисленные факелы окисляющего пламени на предварительно нагретый скрап, чтобы расплавить его еще частичным окислением. Сейчас этот метод используется во многих электродуговых печах, оборудованных дополнительными горелками. Сегодня в электродуговых печах перерабатывается примерно 70% железосодержащего скрапа в США и в других развитых странах.

Известны способы производства стали из твердой металлошихты [3, 4, 5, 6] Все эти способы могут осуществляться в кислородном конвертере, оборудованном донными и боковыми фурмами, используемыми для подачи газообразного кислорода в качестве окислительного газа, а жидких или газообразных углеводородов в качестве топлива.

Недостатки этих методов исходят прежде всего из необходимости подавать жидкое, газообразное и твердое углеродсодержащее топливо через донные кислородные фурмы. Основными недостатками этого способа являются: высокий износ огнеупорной футеровки вокруг фурм; высокое содержание СО в отходящих газах и поэтому низкая тепловая эффективность; высокие потери металла вследствие того, что почти вся поверхность скрапа подвергается воздействию части неиспользованного кислорода, подаваемого через множество фурм. Существенная часть кислорода, которая не успевает прореагировать с углеродом, сначала реагирует с металлошихтой, создавая на ее поверхности оксиды металла. Для системы подачи топлива, так же как и для системы подготовки и транспортировки порошкового материала, необходимо наличие сложного дополнительного оборудования, в результате чего возрастают капитальные затраты и эксплуатационные расходы.

Более того, эти способы являются менее экономичными из-за большого расхода топлива и увеличения периода нагрева.

Любой из сталеплавильных процессов, использующий твердый металлосодержащий материал и реализуемый в высокотемпературной печи, включает в себя несколько действующих одновременно этапов, взаимовлияющих друг на друга. Для перехода железосодержащего материала из твердого состояния в жидкое он должен получить существенное количество тепла. Это тепло должно передаваться очень быстро, чтобы процесс сталеплавления был производительным. При повышенной температуре (свыше 900оС) окисление твердого железосодержащего материала, на который воздействует газообразная атмосфера, содержащая неусвоенный кислород, очень быстро ускоряется, способствуя появлению твердой окалины, которая изолирует кусочки металла от передачи на них тепла. Далее, когда оксиды становятся жидкими, они быстро стекают вниз и в последующем взаимодействуют с расплавом металла, ухудшая тепловой баланс плавки за счет протекания эндотермической реакции с углеродом расплава.

Когда для выделения теплоты, необходимой для расплавления твердого углеродсодержащего материала, сжигается такое топливо, как жидкие или газообразные углеводороды и/или углеродсодержащий твердый материал, продукты сжигания, находящиеся в атмосфере печи, активно реагируют с твердым железосодержащим материалом. Температура и химический состав этих продуктов сжигания влияют на скорость нагрева и окисления и таким образом на динамику образования оксида в скрапе и скорость его накопления в формирующемся шлаке.

На эффективность шлакообразования и его химический состав в основном влияют динамика подачи тепла, присадки шлакообразующих материалов и углерода на днище печи, где и происходят первые этапы шлакообразования. Содержание углерода в расплаве, температура шлака и основность влияют на реакции между оксидами шлака, серой, фосфором и кремнием в шлаке и расплавом углеродистого железа в течениие всего процесса сталеплавления.

Существующие способы сталеплавления предусматривают ускорение расплавления скрапа путем организации подачи горячих продуктов сжигания внутрь скрапа таким образом, чтобы с целью максимальной передачи теплоты обеспечить максимальный контакт между продуктами сжигания и поверхностью скрапа. Для обеспечения контакта между всей поверхностью скрапа и горячими газами сжигания с разных сторон подается кислород по фурмам или горелкам или его смесь с жидким топливом, а углеродсодержащий материал подается вместе со скрапом при завалке.

Когда воздействию кислородного потока, подаваемого для окисления углеродсодержащего топлива, подвергается максимальная площадь поверхности, в начальный период, когда температура скрапа низкая, его поверхностиь не окисляется, но позже, когда поверхность скрапа становится горячей, результатом излишнего контакта с кислородом является интенсификация формирования оксидов железа. Эти излишние оксиды железа позднее охлаждают ванну вследствие эндотермической реакции между оксидами железа и углеродсодержащими материалами, находящимися в шлаке. Это также ведет к переокислению расплава углеродистого железа и, как результат, снижает выход годного металла и конкурентоспособность процесса. Результатом излишнего окисления поверхности скрапа является также появление слоя оксидов на поверхности скрапа, изолирующего скрап, что снижает скорость передачи теплоты и увеличивает продолжительность предварительного нагрева и расплавления скрапа.

Присадка холодных твердых материалов на днище печи, в которой отсутствует оборудование для локального подвода тепла, приводит к быстрому охлаждению футеровки днища. Затем во время процесса плавления первая порция расплавленного металла стекает в эту более холодную зону. В результате происходит затвердевание этих порций и формирование смеси обезуглероженного металла с шихтой, находящейся на днище печи. Эти затвердевшие материалы остаются твердыми до тех пор, пока ванна расплавленного металла не станет достаточно горячей. При этом процесс плавления этой смеси очень затруднен. Результатом этого является значительное увеличение продолжительности цикла плавки.

Вследствие наличия таких процессов описанные способы предусматривают оборудование конвертеров горелками или фурмами, обеспечивающими локальный подвод тепла для сохранения зоны днища печи в горячем состоянии во время сталеплавильного процесса. К сожалению, подача окислительного газа через днище печи с целью сжигания дополнительного топлива инициирует переокисление расплава. Это негативно влияет на эффективность всего сталеплавильного процесса, включая выход годного металла, скорость шлакообразования, длительность расплавления и рафинирования и предсказуемость химического состава расплава по окончании плавки.

Таким образом, реализация настоящего изобретения направлена на то, чтобы защитить скрап от излишнего окисления во время всего цикла расплавления, в то же время использование изобретения позволяет осуществлять подачу горячих продуктов сжигания в нижнюю часть скрапа, что создает условия для их непрерывного нагревания, ограждая первую порцию расплава от охлаждения при соприкосновении с более холодным днищем сталеплавильного агрегата. Решение этих задач создает условия для обеспечения более высокой термической эффективности процесса, снижения износа огнеупорной футеровки, а также увеличения выхода жидкой стали.

В то же время использование изобретения позволяет уменьшить время, необходимое для расплавления твердой железосодержащей металлической шихты за счет непрерывного рафинирования расплава, тем самым повышая производительность процесса.

Кроме того, осуществление изобретения позволяет создать условия для непрерывного науглероживания расплава низкоуглеродного железа, накопленного в нижней части печи за счет взаимодействия с горячим твердым углеродом, что способствует увеличению выхода годного металла.

Одновременно с этим использование изобретения создает условия для широкого выбора твердых и/или жидких железосодержащих металлических материалов за счет обеспечения возможности одновременного использования не только твердого стального скрапа, но и твердого чугуна, губчатого железа, части обратно загружаемой расплавленной стали или загружаемого жидкого чугуна, что обеспечивает создание более гибкого сталеплавильного процесса.

При этом изобретение может быть использовано в существующих по-разному сконструированных сталеплавильных печах, например в кислородном конвертере, в различных модификациях электродуговых печей и т.д.

Таким образом, сущность изобретения сводится к тому, что в известном способе производства стали, включающем загрузку в футерованную печь шлакообразующих, углеродсодержащих и железосодержащих материалов, подачу кислорода, расплавление железосодержащих материалов, перегрев расплава до температуры выпуска и последующий выпуск, по изобретению вначале загружают часть шлакообразующих материалов, на них углеродсодержащие материалы с низким содержанием летучих и затем железосодержащие материалы, проводят предварительный восстановительный подогрев, по крайней мере, части железосодержащих материалов путем сжигания кислородом, по крайней мере частично, летучих составляющих и углерода из дополнительно вводимых в печь углерод- содержащих материалов с высоким содержанием летучих, после чего зажигают и окисляют часть железосодержащих материалов в центральной зоне печи, затем вводят оставшуюся часть шлакообразующих материалов и производят окислительный нагрев и рафинирование расплава.

При этом для ускорения расплава шлакообразующего материала в качестве дополнительно вводимых в печь углеродсодержащих материалов с высоким содержанием летучих используют длиннопламенный уголь и/или газовый уголь.

Кроме того, часть шлакообразующего материала загружают на дополнительно, по крайней мере частично, оставленный шлак предыдущей плавки. При этом для нейтрализации окислов железосодержащих материалов и тем самым защиты футеровки, в печь дополнительно загружают углеродсодержащий материал, после зажигания и окисления в центральной зоне печи части железосодержащих материалов.

Для повышения интенсивности восстановительного процесса железосодержащий материал загружают порциями и проводят для каждой порции предварительный восстановительный подогрев.

Причем для интенсификации процесса за счет препятствия возникновению окислов железа на поверхности железосодержащих материалов после предварительного восстановительного подогрева, по крайней мере, одной порции железосодержащего материала кислородом зажигают и окисляют, по крайней мере, часть железосодержащего материала в центральной зоне печи.

При этом возможными частными случаями реализации изобретения являются случаи, при которых шлакообразующий материал перед началом окислительного нагрева и рафинирования вводят в количестве 40-90% от общего или, по крайней мере, часть углеродсодержащего материала загружают одновременно с подачей кислорода, или, по крайней мере, часть шлакообразующего материала загружают одновременно с подачей кислорода.

Кроме того, для интенсификации процесса возможным частным случаем реализации изобретения является случай, при котором, по крайней мере, часть железосодержащего материала загружают одновременно с подачей кислорода.

Причем для снижения затрат тепла при поддержании необходимых параметров процесса по ходу плавки частично скачивают шлак.

Возможным частным случаем изобретения, при котором предъявляются требования к физическому процессу плавки (вязкость, температура плавления, жидкотекучесть и т. д.), является случай, когда в качестве шлакообразующих материалов используют материалы, содержащие марганец.

Для обеспечения интенсивности процесса за счет перемешивания содержимого печи при окислительном нагреве и рафинировании расплав продувают нейтральными газами со стороны днища и/или боковых стен печи.

Причем для ускорения процесса плавки и повышения интенсивности нагрева перед окислительным нагревом и рафинированием дополнительно заливают жидкий железосодержащий материал.

Наряду с этим, особым случаем реализации изобретения является ситуация, когда в качестве жидкого железосодержащего материала частично или полностью используют чугун, а загрузка первой порции углеродсодержащих материалов проводится после заливки чугуна. В этом случае первая порция углеродсодержащего материала, загруженная перед чугуном, всплывает.

При загрузке перед жидким чугуном твердого железосодержащего материала всплытие углеродсодержащего материала тем не менее имеет место.

Необходимый температурный режим обеспечивается за счет физического и химического тепла жидкой фазы.

Поэтому возможным вариантом реализации изобретения является такой, при котором в печь первоначально загружают твердый, а затем жидкий железосодержащий материал и на него загружают железосодержащий материал и подают кислород для, по крайней мере, частичного сжигания углеродсодержащего материала, затем проводят окислительный нагрев и рафинирование, по крайней мере, части загружаемых материалов, подогрев расплава до температуры выпуска, последующий выпуск части расплава, при этом шлакообразующие материалы, по крайней мере, частично вводят перед окислительным нагревом.

Кроме того, для обеспечения более эффективной защиты днища и футеровки печи за счет нейтрализации окислов железа в шлаке твердый железосодержащий материал загружают на, по крайней мере, часть оставленного от предыдущей плавки и предварительно загущенного шлака.

При этом частным случаем реализации изобретения является возможность использования в качестве загущающего материала шлакообразующего материала.

Шлак предыдущей плавки загущают вводом на его поверхность, по крайней мере, части шлакообразующих материалов, что обеспечивает возможность подготовки шлака к использованию в последующих плавках.

Изобретение использует твердую железосодержащую металлическую шихту, которая может включать стальной скрап, чугун и/или только губчатое железо, изобретение может также использоваться в сочетании с частью расплавленного "жидкого" чугуна или оставшейся (или загружаемой) части расплавленной стали. Теплоту, используемую в этом процессе для предварительного подогрева первоначальной твердой железосодержащей металлошихты и ее расплавления, получают за счет горения двух разных видов твердого углеродсодержащего топлива, которое для этого загружается в печь и обеспечивает быстрый предварительный нагрев скрапа с минимальным окислением его поверхности и в дальнейшем обеспечивает эффективное науглероживание расплава железа и частично восстанавливает оксиды железа, образовавшиеся во время расплавления скрапа. Полнота горения этого топлива контролируется первоначально при помощи интенсивности подачи окислительного газа, вдуваемого через фурму сверху по центру печи. Этот окислительный газ подается в печь под контролем таким образом, что сначала он вводится и частично потребляется для догорания углеводородов и СО, выделяющегося из загруженных материалов, а в дальнейшем проникает в центральную зону печи и частично расходуется на окисление СО углеводородами и другими горючими материалами в этой зоне. В конечном итоге оставшийся непрореагировавший окислительный газ поступает на внешний участок центральной зоны печи, где он и потребляется. Вследствие подачи кислорода, более низкого, чем для стехиометрических условий сжигания улетучивающихся из угля СО и углеводородов, в этой наружной периферийной зоне сохраняется восстановительная атмосфера и более низкая температура. Эти условия сохраняются вне центральной зоны печи, в пространстве между центральной зоной и боковыми стенками печи, где находится большая часть металлошихты, подлежащая предваритель- ному нагреву и последующему расплавлению. Необходимая управляемость подачи кислорода обеспечивается непрерывно путем сохранения предварительно определенного и заданного расхода окис- лительного газа и установки верхней фурмы в одно или несколько предварительно определенных положений над твердой шихтой и позже над расплавленным металлом.

Как правило в качестве первого твердого углеродсодержащего топлива используется уголь с низким содержанием золы, например коксовый уголь или антрацит, а вторым твердым углеродсодержащим топливом является длиннопламенный уголь и/или газовый уголь, содержащий до 50% легкоулетучивающихся углеводородов. Первое углеродсодержащее топливо в основном используется в качестве вещества, науглероживающего расплав, и вещества, восстанавливающего оксид железа, а также в качеcтве первичного углеродсодержащего топлива во время окончательной высокотемпературной стадии расплавления скрапа. Оно загружается в таких количествах, чтобы обеспечить собственный нагрев за счет частичного окисления и предварительный нагрев скрапа на ранних стадиях расплавления его. Второй углеродсодержащий материал при предварительном нагреве выделяет газовую составляющую, которая должна сначала частично расходоваться на нагрев скрапа, а оставшийся твердый углерод будет расходоваться во время предварительного нагрева и расплавления скрапа. Частицы твердого углерода обоих видов углеродсодержащего топлива первоначально окисляются до СО при взаимодействии с кислородом, а в дальнейшем до СО2 при взаимодействии с кислородом внутри и над загруженными металлическими материалами.

Также используется эффект от сжигания частиц предварительно нагретого стального скрапа, находящегося в железосодержащей металлошихте в центральной зоне печи, для подъема температуры на очень высокий уровень, что необходимо для быстрого расплавления окружающего скрапа, прежде всего вследствие интенсивного излучения из центральной зоны. Такое сжигание осуществляется путем увеличения расхода окислительного газа в центральную зону до уровня, значительно превышающего количество, необходимое для обеспечения полного окисления летучих горючих в этой зоне. Эта центральная зона отделяется от стенки печи более холодным скрапом, расположенным в периферийной зоне печи ближе к боковым стенкам печи, так что огнеупорная футеровка защищена от отрицательного влияния высокой температуры.

Поэтапное окисление обоих этих углеродсодержащих материалов дифференцируется не только по времени протекания этапов, первый из которых определяется результатом быстрого улетучивания углеводородов из газового угля, но и по расположению угля. Так, для углеродсодержащих материалов, загружаемых внутрь центральной зоны печи, и для тех, что загружаются вне центральной зоны печи. сохраняются различные условия окисления. Путем управления расходом окислительного газа во время всего периода предварительного нагрева и путем регулирования загрузки обоих углеродсодержащих материалов непрерывно обеспечивается сохранение существенной восстановительной атмосферы печи для большей части металлического скрапа.

Когда твердый железосодержащий материал, находящийся в центральной зоне, существенно нагревается, под контролем увеличивается расход кислорода для того, чтобы зажечь, по крайней мере, часть горячего стального скрапа, находящегося в центре печи. В течение этого периода времени поток кислорода внутри центральной зоны значительно интенсивнее потока, необходимого для полного сжигания летучих углеводородов и СО, образующихся при окислении углеродсодержащего топлива. При окислении горячего железосодержащего материала очень быстро выделяется огромное количество тепла в центральной зоне. При этом тепло находится достаточно далеко от стенок печи. В течение этого периода времени металл, подвергаясь горению, излучает иинтенсивный тепловой поток в направлении окружающего скрапа, который все еще защищен окружающими продуктами неполного сгорания, образующимися при первичном стехиометрическом (ниже стехиометрического уровня) окисления углеродсодержащего материала, находящегося вне центральной зоны печи. Поэтому большая часть поверхности металла защищена и потери металла с окислами низкие, что делает процесс очень выгодным с эконоимической точки зрения. При контроле подачи окислительного газа скорость окисления углеродсодержащего материала, находящегося в центральной зоне печи, будет выше, чем скорость окисления вне центральной зоны печи, так что окисление углеродсодержащего материала идет поэтапно не только во времени, но также и в пространстве.

Для этого изобретения важно обеспечить загрузку углеродсодержащего материала непрерывно, в количестве, примерно соответствующем потоку кислорода, вдуваемого по направлению к твердым железосодержащим материалам. Это поможет избежать излишнего выделения углеводородов из углеродсодержащего материала, в результате которого возможно большое накопление несожженных углеводородов и излишнее выделение их в атмосферу.

Для того, чтобы обеспечить максимально возможное технологическое время для рафинирования расплава железа, этот способ включает этап загрузки шлакообразующих материалов до загрузки твердых железосодержащих металлических материалов так, что шлакообразующий материал располагается под указанным твердым железосодержащим металлическим материалов. Этот способ использует некоторую часть горячего шлака, оставшегося с предыдущей плавки так, что шлакообразующий материал загружается сверху этого оставленного шлака. Химический состав и количество шлакообразующего материала обеспечивает изменение температуры и основности горячего шлака предыдущей плавки и его вязкости до того, как происходит дополнительное расплавление. Загрузка шлакообразующего материала должна обеспечить основность формирующегося шлака, превышающую 2,0, а предпочтительнее 3,0.

Этот этап загрузки шлакообразующего материала вызывает снижение температуры шлака и повышение вязкости шлака. Более холодный вязкий шлак используется для подогрева слоя упомянутого первого твердого углеродсодержащего топлива, которое загружается сверху этого загустевшего шлака так, что во время более ранних стадий расплавления железосодержащий металлический расплав может быть восстановлен и науглерожен, так как он проходит через слой углеродсодержащего топлива, расположенного над загустевшим шлаком. Это будет продолжаться до тех пор, пока значительные количества накопленного расплава железа с углеродом в конечном итоге не перегреют шлак до температуры, при которой шлак становится жидким и способным, проходя через весь расплав и между нерасплавленным ломом, всплывать на его поверхности. Таким образом, этот способ обеспечивает науглероживание расплавленного железосодержащего материала и предотвращение охлаждающего влияния эндотермических восстановительных реакций между углеродом и оксидами металла загустевшего шлака во время более ранней стадии предварительного нагрева и расплавления металлошихты. Этот способ также обеспечивает непрерывный нагрев днища печи горячим загущенным шлаком до того, как расплав железа с углеродом окажется на днище печи. Соответственно при этом снижаются потери тепла расплава, а также обеспечивается более ранняя десульфурация расплава и протекание процесса науглероживания расплава железа углеродом топлива. При этом расплав железа с самого начала взаимодействует с горячим слоем углерода и горячим слоем углерода и горячим загустевшим высокоосновным шлаком на днище.

Когда это изобретение используется на практике в электродуговой печи, завершающие стадии расплавления, перегрева и рафинирования должны проводиться при использовании энергии электрической дуги. Это должно снизить или полностью исключить необходимость сжигания металлошихты с окислительным газом внутри центральной зоны печи, как описывалось выше. Это повысить выход годного металла в соответствии с настоящим изобретением, а также повысит конкурентоспособность обычной электродуговой технологии.

Необходимы некоторые усовершенствования вышеназванного способа производства стали, когда твердая железосо- держащая металлическая шихта первоначально состоит из железа в форме губчатого железа и/или чугуна. Эти усовершенствования необходимы вследствие различия многих физических и химических характеристик губчатого железа или твердого чугуна. Эти различия влияют на поведение металлошихты во время предварительного нагрева и расплавления и на характеристики железоуглеродистого расплава (первоначальное содержание углерода, температура плавления расплава и т.д.).

Во-первых, когда перерабатывается твердый чугун или губчатое железо, значительная часть тепла выделяется при окислении железоуглеродистого расплава окислительным газом после того, как он был расплавлен. Когда железоуглеродистый расплав окисляется, выделяется значительное количество топлива. Это тепло используется для перегрева расплава и для расплавления оставшейся твердой шихты. Во время окисления углерода из расплава также выделяется значительное количество СО. Этот СО, выделяющийся из расплава, в дальнейшем окисляясь до СО2 внутри или над оставшейся твердой шихтой, эффективно нагревает ее, а также нагревает сам расплав. При переходе СО в СО2 выделяется около 2/3 теплоты, выделяемой при полном окислении углерода. В свою очередь, СО, проходя сквозь твердую шихту, также защищает ее поверхность от окисления.

К специфическим характеристикам твердого чугуна или губчатого железа относится его поведение при взаимодействии с горячими окислительными газами. Низкая (по сравнению со стальным скрапом) точка плавления и высокое содержание углерода вызывает быстрое ошлакование твердого чугуна, когда он нагревается в окислительной атмосфере печи. При этом изолируется твердая шихта от нагрева окружающими газами и быстрого зажигания. Высокая пористость, низкая термопроводимость губчатого железа затрудняют быстрый нагрев и расплавление этого материала. Это приводит к необходимости организации быстрого первоначального расплавления чугуна и губчатого железа таким образом, чтобы твердый материал был хорошо защищен от окисления путем использования углеродсодержащего топлива, как описывалось выше. Также во время более поздней стадии расплавления и рафинирования оставшийся железный скрап будет защищен горячим СО, который выделяется во время окисления твердого угдерода и железоуглеродистого расплава.

Чтобы сделать начальную стадию расплавления твердого железа короткой и быстрой, этот способ использует начальную стадию предварительного нагрева, в которой предварительно нагревается первая порция твердого железосодержащего материала, состоящая из первичного легкого стального скрапа. Эта первая загрузка стального скрапа должна обеспечивать хорошую проницаемость газов и должна предварительно нагреваться с использованием методики, сходной с описываемой выше, включая загрузку двух углеродсодержащих материалов, использующих горячий оставшийся шлак, и загрузку шлакообразующего материала в печь для повышения основности шлака выше 2,0 (желательно выше 3,0) до загрузки упомянутого легкого стального лома. После того, как упомянутая начальная порция стального скрапа предварительно нагрета, сверху этого скрапа закружается дополнительный железосодержащий материал, состоящий прежде всего из твердого чугуна и/или губчатого железа. За ними следует дополнительная завалка окончательного стального скрапа, располагающегося сверху названной завалки твердого железа. После этой завалки необходимо провести дополнительный предварительный нагрев путем подачи окислительного газа через верхнюю фурму и путем непрерывной загрузки углеродсодержащего материала сверху названной дополнительной порции стального скрапа. После того, как порция названного дополнительного стального скрапа предварительно нагрета, увеличивается поток окислительного газа для зажигания и сжигания порции названного стального скрапа, находящегося внутри центральной зоны печи. В результате сжигания стального скрапа в центральной зоне печи возникает быстрое повышение температуры в центральной зоне и образуется горячий (свыше 1500оС) поток расплавленных железоуглеродистых материалов, включающих оксиды железа. Этот поток горячих расплавленных железосодержащих материалов стекает вниз и расплавляет твердый чугун, который имеет более низкую точку плавления (ниже 1200оС), чем температура получаемого расплавленного материала. По мере сбора перегретого железоуглеродистого расплава и оксидов на днище печи оксиды железа, в дальнейшем, реагируют с твердым углеродсодержащим материалом и кремнием в расплаве. Это окисление кремния выделяет дополнительное тепло, которое отвечает за дальнейший перегрев и, что очень важно, нагрев в течение этого периода времени. Вследствие использования вышеназванного способа загрузки шихты, предусматривающего чтобы первая завалка предварительно нагретого скрапа имела более высокую точку плавления, чем получаемый железоуглеродистый расплав, сама первая завалка играет роль медленно растворяемой буферной зоны. Эта буферная зона позволяет расплавленному материалу проходить сквозь вышерасположенный твердый чугун и/или губчатое железо, не позволяя ему (чугуну или губчатому железу) попадать в расплавленную ванну. Внутри этой буферной зоны происходит нагрев расплава за счет окислительных реакций, протекающих из-за поступления подаваемого через верхнюю фурму кислорода, а также нагрев за счет окисления выделяющегося при окислении углеродсодержащего материала и расплава СО.

Необходимо организовать расплавление чугуна или губчатого железа таким образом, чтобы твердый материал был хорошо защищен от окисления во время цикла предварительного нагрева. Также во время более поздних стадий расплавления и рафинирования оставшейся железный скрап должен быть защищен горячим СО, который выделяется во время окисления железоуглеродистого расплава. Начальная стадия предварительного нагрева скрапа должна проводиться с использованием твердого углеродсодержащего топлива, богатого легкоулетучивающимися углеводородами (длиннопламенный уголь и/или газовый уголь), для того чтобы предварительно нагреть верхнюю часть первой порции шихты. Необходимо рекомендовать загрузку кокса, антрацита или других твердых углеродсодержащих материалов сверху горячего загустевшего шлака. Этот загустевший шлак формируется за счет шлакообразующего материала (например, извести), загружаемого на часть шлака предыдущей плавки. При таком варианте загрузки твердого углеродсодержащего материала очень рано под скрапом возникнет слой, выделяющий СО. Во время предварительного нагрева скрапа и циклов расплавления этот процесс защитит металлическую часть шихты от окисления. Особенно эффективен этот процесс после того, как температура шихты превысит 700оС и сильно возрастет летучесть углеводородов. Когда металлошихта нагревается до таких температур, большая часть углеводородов улетучивается из угля, загружаемого сверху скрапа. Как уже обсуждалось выше, более раннее образование горячего шлака с высокой основностью также является преимуществом, обеспечивающим эффективное рафинирование железоуглеродистого расплава (особенно от серы) в течение всего цикла расплавления.

Когда твердый чугун и/или губчатое железо перерабатываются способом, описанным выше, в печи, имеющей электрическую дугу, плазму или другие источники теплоты, которые используют электроэнергию, потребность в загрузке угля может быть значительно снижена в связи с использованием дополнительной электроэнергии для расплавления твердой шихты.

Вследствие того, что значительно большая часть теплоты выделяется внутри железоуглеродистого расплава, во время завершающей стадии расплавлении и рафинирования, по сравнению с теплотой, выделяющейся над расплавом, настоятельно рекомендуется донная продувка расплава неокислительными газами для увеличения теплообмена и массообмена, особенно когда перерабатывается железосодержащая шихта, содержащая преимущественно чугун и/или губчатое железо.

Описанные выше процессы должны модифицироваться, когда для сталеплавления имеется жидкий чугун в количестве, составляющем примерно до 80% от всего железосодержащего металлического материала, который необходимо загрузить. Этот модифицированный вариант этого изобретения может применяться на практике для того, чтобы можно было переработать дополнительный твердый железосодержащий металлический материал, состоящий, хотя бы частично, из стального скрапа. Когда стальной скрап начинает превышать примерно 20% всей завалки железосодержащего металлического материала, тепла, появившегося в результате окисления углерода и кремния в расплавленном чугуне, становится недостаточно для сталеплавильного процесса. Это вызывает необходимость в дополнительном вводе тепла в ванну. Этот дополнительный ввод тепла обеспечивается в обычном кислородном конвертере путем дополнительного окисления Fe жидкого чугуна. Обычно стоимость чугуна выше, чем стоимость стального скрапа, но теплота от сжигания углеродсодержащего топлива является самой дешевой теплотой, используемой в сталеплавильном процессе. Поэтому этот модифицированный вариант основывается на использовании дополнительного количества теплоты, выделяющейся при сжигании углеродсодержащего материала и предварительно нагретого стального скрапа, что как раз и соответствует описываемым выше модификациям настоящего изобретения. Уровень дополнительной теплоты, выделяемой при использовании этих способов, зависит от относительной массы твердых железосодержащих материалов, перерабатываемых с жидким чугуном.

Когда более 60% железосодержащего металлического материала загружается в качестве жидкого чугуна, жидкий чугун должен загружаться сверху твердого (по выбору предварительного подогретого) железосодержащего материала, который содержит прежде всего стальной скрап. Когда в качестве железосодержащего материала загружается менее 50% чугуна, твердый железосодержащий материал должен всегда предварительно подогреваться до загрузки чугуна. Когда происходит такой начальный предварительный нагрев скрапа, твердая порция железосодержащего металлического материала должна загружаться, желательно, сверху шлака, оставшегося от предыдущей плавки. Этот шлак сначала загущается путем подачи шлакообразующего материала на часть шлака предыдущей плавки, повышая его основность и снижая температуру и активность шлака. Если сохранение шлака не является обязательным в ряде случаев, то оно крайне рекомендуется в случаях когда в качестве жидкого чугуна загружается менее 70% железосодержащего материала.

Этот вариант отличается от ранее описываемого способа тремя положениями. Во-первых, первая завалка углеродсодер- жащих материалов до завалки металлического скрапа нецелесообразна для варианта без начального предварительного подогрева, так как подача жидкого чугуна сверху углеродсодержащей шихты может вызвать опасную реакцию окисления. Во-вторых, теплота жидкого чугуна используется для проведения предварительного нагрева твердой шихты или без начального предварительного подогрева этой твердой шихты. Этот начальный предварительный подогрев использует вышеописанный способ, применяющий углеродсодержащие материалы и подачу окислительного газа через фурму. Когда загрузка жидкого чугуна закончена, зажигание предварительно подогретого стального скрапа, а затем ванны жидкого чугуна инициируется путем подачи соответствующего потока кислорода через верхнюю фурму. Рекомендуется непрерывная подача углеродсодержащего материала сверху во время стадии сжигания топлива, следующей за названной стадией "зажигания". Третья особенность этого варианта относится к шлакообразованию и обслу- живанию конвертеров. Использование значительного количества жидкого чугуна ведет к быстрому окислению кремния оксидами железа. Результатом этого является более раннее образование большого объема шлака сверху железоуглеродистого расплава. Во многих случаях излишнее количество этого шлака вызывает необходимость произвести промежуточное скачивание шлака до окончания этапа рафинирования. В зависимости от количества жидкого чугуна, которое было загружено, и от марки стали, которую необходимо получить, можно рекомендовать промежуточное скачивание шлака для уменьшения количества шлака на заключительных этапах процесса продувки плавки. Это скачивание шлака также целесообразно осуществлять при более низких температурах с целью более эффективного удаления фосфора, особенно если чугун содержит большое количество фосфора.

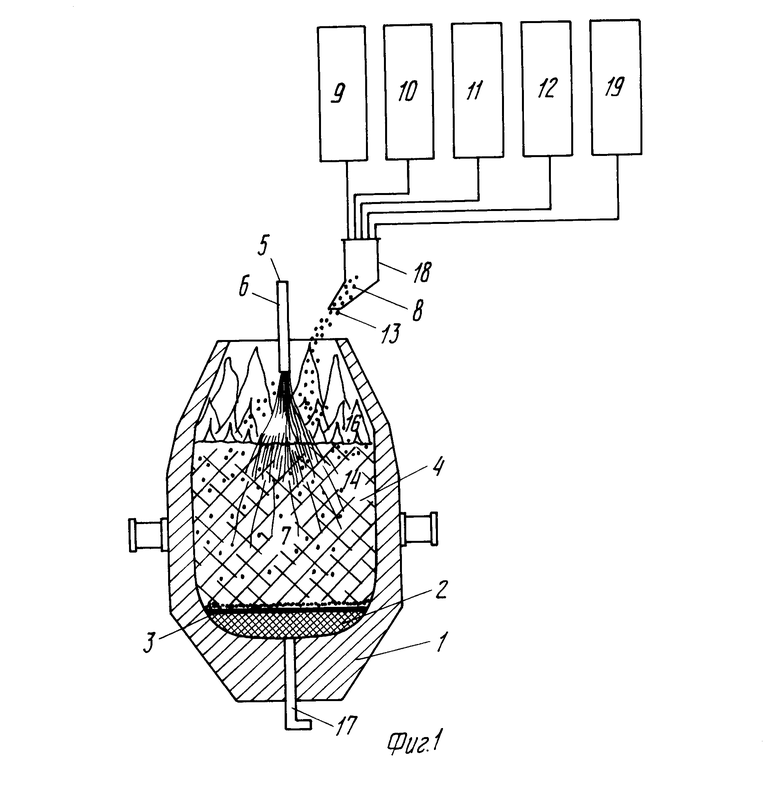

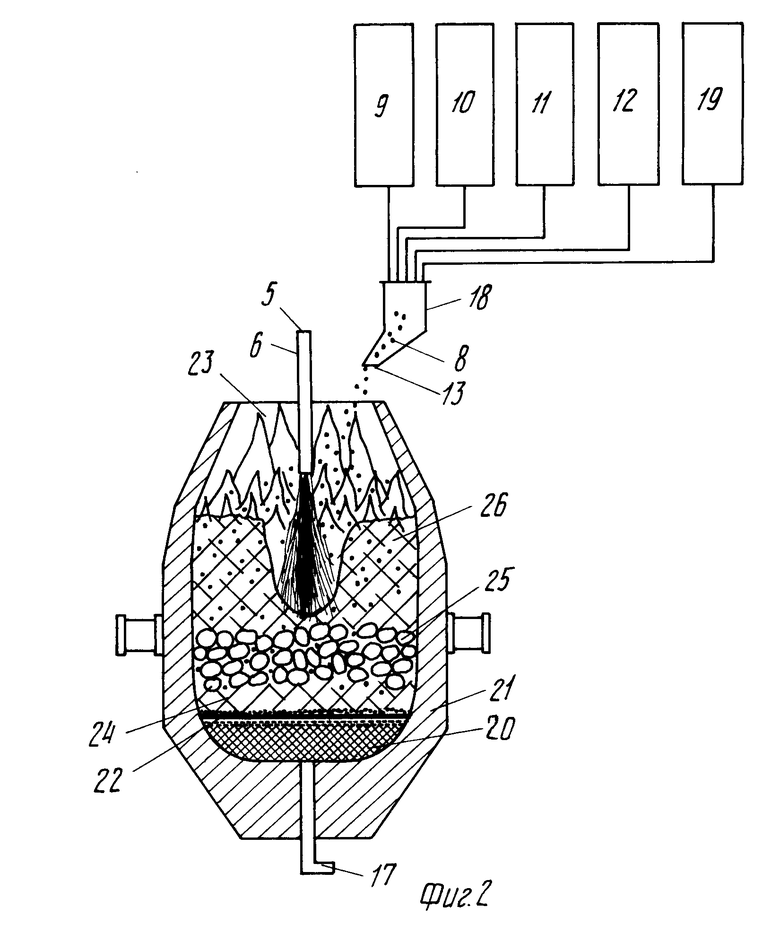

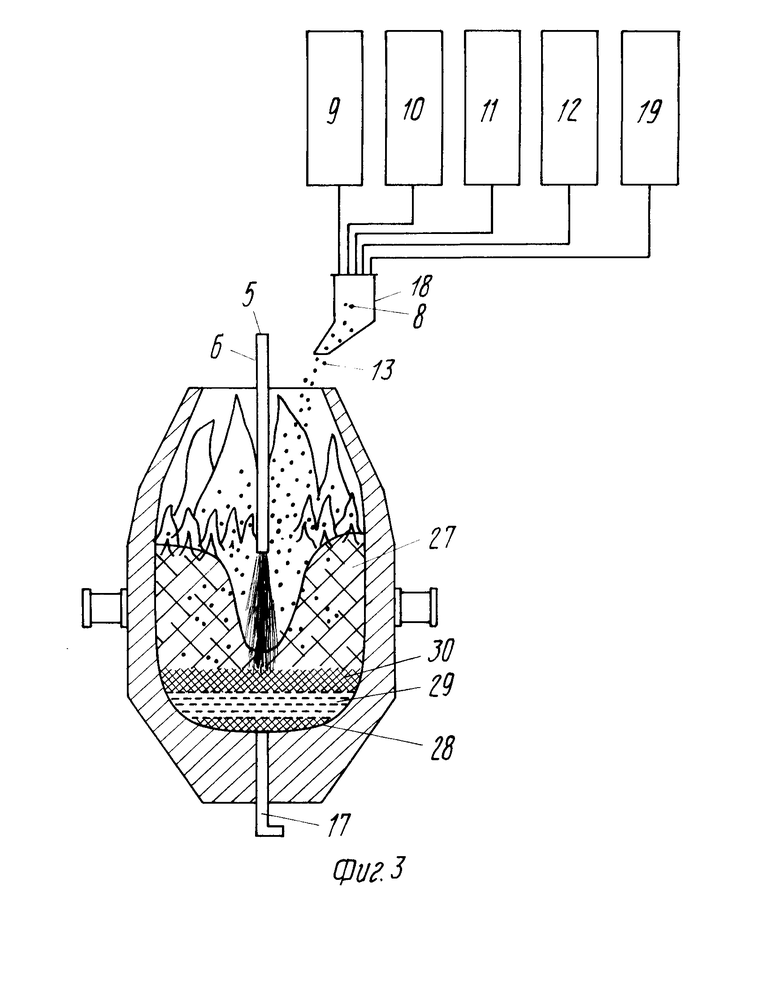

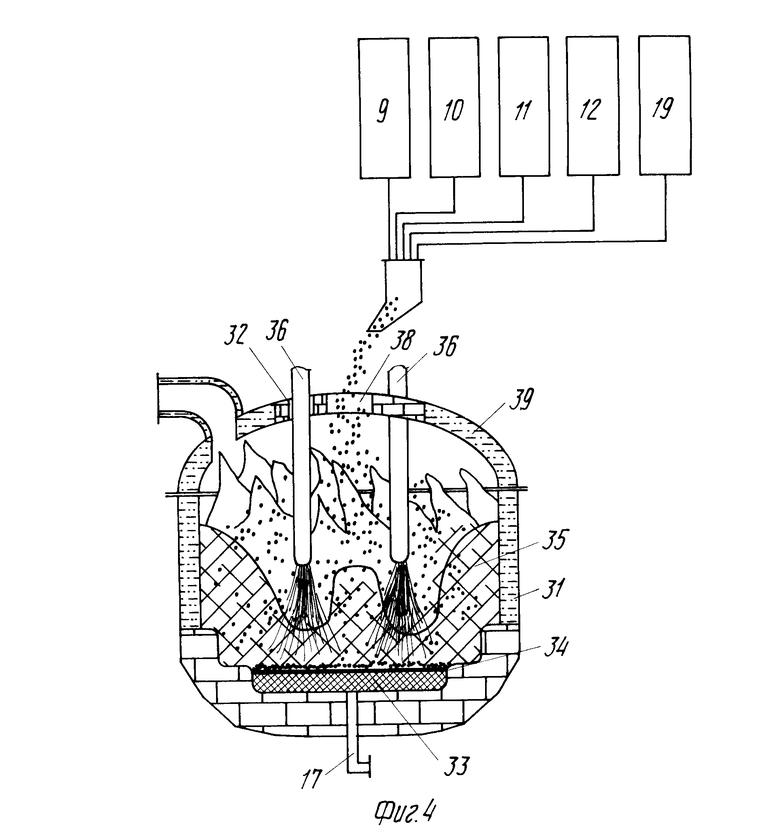

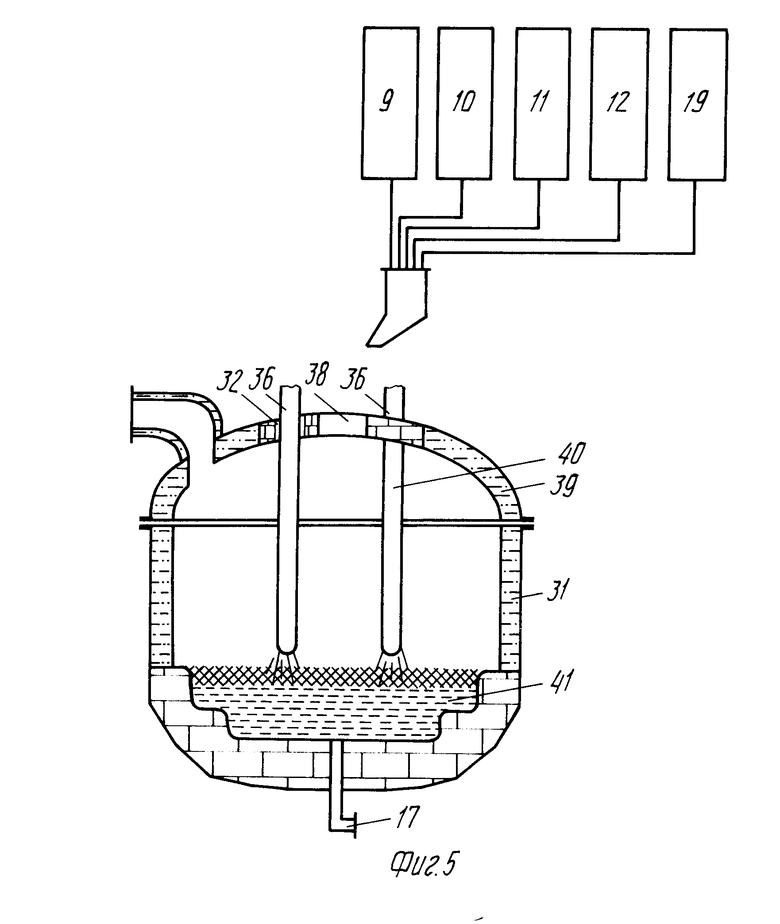

На фиг. 1 представлен общий вид поперечного разреза кислородного конвертера и его загрузок, относящийся к первому варианту изобретения; на фиг. 2 общий вид поперечного разреза кислородного конвертера и его загрузок, относящийся ко второму варианту изобретения; на фиг. 3 общий вид поперечного разреза кислородного конвертера и его загрузок, относящийся к третьему варианту изобретения; на фиг. 4 общий вид поперечного разреза электродуговой печи и ее загрузок, относящийся к четвертому варианту изобретения; на фиг. 5 общий вид поперечного разреза электродуговой печи и ее загрузок, относящийся к четвертому варианту изобретения.

Варианты этого изобретения описываются со ссылкой на сталеплавильные печи, расплавляющие железосодержащий металлический материал и использующие до 100% твердой железосодержащей металлошихты. Первая модификация процесса использует загрузку 100% твердой метал- лошихты, состоящей прежде всего из стального скрапа. Вторая модификация процесса использует 100% твердой металлошихты, состоящей прежде всего из чугуна и/или губчатого железа. Третья модификация процесса использует железосодержащую металлошихту, состоящую как минимум, из 30% жидкого чугуна (расплавленное железо обычно поставляется с доменной печи) в дополнение к твердой металлошихте, содержащей стальной скрап. Подробное описание этих способов дано ниже в последовательности основных операций, необходимых для завершения цикла производства стали.

Первый вариант процесса (100% стального скрапа).

Первый вариант настоящего изобретения, который на практике может применяться в обычном кислородном конвертере, представлен на фиг. 1. Во-первых, шлакообразующий материал (например, известь) сначала загружается из бункера 9 в кислородный конвертер 1. Этот шлакообразующий материал загружается в количестве 40-80% от общего количества шлакообразующего материала, которое необходимо использовать для данной плавки. Это рекомендуемое количество шлакообразующего материала должно, увеличивая основность, улучшить рафинирующие способности шлака 2, который частично надо оставить с предыдущей плавки. Основность конечного шлака плавки должна быть не менее 2,0, а предпочтительнее свыше 3,0. При этом до загрузки шлакообразующих материалов часть шлака предпочтительно должна быть в жидком состоянии. Горячий шлак с предыдущей плавки оставляется для того, чтобы обеспечить дополнительную теплоту процесса и осуществление растворения извести уже до загрузки стального скрапа. Кроме того, он предотвращает быстрое охлаждение достигающих днища печи первых порций расплава. Загрузка шлакообразующего материала снижает температуру оставшегося шлака и повышает вязкость и основность шлака. Наличие оксидов железа и марганца в оставшемся шлаке обеспечивает эффективное растворение извести в шлаке при более низких температурах и предотвращает формирование на поверхности кусочков извести двухкальциевого силиката, имеющего высокую температуру плавления.

Во-вторых, в рекомендуемом количестве твердого углеродсодержащего топливного материала (примерно 30-50 кг/т стали) необходимо иметь низкое содержание летучих углеводородов. В качестве таких материалов целесообразно использовать кокс или антрацит. Эти материалы загружаются сверху первого слоя шлакообразующих материалов из бункера 10, образуя углеродсодержащий слой 3.

В-третьих, железосодержащие материалы подаются в печь в одну или две порции скрапа 4. Железосодержащий материал состоит преимущественно из стального скрапа, до 100% всей завалки. Целесообразно загружать этот железосодержащий материал в несколько завалок. Первая порция железосодержащего материала должна подаваться сверху слоя 3 (слой предварительно загруженного углеродсодержащего материала). Эта первая порция железосодержащего материала должна в основном состоять из легковесного скрапа в количестве 5-25% от всего металлического материала, который необходимо загрузить на данную плавку. Целесообразно использовать легковесный скрап, имеющий хорошую газопроницаемость для создания буферного слоя в конвертере.

В-четвертых, после того, как названная металлошихта загружается в печи, окислительный газ, богатый кислородом, подается с линии подачи 5 для продувки над загруженными материалами, через съемную верхнюю фурму 6.

Дополнительный углеродсодержащий топливный материал 8, такой как длиннопламенный уголь и/или газовый уголь, загружается из бункера 11 сверху упомянутой металлошихты 4 до и во время упомянутой кислородной продувки. Эта загрузка дополнительного углеродсодержащего топлива проводится непрерывно в количестве, обеспечивающем предотвращение значительного накопления несожженных летучих углеводородов, содержащихся в этом материале. Лучше всего чтобы этот дополнительный углеродсодержащий топливный материал также включал другой углеродсодержащий материал 13 (уголь или антрацит), содержащий небольшое количество углеводородов, и подавался из бункера 12. Целесообразно чтобы этот дополнительный материал был более измельчен, чем материал, подаваемый из бункера 9. Это загрузочное устройство 18, используемое для подачи названного углеродсодержащего материала, должно, в соответствии с рекомендациями, обеспечить контроль веса каждой такой загруженной порции, а также контроль за равномерностью загрузки углеродсодержащего материала сверху указанной металлошихты 4. Поток окислительного газа должен подаваться через съемную фурму 6 и контролироваться оператором в ручном и/или автоматическом режиме. Направление кислородного потока к указанной металлошихте должно также контроли- роваться движением этой фурмы так, чтобы основная часть данного окислительного газа была направлена (целесообразно использовать многосопловую фурму) на центральную зону 7 печи, расположенную далеко от боковых ее стенок.

Перед загрузкой скрапа футеровка печи должна быть горячей настолько, чтобы обеспечить возможность осуществления предварительного нагрева указанного углеродсодержащего материала и удаления из него летучих компонентов. Эти летучие горючие газы загораются и проходят через стальной скрап из-за разрежения, создаваемого системой эвакуации отходящего газа печи.

Как только начинается продувка окислительным газом, окислительный газ, богатый кислородом, входит в печь в область 15 догорания, расположенную над твердой шихтой в центральной зоне печи. В этой зоне обеспечиваются хорошие условия для сжигания горючих газов, эжектируемых из скрапа. Наличие избыточного кислорода в этой области не влияет негативно на выход годного материала из-за очень ограниченного взаимодействия горючей смеси, богатой кислородом, с верхней частью металлошихты, расположенной в периферийной зоне 14 печи. Теплота, выделяемая сверху и над скрапом, распространяется по направлению к нему и предварительно нагревает металл и углеродсодержащий материал, который загружается на поверхность скрапа.

После того как кислород, поданный через фурму, частично использован в указанной области 15 догорания, поток, содержащий остаток кислорода, в дальнейшем проникает внутрь металлошихты 4, реагирует с горючими летучими компонентами углеродсодержащих материалов во время начальной стадии предварительного нагрева холодной твердой шихты. Необходимо понимать, что, будучи загруженными сверху металлошихты, эти углеродсодержащие материалы также проникают в скрап через зазоры между кусками металлошихты. Теплота, выделяемая внутри пламени 16, расположенного внутри металла и над ним, обеспечивает быстрый предварительный подогрев и частичное расплавление легковесного скрапа и нагрев поверхности более тяжеловесного скрапа.

Поскольку основное количество кислорода направлено на указанную центральную зону 7, эта зона получает основную часть тепла, выделяемого при окислении летучих горючих материалов и поэтому имеет самую высокую температуру. Объем печи, который занимает металлошихта, вне центральной зоны, получает меньше кислорода и поэтому сохраняет больше восстановительных условий с более низкой температурой во время кислородной продувки. Кислород проникает в периферийную зону 14 скрапа, окружающую указанную центральную зону 7 печи вследствие положительного давления окислительных газов, богатых кислородом. Это давление формируется, когда высокоскоростной поток окислительных газов проникает в скрап. Подача этого кислорода способствует сжиганию углеводорода, СО, Н2 и других горючих в периферийной зоне печи.

Следовательно, вторая центральная зона 7 печи потребления кислорода получает меньше кислорода вследствие его частичного потребления внутри первой области 15 догорания. Окончательная, третья стадия реакции кислорода, подаваемого через фурму, происходит в зоне 14 печи, окружающей центральную зону печи. Концентрация кислорода в этой периферийной зоне 14 печи является самой низкой, а концентрация горючих газов самой высокой. Это создает хорошие восстановительные условия для предварительного нагрева скрапа внутри этой зоны без дополнительной потери выхода годного вследствие окисления металла. Поскольку объем металла, занимающего периферийную зону, значительно больше, чем объем металла, расположенного в центральной зоне, общее окисление поверхности скрапа сведено до минимума. Существенную роль в этой защите играет, во-первых, летучий углеводород, поступающий с длиннопламенным углем и/или газовым углем во время начальной кислородной продувки и, в дальнейшем, когда температура скрапа поднимется выше 700оС, СО, выделяемый при окислении оставшегося углерода длиннопламенного угля и/или газового угля и вследствие окисления углерода, содержащегося в коксе и/или антраците, который непрерывно загружается сверху скрапа, а также том, что изначально загружался как часть указанной второй твердой шихты, находящейся сверху шлакообразующего материала.

Во время более поздней стадии этого начального этапа предварительного нагрева скрапа дополнительные порции твердого железосодержащего скрапа загружаются порционно в печь, а на их поверхность загружается газовый и/или длиннопламенный уголь с соответствующей подачей кислорода через верхнюю фурму 6 для обеспечения предварительного нагрева указанных дополнительных завалок.

Во время такой более поздней стадии цикла предварительного нагрева некоторое количество легковесного скрапа может расплавляться и аккумулироваться на днище печи. Первоначально, окисленный расплав железа с углеродом стекает вниз сквозь углеродсодержащий слой 3 кокса и/или антрацита, которые были предварительно загружены сверху загущенного шлака. Эта ранняя реакция между слоем углерода и оксидами металла или расплавленным металлом помогает выполнить непрерывное неуглероживание расплава и восстановление некоторых оксидов металла. В то же время раннее рафинирование расплавленного железосодержащего материала инициируется реакцией железоуглеродистого расплава с высокоосновным шлаком 2, находящимся на днище печи.

Во время предварительного нагрева загруженных материалов градиент температуры между загруженными материалами постепенно снижается. Это замедляет скорость и эффективность передачи тепла. Для того, чтобы ускорить передачу тепла и обеспечить краткий цикл расплавления, зажигается часть предварительно нагретого твердого стального скрапа, расположенного в центральной зоне печи. Целесообразно, чтобы этот этап зажигания происходил после того, как, по крайней мере, 50% загруженных летучих углеводородов израсхо- довано, а средняя температура скрапа достигает 500-700оС.

Чтобы поддержать быстрое окисление части названного предварительно нагретого скрапа, кислородный поток, подаваемый через фурму, увеличивается до уровня, на котором наличие СО, Н2 и углеводородов в центральной зоне печи больше не играет существенной роли в защите поверхности стали от окисления ее концентрированным кислородом. Во время реакции кислорода с поверхностью горячей стали выделяется высококонцентрированная теплота и формируются высокотемпературные жидкие оксиды на поверхности стальных кусков. Такая теплота окисления поверхности передается очень быстро внутрь кусков шихты. Это ускоряет процесс расплавления металлических кусочков, которые задействованы в таком окислении, и обеспечивает сильный тепловой поток на окружающий скрап. Затем перегретые жидкие оксиды стекают вниз к железоуглеродистому расплаву, находящемуся на днище печи, где они сначала реагируют со слоем углеродсодержащего материала, находящегося сверху железоуглеродистого расплава. В дополнение к этому увеличивается расход окислительного газа до уровня, способного достичь указанного железоуглеродистого расплава и твердого углеродсодержащего материала, находящегося сверху железоуглеродистого расплава. Это в дальнейшем усиливает выделение теплоты и позволяет осуществлять перегрев железоуглеродистого расплава и плавление скрапа, который погружен в этот расплав. Это также повышает скорость выделения СО и потока горячего СО, двигающегося вверх сквозь оставшийся скрап.

Когда расположенная внизу часть твердого стального скрапа существенно расплавилась, температура железоуглеродистого расплава увеличивается. Это обеспечивает условия для более активного участия загущенного высокоосновного шлака (который был предварительно подан на днище печи) в рафинировании железоуглеродистого расплава, хотя он все еще продолжает находиться под этим расплавом. Это также обеспечивает условия для последующего всплывания шлака на поверхность железоуглеродистого расплава. Такое флотационное перемещение части высокоосновного шлака происходит постепенно по мере расплавления расположенной внизу части твердого стального скрапа. Это движение улучшает массообмен между шлаковым материалом и железоуглеродистым расплавом и соответственно ускоряет процесс десульфурации железоуглеродистого расплава. Когда слой горячего шлака располагается над железоуглеродистым расплавом, все еще имеет место эндотермическая реакция, связанная с наличием оксидов железа в шлаке. Количество теплоты, израсходованное на эту эндотермическую реакцию, не способно значительно охладить горячий слой шлака и замедлить темп рафинирования вследствие одновременного выделения теплоты, которая вырабатывается при экзотермических реакциях окисления углеродсодержащего слоя 3 при вдувании кислорода сверху. Это создает сильный положительный тепловой баланс, который способствует непрерывному нагреву железоуглеродистого расплава во время данного этапа сталеплавильного цикла.

Поток кислорода способен проникать в слой горячего жидкого шлака, обеспечивая его перемешивание с железоуглеродистым расплавом и поступление дополнительного тепла за счет окисления углерода и других компонентов железоуглеродистого расплава. Это способствует дальнейшему нагреву железоуглеродистого расплава.

Целесообразно, чтобы оба типа углеродсодержащего топлива загружались во время всего цикла расплавления для того, чтобы сохранить нужный баланс углеводородов и твердого углерода, вносимого обоими видами топлива на слой и внутрь скрапа. Целесообразно чтобы большая часть углеродсодержащего топлива, имеющего летучие углеводороды, загружалась во время начальной, более холодной стадии предварительного нагрева.

Контроль за тепловым балансом во время всего цикла расплавления, а также регулирование массового баланса поступления тепла и углерода в расплав осуществляется контролем загрузки углеродсодержащего материала, а в дальнейшем контролем темпа загрузки указанных дополнительных двух разных углеродсодержащих материалов, а также путем непрерывного контроля подачи кислорода в процесс, предпочтительнее через верхнюю кислородную фурму. Этот непрерывный контроль за подачей кислорода предпочтительнее проводить не только путем контроля расхода окислительного газа, но также и контролируя оптимальное положение подвижной фурмы. В некоторых случаях также рекомендуется контролировать концентрацию кислорода используя сжатый воздух и кислород в качестве компонентов указанного окислительного газа и контролируя их соотношение во время сталеплавильного цикла. В таком случае можно использовать некоторое количество сжатого воздуха для предотвращения локального расплавления скрапа во время начального предварительного нагрева и для снижения температуры в печи по мере надобности.

Для того, чтобы поддержать непрерывный нагрев железоуглеродистого расплава и твердых материалов над железоуглеродистым расплавом и для контроля степени окисления шлака, рекомендуется загрузка указанных дополнительных углеродсодержащих материалов, содержащих низколетучие углеродсодержащие материалы, например, такие, как кокс и антрацит, в период от 10 до 90% от продолжительности продувки.

На последних этапах продувки содержание углерода в железоуглеродистом расплаве становится низким, а количество оксидов железа в шлаке возрастает. Чтобы снизить потери металла со шлаком, а также понизить уровень кислорода в железоуглеродистом расплаве на выпуске, целесообразно предварительно удалить 60-80% шлака и завершить продувку, добавляя в печь углеродсодержащее топливо и/или марганецсодержащие материалы из бункера 19.

Количество шлака, который необходимо удалить, определяется количеством шлака, который необходимо оставить на последующую плавку, теплом, которое необходимо для подогрева шлака последующей плавки, и экономией, определяемой снижением потерь металла с данной плавки.

Добавление твердого углеродсодержащего материала после предварительного скачивания шлака и начала окончательной продувки не только усиливает нагрев расплава, но также способствует частичному восстановлению марганца из шлака в расплаве и снижению уровня кислорода стали на выпуске.

Продувка неокислительным инертным газом, например азотом или аргоном, через нижнюю фурму 17 улучшает рафинирование железоуглеродистого расплава и снижает окисление стали, особенно во время окончательной стадии рафинирования.

Когда описанный процесс проводится в печи, оборудованной дополнительным источником тепла, таким как электрическая дуга или плазма, этот процесс должен также включать электроподачу во время окончательного этапа расплавления скрапа и перегрева железоуглеродистого расплава.

Второй вариант процесса (до 90% твердого чугуна и/или губчатого железа).

Второй вариант изобретения относится к способу производства стали из металлошихты, в основном состоящей из твердого чугуна и/или губчатого железа в форме окатышей, кусков или брикетов. Начальное расплавление чугуна и/или губчатого железа производится за счет тепла, выделяемого при сжигании двух видов углеродсодержащего топлива и части предварительно нагретого стального скрапа, которое по многим аспектам сходно со способом расплавления стального скрапа, описанным выше.

В общем, эффективность экзотермических реакций от сжигания угля, окисления стального скрапа и окисления чугуна и/или губчатого железа кислородом может потенциально высвободить большое количество теплоты. Основные трудности, препятствующие использованию первого варианта процесса, описанного выше, для расплавления твердой шихты, первоначально содержащей чугун и/или губчатое железо, заключаются в поведении поверхностей таких материалов по ходу нагрева, при взаимодействии с кислородом. Окисление твердого чугуна и/или губчатого железа кислородом затруднено или невозможно даже после того, как они были предварительно нагреты в восстановительной атмосфере. Это вызывает необходимость использования другого варианта сталеплавильного процесса.

Этот способ производства стали изображен на фиг. 2 и состоит из многочисленных этапов.

Во-первых, шлакообразующий материал 20 загружается в печь 21 с целью перемешивания его со шлаком, оставленным с предыдущей плавки. Количество загружаемых шлакообразующих материалов определяется целью получения определенной основности конечного шлака свыше 2,0. Предпочтительно выше 3,0. Затем загружается твердый углеродсодержащий материал с низкой концентрацией летучих углеводородов, точно так же, как описывалось выше в первом варианте этого изобретения.

Во-вторых, после того, как загружен твердый углеродсодержащий слой 22 сверху загущенного шлака, через горловину печи 23 загружается первая порция 24 стального скрапа. После того, как стальной скрап загружен, он должен быть предварительно нагрет способом, сходным с описанным выше в первом варианте изобретения.

Затем загружается твердый чугун и/или губчатое железо 25. После этого оставшийся стальной скрап 26 загружается сверху чугуна и/или губчатого железа 25. В результате твердый чугун и/или губчатое железо располагается сверху первой порции 24 стального скрапа и под второй порцией 26 стального скрапа. Для получения наилучших результатов загружаемый стальной скрап должен быть легковесным, предпочтительно с плотностью 0,4-1,0 т/м3 для первой завалки и 0,3-0,7 т/м3 для второй завалки. Затем необходимо опять инициировать цикл предварительного нагрева и его предпочтительно проводить до уровня, когда верх второй порции скрапа нагреется до температуры около 800оС и выше.

После того, как вторая порция стального скрапа предварительно нагрета до 500-700оС, при использовании описанного ранее способа предварительного нагрева скрапа, начинается зажигание находящейся в центральной зоне печи второй порции стального скрапа. Когда происходит зажигание указанной порции предварительно нагретого стального скрапа, горячий продукт, состоящий из оксидов железа и расплавленных капелек металла, начинает стекать вниз. Поскольку эти капли перегреваются до, как минимум, температуры плавления стали (примерно до 1500оС), этот горячий расплав способен вызвать расплавление находящегося под ним твердого чугуна и/или губчатого железа.

Для обеспечения эффективного нагрева и расплавления стального скрапа способ требует регламентированной подачи через фурму окислительного газа и присадок углеродсодержащих материалов в печь в зависимости от стадии процесса.

При этом варианте используются два вида углеродсодержащего твердого топлива, сходных с используемыми в первом варианте данного изобретения. Сначала загружаются антрацит или кокс, до загрузки твердой железосодержащей металлошихты, в количестве 5-12 кг/т первой завалки, находящейся сверху загустевшего шлака. Дальнейшая углеродсодержащая завалка должна следовать перед загрузкой второй порции легковесного стального скрапа и всего чугуна и/или губчатого железа. До и/или во время первых 3-6 мин подачи окислительного газа через фурму дополнительные 20-50 кг газового или долгогорящего угля на тонну скрапа и 15-50 кг антрацита или кокса на тонну загруженного скрапа загружаются в печь для предварительного нагрева первой порции стального скрапа.

Интенсивность и количество газового и длиннопламенного угля, добавляемого в начале подачи кислорода через фурму, должно выбираться в соответствии с необходимостью формирования высокотемпературного восстановительного факела для предварительного нагрева стального скрапа и футеровки печи. Это помогает избежать формирования тяжело расплавляемых твердых отложений чугуна на футерованных стенках и обеспечивает зажигание угля после последующих операций по завалке скрапа.

После завершения предварительного подогрева первой порции металлошихты оставшиеся железосодержащие материалы загружаются как описано выше и начинается загрузка газового или длиннопламенного угля для предварительного нагрева второй порции металлошихты, загружаемой на нагретый стальной скрап. Интенсивность подачи кислорода целесообразно сохранять на уровне 0,8-2,5 м3/тонну шихты до тех пор, пока осуществляется присадка длиннопламенного и/или газового угля в количестве 7-25 кг/т стального скрапа, содержащегося во второй завалке. В центральной зоне печи в металлошихте, контактирующей с горячим восстановительным газовым потоком, который формируется при горении летучих углеводородов угля, начинается процесс частичного расплавления легковесного стального скрапа, загруженного с последней порцией металлошихты. Горячий расплавленный материал, содержащий железоуглеродистый расплав, стекает вниз, обеспечивая частичное расплавление твердого чугуна, находящегося сверху предварительно нагретой первой порции стального скрапа.

Количество добавляемых газовых и длиннопламенных углей, интенсивность подачи кислорода через фурму, уровень расположения фурмы для второго слоя шихты определяются в соответствии с необходимостью выработать достаточно тепла для быстрого расплавления легковесного скрапа и накопления начального железоуглеродистого расплава и последующего зажи- гания расплава.

Антрацит, первоначально загруженный сверху оставленного шлака, находящегося на днище конвертера, так же как и углеродсодержащий материал, оставшийся на поверхности первой порции шихты, взаимодействует с оксидами железа, восстанавливая их. Появляющийся в результате этого горячий монооксид углерода проникает в твердый чугун и/или губчатое железо и начинает интенсивно греть его. В то же время восстановительный характер формирующегося газа предотвращает ошлаковывание поверхности чугуна и/или губчатого железа.

Углерод в антраците также расходуется на науглероживание расплава. В результате во время всего периода расплавления на днище печи имеется высокотемпературный железоуглеродистый расплав, а слой из стального скрапа первой завалки, который сначала прессуется, в конце концов расплавляется в формирующемся расплаве.

Рафинирование получаемого в результате этого железоуглеродистого расплава производится обычными способами. Антрацит или газовый уголь добавляется непрерывно в печь в количестве от 10 до 25 кг на тонну всей металлошихты после зажигания железоуглеродистого расплава. Этот углеродсодержащий материал частично используется для регулировки окисления шлака и уровня шлака в печи.

Третий вариант изобретения (использующий менее 80% жидкого чугуна).

Некоторые нововведения этого изобретения, описанные выше для первого и второго вариантов, должны модифицироваться при использовании их в данном третьем варианте.

Количество теплоты, выделяемой при окислении твердого углеродсодержащего топлива, углерода железоуглеродистого расплава и железа твердого стального скрапа, будет варьироваться в этом варианте в зависимости от соотношения массы жидкого чугуна и массы твердого железосодержащего материала в завалке. Ограничения по теплоте, которая может обеспечиваться при изначальном предварительном нагреве твердой шихты, зависит от ее общей массы и поэтому снижение этой массы сдвинет тепловой баланс в сторону большего использования теплоты, выделяемой при окислении железоуглеродистого расплава, и меньшего использования теплоты от сжигания твердого углеродсодержащего топлива.

Для большинства случаев выплавки стали по этому варианту рекомендуется оставлять часть горячего высокоосновного шлака предыдущей плавки в сталеплавильной печи. Добавление шлакообразующих материалов, например извести, в количестве от 20 до 40 кг/т завалки, загущает шлак и обеспечивает в дальнейшем повышенную его основность. Наличие такого загущенного шлака в начале процесса ускоряет окисление кремния в железоуглеродистом расплаве. В результате этого происходит интенсифицированный нагрев железоуглеродистого расплава и ускорение процесса расплавления стального скрапа, находящегося как над, так и внутри железоуглеродистого расплава. Наличие высокоосновного шлака с начала периода кислородной продувки также привносит благоприятные условия для рафинирования железосодер- жащего расплава от вредных примесей.

При использовании этого варианта (фиг. 3) осуществляется загрузка твердой железосодержащей шихты 27 сверху на загущенный высокоосновный шлак 28, а затем производится заливка жидкого чугуна 29. В этом варианте изобретения оператор должен знать примерный вес жидкого чугуна, который будет использоваться для данной плавки. В случаях когда скрапа менее 20% оператор может не проводить его начальный предварительный подогрев до заливки жидкого чугуна. В случаях когда доля твердого железосодержащего материала более 50% оператор всегда должен проводить его начальный предварительный подогрев. Решение о том, проводить ли начальный предварительный подогрев скрапа в остальных случаях, должно быть принято на основании экономических расчетов, включающих цену стального скрапа и углеродсодержащего топлива, наличия времени для процесса, производимой марки стали и типа используемой печи. Процесс начального предварительного нагрева скрапа путем подачи кислорода через верхнюю фурму и загрузка сверху углеродсодержащего твердого топлива должны проводиться аналогично описанным ранее тем же процессам для других вариантов.

После того, как заливка жидкого чугуна сверху холодного или предварительно нагретого скрапа завершена, через горловину печи начинается подача твердого углеродсодержащего материала. Подача через фурму богатого кислородом окислительного газа должна начинаться одновременно с загрузкой указанного углеродсодержащего материала или после ее начала. Лучше всего продувку кислородом осуществлять через верхнюю фурму. Загрузка жидкого чугуна обеспечивает быстрый рост температуры стального скрапа и создает лучшие условия для дожигания внутри скрапа потока СО, который образуется при окислении железоуглеродистого расплава. Это обеспечивает меньшее окисление поверхности скрапа и повышает выход жидкой стали. В случаях когда используется более 50% жидкого чугуна, значительное количество шлака 30 образуется в начале плавки в результате протекания реакции окисления кремния чугуна. В результате формируется значительное количество шлака над расплавом. В таких случаях может возникнуть потребность в промежуточном скачивании до 40-80% шлака после подачи 15-70% кислорода на плавку. После промежуточного скачивания шлака необходимо опять начать продувку окислительным газом и присадить оставшуюся часть шлакообразующих материалов. Предпочтительно сделать это одновременно с загрузкой сверху углеродсодер- жащего твердого материала.

Рекомендованное выше промежуточное скачивание шлака, проводимое после по возможности полного окисления кремния в жидком чугуне, обеспечивает высокую рафинирующую способность шлака по отношению к фосфору (вследствие более низкой температуры скачиваемого шлака), а также по отношению к сере (вследствие пониженной активности кислорода в расплаве во время скачивания шлака).

Доля шлака, который надо скачать, определяется в основном его количеством и содержанием кислых оксидов, которые, в свою очередь, зависят от содержания кремния в жидком чугуне и скрапе и степени загрязнения скрапа. Высокое содержание кремния в жидком чугуне и скрапе и большая загрязненность потребуют максимального скачивания шлака (до 70%). Низкое содержание кремния в жидком чугуне и небольшое количество шлака потребуют оставления большего количества шлака в конвертере (скачивание менее 50% шлака).

Этот способ может также осуществляться без промежуточного скачивания шлака. В этом случае в печи оставляется и загущается 20-50% шлака с предыдущей плавки. Шлакообразующие материалы присаживаются частично на шлак предыдущей плавки, а частично после заливки жидкого чугуна и частичного расплавления скрапа. Результатом этого является образование первичного шлака на поверхности расплава из всплывшего загущенного высокоосновного шлака предыдущей плавки и продуктов окисления расплава чугуна и скрапа. Такой изначальный шлак характеризуется более высокой основностью, более низким уровнем окисленности и более высокой температурой. Последующие добавки извести в шлак этого типа не приведут к образованию силиката дикальция. Результатом этого является значительное ускорение процесса растворения извести и улучшение процесса рафинирования расплава.

Вышеназванные условия подачи окислительного газа через фурму и добавление углеродсодержащих и шлакообразующих материалов в печь должно полностью принимать во внимание специфику производства стали с высокой долей твердой металлошихты для того, чтобы обеспечить оптимизацию процесса с наилучшими технологическими результатами. Целесообразно во многих случаях оставлять в печи 20-25% шлака с предыдущей плавки и, после загрузки скрапа и жидкого чугуна, сверху загружать до 25 кг/т твердого углеродсодержащего топлива и не выполнять промежуточного скачивания шлака. Добавка шлакообразующих материалов целесообразно осуществлять в период 25-45% от продолжительности продувки.

Результатом быстрого предварительного нагрева твердого скрапа после заливки жидкого чугуна является значительное снижение времени предварительного нагрева скрапа. В результате этого происходит значительное ускорение процесса расплавления скрапа. В свою очередь, наличие горячего шлака, оставшегося с предыдущей плавки, способствует более быстрому окислению кремния в жидком чугуне, в результате чего происходит более быстрый нагрев расплава и расплавление скрапа. Добавление шлакообразующих материалов к первичному шлаку, который характеризуется высокой основностью, способствует высокому уровню рафинирования расплава от серы и фосфора. Значительным преимуществом этого способа является то, что сжигание загруженного сверху углеродсо- держащего топлива происходит в печи до образования нового дополнительного шлака, обеспечивая тем самым удаление почти всей серы в газовую фазу. Высокая рафинирующая эффективность позволяет уменьшить количество необходимого шлако- образующего материала, снизить количество шлака и обеспечить увеличение доли скрапа в металлошихте.

Целесообразно непрерывно подавать сверху шихты углеродсодержащий материал в количестве 2-5 кг на тонну шихты равномерными порциями через равные интервалы времени в течение 65-85% всего периода продувки. Это ведет к улучшенной теплоэффективности сталеплавильного процесса за счет создания более полного окисления загруженного углеродсодержащего топлива и обеспечения снижения окисленности шлака. Результатом снижения окисленности шлака является уменьшение потерь тепла от эндотермической реакции окисления углерода расплава оксидами железа в шлаке и оптимизации процесса рафинирования расплава шлаком.

В случае, когда используется менее 50% жидкого чугуна и рекомендуется предварительный подогрев, также предпочтительно подавать скрап в печь несколькими порциями, равными от 1/4 до 3/4 всего объема печи, и подогревать каждую порцию, по крайней мере, 2 минуты путем сжигания, по крайней мере, 10-25 кг/т загружаемого скрапа с подачей кислорода, по крайней мере, 0,7 м3/кг загружаемого угля.

При использовании завалки из нескольких совков на плавках с содержанием жидкого чугуна менее 50% целесообразно повторять процесс предварительного подогрева после загрузки каждого совка с использованием газового или длинно- пламенного угля с расходом 10-15 кг/т скрапа. Это улучшает эффективность подогрева скрапа и равномерность распределения несожженных порций угля внутри твердой шихты, которая позже обеспечивает ускоренное расплавление скрапа. Хотя вышеописанный комплекс направлен вначале на интенсификацию экзотермической реакции окисления углерода расплава для его перегрева, а также на интенсификацию горения углеродсодержащего топлива (в первую очередь, с целью расплавления твердой шихты), экономически этот вариант очень эффективен для использования в современных электродуговых печах.

Четвертый вариант процесса.

Когда сталеплавильный агрегат оснащен вспомогательным источником электрической энергии, следует использовать следующий вариант настоящего изобретения. Несмотря на то, что электроэнергия является наиболее дорогостоящим видом энергии, используемым в этом варианте, она может быть наиболее эффективно применена во время окончательной стадии расплавления и рафинирования. В течение этих периодов сталеплавильного цикла железоуглеродистый расплав уже существует, таким образом, днище печи хорошо защищено, когда электрическая дуга устанавливается над расплавом или когда поток плазмы направляется на расплав. Вспомогательная электрическая энергия обеспечит более контролируемый ввод энергии и снизит количество сжигания стального скрапа необходимого для расплавления и перегрева железоуглеродистого расплава.

Использование электрической энергии в качестве вспомогательного источника энергии в данном варианте требует минимального потребления электроэнергии. Это значительно сокращает расходы, связанные с использованием электроэнергии, подаваемой электрической дугой или плазмой, и позволяет лучше контролировать процесс расплавления и перегрева. Хотя электрическая энергия и должна использоваться в основном во время окончательной стадии расплавления и перегрева железоуглеродистого расплава, рекомендуется использовать электрическую энергию в случаях сбоев, когда подача кислорода и/или углеродсодержащего материала затруднена из-за поломок оборудования.

Этот вариант может осуществляться в модифицированной электродуговой печи 31, как показано на фиг. 4. Отверстия 32 в подвижной водоохлаждаемой крыше могут использоваться для ввода одного или множества продувочных средств во время предварительного подогрева и расплавления железоуглеродистого расплава.

Шлакообразующий материал загружается сначала на шлак 33, оставленный с предыдущей плавки, чтобы сделать его более густым и увеличить его основность. Затем загружается углеродсодержащий материал 34 сверху этого загущенного шлака. Первая порция стального скрапа 35 загружается поверх углеродсодержащего материала, и одна или более кислородные фурмы 36 опускаются через свод в зону 37, расположенную над загруженным скрапом.

Затем начинается процесс продувки окислительного газа через эти фурмы. Одновременно с такой продувкой или до нее два вида углеродсодержащего материала (которые были описаны в предыдущих вариантах) загружаются через отверстие 38 в своде 39 печи. Загрузка углеродсодержащих материалов проводится непрерывно, как было описано в предшествующих вариантах, во время предварительного подогрева и расплавления. При использовании одной фурмы она размещается точно вдоль центральной оси печи. Когда используется несколько фурм, они размещаются близко к центральной части печи или определенных местах отверстиях в крышке для введения фурм, которые могут быть использованы после того, как фурмы убираются, для введения графитовых электродов 40, как показано на фиг. 5, во время окончательной стадии расплавления и перегрева железоуглеродистого расплава 41. Модификации электродуговой печи следует выполнять так, чтобы они обеспечивали быстрое и автоматическое движение электродов 40 и фурм 36 в печь и из печи, а также контролируемые их движения вверх и вниз внутри печи во время ее работы. По выбору можно использовать продувочные устройства днища с целью, подобной той, что описана в первом варианте данного изобретения.

При использовании одного или нескольких плазмотронов вместо электродов необходимо чтобы они также могли двигаться вверх и вниз для большей эффективности расплавления скрапа и перегрева железоуглеродистого расплава. Количество электроэнергии, используемой в этом варианте, не должно превышать 350 кВт на тонну произведенной стали и должно поддерживаться в диапазоне 50 и 200 кВт на тонну произведенной стали.

Каждый из процессов, описанный в первых трех вариантах, может быть усовершенствован при использовании вспомога- тельной электроэнергии, описанной в данном варианте.

Работа всех четырех вариантов может быть модифицирована для использования в комбинации с железосодержащими металлическими материалами, отличающимися от тех, которые обсуждались в данном изобретении, но находящимися в рамках данного изобретения.

Данное изобретение можно также осуществить в печах с донными фурмами, использующими инжектирование дополни- тельного окислительного газа в железоуглеродистый расплав во время последней стадии его расплавления и рафинирования. Несмотря на то, что варианты данного изобретения приведены на примере кислородного конвертера и электродуговой печи, можно всегда модифицировать данное изобретение для проведения сталеплавильного процесса и на других сталеплавильных агрегатах. Более того, так как данное изобретение было подробно описано со ссылкой на предпочтительный вариант осуществления, следует иметь в виду, что существует возможность для других процессов по данному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2323980C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ (ВАРИАНТЫ) | 2013 |

|

RU2516248C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2008 |

|

RU2382824C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1986 |

|

SU1464478A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2001 |

|

RU2213788C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ В КОНВЕРТЕРЕ | 1997 |

|

RU2115743C1 |

| Способ выплавки стали в конвертере с комбинированной продувкой | 1988 |

|

SU1560561A1 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1999 |

|

RU2180007C2 |