УРОВЕНЬ ТЕХНИКИ

Уплотнения используются во многих промышленных отраслях для предотвращения утечек между компонентами узла. В некоторых случаях уплотнения могут подвергаться экстремальным условиям эксплуатации, таким как максимальное давление или температура. Для надежной работы в этих экстремальных условиях эксплуатации можно использовать уплотнительный пакет, состоящий из нескольких уплотнений, установленных друг на друга в осевом направлении, для обеспечения избыточности уплотнения. Уплотнения в уплотнительном пакете могут подвергаться последовательному давлению, так что, когда самое внешнее уплотнение, находящееся под давлением, изнашивается и впоследствии выходит из строя, следующее уплотнение оказывается под давлением до того, как первое будет изношено и в конечном итоге выйдет из строя. Такие уплотнительные пакеты имеют относительно короткий жизненный цикл, иногда менее 200 циклов, и высокие экономические затраты из-за значительной занимаемой площади и требованиям к ним, включающим точную механическую обработку и чистовую обработку для сопряжения с компонентами узла. Соответственно, промышленность по-прежнему требует усовершенствования технологии уплотнений для таких областей применений.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Чтобы отличительные признаки и преимущества вариантов осуществления по настоящему изобретению стали более доступными для понимания, на прилагаемых чертежах подробно проиллюстрированы способы их применения. Однако рисунки иллюстрируют только некоторые варианты осуществления и, следовательно, не должны рассматриваться как ограничивающие объем изобретения, поскольку могут существовать другие одинаково эффективные варианты осуществления.

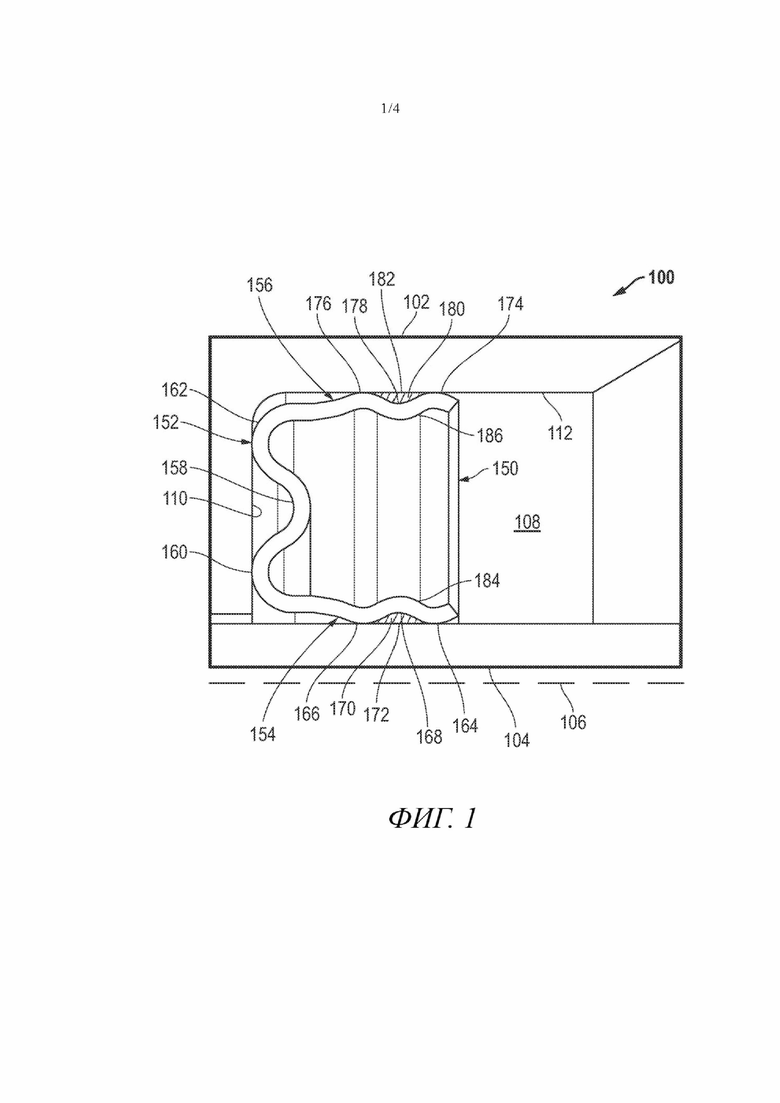

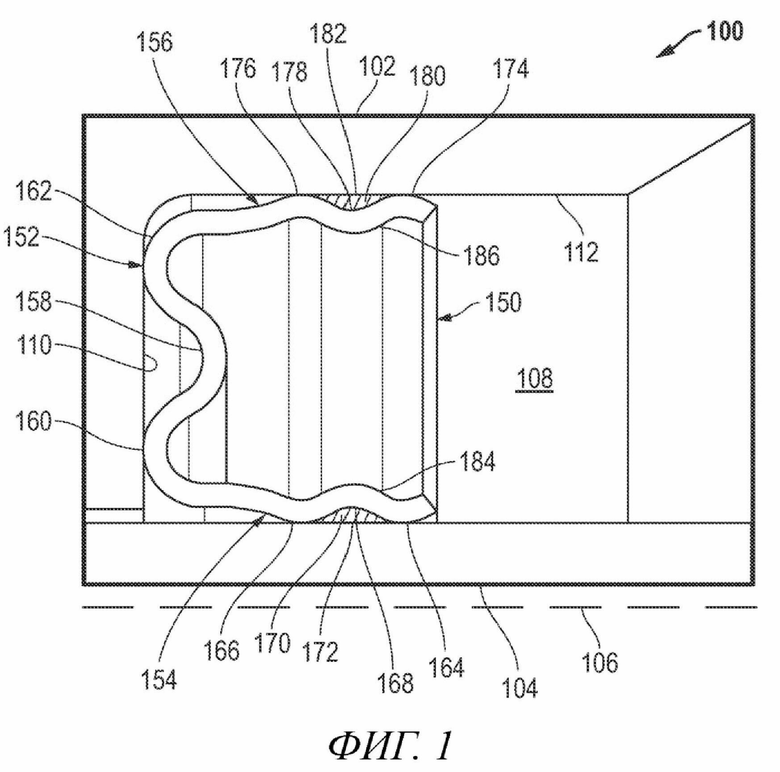

На ФИГ. 1 представлен частичный вид в поперечном сечении узла, имеющего уплотнение в соответствии с вариантом осуществления настоящего изобретения.

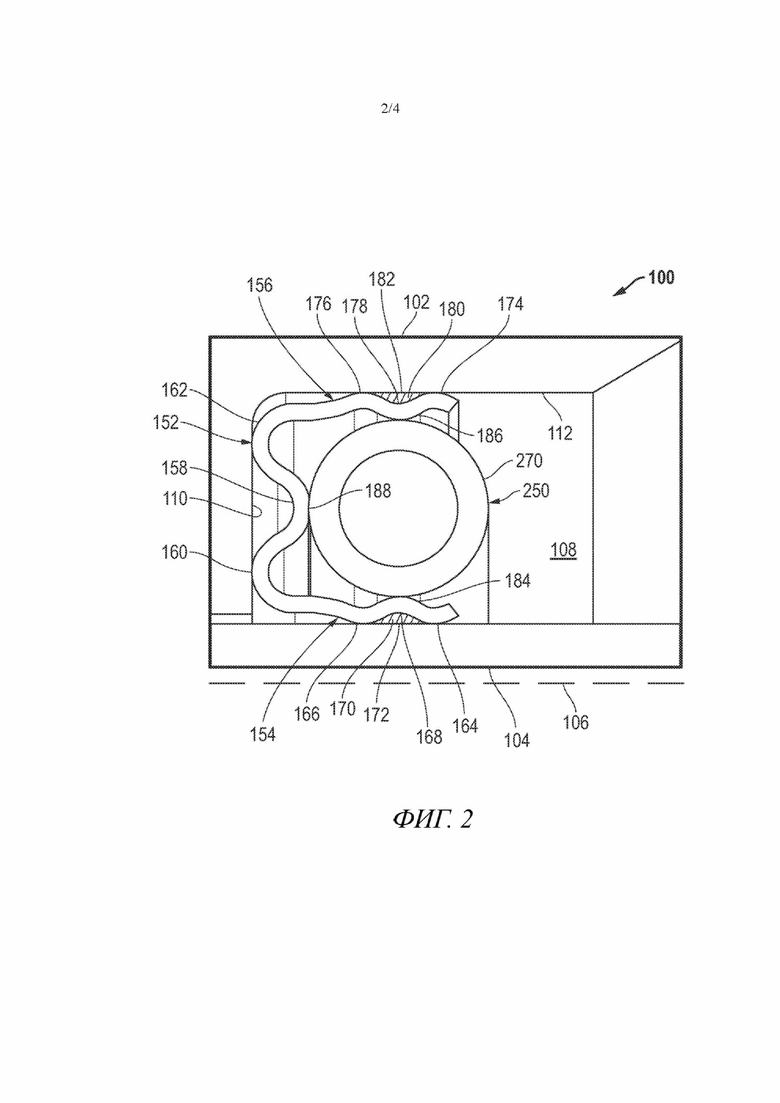

На ФИГ. 2 представлен частичный вид в поперечном сечении узла, имеющего уплотнение в соответствии с другим вариантом осуществления настоящего изобретения.

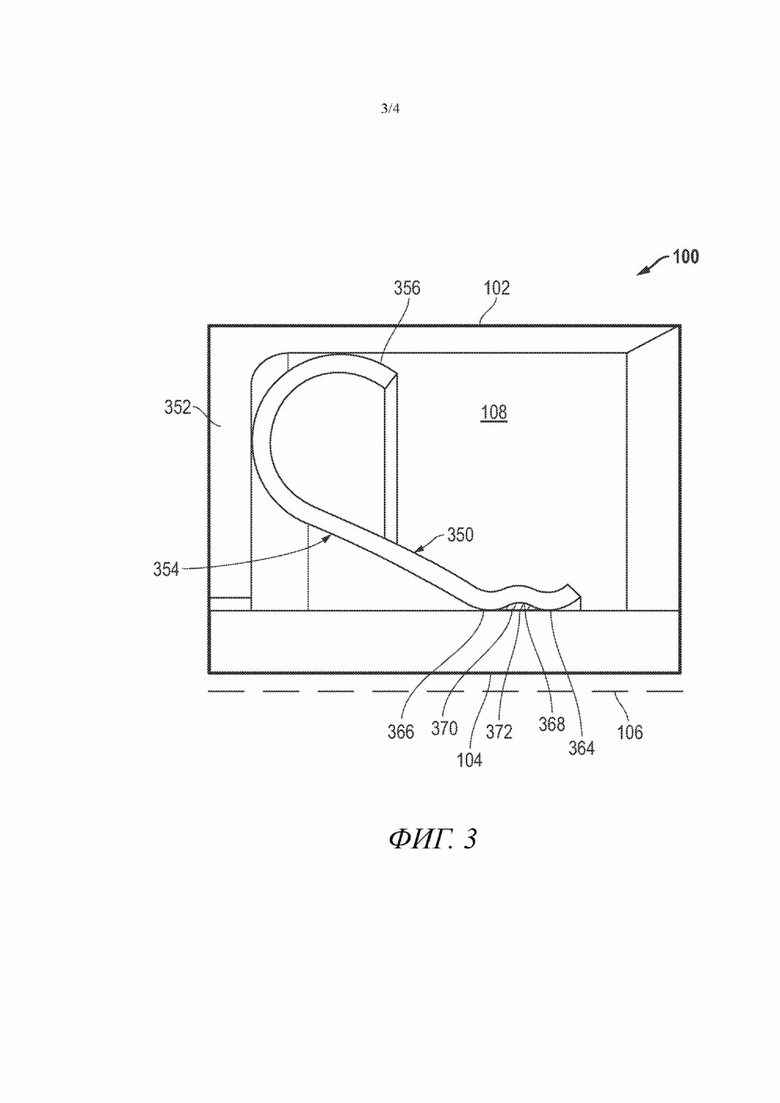

На ФИГ. 3 представлен частичный вид в поперечном сечении узла, имеющего уплотнение в соответствии с другим вариантом осуществления настоящего изобретения.

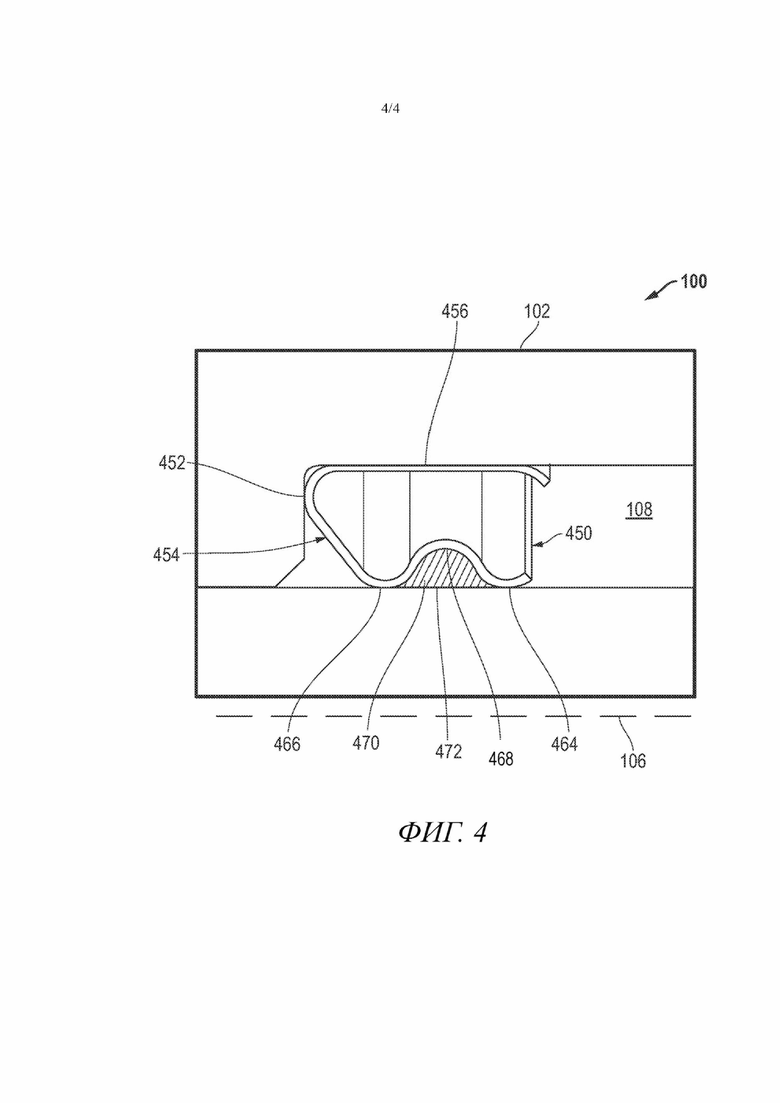

На ФИГ. 4 представлен частичный вид в поперечном сечении узла, имеющего уплотнение в соответствии с другим вариантом осуществления настоящего изобретения.

Использование тех же опорных символов на разных чертежах указывает на аналогичные или идентичные элементы.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО(-ЫХ) ВАРИАНТА(-ОВ) ОСУЩЕСТВЛЕНИЯ

На ФИГ. 1 представлен частичный вид в поперечном сечении узла 100, имеющего уплотнение 150 в соответствии с вариантом осуществления настоящего изобретения. В некоторых вариантах осуществления узел 100 может представлять собой узел клапана. В более конкретных вариантах осуществления узел 100 может представлять собой электромагнитный узел. В ряде более конкретных вариантов осуществления узел 100 может представлять собой подводный клапан, подводное соединение или подводный соленоид. В других вариантах осуществления узел 100 может содержать узел автомобильного компонента. В конкретных вариантах осуществления узел 100 может содержать узел автомобильного выхлопа. Узел 100 может по существу содержать первый компонент (например, корпус или внутреннюю трубку) 102 и второй компонент (например, вал или наружную трубку) 104, который может вращаться, колебаться, поворачиваться, вибрировать, оставаться неподвижным или любую их комбинацию внутри корпуса вокруг оси 106. Узел 100 может дополнительно содержать полость 108, образованную внутри корпуса 102. В некоторых вариантах осуществления корпус 102 может содержать радиальную внутреннюю поверхность 110 и осевую внутреннюю поверхность 112, которая вместе с валом 104 определяет полость 108.

Кольцевое уплотнение 150 может по существу быть расположено внутри полости 108 и вокруг вала 104 и/или оси 106 узла 100. В некоторых вариантах осуществления уплотнение 150 может содержать посадку между осевой внутренней поверхностью 112 корпуса 102 и валом 104. Уплотнение 200 может быть выполнено с возможностью контакта и обеспечения радиального уплотнения между корпусом 102 и валом 104 узла 100. Уплотнение 150 может по существу содержать металлический кольцевой корпус, содержащий внутренний диаметр (ID), наружный диаметр (OD), радиальную ширину (RW), определяемую как разность между ID и OD уплотнения 150 и осевую длину (AL). В некоторых вариантах осуществления уплотнение 150 может содержать по существу E-образный профиль поперечного сечения, имеющий центральную часть корпуса 152, внутреннюю уплотнительную ножку 154, проходящую от центральной части 152 корпуса, и внешнюю уплотнительную ножку 156, проходящую от центральной части 156 корпуса.

Центральная часть 152 корпуса может находиться в контакте с радиальной внутренней поверхностью 110 полости 108 корпуса 102 узла 100. В некоторых вариантах осуществления центральная часть корпуса 152 может содержать противоположные дугообразные извилины, содержащие центральную дугообразную часть 158, противоположную внутреннюю дугообразную часть 160, проходящую внутрь от центральной дугообразной части 158 к валу 104, и противоположную наружную дугообразную часть 162, проходящую наружу от центральной дугообразной части 158 к корпусу 102 узла 100. В некоторых вариантах осуществления внутренняя дугообразная часть 160 и наружная дугообразная часть 162 могут находиться в контакте с радиальной внутренней поверхностью 110 полости 108 корпуса 102 узла 100. Кроме того, в некоторых вариантах осуществления центральная часть корпуса 152 может содержать покрытие.

Внутренняя уплотнительная ножка 154 может по существу проходить внутрь от внутренней дугообразной части 160 центрального участка 152 корпуса и к валу 104 узла 100. Внутренняя уплотнительная ножка 154 может содержать первый уплотнительный выступ 164, второй уплотнительный выступ 166 и выемку 168, расположенную между первым уплотнительным выступом 164 и вторым уплотнительным элементом 166. В некоторых вариантах осуществления первый уплотнительный выступ 164 и второй уплотнительный выступ 166 могут быть расположены вокруг ID металлического кольцевого корпуса уплотнения 150 таким образом, что первый уплотнительный выступ 164 и второй уплотнительный выступ 166 образуют ID уплотнения 150. Таким образом, первый уплотнительный выступ 164 и второй уплотнительный выступ 166 могут образовывать ребра вокруг ID металлического кольцевого корпуса уплотнения 150. Первый уплотнительный выступ 164 и второй уплотнительный выступ 166 могут находиться в контакте с валом 104 с образованием радиального уплотнения с валом 104. Кроме того, в некоторых вариантах осуществления покрытие может быть расположено поверх первого уплотнительного выступа 164 и второго уплотнительного выступа 166.

Выемка 168 может по существу быть расположена между первым уплотнительным выступом 164 и вторым уплотнительным выступом 166. Выемка 168 может содержать противоположную дугообразную извилину относительно первого уплотнительного выступа 164 и второго уплотнительного выступа 166. В некоторых вариантах осуществления покрытие может быть расположено внутри выемки 168. В некоторых вариантах осуществления выемка 168 может содержать толщину покрытия, которая превышает толщину покрытия на первом уплотнительном выступе 164 и втором уплотнительном выступе 166. Таким образом, уплотнение 150 может содержать переменную толщину покрытия. В некоторых вариантах осуществления выемка 168 может содержать резерв 170 покрытия. В некоторых вариантах осуществления резерв 170 покрытия может по существу заполнять выемку 168 с образованием плоской уплотнительной поверхности 172. В некоторых вариантах осуществления плоская уплотнительная поверхность 172 может быть расположена вокруг ID металлического кольцевого корпуса уплотнения 150 таким образом, что плоская уплотнительная поверхность 172 вместе с первым уплотнительным выступом 164 и вторым уплотнительным выступом 166 определяет ID уплотнения 150. В совокупности первый уплотнительный выступ 164, второй уплотнительный выступ 166 и плоская уплотнительная поверхность 172 могут образовывать зону контакта вокруг ID уплотнения 150. В некоторых вариантах осуществления плоская уплотнительная поверхность 172 может быть по существу параллельна оси 106 вала 104, ортогональна RW уплотнения 150 или их комбинациями. Кроме того, в некоторых вариантах осуществления плоская уплотнительная поверхность 172 может находиться в контакте с валом 104 и образовывать радиальное уплотнение.

Наружная уплотнительная ножка 156 может по существу быть по существу аналогичной внутренней уплотнительной ножке 154. В некоторых вариантах осуществления наружная уплотнительная ножка 156 может быть по существу симметричной внутренней уплотнительной ножке 154. Наружная уплотнительная ножка 156 может по существу проходить наружу от наружной дугообразной части 162 центрального участка 152 корпуса и к корпусу 102 узла 100. Наружная уплотнительная ножка 156 может содержать первый уплотнительный выступ 174, второй уплотнительный выступ 176 и выемку 178, расположенную между первым уплотнительным выступом 174 и вторым уплотнительным выступом 176. В некоторых вариантах осуществления первый уплотнительный выступ 174 и второй уплотнительный выступ 176 могут быть расположены вокруг OD металлического кольцевого корпуса уплотнения 150 таким образом, что первый уплотнительный выступ 174 и второй уплотнительный выступ 176 образуют OD уплотнения 150. Таким образом, первый уплотнительный выступ 174 и второй уплотнительный выступ 176 могут образовывать ребра вокруг OD металлического кольцевого корпуса уплотнения 150. Первый уплотнительный выступ 174 и второй уплотнительный выступ 176 могут находиться в контакте с осевой внутренней поверхностью 112 корпуса 102 с образованием радиального уплотнения с корпусом 102. Кроме того, в некоторых вариантах осуществления покрытие может быть расположено поверх первого уплотнительного выступа 174 и второго уплотнительного выступа 176.

Выемка 178 может быть по существу расположена между первым уплотнительным выступом 174 и вторым уплотнительным выступом 176. Выемка 178 может содержать противоположную дугообразную извилину относительно первого уплотнительного выступа 174 и второго уплотнительного выступа 176. В некоторых вариантах осуществления покрытие может быть расположено внутри выемки 178. В некоторых вариантах осуществления выемка 178 может содержать толщину, которая превышает толщину покрытия на первом уплотнительном выступе 174 и втором уплотнительном выступе 176. Таким образом, уплотнение 150 может содержать переменную толщину покрытия. В некоторых вариантах осуществления выемка 178 может содержать резерв 180 покрытия. В некоторых вариантах осуществления резерв 180 покрытия может по существу заполнять выемку 178 с образованием плоской уплотнительной поверхности 182. В некоторых вариантах осуществления плоская уплотнительная поверхность 182 может быть расположена вокруг OD металлического кольцевого корпуса уплотнения 150 таким образом, что плоская уплотнительная поверхность 182 вместе с первым уплотнительным выступом 174 и вторым уплотнительным выступом 176 определяет OD уплотнения 150. В совокупности первый уплотнительный выступ 174, второй уплотнительный выступ 176 и плоская уплотнительная поверхность 182 могут образовывать зону контакта вокруг OD уплотнения 150. В некоторых вариантах осуществления плоская уплотняющая поверхность 182 может быть по существу параллельна осевой внутренней поверхности 112 корпуса 102, ортогональна RW уплотнения 150 или их комбинациями. Кроме того, в некоторых вариантах осуществления плоская уплотняющая поверхность 182 может находиться в контакте с радиальным уплотнением с осевой внутренней поверхностью 112 корпуса 102 и образовывать его.

Металлическое кольцевое тело уплотнения 150 как правило может быть выполнено из упругого металлического материала. Более конкретно, металлический кольцевой корпус уплотнения 150 может быть выполнен из сплава на основе никеля и хрома, такого как Inconel®, сплава на основе никеля, никеля, титана, вольфрама, нержавеющей стали, пружинной стали, стали, алюминия, цинка, меди, магния, олова, платины, свинца, железа или бронзы. В некоторых вариантах осуществления металлический кольцевой корпус уплотнения 150 может содержать покрытие. В некоторых вариантах осуществления первые уплотнительные выступы 164, 174 и вторые уплотнительные выступы 166, 176 металлического кольцевого корпуса уплотнения 150 могут содержать по существу сходное покрытие в качестве резерва 170, 180 покрытия уплотнения 150. В некоторых вариантах осуществления первые уплотнительные выступы 164, 174 и вторые уплотнительные выступы 166, 176 металлического кольцевого корпуса уплотнения 150 могут содержать покрытие, выполненное из другого материала, отличного от резерва 170, 180 покрытия уплотнения 150. Более конкретно, в некоторых вариантах осуществления покрытие может содержать золотое покрытие, серебряное покрытие, покрытие из нитрида алюминия и хрома (AlCrN), покрытие из нитрида титана и алюминия (TiAlN), любое другое износостойкое металлическое покрытие или любую их комбинацию. Кроме того, в некоторых вариантах осуществления некоторые части металлического кольцевого корпуса уплотнения 150 могут не содержать покрытие. Например, в некоторых вариантах осуществления уплотнительные выступы 164, 166, 174, 176 могут быть без покрытия, таким образом что покрытие нанесено только на выемки 158, 168 для формирования резерва 170, 180 покрытия и плоских уплотнительных поверхностей 172, 182.

В некоторых вариантах осуществления резервы 170, 180 покрытия, которые могут по существу заполнять выемки 168, 178 с образованием плоских уплотнительных поверхностей 172, 182, могут содержать полимер, полученный литьем под давлением или прессованием. В некоторых вариантах осуществления полимер может представлять собой фторполимер, перфторполимер, PTFE, PVF, PVDF, PCTFE, PFA, FEP, ETFE, ECTFE, PCTFE, фторированный сополимер, полиарилкетон, такой как PEEK, PK, PEK, PEKK, PEKEKK, полисульфон, такой как PPS, PPSU, PSU, простой полиэфир, такой как PPE или PPO, ароматический полиамид, такой как PPA, или алифатический полиамид, такой как PA, термопластичный полиимид, такой как PEI или TPI, термопластичный эластомер, такой как TPE, термопластичный вулканизат, такой как TPV, термопластичный олефин, такой как TPO, тефлон, или любой другой полимер. В некоторых вариантах осуществления полимер может содержать один или более наполнителей. В некоторых вариантах осуществления наполнитель может содержать углерод, графит, графен, слюду, вермикулит, диоксид титана (TiO2), дисульфид молибдена (MoS2), дисульфид вольфрама (WS2), сульфат бария (BaSO4), тальк, слюду, нитрид бора (BN), ароматический полиэфир, неорганический наполнитель, их комбинацию или любой другой подходящий наполнитель. В некоторых вариантах осуществления наполнитель может быть выполнен с возможностью смазывания швов. В некоторых вариантах осуществления наполнитель может быть выполнен с возможностью расширения после износа или распада полимера для заполнения пустот, оставленных термически изношенным или разложившимся полимером, тем самым продолжая обеспечивать эффективное герметичное уплотнение.

В совокупности первый уплотнительный выступ 164, второй уплотнительный выступ 166 и плоская уплотняющая поверхность 172 внутренней уплотнительной ножки 154 могут образовывать зону контакта вокруг ID уплотнения 150, а первый уплотнительный выступ 174, второй уплотнительный выступ 176 и плоская уплотняющая поверхность 182 наружной уплотнительной ножки 156 могут образовывать зону контакта вокруг OD уплотнения 150. Уплотнительные выступы 164, 166 могут обеспечивать избыточность радиального уплотнения между валом 104 и внутренней уплотнительной ножкой 154, тогда как уплотнительные выступы 174, 176 могут обеспечивать избыточность радиального уплотнения между корпусом 102 и наружной уплотнительной ножкой 156. Кроме того, в некоторых вариантах осуществления большая толщина покрытия в выемках 168, 178, которые образуют плоские уплотнительные поверхности 172, 182, также может обеспечивать избыточность радиального уплотнения между корпусом 102 и валом 104.

В процессе эксплуатации покрытие уплотнительных выступов 164, 166, 174, 176 (или уплотнительных выступов 164, 166, 174, 176 в вариантах осуществления, с уплотнительными выступами без покрытия) может изнашиваться из-за трения между компонентами 102, 104 узла 100 и уплотнением 150. Резерв 170, 180 покрытия также может изнашиваться вместе с покрытием уплотнительных выступов 164, 166, 174, 176 (или уплотнительных выступов 164, 166, 174, 176 в вариантах осуществления, с уплотнительными выступами без покрытия), тем самым обнажая новый материал покрытия в резервах 170, 180 покрытия. Там, где традиционные уплотнения могут выйти из строя при значительном износе таких уплотнений, резерв 170, 180 покрытия в выемках 168, 178, который образует плоские уплотняющие поверхности 172, 182, может постоянно обеспечивать радиальное уплотнение между корпусом 102 и валом 104. Соответственно, в некоторых вариантах осуществления резервы 170, 180 покрытия могут продлить срок службы уплотнения 150 и/или могут предотвратить внезапный и полный отказ уплотнения 150 в узле 100.

В некоторых вариантах осуществления толщина покрытия на первых уплотнительных выступах 164, 174, вторых уплотнительных выступах 166, 176 и/или выемки 168, 178, которые формируют резервы 170, 180 покрытия на выемках 168, 178, образующих плоские уплотняющие поверхности 172, 182, могут иметь полезную толщину, которая может продлить срок службы уплотнения 150 и/или предотвратить внезапный и полный отказ уплотнения 150 в узле 100. В некоторых вариантах осуществления толщина покрытия на первом уплотнительном выступе 164, 174 и втором уплотнительном выступе 166, 176 первой уплотнительной ножки 154 и/или второй уплотнительной ножки 156 может составлять по меньшей мере 0,0005 мм, по меньшей мере 0,005 мм, по меньшей мере 0,01 мм, по меньшей мере 0,02 мм, по меньшей мере 0,025 мм, по меньшей мере 0,03 мм, по меньшей мере 0,04 мм, по меньшей мере 0,05 мм, по меньшей мере 0,10 мм, по меньшей мере 0,15 мм, по меньшей мере 0,20 мм, по меньшей мере 0,25 мм или по меньшей мере 0,30 мм. В некоторых вариантах осуществления толщина покрытия на первом уплотнительном выступе 164, 174 и/или втором уплотнительном выступе 156 может составлять не более 1,0 мм, не более 0,75 мм, не более 0,70 мм, не более 0,65 мм, не более 0,60 мм, не более 0,55 мм, не более 0,50 мм, не более 0,45 мм, не более 0,40 мм, не более 0,35 мм, не более 0,30 мм, не более 0,25 мм, не более 0,15 мм. Кроме того, следует понимать, что толщина покрытия на первом уплотнительном выступе 164, 174 и втором уплотнительном выступе 166, 176 первой уплотнительной ножки 154 и/или второй уплотнительной ножки 156 может находиться в пределах от любого из этих минимальных и максимальных значений, например, от по меньшей мере 0,0005 мм до не более 1,0 мм или даже от по меньшей мере 0,005 мм до не более 0,015 мм.

В некоторых вариантах осуществления толщина покрытия на выемке 168, 178 первой уплотнительной ножки 154 и/или второй уплотнительной ножки 156 может составлять по меньшей мере 0,005 мм, по меньшей мере 0,01 мм, по меньшей мере 0,015 мм, по меньшей мере 0,02 мм, по меньшей мере 0,025 мм, по меньшей мере 0,03 мм, по меньшей мере 0,04 мм, по меньшей мере 0,05 мм, по меньшей мере 0,10 мм, по меньшей мере 0,15 мм, по меньшей мере 0,20 мм, по меньшей мере 0,25 мм или по меньшей мере 0,30 мм. В некоторых вариантах осуществления толщина покрытия на выемке 168, 178 может составлять не более 1,0 мм, не более 0,75 мм, не более 0,70 мм, не более 0,65 мм, не более 0,60 мм, не более 0,55 мм, не более 0,50 мм, не более 0,45 мм, не более 0,40 мм, не более 0,35 мм, не более 0,30 мм, не более 0,25 мм, не более 0,5 мм или не более 0,025 мм. Кроме того, следует понимать, что толщина покрытия на выемке 168, 178 первой уплотнительной ножки 154 и/или второй уплотнительной ножки 156 может находиться в пределах от любого из этих минимальных и максимальных значений, например, от по меньшей мере 0,005 мм до не более 1,0 мм или даже от по меньшей мере 0,015 до не более 0,05 мм.

В некоторых вариантах осуществления толщина покрытия на выемке 168, 178 первой уплотнительной ножки 154 и/или второй уплотнительной ножки 156 может быть по меньшей мере в 1,05, по меньшей мере в 1,10, по меньшей мере в 1,15, по меньшей мере в 1,25, по меньшей мере в 1,5, по меньшей мере в 1,75, по меньшей мере в 2,0, по меньшей мере в 2,5 или по меньшей мере в 3,0 раза больше, чем толщина покрытия на первом уплотнительном выступе 164, 174 и втором уплотнительном выступе 166, 176 первой уплотнительной ножки 154 и/или второй уплотнительной ножки 156. В некоторых вариантах осуществления толщина покрытия на выемке 168, 178 первой уплотнительной ножки 154 и/или второй уплотнительной ножки 156 может быть не более 10,0, не более 9,0, не более 8, 0, не более 7,0, не более 6,0, не более 5,0, не более чем 4,5, не более 4,0, не более 3,5 или не более 3 раз толще, чем толщина покрытия на первом уплотнительном выступе 164, 174 и втором уплотнительном выступе 166, 176 первой уплотнительной ножки 154 и/или второй уплотнительной ножки 156. Кроме того, толщина покрытия на выемке 168, 178 первой уплотнительной ножки 154 и/или второй уплотнительной ножки 156 может находиться между любыми из этих минимальных и максимальных значений, например по меньшей мере от 1,05 до не более 10 или даже по меньшей мере от 1,25 до не более 3 раз больше, чем толщина покрытия на первом уплотнительном выступе 164, 174 и втором уплотнительном выступе 166, 176 первой уплотнительной ножки 154 и/или второй уплотнительной ножки 156.

В некоторых примерах осуществления первый уплотнительный выступ 164, 174 и второй уплотнительный выступ 166, 176 первой уплотнительной ножки 154 и/или второй уплотнительной ножки 156 могут не содержать толщины покрытия, в то время как толщина покрытия на выемках 168, 178 первой уплотнительной ножки 154 и/или второй уплотнительной ножки 156 может составлять 0,0762 мм. В некоторых примерах осуществления толщина покрытия на первом уплотнительном выступе 164, 174 и/или втором уплотнительном выступе 166, 176 первой уплотнительной ножки 154 и/или второй уплотнительной ножки 156 может составлять 0,0381 мм, в то время как толщина покрытия на выемках 168, 178 первой уплотнительной ножки 154 и/или второй уплотнительной ножки 156 может составлять 0,0762 мм. В других примерах осуществления толщина покрытия на первом уплотнительным выступе 164, 174 и/или втором уплотнительном выступе 166, 176 первой уплотнительной ножки 154 и/или второй уплотнительной ножки 156 может составлять 0,0381 мм в то время как толщина покрытия на выемках 168, 178 первой уплотнительной ножки 154 и/или второй уплотнительной ножки 156 может составлять 0,1143 мм.

В некоторых вариантах осуществления уплотнение 150 может быть оптимизировано для конкретного узла 100. В некоторых вариантах осуществления длина контакта (CL) вдоль осевого направления уплотнения 150 может быть пропорциональна техническим характеристикам крутящего момента вала 104 узла 100. Соответственно, в некоторых вариантах осуществления плоская уплотнительная поверхность 172, 182 внутренней уплотнительной ножки 154 и/или наружной уплотнительной ножки 156 может содержать CL, которая составляет по меньшей мере 1%, по меньшей мере 2%, по меньшей мере 3%, по меньшей мере 4%, по меньшей мере 5%, по меньшей мере 10%, по меньшей мере 15%, по меньшей мере 20% или по меньшей мере 25% осевой длины (AL) металлического кольцевого корпуса уплотнения 150. В некоторых вариантах осуществления плоская уплотнительная поверхность 172, 182 внутренней уплотнительной ножки 154 и/или наружной уплотнительной ножки 156 может содержать CL, которая составляет не более 95%, не более 90%, не более 85%, не более 80%, не более 75%, не более 50% или не более 25% AL металлического кольцевого корпуса уплотнения 150. Кроме того, следует понимать, что плоская уплотняющая поверхность 172, 182 внутренней уплотнительной ножки 154 и/или наружная уплотнительная ножка 156 могут содержать CL, которая находится между любыми из этих минимальных и максимальных значений, например, по меньшей мере от 1% до не более 95% или даже по меньшей мере на 5% до не более 25% AL металлического кольцевого корпуса уплотнения 150.

На ФИГ. 2 представлен частичный вид в поперечном сечении узла 100, имеющего уплотнение 250 в соответствии с другим вариантом осуществления настоящего изобретения. В некоторых вариантах осуществления уплотнение 250 может быть по существу аналогичным уплотнению 150. Однако уплотнение 250 может содержать кольцевой элемент 270 активации. Элемент 270 активации может быть расположен между выемками 168, 178 и в контакте с внутренними поверхностями 184, 186 валов 168, 178 каждой из первой уплотнительной ножки 154 и/или второй уплотнительной ножки 156. В некоторых вариантах осуществления элемент 270 активации может также находиться в контакте с внутренней поверхностью 188 центральной дугообразной части 158 центрального участка 152 корпуса уплотнителя 150. Соответственно, в некоторых вариантах осуществления элемент 270 активации может быть выполнен с возможностью смещения внутренней уплотнительной ножки 152 и наружной уплотнительной ножки 154 по направлению друг от друга. В некоторых вариантах осуществления элемент 270 активации может содержать круговой профиль. Однако в других вариантах осуществления элемент 270 активации может содержать другой профиль, такой как овальный профиль, u-образный профиль, v-образный профиль, c-образный профиль или профиль любой другой формы. В некоторых вариантах осуществления элемент 270 активации может содержать один слой материала. Однако в других вариантах осуществления элемент 270 активации может содержать множество слоев или пластов материала. Подходящие материалы для элемента 270 активации могут включать в себя, например, сплав на основе никеля-хрома, такой как Inconel®, сплав на основе никеля, никель, титан, вольфрам, нержавеющую сталь, пружинную сталь, сталь, алюминий, цинк, медь, магний, олово, платину, свинец, железо, бронзу, другие упругие металлические материалы или любую их комбинацию.

На ФИГ. 3 представлен частичный вид в поперечном сечении узла 100, имеющего уплотнение 350 в соответствии с другим вариантом осуществления настоящего изобретения. В некоторых вариантах осуществления уплотнение 350 может быть по существу аналогичным уплотнению 150. Уплотнение 350 содержит центральную часть 352 корпуса, внутреннюю уплотнительную ножку 354, проходящую от центральной части 352 корпуса, и внешнюю уплотнительную ножку 356, проходящую от центральной части 352 корпуса. Внутренняя уплотнительная ножка 354 может содержать первый уплотнительный выступ 364, второй уплотнительный выступ 366 и выемку 368, расположенную между первым уплотнительным выступом 364 и вторым уплотнительным выступом 366. В некоторых вариантах осуществления изобретения покрытие может быть расположено внутри выемки 368 в соответствии с вариантами осуществления, описанными в настоящем документе. В некоторых вариантах осуществления выемка 368 может содержать толщину покрытия, которая больше толщины покрытия на первом уплотнительном выступе 364 и втором уплотнительном выступе 366. Таким образом, уплотнение 350 может содержать переменную толщину покрытия. В некоторых вариантах осуществления выемка 368 может содержать резерв 370 покрытия в соответствии с вариантами осуществления, описанными в настоящем документе. В некоторых вариантах осуществления резерв 370 покрытия может по существу заполнять выемку 368 с образованием плоской уплотнительной поверхности 372. Однако в отличие от по существу E-образного профиля поперечного сечения уплотнения 150 уплотнение 350 может содержать профиль поперечного сечения по существу C-образной или J-образной формы. Таким образом, в некоторых вариантах осуществления центральный участок 352 уплотнения 350 может быть дугообразным. Кроме того, в некоторых вариантах осуществления наружная уплотнительная ножка 356 также может быть дугообразной. Кроме того, в альтернативных вариантах осуществления внутренняя уплотнительная ножка 354 и внешняя уплотнительная ножка 356 могут быть обращены, так что внутренняя уплотнительная ножка 354 может быть дугообразной, а наружная уплотнительная ножка 356 содержит первый уплотнительный выступ 364, второй уплотнительный выступ 366 и выемку 368, расположенную между первым уплотнительным выступом 364 и вторым уплотнительным выступом 366.

На ФИГ. 4 представлен частичный вид в поперечном сечении узла 100, имеющего уплотнение 450 в соответствии с другим вариантом осуществления настоящего изобретения. В некоторых вариантах осуществления уплотнение 450 может быть по существу аналогичным уплотнению 150. Уплотнение 450 содержит центральную часть 452 корпуса, внутреннюю уплотнительную ножку 454, проходящую от центральной части 452 корпуса, и внешнюю уплотнительную ножку 456, проходящую от центральной части 452 корпуса. Внутренняя уплотнительная ножка 454 может содержать первый уплотнительный выступ 464, второй уплотнительный выступ 466 и выемку 468, расположенную между первым уплотнительным выступом 464 и вторым уплотнительным выступом 466. В некоторых вариантах осуществления изобретения покрытие может быть расположено внутри выемки 468 в соответствии с вариантами осуществления, описанными в настоящем документе. В некоторых вариантах осуществления выемка 468 может содержать толщину покрытия, которая больше толщины покрытия на первом уплотнительном выступе 464 и втором уплотнительном выступе 466. Таким образом, уплотнение 450 может содержать переменную толщину покрытия. В некоторых вариантах осуществления выемка 468 может содержать резерв 470 покрытия в соответствии с вариантами осуществления, описанными в настоящем документе. В некоторых вариантах осуществления резерв 470 покрытия может по существу заполнять выемку 468 с образованием плоской уплотнительной поверхности 472. Однако в отличие от по существу E-образного профиля поперечного сечения уплотнения 150, центральная часть корпуса 452 уплотнения 450 может быть дугообразной, тогда как наружная уплотнительная ножка 456 может быть линейной или плоской, так что внешняя уплотнительная ножка 456 может быть по существу параллельна корпусу 102 и/или валу 104. Кроме того, в альтернативных вариантах осуществления внутренняя уплотнительная ножка 454 и внешняя уплотнительная ножка 456 могут быть обращены, так что внутренняя уплотнительная ножка 454 может быть может быть линейной или плоской, а наружная уплотнительная ножка 456 содержит первый уплотнительный выступ 464, второй уплотнительный выступ 466 и выемку 468, расположенную между первым уплотнительным выступом 464 и вторым уплотнительным выступом 466.

Другие варианты осуществления уплотнения 150, 250, 350, 450 могут содержать по существу U-образный профиль поперечного сечения, по существу D-образный профиль поперечного сечения, по существу параболический профиль поперечного сечения, по существу овальную форму поперечного сечения или любой другой профиль поперечного сечения. В некоторых вариантах осуществления следует понимать, что узел 100 может содержать одно или более уплотнений 150, 250, 350, 450. В некоторых вариантах осуществления одна или более уплотнительных ножек 154, 156, 354, 454 могут содержать дополнительные уплотнительные выступы 164, 166, 174, 176, 364, 366, 464, 466 с образованием множества валов 168, 178, 368, 468 в уплотнениях 150, 250, 350, 450. Множество валов 168, 178, 368, 468 могут быть выполнены в соответствии с вариантами осуществления, описанными в настоящем документе, так что каждый из множества валов 168, 178, 368, 468 содержит резерв 170, 180, 370, 470 покрытия, который образует множество плоских уплотняющих поверхностей 172, 182, 372, 472 в одной или более уплотнительных ножках 154, 156, 354, 454.

Варианты осуществления уплотнения 150, 250, 350, 450 могут содержать любые размеры, подходящие для конкретного применения. В некоторых вариантах осуществления внутренний диаметр металлического кольцевого корпуса уплотнения 150, 250, 350, 450 может составлять по меньшей мере 1 мм, по меньшей мере 2 мм, по меньшей мере 3 мм, по меньшей мере 4 мм, по меньшей мере 5 мм, по меньшей мере 6 мм, по меньшей мере 7 мм, по меньшей мере 8 мм, по меньшей мере 9 мм, по меньшей мере 10 мм, по меньшей мере 25 мм, по меньшей мере 50 мм, по меньшей мере 75 мм, по меньшей мере 100 мм, по меньшей мере 150 мм, по меньшей мере 200 мм, по меньшей мере 250 мм, по меньшей мере 300 мм или даже более. В некоторых вариантах осуществления наружный диаметр металлического кольцевого корпуса уплотнения 150, 250, 350, 450 может составлять по меньшей мере 1 мм, по меньшей мере 2 мм, по меньшей мере 3 мм, по меньшей мере 4 мм, по меньшей мере 5 мм, по меньшей мере 6 мм, по меньшей мере 7 мм, по меньшей мере 8 мм, по меньшей мере 9 мм, по меньшей мере 10 мм, по меньшей мере 11 мм, по меньшей мере 12 мм, по меньшей мере 13 мм, по меньшей мере 14 мм, по меньшей мере 15 мм, по меньшей мере 25 мм, по меньшей мере 50 мм, по меньшей мере 75 мм, по меньшей мере 100 мм, по меньшей мере 150 мм, по меньшей мере 200 мм, по меньшей мере 250 мм, по меньшей мере 500 мм или даже более.

Кроме того, в некоторых вариантах осуществления варианты осуществления уплотнения 150, 250, 350, 450 могут обеспечивать утечку не более 0,25 кубических сантиметров в минуту (см3/мин), не более 0,15 см3/мин, не более 0,10 см3/мин, не более 0,075 см3/мин, не более 0,050 см3/мин, не более 0,040 c/мин, не более 0,030 c/мин, не более 0,025 c/мин, не более 0,020 см3/мин, не более 0,015 см3/мин, не более 0,010 см3/мин или не более 0,005 см3/мин. В некоторых вариантах осуществления варианты осуществления уплотнения 150, 250, 350, 450 могут допускать эти значения утечки при давлении по меньшей мере 5 фунтов на квадратный дюйм (psi) (34,47 кПа), по меньшей мере 10 psi (68,94 кПа), по меньшей мере 15 psi (103,42 кПа), по меньшей мере 20 psi (137,89 кПа), по меньшей мере на 25 psi (172,36 кПа), по меньшей мере на 30 psi (206,84 кПа) или по меньшей мере на 35 psi (241,31 кПа). Кроме того, в некоторых вариантах осуществления настоящего изобретения, варианты осуществления уплотнения 150, 250, 350, 450 могут допускать эти значения утечки при указанных значениях давления при минимальной температуре по меньшей мере 15 градусов Цельсия, по меньшей мере 20 градусов Цельсия, по меньшей мере 25 градусов Цельсия, по меньшей мере 30 градусов Цельсия, по меньшей мере 35 градусов Цельсия, по меньшей мере 40 градусов Цельсия или по меньшей мере 45 градусов Цельсия. Например, в одном примере осуществления уплотнения 150, 250, 350, 450 достигалась скорости утечки около 0,040 см3/мин при температуре 25 psi (172,36 кПа) при комнатной температуре с минимальным взаимодействием между уплотнениями 150, 250, 350, 450 и компонентами 102, 104 узла 100 0,002 дюйма (0,050 мм).

Варианты осуществления узла 100 и/или уплотнения 150, 250, 350, 450 могут включать в себя одно или более из следующего:

Вариант осуществления 1. Уплотнение, содержащее: металлический кольцевой корпус, содержащий внутреннюю уплотнительную ножку, содержащую первый уплотнительный выступ, второй уплотнительный выступ и выемку, расположенную между первым уплотнительным выступом и вторым уплотнительным выступом, причем выемка содержит резерв покрытия, имеющий толщину, превышающую толщину покрытия на первом уплотнительном выступе и втором уплотнительном выступе.

Вариант осуществления 2. Узел, содержащий: вал, имеющий ось; корпус, содержащий полость и расположенный кольцеобразно вокруг вала; и уплотнение, расположенное внутри полости и выполненное с возможностью обеспечения радиального уплотнения между валом и корпусом, причем уплотнение содержит: металлический кольцевой корпус, содержащий внутреннюю уплотнительную ножку, находящуюся в контакте с валом, причем внутренняя уплотнительная ножка содержит первый уплотнительный выступ, второй уплотнительный выступ и выемку, расположенную между первым уплотнительным выступом и вторым уплотнительным выступом, и при этом выемка содержит поршень, толщина которого превышает покрытие на первом уплотнительном выступе и втором уплотнительном выступе.

Вариант осуществления 3. Уплотнение или узел по любому из вариантов осуществления 1-2, в котором металлический кольцевой корпус содержит центральную часть корпуса.

Вариант осуществления 4. Уплотнение или узел по варианту осуществления 3, в котором центральная часть корпуса является дугообразной.

Вариант осуществления 5. Уплотнение или узел по варианту осуществления 3, в котором центральный участок корпуса содержит множество противоположных дугообразных извилин.

Вариант осуществления 6. Уплотнение или узел по любому из вариантов осуществления изобретения 3-5, в котором внутренняя уплотнительная ножка проходит от центральной части корпуса.

Вариант осуществления 7. Уплотнение или узел по любому из вариантов осуществления 1-6, в котором металлический кольцевой корпус содержит наружную уплотнительную ножку.

Вариант осуществления 8. Уплотнение или узел по варианту осуществления 7, в котором наружная уплотнительная ножка проходит от центральной части корпуса.

Вариант осуществления 9. Уплотнение или узел по любому из вариантов осуществления 7-8, в котором наружная уплотнительная ножка является дугообразной.

Вариант осуществления 10. Уплотнение или узел по любому из вариантов осуществления 7-8, в котором наружная уплотнительная ножка является линейной или плоской.

Вариант осуществления 11. Уплотнение или узел по любому из вариантов осуществления 7-9, в котором наружная уплотнительная ножка содержит первый уплотнительный выступ, второй уплотнительный выступ и выемку, расположенную между первым уплотнительным выступом и вторым уплотнительным выступом, причем толщина выемки превышает толщину покрытия по меньшей мере на двух уплотнительных выступах.

Вариант осуществления 12. Узел по любому из вариантов осуществления 7-11, в котором наружная уплотнительная ножка находится в контакте с корпусом узла.

Вариант осуществления 13. Уплотнение или узел по любому из вариантов осуществления 1-12, в котором первый уплотнительный выступ и второй уплотнительный выступ внутренней уплотнительной ножки расположены вокруг внутреннего диаметра металлического кольцевого корпуса уплотнения.

Вариант осуществления 14. Уплотнение или узел по варианту осуществления 13, в котором первый уплотнительный выступ и второй уплотнительный выступ внутренней уплотнительной ножки расположены вокруг внутреннего диаметра металлического кольцевого корпуса уплотнения.

Вариант осуществления 15. Уплотнение или узел по любому из вариантов осуществления 7-14, в котором первый уплотнительный выступ и второй уплотнительный выступ наружной уплотнительной ножки расположены вокруг наружного диаметра металлического кольцевого корпуса уплотнения.

Вариант осуществления 16. Уплотнение или узел по варианту осуществления 15, в котором первый уплотнительный выступ и второй уплотнительный выступ наружной уплотнительной ножки расположены вокруг наружного диаметра металлического кольцевого корпуса уплотнения.

Вариант осуществления 17. Уплотнение или узел по любому из вариантов осуществления 1-16, в котором выемка внутренней уплотнительной ножки заполнена покрытием с образованием плоской уплотнительной поверхности.

Вариант осуществления 18. Уплотнение или узел по варианту осуществления 17, в котором плоская уплотнительная поверхность внутренней уплотнительной ножки по существу параллельна оси вала, перпендикулярна радиальной ширине уплотнения или возможны комбинации этого.

Вариант осуществления 19. Уплотнение или узел по варианту осуществления 18, в котором плоская уплотнительная поверхность внутренней уплотнительной ножки содержит осевую длину, которая составляет по меньшей мере 1%, по меньшей мере 2%, по меньшей мере 3%, по меньшей мере 4%, по меньшей мере 5%, по меньшей мере 10%, по меньшей мере 15%, по меньшей мере 20% или по меньшей мере 25% осевой длины металлического кольцевого корпуса уплотнения.

Вариант осуществления 20. Уплотнение или узел по варианту осуществления 19, в котором плоская уплотнительная поверхность внутренней уплотнительной ножки содержит осевую длину, которая составляет не более 95%, не более 90%, не более 85%, не более 80%, не более 75% или не более 50% осевой длины металлического кольцевого корпуса уплотнения.

Вариант осуществления 21. Уплотнение или узел по любому из вариантов осуществления 7-20, в котором выемка наружной уплотнительной ножки заполнена покрытием с образованием плоской уплотнительной поверхности.

Вариант осуществления 22. Уплотнение или узел по варианту осуществления 21, в котором плоская уплотнительная поверхность наружной уплотнительной ножки по существу параллельна осевой внутренней поверхности корпуса, перпендикулярна радиальной ширине уплотнения или их комбинаций.

Вариант осуществления 23. Уплотнение или узел по варианту осуществления изобретения 22, в котором плоская уплотнительная поверхность наружной уплотнительной ножки содержит длину контакта, которая составляет по меньшей мере 1%, по меньшей мере 2%, по меньшей мере 3%, по меньшей мере 4%, по меньшей мере 5%, по меньшей мере 10%, по меньшей мере 15%, по меньшей мере 20% или по меньшей мере 25% осевой длины металлического кольцевого корпуса уплотнения.

Вариант осуществления 24. Уплотнение или узел по варианту осуществления 23, в котором плоская уплотнительная поверхность наружной уплотнительной ножки содержит длину контакта, которая составляет не более 95%, не более 90%, не более 85%, не более 80%, не более 75%, не более 50% или не более 25% осевой длины металлического кольцевого корпуса уплотнения.

Вариант осуществления 25. Уплотнение или узел по любому из вариантов осуществления изобретения 1-24, в котором толщина покрытия на первом уплотнительном выступе и втором уплотнительном выступе первой уплотнительной ножки и/или второй уплотнительной ножки составляет по меньшей мере 0,0005 мм, по меньшей мере 0,005 мм, по меньшей мере 0,01 мм, по меньшей мере 0,02 мм, по меньшей мере 0,025 мм, по меньшей мере 0,03 мм, по меньшей мере 0,04 мм, по меньшей мере 0,05 мм, по меньшей мере 0,10 мм, по меньшей мере 0,15 мм, по меньшей мере 0,20 мм, по меньшей мере 0,25 мм или по меньшей мере 0,30 мм.

Вариант осуществления 26. Уплотнение или узел по любому из вариантов осуществления 1-25, в котором толщина покрытия на первом уплотнительном выступе и втором уплотнительном выступе первой уплотнительной ножки и/или второй уплотнительной ножки составляет не более 1,0 мм, не более 0,75 мм, не более 0,70 мм, не более 0,65 мм, не более 0,60 мм, не более 0,55 мм, не более 0,50 мм, не более 0,45 мм, не более 0,40 мм, не более 0,35 мм, не более 0,30 мм или не более 0,25 мм.

Вариант осуществления 27. Уплотнение или узел по любому из вариантов осуществления изобретения 1-26, в котором толщина покрытия в выемке первой уплотнительной ножки и/или второй уплотнительной ножки составляет по меньшей мере 0,005 мм, по меньшей мере 0,01 мм, по меньшей мере 0,015 мм, по меньшей мере 0,02 мм, по меньшей мере 0,025 мм, по меньшей мере 0,03 мм, по меньшей мере 0,04 мм, по меньшей мере 0,05 мм, по меньшей мере 0,10 мм, по меньшей мере 0,15 мм, по меньшей мере 0,20 мм, по меньшей мере 0,25 мм или по меньшей мере 0,30 мм.

Вариант осуществления 28. Уплотнение или узел по любому из вариантов осуществления изобретения 1-27, в котором толщина покрытия в выемке первой уплотнительной ножки и/или второй уплотнительной ножки составляет не более 1,0 мм, не более 0,75 мм, не более 0,70 мм, не более 0,65 мм, не более 0,60 мм, не более 0,55 мм, не более 0,50 мм, не более 0,45 мм, не более 0,40 мм, не более 0,35 мм, не более 0,30 мм или не более 0,25 мм, не более 0,05 мм или не более 0,025 мм.

Вариант осуществления 29. Уплотнение или узел по любому из вариантов осуществления изобретения 1-28, в котором толщина покрытия в выемке первой уплотнительной ножки и/или второй уплотнительной ножки по меньшей мере в 1,05, по меньшей мере в 1,10, по меньшей мере в 1,15, по меньшей мере в 1,25, по меньшей мере в 1,5, по меньшей мере в 1,75, по меньшей мере в 2,0, по меньшей мере в 2,5 или по меньшей мере в 3,0 раза выше, чем толщина покрытия на первом уплотнительном выступе и втором уплотнительном выступе.

Вариант осуществления 30. Уплотнение или узел по любому из вариантов осуществления изобретения 1-29, в котором толщина покрытия на выемке первой уплотнительной ножки и/или второй уплотнительной ножки не более чем в 10,0, не более чем в 9,0, не более чем в 8,0, не более чем в 7,0, не более чем в 6,0, не более чем в 5,0, не более чем в 4,5, не более чем в 4,0 или не более чем в 3,5 раза превышает толщину покрытия на первом уплотнительным выступе и втором уплотнительным выступе.

Вариант осуществления 31. Уплотнение или узел по любому из вариантов осуществления 7-30, дополнительно включающий: пружину активации, расположенную между внутренней уплотнительной ножкой и наружной уплотнительной ножкой.

Вариант осуществления 32. Уплотнение или узел по варианту осуществления 31, в котором пружина активации расположена между внутренней поверхностью выемки внутренней уплотнительной ножки и внутренней поверхностью выемки наружной уплотнительной ножки и находится в контакте с ней.

Вариант осуществления 33. Уплотнение или узел по варианту осуществления 32, в котором элемент активации находится в контакте с внутренней поверхностью центральной дугообразной части корпуса уплотнения.

Вариант осуществления 34. Уплотнение или узел по любому из вариантов осуществления 31-33, в котором пружина активации содержит круговой профиль, овальный профиль, u-образный профиль, v-образный профиль или C-образный профиль.

Вариант осуществления 35. Уплотнение или узел по любому из вариантов осуществления 31-34, в котором элемент активации выполнен из сплава на основе никеля-хрома, например, Inconel®, сплава на основе никеля, никеля, титана, вольфрама, нержавеющей стали, пружинной стали, стали, алюминия, цинка, меди, магния, олова, платины, свинца, железа, бронзы, других упругих металлических материалов или любой их комбинации.

Вариант осуществления 36. Уплотнение или узел по любому из вариантов осуществления 1-35, в котором внутренний диаметр металлического кольцевого корпуса пружины составляет по меньшей мере 1 мм, по меньшей мере 2 мм, по меньшей мере 3 мм, по меньшей мере 4 мм, по меньшей мере 5 мм, по меньшей мере 6 мм, по меньшей мере 7 мм, по меньшей мере 8 мм, по меньшей мере 9 мм, по меньшей мере 10 мм, по меньшей мере 25 мм, по меньшей мере 50 мм, по меньшей мере 75 мм, по меньшей мере 100 мм, по меньшей мере 150 мм, по меньшей мере 200 мм, по меньшей мере 250 мм, по меньшей мере 300 мм или даже более.

Вариант осуществления 37. Уплотнение или узел по любому из вариантов осуществления 1-36, в котором наружный диаметр металлического кольцевого корпуса пружины составляет по меньшей мере 1 мм, по меньшей мере 2 мм, по меньшей мере 3 мм, по меньшей мере 4 мм, по меньшей мере 5 мм, по меньшей мере 6 мм, по меньшей мере 7 мм, по меньшей мере 8 мм, по меньшей мере 9 мм, по меньшей мере 10 мм, по меньшей мере 11 мм, по меньшей мере 12 мм, по меньшей мере 13 мм, по меньшей мере 14 мм, по меньшей мере 15 мм, по меньшей мере 25 мм, по меньшей мере 50 мм, по меньшей мере 75 мм, по меньшей мере 100 мм, по меньшей мере 150 мм, по меньшей мере 200 мм, по меньшей мере 250 мм, по меньшей мере 300 мм, по меньшей мере 500 мм или даже более.

Вариант осуществления 38. Уплотнение или узел по любому из вариантов осуществления 1-37, в котором металлический кольцевой корпус выполнен из сплава на основе никеля, такого как Inconel®, сплава на основе никеля, никеля, титана, вольфрама, нержавеющей стали, пружинной стали, стали, алюминия, цинка, меди, магния, олова, платины, свинца, железа или бронзы.

Вариант осуществления 39. Уплотнение или узел по варианту осуществления 38, в котором первый уплотнительный выступ и второй уплотнительный выступ металлического кольцевого корпуса имеют золотое покрытие, серебряное покрытие, покрытие из нитрида алюминия-хрома (AlCrN) или покрытие из нитрида титана-алюминия (TiAlN).

Вариант осуществления 40. Уплотнение или узел по варианту осуществления 38, в котором первый уплотнительный выступ и второй уплотнительный выступ металлического кольцевого корпуса не имеют покрытия.

Вариант осуществления 41. Уплотнение или узел по любому из вариантов осуществления 38-40, в котором резерв покрытия в выемке содержит покрытие из золота, покрытие из серебра, покрытие из нитрида алюминия-хрома (AlCrN) или покрытие из нитрида титана-алюминия (TiAlN).

Вариант осуществления 42. Уплотнение или узел по любому из вариантов осуществления 38-40, в котором резерв покрытия в выемке содержит полимер, полученный литьем под давлением или прессованием.

Вариант осуществления 43. Уплотнение или узел по варианту осуществления 42, отличающиеся тем, что резерв покрытия в выемке содержит фторполимер, перфторполимер, PTFE, PVF, PVDF, PCTFE, PFA, FEP, ETFE, ECTFE, PCTFE, фторированный сополимер, полиарилкетон, такой как PEEK, PK, PEK, PEKK, PEKEKK, полисульфон, такой как PPS, PPSU, PSU, простой полиэфир, такой как PPE или PPO, ароматический полиамид, такой как PPA, или алифатический полиамид, такой как PA, термопластичный полиимид, такой как PEI или TPI, термопластичный эластомер, такой как TPE, термопластичный вулканизат, такой как TPV, термопластичный олефин, такой как TPO, тефлон или их комбинацию.

Вариант осуществления 44. Уплотнение или узел по варианту осуществления 43, в котором резерв покрытия содержит один или более наполнителей.

Вариант осуществления 45. Уплотнение или узел по варианту осуществления 44, в котором один или более наполнителей содержат углерод, графит, графен, слюду, вермикулит, диоксид титана (TiO2), дисульфид молибдена (MoS2), дисульфид вольфрама (WS2), сульфат бария (BaSO4), тальк, слюду, нитрид бора (BN), ароматический полиэфир, неорганический наполнитель или их комбинацию.

Вариант осуществления 46. Уплотнение или узел по варианту осуществления 45, в котором один или более наполнителей выполнены с возможностью расширения после износа или разрушения полимера для заполнения пустот, оставленных термически изношенным или разложившимся полимером.

Вариант осуществления 47. Уплотнение или узел по любому из вариантов осуществления 1-46, в котором внутренняя уплотнительная ножка выполнена с возможностью формирования радиального уплотнения с валом узла, и при этом наружная уплотнительная ножка выполнена с возможностью формирования радиального уплотнения с корпусом узла.

Вариант осуществления 48. Узел по любому из вариантов осуществления 1-47, дополнительно содержащий: множество уплотнений.

В настоящем письменном изложении используются примеры для описания вариантов осуществления, включая наилучший сценарий, а также для того, чтобы позволить специалистам в данной области техники создать и использовать изобретение. Патентоспособный объем определяется формулой изобретения и может включать другие примеры, которые приходят на ум специалистам в данной области. Предполагается, что такие другие примеры входят в объем формулы изобретения, если они имеют структурные элементы, которые не отличаются от буквальной формулировки формулы изобретения, или если они включают эквивалентные структурные элементы с незначительными отличиями от буквальной формулировки формулы изобретения.

Обратите внимание, что не все действия, описанные выше в общем описании или примерах, являются обязательными, что часть конкретного действия может не требоваться, и что одно или более дополнительных действий могут быть выполнены в дополнение к описанным. Кроме того, порядок, в котором перечислены действия, не обязательно является порядком их выполнения.

В приведенном выше описании концепции были описаны со ссылкой на конкретные варианты осуществления. Однако специалисту в данной области техники понятно, что можно вносить различные модификации и изменения без отступления от объема изобретения, приведенного ниже в формуле изобретения. Соответственно, описание и фигуры следует рассматривать в иллюстративном, а не ограничительном смысле, и все такие модификации предназначены для включения в объем настоящего изобретения.

В настоящем документе термины «содержит», «содержащий», «включает», «включающий», «имеет», «имеющий» или любой другой вариант, предназначены для охвата неисключительного включения. Например, процесс, метод, изделие или устройство, которые содержат перечень характеристик, не обязательно ограничиваются только этими характеристиками, но могут включать в себя другие характеристики, не указанные явно или присущие такому процессу, методу, изделию или устройству. Кроме того, если прямо не указано иное, термин «или» носит включающий характер, а не к исключающий. Например, условие A или B удовлетворяется любым из следующих условий: А истинно (или присутствует), а В ложно (или отсутствует), А ложно (или отсутствует) и В истинно (или присутствует), и оба А и В истинны (или присутствуют).

Кроме того, в английской версии настоящего документа артикли «a» или «an» используются для описания элементов и компонентов, описанных в настоящем документе. Это делается просто для удобства и для того, чтобы дать общее представление об объеме изобретения. Настоящее описание следует читать как включающее одно или, по крайней мере, одно, а единственное число также включает множественное число, если не очевидно, что имеется в виду иное.

Польза, другие преимущества и решения проблем были описаны выше в отношении конкретных вариантов осуществления. Однако польза, преимущества, решения проблем и любой(-ые) признак(-и), который(-е) могут иметь любую пользу, преимущество или решение, которые могут возникнуть или становятся более выраженными, не должны рассматриваться как критические, обязательные или существенные признаки любой или всех пунктов формулы изобретения.

После прочтения описания специалисты в данной области поймут, что некоторые признаки, для ясности, описанные в настоящем документе в контексте отдельных вариантов осуществления, также могут быть предоставлены в комбинации в одном варианте осуществления. И наоборот, различные признаки, которые для краткости описаны в контексте одного варианта осуществления, также могут быть предоставлены отдельно или в любой дополнительной комбинации. Кроме того, ссылки на значения, указанные в диапазонах, включают каждое значение в пределах этого диапазона.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАБОРНЫЙ УЗЕЛ УПЛОТНЕНИЯ | 2021 |

|

RU2809173C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ И ТУРБОМАШИНА | 2011 |

|

RU2601687C2 |

| БИМЕТАЛЛИЧЕСКОЕ УПЛОТНЕНИЕ | 2021 |

|

RU2818257C1 |

| ТЕЛЕКОММУНИКАЦИОННАЯ КОРОБКА С БЛОКОМ СПЛАЙС-ПЛАСТИН | 2012 |

|

RU2608084C2 |

| УСТРОЙСТВО ПОДАЧИ ЭТИКЕТОК | 2012 |

|

RU2549962C2 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ СКВАЖИНЫ И ПЕРФОРАЦИОННЫЙ ИНСТРУМЕНТ ДЛЯ ПЕРФОРАЦИИ СКВАЖИНЫ (ВАРИАНТЫ) | 2020 |

|

RU2812325C2 |

| УЗЕЛ КОМПОНЕНТА ИЗ АЛЮМИНИЕВОГО СПЛАВА ДЛЯ КОРПУСА ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) И УЗЕЛ МНОЖЕСТВЕННЫХ АЛЮМИНИЕВЫХ КОМПОНЕНТОВ ДЛЯ КОРПУСА ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2694389C2 |

| ИНДЕКСИРУЕМАЯ АСИММЕТРИЧЕСКАЯ РЕЖУЩАЯ ПЛАСТИНА И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ НЕЕ | 2014 |

|

RU2674786C2 |

| ВАКУУМНЫЙ КОНЦЕВОЙ РОЛИК | 2016 |

|

RU2730807C1 |

| КАРТРИДЖ ДЛЯ ОСУШИТЕЛЯ ВОЗДУХА | 2004 |

|

RU2351387C2 |

Изобретение относится к уплотнениям, которые используются для предотвращения утечек между компонентами узла. Уплотнение включает в себя металлический кольцевой корпус, содержащий внутреннюю уплотнительную ножку, имеющую первый уплотнительный выступ, второй уплотнительный выступ и выемку, расположенную между первым уплотнительным выступом и вторым уплотнительным выступом. Выемка содержит резерв покрытия, так что толщина резерва покрытия на выемке больше, чем толщина покрытия на первом уплотнительном выступе и втором уплотнительном выступе. Резерв покрытия может продлить срок службы уплотнения и/или может предотвратить внезапный и полный отказ уплотнения в узле. 14 з.п. ф-лы, 4 ил.

1. Уплотнение, содержащее металлический кольцевой корпус, содержащий внутреннюю уплотнительную ножку, содержащую первый уплотнительный выступ, второй уплотнительный выступ и выемку, расположенную между первым уплотнительным выступом и вторым уплотнительным выступом, причем выемка содержит резерв покрытия, имеющий толщину покрытия, превышающую толщину покрытия на первом уплотнительном выступе и втором уплотнительном выступе.

2. Уплотнение по п. 1, в котором металлический кольцевой корпус содержит центральную часть корпуса, причем внутренняя уплотнительная ножка проходит от центральной части корпуса, и при этом центральная часть представляет собой дугообразный участок.

3. Уплотнение по п. 2, в котором металлический кольцевой корпус содержит наружную уплотнительную ножку, причем наружная уплотнительная ножка проходит от центральной части корпуса, и при этом наружная уплотнительная ножка является дугообразной, линейной или плоской или их комбинацией.

4. Уплотнение по п. 1, в котором первый уплотнительный выступ и второй уплотнительный выступ внутренней уплотнительной ножки расположены вокруг внутреннего диаметра металлического кольцевого корпуса уплотнения.

5. Уплотнение по п. 1, в котором выемка внутренней уплотнительной ножки заполнена покрытием с образованием плоской уплотнительной поверхности.

6. Уплотнение по п. 5, в котором плоская уплотнительная поверхность внутренней уплотнительной ножки по существу параллельна оси уплотнения, перпендикулярна радиальной ширине уплотнения или возможны комбинации этого.

7. Уплотнение по п. 6, в котором плоская уплотнительная поверхность внутренней уплотнительной ножки содержит осевую длину, которая составляет по меньшей мере 1%, по меньшей мере 2%, по меньшей мере 3%, по меньшей мере 4%, по меньшей мере 5%, по меньшей мере 10%, по меньшей мере 15%, по меньшей мере 20% или по меньшей мере 25% осевой длины металлического кольцевого элемента уплотнения, и при этом плоская уплотнительная поверхность внутренней уплотнительной ножки содержит осевую длину, которая не превышает 95%, не более 90%, не более 85%, не более 80%, не более 75% или не более 50% осевой длины металлического кольцевого корпуса уплотнения.

8. Уплотнение по п. 1, в котором толщина покрытия в выемке первой уплотнительной ножки и/или второй уплотнительной ножки по меньшей мере в 1,05, по меньшей мере в 1,10, по меньшей мере в 1,15, по меньшей мере в 1,25, по меньшей мере в 1,5, по меньшей мере в 1,75, по меньшей мере в 2,0, по меньшей мере в 2,5 или по меньшей мере в 3,0 раза выше, чем толщина покрытия на первом уплотнительном выступе и втором уплотнительном выступе.

9. Уплотнение по п. 1, в котором металлический кольцевой корпус выполнен из сплава на основе никеля, такого как Inconel®, сплава на основе никеля, никеля, титана, вольфрама, нержавеющей стали, пружинной стали, стали, алюминия, цинка, меди, магния, олова, платины, свинца, железа или бронзы.

10. Уплотнение по п. 9, в котором первый уплотнительный выступ и второй уплотнительный выступ металлического кольцевого корпуса имеют золотое покрытие, серебряное покрытие, покрытие из нитрида алюминия-хрома (AlCrN) или покрытие из нитрида титана-алюминия (TiAlN).

11. Уплотнение по п. 9, отличающееся тем, что первый уплотнительный выступ и второй уплотнительный выступ металлического кольцевого корпуса не имеют покрытия.

12. Уплотнение по п. 1, отличающееся тем, что резерв покрытия в выемке содержит покрытие из золота, покрытие из серебра, покрытие из нитрида алюминия-хрома (AlCrN) или покрытие из нитрида титана-алюминия (TiAlN).

13. Уплотнение по п. 12, в котором полимер, полученный литьем под давлением или прессованием, содержит фторполимер, перфторполимер, PTFE, PVF, PVDF, PCTFE, PFA, FEP, ETFE, ECTFE, PCTFE, фторированный сополимер, полиарилкетон, такой как PEEK, PK, PEK, PEKK, PEKEKK, полисульфон, такой как PPS, PPSU, PSU, простой полиэфир, такой как PPE или PPO, ароматический полиамид, такой как PPA, или алифатический полиамид, такой как PA, термопластичный полиимид, такой как PEI или TPI, термопластичный эластомер, такой как TPE, термопластичный вулканизат, такой как TPV, термопластичный олефин, такой как TPO, тефлон или их комбинацию.

14. Уплотнение по п. 13, в котором резерв покрытия содержит один или более наполнителей, причем один или более наполнителей содержат углерод, графит, графен, слюду, вермикулит, диоксид титана (TiO2), дисульфид молибдена (MoS2), дисульфид вольфрама (WS2), сульфат бария (BaSO4), тальк, слюду, нитрид бора (BN), ароматический полиэфир, неорганический наполнитель или их комбинацию, и при этом один или более наполнителей выполнены с возможностью расширения после износа или разрушения полимера для заполнения пустот, оставленных термически изношенным или разложившимся полимером.

15. Уплотнение по п. 3, в котором внутренняя уплотнительная ножка выполнена с возможностью формирования радиального уплотнения с первым компонентом узла, и при этом наружная уплотнительная ножка выполнена с возможностью формирования радиального уплотнения со вторым компонентом узла.

| JP 2008069863 A, 27.03.2008 | |||

| JP 2010196778 A, 09.09.2010 | |||

| JP 2005147317 A, 09.06.2005 | |||

| WO 2019121190 A1, 27.06.2019 | |||

| УПЛОТНЕНИЕ ДЛЯ ЦАПФЫ ПОДШИПНИКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2008 |

|

RU2378542C2 |

Авторы

Даты

2023-06-09—Публикация

2021-06-03—Подача