ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Во многих промышленных применениях для предотвращения утечки между компонентами узла используются уплотнения. В высокотемпературных аэрокосмических применениях и применениях для автоспорта все чаще используются сопрягаемые компоненты, выполненные из различных материалов, имеющих различные свойства теплового расширения. При воздействии высоких температур в этих областях применения традиционные металлические уплотнения, выполненные из однородного металлического материала, на внутреннем диаметре или наружном диаметре уплотнения из-за разницы в свойствах теплового расширения сопрягаемых компонентов могут подвергаться избыточному сжатию или недостаточному сжатию, что приводит к утечке при охлаждении. Соответственно, для промышленности остается актуальным требование улучшения технологии уплотнения для таких применений.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Таким образом, для более детального понимания признаков и преимуществ вариантов осуществления, более подробное описание может быть сделано со ссылкой на варианты их осуществления, проиллюстрированные на прилагаемых графических материалах. Однако графические материалы иллюстрируют только некоторые варианты осуществления и, следовательно, не должны рассматриваться как ограничивающие объем, поскольку могут существовать другие одинаково эффективные варианты осуществления.

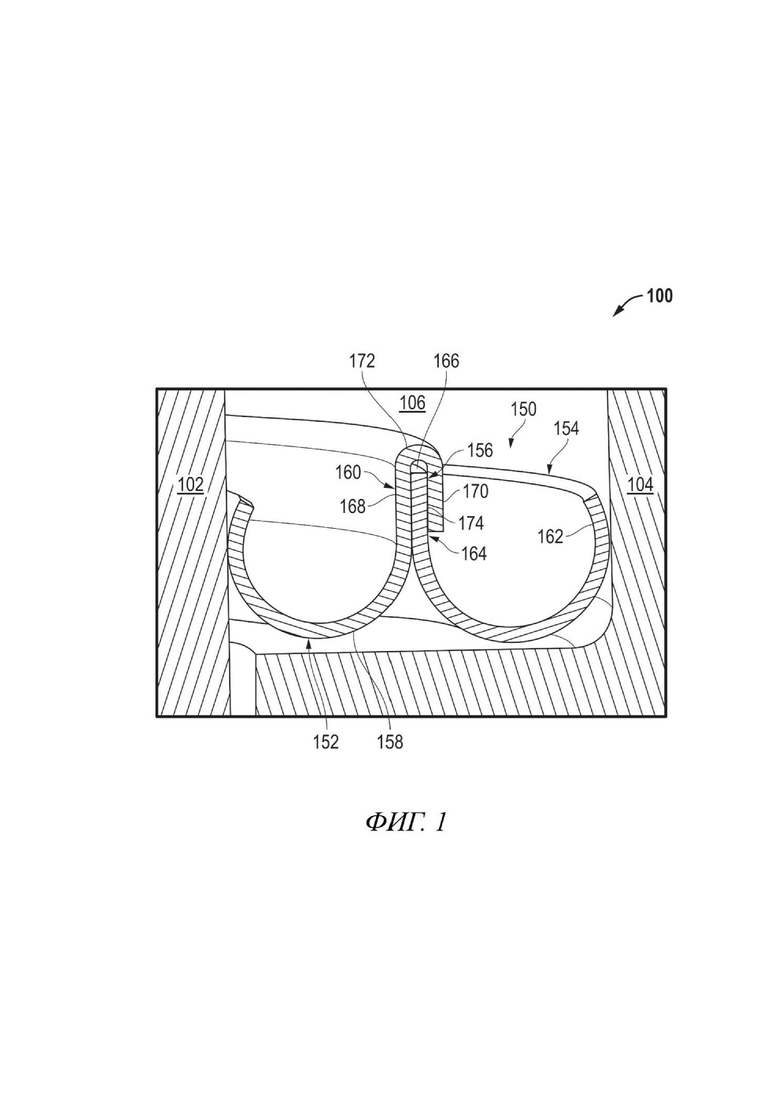

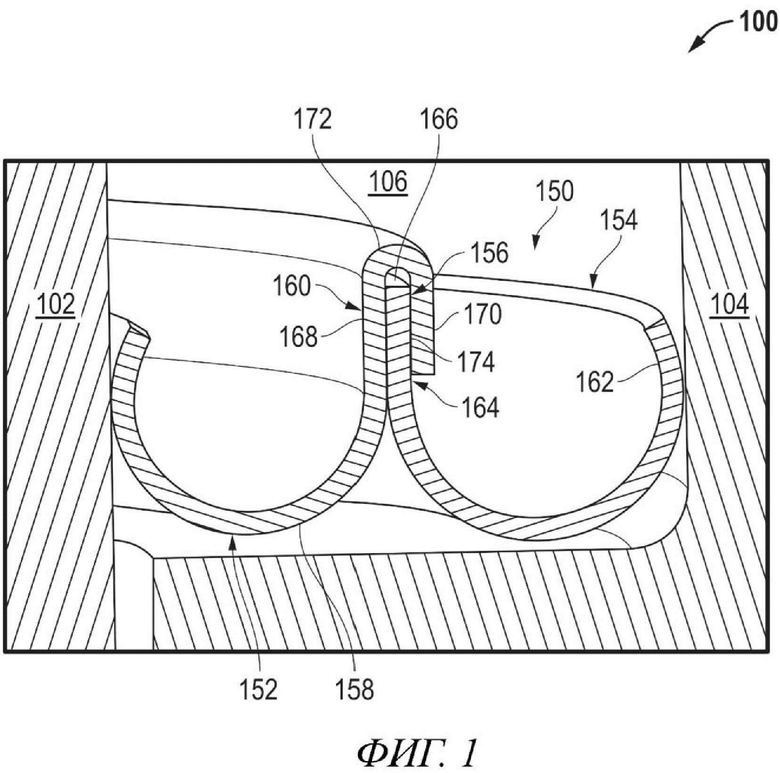

На ФИГ. 1 представлен вид в поперечном сечении узла, имеющего кольцевое биметаллическое уплотнение в соответствии с одним вариантом осуществления изобретения.

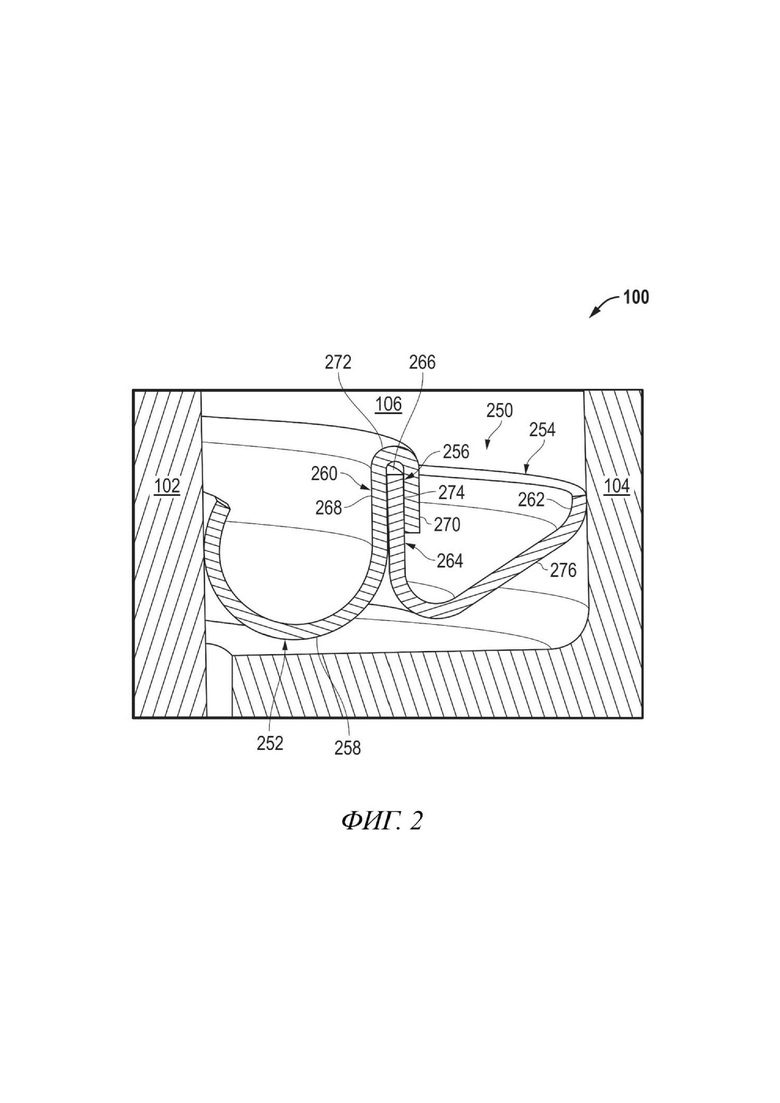

На ФИГ. 2 представлен вид в поперечном сечении узла, имеющего кольцевое биметаллическое уплотнение в соответствии с одним вариантом осуществления изобретения.

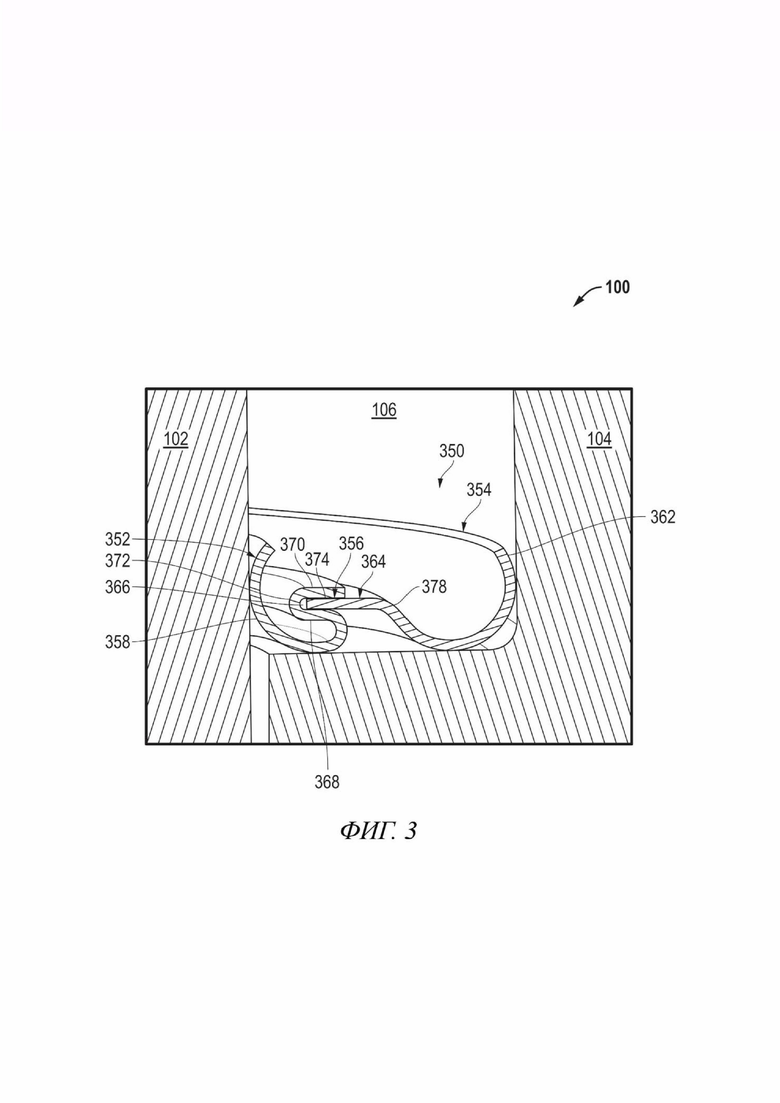

На ФИГ. 3 представлен вид в поперечном сечении узла, имеющего кольцевое биметаллическое уплотнение в соответствии с одним вариантом осуществления изобретения.

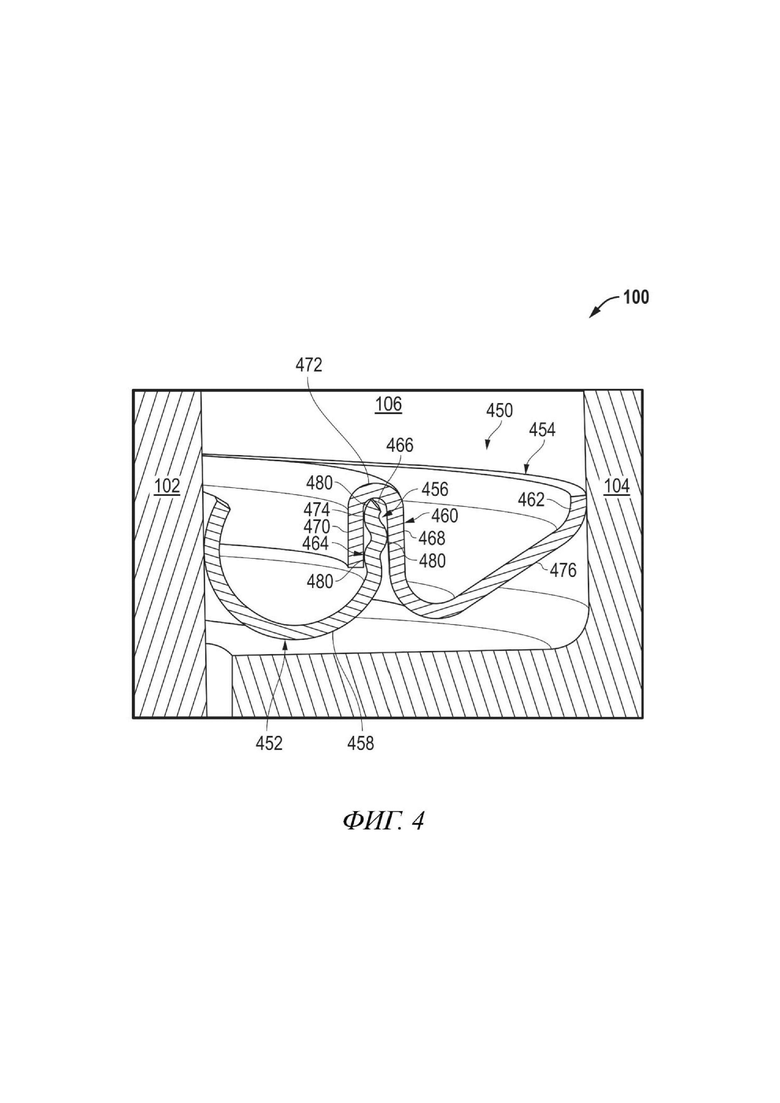

На ФИГ. 4 представлен вид в поперечном сечении узла, имеющего кольцевое биметаллическое уплотнение в соответствии с одним вариантом осуществления изобретения.

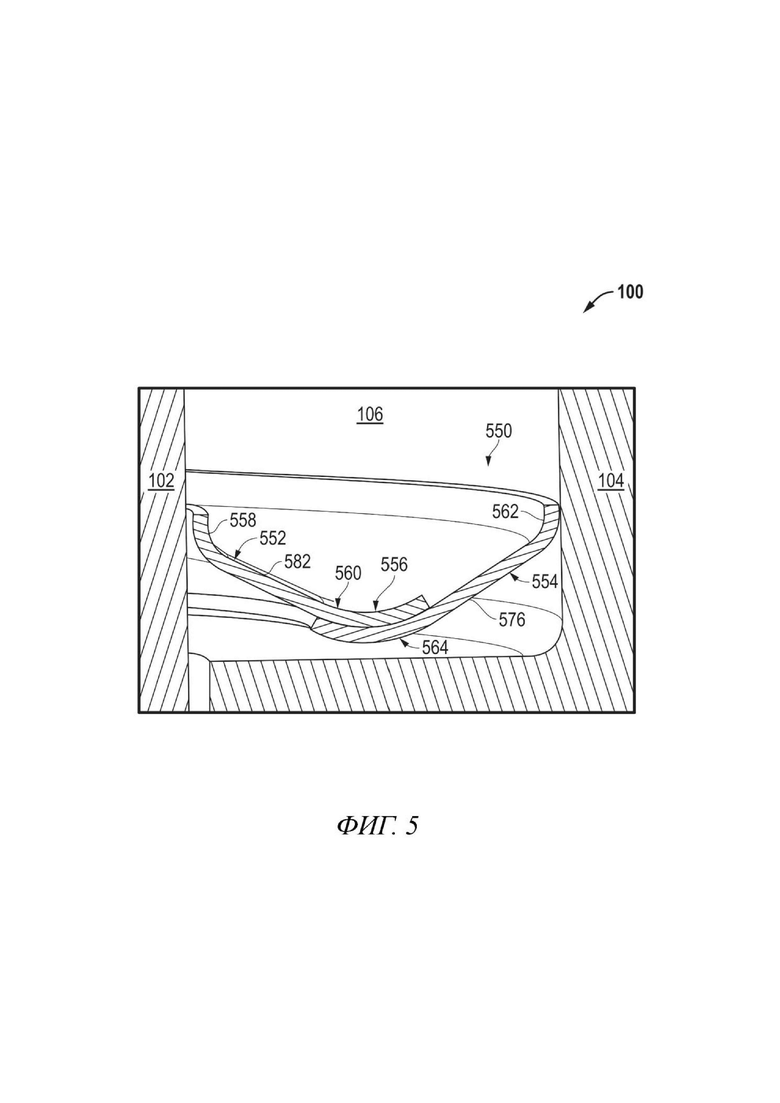

На ФИГ. 5 представлен вид в поперечном сечении узла, имеющего кольцевое биметаллическое уплотнение в соответствии с одним вариантом осуществления изобретения.

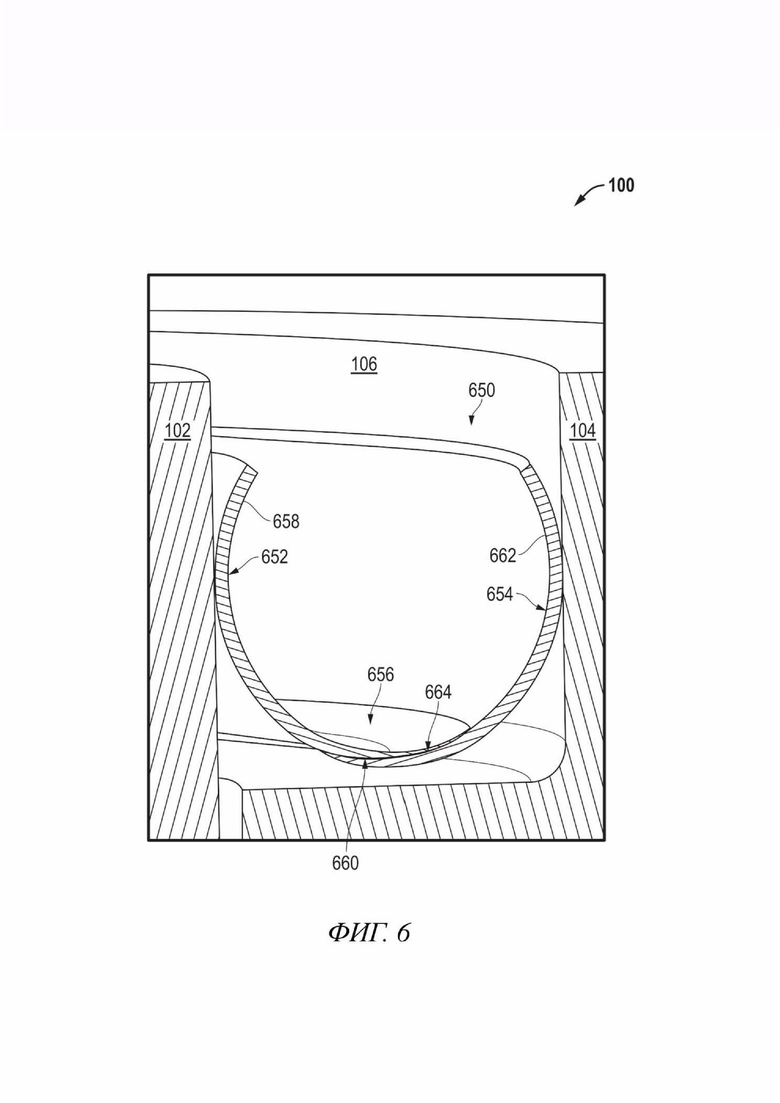

На ФИГ. 6 представлен вид в поперечном сечении узла, имеющего кольцевое биметаллическое уплотнение в соответствии с одним вариантом осуществления изобретения.

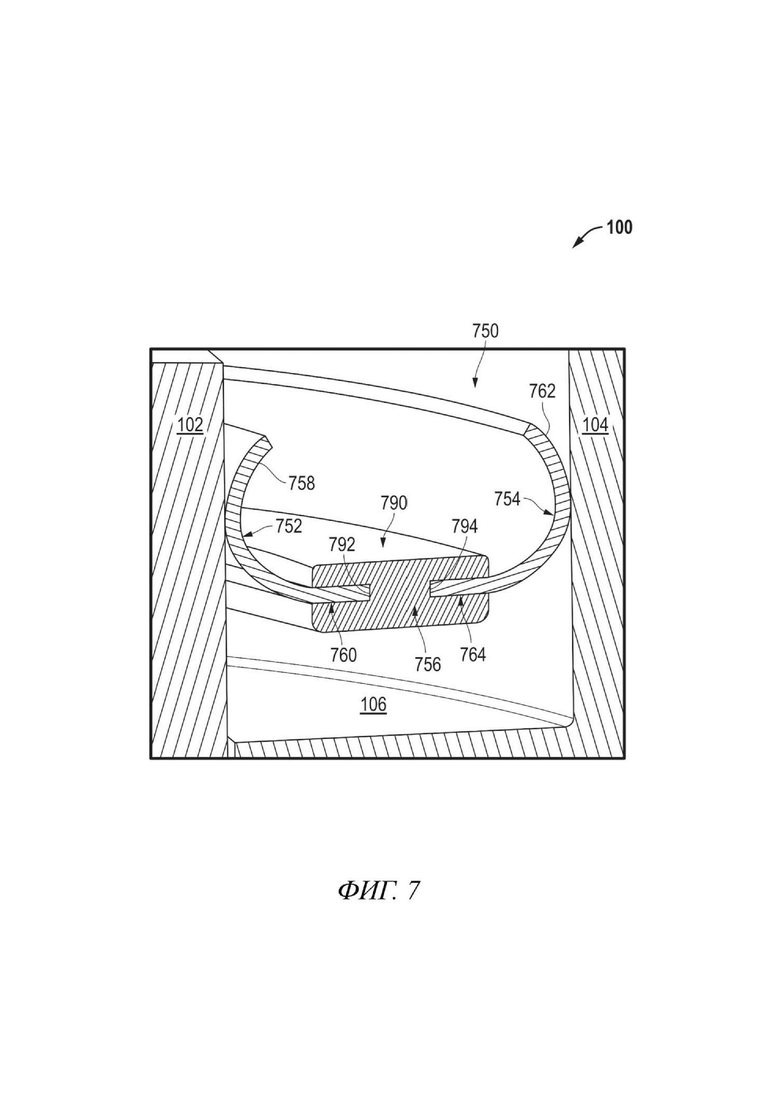

На ФИГ. 7 представлен вид в поперечном сечении узла, имеющего кольцевое биметаллическое уплотнение в соответствии с одним вариантом осуществления изобретения.

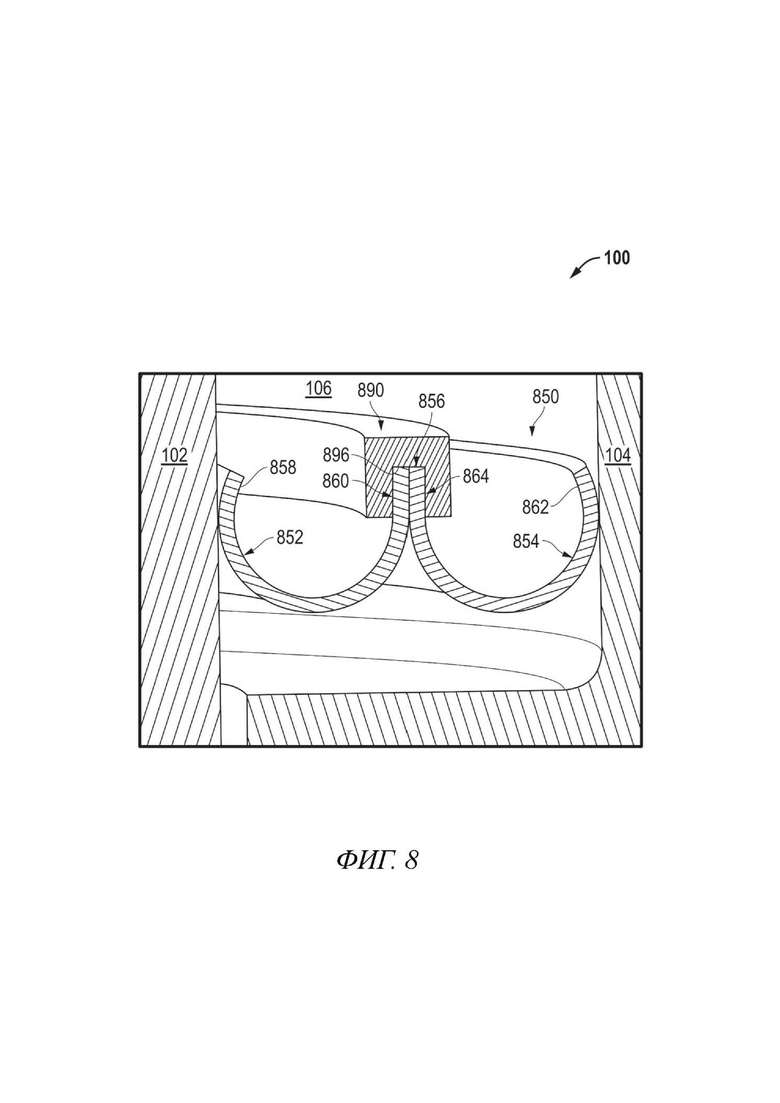

На ФИГ. 8 представлен вид в поперечном сечении узла, имеющего кольцевое биметаллическое уплотнение в соответствии с одним вариантом осуществления изобретения.

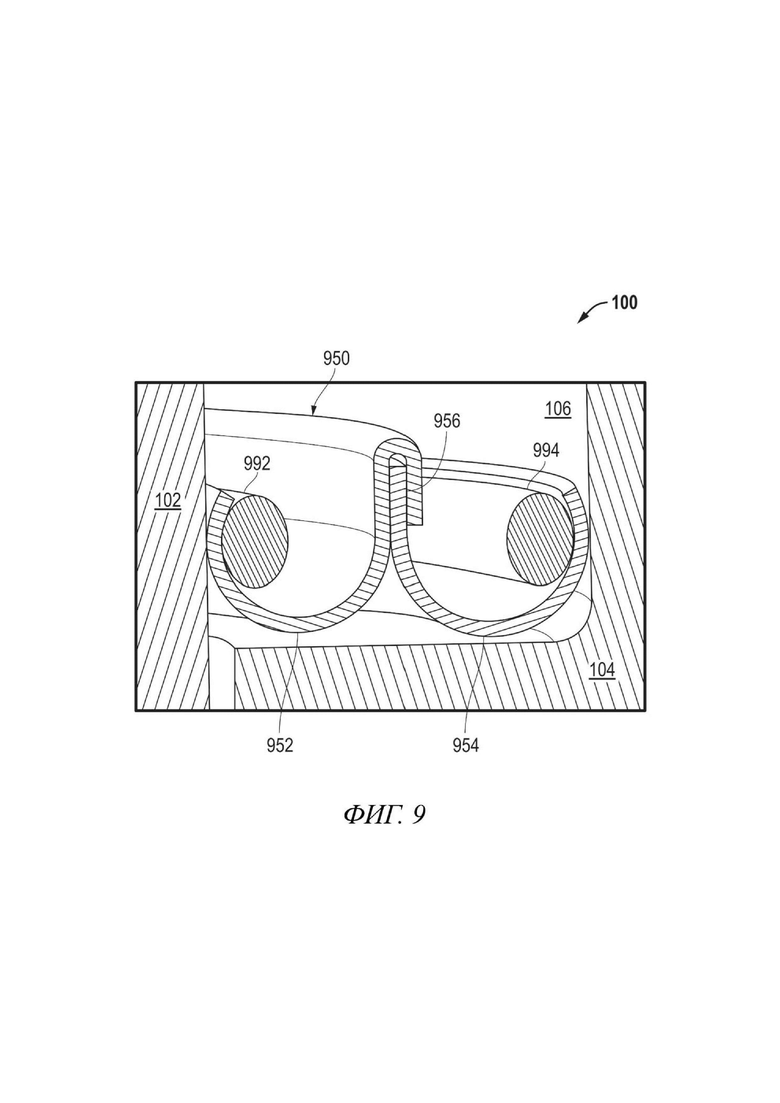

На ФИГ. 9 представлен вид в поперечном сечении узла, имеющего кольцевое биметаллическое уплотнение в соответствии с одним вариантом осуществления изобретения.

На ФИГ. 10 представлена блок-схема формирования кольцевого биметаллического уплотнения в соответствии с одним вариантом осуществления изобретения.

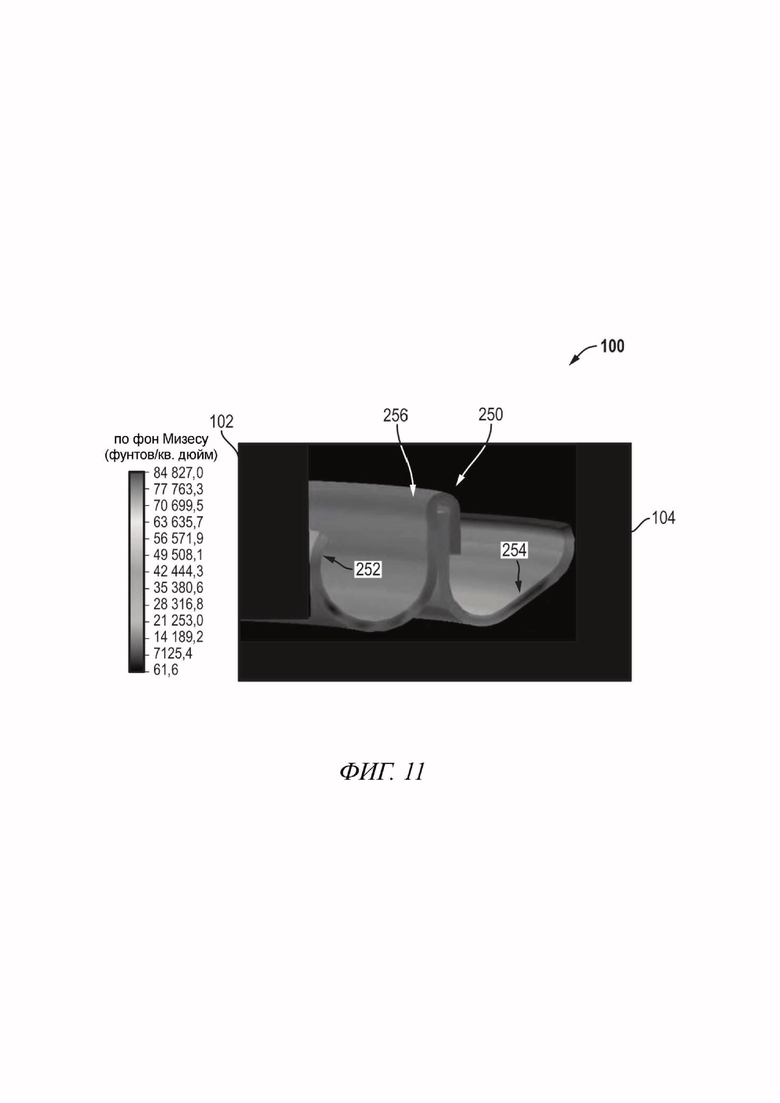

На ФИГ. 11 представлен вид в поперечном сечении, показывающий распределение напряжений кольцевого биметаллического уплотнения, расположенного в узле в соответствии с одним вариантом осуществления изобретения.

Использование одинаковых позиционных обозначений на разных графических материалах указывает на аналогичные или идентичные элементы.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО(-ЫХ) ВАРИАНТА(-ОВ) ОСУЩЕСТВЛЕНИЯ

На ФИГ. 1 представлен частичный вид в поперечном сечении узла 100, имеющего кольцевое биметаллическое уплотнение 150 в соответствии с одним вариантом осуществления изобретения. В некоторых вариантах осуществления узел 100 может содержать узел канала двигателя или выпускные компоненты аэрокосмического двигателя. В других вариантах осуществления узел 100 может содержать турбину и выпускной компонент или выпускные компоненты автомобильного двигателя. В других вариантах осуществления узел 100 может содержать систему масляного тумана наземной энергетической турбины. В вариантах осуществления узел 100 может предусматривать любое другое подходящее применение, требующее герметичного уплотнения. Узел 100 может по существу содержать первый компонент 102 узла и второй компонент 104 узла. Первый компонент 102 узла может по существу определять внутренний диаметр (ВД) кольцевого пространства 106. В некоторых вариантах осуществления первый компонент 102 узла может содержать зонд, вал или внутреннюю трубку. Второй компонент 104 узла может по существу располагаться в кольцевом направлении вокруг первого компонента 102 узла и определять наружный диаметр (НД) кольцевого пространства 106. В некоторых вариантах осуществления второй компонент 104 узла может содержать корпус или наружную трубку.

В высокотемпературных применениях все чаще могут использоваться сопрягаемые компоненты, выполненные из различных материалов, имеющих различные свойства теплового расширения. В некоторых вариантах осуществления первый компонент 102 узла может быть по существу выполнен из первого металлического материала, а второй компонент 104 узла может быть выполнен из второго металлического материала, отличного от первого металлического материала. Соответственно, коэффициент теплового расширения (КТР) первого металлического материала, который образует первый компонент 102 узла, может отличаться от КТР второго металлического материала, который образует второй компонент 104 узла. В некоторых вариантах осуществления КТР первого металлического материала может быть выше КТР второго металлического материала. Однако в других вариантах осуществления КТР первого металлического материала может быть меньше КТР второго металлического материала. В конкретном варианте осуществления первый металлический материал может содержать сталь или нержавеющую сталь. Таким образом, КТР первого металла может составлять около 8,5 дюйма/дюйм-°F (15,3 см/см-°C), около 8,75 дюйма/дюйм-°F (15,75 см/см-°C), около 9 дюйма/дюйм-°F (16,2 см/см-°C), около 9,25 дюйма/дюйм-°F (16,65 см/см-°C), около 9,5 дюйма/дюйм-°F (17,1 см/см-°C), около 9,75 дюйма/дюйм-°F (17,55 см/см-°C) или около 10 дюймов/дюйм (18,0 см/см-°C). В конкретном варианте осуществления второй металлический материал может содержать титан или титановый сплав. Таким образом, КТР второго металлического материала может составлять около 4 дюйма/дюйм-°F (7,2 см/см-°C), около 4,25 дюйма/дюйм-°F (7,65 см/см-°C), около 4,5 дюйма/дюйм-°F (8,1 см/см-°C), около 4,75 дюйма/дюйм-°F (8,55 см/см-°C) или около 5 дюйма/дюйм-°F (9,0 см/см-°C).

Кольцевое биметаллическое уплотнение 150 обычно может быть расположено внутри кольцевого пространства 106 и между первым компонентом 102 узла и вторым компонентом 104 узла. В некоторых вариантах осуществления уплотнение 150 может содержать посадку с натягом между первым компонентом 102 узла и вторым компонентом 104 узла. Кроме того, уплотнение 150 может быть выполнено с возможностью обеспечения радиального уплотнения между первым компонентом 102 узла и вторым компонентом 104 узла. Уплотнение 150 может по существу содержать первый уплотнительный компонент 152, второй уплотнительный компонент 154 и соединение 156, выполненное между первым уплотнительным компонентом 152 и вторым уплотнительным компонентом 154. Соответственно, первый уплотнительный компонент 152 может быть выполнен с возможностью образования радиального уплотнения с первым компонентом 102 узла, а второй уплотнительный компонент 154 выполнен с возможностью образования радиального уплотнения со вторым компонентом 104 узла.

Первый уплотнительный компонент 152 может по существу содержать дугообразную часть 158, которая образует радиальное уплотнение с первым компонентом 102 узла и элементом 160 соединения. Второй уплотнительный компонент 154 может по существу содержать дугообразную часть 162, которая образует радиальное уплотнение со вторым компонентом 104 узла и элементом 164 соединения. В некоторых вариантах осуществления элемент 160 соединения первого уплотнительного компонента 152 может содержать полость 166 соединения, содержащую противоположные линейные выступы 168, 170, соединенные дугообразным изгибом 172, а элемент 164 соединения второго уплотнительного компонента 154 может содержать выступ 174 соединения, расположенный внутри полости 166 соединения, с образованием соединения 156. В некоторых вариантах осуществления выступ 174 соединения может быть линейным. Кроме того, в некоторых вариантах осуществления выступ 174 соединения может проходить по существу в осевом направлении относительно кольцевого пространства 106. Однако в альтернативных вариантах осуществления элементы 160, 164 соединения могут быть изменены таким образом, что первый уплотнительный компонент 152 содержит элемент 164 соединения, а второй уплотнительный компонент 154 содержит элемент 160 соединения.

В некоторых вариантах осуществления один или более из первого уплотнительного компонента 152 и второго уплотнительного компонента 154 могут быть получены с помощью 3D-печати или выполнены любым другим подходящим способом. Соединение 156 обычно может быть выполнено таким образом, что между первым уплотнительным компонентом 152 и вторым уплотнительным компонентом 154 отсутствует путь утечки. В некоторых вариантах осуществления соединение 156 может быть выполнено с помощью 3D-печати первого уплотнительного компонента 152 и второго уплотнительного компонента 154 таким образом, чтобы выступ 174 соединения второго уплотнительного компонента 154 был вставлен в полость 166 соединения первого уплотнительного компонента 152. В некоторых вариантах осуществления соединение 156 может быть выполнено путем физического введения выступа 174 соединения второго уплотнительного компонента 154 в полость 166 соединения первого уплотнительного компонента 152, а затем подвергания соединения одному или более процессам формирования соединения, таких как ультразвуковая сварка, лазерное спекание, механическое обжатие, холодная прокатка (кулоновское связывание), пайка или их комбинация. В некоторых вариантах осуществления при вставке выступа 174 соединения в полость 166 соединения и перед выполнением процесса формирования соединения выступ 174 соединения может находиться в контакте с одним или более противоположными линейными выступами 168, 170 полости 166 соединения. Кроме того, в некоторых вариантах осуществления соединение 156 может быть выполнено путем ультразвуковой сварки, лазерного спекания, механического обжатия, холодной прокатки (кулоновского связывания), пайки, 3D-печати или любой их комбинации.

Формирование уплотнения между различными металлическими материалами ставит уникальные задачи при высоких рабочих температурах, поскольку традиционные металлические уплотнения, выполненные из однородного металлического материала, могут быть чрезмерно сжаты по внутреннему диаметру или наружному диаметру уплотнения из-за разницы в свойствах теплового расширения сопрягаемых компонентов 102, 104 узла 100. Однако в некоторых вариантах осуществления уплотнение 150 может быть выполнено из биметаллической конструкции для компенсации разницы в свойствах теплового расширения соответствующих сопрягаемых компонентов 102, 104 узла 100.

Соответственно, в некоторых вариантах осуществления первый материал первого уплотнительного компонента 152 может представлять собой металлический материал, и второй материал второго уплотнительного компонента 154 может представлять собой металлический материал. Кроме того, в некоторых вариантах осуществления первый материал первого уплотнительного компонента 152 может отличаться от второго материала второго уплотнительного компонента 154. При наличии биметаллического уплотнения с уплотнительными компонентами 152, 154, выполненными из разных материалов, коэффициент теплового расширения (КТР) первого материала первого уплотнительного компонента 152 может отличаться от КТР второго материала второго уплотнительного компонента 154. Например, в некоторых вариантах осуществления, в которых КТР первого металлического материала первого компонента 102 узла выше КТР второго металлического материала второго компонента 104 узла, КТР первого материала первого уплотнительного компонента 152 может быть выше КТР второго материала второго уплотнительного компонента 154. Однако в вариантах осуществления, в которых КТР первого металлического материала первого компонента 102 узла ниже КТР второго металлического материала второго компонента 104 узла, КТР первого материала первого уплотнительного компонента 152 может быть ниже КТР второго материала второго уплотнительного компонента 154.

В некоторых вариантах осуществления КТР первого материала первого уплотнительного компонента 152 может быть ниже КТР первого металлического материала первого компонента 102 узла и выше КТР второго металлического материала второго компонента 104 узла. В некоторых вариантах осуществления первый материал первого уплотнительного компонента 152 может содержать сплав на основе никель-хрома, такой как Inconel®, сплав на основе никеля, никель, титан или вольфрам. Соответственно, первый материал первого уплотнительного компонента 152 может быть выполнен с возможностью расширения и/или сжатия при аналогичной или относительной скорости относительно первого металлического материала первого компонента 102 узла.

В некоторых вариантах осуществления КТР первого материала первого уплотнительного компонента 152 может быть таким же, по меньшей мере на 5% ниже, по меньшей мере на 10% ниже, по меньшей мере на 15% ниже, по меньшей мере на 20% ниже, по меньшей мере на 25% ниже, по меньшей мере на 30% ниже, по меньшей мере на 35% ниже, по меньшей мере на 40% или по меньшей мере на 50% ниже КТР первого металлического материала первого компонента 102 узла. В некоторых вариантах осуществления КТР первого материала первого уплотнительного компонента 152 может быть не более чем на 95% ниже, не более чем на 90% ниже, не более чем на 85% ниже, не более чем на 80% ниже, не более чем на 75% ниже, не более 65% ниже, не более чем на 60% ниже, не более чем на 55% ниже или не более чем на 50% ниже КТР первого металлического материала первого компонента узла. Кроме того, следует понимать, что КТР первого материала первого уплотнительного компонента 152 может быть между любыми указанными минимальным и максимальным значениями, например, от по меньшей мере на 5% ниже до не более чем на 95% ниже, или даже от по меньшей мере на 20% ниже до не более чем на 30% ниже КТР первого металлического материала первого компонента 102 узла.

В некоторых вариантах осуществления КТР второго материала второго уплотнительного компонента 154 может быть выше КТР второго металлического материала второго компонента 104 узла и ниже КТР первого металлического материала первого компонента 102 узла. Кроме того, в некоторых вариантах осуществления второй материал второго уплотнительного компонента 154 может содержать никель-молибден-хромовый сплав, такой как Haynes®242®, нержавеющую сталь, пружинную сталь, сталь, алюминий, цинк, медь, магний, олово, платину, свинец, железо или бронзу. Соответственно, второй материал второго уплотнительного компонента 154 может быть выполнен с возможностью расширения и/или сжатия при аналогичной или относительной скорости относительно второго металлического материала второго компонента 104 узла.

В некоторых вариантах осуществления КТР второго материала второго уплотнительного компонента 154 может быть таким же, по меньшей мере на 5% выше, по меньшей мере на 10% выше, по меньшей мере на 15% выше, по меньшей мере на 20% выше, по меньшей мере на 25% выше, по меньшей мере на 30% выше, по меньшей мере на 35% выше, по меньшей мере на 40% выше, по меньшей мере на 45% выше, по меньшей мере на 50% выше, по меньшей мере на 55% выше, по меньшей мере на 60% выше, по меньшей мере на 65% выше, по меньшей мере на 70% выше или по меньшей мере на 75% выше КТР второго металлического материала второго компонента 104 узла. В некоторых вариантах осуществления КТР второго материала второго уплотнительного компонента 154 может быть не более чем на 100% выше, не более чем на 95% выше, не более чем на 90% выше, не более чем на 85% выше, не более чем на 80% выше или не более чем на 75% выше, чем КТР второго металлического материала второго компонента 104 узла. Кроме того, следует понимать, что КТР второго материала второго уплотнительного компонента 154 может находиться между любыми указанными минимальным и максимальным значениями, например, от по меньшей мере на 5% выше до не более чем на 95% выше, или даже от по меньшей мере на 65% выше до более чем на 75% выше, чем КТР второго металлического материала второго компонента 104 узла.

На ФИГ. 2 представлен частичный вид в поперечном сечении узла 100, имеющего кольцевое биметаллическое уплотнение 250 в соответствии с вариантом осуществления настоящего изобретения. Уплотнение 250 в целом может по существу быть аналогичным уплотнению 150 и содержать первый уплотнительный компонент 252, второй уплотнительный компонент 254 и соединение 256, выполненное между первым уплотнительным компонентом 252 и вторым уплотнительным компонентом 254. Первый уплотнительный компонент 252 может по существу содержать дугообразную часть 258, которая образует радиальное уплотнение с первым компонентом 102 узла и элементом 260 соединения. Второй уплотнительный компонент 254 может по существу содержать дугообразную часть 262, которая образует радиальное уплотнение со вторым компонентом 104 узла и элементом 264 соединения. Кроме того, в некоторых вариантах осуществления второй уплотнительный компонент 254 может содержать линейную часть 276, расположенную между дугообразной частью 262 и элементом 264 соединения. Однако в некоторых вариантах осуществления первый уплотнительный компонент 252 может содержать линейную часть, по существу аналогичную линейной части 276, расположенную между дугообразной частью 258 и элементом 260 соединения.

В некоторых вариантах осуществления элемент 260 соединения первого уплотнительного компонента 252 может содержать полость 266 соединения, содержащую противоположные линейные выступы 268, 270, соединенные дугообразным изгибом 272, а элемент 264 соединения второго уплотнительного компонента 254 может содержать выступ 274 соединения, расположенный внутри полости 266 соединения, с образованием соединения 256. Однако в альтернативных вариантах осуществления элементы 260, 264 соединения могут быть изменены таким образом, что первый уплотнительный компонент 252 содержит элемент 264 соединения, а второй уплотнительный компонент 254 содержит элемент 260 соединения. Кроме того, следует понимать, что уплотнение 250 может быть выполнено из биметаллической конструкции для компенсации разницы в свойствах теплового расширения соответствующих сопрягаемых компонентов 102, 104 узла 100 по существу аналогично уплотнению 150. Соединение 256 также может быть выполнено по существу аналогичным образом, описанным со ссылкой на уплотнение 150.

На ФИГ. 3 представлен частичный вид в поперечном сечении узла 100, имеющего кольцевое биметаллическое уплотнение 350 в соответствии с вариантом осуществления настоящего изобретения. Уплотнение 350 в целом может по существу быть аналогичным уплотнению 150 и содержать первый уплотнительный компонент 352, второй уплотнительный компонент 354 и соединение 356, выполненное между первым уплотнительным компонентом 352 и вторым уплотнительным компонентом 354. Первый уплотнительный компонент 352 может по существу содержать дугообразную часть 358, которая образует радиальное уплотнение с первым компонентом 102 узла и элементом 360 соединения. В некоторых вариантах осуществления дугообразная часть 358 может иметь изменяемый радиус, так что элемент соединения ориентирован по существу радиально, и/или полость 366 соединения открыта ко второму компоненту 104 узла. Второй уплотнительный компонент 354 может по существу содержать дугообразную часть 362, которая образует радиальное уплотнение со вторым компонентом 104 узла и элементом 364 соединения. Кроме того, в некоторых вариантах осуществления второй уплотнительный компонент 354 может содержать противоположную дугообразную часть 378, расположенную между дугообразной частью 362 и элементом 364 соединения, так что выступ 374 соединения ориентирован по существу радиально и/или проходит к первому компоненту 102 узла.

В некоторых вариантах осуществления элемент 360 соединения первого уплотнительного компонента 352 может содержать полость 366 соединения, содержащую противоположные линейные выступы 368, 370, соединенные дугообразным изгибом 372, а элемент 364 соединения второго уплотнительного компонента 354 может содержать выступ 374 соединения, расположенный внутри полости 366 соединения, с образованием соединения 356. В некоторых вариантах осуществления соединение 356 может быть ориентировано по существу радиально. Однако в альтернативных вариантах осуществления элементы 360, 364 соединения могут быть изменены таким образом, что первый уплотнительный компонент 352 содержит элемент 364 соединения, а второй уплотнительный компонент 354 содержит элемент 360 соединения. Кроме того, следует понимать, что уплотнение 350 может быть выполнено из биметаллической конструкции для компенсации разницы в свойствах теплового расширения соответствующих сопрягаемых компонентов 102, 104 узла 100 по существу аналогично одному или более из уплотнений 150. Соединение 356 также может быть выполнено по существу аналогичным образом, описанным со ссылкой на уплотнение 150. В альтернативных вариантах осуществления уплотнение 350 может содержать любое количество дугообразных изгибов и/или линейных частей для создания биметаллического уплотнения, подходящего для работы в узле 100.

На ФИГ. 4 представлен частичный вид в поперечном сечении узла 100, имеющего кольцевое биметаллическое уплотнение 450 в соответствии с вариантом осуществления настоящего изобретения.

Уплотнение 450 может в целом быть по существу аналогичным одному или более из уплотнений 150, 250 и содержать первый уплотнительный компонент 452, второй уплотнительный компонент 454 и соединение 456, выполненное между первым уплотнительным компонентом 452 и вторым уплотнительным компонентом 454. Первый уплотнительный компонент 452 может по существу содержать дугообразную часть 458, которая образует радиальное уплотнение с первым компонентом 102 узла и элементом 464 соединения. Второй уплотнительный компонент 454 может по существу содержать дугообразную часть 462, которая образует радиальное уплотнение со вторым компонентом 104 узла и элементом 460 соединения. Кроме того, в некоторых вариантах осуществления второй уплотнительный компонент 454 может содержать линейную часть 476, расположенную между дугообразной частью 462 и элементом 460 соединения. Однако в некоторых вариантах осуществления первый уплотнительный компонент 252 может содержать линейную часть, по существу аналогичную линейной части 476, расположенную между дугообразной частью 458 и элементом 464 соединения.

В некоторых вариантах осуществления элемент 464 соединения первого уплотнительного компонента 452 может содержать выступ 474 соединения, имеющий множество противоположных дугообразных изгибов 480, которые образуют уплотнительные ребра вокруг окружности выступа 474 соединения, а элемент 460 соединения второго уплотнительного компонента 454 может содержать полость 466 соединения, содержащую противоположные линейные выступы 468, 470, соединенные дугообразным изгибом 472. В некоторых вариантах осуществления противоположные дугообразные изгибы 480 могут усилить соединение 456. В некоторых вариантах осуществления соединение 456 может быть ориентировано по существу в осевом направлении. Однако в альтернативных вариантах осуществления элементы 460, 464 соединения могут быть изменены таким образом, что первый уплотнительный компонент 452 содержит элемент 460 соединения, а второй уплотнительный компонент 454 содержит элемент 164 соединения, например, показанный относительно уплотнения 250. Кроме того, следует понимать, что уплотнение 450 может быть выполнено из биметаллической конструкции для компенсации разницы в свойствах теплового расширения соответствующих сопрягаемых компонентов 102, 104 узла 100 по существу аналогично одному или более из уплотнений 150, 250. Соединение 456 также может быть выполнено по существу аналогичным образом, описанным со ссылкой на уплотнение 150. В альтернативных вариантах осуществления уплотнение 450 может содержать любое количество дугообразных изгибов и/или линейных частей для создания биметаллического уплотнения, подходящего для работы в узле 100.

На ФИГ. 5 представлен частичный вид в поперечном сечении узла 100, имеющего кольцевое биметаллическое уплотнение 550 в соответствии с вариантом осуществления настоящего изобретения. Уплотнение 550 в целом может по существу быть аналогичным уплотнению 150 и содержать первый уплотнительный компонент 552, второй уплотнительный компонент 554 и соединение 556, выполненное между первым уплотнительным компонентом 552 и вторым уплотнительным компонентом 554. Первый уплотнительный компонент 552 может по существу содержать дугообразную часть 558, которая образует радиальное уплотнение с первым компонентом 102 узла и элементом 560 соединения. В некоторых вариантах осуществления первый уплотнительный компонент 552 может также содержать линейную часть 582, расположенную между дугообразной частью 558 и элементом 560 соединения. Второй уплотнительный компонент 554 может по существу содержать дугообразную часть 562, которая образует радиальное уплотнение со вторым компонентом 104 узла и элементом 564 соединения. В некоторых вариантах осуществления второй уплотнительный компонент 554 может содержать линейную часть 576, расположенную между дугообразной частью 562 и элементом 564 соединения. Однако в некоторых вариантах осуществления первый уплотнительный компонент 552 и/или второй уплотнительный компонент 554 могут не содержать линейную часть 580, 576 соответственно.

В некоторых вариантах осуществления элемент 560 соединения первого уплотнительного компонента 552 может содержать дугообразную часть соединения, а элемент 564 соединения второго уплотнительного компонента 554 может содержать комплементарную дугообразную часть соединения. В некоторых вариантах осуществления дугообразная часть соединения первого уплотнительного компонента 552 и комплементарная дугообразная часть соединения второго уплотнительного компонента 554 могут по меньшей мере частично перекрываться. Соответственно, в некоторых вариантах осуществления каждый из уплотнительных компонентов 552, 554 может иметь равномерную толщину. Таким образом, в некоторых вариантах осуществления перекрывающиеся дугообразные части соединения первого уплотнительного компонента 552 и второго уплотнительного компонента 554 могут иметь толщину, превышающую толщину отдельных уплотнительных компонентов 552, 554. Кроме того, следует понимать, что уплотнение 550 может быть выполнено из биметаллической конструкции для компенсации разницы в свойствах теплового расширения соответствующих сопрягаемых компонентов 102, 104 узла 100 по существу аналогично уплотнению 150. Соединение 556 также может быть выполнено по существу аналогичным образом, описанным со ссылкой на уплотнение 150.

На ФИГ. 6 представлен вид в поперечном сечении узла 100, имеющего кольцевое биметаллическое уплотнение 650 в соответствии с вариантом осуществления настоящего изобретения. Уплотнение 650 может по существу быть по существу аналогичным одному или более из уплотнений 150, 550 и содержать первый уплотнительный компонент 652, второй уплотнительный компонент 654 и соединение 656, выполненное между первым уплотнительным компонентом 652 и вторым уплотнительным компонентом 654. Первый уплотнительный компонент 652 может по существу содержать дугообразную часть 658, которая образует радиальное уплотнение с первым компонентом 102 узла и элементом 560 соединения. Второй уплотнительный компонент 654 может по существу содержать дугообразную часть 662, которая образует радиальное уплотнение со вторым компонентом 104 узла и элементом 664 соединения. Однако в некоторых вариантах осуществления первый уплотнительный компонент 652 и/или второй уплотнительный компонент 654 могут содержать линейную часть, расположенную между их соответствующей дугообразной частью 658, 662 и элементом 660, 664 соединения.

В некоторых вариантах осуществления элемент 660 соединения первого уплотнительного компонента 652 может содержать дугообразную часть соединения, а элемент 664 соединения второго уплотнительного компонента 654 может содержать комплементарную дугообразную часть соединения. В некоторых вариантах осуществления дугообразная часть соединения первого уплотнительного компонента 652 и комплементарная дугообразная часть соединения второго уплотнительного компонента 654 могут по меньшей мере частично перекрываться. Кроме того, в некоторых вариантах осуществления дугообразная часть соединения первого уплотнительного компонента 652 и комплементарная дугообразная часть соединения второго уплотнительного компонента 654 могут быть сужающимися или дугообразно сужающимися таким образом, что уплотнение 650 может иметь по существу равномерную толщину. Кроме того, следует понимать, что уплотнение 650 может быть выполнено из биметаллической конструкции для компенсации разницы в свойствах теплового расширения соответствующих сопрягаемых компонентов 102, 104 узла 100 по существу аналогично одному или более из уплотнений 150, 550. Соединение 656 также может быть выполнено по существу аналогичным образом, описанным со ссылкой на одно или более из уплотнений 150, 550.

На ФИГ. 7 представлен вид в поперечном сечении узла 100, имеющего кольцевое биметаллическое уплотнение 750 в соответствии с вариантом осуществления настоящего изобретения. Уплотнение 750 в целом может по существу быть аналогичным уплотнению 150 и содержать первый уплотнительный компонент 752, второй уплотнительный компонент 754 и соединение 756, выполненное между первым уплотнительным компонентом 752 и вторым уплотнительным компонентом 754. Первый уплотнительный компонент 752 может по существу содержать дугообразную часть 758, которая образует радиальное уплотнение с первым компонентом 102 узла и элементом 760 соединения. Второй уплотнительный компонент 754 может по существу содержать дугообразную часть 762, которая образует радиальное уплотнение со вторым компонентом 104 узла и элементом 764 соединения. Однако в некоторых вариантах осуществления первый уплотнительный компонент 752 и/или второй уплотнительный компонент 754 могут содержать линейную часть, расположенную между их соответствующей дугообразной частью 758, 762 и элементом 760, 764 соединения.

В некоторых вариантах осуществления элемент 760 соединения первого уплотнительного компонента 752 может содержать линейную часть соединения, а также элемент 764 соединения второго уплотнительного компонента 754 может содержать линейную часть соединения. Кроме того, соединение 756 может содержать фиксатор 790, имеющий первую полость 792, выполненную с возможностью по меньшей мере частичного размещения линейной части соединения элемента 760 соединения первого уплотнительного компонента 752, и имеющий вторую полость 794, противоположную первой полости 792 и выполненную с возможностью по меньшей мере частичного размещения линейной части соединения элемента 764 соединения второго уплотнительного компонента 754. В некоторых вариантах осуществления линейная часть первого уплотнительного компонента 752 и линейная часть соединения второго уплотнительного компонента 754 могут быть выровнены радиально. Соответственно, в некоторых вариантах осуществления фиксатор 790 может быть расположен по меньшей мере частично радиально между первым уплотнительным компонентом 752 и вторым уплотнительным компонентом 754. Кроме того, следует понимать, что уплотнение 750 может быть выполнено из биметаллической конструкции для компенсации разницы в свойствах теплового расширения соответствующих сопрягаемых компонентов 102, 104 узла 100 по существу аналогично уплотнению 150. Соединение 756 также может быть выполнено по существу аналогичным образом, описанным со ссылкой на уплотнение 150.

На ФИГ. 8 представлен вид в поперечном сечении узла 100, имеющего кольцевое биметаллическое уплотнение 850 в соответствии с вариантом осуществления настоящего изобретения. Уплотнение 850 может по существу быть по существу аналогичным одному или более из уплотнений 150, 750 и содержать первый уплотнительный компонент 852, второй уплотнительный компонент 854 и соединение 856, выполненное между первым уплотнительным компонентом 852 и вторым уплотнительным компонентом 854. Первый уплотнительный компонент 852 может по существу содержать дугообразную часть 858, которая образует радиальное уплотнение с первым компонентом 102 узла и элементом 860 соединения. Второй уплотнительный компонент 854 может по существу содержать дугообразную часть 862, которая образует радиальное уплотнение со вторым компонентом 104 узла и элементом 864 соединения. Однако в некоторых вариантах осуществления первый уплотнительный компонент 852 и/или второй уплотнительный компонент 854 могут содержать линейную часть, расположенную между их соответствующей дугообразной частью 858, 862 и элементом 860, 864 соединения.

В некоторых вариантах осуществления элемент 860 соединения первого уплотнительного компонента 852 может содержать линейную часть соединения, а элемент 864 соединения второго уплотнительного компонента 854 может содержать линейную часть соединения. Кроме того, соединение 856 может содержать фиксатор 890, имеющий полость 896, выполненную с возможностью по меньшей мере частичного размещения линейной части соединения элемента 860 соединения первого уплотнительного компонента 852 и линейной части соединения элемента 864 соединения второго уплотнительного компонента 854. В некоторых вариантах осуществления линейная часть первого уплотнительного компонента 852 и линейная часть соединения второго уплотнительного компонента 854 могут удерживаться в контакте фиксатором 890. Кроме того, следует понимать, что уплотнение 850 может быть выполнено из биметаллической конструкции для компенсации разницы в свойствах теплового расширения соответствующих сопрягаемых компонентов 102, 104 узла 100 по существу аналогично одному или более из уплотнений 150, 750. Соединение 856 также может быть выполнено по существу аналогичным образом, описанным со ссылкой на одно или более из уплотнений 150, 750.

На ФИГ. 9 представлен вид в поперечном сечении узла 100, имеющего кольцевое биметаллическое уплотнение 950 в соответствии с вариантом осуществления настоящего изобретения. Уплотнение 950 может по существу представлять собой любое из уплотнений 150, 250, 350, 450, 550, 650, 750, 850, описанных в настоящем документе, и содержать первый уплотнительный компонент 952, второй уплотнительный компонент 954 и соединение 956. Однако в некоторых вариантах осуществления уплотнение 950 может содержать одно или более опорных колец 992, 994. В некоторых вариантах осуществления уплотнение 950 может содержать опорное кольцо 992, расположенное внутри первого уплотнительного компонента 952. В некоторых вариантах осуществления опорное кольцо 992 может быть расположено рядом с внутренним диаметром (ВД) кольцевого пространства 106 узла 100. В некоторых вариантах осуществления опорное кольцо 992 может по существу быть выполнено с возможностью приложения радиального усилия к первому уплотнительному компоненту 952 в направлении ВД. В некоторых вариантах осуществления уплотнение 950 может содержать опорное кольцо 994, расположенное внутри второго уплотнительного компонента 954. В некоторых вариантах осуществления опорное кольцо 994 может быть расположено рядом с наружным диаметром (НД) кольцевого пространства 106 узла 100. В некоторых вариантах осуществления опорное кольцо 994 может по существу быть выполнено с возможностью приложения радиального усилия к второму уплотнительному компоненту 954 в направлении НД. Кроме того, в некоторых вариантах осуществления уплотнение 950 может содержать оба опорных кольца 992, 994.

В некоторых вариантах осуществления опорные кольца 992, 994 могут представлять собой цельное кольцо. В некоторых вариантах осуществления опорные кольца 992, 994 могут представлять собой полое кольцо. В некоторых вариантах осуществления опорные кольца 992, 994 могут содержать пружину типа «кольцо для ключей» или другую упругую пружину. Кроме того, в некоторых вариантах осуществления опорные кольца 992, 994 могут предусматривать любую комбинацию цельных колец, полых колец, пружин типа «кольцо для ключей» или других упругих пружин. Опорные кольца 992, 994 обычно могут быть выполнены из упругого металлического материала, такого как никель-молибден-хромовый сплав, такой как Haynes®242®, нержавеющей стали, пружинной стали, стали, алюминия, цинка, меди, магния, олова, платины, свинца, железа или бронзы. В некоторых вариантах осуществления опорные кольца 992, 994 могут содержать покрытие и/или поверхностную обработку, такую как азотирование или углеродное азотирование поверхности.

В некоторых вариантах осуществления опорное кольцо 992 может быть выполнено из того же материала, что и первый компонент 102 узла, первый уплотнительный компонент 952 или их комбинация. В некоторых вариантах осуществления опорное кольцо 994 может быть выполнено из того же материала, что и второй компонент 104 узла, второй уплотнительный компонент 954 или их комбинация. Например, если первый компонент 102 узла выполнен из нержавеющей стали серии 300, опорное кольцо 992 также может быть выполнено из нержавеющей стали серии 300. В некоторых вариантах осуществления опорное кольцо 992 может быть выполнено из другого материала в качестве первого компонента 102 узла, первого уплотнительного компонента 952 или их комбинации. В некоторых вариантах осуществления опорное кольцо 994 может быть выполнено из другого материала в качестве второго компонента 104 узла, второго уплотнительного компонента 954 или их комбинации. Например, если первый компонент 102 узла выполнен из нержавеющей стали серии 300, опорное кольцо 992 может быть выполнено из нержавеющей стали 718. Соответственно, следует понимать, что опорные кольца 992, 994 могут иметь по существу одинаковый КТР, что позволяет их использовать в качестве одного или более соответствующих компонентов 102, 952, 104, 954 для функционирования в соответствии с вариантами осуществления уплотнений 150, 250, 350, 450, 550, 650, 750, 850, описанных в настоящем документе.

Опорные кольца 992, 994 обычно могут использоваться при изготовлении первого компонента 952 узла и/или второго компонента 954 узла из материала, который не обеспечивает достаточной прочности, такого как нержавеющая сталь серии 300. Это может возникать при выборе материала первого уплотнительного компонента 952 и/или второго уплотнительного компонента 952 на основе КТР. Как описано в настоящем документе, материал может быть выбран на основе КТР для близкого согласования КТР различных компонентов 102, 104 узла и соответствующих уплотнительных компонентов 952, 954. Таким образом, опорные кольца 992, 994 могут обеспечивать уплотнение 950 с повышенной жесткостью, а также позволять уплотнению надежно функционировать при повышенных температурах, таких как температуры по меньшей мере 1000 градусов Фаренгейта (около 535 градусов Цельсия) или выше.

Варианты осуществления уплотнения 150, 250, 350, 450, 550, 650, 750, 850, 950 могут иметь любые размеры, подходящие для конкретного применения в узле 100. В некоторых вариантах осуществления ВД кольцевого пространства 106 и/или ВД биметаллического уплотнения 150, 250, 350, 450, 550, 650, 750, 850, 950 может составлять по меньшей мере 5 мм, по меньшей мере 6 мм, по меньшей мере 7 мм, по меньшей мере 8 мм, по меньшей мере 9 мм, по меньшей мере 10 мм, по меньшей мере 25 мм, по меньшей мере 50 мм, по меньшей мере 75 мм, по меньшей мере 100 мм, по меньшей мере 150 мм, по меньшей мере 200 мм, по меньшей мере 250 мм, по меньшей мере 300 мм или даже более. В некоторых вариантах осуществления НД кольцевого пространства 106 и/или НД биметаллического уплотнения 150, 250, 350, 450, 550, 650, 750, 850, 950 может составлять по меньшей мере 10 мм, по меньшей мере 11 мм, по меньшей мере 12 мм, по меньшей мере 13 мм, по меньшей мере 14 мм, по меньшей мере 15 мм, по меньшей мере 25 мм, по меньшей мере 50 мм, по меньшей мере 75 мм, по меньшей мере 100 мм, по меньшей мере 150 мм, по меньшей мере 200 мм, по меньшей мере 250 мм, по меньшей мере 300 мм, по меньшей мере 500 мм, по меньшей мере 1000 мм или даже более.

На ФИГ. 10 представлена блок-схема способа 1000 формирования кольцевого биметаллического уплотнения 150, 250, 350, 450, 550, 650, 750, 850, 950 в соответствии с вариантом осуществления настоящего изобретения. Способ 1000 может начинаться в блоке 1002 путем формирования первого уплотнительного компонента 152, 252, 352, 452, 552, 652, 752, 852. В некоторых вариантах осуществления формирование первого уплотнительного компонента 152, 252, 352, 452, 552, 652, 752, 852 может предусматривать 3D-печать первого уплотнительного компонента 152, 252, 352, 452, 552, 652, 752, 852. Способ 1000 может продолжаться в блоке 1004 путем формирования второго уплотнительного компонента 154, 254, 354, 454, 554, 654, 754, 854. В некоторых вариантах осуществления формирование второго уплотнительного компонента может включать 3D-печать второго уплотнительного компонента. Способ 1000 может продолжаться в блоке 1006 путем формирования соединения 156, 256, 356, 456, 556, 656, 756, 856 между первым уплотнительным компонентом 152, 252, 352, 452, 552 и вторым уплотнительным компонентом 154, 254, 354, 454, 554. В некоторых вариантах осуществления формирование соединения 156, 256, 356, 456, 556, 656, 756, 856 между первым уплотнительным компонентом 152, 252, 352, 452, 552, 652, 752, 852 и вторым уплотнительным компонентом 154, 254, 354, 454, 554, 654, 754, 854 может включать ультразвуковую сварку первого уплотнительного компонента 152, 252, 352, 452, 552, 652, 752, 852 со вторым уплотнительным компонентом 154, 254, 354, 454, 554, 654, 754, 854, лазерное спекание первого уплотнительного компонента 152, 252, 352, 452, 552, 652, 752, 852 со вторым уплотнительным компонентом 154, 254, 354, 454, 554, 654, 754, 854, механическое обжатие первого уплотнительного компонента 152, 252, 352, 452, 552, 652, 752, 852 на втором уплотнительном компоненте 154, 254, 354, 454, 554, 654, 754, 854, холодную прокатку (кулоновское связывание) первого уплотнительного компонента 152, 252, 352, 452, 552, 652, 752, 852 на втором уплотнительном компоненте 154, 254, 354, 454, 554, 654, 754, 854, припаивание первого уплотнительного компонента 152, 252, 352, 452, 552, 652, 752, 852 ко второму уплотнительному компоненту 154, 254, 354, 454, 554, 654, 754, 854, 3D-печать первого уплотнительного компонента 152, 252, 352, 452, 552, 652, 752, 852 или второго уплотнительного компонента 154, 254, 354, 454, 554, 654, 754, 854 относительно другого, или их комбинацию.

В некоторых вариантах осуществления способ 1000 может также включать установку биметаллического уплотнения 150, 250, 350, 450, 550, 650, 750, 850 между первым компонентом 102 узла и вторым компонентом 104 узла, выполненными из разных металлических материалов, так что первый уплотнительный компонент 152, 252, 352, 452, 552, 652, 752, 852 образует радиальное уплотнение с первым компонентом 102 узла, а второй уплотнительный компонент 154, 254, 354, 454, 554, 654, 754, 854 образует радиальное уплотнение со вторым компонентом 104 узла. В некоторых вариантах осуществления способ 1000 может также включать воздействие на биметаллическое уплотнение 150, 250, 350, 450, 550, 650, 750, 850, 950 рабочими температурами, составляющими по меньшей мере 500 градусов Фаренгейта (около 260 градусов Цельсия), по меньшей мере 600 градусов Фаренгейта (около 315 градусов Цельсия), по меньшей мере 700 градусов Фаренгейта (около 370 градусов Цельсия), по меньшей мере 800 градусов Фаренгейта (около 425 градусов Цельсия), по меньшей мере 900 градусов Фаренгейта (около 480 градусов Цельсия) или по меньшей мере 1000 градусов Фаренгейта (около 535 градусов Цельсия); и поддержание герметичного уплотнения между первым компонентом 102 узла и вторым компонентом 104 узла.

На ФИГ. 11 представлен вид в поперечном сечении, показывающий распределение напряжений кольцевого биметаллического уплотнения 250, расположенного в узле 100 в соответствии с вариантом осуществления настоящего изобретения. Хотя изображено уплотнение 250, следует понимать, что распределение напряжений любого из вариантов осуществления уплотнений 150, 350, 450, 550, 650, 750, 850, 950 может иметь по существу аналогичную эффективность. В проиллюстрированном варианте осуществления первый компонент 102 узла может быть выполнен из нержавеющей стали 304, имеющей КТР около 10 мкдюйм/дюйм-°F, а второй компонент 104 узла может быть выполнен из титана 6242, имеющего КТР, составляющий около 4 мкдюйм/дюйм-°F. В иллюстративном варианте осуществления первый уплотнительный компонент 252 выполнен из Inconel, имеющего КТР, составляющий около 7,8 мкдюйм/дюйм-°F, и второй уплотнительный компонент может быть выполнен из Haynes®242®, имеющего КТР, составляющий 6,5 мкдюйм/дюйм-°F. Иллюстративный вариант осуществления был протестирован при 1000 °F. В случае традиционных уплотнений, выполненных из однородного металлического материала, испытания проводили при напряжениях, которые могут превышать 100 000 фунтов на квадратный дюйм (около 690 МПа) на внутреннем или внешнем уплотнительном выступе, тогда как другой уплотнительный выступ может испытывать напряжение около 50 000 фунтов/кв. дюйм (около 345 МПа), разность около 50 000 фунтов/кв. дюйм (около 345 МПа), что может привести к потере уплотнения и/или общему отказу традиционного уплотнения.

Напряжение, измеренное, когда первый уплотнительный компонент 252 контактирует с первым компонентом 102 узла, составляло около 46 000 фунтов/кв. дюйм (около 317 МПа), и измеренное напряжение, при котором второй уплотнительный компонент 254 контактирует со вторым компонентом узла 104, составляло около 53 000 фунтов/кв. дюйм (около 365 МПа). Напряжение в соединении 256 также может представлять собой некоторые из самых низких напряжений, присутствующих в уплотнении 250. Разница в напряжении составляет около 7000 фунтов/кв. дюйм (около 48 МПа). При этих рабочих температурах уплотнение 150, 250, 350, 450, 550, 650, 750, 850, 950 может поддерживать надлежащее радиальное уплотнение между первым компонентом 102 узла и вторым компонентом 104 узла. Это может быть частично обусловлено напряжениями, по существу одинаковыми в каждом из уплотнительных компонентов 252, 254, как показано. В некоторых вариантах осуществления разница между напряжением в первом уплотнительном компоненте 152, 252, 352, 452, 552, 652, 752, 852 и напряжением во втором уплотнительном компоненте 154, 254, 354, 454, 554, 654, 754, 854 в уплотнении 150, 250, 350, 450, 550, 650, 750, 850, 950 может составлять не более 100 тыс. фунтов/кв. дюйм (около 690 МПа), не более 90 тыс. фунтов/кв. дюйм (около 620 МПа), не более 80 тыс. фунтов/кв. дюйм (около 550 МПа), не более 70 тыс. фунтов/кв. дюйм (около 480 МПа), не более 60 тыс. фунтов/кв. дюйм (около 415 МПа), не более 50 тыс. фунтов/кв. дюйм (около 345 МПа), не более 25 тыс. фунтов/кв. дюйм (около 175 МПа), не более 20 тыс. фунтов/кв. дюйм (около 140 МПа), не более 15 тыс. фунтов/кв. дюйм (около 105 МПа), не более 10 тыс. фунтов/кв. дюйм (около 70 МПа), не более 7 тыс. фунтов/кв. дюйм (около 50 МПа) или не более 5 тыс. фунтов/кв. дюйм (около 35 МПа). Таким образом, следует понимать, что варианты осуществления биметаллических уплотнений 150, 250, 350, 450, 550, 650, 750, 850, 950, описанных в настоящем документе, являются подходящими для обеспечения герметичного уплотнения при повышенных температурах в кольцевом пространстве, выполненном между различными металлическими материалами в сопрягаемых компонентах 102, 104 в узле 100, и, следовательно, могут компенсировать разницу в свойствах теплового расширения соответствующих сопрягаемых компонентов 102, 104 узла 100.

Варианты осуществления узла 100, кольцевого биметаллического уплотнения 150, 250, 350, 450, 550, 650, 750, 850, 950 и/или способа 1000 могут включать одно или более из следующего:

Вариант осуществления 1. Кольцевое биметаллическое уплотнение, содержащее: первый уплотнительный компонент, выполненный из первого материала; второй уплотнительный компонент, выполненный из второго материала, который отличается от первого материала; и соединение, выполненное между первым уплотнительным компонентом и вторым уплотнительным компонентом.

Вариант осуществления 2. Биметаллическое уплотнение в соответствии с вариантом осуществления 1, в котором первый уплотнительный компонент выполнен с возможностью образования радиального уплотнения с первым компонентом узла, и при этом второй уплотнительный компонент выполнен с возможностью образования радиального уплотнения со вторым компонентом узла.

Вариант осуществления 3. Узел, содержащий: первый компонент узла; второй компонент узла, расположенный вокруг первого компонента узла; и кольцевое биметаллическое уплотнение, расположенное между первым компонентом узла и вторым компонентом узла, причем уплотнение содержит: первый уплотнительный компонент, выполненный из первого материала и выполненный с возможностью образования радиального уплотнения с первым компонентом узла; второй уплотнительный компонент, выполненный из второго материала, отличного от первого материала, и выполненный с возможностью образования радиального уплотнения со вторым компонентом узла; и соединение, выполненное между первым уплотнительным компонентом и вторым уплотнительным компонентом.

Вариант осуществления 4. Биметаллическое уплотнение в соответствии с любым из вариантов осуществления 1-2 или узел в соответствии с вариантом осуществления 3, в котором первый компонент узла определяет внутренний диаметр (ВД) кольцевого пространства, и при этом второй компонент узла определяет наружный диаметр (НД) кольцевого пространства.

Вариант осуществления 5. Биметаллическое уплотнение или узел в соответствии с любым из вариантов осуществления 1-4, в котором первый уплотнительный компонент содержит (1) дугообразную часть, которая образует радиальное уплотнение с первым компонентом узла, и (2) элемент соединения.

Вариант осуществления 6. Биметаллическое уплотнение или узел в соответствии с вариантом осуществления 5, в котором первый уплотнительный компонент содержит линейную часть, расположенную между дугообразной частью и элементом соединения.

Вариант осуществления 7. Биметаллическое уплотнение или узел в соответствии с любым из вариантов осуществления 1-6, в котором второй уплотнительный компонент содержит (1) дугообразную часть, которая образует радиальное уплотнение со вторым компонентом узла, и (2) элемент соединения.

Вариант осуществления 8. Биметаллическое уплотнение или узел в соответствии с вариантом осуществления 7, в котором второй уплотнительный компонент содержит линейную часть, расположенную между дугообразной частью и элементом соединения.

Вариант осуществления 9. Биметаллическое уплотнение или узел в соответствии с любым из вариантов осуществления 7-8, в котором элемент соединения первого уплотнительного компонента представляет собой полость соединения, и при этом элемент соединения второго уплотнительного компонента представляет собой выступ соединения, размещенный внутри полости соединения, с образованием соединения.

Вариант осуществления 10. Биметаллическое уплотнение или узел в соответствии с вариантом осуществления 9, в котором выступ соединения является линейным.

Вариант осуществления 11. Биметаллическое уплотнение или узел в соответствии с вариантом осуществления 9, в котором выступ соединения содержит противоположные дугообразные изгибы, которые образуют ребра вдоль окружности выступа соединения.

Вариант осуществления 12. Биметаллическое уплотнение или узел в соответствии с любым из вариантов осуществления 10-11, в котором выступ соединения проходит по существу в осевом направлении или по существу радиально.

Вариант осуществления 13. Биметаллическое уплотнение или узел в соответствии с любым из вариантов осуществления 7-8, в котором элемент соединения первого уплотнительного компонента содержит дугообразную часть соединения, и причем элемент соединения второго уплотнительного компонента содержит комплементарную дугообразную часть соединения, и при этом дугообразная часть соединения и комплементарная дугообразная часть соединения по меньшей мере частично перекрываются.

Вариант осуществления 14. Биметаллическое уплотнение или узел в соответствии с любым из вариантов осуществления 7-8, в котором биметаллическое уплотнение содержит фиксатор, имеющий первую полость, выполненную с возможностью по меньшей мере частичного размещения первого уплотнительного компонента, и имеющий вторую полость, противоположную первой полости и выполненную с возможностью по меньшей мере частичного размещения второго уплотнительного компонента, и при этом фиксатор расположен по меньшей мере частично радиально между первым уплотнительным компонентом и вторым уплотнительным компонентом.

Вариант осуществления 15. Биметаллическое уплотнение или узел в соответствии с вариантом осуществления 14, в котором биметаллическое уплотнение содержит фиксатор, имеющий полость, выполненную с возможностью по меньшей мере частичного размещения первого уплотнительного компонента и второго уплотнительного компонента, и при этом первый уплотнительный компонент и второй уплотнительный компонент удерживаются в контакте фиксатором.

Вариант осуществления 16. Биметаллическое уплотнение или узел в соответствии с любым из вариантов осуществления 1-15, в котором первый компонент узла выполнен из первого металлического материала, и при этом второй компонент узла выполнен из второго металлического материала, отличного от первого металлического материала.

Вариант осуществления 17. Биметаллическое уплотнение или узел в соответствии с вариантом осуществления 16, в котором коэффициент теплового расширения (КТР) первого металлического материала отличается от КТР второго металлического материала.

Вариант осуществления 18. Биметаллическое уплотнение или узел в соответствии с вариантом осуществления 17, в котором КТР первого металлического материала выше КТР второго металлического материала.

Вариант осуществления 19. Биметаллическое уплотнение или узел в соответствии с вариантом осуществления 18, в котором первый металлический материал содержит сталь или нержавеющую сталь.

Вариант осуществления 20. Биметаллическое уплотнение или узел в соответствии с вариантом осуществления 19, в котором второй металлический материал содержит титан или титановый сплав.

Вариант осуществления 21. Биметаллическое уплотнение или узел в соответствии с любым из вариантов осуществления 1-20, в котором первый материал первого уплотнительного компонента представляет собой металлический материал, и причем второй материал второго уплотнительного компонента представляет собой металлический материал, и при этом первый материал отличается от второго материала.

Вариант осуществления 22. Биметаллическое уплотнение или узел в соответствии с вариантом осуществления 21, в котором коэффициент теплового расширения (КТР) первого материала первого уплотнительного компонента отличается от КТР второго материала второго уплотнительного компонента.

Вариант осуществления 23. Биметаллическое уплотнение или узел в соответствии с вариантом осуществления изобретения 22, в котором КТР первого материала первого уплотнительного компонента выше КТР второго материала второго уплотнительного компонента.

Вариант осуществления 24. Биметаллическое уплотнение или узел в соответствии с вариантом осуществления 23, в котором КТР первого материала первого уплотнительного компонента ниже КТР первого металлического материала первого компонента узла и выше КТР второго металлического материала второго компонента узла.

Вариант осуществления 25. Биметаллическое уплотнение или узел в соответствии с вариантом осуществления 24, в котором КТР второго материала второго уплотнительного компонента выше КТР второго металлического материала второго компонента узла и ниже КТР первого металлического материала первого компонента узла.

Вариант осуществления 26. Биметаллическое уплотнение или узел в соответствии с любым из вариантов осуществления 21-25, в котором первый материал первого уплотнительного компонента содержит сплав на основе никель-хрома, такой как Inconel®, сплав на основе никеля, никель, титан или вольфрам.

Вариант осуществления 27. Биметаллическое уплотнение или узел в соответствии с любым из вариантов осуществления 21-26, в котором второй материал второго уплотнительного компонента содержит никель-молибден-хромовый сплав, такой как Haynes®242®, нержавеющую сталь, пружинную сталь, сталь, алюминий, цинк, медь, магний, олово, платину, свинец, железо или бронзу.

Вариант осуществления 28. Биметаллическое уплотнение или узел в соответствии с любым из вариантов осуществления 17-27, в котором КТР первого материала первого уплотнительного компонента является таким же, по меньшей мере на 5% ниже, по меньшей мере на 10% ниже, по меньшей мере на 15% ниже, по меньшей мере на 20% ниже, по меньшей мере на 25% ниже, по меньшей мере на 30% ниже, по меньшей мере на 35% ниже, по меньшей мере на 40% или по меньшей мере на 50% ниже КТР первого металлического материала первого компонента узла.

Вариант осуществления 29. Биметаллическое уплотнение или узел в соответствии с любым из вариантов осуществления 17-28, в котором КТР первого материала первого уплотнительного компонента не более чем на 95% ниже, не более чем на 90% ниже, не более чем на 85% ниже, не более чем на 80% ниже, не более чем на 75% ниже, не более 65% ниже, не более чем на 60% ниже, не более чем на 55% ниже или не более чем на 50% ниже КТР первого металлического материала первого компонента узла.

Вариант осуществления 30. Биметаллическое уплотнение или узел в соответствии с любым из вариантов осуществления 17-29, в котором КТР второго материала второго уплотнительного компонента является таким же, по меньшей мере на 5% выше, по меньшей мере на 10% выше, по меньшей мере на 15% выше, по меньшей мере на 20% выше, по меньшей мере на 25% выше, по меньшей мере на 30% выше, по меньшей мере на 35% выше, по меньшей мере на 40% выше, по меньшей мере на 45% выше, по меньшей мере на 50% выше, по меньшей мере на 55% выше, по меньшей мере на 60% выше, по меньшей мере на 65% выше, по меньшей мере на 70% выше или по меньшей мере на 75% выше КТР второго металлического материала второго компонента узла.

Вариант осуществления 31. Биметаллическое уплотнение или узел в соответствии с любым из вариантов осуществления 17-30, в котором КТР второго материала второго уплотнительного компонента не более чем на 100% выше, не более чем на 95% выше, не более чем на 90% выше, не более чем на 85% выше, не более чем на 80% выше или не более чем на 75% выше КТР второго металлического материала второго компонента узла.

Вариант осуществления 32. Биметаллическое уплотнение или узел в соответствии с любым из вариантов осуществления 1-31, в котором соединение выполнено путем ультразвуковой сварки, лазерного спекания, механического обжатия, холодной прокатки (кулоновского связывания), пайки, 3D-печати или их комбинации.

Вариант осуществления 33. Биметаллическое уплотнение или узел в соответствии с вариантом осуществления 32, в котором соединение не содержит путь утечки.

Вариант осуществления 34. Биметаллическое уплотнение или узел в соответствии с любым из вариантов осуществления 4-33, в котором ВД кольцевого пространства составляет по меньшей мере 5 мм, по меньшей мере 6 мм, по меньшей мере 7 мм, по меньшей мере 8 мм, по меньшей мере 9 мм, по меньшей мере 10 мм, по меньшей мере 25 мм, по меньшей мере 50 мм, по меньшей мере 75 мм, по меньшей мере 100 мм, по меньшей мере 150 мм, по меньшей мере 200 мм, по меньшей мере 250 мм, по меньшей мере 300 мм, по меньшей мере 500 мм или даже более.

Вариант осуществления 35. Биметаллическое уплотнение или узел в соответствии с любым из вариантов осуществления 4-34, в котором НД кольцевого пространства составляет по меньшей мере 10 мм, по меньшей мере 11 мм, по меньшей мере 12 мм, по меньшей мере 13 мм, по меньшей мере 14 мм, по меньшей мере 15 мм, по меньшей мере 25 мм, по меньшей мере 50 мм, по меньшей мере 75 мм, по меньшей мере 100 мм, по меньшей мере 150 мм, по меньшей мере 200 мм, по меньшей мере 250 мм, по меньшей мере 300 мм, по меньшей мере 500 мм, по меньшей мере 1000 мм или даже более.

Вариант осуществления 36. Биметаллическое уплотнение или узел в соответствии с любым из вариантов осуществления 1-35, в котором биметаллическое уплотнение подходит для поддержания герметичного уплотнения между первым компонентом узла и вторым компонентом узла при рабочих температурах, составляющих по меньшей мере 500 градусов Фаренгейта (около 260 градусов Цельсия), по меньшей мере 600 градусов Фаренгейта (около 315 градусов Цельсия), по меньшей мере 700 градусов Фаренгейта (около 370 градусов Цельсия), по меньшей мере 800 градусов Фаренгейта (около 425 градусов Цельсия), по меньшей мере 900 градусов Фаренгейта (около 480 градусов Цельсия) или по меньшей мере 1000 градусов Фаренгейта (около 535 градусов Цельсия).

Вариант осуществления 37. Биметаллическое уплотнение или узел в соответствии с любым из вариантов осуществления изобретения 1-36, в котором разность между напряжением в первом уплотнительном компоненте и напряжением во втором уплотнительном компоненте составляет не более 100 тыс. фунтов/кв. дюйм (около 690 МПа), не более 90 тыс. фунтов/кв. дюйм (около 620 МПа), не более 80 тыс. фунтов/кв. дюйм (около 550 МПа), не более 70 тыс. фунтов/кв. дюйм (около 480 МПа), не более 60 тыс. фунтов/кв. дюйм (около 415 МПа), не более 50 тыс. фунтов/кв. дюйм (около 345 МПа), не более 25 тыс. фунтов/кв. дюйм (около 175 МПа), не более 20 тыс. фунтов/кв. дюйм (около 140 МПа), не более 15 тыс. фунтов/кв. дюйм (около 105 МПа), не более 10 тыс. фунтов/кв. дюйм (около 70 МПа) или не более 5 тыс. фунтов/кв. дюйм (около 35 МПа).

Вариант осуществления 38. Способ формирования уплотнения, включающий: формирование первого уплотнительного компонента; формирование второго уплотнительного компонента; и соединение первого уплотнительного компонента и второго уплотнительного компонента.

Вариант осуществления 39. Способ в соответствии с вариантом осуществления 38, в котором формирование первого уплотнительного компонента включает 3D-печать первого уплотнительного компонента.

Вариант осуществления 40. Способ в соответствии с любым из вариантов осуществления 38-39, в котором формирование второго уплотнительного компонента включает 3D-печать второго уплотнительного компонента.

Вариант осуществления 41. Способ в соответствии с любым из вариантов осуществления изобретения 38-40, в котором соединение первого уплотнительного компонента и второго уплотнительного компонента включает ультразвуковую сварку первого уплотнительного компонента со вторым уплотнительным компонентом, лазерное спекание первого уплотнительного компонента со вторым уплотнительным компонентом, механическое обжатие первого уплотнительного компонента на втором уплотнительном компоненте, холодную прокатку (кулоновское связывание) первого уплотнительного компонента на втором уплотнительном компоненте, припаивание первого уплотнительного компонента ко второму уплотнительному компоненту, 3D-печать первого уплотнительного компонента или второго уплотнительного компонента относительно другого, или их комбинацию.

Вариант осуществления 42. Способ в соответствии с любым из вариантов осуществления 38-41, в котором первый материал отличается от второго материала.

Вариант осуществления 43. Способ в соответствии с вариантом осуществления 42, в котором коэффициент теплового расширения (КТР) первого материала первого уплотнительного компонента отличается от КТР второго материала второго уплотнительного компонента.

Вариант осуществления 44. Способ в соответствии с вариантом осуществления 43, дополнительно включающий: установку биметаллического уплотнения между первым компонентом узла и вторым компонентом узла, выполненными из разных металлических материалов, так что первый уплотнительный компонент образует радиальное уплотнение с первым компонентом узла, а второй уплотнительный компонент образует радиальное уплотнение со вторым компонентом узла.

Вариант осуществления 45. Способ в соответствии с вариантом осуществления 44, дополнительно включающий: воздействие на биметаллическое уплотнение рабочими температурами, составляющими по меньшей мере 500 градусов Фаренгейта (около 260 градусов Цельсия), по меньшей мере 600 градусов Фаренгейта (около 315 градусов Цельсия), по меньшей мере 700 градусов Фаренгейта (около 370 градусов Цельсия), по меньшей мере 800 градусов Фаренгейта (около 425 градусов Цельсия), по меньшей мере 900 градусов Фаренгейта (около 480 градусов Цельсия) или по меньшей мере 1000 градусов Фаренгейта (около 535 градусов Цельсия); и поддержание герметичного уплотнения между первым компонентом узла и вторым компонентом узла.

Вариант осуществления 46. Способ в соответствии с любым из вариантов осуществления 38-45, в котором разность между напряжением в первом уплотнительном компоненте и напряжением во втором уплотнительном компоненте составляет не более 100 тыс. фунтов/кв. дюйм (около 690 МПа), не более 90 тыс. фунтов/кв. дюйм (около 620 МПа), не более 80 тыс. фунтов/кв. дюйм (около 550 МПа), не более 70 тыс. фунтов/кв. дюйм (около 480 МПа), не более 60 тыс. фунтов/кв. дюйм (около 415 МПа), не более 50 тыс. фунтов/кв. дюйм (около 345 МПа), не более 25 тыс. фунтов/кв. дюйм (около 175 МПа), не более 20 тыс. фунтов/кв. дюйм (около 140 МПа), не более 15 тыс. фунтов/кв. дюйм (около 105 МПа), не более 10 тыс. фунтов/кв. дюйм (около 70 МПа) или не более 5 тыс. фунтов/кв. дюйм (около 35 МПа).

В настоящем описании в письменном виде используются примеры для описания вариантов осуществления, включая наилучший вариант осуществления, а также для обеспечения возможности и применения настоящего изобретения специалистами в данной области техники. Патентуемый объем определяется формулой изобретения и может включать в себя другие примеры, которые понятны специалистам в данной области техники. Предполагается, что такие другие примеры входят в объем формулы изобретения, если они имеют структурные элементы, которые не отличаются от буквального изложения формулы изобретения, или если они включают эквивалентные структурные элементы с несущественными отличиями от буквального изложения формулы изобретения.

Следует отметить, что не все действия, описанные выше в общем описании или примерах, являются необходимыми, что часть конкретных действий может не потребоваться, и что в дополнение к описанным выше можно выполнять одно или более дополнительных действий. Кроме того, порядок, в котором перечислены действия, не обязательно является порядком их выполнения.

В приведенном выше описании идеи были описаны со ссылкой на конкретные варианты осуществления. Однако специалисту в данной области техники понятно, что можно вносить различные модификации и изменения без отступления от объема изобретения, приведенного ниже в формуле изобретения. Соответственно, описание и фигуры следует рассматривать в иллюстративном, а не ограничительном смысле, и все такие модификации предназначены для включения в объем изобретения.

В настоящем документе термины «содержит», «содержащий», «включает», «включающий», «имеет», «имеющий» или любой другой их вариант, предназначены для охвата неисключительного включения. Например, процесс, способ, изделие или устройство, которые содержат перечень признаков, не обязательно ограничены только этими признаками, но могут включать другие признаки, не перечисленные явным образом или присущие такому процессу, способу, изделию или устройству. Кроме того, если явно не указано иное, термин «или» относится к включающему «или» и не исключающему «или». Например, условие A или B удовлетворяется любым из следующего: А истинно (или присутствует), и B ложно (или отсутствует), A ложно (или не присутствует), а B истинно (или присутствует), и оба A и B являются истинными (или присутствуют).

Кроме того, для описания элементов и компонентов, описанных в настоящем документе, используются формы единственного числа. Это сделано исключительно для удобства и с предоставлением общего смысла объема изобретения. Это описание следует интерпретировать для включения одного или по меньшей мере одного, а единственное число также включает множественное число, если очевидно, что это означает иное.

Выгоды, другие преимущества и решения проблем были описаны выше в отношении конкретных вариантов осуществления. Однако выгоды, преимущества, решения проблем и любой(-ые) признак(и), которые могут иметь любую выгоду, преимущество или решение, которые могут возникнуть или становятся более выраженными, не следует рассматривать как критический, требуемый или существенный признак любого или всех пунктов формулы изобретения.

После прочтения описания специалистам в данной области будет понятно, что определенные признаки для ясности описаны в настоящем документе в контексте отдельных вариантов осуществления, также могут быть представлены в комбинации в одном варианте осуществления. И наоборот, различные признаки, которые для краткости описаны в контексте одного варианта осуществления, также могут быть предоставлены отдельно или в любой подкомбинации. Кроме того, ссылки на значения, указанные в диапазонах, включают абсолютно все значения в пределах этого диапазона.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ КОМПОЗИЦИИ В СИСТЕМУ НАНЕСЕНИЯ ПОД ДАВЛЕНИЕМ | 2020 |

|

RU2833929C2 |

| ДИНАМИЧЕСКОЕ МЕТАЛЛИЧЕСКОЕ УПЛОТНЕНИЕ | 2021 |

|

RU2797898C1 |

| НАБОРНЫЙ УЗЕЛ УПЛОТНЕНИЯ | 2021 |

|

RU2809173C1 |

| СПОСОБ ФОРМОВАНИЯ ТЕРМОПЛАСТИЧЕСКИХ УПЛОТНИТЕЛЕЙ БОЛЬШОГО ДИАМЕТРА | 2013 |

|

RU2614275C2 |

| РАДИАЛЬНОЕ НАПРЕССОВЫВАНИЕ САЖИ ДЛЯ ПОКРЫТИЯ ОПТИЧЕСКОГО ВОЛОКНА ОБОЛОЧКОЙ | 2011 |

|

RU2599390C2 |

| УПЛОТНЕНИЕ | 2020 |

|

RU2783397C1 |

| ГРАВИМЕТРИЧЕСКОЕ СРЕДСТВО И СПОСОБ ОРИЕНТАЦИИ ОБСАДНЫХ КОЛОНН | 2013 |

|

RU2638601C1 |

| ВАКУУМНЫЙ КОНЦЕВОЙ РОЛИК | 2016 |

|

RU2730807C1 |

| СИСТЕМЫ И СПОСОБЫ УДАЛЕНИЯ ВЯЗКИХ МАТЕРИАЛОВ ПРИ ОБРАБОТКЕ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2019 |

|

RU2761304C1 |

| УЗЕЛ ТЕХНОЛОГИЧЕСКОЙ ИЗОЛИРУЮЩЕЙ МЕМБРАНЫ ДЛЯ МЕТАЛЛИЧЕСКОГО ТЕХНОЛОГИЧЕСКОГО УПЛОТНЕНИЯ | 2015 |

|

RU2664762C2 |

Изобретение относится к уплотнительной технике, в частности к кольцевым биметаллическим уплотнениям для узлов соединения. Биметаллическое уплотнение содержит первый уплотнительный компонент, выполненный из первого материала, второй уплотнительный компонент, выполненный из второго материала, отличного от первого материала, и соединение, выполненное между первым уплотнительным компонентом и вторым уплотнительным компонентом. Биметаллическое уплотнение выполнено с возможностью образования радиального уплотнения между первым компонентом узла и вторым компонентом узла, выполненным из разных металлических материалов. Коэффициент теплового расширения (КТР) первого материала и второго материала сконфигурирован для поддержания радиального уплотнения при экстремальных рабочих температурах между разными металлическими материалами компонентов узла. Изобретение предотвращает утечку при улучшении технологии уплотнения при воздействии высоких температур. 12 з.п. ф-лы, 11 ил.

1. Кольцевое биметаллическое уплотнение, содержащее первый уплотнительный компонент, выполненный из первого материала, второй уплотнительный компонент, выполненный из второго материала, который отличается от первого материала, и соединение, выполненное между первым уплотнительным компонентом и вторым уплотнительным компонентом, причем первый уплотнительный компонент содержит (1) первую дугообразную часть, которая образует радиальное уплотнение с первым компонентом узла, и (2) первый элемент соединения, и при этом второй уплотнительный компонент содержит (1) вторую дугообразную часть, которая образует радиальное уплотнение со вторым элементом узла, и (2) второй элемент соединения, причем первая дугообразная часть прямо взаимодействует с первым компонентом узла, а вторая дугообразная часть прямо взаимодействует со вторым компонентом узла, при этом первый уплотнительный компонент содержит концевую часть первого уплотнительного компонента, а второй уплотнительный компонент содержит концевую часть второго уплотнительного компонента, причем концевая часть первого уплотнительного компонента и концевая часть второго уплотнительного компонента расположены по существу в одном осевом направлении.

2. Биметаллическое уплотнение по п. 1, в котором по меньшей мере один из первого уплотнительного компонента и второго уплотнительного компонента содержит линейную часть, расположенную между дугообразной частью и элементом соединения.

3. Биметаллическое уплотнение по п. 1, в котором по меньшей мере один из первого элемента соединения и второго элемента соединения содержит полость соединения, и при этом другой из первого элемента соединения и вторых элементов соединения содержит выступ соединения, размещенный внутри полости соединения, с образованием соединения.

4. Биметаллическое уплотнение по п. 3, в котором выступ соединения является линейным, причем выступ соединения проходит по существу в осевом направлении или по существу радиально, или в их комбинации.

5. Биметаллическое уплотнение по п. 3, в котором выступ соединения содержит противоположные дугообразные изгибы, которые образуют ребра вдоль окружности выступа соединения.

6. Биметаллическое уплотнение по п. 1, в котором биметаллическое уплотнение содержит фиксатор, имеющий по меньшей мере одну полость, выполненную с возможностью по меньшей мере частичного размещения первого элемента соединения и второго элемента соединения.

7. Биметаллическое уплотнение по п. 1, в котором первый материал первого уплотнительного компонента представляет собой металлический материал, и причем второй материал второго уплотнительного компонента представляет собой металлический материал, и при этом первый материал отличается от второго материала.

8. Биметаллическое уплотнение по п. 7, в котором коэффициент теплового расширения (КТР) первого материала первого уплотнительного компонента отличается от КТР второго материала второго уплотнительного компонента.

9. Биметаллическое уплотнение по п. 8, в котором КТР первого материала первого уплотнительного компонента выше КТР второго материала второго уплотнительного компонента.

10. Биметаллическое уплотнение по п. 1, в котором соединение не содержит путь утечки.

11. Биметаллическое уплотнение по п. 1, дополнительно содержащее: опорное кольцо или опорную пружину, расположенную внутри по меньшей мере одного из первого уплотнительного компонента и второго уплотнительного компонента.

12. Биметаллическое уплотнение по п. 1, в котором первый уплотнительный компонент выполнен с возможностью образования радиального уплотнения с первым компонентом узла, который определяет внутренний диаметр (ВД) кольцевого пространства, причем второй уплотнительный компонент выполнен с возможностью образования радиального уплотнения со вторым компонентом узла, который определяет наружный диаметр (НД) кольцевого пространства, причем первый компонент узла выполнен из первого металлического материала, и при этом второй компонент узла выполнен из второго металлического материала, отличного от первого металлического материала.

13. Биметаллическое уплотнение по п. 12, в котором КТР первого материала первого уплотнительного компонента ниже КТР первого металлического материала первого компонента узла и выше КТР второго металлического материала второго компонента узла, и при этом КТР второго материала второго уплотнительного компонента выше КТР второго металлического материала второго компонента узла и ниже КТР первого металлического материала первого компонента узла.

| US 20080136179 A1, 12.06.2008 | |||

| KR 1020160072729 A, 23.06.2016 | |||

| УПЛОТНЕНИЕ РОТОРА ОБЪЕМНЫХ МАШИН | 1992 |

|

RU2016209C1 |

| US 20070210536 A1, 13.09.2007. | |||

Авторы

Даты

2024-04-26—Публикация

2021-06-30—Подача