Изобретение относится к области добычи углеводородов и может быть применено для эксплуатации скважин, в частности для выравнивания профиля притока флюида по длине горизонтальной скважины.

Известно устройство управления потоком текучей среды, по патенту US 20170234106 А1. Устройство содержит корпус, выполненный в качестве впускного отверстия для жидкости из резервуара в эксплуатационную трубу в подземной нефтяной скважине, причем корпус содержит канал первичного потока для первичной текучей среды и впускного отверстия для приема текучих сред из резервуара и выпускного отверстия для выпуска текучих сред в эксплуатационную трубу, второй канал потока, расположенный в корпусе, и клапанный механизм между входным отверстием и выходным. Во вторичном канале имеются ограничители потока, первый представляет собой пористый элемент, в второй является отверстием. При прохождении текучей среды через пористый элемент текучая среда испытывает падение давления в соответствии с законом Дарси, пропорциональное вязкости текучей среды. При прохождении через ограничитель потока в виде отверстия, текучая среда испытывает падение давления, которое пропорционально плотности, коэффициенту диафрагмы и квадрату скорости жидкости. Следовательно, давление между пористым элементом и отверстием изменится, если изменятся свойства (вязкость или плотность) текучей среды. Эта разница между значениями давлений используется для выполнения работы, например, приведения в действие привода, который в свою очередь, может перемещать поршень, корпус и/или клапан.

Недостатком данного устройства является то, что устройство является автономным, т.е. не имеет возможности регулирования положения исполнительного механизма с устья скважины, кроме того, применение пористого элемента для ограничения потока, который может засориться.

Наиболее близким по технической сути и достигаемому результату является электрогидравлический клапан контроля притока по патенту РФ на полезную модель №181704. Полезная модель относится к области добычи углеводородов и может быть применена для эксплуатации скважин, в частности для выравнивания профиля притока флюида по длине горизонтальной скважины. Задачей полезной модели является создание нового устройства - электрогидравлического клапана контроля притока с достижением следующего технического результата: обеспечение протекания жидкости из производственного пласта в несущую трубу с возможностью ограничения протекания через клапан нежелаемой жидкости или газа и возможности регулировки перепада давления в сети каналов с устья скважины.

Электрогидравлический клапан контроля притока включает корпус, содержащий основной канал с исполнительным механизмом, перекрывающим канал, и вторичный канал с ограничителями потока, для создания требуемого перепада давления. Исполнительный механизм приводится в действие поршнем, положение которого определяется с помощью датчика перемещения; во вторичном канале выполнена сеть из ограничителей потока, выполненная в виде дроссельных пакетов и жиклеров; установлен датчик перепада давления, при этом вторичный канал ограничен заслонкой и электромагнитным клапаном, приводимым в действие с поверхности скважины.

Недостатком указанного технического решения является трудная на практике реализуемость области определения характера протекающего пластового флюида, а именно: неоптимальность конструкции основного корпуса клапана (исполнение в виде цельной конструкции, ведущее к затрудненному выполнению каналов и посадочных мест под дроссельные пакеты, жиклеры, датчик давления и электромагнитный клапан), дроссельных пакетов (ведущая к сложности расположения и установки внутри корпуса клапана, а также к затрудненной настройке падения давления ввиду исполнения дроссельных пакетов в виде полых цилиндров с расположенными по длине пластинами с отверстиями) и исполнительного механизма (ненадежность крепления поршня в корпусе клапана и неоптимальный процесс сборки-разборки деталей поршня).

При осуществлении изобретения обеспечивается решение следующих техническим проблем: неоптимальность конструкции основного корпуса клапана, дроссельных пакетов и исполнительного механизма; выбор оптимального метода сборки клапана и основных узлов, позволяющего при необходимости быстрый процесс сборки-разборки клапана и регулирования падения давления в дроссельных пакетах с достижением следующего технического результата: обеспечение протекания жидкости с возможностью ограничения протекания через клапан нежелаемой жидкости или газа и возможности регулировки перепада давления в сети каналов с устья скважины.

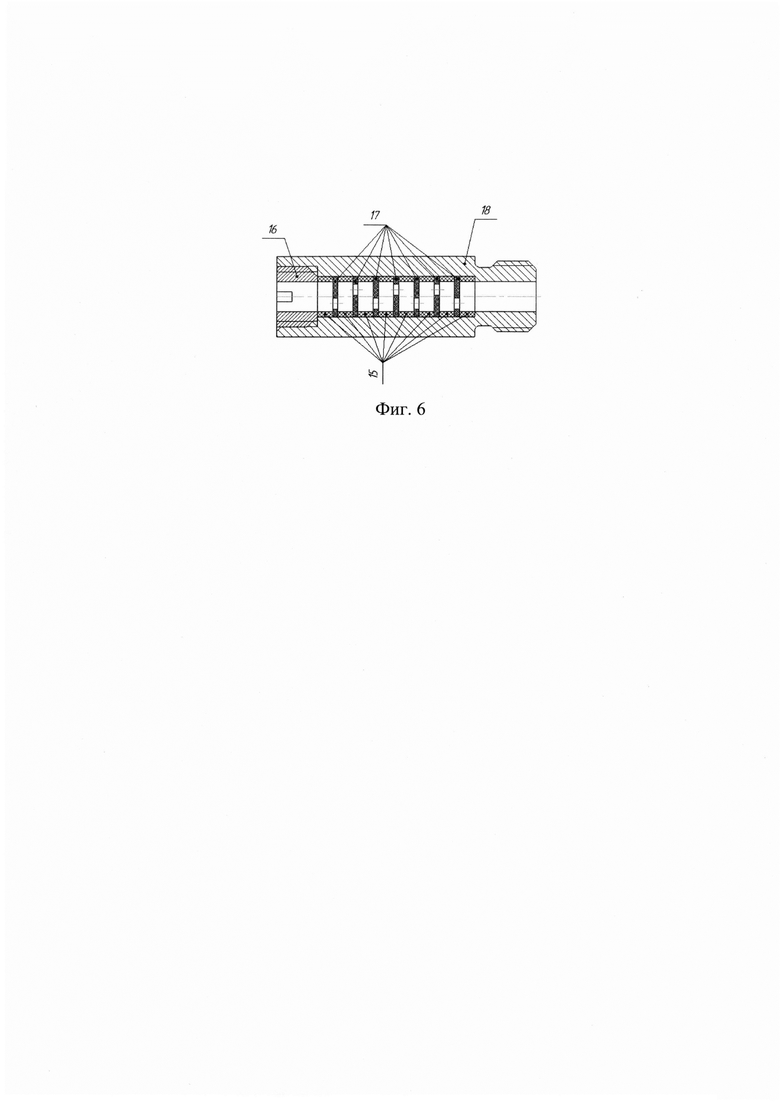

Указанный технический результат достигается тем, что корпус устройства контроля притока выполняется в виде основной детали и двух пробок, отличающийся тем, что является сборной конструкцией, позволяющей: выполнение основного и вторичного каналов, посадочных мест под ограничители потока, дроссельные пакеты, узел исполнительного механизма, датчик давления и электромагнитный клапан; простоту установки перечисленных элементов; обеспечения замкнутости конструкции на торцах путем установки пробок на этапе окончательной сборки. Дроссельные пакеты выполняются в виде сборной конструкции, состоящей из корпуса с наружной резьбой на одном конце для установки в корпусе устройства контроля притока и внутренней резьбой под резьбовую гайку на другом конце, ограничивающую расположение серий дроссельных шайб и вставок между ними. Количество шайб в пакете для регулирования перепада давления может варьироваться от одной до семи путем использования набора вставок разной длины с целью компенсирования расстояния между желаемым количеством дроссельных шайб и резьбовой гайкой. Исполнительный механизм выполняется в виде цилиндрической заслонки со скругленным концом, повторяющим профиль основного канала для лучшего перекрытия, имеющей резьбовое отверстие под шток поршня; штока поршня, выполненного в виде стержня с наружными резьбами для соединения с заслонкой и поршнем; резьбовой втулки, ограничивающей ход заслонки, с наружной резьбой по всей длине, отверстием под шток поршня и четырьмя выборками под ключ для сборки исполнительного механизма; поршнем с внутренним отверстием под шток с одной стороны, и четырьмя выборками под ключ для сборки исполнительного механизма и стержнем, служащим в качестве направляющей для пружины с другой; пружины, располагающейся между поршнем и крестовиной исполнительного механизма; крестовиной, ограничивающей движение пружины, но не препятствующей прохождению потока жидкости к поршню, которая устанавливается в специально выполненном месте над областью расположения поршня; гайкой с наружной резьбой и внутренним отверстием, поджимающей крестовину, но не препятствующей прохождению потока.

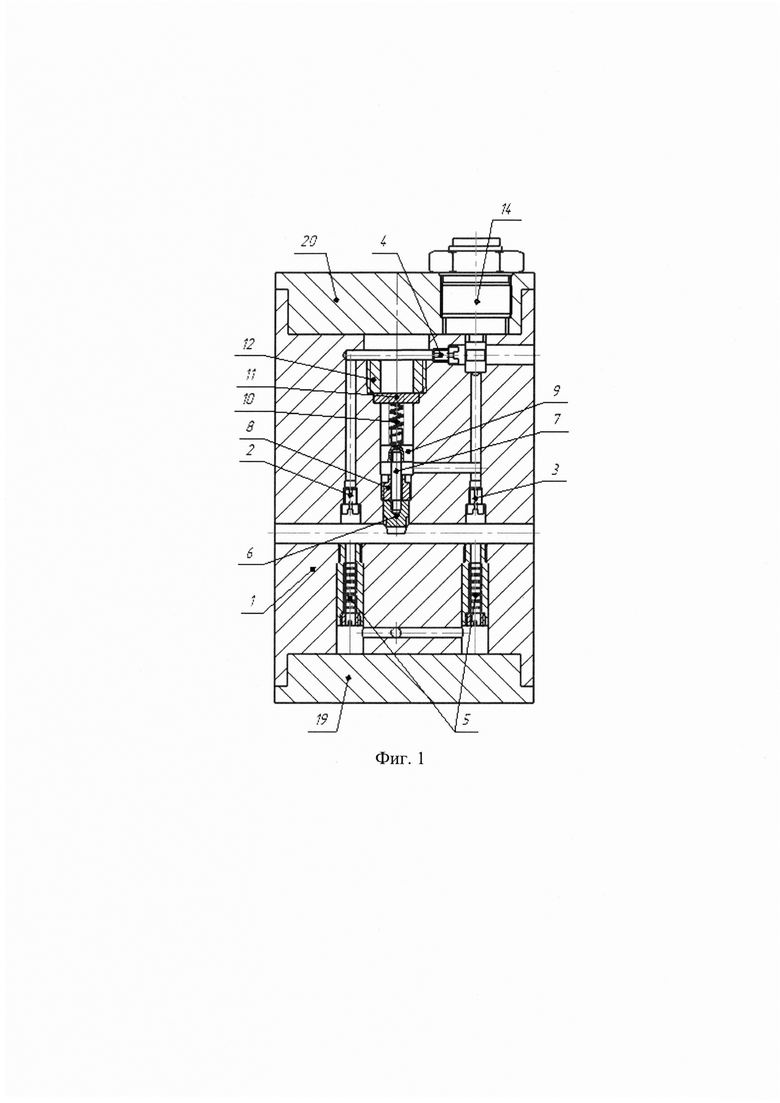

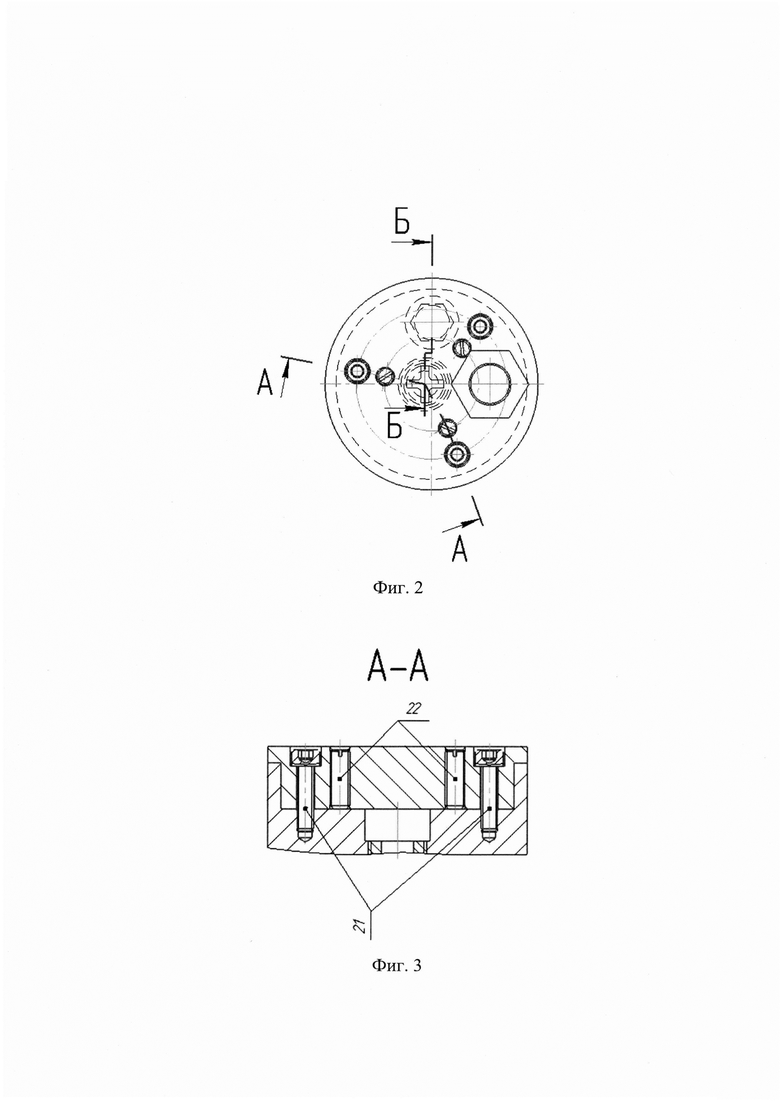

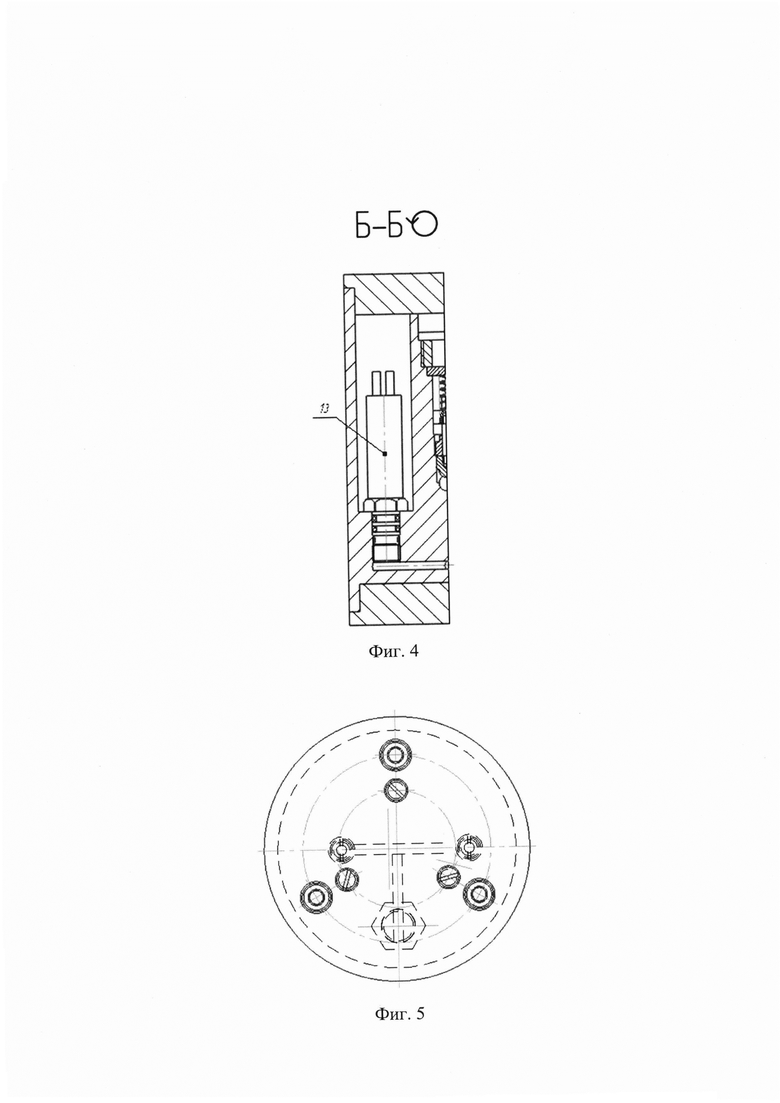

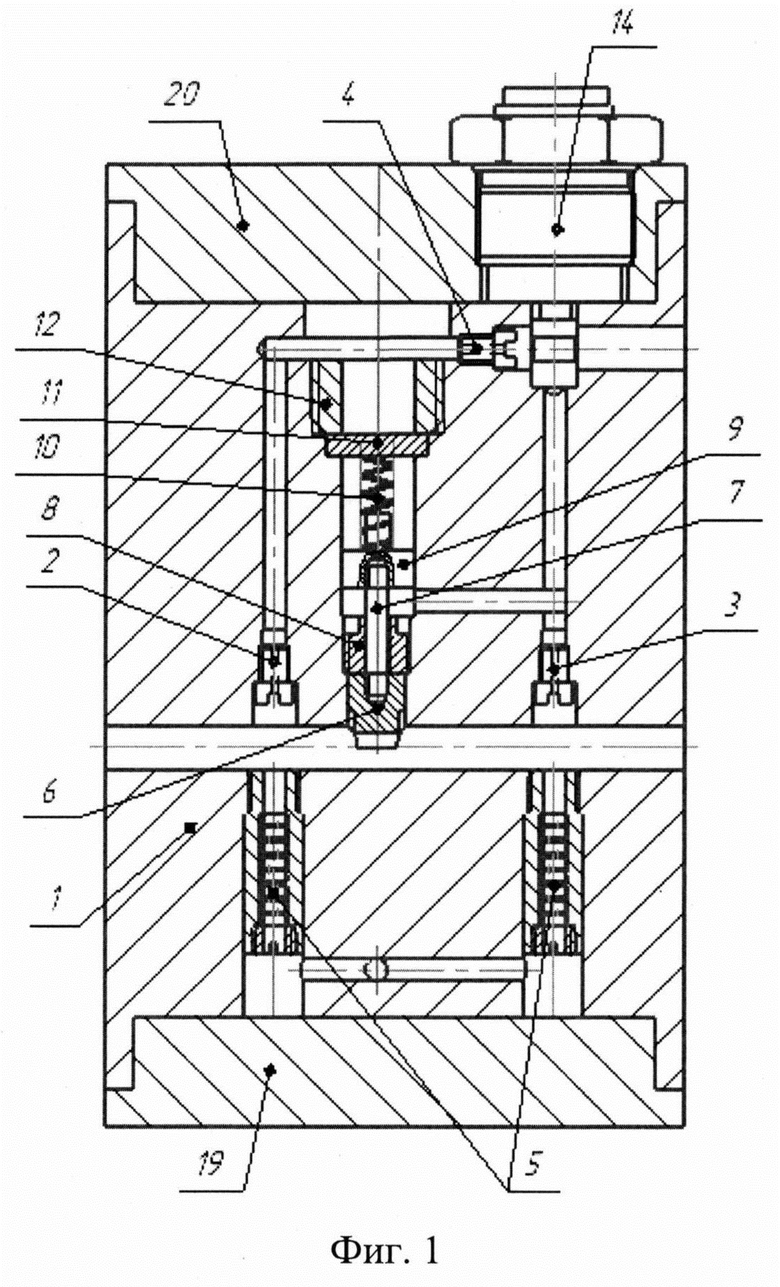

На фиг.1 представлено сечение устройства контроля притока в окончательной сборке, на фиг.2 представлен вид сверху с местами крепления верхней пробки к корпусу с использованием винтов с цилиндрической головкой и внутренним шестигранником для сборки и установочными винтом для разборки клапана, на фиг.3 представлено сечение, проходящее через оси винтов, на фиг.4 представлено сечение через посадочное место под датчик давления и ось узла исполнительного механизма, на фиг.5 представлен вид снизу с местами крепления нижней пробки к корпусу, на фиг.6 представлен дроссельный пакет.

Корпус устройства контроля притока выполняется в виде основной детали 1 с выполненными основным и вторичным каналами, посадочными местами под ограничители потока 2, 3 и 4, дроссельные пакеты 5, детали узла исполнительного механизма: заслонки 6, штока поршня 7, резьбовой втулки 8, поршня 9, пружины 10, крестовины 11 и гайки 12, датчик давления 13 и электромагнитный клапан 14. Порядок сборки узла исполнительного механизма выглядит следующим образом: через центральное отверстие верхнего торца корпуса опускается заслонка 6 исполнительного механизма с заранее ввернутым в нее штоком поршня 7; с помощью специального ключа для сборки исполнительного механизма, выполненного в виде трубки с четырьмя продольными разрезами, заворачивается резьбовая втулка 8, пропущенная через центральное отверстие на шток поршня; с помощью ключа для сборки заворачивается поршень 9 на шток; на направляющую поршня устанавливается пружина 10; на посадочное место над областью поршня устанавливается крестовина 11; заворачивается гайка 12, поджимающая крестовину.

Дроссельные пакеты 5 выполняются в виде сборной конструкции, состоящей из корпуса 15 с наружной резьбой на одном конце для установки в корпусе 1 и внутренней резьбой под резьбовую гайку 16 на другом конце, ограничивающую расположение серий дроссельных шайб 17 и вставок 18 между ними.

На этапе окончательной сборки замкнутость конструкции на торцах обеспечивается путем посадки пробок 19 и 20 в корпус 1 в натяг и установки винтов с внутренним шестигранником 21 и установочных винтов 22. В последнюю очередь в выполненное в верхней пробке посадочное место устанавливается электромагнитный клапан 14.

Устройство контроля притока работает следующим образом. Устройство контроля притока в составе других устройств, между которыми установлены разбухающие пакера на колонне обсадных труб, спускают в скважину таким образом, чтобы пакера разделили ствол скважины на участки, отличающиеся различным притоком нефти. После временной выдержки пакера увеличиваются в объеме и перекрывают выбранные интервалы. Поток жидкости проходит через основной канал, попадая из продуктивного пласта в эксплуатационную трубу. Во вторичном канале при прохождении жидкости через дроссельные пакеты 5, происходит падение давления, которое зависит от плотности жидкости и температуры. Принципиальная схема дроссельного пакета представлена на фиг.2, падение давления можно настраивать, подбирая количество пластин 15. Получается, давление в канале между дроссельными пакетами изменится, если изменятся свойства протекающей среды, при протекании более вязкой жидкости, такой как нефть, электромагнитный клапан 14 находится в открытом состоянии, при течении жидкости с более низкой вязкостью, такой как газ или вода, давление увеличивается, данное изменение фиксируется датчиком давления 13. В зависимости от данного перепада изменяется положение заслонки исполнительного механизма 6. Изменять положение заслонки позволяет электромагнитный клапан 14, приводимый в действие автоматической системой регулирования с устья скважины. В случае факта изменения текучей жидкости, зафиксированного датчиком давления 13, электромагнитный клапан 14 закрывается или открывается. При закрытии давление над поршнем 9 возрастает, тем самым перемещая заслонку 6 вниз и перекрывая основной канал.

Изобретение относится к области добычи углеводородов и может быть применено для эксплуатации скважин, в частности для выравнивания профиля притока флюида по длине горизонтальной скважины. Устройство контроля притока флюида в скважине включает корпус, содержащий основной и вторичный канал с ограничителями потока, дроссельные пакеты, исполнительный механизм, содержащий поршень и заслонку, датчик давления, электромагнитный клапан. Устройство является сборной конструкцией, в виде основной детали с выполненными посадочными местами под ограничители потока, дроссельные пакеты, узел исполнительного механизма, датчик давления, электромагнитный клапан и двух пробок для обеспечения замкнутости конструкции на торцах. Дроссельные пакеты, содержащие шайбы для регулирования падения давления, выполнены сборными конструкциями, состоящими из корпуса с наружной резьбой на одном конце для установки в корпусе устройства контроля притока и внутренней резьбой под резьбовую гайку на другом конце. Исполнительный механизм включает в себя заслонку, повторяющую профиль основного канала и имеющую резьбовое отверстие под шток поршня и поршень с внутренним отверстием под шток с одной стороны, и выборками под ключ для сборки исполнительного механизма и стержнем, служащим в качестве направляющей для пружины с другой. Резьбовая втулка ограничивает ход заслонки и выполнена с отверстием под шток поршня и выборками под ключ для сборки исполнительного механизма. Достигается технический результат – ограничение протекания через устройство контроля притока нежелаемой жидкости или газа и возможность регулировки перепада давления в сети каналов с устья скважины. 6 ил.

Устройство контроля притока флюида в скважине, включающее корпус, содержащий основной и вторичный канал с ограничителями потока, дроссельные пакеты, исполнительный механизм, содержащий поршень и заслонку, датчик давления, электромагнитный клапан, отличающееся тем, что является сборной конструкцией, в виде основной детали с выполненными посадочными местами под ограничители потока, дроссельные пакеты, узел исполнительного механизма, датчик давления, электромагнитный клапан и двух пробок для обеспечения замкнутости конструкции на торцах; дроссельные пакеты, содержащие шайбы для регулирования падения давления, выполнены сборными конструкциями, состоящими из корпуса с наружной резьбой на одном конце для установки в корпусе устройства контроля притока и внутренней резьбой под резьбовую гайку на другом конце, ограничивающую расположение серий дроссельных шайб и вставок между ними путем использования набора вставок разной длины с целью компенсирования расстояния между желаемым количеством дроссельных шайб и резьбовой гайкой; исполнительный механизм в сборной конструкции, включающей в себя заслонку, повторяющую профиль основного канала и имеющую резьбовое отверстие под шток поршня и поршень с внутренним отверстием под шток с одной стороны, и выборками под ключ для сборки исполнительного механизма и стержнем, служащим в качестве направляющей для пружины с другой; шток поршня в виде стержня с наружными резьбами для соединения с заслонкой и поршнем; резьбовую втулку, ограничивающую ход заслонки, с отверстием под шток поршня и выборками под ключ для сборки исполнительного механизма; пружину; крестовину, ограничивающую движение пружины, но не препятствующей прохождению потока жидкости к поршню; гайку с наружной резьбой и внутренним отверстием, поджимающей крестовину, но не препятствующей прохождению потока.

| УСТРОЙСТВО РУЧНОГО УПРАВЛЕНИЯ для ПРИВОДА высоковольтного ВЫКЛЮЧАТЕЛЯ | 0 |

|

SU181704A1 |

| УСТРОЙСТВО КОНТРОЛЯ ПРИТОКА | 2020 |

|

RU2738045C1 |

| АВТОНОМНЫЙ СКВАЖИННЫЙ РЕГУЛЯТОР ПРИТОКА И СПОСОБЫ ЕГО ИСПОЛЬЗОВАНИЯ | 2011 |

|

RU2513570C1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН С ЭЛЕКТРИЧЕСКИМ ИСПОЛНИТЕЛЬНЫМ МЕХАНИЗМОМ И УРАВНОВЕШИВАНИЕМ ДАВЛЕНИЯ В НАСОСНО-КОМПРЕССОРНОЙ ТРУБЕ | 2011 |

|

RU2562640C2 |

| Способ и комплекс бионического управления техническими устройствами | 2020 |

|

RU2756162C1 |

| US 20170234106 A1, 17.08.2017. | |||

Авторы

Даты

2023-06-13—Публикация

2022-12-08—Подача