Изобретение относится к отопительной установке на биомассе, а также к ее составным частям. Прежде всего, изобретение относится к газодинамически оптимизированной отопительной установке на биомассе.

Отопительные установки на биомассе, прежде всего котлы на биомассе, известны в диапазоне мощности от 20 до 500 кВт. Биомасса может рассматриваться в качестве недорогого, местного, не подверженного кризисам и безвредного для окружающей среды топлива. В качестве сжигаемой биомассы или в качестве твердого топлива имеются, например, щепа или пеллеты.

Чаще всего, пеллеты состоят из древесной стружки, опилок, биомассы или других материалов, которые спрессованы в небольшие диски или цилиндры с диаметром примерно от 3 до 15 мм и длиной от 5 до 30 мм. Щепа (также называемая древесной щепой, древесной стружкой или стружкой) является измельченной с помощью режущих инструментов древесиной.

Отопительные установки на биомассе для топлива в форме пеллет или щепы имеют по существу котел с топочной камерой (камерой сжигания) и примыкающее к нему теплообменное устройство. По причине ужесточенных установленных законом правовых норм во многих странах отопительные установки на биомассе также имеют фильтр для мелкой пыли. Как правило, имеется также другое различное оборудование, такое как устройства подачи топлива, регулировочные устройства, датчики, предохранительные термостаты, кнопочные выключатели, система возврата отработавших газов, устройство очистки котла и отдельный резервуар для топлива.

У топочной камеры обычно предусматриваются устройство для подвода топлива, устройство для подвода воздуха и устройство для зажигания топлива. Устройство для подвода воздуха в свою очередь обычно имеет воздуходувку низкого давления, чтобы, предпочтительным образом, оказывать влияние на термодинамические факторы при сжигании в топочной камере. Устройство для подвода топлива может быть, например, оснащено боковой задвижкой (так называемое сжигание с поперечной подачей). При этом топливо подается в камеру сбоку посредством шнека или поршня.

В топочной камере сжигания с неподвижным слоем также обычно предусмотрена колосниковая решетка, на которую по существу непрерывно подается и сжигается топливо. Эта колосниковая решетка поддерживает топливо для сжигания и имеет отверстия, например щели, которые делают возможным проход к топливу части воздуха для сжигания в качестве первичного воздуха. Помимо этого, колосниковая решетка может быть выполнена неподвижной или подвижной. Помимо этого, существуют топки с колосниковой решеткой, у которых воздух для сжигания подводится не через колосниковую решетку, а только сбоку.

При прохождении первичного воздуха через колосниковую решетку колосниковая решетка, в частности, также охлаждается, за счет чего оберегается материал. Помимо этого, при недостаточном подводе воздуха на колосниковой решетке может происходить шлакообразование. Прежде всего, топки, которые должны питаться разными топливами, чем, прежде всего, занимается настоящее раскрытие, имеют присущую им проблему, что разные топлива имеют разные температуры плавления золы, содержания воды и разное поведение топлива. За счет этого является проблематичным выполнение отопительной установки, которая является в одинаковой степени хорошо пригодной для разных топлив. Кроме того, топочная камера обычно может разделяться на первичную зону сжигания (непосредственное сжигание топлива на колосниковой решетке, а также в газовом пространстве над ней для подвода дополнительного воздуха для сжигания) и вторичную зону сжигания (зону дожига дымового газа после дополнительного подвода воздуха). В топочной камере происходят сушка, пиролитическое разложение, а также газификация топлива и выгорание древесного угля. Кроме того, для полного сжигания образующихся горючих газов в одной или нескольких стадиях (вторичный воздух или третичный воздух) в начало вторичной зоны сжигания подается дополнительный воздух для сжигания.

Сжигание пеллет или щепы после сушки имеет по существу две фазы. В первой фазе топливо за счет высоких температур и воздуха, который может вдуваться в топочную камеру, по меньшей мере, частично пиролитически разлагается и превращается в газ. Во второй фазе происходит сжигание превращенных в газ долей, а также сжигание возможно присутствующего остаточного топлива (например, древесного угля). В этом отношении топливо газифицируется и образовавшийся газ, а также содержащийся в нем древесный уголь, совместно сжигаются.

Под пиролизом понимают термическое разложение твердых веществ без доступа кислорода. Пиролиз может быть разделен на первичный и вторичный пиролиз. Продуктами первичного пиролиза являются пиролизный кокс и пиролизные газы, причем пиролизные газы могут подразделяться на конденсируемые при комнатной температуре и не конденсируемые газы. Первичный пиролиз происходит приблизительно при 250-450°С, а вторичный пиролиз приблизительно при 450-600°С. Происходящий в дальнейшем вторичный пиролиз основывается на дальнейшей реакции первично образовавшихся продуктов пиролиза. Сушка и пиролиз происходят, по меньшей мере, в значительной степени без участия воздуха, так как из частиц выделяются летучие СН-соединения, и поэтому воздух не может достигать поверхности частиц. Газификация может рассматриваться как часть окисления. Образовавшиеся при пиролитическом разложении твердые, жидкие и газообразные продукты посредством дальнейшего теплового воздействия приводятся в реакцию. Это происходит при добавлении газифицирующего агента, такого как воздух, кислород, водяной пар или диоксид углерода. Значение лямбда при газификации больше нуля и меньше единицы. Газификация происходит примерно при приблизительно от 300 до 850°С или даже до 1200°С. Полное окисление с избытком воздуха (лямбда больше 1) происходит затем за счет дополнительной подачи воздуха в этот процесс. Продуктами реакции являются по существу диоксид углерода, водяной пар и зола. У всех фаз границы являются не жестко установленными, а расплывающимися. Посредством предусмотренного на выходе отработанного газа котла лямбда датчика процесс сжигания может быть, предпочтительно, регулироваться.

Выражаясь в общем, коэффициент полезного действия сжигания за счет преобразования пеллет в газ повышается, поскольку газообразное топливо лучше смешивается с воздухом для сжигания и, тем самым, подвергается более полному превращению и получается меньший выброс вредных веществ, меньше не сожженных частиц и золы (летучей золы или частиц пыли).

При сжигании биомассы образуются газообразные или переносимые воздухом продукты сжигания, главными составными частями которых являются углерод, водород и кислород. Они могут подразделяться на выбросы при полном окислении, при неполном окислении и веществ из следовых элементов или загрязнений. В отношении выбросов при полном окислении речь идет по существу о диоксиде углерода (СО2) и водяном паре (Н2О). Целью сжигания является образование диоксида углерода из углерода биомассы, поскольку высвободившаяся энергия может быть так более полно использована. Выделение диоксида углерода (СО2) происходит в значительной степени пропорционально содержанию углерода в сожженном количестве топлива. Поэтому диоксид углерода является также зависимым от вырабатываемой полезной энергии. Уменьшение может быть по существу достигнуто только посредством улучшения коэффициента полезного действия.

Впрочем, описанными выше сложными процессами сжигания управлять не так просто. Так, например, в более общем смысле существует потребность улучшения в отношении процессов сжигания в отопительных установках на биомассе.

Кроме того, наряду с подводом воздуха в топочную камеру, известны устройства возврата отработавших газов, которые возвращают отработавший газ из котла для охлаждения и повторного сжигания в топочной камере. При этом согласно уровню техники обычно существуют отверстия в топочной камере для подвода первичного воздуха через питающий топочную камеру воздуховод и, кроме того, в топочной камере существуют расположенные по периметру отверстия для подвода вторичного воздуха из вторичного воздуховода. Рециркуляция дымовых газов может происходить под или над колосниковой решеткой. Помимо этого, рециркуляция дымовых газов может происходить в смеси с воздухом для сжигания или отдельно.

Отработавший газ сжигания в топочной камере подводится к теплообменнику, так что горячие газообразные продукты сгорания протекают через теплообменник, чтобы переносить тепло на теплообменную среду, в отношении которой речь обычно идет о воде при примерно 80°С (обычно между 70°С и 110°С). Помимо этого, котел обычно имеет радиационную часть, которая встроена в топочную камеру, и конвективную часть (примыкающего к ней теплообменника).

В отношении устройства зажигания речь идет большей частью об устройстве горячего воздуха или устройстве накаливания. В первом случае сжигание запускается за счет того, что к топочной камере подводится горячий воздух, причем горячий воздух нагревается посредством электрического сопротивления. Во втором случае устройство накаливания имеет свечу накаливания / зажигательный стержень или несколько свечей накаливания для нагревания пеллет или щепы посредством прямого контакта, пока не начнется процесс сжигания. Свечи накаливания могут быть также снабжены двигателем, чтобы во время фазы зажигания оставаться в соприкосновении с пеллетами или щепой и затем возвращаться назад, чтобы не оставаться подвергаемыми действию пламени. Это решение является склонным к износу и дорогостоящим.

В принципе, у обычных отопительных установок на биомассе имеется проблема, что газообразные или твердые выбросы являются слишком высокими, что коэффициент полезного действия является слишком низким и что выбросы пыли являются слишком высокими. Помимо этого, является проблематичным изменяющееся качество по причине изменяющегося содержания воды и кусковатости топлива, чем затрудняется более равномерное выгорание топлива с меньшими выбросами. Прежде всего, у отопительных установок на биомассе, которые должны быть пригодными для разных видов биологического или биогенного топлива, изменяющееся качество и консистенция топлива усложняет поддерживание постоянно высокой эффективности отопительной установки на биомассе. В этом отношении существует значительная потребность в оптимизации.

Недостаток обычных отопительных установок на биомассе для пеллет может заключаться в том, что пеллеты, которые падают в топочную камеру, могут выкатиться или соскользнуть решетки или колосниковой решетки или упасть рядом с колосниковой решеткой и попасть в область топочной камеры, в которой температура ниже или в которой плохой подвод воздуха, или они даже могут упасть в самую нижнюю камеру котла или зольную шахту. Пеллеты, которые не остаются на решетке или колосниковой решетке, сгорают не полностью и за счет этого становятся причиной плохого коэффициента полезного действия, чрезмерного количества золы и определенного количества не сгоревших частиц вредных веществ. Это является справедливым для пеллет, а также для щепы.

По этой причине известные отопительные установки на биомассе для пеллет имеют вблизи решетки или колосниковой решетки и/или на выходе газообразных продуктов сгорания, например, отражательный лист, чтобы удерживать топливные элементы на определенном месте. У некоторых котлов на внутренней стороне топочной камеры предусмотрены выступы, чтобы предотвращать падение пеллет в систему золоудаления и/или в самую нижнюю камеру котла. Однако на этих отражательных листах или выступах могут, в свою очередь, накапливаться остаточные продукты сжигания, что затрудняет очистку и может препятствовать воздушным потокам в топочной камере, что, в свою очередь, снижает эффективность. Помимо этого, этот отражательный лист требует своих затрат на изготовления и монтаж. Это является справедливым для пеллет, а также для щепы.

Отопительные установки на биомассе для таблеток или щепы имеют следующие дополнительные недостатки или проблемы.

Одна проблема заключается также в неравномерном распределении пеллет в топочной камере и, прежде всего, на колосниковой решетке, вследствие чего снижается эффективность сжигания, и повышаются выбросы вредных веществ. За счет этих недостатков может также затрудняться зажигание, когда область без топлива находится вблизи устройства зажигания. Это является справедливым для пеллет, а также для щепы.

Отражательные листы или выступы в топочной камере могут ограничивать или предотвращать, что топливо скатывается или соскальзывает с колосниковой решетки или даже падает в самую нижнюю камеру котла, но они препятствуют воздушным потокам и препятствуют оптимальному смешению воздуха и топлива.

Другая проблема заключается в том, что неполное сгорание вследствие неравномерного распределения топлива на колосниковой решетке и вследствие неоптимального смешения воздуха и топлива способствует накоплению и осыпанию несгоревшей золы через отверстия ввода воздуха, которые ведут непосредственно к колосниковой решетке, или от конца колосниковой решетки в воздушные каналы или область подвода воздуха.

Это является особо мешающим и вызывает частые прерывания, чтобы проводить техническое обслуживание, такое как очистка. По этим причинам в топочной камере обычно поддерживается большой избыток воздуха, однако вследствие этого снижаются температура пламени и эффективность сжигания и это приводит к высоким выбросам несгоревших газов (например, СО, СуНу), NOx и пыли (например, за счет усиленного вихреобразования).

Использование воздуходувки с низким напором не обеспечивает подходящего вихревого течения воздуха в топочной камере и не делает возможным оптимальное смешение воздуха и топлива. Обычно является затруднительным образование в обычных топочных камерах оптимального вихревого течения.

Другая проблема известных горелок без разбивки воздуха на ступени заключается еще и в том, что обе фазы, превращение пеллет в газ и сжигание, происходят посредством одного количества воздуха одновременно во всей топочной камере, вследствие чего эффективность снижается.

Наконец, существуют несколько недостатков в отношении устройств зажигания. Устройства горячего воздуха нуждаются в высокой электрической мощности и приводят к высоким затратам. Свечи зажигания требуют меньше электрического тока, однако они требуют подвижных деталей, так как свечи зажигания должны быть моторизованными. Они являются дорогими, сложными, и могут представлять проблему в отношении надежности.

Помимо этого, существует потребность в оптимизации, прежде всего также у теплообменников отопительных устройств на биомассе согласно уровню техники, то есть их эффективность могла бы быть повышена. Также существует потребность в улучшении в отношении часто затруднительной и неэффективной очистки обычных теплообменников.

То же самое справедливо для обычных электрофильтров отопительных установок на биомассе. Их коронирующие и осадительные электроды систематически засоряются остатками сжигания, что ухудшает образование электрического поля для фильтрования и эффективность фильтрования.

Задачей изобретения может быть разработка отопительной установки на биомассе по гибридной технологии, которая имеет малые выбросы (прежде всего, в отношении тонкой пыли, СО, углеводородов, NOx), которая может приспособляемо в отношении топлива эксплуатироваться со щепой и пеллетами и которая имеет высокий коэффициент полезного действия.

При этом согласно изобретению и дополнительно играют роль следующие соображения:

Гибридная технология должна делать возможным как использование пеллет, так и щепы с содержаниями воды между 8 и 55 процентами по массе.

Должны быть достигнуты низкие газообразные выбросы (меньше чем 50 или 100 мг/нм3) в расчете на сухой дымовой газ и 13 процентов по объему О2).

Следует стремиться к низким выбросам пыли меньше 15 мг/нм3 при эксплуатации без электрофильтров и меньше 5 мг/нм3 с электрофильтрами.

Должен быть достигнут высокий коэффициент полезного действия до 98% в расчете на подводимую энергию топлива (теплоту сгорания).

Помимо этого, можно предусмотреть, что должна быть оптимизирована эксплуатация установки. Например, должны стать возможными простое удаление золы, простая очистка или простое техническое обслуживание.

Помимо этого, должна иметься высокая эксплуатационная готовность установок.

При этом поставленная выше задача или потенциальные постановки отдельных проблем могут относиться к отдельным частичным аспектам всей установки, например к топочной камере, теплообменнику или электрической фильтровальной установке.

Эта задача(-и) решена(-ны) посредством предметов независимых пунктов формулы изобретения.

Предлагаемая в изобретении отопительная установка на биомассе предназначена для сжигания топлива в виде пеллет и/или щепы и содержит котел с топочным устройством и теплообменник с котельными трубами, а также характеризуется следующими признаками: топочное устройство имеет топочную камеру с поворотной колосниковой решеткой, первичной зоной сжигания и вторичной зоной сжигания; поворотная колосниковая решетка имеет поверхность сжигания; первичная зона сжигания ограничена снизу поворотной колосниковой решеткой; первичная зона сжигания и вторичная зона сжигания разделены посредством сопла топочной камеры; вторичная зона сжигания топочной камеры сообщается с входом теплообменника; первичная зона сжигания ограничена сбоку кирпичами топочной камеры; горизонтальное поперечное сечение первичной зоны сжигания и поверхность сжигания поворотной колосниковой решетки имеют форму центрально-симметричного овала с большой и малой осями; подвод топлива на поверхность сжигания поворотной колосниковой решетки реализован в направлении, параллельном большой оси центрально-симметричного овала.

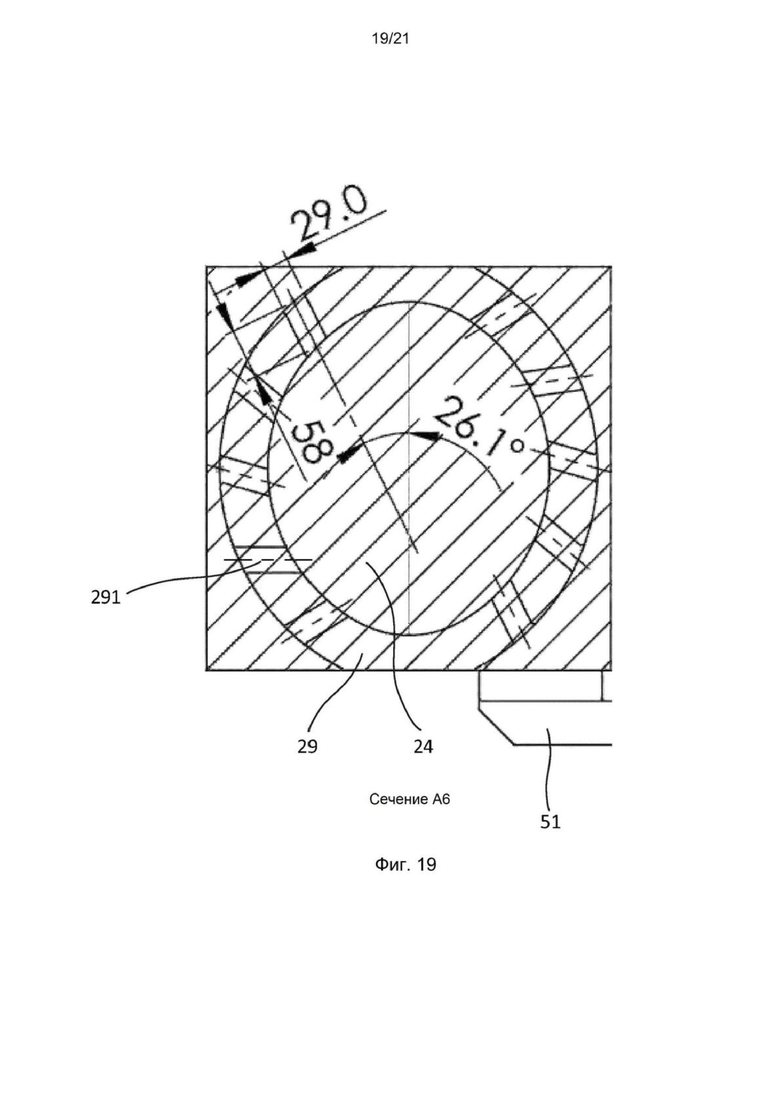

Согласно одному усовершенствованному варианту вышеописанного предусмотрена отопительная установка на биомассе, причем сопла вторичного воздуха расположены так, что во вторичной зоне сжигания топочной камеры возникают вихревые потоки смеси "дымовой газ - воздух" из вторичного воздуха и воздуха для сжигания вокруг вертикальной центральной оси, причем вихревые потоки приводят к улучшению смешивания смеси "дымовой газ воздух".

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем сопла вторичного воздуха в кирпичах топочной камеры выполнены соответственно в виде цилиндрических или имеющих форму усеченного конуса отверстий в кирпичах топочной камеры с круглым или эллиптическим поперечным сечением, причем минимальный диаметр соответствующего отверстия меньше, чем его максимальная длина.

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем топочное устройство оснащено топочной камерой так, что вихревые потоки после выхода из сопла топочной камеры образуют спиральные вращающиеся потоки, которые достигают перекрытия топочной камеры.

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем сопла вторичного воздуха расположены в топочной камере, по меньшей мере, на одинаковой высоте и сопла вторичного воздуха своей центральной осью расположены так и/или (в зависимости от вида сопла) ориентированы так, что вторичный воздух вводится ацентрично относительно центральной точки симметрии топочной камеры.

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем число сопел вторичного воздуха находится между 8 и 14 и/или сопла вторичного воздуха имеют минимальную длину, по меньшей мере, 50 мм при внутреннем диаметра от 20 до 35 мм.

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем топочная камера во вторичной зоне сжигания имеет скос топочной камеры, который суживает поперечное сечение во вторичной зоне сжигания в направлении входа в теплообменник.

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем топочная камера во вторичной зоне сжигания имеет перекрытие топочной камеры, которое предусмотрено в направлении входа в теплообменник наклоненным вверх и которое суживает поперечное сечение топочной камеры в направлении входа.

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем скос топочной камеры и наклонное перекрытие топочной камеры образуют воронку, наименьший конец которой оканчивается во входе теплообменника.

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем первичная зона сжигания и, по меньшей мере, часть вторичной зоны сжигания имеют овальное горизонтальное поперечное сечение и/или сопла вторичного воздуха расположены так, что они вводят вторичный воздух в топочную камеру тангенциально.

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем средняя скорость течения вторичного воздуха во вторичных воздушных соплах составляет по меньшей мере 8 м/с, предпочтительно по меньшей мере 10 м/с.

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем кирпичи топочной камеры имеют модульную конструкцию и соответственно два полукруглых кирпича топочной камеры образуют закрытое кольцо, чтобы образовать первичную зону сжигания и/или часть вторичной зоны сжигания, и по меньшей мере два кольца расположены уложенными штабелями на кирпичах топочной камеры.

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем теплообменник имеет расположенные в котельных трубах спиральные завихрители, которые простираются по всей длине котельных труб, и теплообменник имеет расположенные в котельных трубах ленточные завихрители, которые простираются, по меньшей мере, по половине длины котельных труб.

Согласно другому аспекту настоящего раскрытия предусмотрена отопительная установка на биомассе для сжигания топлива в виде пеллет и/или щепы, которая имеет следующее: котел с топочным устройством, теплообменник с котельными трубами, предпочтительно расположенными пучками, причем топочное устройство имеет следующее: топочную камеру с поворотной колосниковой решеткой и с первичной зоной сжигания и с предусмотренной, предпочтительно, над первичной зоной сжигания вторичной зоной сжигания, причем первичная зона сжигания ограничена сбоку кирпичами топочной камеры и снизу поворотной колосниковой решеткой, причем вторичная зона сжигания содержит сопло топочной камеры или сквозное отверстие, причем вторичная зона сжигания топочной камеры сообщается с входом или впуском теплообменника, причем первичная зона сжигания имеет овальное горизонтальное поперечное сечение.

В отношении расположенных пучками котельных труб речь может идти о расположенных параллельно котельных трубах, по меньшей мере, по существу с одинаковой длиной. Предпочтительно, впускные отверстия и выпускные отверстия всех котельных труб могут быть расположены соответственно в общей плоскости, то есть впускные и выпускные отверстия котельных труб находятся на одинаковой высоте.

"Горизонтально" в настоящем случае может обозначать ориентацию оси или поперечного сечения при предположении, что котел установлен также горизонтально, в связи с чем, например, базовой точкой может быть уровень земли. Факультативно, "горизонтально" в настоящем случае может означать "параллельно" основной плоскости котла 11, как это обычно определяется. Помимо этого, факультативно, прежде всего, при отсутствии базовой плоскости, "горизонтально" может пониматься как "параллельно" плоскости сжигания колосниковой решетки.

Как указано выше, первичная зона сжигания имеет и поверхность сжигания поворотной колосниковой решетки имеют горизонтальное поперечное сечение в форме овала.

Овальное поперечное сечение не имеет мертвых углов и, таким образом, имеет улучшенное протекание воздуха и возможность по существу беспрепятственного вихревого течения. Следовательно, отопительная установка на биомассе имеет улучшенную эффективность и меньшие выбросы. Помимо этого, овальное поперечное сечение хорошо приспособлено к способу распределения топлива при его боковом подводе и образующейся в результате этого геометрии слоя топлива на поворотной колосниковой решетке. Идеально "круглое" поперечное сечение также возможно, но не так хорошо приспособлено к геометрии распределения топлива и аэродинамике вихревого потока, причем асимметрия овала по сравнению с "идеально" круглой формой поперечного сечения топочной камеры делает возможным улучшенное образование турбулентного течения в топочной камере.

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем горизонтальное поперечное сечение первичной зоны сжигания по высоте, по меньшей мере, 100 мм предусмотрено, по меньшей мере, приблизительно постоянным. Также и это служит беспрепятственному образованию профиля потока в топочной камере.

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем топочная камера в зоне вторичного сжигания имеет скос топочной камеры, который сужает поперечное сечения зоны вторичного сжигания в направлении входа или впуска теплообменника.

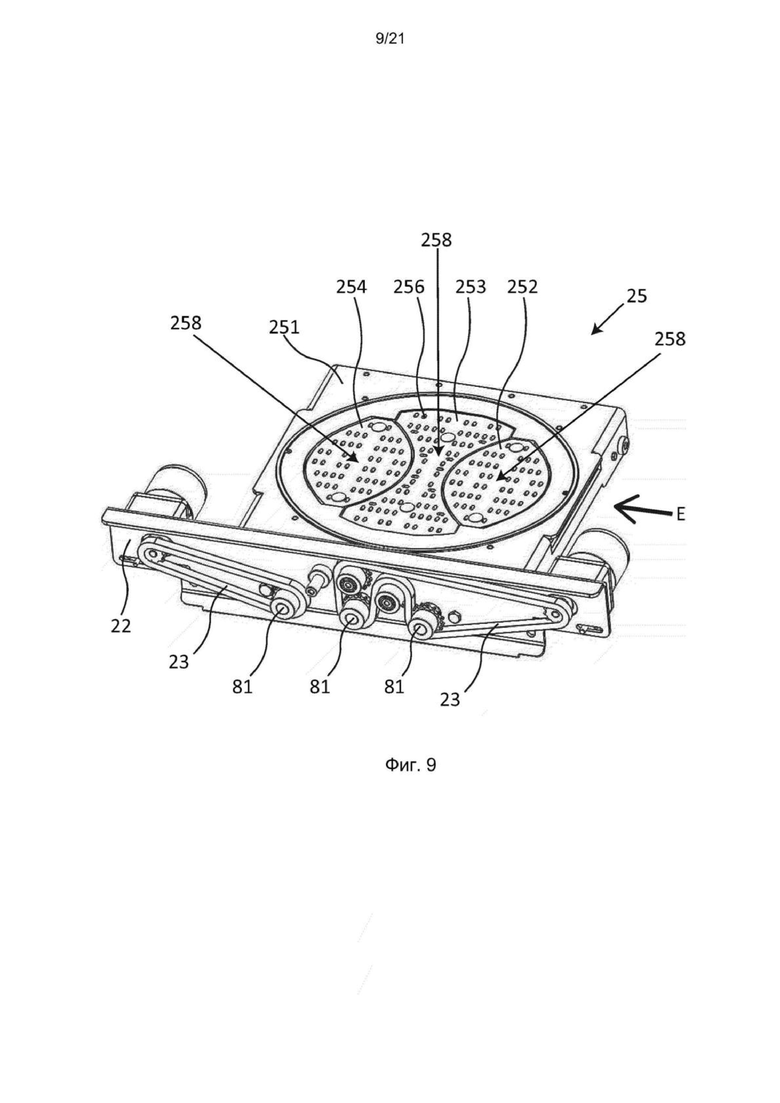

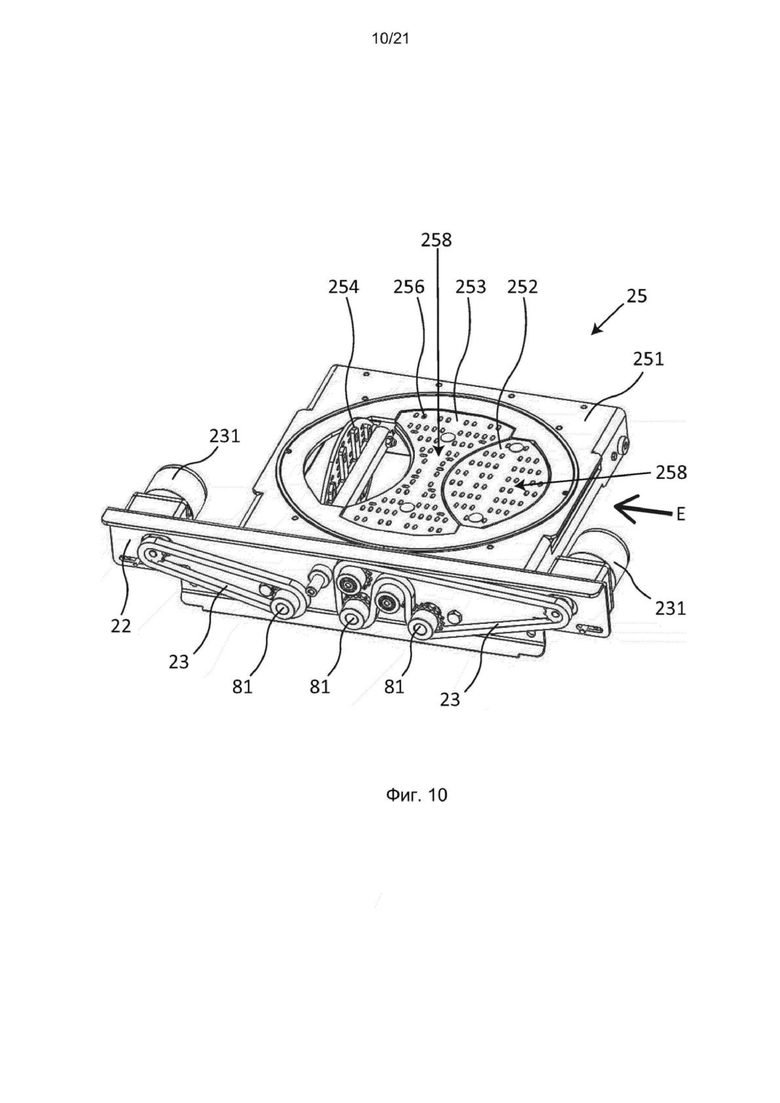

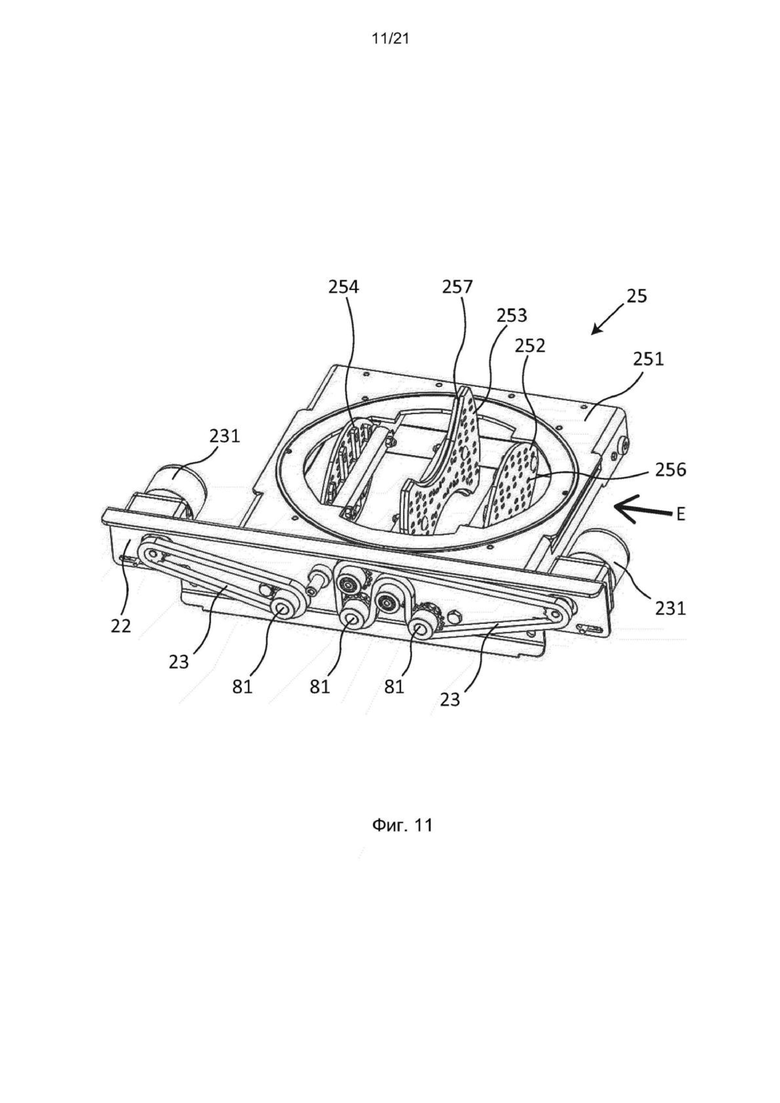

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем поворотная колосниковая решетка имеет первый элемент поворотной колосниковой решетки, второй элемент поворотной колосниковой решетки и третий элемент поворотной колосниковой решетки, которые расположены с возможность поворота вокруг расположенной горизонтально подшипниковой оси по меньшей мере на 90 градусов, предпочтительно по меньшей мере на 160 градусов, еще более предпочтительно по меньшей мере на 170 градусов, причем элементы поворотной колосниковой решетки образуют поверхность сжигания для топлива, причем элементы поворотной колосниковой решетки имеют отверстия для воздуха для сжигания, причем первый элемент поворотной колосниковой решетки и третий элемент поворотной колосниковой решетки в отношении их поверхности сжигания выполнены идентично.

При этом отверстия в элементах поворотной колосниковой решетки, предпочтительно, являются щелевидными и выполнены в виде регулярного рисунка, чтобы обеспечить равномерное протекание воздуха через слой топлива.

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем второй элемент поворотной колосниковой решетки расположен с геометрическим замыканием между первым элементом поворотной колосниковой решетки и третьим элементом поворотной колосниковой решетки и имеет кромки колосниковой решетки, которые расположены так, что они в горизонтальном положении всех трех элементов поворотной колосниковой решетки прилегают, по меньшей мере, по существу с уплотнением к первому элементу поворотной колосниковой решетки и третьему элементу поворотной колосниковой решетки.

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем поворотная колосниковая решетка также имеет механизм поворота колосниковой решетки, который сконфигурирован так, что может поворачивать третий элемент поворотной колосниковой решетки независимо от первого элемента поворотной колосниковой решетки и второго элемента поворотной колосниковой решетки, и что он может поворачивать первый элемент поворотной колосниковой решетки и второй элемент поворотной колосниковой решетки совместно, но независимо от третьего элемента поворотной колосниковой решетки.

Как указано выше, поверхность сжигания элементов поворотной колосниковой решетки образует по существу овальную или эллиптическую поверхность сжигания.

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем элементы поворотной колосниковой решетки имеют комплементарные (дополняющие друг друга) и изогнутые стороны, причем, предпочтительно, второй элемент поворотной колосниковой решетки соответственно к соседнему первому и третьему элементу поворотной колосниковой решетки имеет вогнутые стороны, и, предпочтительно, первый и третий элемент поворотной колосниковой решетки соответственно ко второму элементу поворотной колосниковой решетки имеют выпуклую сторону.

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем кирпичи топочной камеры имеют модульную конструкцию и соответственно два полукруглых кирпича топочной камеры образуют закрытое кольцо для образования первичной зоны сжигания, и, по меньшей мере, два кольца расположены штабелями на кирпичах топочной камеры.

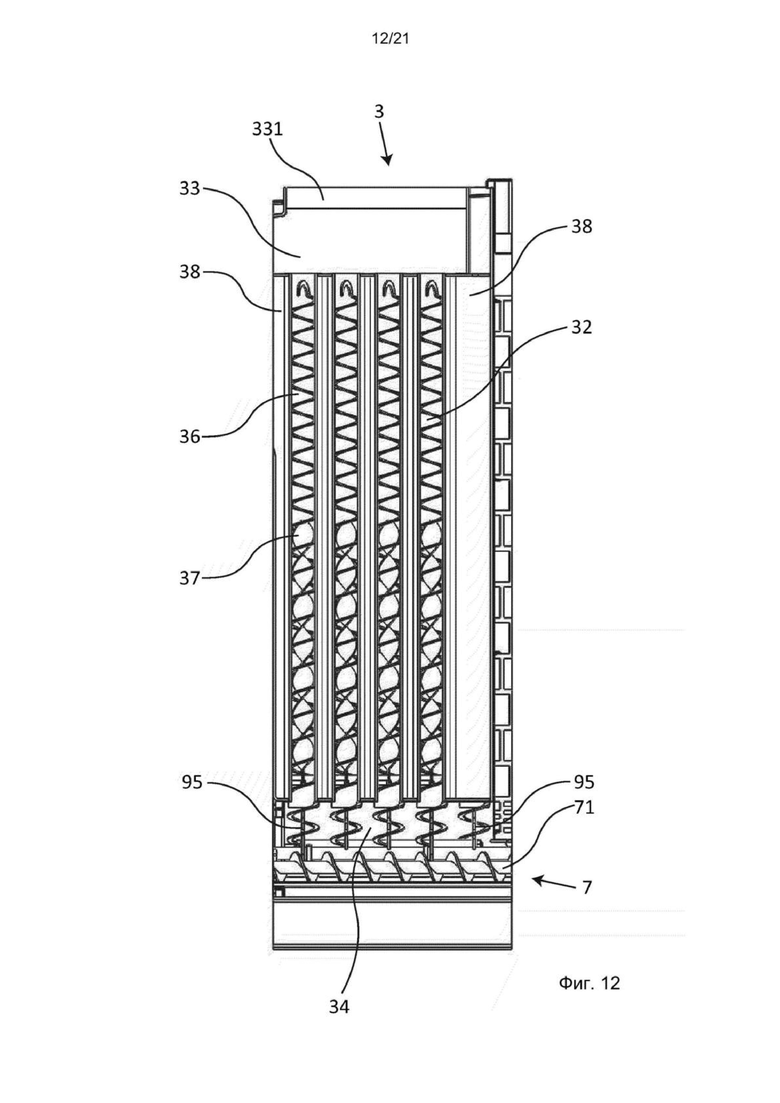

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем теплообменник имеет расположенные в котельных трубах спиральные завихрители, которые простираются по всей длине котельных труб, и теплообменник имеет расположенные в котельных трубах ленточные завихрители, которые простираются по меньшей мере по половине длины котельных труб. При этом ленточные завихрители, предпочтительно, могут быть расположены в спиральных завихрителях или внутри спиральных завихрителей. Прежде всего, ленточные завихрители могут быть расположены встроенными в спиральные завихрители. При этом ленточные завихрители могут простираться, предпочтительно, по длине от 30 до 70% длины спиральных завихрителей.

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем теплообменник имеет от 18 до 24 котельных труб с диаметром соответственно от 70 до 85 мм и толщиной стенок от 3 до 4 мм.

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем котел имеет расположенное встроенным электростатическое фильтровальное устройство, которое имеет коронирующий электрод и окружающий коронирующий электрод осадительный электрод и клетку или очищающее устройство в виде клетки, причем котел также имеет выполненное с возможностью механического приведения в действие устройство очистки с ударным рычагом с ударной головкой, причем устройство очистки выполнено так, что оно может ударять по (коронирующему) электроду на его конце ударной головкой, так что для очистки электрода от загрязнений создается ударная волна через электрод и/или поперечные колебания (коронирующего) электрода. В качестве материала для электрода предусмотрена сталь, которая посредством ударной головки может приводиться в колебания (продольные и/или поперечные и/или ударные волны). Для этого принимается в расчет пружинная сталь и/или хромистая сталь. Материалом пружинной стали может быть, предпочтительно, аустенитная хромоникелевая сталь, например 1.4310. Помимо этого, пружинная сталь может быть выполнена изогнутой. Очищающее устройство в виде клетки может также перемещаться туда и обратно вдоль стенки электростатического фильтровального устройства для очистки осадительного электрода.

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем предусмотрено встроенное в котел в холодной области устройство очистки, которое сконфигурировано так, что оно может очищать котельные трубы теплообменника посредством перемещения туда и обратно предусмотренных в котельных трубах завихрителей. Перемещение туда и обратно может также пониматься как перемещение туда и обратно завихрителей в котельных трубах в продольном направлении котельных труб.

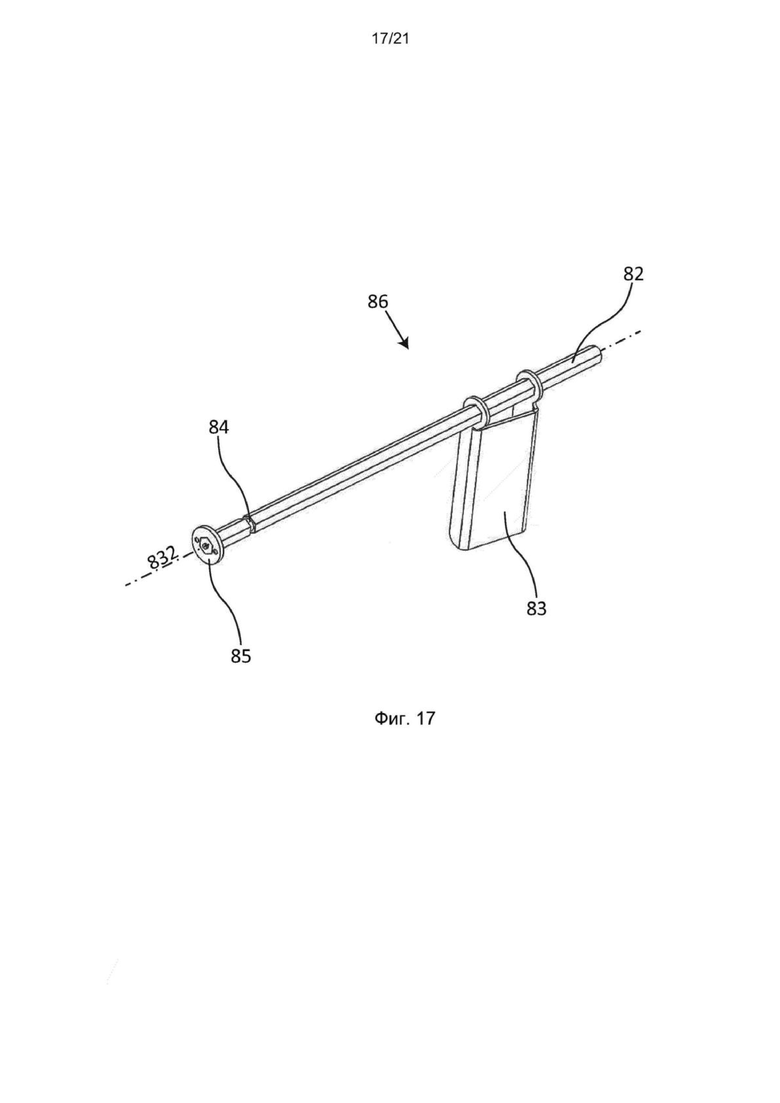

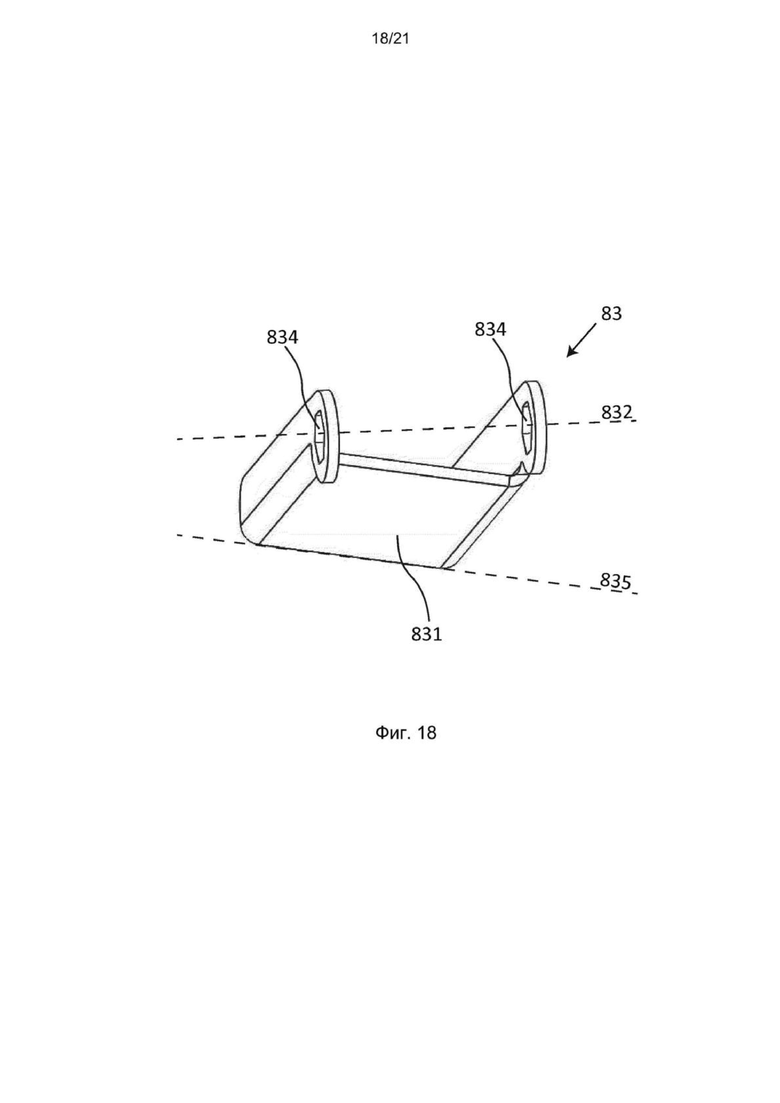

Согласно одному усовершенствованному варианту предусмотрена отопительная установка на биомассе, причем в топочной камере над поворотной колосниковой решеткой расположен механизм измерения высоты горящего слоя, причем механизм измерения высоты горящего слоя имеет размещенный на поворотной оси язычок уровня топлива с главной плоской поверхностью, причем параллель поверхности главной плоской поверхности язычка уровня топлива предусмотрена наклонной к центральной оси поворотной оси, причем угол, предпочтительно, составляет более 20 градусов.

Хотя все вышеуказанные отдельные признаки и подробности аспекта изобретения и усовершенствованных вариантов этого аспекта описаны в связи с отопительной установкой на биомассе, все эти отдельные признаки и подробности раскрыты также как независимые от отопительной установки на биомассе.

Например, раскрыт скос топочной камеры вторичной зоны сжигания топочной камеры с названными здесь признаками и свойствами, которые пригодны (исключительно) для отопительной установки на биомассе. В этом отношении раскрыт скос топочной камеры для вторичной зоны сжигания поточной камеры отопительной установки на биомассе с названными здесь признаками и свойствами.

Помимо этого, раскрыта, например, поворотная колосниковая решетка для топочной камеры отопительной установки на биомассе с названными здесь признаками и свойствами.

Помимо этого, раскрыты, например, кирпичи топочной камеры для топочной камеры отопительной установки на биомассе с названными здесь признаками и свойствами.

Помимо этого, раскрыто, например, расположенное встроенным электростатическое фильтровальное устройство для отопительной установки на биомассе с названными здесь признаками и свойствами.

Помимо этого, раскрыты, например, котельные трубы для отопительной установки на биомассе с названными здесь признаками и свойствами.

Помимо этого, раскрыт, например, механизм измерения высоты горящего слоя для отопительной установки на биомассе с названными здесь признаками и свойствами.

Помимо этого, также раскрыт как таковой, например, язычок уровня топлива для отопительной установки на биомассе с названными здесь признаками и свойствами.

Отопительная установка на биомассе согласно изобретению будет ниже более подробно разъяснена в приведенных в качестве примеров примерах осуществления и отдельных аспектах со ссылкой на фигуры чертежей.

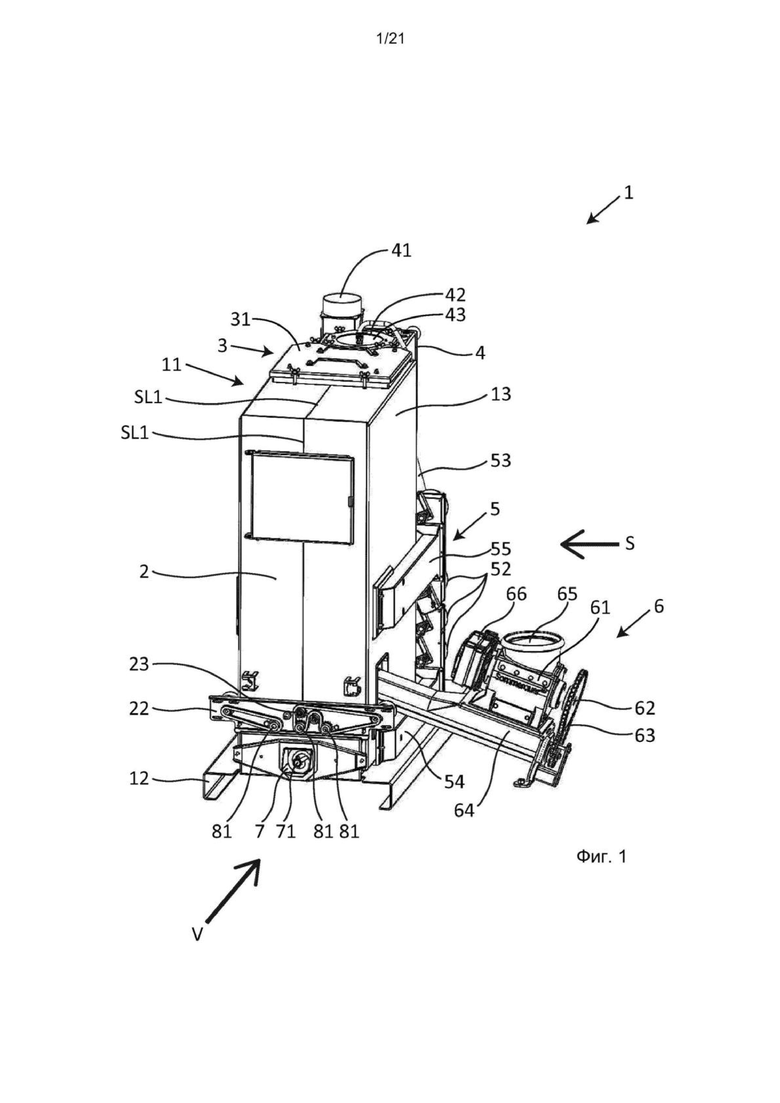

Фиг. 1 показывает трехмерный обзорный вид отопительной установки на биомассе согласно одному варианту осуществления изобретения,

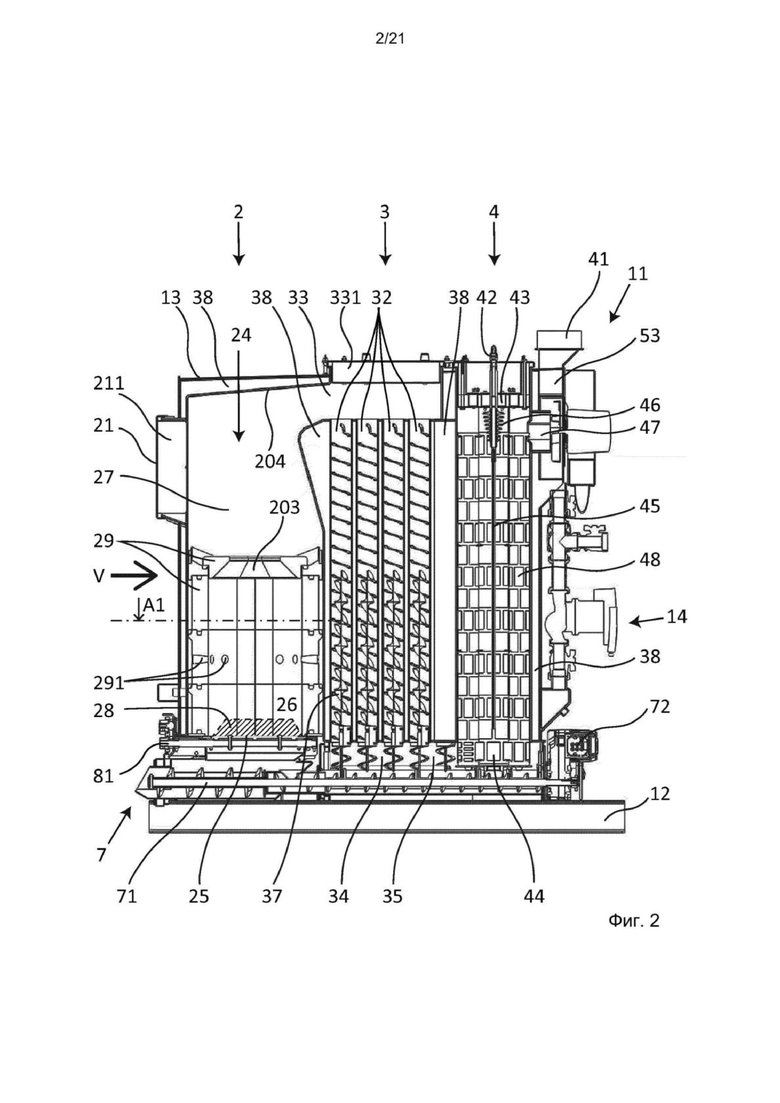

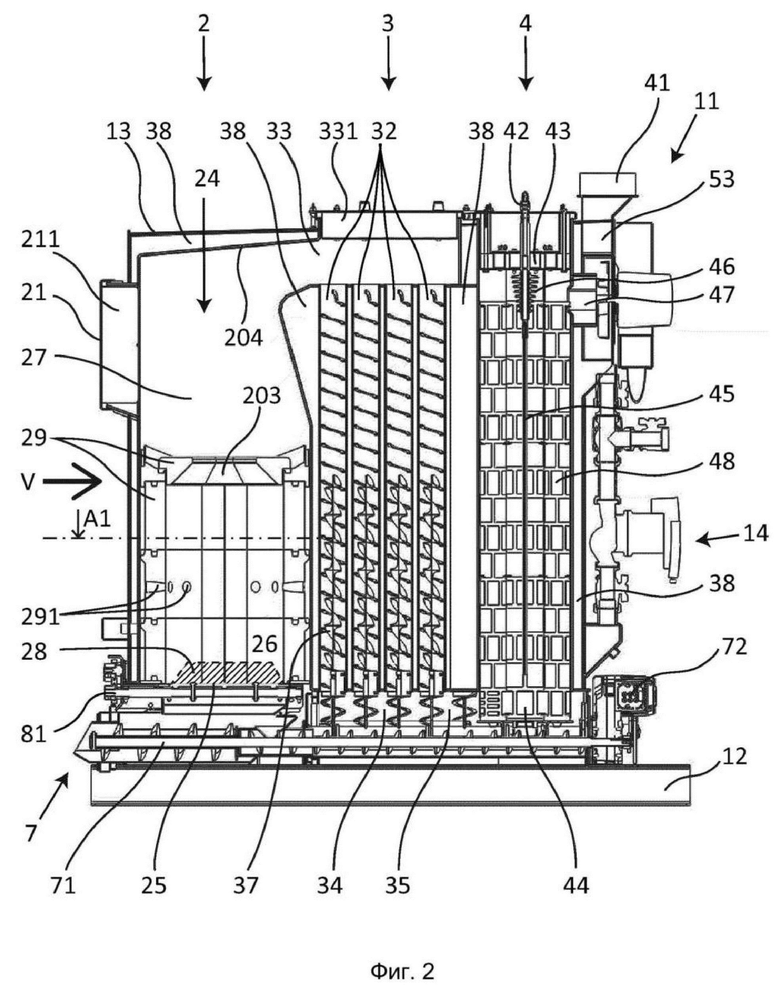

Фиг. 2 показывает вид в поперечном сечении через отопительную установку на биомассе согласно фиг.1, который выполнен вдоль линии сечения SL1 и который показан при рассмотрении с бокового вида S,

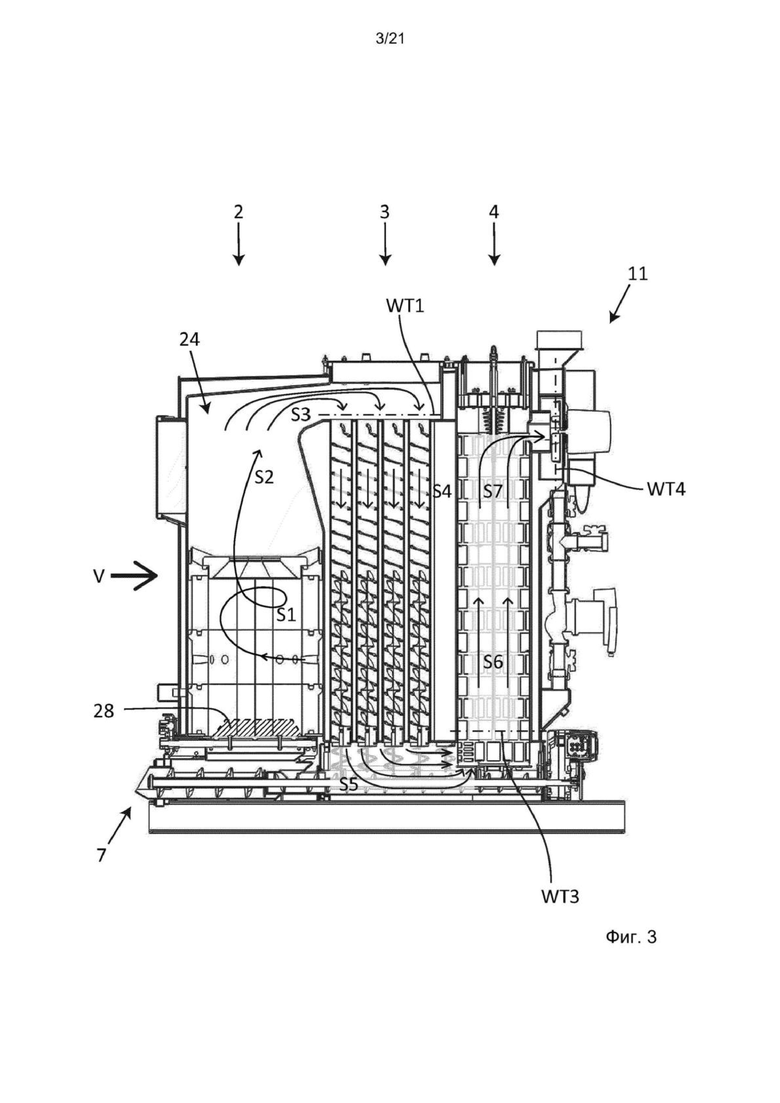

Фиг. 3 показывает через отопительную установку на биомассе согласно фиг. 1 с изображением траекторий потоков, причем вид в поперечном сечении выполнен вдоль линии сечения SL1 и который показан при рассмотрении с бокового вида S,

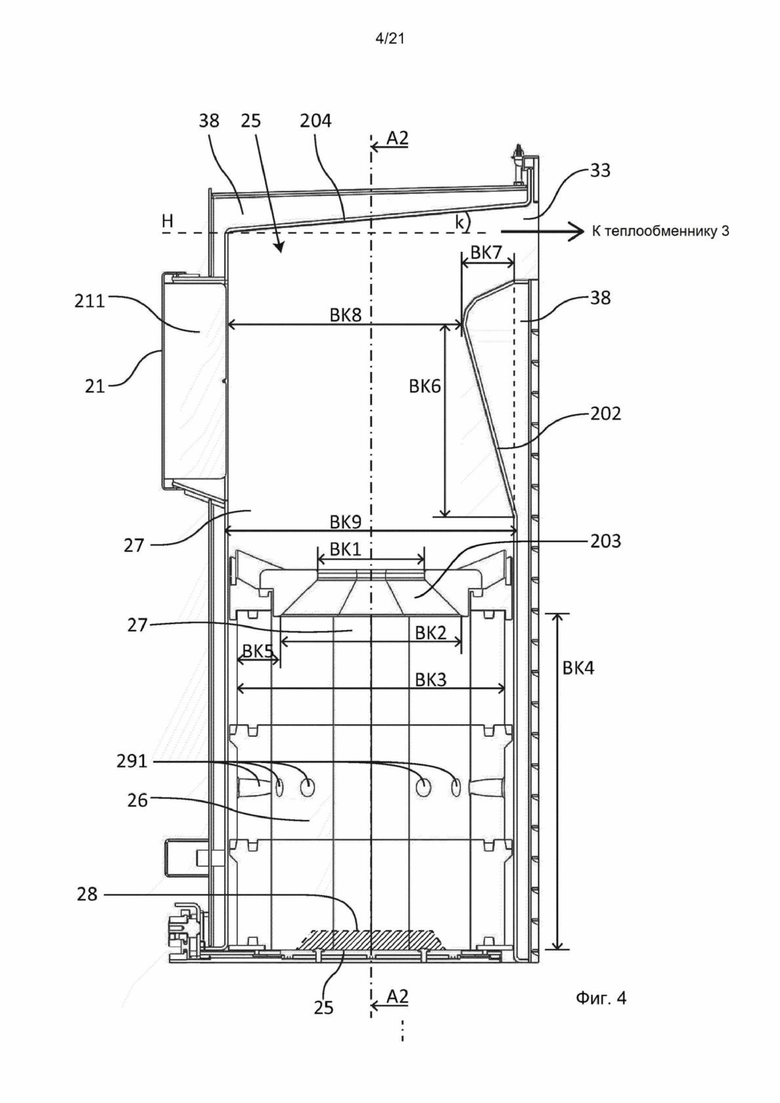

Фиг. 4 показывает частичный вид согласно фиг. 2, который представляет геометрию топочной камеры котла согласно фиг. 2 и фиг. 3,

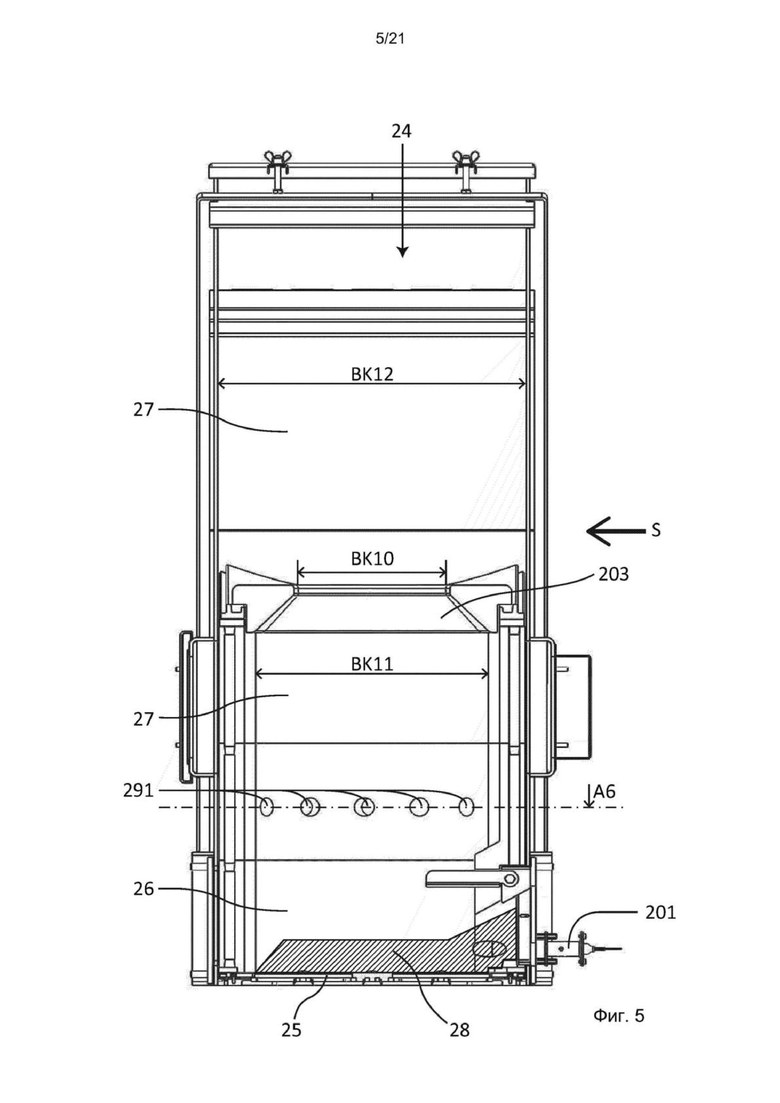

Фиг. 5 показывает вид в сечении через котел или топочную камеру котла вдоль вертикальной линии сечения А2 согласно фиг. 4,

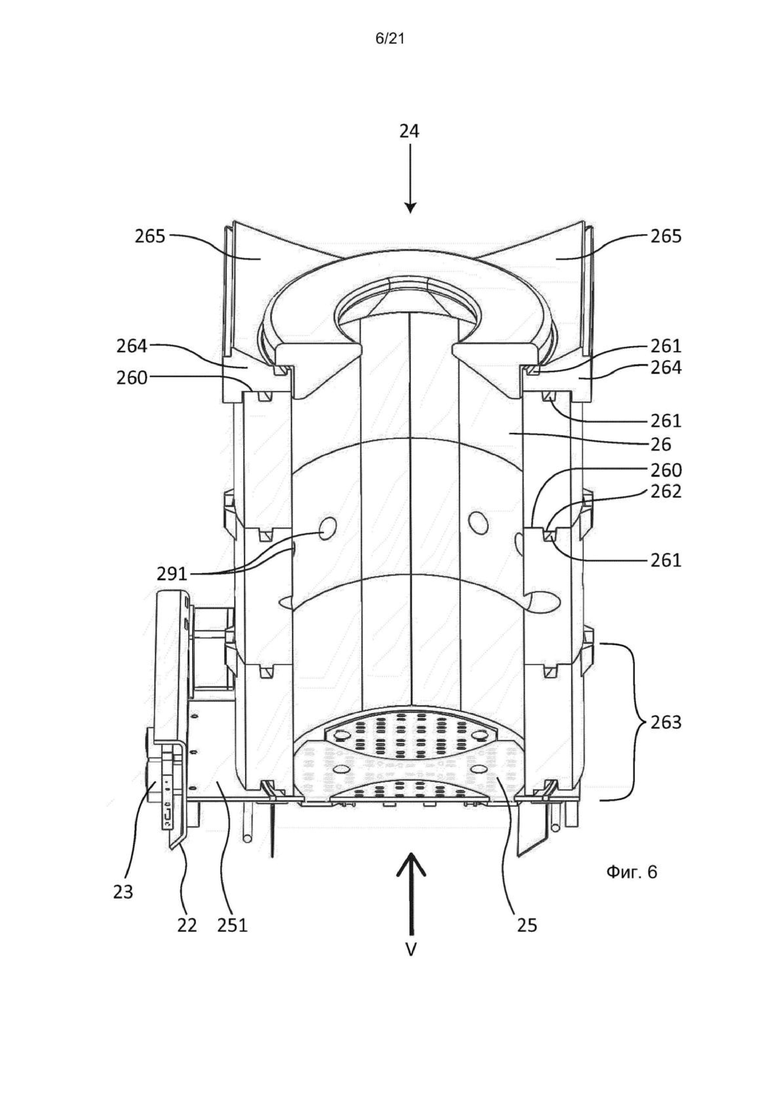

Фиг. 6 показывает трехмерный вид в сечении первичной зоны сжигания топочной камеры с поворотной колосниковой решеткой согласно фиг. 4,

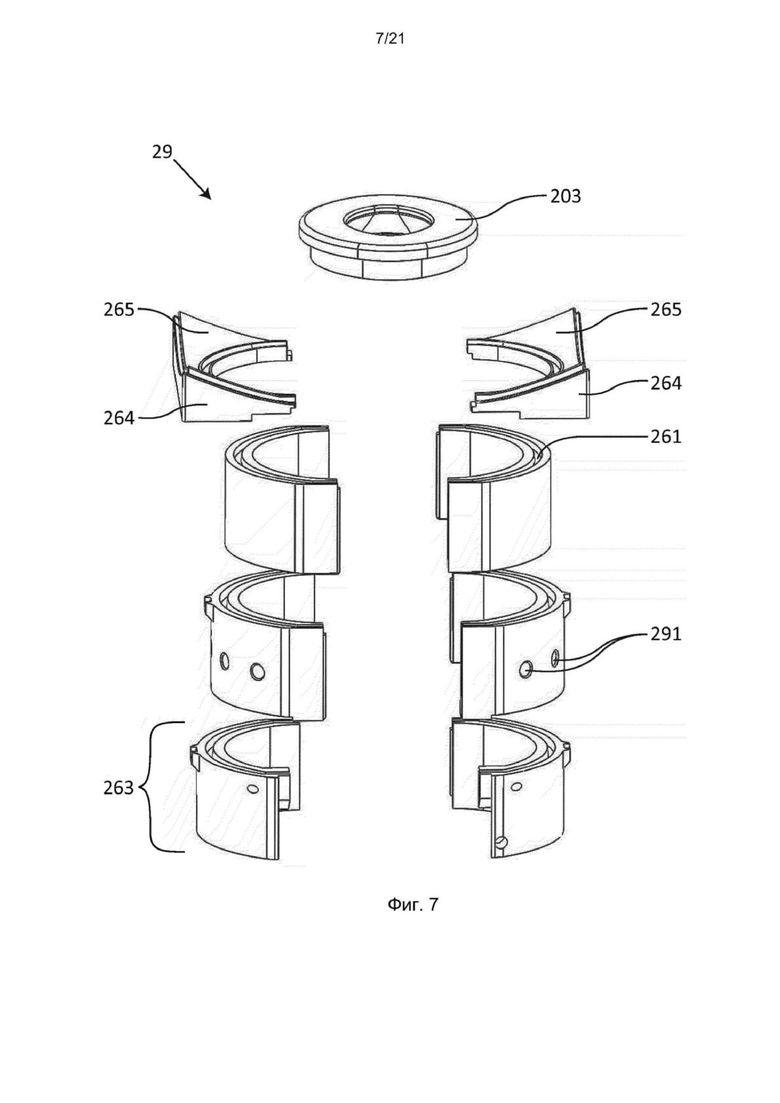

Фиг. 7 показывает соответственно фиг. 6 вид в разобранном виде кирпичей топочной камеры,

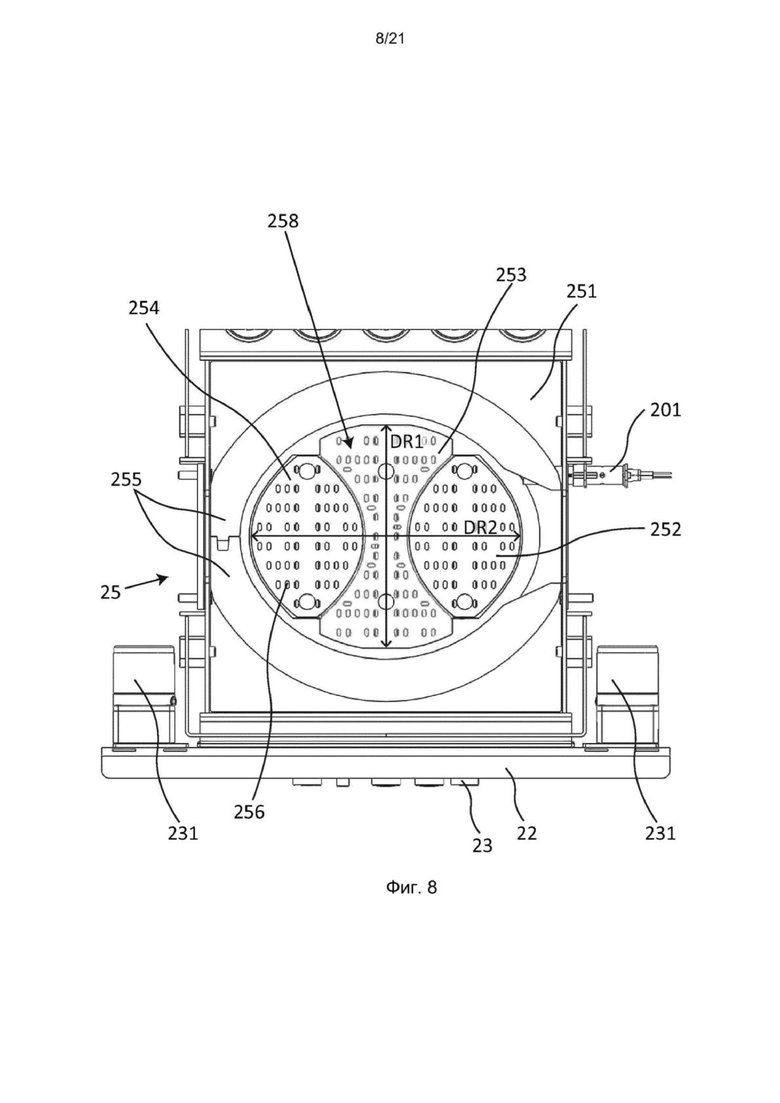

Фиг. 8 показывает вид на поворотную колосниковую решетку с элементами поворотной колосниковой решетки сверху из вида линии сечения А1 согласно фиг. 2,

Фиг. 9 показывает поворотную колосниковую решетку согласно фиг. 2 в закрытом положении, причем все три элемента поворотной колосниковой решетки ориентированы горизонтально или закрыты,

Фиг. 10 показывает поворотную колосниковую решетку согласно фиг. 9 в состоянии частичной очистки поворотной колосниковой решетки в режиме поддержания пламени,

Фиг. 11 показывает поворотную колосниковую решетку согласно фиг. 9 в состоянии полной очистки, которая выполняется, предпочтительно, во время простоя установки,

Фиг. 12 показывает подробный вид в разрезе согласно фиг. 2,

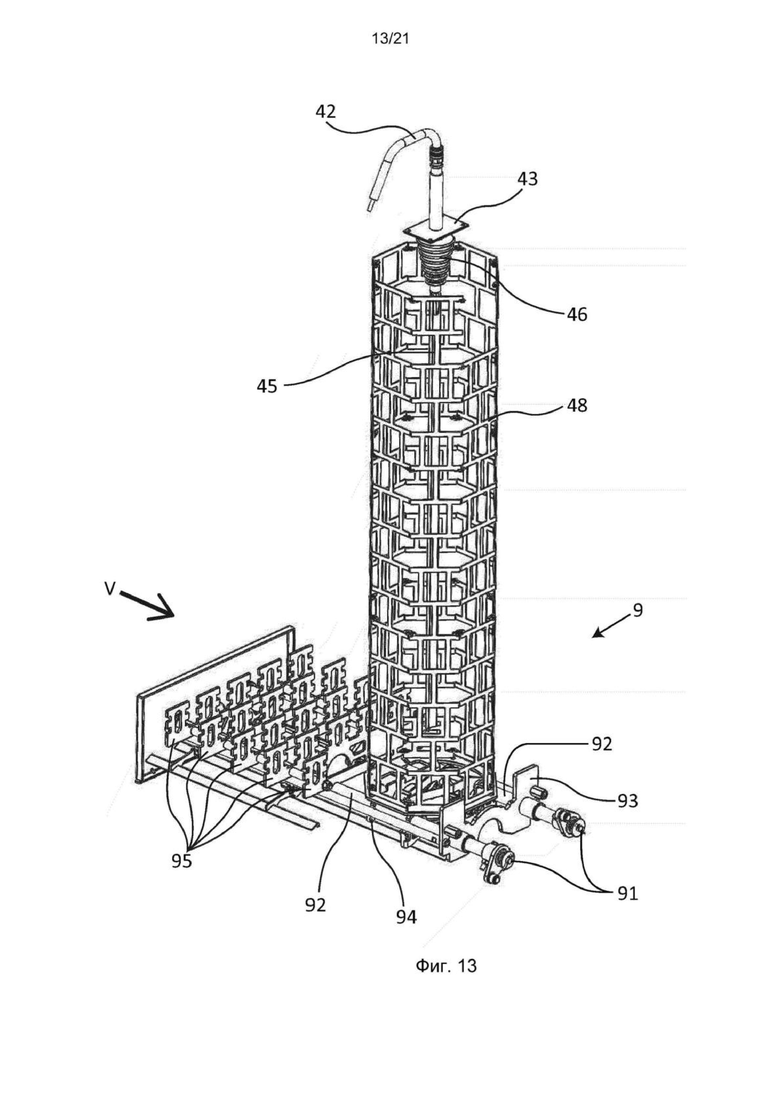

Фиг. 13 показывает устройство очистки, с помощью которого как теплообменник, так и фильтровальное устройство согласно фиг. 2 могут очищаться автоматически,

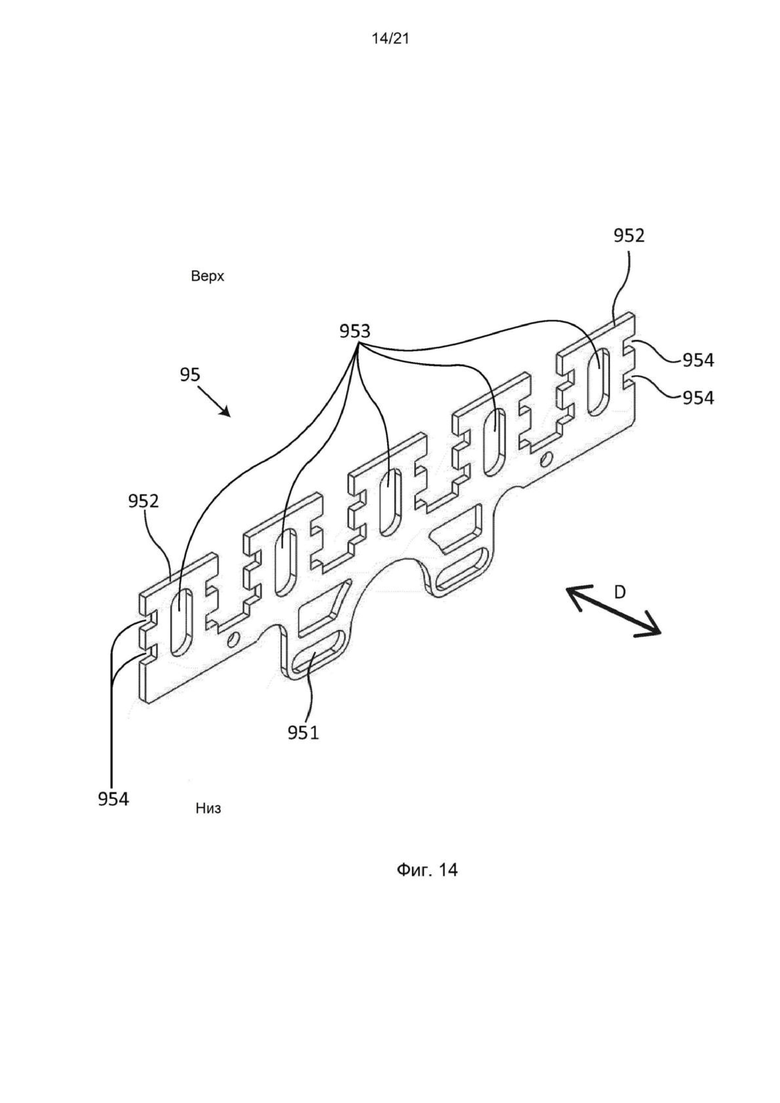

Фиг. 14 показывает крепление завихрителя в незащищенном и увеличенном виде,

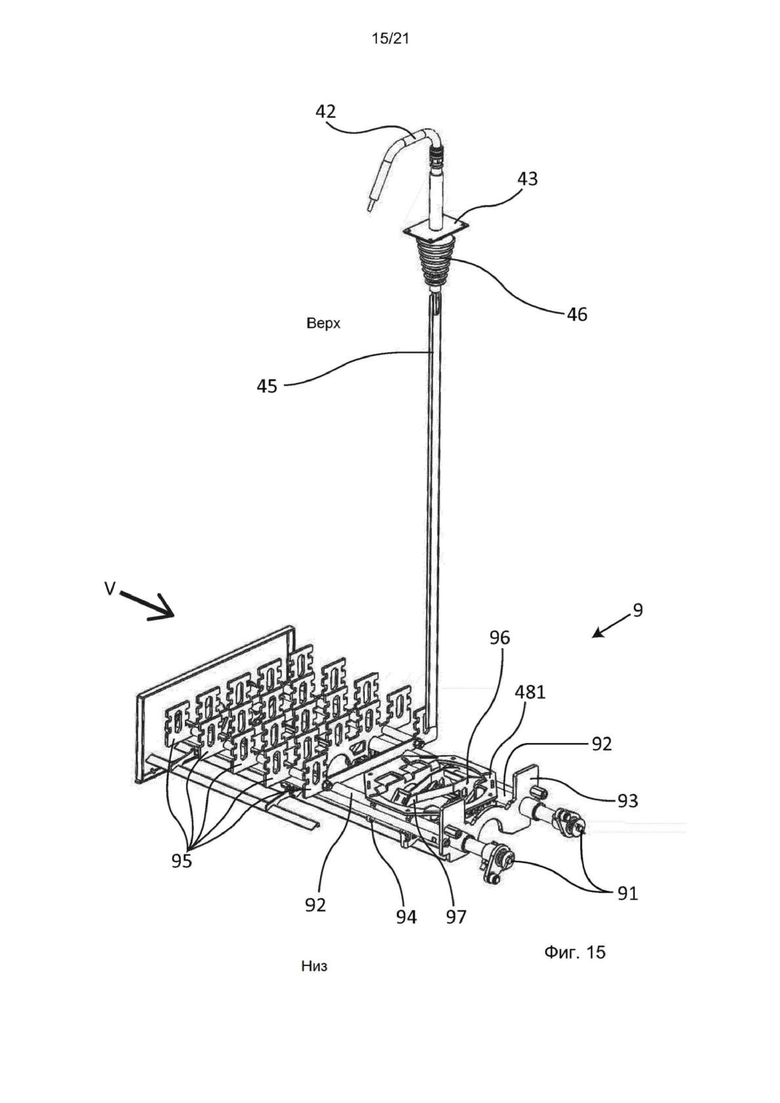

Фиг. 15 показывает механизм очистки в первом состоянии, причем как держатели завихрителей согласно фиг. 14, так и держатель клетки находятся в нижнем положении,

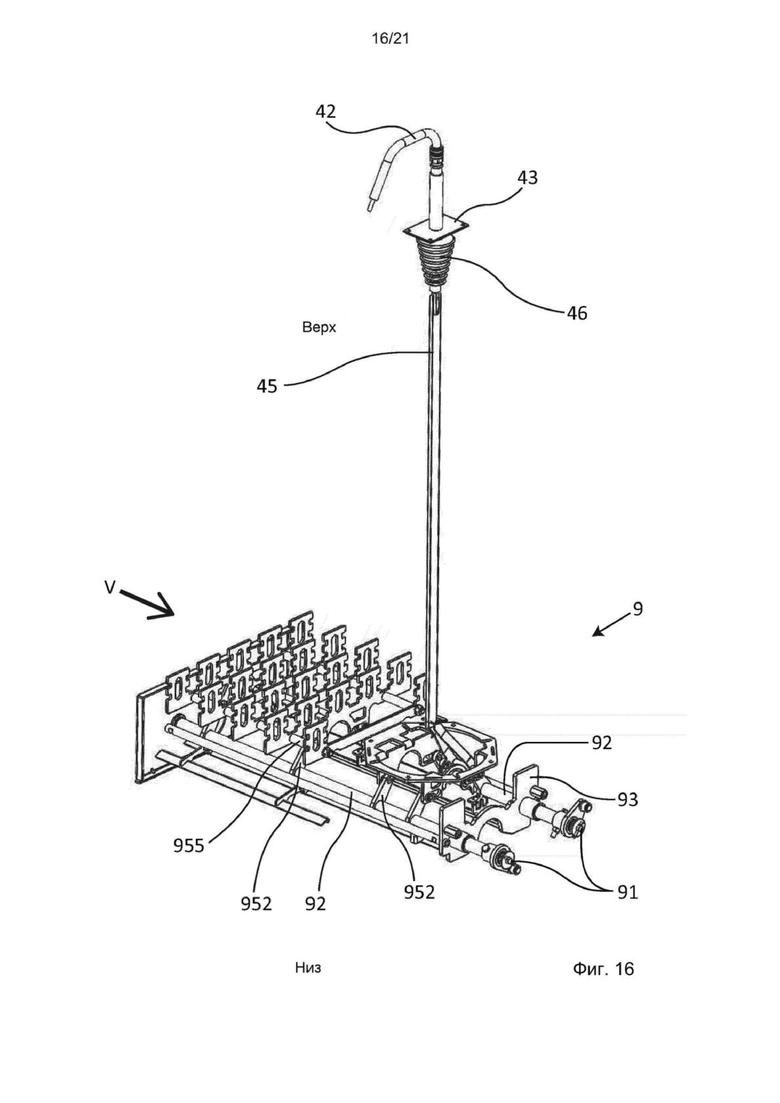

Фиг. 16 показывает механизм очистки во втором состоянии, причем как держатели завихрителей согласно фиг. 14, так и держатель клетки находятся в верхнем положении,

Фиг. 17 показывает расположенный отдельно механизм измерения высоты горящего слоя с язычком уровня топлив,

Фиг. 18 показывает подробный вид язычка уровня топлива,

Фиг. 19 показывает вид горизонтального сечения через топочную камеру на высоте сопел вторичного воздуха,

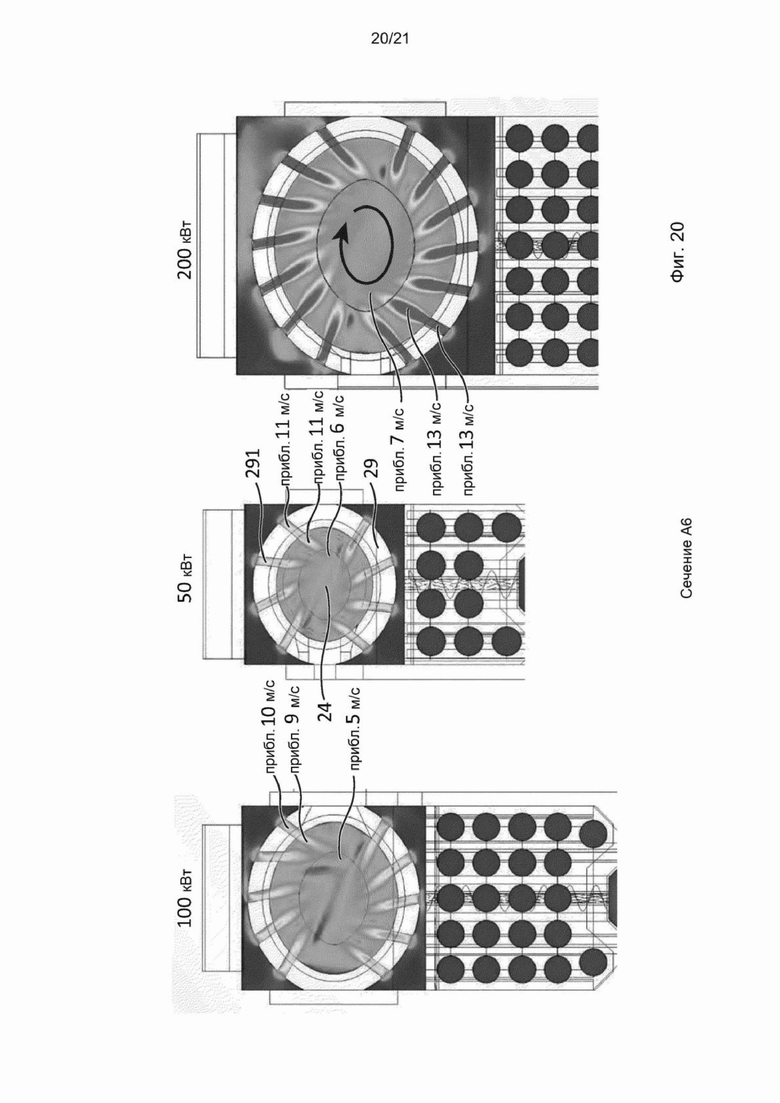

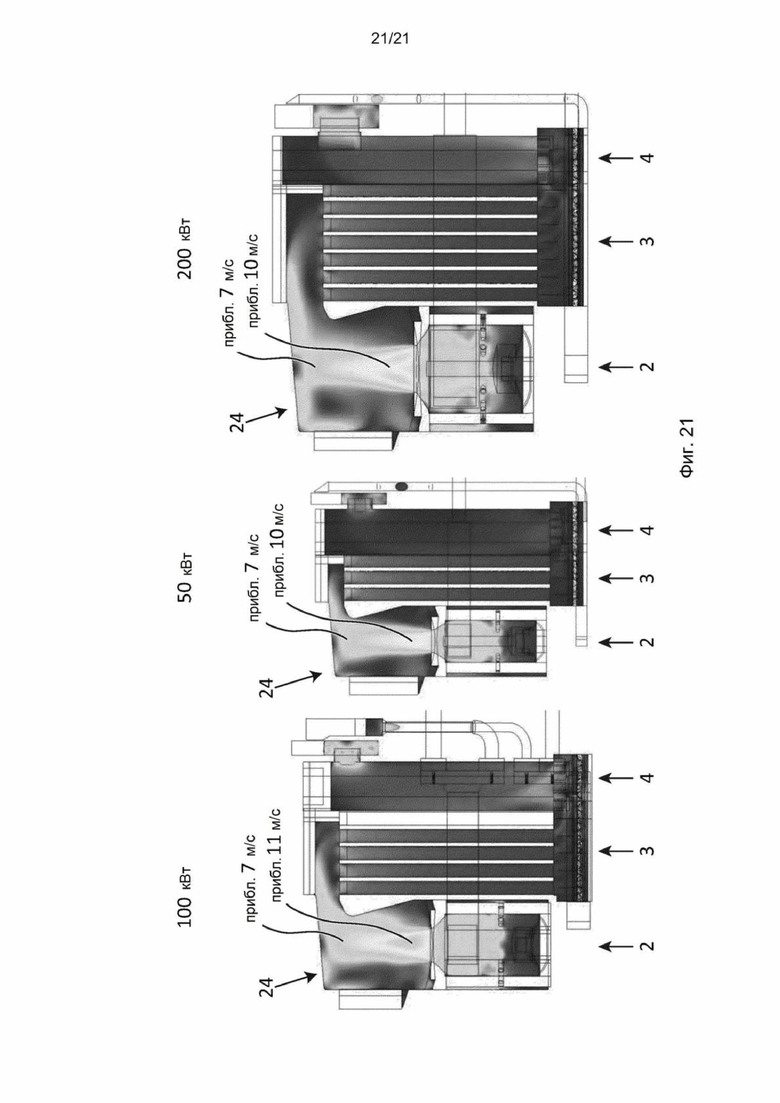

Фиг. 20 показывает три вида горизонтальных поперечных сечений для разных размеров котла через отопительную установку на биомассе вдоль линии сечения SL1 согласно фиг. 1 с данными по распределению потоков в этом сечении,

Фиг. 21 показывает три вида вертикальных поперечных сечений для разных расчетных параметров через отопительную установку на биомассе вдоль линии сечения SL1 согласно фиг. 1 с данными по распределениям потоков в этом поперечном сечении.

Описание приводимых в качестве примеров вариантов осуществления

В дальнейшем, исключительно в качестве примеров раскрыты разные варианты осуществления настоящего раскрытия со ссылкой на прилагаемые чертежи. Однако варианты осуществления и использованные в них понятия не должны служить ограничению настоящего раскрытия определенными вариантами осуществления, и они должны интерпретироваться так, что они содержат разные изменения, эквиваленты и/или альтернативы согласно вариантам осуществления настоящего раскрытия.

Если в описании должны были использоваться общие понятие для показанных на фигурах признаков или элементов, то предполагается, что для специалиста на фигурах раскрываются не только специальные признаки или элементы, но и общие технические решения.

В отношении описания фигур, на отдельных фигурах могут использоваться одинаковые ссылочные обозначения, чтобы делать ссылки на похожие или технически соответствующие элементы. Помимо этого, для наглядности на отдельных подробных видах или видах в сечении могут быть представлены больше элементов или признаков со ссылочными обозначениями, чем на общих видах. При этом следует исходить из того, что эти элементы или признаки также соответственно раскрыты на общих видах, даже если они там явно не приведены.

Следует понимать, что единственная форма существительного, которая соответствует предмету, может включать в себя один или несколько предметов, если только соответствующий контекст не указывает однозначно на что-то другое.

В настоящем раскрытии выражение, такое как "А или Б", "по меньшей мере одно из А и/или Б" или "одно или более из А и/или Б" может включать в себя все возможные комбинации совместно приведенных признаков. Выражения, такие как "первый", "второй", "первичный" или "вторичный", которые здесь используются, могут представлять разные элементы независимо от их последовательности и/или значения и не ограничивают соответствующие элементы. Если описывается, что элемент (например, первый элемент) "функционально" или "коммуникативно" связан или соединен с другим элементом (например, вторым элементом), то элемент может непосредственно связываться с другим элементом или связываться с другим элементом через другой элемент (например, третий элемент).

Использованное в данном раскрытии выражение "сконфигурирован, чтобы" (или "выполнен") может быть, например, заменено на "пригоден для", "пригоден, чтобы", "приспособлен к", "сделан для", "способен к" в зависимости от технических возможностей. Факультативно, в определенной ситуации выражение "устройство сконфигурировано, чтобы" или "выполнено, чтобы" может означать, что устройство может работать вместе с другим устройством или компонентом или может выполнять соответствующую функцию.

Все данные о размерах, которые указаны в "мм" следует понимать как диапазон размеров ± 1 мм вокруг указанного значения, если явно не указаны другие допуски или другие диапазоны. Все данные о размерах или величинах указаны только для примера.

Следует заметить, что настоящие отдельные аспекты, например поворотная колосниковая решетка, топочная камера или фильтровальное устройство отдельно или раздельно от отопительной установки на биомассе раскрыты здесь в качестве отдельных частей или отдельных устройств. Следовательно, специалисту понятно, что здесь также отдельные аспекты или части установок раскрыты сами по себе. В данном случае отдельные аспекты или части установки, прежде всего, раскрыты в обозначенных скобками подразделах. Предусмотрено, что эти отдельные аспекты также могут быть предметом претензий.

Помимо этого, для наглядности на фигурах не всегда отдельно обозначены все признаки и элементы, прежде всего, если они повторяются. Более того, элементы и признаки, смотря по обстоятельствам, обозначаются для примера. Тогда аналогичные или одинаковые элементы следует понимать как таковые.

(Отопительная установка на биомассе)

На фиг. 1 показан трехмерный общий вид отопительной установки 1 на биомассе согласно приведенному в качестве примера варианту осуществления изобретения.

Стрелка V на фигурах обозначает вид спереди установки 1, а стрелка S на фигурах обозначает вид сбоку установки 1.

Отопительная установка 1 на биомассе имеет котел 11, который опирается на основание 12 котла. Котел 11 имеет корпус 13 котла, например, из листовой стали.

В передней части котла 11 находится устройство 2 для сжигания (не показано), которое может быть доступно через первое отверстие для технического обслуживания с крышкой 21. На держателе 22 механизма поворота для поворотной колосниковой решетки 25 (не показана) закреплен механизм 23 поворота, с помощью которого движущиеся силы могут передаваться на подшипниковую ось 81 поворотной колосниковой решетки 25.

В средней части котла 11 находится теплообменник 3 (не показан), который может быть доступен сверху через второе отверстие для технического обслуживания с крышкой 31.

В задней части котла 11 находится факультативное фильтровальное устройство 4 (не показано) с электродом 44 (не показан), который подвешен с помощью изолированного держателя 43 электрода и на который через линию 42 питания электрода подается напряжение. Отработавший газ отопительной установки 1 на биомассе отводится через выходной патрубок 41 отработанных газов, который располагается по потоку газов после фильтровального устройства 4. Здесь может быть предусмотрен вентилятор.

За котлом 11 предусмотрено рециркулирующее устройство 5, которое рециркулирует часть отработавших газов через каналы 51, 53 и 54 и заслонки 52 для охлаждения процесса сжигания и повторного использования при процессе сжигания.

Помимо этого, отопительная установка 1 на биомассе имеет устройство 6 подачи топлива, с помощью которого топливо контролируемым образом транспортируется в топочное устройство 2 в первичную зону 26 сжигания сбоку на поворотную колосниковую решетку 25. Устройство 6 подачи топлива имеет лопастной дозатор 61 с патрубком 65 подвода топлива, причем лопастной дозатор 61 имеет приводной двигатель 66 с электроникой управления. Приводимая в движение приводным двигателем 66 ось 62 приводит в движение механизм 63 передачи, который может приводить в движение (не показанный) шнековый транспортер 67 топлива, так что топливо подается в подводящем канале 64 топлива к топочному устройству 2.

В нижней части отопительной установки 1 на биомассе предусмотрено устройство 7 отвода золы, которое имеет шнековый транспортер 71 отвода золы в канале отвода золы, который приводится в движение двигателем 72.

На фиг. 2 показан вид в сечении через отопительную установку 1 на биомассе согласно фиг. 1, которое выполнено вдоль линии SL1 и которое показано при рассмотрении с бокового вида S. На соответствующей фиг. 3, которая показывает то же сечение, что и фиг. 2, для наглядности схематически показаны потоки дымового газа и проточные сечения. Относительно фиг. 3 следует заметить, что отдельные области по сравнению фиг. 2 показаны затемненными. Это служит только наглядности фиг. 3 и видимости стрелок S5, S6 и S7 потоков.

Слева направо на фиг. 2 предусмотрены устройство 2 для сжигания, теплообменник 3 и (факультативное) фильтровальное устройство 4 котла 11. Котел 11 опирается на основание 12 котла и имеет многостенный корпус 13 котла, в котором может циркулировать вода или другая текучая теплообменная среда. Для подвода и отвода теплообменной среды предусмотрены устройство 14 циркуляции воды с насосом, вентилями, трубопроводами и т.п.

Устройство 2 для сжигания имеет топочную камеру 24, в которой, по сути, происходит процесс сжигания топлива. Топочная камера 24 имеет описанную позднее более подробно многоэлементную поворотную колосниковую решетку 25, на которой находятся топливо 28. Многоэлементная поворотная колосниковая решетка 25 расположена с возможностью поворота посредством нескольких подшипниковых осей 81.

Помимо этого, ссылаясь на фиг. 2, первичная зона 26 сжигания топочной камеры 24 окружена кирпичами 29 топочной камеры, причем кирпичи 29 топочной камеры определяют геометрию первичной зоны 26 сжигания. Поперечное сечение первичной зоны 26 сжигания (например) вдоль горизонтальной линии сечения А1 является по существу овальным (например, 380 мм ± 60 мм × 320 мм ± 60 мм, при этом следует отметить, что некоторые из вышеупомянутых комбинаций величин также могут давать овальное поперечное сечение). Стрелка S1 схематически показывает поток из сопла 291 вторичного воздуха, причем этот поток (он показан чисто схематически) имеет индуцированную соплами 291 вторичного воздуха закрутку, чтобы улучшить перемешивание дымовых газов.

При этом сопла вторичного воздуха 291 выполнены таким образом, что они вводят (предварительно нагретый посредством кирпичей 29 топочной камеры) вторичный воздух тангенциально в топочную камеру 24 с ее в этом месте овальным поперечным сечением (см. фиг. 19). За счет этого возникает вихревой или закрученный поток S1, который приблизительно в виде спирали протекает вверх. Другими словами, образуется протекающий вверх и вращающийся вокруг вертикальной оси спиральный поток.

Кирпичи 29 топочной камеры образуют внутреннюю облицовку первичной зоны 26 сжигания, накапливают тепло и непосредственно подвергаются действию огня. За счет этого кирпичи 29 топочной камеры также защищают другие материалы топочной камеры 24, например чугун, от прямого воздействия пламени топочной камеры. Кирпичи 29 топочной камеры, предпочтительно, соотнесены с формой колосниковой решетки 25. Помимо этого, кирпичи 29 топочной камеры имеют сопла 291 вторичного воздуха или сопла рециркуляции, которые рециркулируют дымовой газ в первичную зону 26 сжигания для повторного участия в процессе сжигания и, прежде всего, для охлаждения по мере необходимости. При этом сопла 291 вторичного воздуха направлены не на центр первичной зоны сжигания, а ацентрически, чтобы вызывать закручивание потока в первичной зоне 26 сжигания (то есть закрученный и вихревой поток, которые будет более подробно разъяснен ниже). Кирпичи 29 топочной камеры будут более подробно описаны ниже. На входе котельных труб предусмотрена изоляция 311. Овальная форма первичной зоны 26 сжигания (и сопла), а также длина и положением сопел 291 вторичного воздуха, предпочтительно, способствуют образованию и поддержанию завихренного потока, предпочтительно, до перекрытия топочной камеры 24.

Вторичная зона 27 сжигания примыкает или на высоте сопел 291 топочной камеры (при рассмотрении функционально или теплотехнически) или на высоте сопла 203 топочной камеры (при рассмотрении чисто структурно или конструктивно) к первичной зоне 26 сжигания топочной камеры 26 и задает радиационную часть топочной камеры 26. В радиационной части образовавшийся при сжигании дымовой газ отдает свою тепловую энергию главным образом посредством теплового излучения, прежде всего, к теплообменной среде, которая находится в обеих левых камерах 38.

Соответствующие потоки дымового газа показаны на фиг. 3 посредством стрелок S2 и S3 чисто для примера. Эти вихревые течения, смотря по обстоятельствам, включают в себя небольшие обратные потоки или другие турбулентности, которые представлены посредством чисто схематических стрелок S2 и S3. Однако основной принцип проявления потоков в топочной камере 24, исходя из стрелок S2 и S3, является для специалиста понятным или вычисляемым.

Вызванные посредством подачи вторичного воздуха через сопла в изолированной или ограниченной топочной камере 24 образуются ярко выраженные закрученные, вращательные или вихревые потоки (см. фиг. 20 для начала вихревых потоков на высоте вторичных сопел 291). При этом, прежде всего, овальная геометрия топочной камеры 24 способствует тому, что вихревые потоки могут развиваться без помех или оптимально.

После выхода из сопла 203, которое еще раз сводит в пучок эти вихревые потоки, проявляются имеющие форму пламени свечи вращательные потоки S2 (см. также фиг. 21), которые, предпочтительно, могут достигать перекрытия 204 топочной камеры, за счет чего лучше используется имеющееся в распоряжении пространство топочной камеры 24. При этом вихревые потоки концентрируются в середине А2 точной камеры и идеально используют объем вторичной зоны 27 сжигания. Помимо этого, сужение, которое создает сопло 203 для вихревых потоков, уменьшает вращательный потоки, за счет чего создаются турбулентности для улучшения перемешивания смеси "воздух - дымовой газ". То есть за счет сужения или сокращения посредством сопла 203 топочной камеры происходит поперечное перемешивание. Впрочем, вращательный импульс потоков, по меньшей мере, частично сохраняется также над соплом 203 топочной камеры, что поддерживает распространение потоков до перекрытия 204 топочной камеры.

Следовательно, сопла 291 вторичного воздуха встроены в эллиптическое или овальное поперечное сечение топочной камеры 24 так, что они из-за их длины и их ориентации индуцируют вихревые потоки, которые приводят во вращение смесь "дымовой газ вторичный воздух" и за счет этого делают возможным (еще раз улучшенное посредством комбинации с расположенной над ними сопла 203 топочной камеры) полное сжигание при минимальном избытке воздуха и, следовательно, максимальный коэффициент полезного действия. Это также показано на фиг. 19-21.

При этом подвод вторичного воздуха выполнен так, что он охлаждает горячие кирпичи 29 топочной камеры посредством их обтекания, и вторичный воздух в свою очередь сам подогревается, вследствие чего скорость выгорания дымовых газов возрастает и обеспечивается полнота выгорания даже при экстремальной низкой загрузке (например, 30% номинальной нагрузки).

Первое отверстие 21 для технического обслуживания изолировано изолирующим материалом, например вермикулитом. Данная зона 27 вторичного сжигания выполнена так, что обеспечивается выгорание дымового газа. Специальное геометрическое выполнение зоны 27 вторичного сжигания будет более подробно отписано позднее.

После зоны 27 вторичного сжигания дымовой газ течет в теплообменное устройство 3, которое имеет пучок предусмотренных параллельно друг другу котельных труб 32. В котельных трубах 32 дымовой газ течет вниз, как на фиг. 3 показано стрелкой S4. Эту часть потока можно также обозначить как конвективная часть, поскольку отдача тепла дымового газа происходит по существу на стенках котельных труб посредством принудительной конвекции. За счет вызванных в котле 11 градиентов температуры в теплообменной среде, например в воде, устанавливается естественная конвекция воды, которая способствует перемешиванию котельной воды.

В котельных трубах 32 расположены пружинные завихрители 36 и спиральные или ленточные завихрители 37, чтобы улучшить эффективность теплообменного устройства 4. Это будет более подробно отписано позднее.

Выход котельных труб 32 оканчивается через вход 34 или впуск поворотной камеры в поворотной камере 35. В случае если фильтровальное устройство 4 не предусмотрено, дымовой газ снова отводится вверх в котел 11. Другой случай факультативного фильтровального устройства 4 показан на фиг. 2 и фиг. 3. При этом дымовой газ после поворотной камеры 35 снова вводится вверх в фильтровальное устройство 4 (см. стрелки S5), которое в данном случае для примера является электростатическим фильтровальным устройством 4. При этом на входе 44 фильтровального устройства 4 могут быть предусмотрены заслонки потока, которые выравнивают втекание дымового газа в фильтр.

Электростатические пылевые фильтры, или называемые также электроочистителями, являются устройствами для осаждения частиц из газов, которые основаны на электростатическом принципе. Эти фильтровальные устройства используются, прежде всего, для электрической очистки отработанных газов. У электрофильтров частицы пыли электрически заряжаются посредством коронного разряда коронирующего электрода и притягиваются к противоположно заряженному электроду (осадительному электроду). Коронный разряд происходит на подходящем для этого заряженном высоковольтном электроде (называемом также коронирующий электродом) внутри электрофильтра. Предпочтительно, электрод покрыт выступающими остриями и возможно выполнен с острыми ребрами, так как там плотность силовых полей и, тем самым, электрическая напряженность поля наибольшая и, следовательно, содействующая коронному разряду. Противоположный электрод (осадительный электрод) обычно состоит из заземленного участка дымохода, который размещен вокруг электрода. Степень очистки электрофильтра зависит, прежде всего, от времени пребывания отработанного газа в фильтровальной системе и напряжения между коронирующий и осадительным электродами. Необходимое для этого выпрямленное высокое напряжение обеспечивается устройством выработки высокого напряжения (не показано). Установка выработки высокого напряжения и держатель для электрода следует защищать от пыли и приводящего к повреждениям использования, чтобы избежать нежелательных токов утечки и продлить срок службы установки 1.

Как показано на фиг. 2, стержнеобразный электрод 45 (который, предпочтительно, выполнен в виде продолговатой, пластинчатой стальной пружины, см. фиг. 15) удерживается примерно в центре имеющего приблизительно форму дымовой трубы внутреннего пространства фильтровального устройства 4. Электрод 45 состоит, по меньшей мере, по существу из высококачественной пружинной стали или хромовой стали и удерживается держателем 43 электрода через высоковольтный изолятор, то есть изоляцию 46 электрода.

(Коронирующий) электрод 45 свисает с возможностью колебания вниз во внутреннее пространство фильтровального устройства 4. При этом электрод 45 может, например, колебаться туда и обратно поперек продольной оси электрода 45.

Клетка 48 одновременно служит в качестве противоэлектрода и в качестве механизма очистки для фильтровальной установки 4. Клетка 48 соединена с потенциалом массы или потенциалом земли. За счет имеющейся разности потенциалов протекающий через фильтровальное устройство 4 отработанный газ (см. стрелки S6) фильтруется, как описано выше. В случае очистки фильтровального устройства 4 электрод 45 обесточивается. Предпочтительно, клетка 48 имеет восьмиугольный постоянный профиль поперечного сечения, что, например, позволяет понять вид фиг. 13. Предпочтительно, клетка 48 при изготовлении может быть вырезана с помощью лазера.

Дымовой газ после выхода из теплообменника 3 течет через поворотную камеру 34 во вход 44 фильтровального устройства 4.

При этом (факультативное) фильтровальное устройство 4 предусмотрено факультативно полностью интегрировано встроенным в котел 11, за счет чего обращенная к теплообменнику 3 и омываемая теплообменной средой поверхность стенки используется также для теплообмена в направлении от фильтровального устройства 4 к теплообменнику, за счет чего эффективность установки 1 еще раз улучшается. За счет этого, по меньшей мере, часть стенки фильтровального устройства 4 может омываться теплообменной средой, за счет чего, по меньшей мере, часть этой стенки охлаждается котельной водой.

На выходе 47 фильтра отработанный газ вытекает из фильтровальной установки 4, как указано посредством стрелок S7. После выхода из фильтра часть отработанных газов через рециркулирующее устройство 5 снова подводится к первичной зоне 26 сжигания. И это будет более подробно разъяснено ниже. Оставшаяся часть отработанных газов направляется через выход 41 отработанных газов из котла 11.

Устройство 7 отвода золы расположено в нижней части котла 11. Через шнековый транспортер 71 отвода золы осажденная и выпавшая, например, из топочной камеры 24, котельных труб 32 и фильтровального устройства зола транспортируется из котла 11 сбоку.

Топочная камера 24 и котел 11 этого варианта осуществления изобретения рассчитывались посредством CFD-моделирования. Помимо этого, были проведены практические эксперименты, чтобы подтвердить CFD-моделирование. Исходной точкой рассуждений были вычисления для 100-киловаттного котла, причем, однако, был предусмотрен диапазон мощности от 20 до 500 кВт.

CFD-моделирование (цифровая механика потоков) является пространственно и временно разделенным моделированием течений и процессов теплопроводности. При этом процессы течения могут быть ламинарными и/или турбулентными, возникать сопровождаемыми химическими процессами или речь может идти о многофазных системах. Таким образом, CFD-моделирования являются хорошо пригодными в качестве инструмента проектирования и оптимизации. В отношении настоящего изобретения CFD-моделирования использовались, чтобы оптимизировать газодинамические параметры так, что решаются приведенные выше задачи изобретения. Прежде всего, в результате решающим образом посредством CFD-моделирования и также посредством соответствующих практических экспериментов были определены механическое выполнение и габариты котла 11, топочной камеры 24, сопел 291 вторичного воздуха и сопел 203 топочной камеры. Результаты моделирования основываются на моделирования течения с учетом теплопередачи. Примеры результатов таких CFD-моделирований представлены на фиг. 20 и фиг. 21.

Приведенные выше составные части отопительной установки 1 на биомассе и котла 11, которые являются результатами CFD-моделирований, будут более подробно описаны ниже.

(Топочная камера)

Выполнение формы топочной камеры имеет значение, чтобы иметь возможность соблюдать требования согласно задачам. За счет выполнения формы или геометрии топочной камеры должны быть достигнуты наиболее хорошее турбулентное перемешивание и гомогенизация потоков по поперечному сечению канала дымового газа, минимизация объема сжигания, а также уменьшение избытка воздуха и рециркуляционного отношения (экономичность, эксплуатационные затраты), уменьшение выбросов СО и СхНх, выбросов NOx, выбросов пыли, уменьшение локальных температурных максимумов (образование накипи и зашлакование), а также уменьшение локальных максимумов скорости дымового газа (воздействие на материал и эрозия).

Фиг. 4, которая является частичным видом фиг. 2, и фиг. 5, которая является видом в сечении через котел 11 вдоль вертикальной линии сечения А2, представляют геометрию топочной камеры, которая удовлетворяет названным выше требования к отопительной установке на биомассе в широком диапазоне мощности, например, от 20 до 500 кВт. Помимо этого, линия вертикального сечения А2 может пониматься как средняя или центральная ось овальной топочной камеры 24.

Указанные на фиг. 3 и фиг. 4 и полученные посредством CFD-вычислений и практических экспериментов размеры при приведенном в качестве примера котле мощностью приблизительно 100 кВт, в частности, следующие:

BK1=172 мм ± 40 мм, предпочтительно ± 17 мм,

BK2=300 mm ± 50 mm, предпочтительно ± 30 mm,

BK3=430 mm ± 80 mm, предпочтительно ± 40 mm,

BK4=538 mm ± 80 mm, предпочтительно ± 50 mm,

BK5=(BK3 - BK2)/2 = например, 65 mm ± 30 mm, предпочтительно ± 20 mm,

BK6=307 mm ± 50 mm, предпочтительно ± 20 mm,

BK7=82 mm ± 20 mm, предпочтительно ± 20 mm,

BK8=379 mm ± 40 mm, предпочтительно ± 20 mm,

BK9=470 mm ± 50 mm, предпочтительно ± 20 mm,

BK10=232 mm ± 40 mm, предпочтительно ± 20 mm,

BK11=380 mm ± 60 mm, предпочтительно ± 30 mm,

BK12=460 mm ± 80 mm, предпочтительно ± 30 mm.

С помощью этих значений в данном случае оптимизируются как геометрии первичной зоны 26 сжигания, так и вторичной зоны 27 сжигания топочной камеры. Указанные диапазоны размеров являются диапазонами, с помощью которых требования выполняются (приблизительно) так же, как с указанными точными значениями.

Предпочтительно, при этом геометрия камеры первичной зоны 26 сжигания и топочной камеры 24 (или внутренний объем первичной зоны 26 сжигания топочной камеры 24) определяются с помощью основных параметров:

Объем с овальной горизонтальной основной поверхностью с размерами 380 мм ± 60 мм (предпочтительно ± 30 мм) × 320 мм ± 60 мм (предпочтительно ± 30), а также высотой 538 мм ± 80 мм (предпочтительно ± 50 мм).

Приведенные выше данные о размерах могут быть масштабированы в их отношении относительно друг друга и найти применение к котлам другой мощности (например, 50 кВт или 200 кВт).

В качестве развития этого, определенный выше объем может иметь верхнее отверстие в форме сопла 203 топочной камеры, которое предусмотрено во вторичной зоне 27 сжигания топочной камеры 24, которая имеет выступающий во вторичную зону 27 сжигания скос 202 топочной камеры, который, предпочтительно, содержит теплообменную среду 38. Скос 202 топочной камеры суживает поперечное сечение вторичной зоны 27 сжигания. При этом скос 202 топочной камеры предусмотрен под углом k по меньшей мере 5%, предпочтительно под углом k по меньшей мере 15%, и еще более предпочтительно под углом к по меньшей мере 19%, относительно мнимого предусмотренного горизонтальным или прямым перекрытия Н топочной камеры (см. штриховую горизонтальную линию Н на фиг. 4).

Помимо этого, перекрытие 204 топочной камеры также предусмотрено наклоненным вверх в направлении входа 33. Таким образом, топочная камера 24 во вторичной зоне 27 сжигания имеет перекрытие 204 топочной камеры, которое предусмотрено наклонным вверх в направлении входа 33 теплообменника 3. Это перекрытие 204 топочной камеры простирается в сечении согласно фиг. 2, по меньшей мере, по существу прямо или прямолинейно и наклонно. Угол наклона прямого или ровного перекрытия 204 топочной камеры может составлять относительно (мнимой) горизонтали, предпочтительно, от 4 до 15 градусов.

С помощью перекрытия 204 топочной камеры предусмотрен другой скос (перекрытия) в топочной камере 24 перед входом 33, который со скосом 202 топочной камеры образует воронку. Эта воронка поворачивает направленный вверх закрученный или вихревой поток в сторону и отводит этот поток приблизительно в горизонталь. По причине уже турбулентного направленного вверх потока и воронкообразной формы перед входом 33 обеспечивается, что все трубы 32 теплообменника или котельные трубы 32 обтекаются равномерно, чем обеспечивается одинаково распределенное протекание дымового газа во всех котельных трубах 32. Это значительно оптимизирует переход тепла в теплообменнике 32.

При этом, прежде всего, комбинация вертикальных и горизонтальных скосов 203, 204 во вторичной зоне сжигания в комбинации в качестве геометрии втекания может достичь равномерного распределения дымового газа на конвективных котельных трубах.

Скос 202 топочной камеры служит гомогенизации потока S3 в направлении теплообменника 3 и, тем самым, обтеканию котельных труб 32. За счет этого вызывается наиболее равномерное распределение дымового газа по отдельным котельным трубам, чтобы оптимизировать там переход тепла.

В деталях комбинация скосов с поперечным сечением входа котла поворачивает поток дымового газа так, что происходит наиболее равномерное распределение потока дымового газа или объемного расхода по соответствующим котельным трубам 32.

Согласно уровню техники часто бывают топочные камеры с прямоугольной или полигональной топочной камерой и соплом, однако при этом неправильная форма топочной камеры и сопла, а также их совместное действие представляют дополнительное препятствие для равномерного распределения воздуха и хорошего смешения воздуха и топлива и, таким образом, хорошего выгорания, как было понято в данном случае. Прежде всего, при угловатой геометрии топочной камеры возникают линии потока или предпочтительные потоки, которые неблагоприятно приводят к неравномерному обтеканию труб 32 теплообменника.

Поэтому в данном случае топочная камера 24 предусмотрена без мертвых углов или без мертвых кромок.

Таким образом, в данном случае было обнаружено, что геометрия топочной камеры (и всего протекания потока в котле) играет решающую роль при соображениях в отношении оптимизации отопительной установки на биомассе. Поэтому (отказываясь от придания обычных прямоугольных или многоугольных или чисто цилиндрических форм) были выбраны описанные здесь овальная или круглая основная геометрия без мертвых углов. Помимо этого, была оптимизирована также эта основная геометрия топочной камеры и ее конструкция с указанными выше размерами / диапазонами размеров. При этом эти размеры / диапазоны размеров выбираются так, что, прежде всего, также могут сжигаться разные топлива (пеллеты и щепа) с разным качеством (например, с разным содержанием воды) с очень высоким коэффициентом полезного действия. Это выявили практические испытания и CFD-моделирования.

Прежде всего, первичная зона 26 сжигания топочной камеры 24 может включать в себя объем, который, предпочтительно, по внешнему периметру имеет овальное или приблизительно круглое горизонтальное поперечное сечение (такое поперечное сечения для примера обозначено посредством А1). Помимо этого, это горизонтальное поперечное может, предпочтительно, представлять базовую поверхность первичной зоны 26 сжигания топочной камеры 24. Над указанной посредством двойной стрелки BK4 высотой топочная камера 24 может иметь приблизительно остающееся постоянным поперечное сечение. Таким образом, первичная зона 24 сжигания может иметь приблизительно овально-цилиндрический объем. Предпочтительно, боковые стенки и базовая поверхность (колосниковая решетка) первичной зоны 26 сжигания располагаются перпендикулярно относительно друг друга. При этом описанные выше скосы 203, 204 могут быть совместно предусмотрены в качестве стенок топочной камеры 24, причем скосы 203, 204 образуют воронку, которая оканчивается во входе 33 теплообменника 3 и имеет там минимальное поперечное сечение.

Выше используется понятие "приблизительно", поскольку, разумеется, могут иметься отдельные надрезы, конструктивно обусловленные отклонения или небольшие асимметрии, например, при переходах отдельных кирпичей 29 топочной камеры друг в друга. Однако эти незначительные отклонения газодинамически играют только второстепенную роль.

Горизонтальное поперечное сечение топочной камеры 24 и, прежде всего, первичной зоны 26 сжигания топочной камеры 24, предпочтительно, также может быть выполнено правильным. Помимо этого, горизонтальное поперечное сечение топочной камеры 24 и, прежде всего, первичной зоны 26 сжигания топочной камеры 24 может быть, предпочтительно, правильным (и/или симметричным) эллипсом.

Помимо этого, горизонтальное поперечное сечение (внешний периметр) первичной зоны 26 сжигания может быть выполнено выше определенной высоты (например, 20 см) постоянным.

За счет этого в данном случае предусмотрена овально-цилиндрическая первичная зона 26 топочной камеры 24, которая согласно CFD-моделированиям делает возможным заметно более равномерное и лучшее распределение воздуха в топочной камере 24, чем у прямоугольных топочных камер согласно уровню техники. Помимо этого, отсутствующие мертвые пространства предотвращают существование зон в топочной камере с плохим протеканием воздуха, что повышает эффективность и снижает шлакообразование.

Также сопло 203 в топочной камере 24 выполнено в виде овального или по существу круглого сужения, чтобы дополнительно оптимизировать условия потока. Вышеописанная закрутка потока в первичной зоне 26, которая обусловлена специально разработанными согласно изобретению соплами 291 вторичного воздуха, приводит к направленному вверх приблизительно закрученному или спиральному движению потока, причем этому движению потока благоприятствуют также овальные или приблизительно круглые сопла, а не препятствуют ему как обычные прямоугольные сопла. Это оптимизированное сопло 203 сводит в пучок текущую вверх вращающуюся смесь "дымовой газ воздух " и обеспечивает лучшее перемешивание, сохранение завихренного потока во вторичной зоне 27 сжигания и, тем самым, полное сжигание. За счет этого также минимизируется необходимый избыток воздуха. Это улучшает процесс сжигания и повышает эффективность.

За счет этого, прежде всего комбинация описанных выше (и еще раз описанных ниже со ссылкой на фиг. 19) сопел 291 вторичного воздуха и индуцированных за счет этого завихренных потоков с оптимизированным соплом 203 служит сведению в пучок поднимающейся вверх вращающейся смеси "дымовой газ - воздух". Это обеспечивает, по меньшей мере, приблизительно полное сжигание во вторичной зоне 27 сжигания.

За счет этого завихренный или закрученный поток посредством сопла 203 сводится в пучок и направляется вверх, за счет чего этот поток распространяется вверх дальше, чем обычно для уровня техники. Это, как понятно специалисту из законов физики относительно вращающего импульса, имеет свою причину в принудительном уменьшении расстояния закрученного воздушного потока от оси вращения или центральной оси закрутки (см. аналогично физике эффекта пируэта).

Помимо этого, в настоящем случае движение потока во вторичной зоне 27 сжигания и из вторичной зоны 27 сжигания к котельным трубам 32 оптимизируется, как будет более подробно разъяснено ниже.

Скос 202 топочной камеры на фиг. 4, который можно также увидеть без ссылочных обозначений на фиг. 2 и фиг. 3 и на котором топочная камера 25 (или ее поперечное сечение), по меньшей мере, приблизительно линейно сужается снизу вверх, обеспечивает согласно CFD-вычислениям усреднение потока дымового газа в направлении теплообменного устройства 4, чем его эффективность может быть улучшена. При этом горизонтальная площадь поперечного сечения топочной камеры 25 от начала до конца скоса 202 топочной камеры сужается, предпочтительно, по меньшей мере на 5%. При этом скос 202 предусмотрен на стороне топочной камеры 25 к теплообменному устройству 4 и в месте максимального сужения предусмотрен закругленным. Согласно уровню техники параллельные или прямые стенки топочной камеры сужения не имеют (чтобы не препятствовать потоку дымового газа). К этому добавляется, отдельно или в комбинации, простирающееся наклонно к горизонтали вверх в направлении входа 33 перекрытие 204 топочной камеры, которое отводит завихренный поток во вторичной зоне 27 сжигания в сторону и при этом выравнивает ее распределение скоростей потока.

Втекание или отклонение потока дымового газа перед теплообменником с пучком труб выполнено так, что наилучшим образом предотвращается неравномерное натекание на трубы, чем могут поддерживаться низкими температурные максимумы в отдельных котельных трубах 32 и, тем самым, может улучшиться переход тепла в теплообменнике 4 (наилучшее использование поверхностей теплообменника). В результате эффективность теплообменного устройства 4 улучшается.

В подробном изложении газообразный объемный поток дымового газа через скошенную стенку 203 топочной камеры с постоянной скоростью (также в случае разных состояний сжигания) направляется к теплообменным трубам или котельным трубам 32. За счет скошенного перекрытия 204 топочной камеры этот эффект еще раз усиливается, причем вызывается эффект воронки. В результате возникает равномерное распределение тепла отдельных котельных труб 32 в отношении теплообменных поверхностей и, тем самым, улучшенное использование теплообменных поверхностей. Таким образом, температура отработавшего газа снижается, и коэффициент полезного действия повышается. При этом распределение потока, прежде всего на показанной на фиг. 3 индикаторной линии WT1, является заметно более равномерным, чем согласно уровню техники. Индикаторная линия WT1 представляет поверхность входа для теплообменника 3. Индикаторная линия WT3 указывает приведенную в качестве примера линию поперечного сечения через фильтровальное устройство 4, в котором поток настроен наиболее гомогенным или более или менее равномерно распределен через поперечное сечение котельных труб 32 (в частности, по причине заслонок потока на входе фильтровального устройства 4 и по причине геометрии поворотной камеры 35). Равномерное протекание через фильтровальное устройство 3 или последний дымоход котла минимизирует образование отдельных струй и за счет этого к тому же оптимизирует эффективность осаждения фильтровального устройства 4, а также переход тепла в отопительной установки на биомассе 1.

Помимо этого, в нижней части топочной камеры 25 на слое 28 топлива предусмотрено устройство 201 зажигания. Оно может вызывать начальное зажигание или повторное зажигания топлива. Устройство зажигания 201 может быть накальным зажигателем. Предпочтительно, устройство зажигания расположено неподвижно или перемещается в сторону горизонтально к месту ввода топлива.

Помимо этого, после выхода дымового газа из фильтровального устройства может быть (факультативно) установлен лямбда датчик (не показан). Посредством лямбда датчика устройство управления (не показано) может узнавать соответствующую теплотворную способность. Таким образом, лямбда датчик может обеспечивать идеальное отношение в смеси между топливом и подводом кислорода. Несмотря на разное качество топлива в результате являются достижимыми высокая эффективность и более высокий коэффициент полезного действия.

Показанный на фиг. 5 слой 28 топлива показывает грубое распределение топлива по причине подвода топлива с правой стороны на фиг.5.

Помимо этого, на фиг. 4 и фиг. 5 показано сопло 203 топочной камеры, в которой предусмотрена вторичная зона 27 сжигания и которое ускоряет и сводит в пучок поток дымового газа. За счет этого поток дымового газа лучше перемешивается и может более эффективно сгорать в зоне 27 дожигания или вторичной зоне 27 сжигания. Отношение площадей сопла 203 топочной камеры находится в диапазоне от 25% до 45%, однако, предпочтительно, составляет от 30% до 40% и, например для отопительной установки 1 на биомассе мощностью 100 кВт, идеальным образом, составляет 36% ± 1% (отношение измеренной входной площади к измеренной выходной площади сопла 203.

Следовательно, приведенные выше данные относительно геометрии топочной камеры первичной зоны 26 сжигания вместе с геометрией сопел 291 вторичного воздуха и сопла 203 представляют предпочтительный усовершенствованный вариант настоящего раскрытия.

(Кирпичи топочной камеры)

На фиг. 6 показан трехмерный вид в сечении (наклонно сверху) на первичную зону 26 сжигания, а также изолированную часть вторичной зоны 27 сжигания топочной камеры 24 с поворотной колосниковой решеткой 25 и, прежде всего, на особое выполнение кирпичей 29 топочной камеры. На фиг. 7 показано соответственно фиг. 6 изображение в разобранном виде кирпичей 29 топочной камеры. Виды согласно фиг. 6 и фиг. 7, предпочтительно, могут быть выполнены с приведенными выше размерами согласно фиг. 4 и фиг. 5. Однако это не является обязательным.

Стенка камеры первичной зоны 26 сжигания топочной камеры 24 предусмотрена с кирпичами 29 топочной камеры в модульной конструкции, что, помимо прочего, облегчает изготовление и техническое обслуживание. Техническое обслуживание облегчается, прежде всего, посредством возможности извлечения отдельных кирпичей 29 топочной камеры.

На опорных поверхностях 260 кирпичей 29 топочной камеры предусмотрены канавки 261 и выступы 262 для геометрического замыкания (на фиг. 6 для предотвращения избыточности на фигурах в качестве примера показаны только несколько из них) для создания механического и по существу герметичного соединения, чтобы в свою очередь предотвратить проникновение мешающего постороннего воздуха. Предпочтительно, по два, по меньшей мере, по существу симметричных кирпича топочной камеры (за исключением возможно отверстий для вторичного воздуха или рециркулируемого дымового газа) образуют полное кольцо. Помимо этого, три кольца, предпочтительно, уложены друг на друга штабелем, чтобы образовать овально-цилиндрическую или факультативно также, по меньшей мере, приблизительно круглую (последнее не показано) первичную зону 26 сжигания топочной камеры 24.

В качестве верхнего завершения предусмотрены три кирпича 29 топочной камеры, причем кольцеобразное сопло 203 поддерживается посредством двух крепежных кирпичей 264, которые надеты с геометрическим замыканием на верхнее кольцо 263. У всех опорных поверхностей 260 предусмотрены канавки 261 или для подходящих выступов 262 и/или для введения подходящего уплотнительного материала.

Крепежные кирпичи 264, которые выполнены, предпочтительно, симметрично, могут, предпочтительно, иметь наклоненный внутрь скос 265, чтобы облегчить сметание летучей золы на поворотную колосниковую решетку 25.

Нижнее кольцо 263 кирпичей 29 топочной камеры лежит на опорной пластине 251 поворотной колосниковой решетки 25. На нижней кромке между этим нижним кольцом 263 кирпичей 29 топочной камеры в увеличивающемся количестве осаждается зола, что самостоятельно и предпочтительно герметизирует этот переход при эксплуатации отопительной установки 1 на биомассе.

В среднем кольце кирпичей 29 топочной камеры предусмотрены отверстия для рециркуляционных сопел 291 или сопел 291 вторичного воздуха. При этом сопла 291 вторичного воздуха предусмотрены в кирпичах 29 топочной камеры, по меньшей мере, приблизительно на одинаковой (горизонтальной) высоте топочной камеры 24.

В настоящем случае предусмотрены три кольца из кирпичей 29 топочной камеры, так как это представляет самый эффективный путь изготовления и также технического обслуживания. Факультативно, могут быть также предусмотрены 2, 4 или 5 таких колец.

Кирпичи 29 топочной камеры состоят, предпочтительно, из высокотемпературного карбида кремния, вследствие чего они являются очень износостойкими.

Кирпичи 29 топочной камеры предусмотрены в виде фасонного кирпича. Кирпичи 29 топочной камеры отформованы так, что внутренний объем первичной зоны 26 сжигания топочной камеры 24 имеет овальное горизонтальное поперечное сечение, чем посредством эргономичного формообразования предотвращаются мертвые углы или мертвые пространства, через которые смесь "дымовой газ воздух " обычно протекает не оптимально, вследствие чего имеющееся там топливо сгорает не оптимально. По причине предложенного формообразования кирпичей 29 топочной камеры улучшается протекание через колосниковую решетку 25 первичного воздуха, который проходит через колосниковую решетку 25 также для распределения топлива, и беспрепятственного протекания завихренных потоков и, следовательно, улучшается эффективность сгорания.

Овальное горизонтальное поперечное сечение первичной зоны 26 сжигания предпочтительно, является центрально-симметричным и/или правильным овалом с минимальным внутренним диаметром BK3 и максимальным внутренним диаметром BK11. Эти размеры были результатом оптимизации первичной зоны 26 сжигания топочной камеры 24 посредством CFD-моделирования и практических испытаний.

(Поворотная колосниковая решетка)

На фиг. 8 показан вид сверху на колосниковую решетку 25 из вида линии сечения А1 на фиг. 2.

Предпочтительно, вид согласно фиг. 8 может быть выполнен с приведенными выше размерами. Однако это не является обязательным.