Группа изобретений относится к буровым растворам на водной основе и может найти применение для бурения нефтяных и газовых скважин с большими диаметрами долот, преимущественно в глинистых отложениях.

Неудовлетворительная очистка ствола скважины является причиной многих инцидентов и осложнений при строительстве скважин. Фактически, 30% прихватов в вертикальных и 80% в горизонтальных скважинах, происходит из-за неудовлетворительной очистки ствола скважины.

Одно из основных требований к реологии - это обеспечение качественной и своевременной очистки ствола скважины от шлама, особенно в условиях увеличения механической скорости бурения и потери устойчивости стенок ствола скважины при бурении глинистых пород с большими диаметрами долот.

Бурение надсолевого комплекса в Прикаспийской впадине осуществляется большими диаметрами долот, где скорость восходящего потока жидкости в затрубье недостаточна для обеспечения выноса шлама на поверхность. Зачастую это приводит к осложнениям и инцидентам из-за зашламления ствола скважины и бурового раствора, выносу «шламовых пробок» в желобную систему, сальникообразованию. Так, при высоких осевых нагрузках на долото, разбуривание слабопрочных глинистых пород вызывает повышение скоростей бурения в начале рейса долота, но затем вследствие обильного накопления выбуренной породы на забое резко снижаются темпы углубления скважины. Выбуренная порода накапливается на забое из-за неудовлетворительной очистки ствола. Низкая выносящая способность гидродинамического потока жидкости в затрубье может привести к тому, что на забое образуется до 85-95% крупного шлама, на измельчение которого требуется до 50-75% мощности, подводимой к буровому долоту. Все это в итоге приводит к наработке раствора и потере устойчивости ствола скважины. Кроме того, увеличение содержания твердой фазы в буровом растворе ведет к резкому снижению буримости горных пород, возрастанию абразивного износа бурового инструмента, что снижает его работоспособность и долговечность. При таких условиях бурения трудно получить высокие технико-экономические показатели, поскольку такой режим бурения неэффективен.

В верхних интервалах надсолевого комплекса имеется значительный резерв, который может быть реализован в виде увеличения механической скорости и улучшения состояния ствола скважины за счет повышения эффективности выноса шлама на поверхность путем управления реологических показателей гидродинамического потока жидкости в затрубье.

Улучшение выносящей способности бурового раствора на практике осуществляется путем регулирования реологических показателей - условной вязкости (УВ), пластической вязкости (ПВ) и динамического напряжения сдвига (ДНС).

В проектных решениях при бурении надсолевого комплекса Прикаспийской впадины, например, на Астраханском газоконденсатном месторождении приняты следующие значения реологических показателей: УВ 30-50 с, ПВ 15-25 мПа*с, ДНС 6-15 Па. Обеспечить очистку ствола скважины при бурении в надсолевом комплексе за счет проектных значений реологических показателей не удается, а их увеличение малоэффективно.

Несмотря на достигнутые успехи в технологии бурения нефтяных и газовых скважин следует отметить низкую эффективность применяемых буровых растворов при бурении интервалов глинистых пород с большими диаметрами долот, а именно, низкие механические скорости и технико-экономические показатели бурения из-за неудовлетворительного выноса шлама на поверхность.

Причиной этому является необоснованный выбор проектных реологических показателей бурового раствора. На самом деле, необходимо регламентировать реологические показатели гидродинамического потока жидкости в затрубье при реальной фактической скорости его движения, а не реологические показатели бурового раствора при заданных скоростях деформации, например, при 600 об/мин и 300 об/мин (или 1022 с-1 и 511 с-1) которые, очевидно, не имеют никакого отношения к потоку жидкости в кольцевом пространстве при бурении интервалов глинистых пород с большими диаметрами долот.

Очевидно, актуальные реологические показатели должны рассчитываться, исходя из фактического движения промывочной жидкости в кольцевом пространстве, т.е. выбор значений напряжение сдвига и эффективной вязкости должен осуществляться строго по фактическим скоростям восходящего потока раствора в затрубье, следовательно, актуальные реологические показатели характеризуют гидродинамический поток жидкости в кольцевом пространстве.

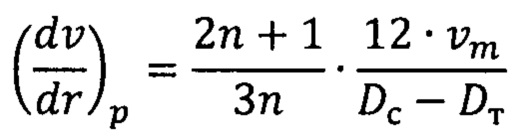

Скорость сдвига раствора при известных значениях восходящей скорости гидродинамического потока промывочной жидкости в кольцевом пространстве νm можно определить по формуле [1]

где n - показатель нелинейности псевдопластичной жидкости, Dc - диаметр ствола, Dт - наружный диаметр бурильных труб.

Откуда, находим диапазон оборотов прибора вискозиметра, соответствующий скорости сдвига гидродинамического потока жидкости в кольцевом пространстве. И далее, значения актуальных реологических показателей - напряжения сдвига и эффективной вязкости при фактической скорости восходящего потока жидкости в кольцевом пространстве.

На примере Астраханского газоконденсатного месторождения рассмотрим влияние актуальных реологических показателей гидродинамического потока жидкости в затрубье -напряжение сдвига и эффективной вязкости на очистку ствола скважины от выбуренной и обвальной породы при бурении интервалов с большими диаметрами.

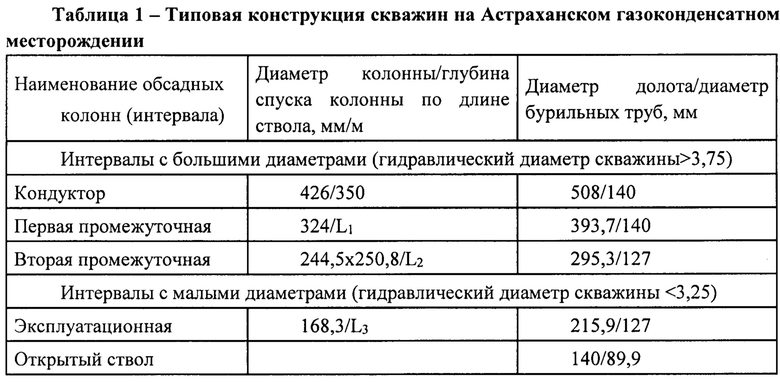

Строительство эксплуатационных скважин на Астраханском газоконденсатном месторождении начинается с бурения под кондуктор и 1-ую техническую колонну большими диаметрами, по мере углубления диаметр ствола уменьшается и в завершающей стадии вскрытие и бурение продуктивного горизонта осуществляется на малом диаметре долота, который соответствует дебиту (табл. 1).

Скважины с большими и малыми диаметрами условно делятся по геометрическим характеристикам кольцевого пространства. Под геометрическими характеристиками кольцевого пространства понимают отношение площадей поперечных сечений ствола (Sст) и бурильной колонны (Sбк), т.е. Sст/Sбк=(D/d)2. Данное отношение показывает во сколько раз площадь поперечного сечения ствола больше площади поперечного сечения бурильной колонны, или «размер сечения между сечения бурильной колонной и стенкой ствола скважины, когда сечения бурильная колонна находится на стенке скважины, т.е. при эксцентричном расположении сечения бурильной колонны в стволе скважины», который назван гидравлическим диаметром скважины (ГДС). ГДС является безразмерной величиной.

Исходя из мирового и отечественного опыта бурения, к интервалам с большим диаметром можно условно отнести участки ствола скважины с ГДС>3,75. Практически все скважины при бурении на нефть и газ в начальной стадии бурения - под кондуктор, 1-ую техническую колонну начинаются с больших диаметров с ГДС>3,75.

Бурение интервалов под кондуктор 1-й и 2-й технической колонны на Астраханском газоконденсатном месторождении производится диаметрами долот 508 мм, 393,7 мм и 295,3 мм, где ГДС составляет соответственно 13,2, 7,9 и 5,41. В надсолевых глинистых отложениях при бурении под кондуктор и 1-ю техническую колонну существуют проблемы, связанные с неудовлетворительной транспортировкой шлама на поверхность из-за низких скоростей восходящего потока раствора в кольцевом пространстве. При бурении солевого интервала из-за высокой плотности бурового раствора и достаточной скорости восходящего потока проблемы, связанные с транспортировкой шлама отсутствуют.

Интервалы под эксплуатационную колонну и открытый ствол с ГДС<3,25 условно относятся к малым диаметрам. Тогда все интервалы с ГДС=3,25-3,75 можно условно отнести к средним диаметрам. При бурении интервалов скважин со средними диаметрами вопросы транспортировки шлама решаются легче.

Проектная максимальная механическая скорость в проблемных интервалах с большими диаметрами составляет 5-7 м/час, однако временами механическая скорость доходит до 25 м/час и более. В этих случаях значительно усложняется своевременный вынос выбуренной и обвальной породы на поверхность, несмотря на соблюдение проектных реологических показателей бурового раствора - значения динамического напряжения сдвига, условной вязкости и пластической вязкости.

При существующем режиме промывки - подаче насосов, скорости восходящего потока жидкости в кольцевом пространстве для улучшения качества очистки ствола скважины необходимо увеличить актуальные реологические показатели гидродинамического потока жидкости в кольцевом пространстве, а не условную вязкость, пластическую вязкость, динамическое напряжение сдвига, показатель τо/η и др. показатели бурового раствора.

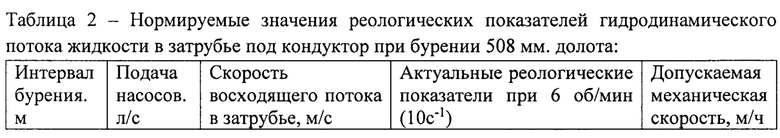

1. Бурение под кондуктор. При проектной производительности насосов Q=55-60 л/с крайне сложно обеспечить очистку ствола скважины из-за низкой скорости восходящего потока в кольцевом пространстве, равной 0,2-0,3 м/с, что соответствует диапазону скоростей сдвига 10,22-17,03 с-1. Актуальными реологическими показателями гидродинамического потока жидкости в затрубье являются напряжение сдвига и эффективная вязкость в соответствующем диапазоне скоростей сдвига. Неудовлетворительная транспортировка шлама приводит к зашламлению ствола, к периодическим накоплениям «шламовых пробок» в стволе скважины, которые временами выносятся потоком жидкости в затрубье и перекрывают желобную систему, приводя к переливам (потерям) бурового раствора. На очистку желобной системы от «шламовых пробок» тратится значительное время, в среднем от 10 до 20 часов. Для повышения выносящей способности потока жидкости в затрубье производят увеличение реологических показателей гидродинамического потока. Напряжение сдвига гидродинамического потока при скоростях сдвига 10,22-17,03 с-1 для обеспечения удовлетворительной транспортировки шлама на поверхность необходимо поддерживать не менее 10 Па (табл. 2). При этом разность скоростей восходящего потока и проскальзывания составить 0,15-0,20 м/с.

Дальнейшее увеличение напряжения сдвига не целесообразно. В диапазоне скоростей сдвига 10,22-17,03 с-1 увеличение значений напряжения сдвига приводит к пропорциональному росту эффективной вязкости. Видимо, благодаря вкладу эффективной вязкости наблюдается улучшение выноса шлама, однако оценить долю этого вклада не представляется возможным.

Следовательно, управляя актуальными реологическими показателями гидродинамического потока жидкости возможно более эффективно решать проблему с выносом шлама при использовании высокоингибирующих и углеводородных промывочных жидкостей.

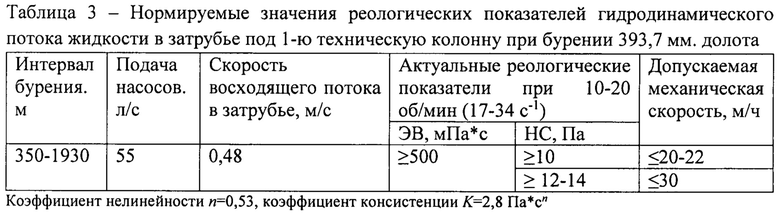

2. Бурение под 1-ую техническую колонну. При проектной производительности насосов Q=55-60 л/с скорость восходящего потока в кольцевом пространстве составляет 0,4-0,5 м/с, что соответствует диапазону скоростей сдвига 17,03-34,07 с-1. Следовательно, в данном интервале бурения актуальными реологическими показателями гидродинамического потока жидкости в затрубье являются напряжение сдвига и эффективная вязкость в соответствующем диапазоне скоростей сдвига. Напряжение сдвига при скоростях сдвига 17,03-34,07 с-1 для обеспечения удовлетворительной транспортировки шлама на поверхность необходимо повысить и поддерживать не менее 10 Па и 12-14 Па соответственно при механических скоростях до 20 м/ч и до 30 м/ч (табл. 3).

Дальнейшее увеличение напряжение сдвига не целесообразно. При значениях напряжения сдвига 10-18 Па наблюдается удовлетворительный вынос шлама на поверхность, даже при скорости механического бурения 20-25 м/час.

Благодаря пропорциональному увеличению эффективной вязкости и ее вкладу в очистку ствола скважины происходит удовлетворительный вынос шлама на поверхность.

Таким образом, для улучшения транспортировки шлама на поверхность рекомендованы актуальные реологические показатели гидродинамического потока жидкости в затрубье при бурении под кондуктор и 1-ю техническую колонну в реальных условиях, в отличие от реологических показателей раствора, которые никакого отношения к потоку жидкости в кольцевом пространстве не имеют.

Комментарии к существующим и актуальным реологическим показателям. Из проведенного анализа следует, что до настоящего времени выносящую способность жидкости определяют не корректно.

Во-первых, гидродинамический поток жидкости в затрубье рассматривается как движущийся поток жидкости при постоянных скоростях деформации при 600 об/мин и 300 об/мин. На этом основаны проектные реологические показатели - пластическая вязкость, динамическое напряжение сдвига, условная вязкость, показатель τo/η и др.

Во-вторых, не учитывают гидравлические характеристики сечения скважины и реальную скорость движения потока жидкости в затрубье.

Следовательно, проектные реологические показатели раствора характеризуют течение жидкости при скоростях деформации, не имеющие никакого отношения к характеристикам гидродинамического потока жидкости в затрубье, особенно при промывке скважин с большими диаметрами долот.

Для повышения эффективности очистки шлама из ствола скважины, предлагаются, актуальные реологические показатели гидродинамического потока жидкости в затрубье и нормируемые диапазоны их значений, а также технология управления этих реологических показателей. Актуальные реологические показатели характеризуют гидродинамический поток жидкости в затрубье, и, следовательно, отвечают за вынос шлама из ствола скважины на поверхность.

Актуализация реологических показателей гидродинамического потока жидкости в затрубье для бурения верхних интервалов с большими диаметрами долот является весьма существенным резервом для повышения технико-экономических показателей (ТЭП) бурения и снижения осложнений.

Известны буровые растворы с высокими ингибирующими и крепящими свойствами (A.M. Гайдаров, А.А. Хуббатов, Д.В. Храброе, Р.А. Жирнов, А.В. Сутырин, М.М-Р. Гайдаров/ Поликатионные системы Катбурр - новое направление в области буровых растворов// Строительство нефтяных и газовых скважин на суше и на море. - 2017. - №7 -С. 36-49.)

Недостатком известных составов является низкая их выносящая способность, приводящая к эрозии стенок, сальникообразованиям, прихватам, нарушению устойчивости ствола скважины и т.д.

Наиболее близким техническим решением к предлагаемому является глинистые и безглинистые составы, включающие воду, глинопорошок или мел или асбест, катионный полимер полиэлектролит, совместимые полимеры анионного и неионного типа и другие вспомогательные компоненты (М.М-Р. Гайдаров, А.А. Хуббатов, A.M. Гайдаров, Д.В. Храбров, Р.А. Жирнов, А.В. Сутырин / Поликатионные буровые растворы Катбурр и перспективы их использования // Строительство нефтяных и газовых скважин на суше и на море. - 2019. - №7-С. 19-25).

Наибольшее применение среди поликатионных буровых рвастворов нашли ингибирующие составы для бурения глинистых отложений, включающие глинопорошок 3-8%, катионный полимер 0,6-2,5%, крахмал 0,5-3%, биополимер 0,05-0,5%, кольматант мел 0-10% и более, гидрофобный кольматант 0-10% и более, соль 0-5% и более//многоатомные спирты, аминоспирты, полисахариды, смазывающие добавки, кольматанты, утяжелители и т.д. Реологические показатели ингибирующих составов зависят от типа соли и ее концентрации, так в данном составе допускается отсутствие соли, что чревато потерей седиментационной устойчивости системы, неуправляемостью выносящей способности и реологических показателей.

Следовательно, недостатком известных глинистых и безглинистых составов является низкая выносящая способность при бурении большими диаметрами долот или низкие значения реологических показателей при малых скоростях деформации бурового раствора, вследствие чего имеют место эрозия стенок в слабосцементированных глинистых породах, сальникообразования (вынос «шламовых пробок»), прихваты, нарушение устойчивости ствола скважины и т.д. Это создает определенные проблемы при проходке большими диаметрами долот в неустойчивых глинистых отложениях.

Техническим результатом, на достижение которого направлена данная группа изобретений, является устранение указанного недостатка, а именно, повышение выносящей способности гидродинамического потока жидкости за счет увеличения его актуальных реологических показателей, и стабилизация стенок ствола скважины при бурении глинистых отложений с большим диаметром долот.

Управление актуальными реологическими показателями гидродинамического потока жидкости в затрубье осуществляется путем контролируемого дозирования низкомолекулярных электролитов для диссоциации или растворения, образуемых полиэлектролитных комплексов, при следующем соотношении пороговых концентраций электролитов в количестве от массы поликатионного бурового раствора, мас.%:

- в глинистых составах (с глинопорошком):

- хлорид натрия 0,45 моль/л (или 2,63%) или

- нитрат натрия 0,34 моль/л (или 2,89%) или

- бромид натрия 0,34 моль/л (или 3,50%) или

- формиат натрия 0,75 моль/л (или 5,10%) или

- сульфат натрия 0,45 моль/л (или 6,39%) или

- ацетат натрия 1,00 моль/л (или 8,20%) или

- хлорид калия 0,42 моль/л (или 3,12%) или

- сульфат калия 0,40 моль/л (или 6,96%) или

- хлорид аммония 0,42 моль/л (или 2,25%) или

- ацетат аммония 0,85 моль/л (или 6,55%) или

- хлорид магния 0,15 моль/л (или 1,43%) или

- хлорид кальция 0,15 моль/л (или 1,67%) или

- бромид кальция 0,15 моль/л (или 3,00%);

- в безглинистых составах (без глинопорошка):

- хлорид натрия 0,30 моль/л (или 1,76% ды) или

- нитрат натрия 0,26 моль/л (или 2,21%) или

- бромид натрия 0,23 моль/л (или 2,37%) или

- формиат натрия 0,44 моль/л (или 3,00%) или

- сульфат натрия 0,20 моль/л (или 2,84%) или

- ацетат натрия 0,45 моль/л (или 3,69%) или

- хлорид калия 0,26 моль/л (или 1,94%) или

- сульфат калия 0,20 моль/л (или 3,48%) или

- хлорид аммония 0,26 моль/л (или 1,39%) или

- ацетат аммония 0,42 моль/л (или 3,24%) или

- хлорид магния 0,075 моль/л (или 0,71%) или

- хлорид кальция 0,09 моль/л (или 1,00%) или

- бромид кальция 0,10 моль/л (или 2,00%).

Таким образом, повышение выносящей способности гидродинамического потока жидкости за счет увеличения его актуальных реологических показателей производится путем контролируемого дозирования низкомолекулярных электролитов, причем для каждой соли имеется своя пороговая концентрация.

Способ бурения с применением поликатионного бурового раствора обеспечивает достижение того же вышеуказанного технического результата и иллюстрируется таблицами 2 и 3.

В качестве защитных реагентов в поликатионных буровых растворах используются катионные полимеры (полидадмахи и его сополимеры, полиамины), неионные и анилнные полимеры.

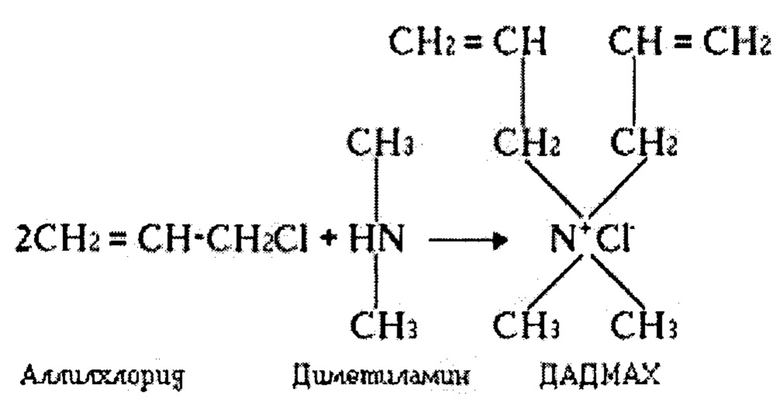

Полидадмах (полидиаллилдиметиламмоний хлорид) синтезируется из аллилхлорида и диметиламина:

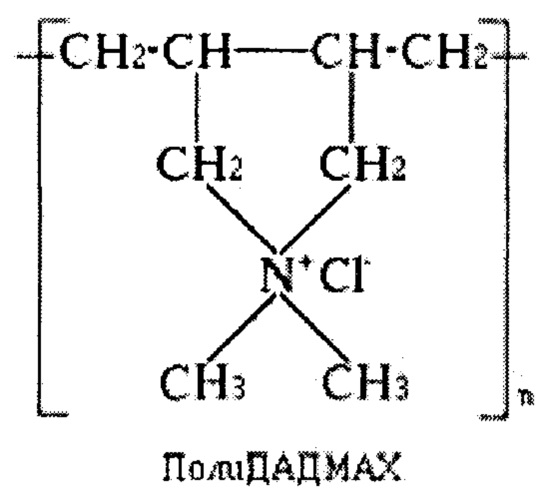

Полимеризация происходит циклическим путем с образованием следующей структуры:

Реагент может быть представлен в виде порошка или в жидкой форме с концентрацией активного вещества от 20 до 40 масс. %. Продукт смешивается с водой при любых пропорциях. Молекулярная масса от 10 тыс. до 1 млн. Катионный заряд расположен на вторичной цепи.

Катионный полимер полидадмах и его сополимеры с малеиновым ангидридом и акриламидом выпускаются под торговыми марками Силфок2540, Силфок2540С, Силфок2540 В, Силфок2540СЦ в ООО «Силвер», г. Стерлитамак. ТУ продукта ТУ 2227-001-92802291-2013.

В товарном продукте молекулярная масса реагентов может изменяться в пределах от (4÷6)*104 до 1*106.

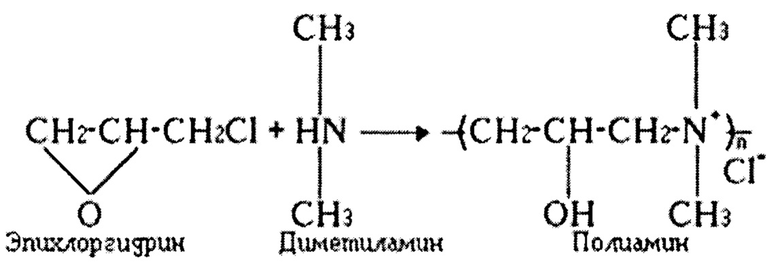

Полиамины (полиэпихлоргидриндиметиламин, полиЭПИ-ДМА) синтезируется путем реакции конденсации первичных или вторичных аминов с эпихлоргидрином:

Реагент представлен в жидком виде с концентрацией активного вещества от 30 до 50%. Продукт смешивается с водой при любых пропорциях.

Молекулярная масса от 10 тыс.до 1 млн. Катионный заряд расположен на главной цепи. В товарном продукте обнаруживаются вещества, которые используются при синтезе полимера или появляются в результате гидролиза.

В настоящее время в ООО «Силвер», г. Стерлитамак налажен выпуск полиаминов.

В товарном продукте молекулярная масса полиаминов может изменяться в пределах от 4*104 до (2÷4)*105.

В буровом растворе с содержанием катионного полимера (или сополимера) и анионного полимера происходит образование нерастворимых полиэлектролитных комплексов, что приводит к падению реологических показателей. Особенно при этом наблюдается уменьшение эффективной вязкости и напряжение сдвига при низких скоростях сдвига. Фазовый переход из нерастворимого состояния полиэлектрлитных комплексов в растворимое сопровождается увеличением реологических показателей, возрастает эффективная вязкость и напряжение сдвига при низких скоростях сдвига.

Концентрация низкомолекулярного электролита, при которой достигается стабилизация реологических показателей, а именно эффективной вязкости и напряжение сдвига при низких скоростях сдвига соответствует растворимости полиэлектрлитных комплексов.

Концентрация соли, при которой достигается стабилизация реологических характеристик при низких скоростях сдвига, например, при 5,11 с-1, 10,22 с-1 и 17,03 с-1, принята за пороговую концентрацию, при которой достигается растворение полиэлектролитного комплекса и проявление псевдопластических свойств поликатионного бурового раствора.

Предлагаемая методика вискозиметрии для оценки растворимости полиэлектролитного комплекса в поликатионном буровом растворе с содержанием катионного Полидадмаха и анионного биополимера, основанная на определении эффективной вязкости и напряжение сдвига при скоростях сдвига 5,11 с-1, и/или 10,22 с-1 и/или 17,03 с-1 является вполне обоснованной и информативной.

Содержание низкомолекулярных электролитов является одним из необходимых условий получения псевдопластичных буровых растворов, содержащих катионные и анионные полимеры.

Ввод анионного биополимера в буровой раствор, содержащий катионный полимер, на практике осуществляется в сухом или жидком виде.

При вводе в жидком виде, предварительно растворенного в воде биополимера, происходит:

- мгновенное образование нерастворимого полиэлектролитного комплекса в пресной системе (недостаточно соленой) с образованием хлопьев различной формы, реологические показатели жидкости падают, наблюдается осаждение полиэлектролитного комплекса, седиментация твердой фазы, расслоение и дестабилизация системы;

- образование растворимого полиэлектрлитного комплекса в соленой системе, реологические показатели жидкости возрастают, повышается седиментационная устойчивость твердой фазы, снижается расслоение, и система проявляет высокую стабильность.

При вводе биополимера в сухом виде наблюдается:

- биополимер не растворяется в пресной системе (недостаточно соленой), катионный полимер «прилипает» на поверхность порошка биополимера и блокирует его растворение, реологические показатели жидкости не меняются, свойства и показатели раствора сохраняются практически без изменения;

- биополимер растворяется в соленой системе, образуется растворимый полиэлектролитный комплекс, реологические показатели системы повышаются, возрастает седиментационная устойчивость.

Учитывая вышесказанное, объектом исследования были выбраны безглинистые и глинистые буровые растворы, близкие по составу с базовыми растворами, применяемыми на Астраханском газоконденсатном месторождении, содержащие рабочие концентрации катионного полимера и биополимера.

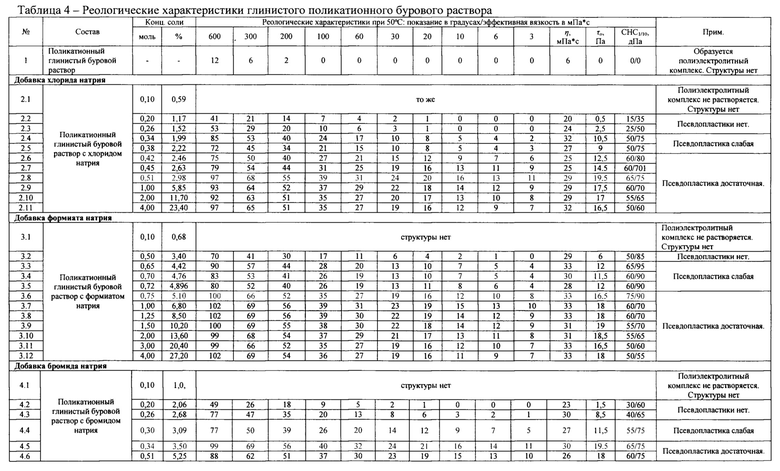

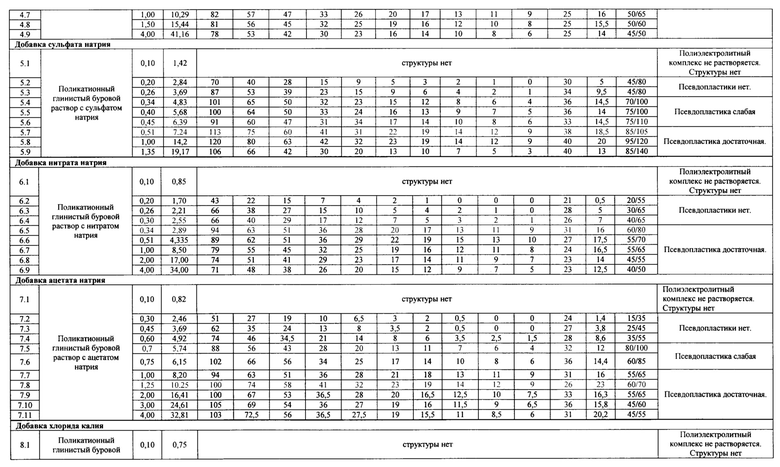

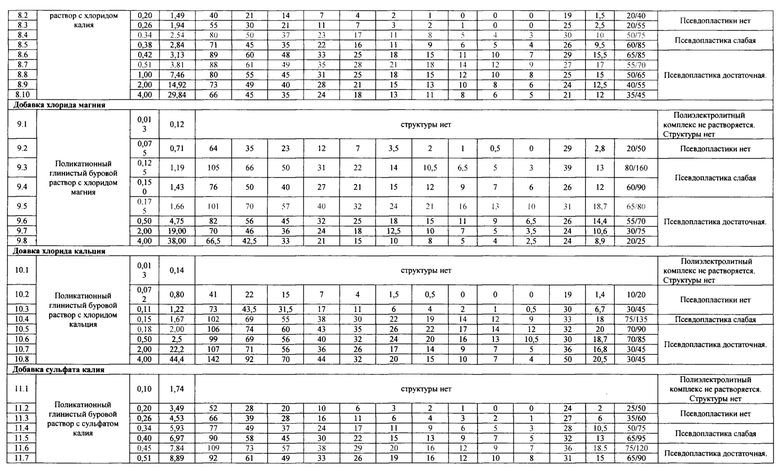

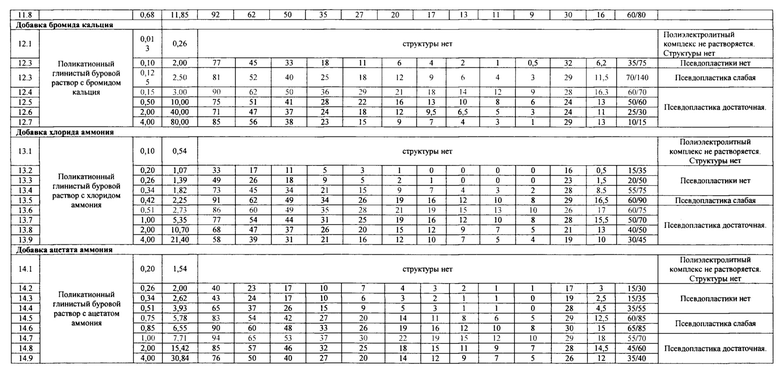

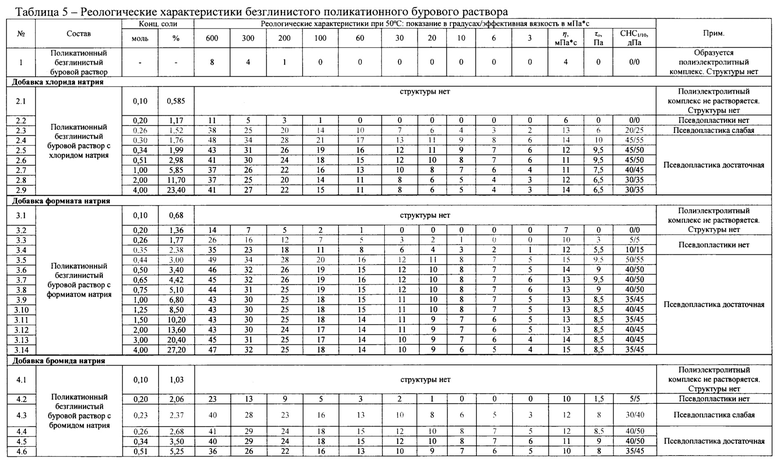

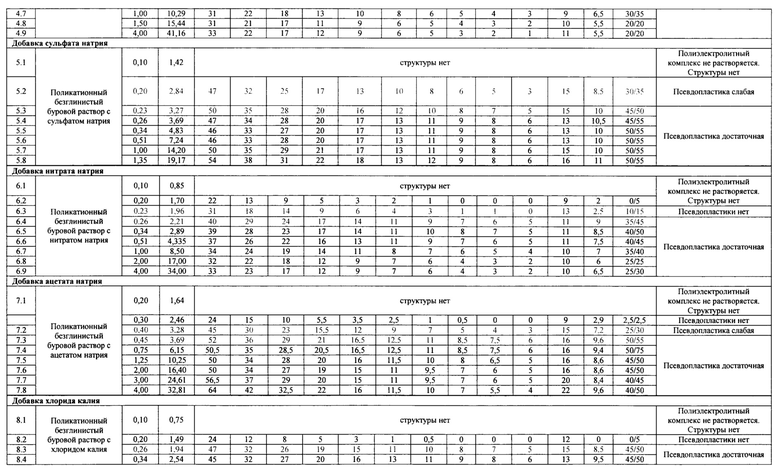

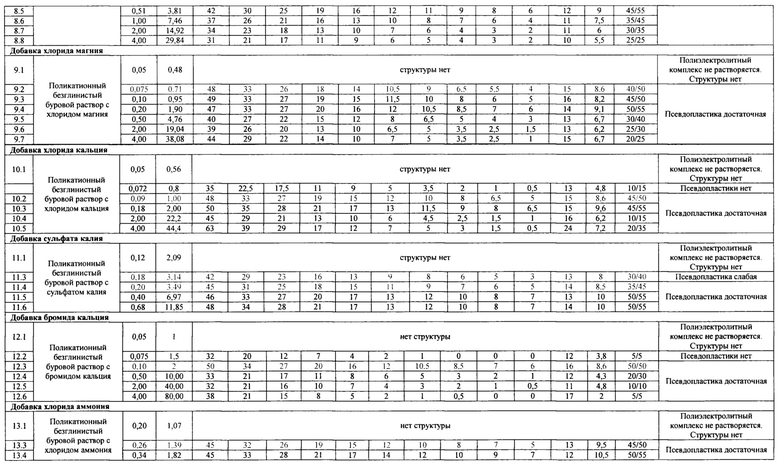

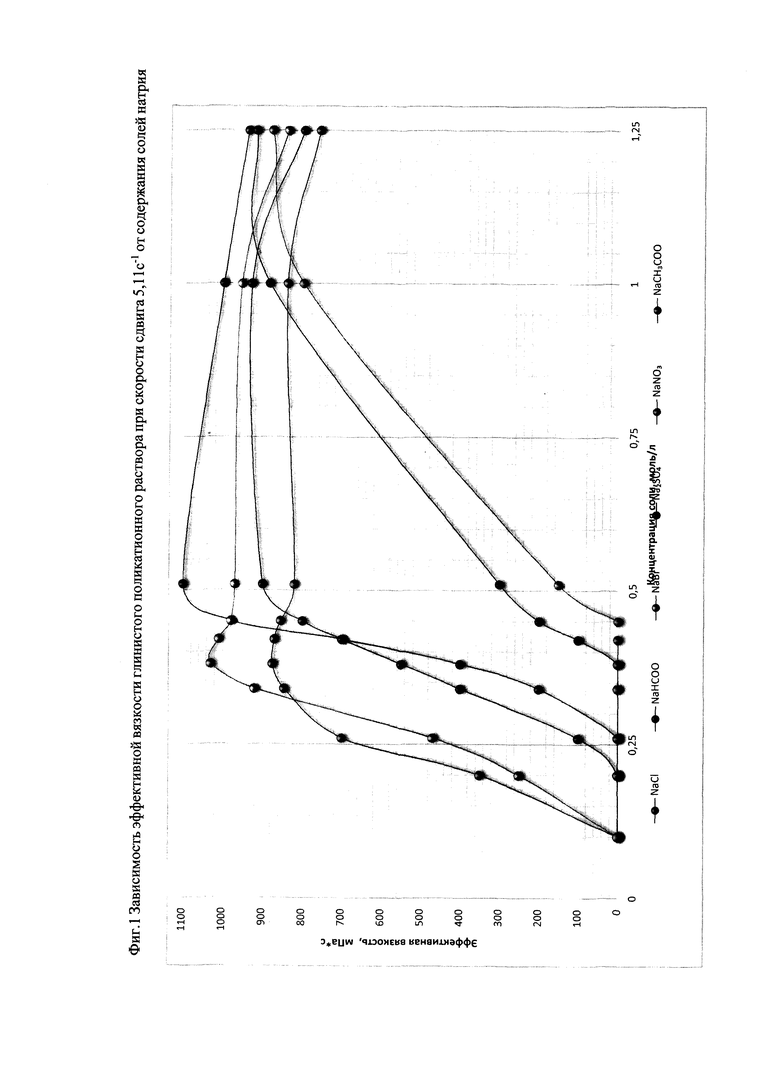

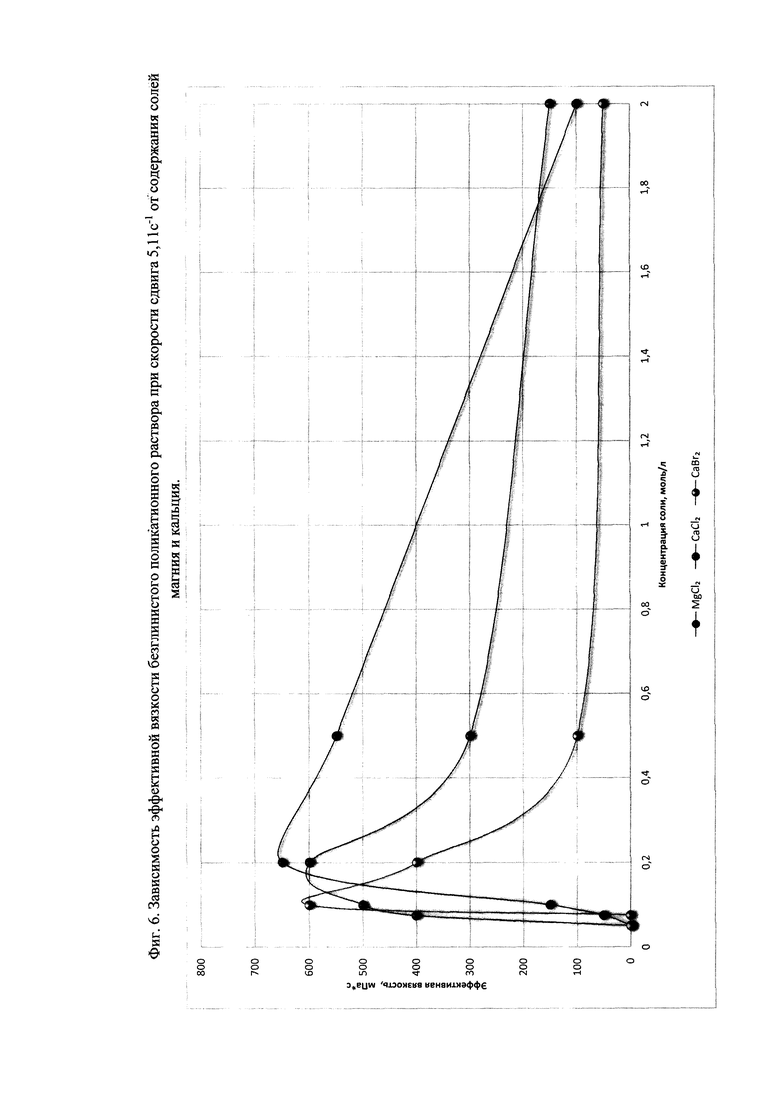

Результаты исследований отражены в Таблицах 4 и 5 и на Рисунках 1-6.

В качестве солей исследованы наиболее распространенные электролиты. В промысловых условиях, когда концентрации компонентов в составе поликатионного бурового раствора постоянно меняются, а их поддержание производится по технологическим показателям и свойствам, установить точные концентрации компонентов в рабочей жидкости не всегда возможно и вряд ли это необходимо.

Изменение концентрации солей, от начальной, при которой начинается растворение полиэлектролитного комплекса, до пороговой концентрации, происходит в очень узком диапазоне. Поэтому, не столь важно, выявление границ этого узкого диапазона концентраций солей, более важным является установление величины пороговой концентрации. По величине пороговой концентрации выбирается рабочая концентрация, причем нижняя граница рабочей концентрации должна превышать пороговую. Выбор рабочей концентрации соли с превышением над пороговой, т.е. с запасом, связано с постоянно меняющимся составом рабочей жидкости и очень узким диапазоном концентраций переходной зоны из растворимого состояния полиэлектролитного комплекса в нерастворимое и наоборот.

Очевидно, что при выборе рабочей концентрации необходимо учитывать геологический разрез скважины - литологию, термобарические условия и т.д. В противном случае, при возникновении непредвиденных случаев, например, при попадании пресной воды в раствор, при проходке толщ глинистых отложений за счет течения ионообменных процессов, при попадании цемента в раствор и т.д. возможно резкое ухудшение свойств и показателей бурового раствора за счет перехода полиэлектролитного комплекса в нерастворимое состояние. В любом случае, запас соли в составе раствора минимизирует вероятность перехода полиэлектролитного комплекса из растворимого в нерастворимое состояние.

Выражая концентрацию соли в моль/л можно определить ее «химическую» эффективность по растворяющей способности полиэлектролитного комплекса в глинистых и безглинистых буровых растворах.

В реальных промысловых условиях добавки солей осуществляют в процентах от объема бурового раствора или воды (или массы воды), поэтому с практической стороны, удобнее пользоваться процентным соотношением от объема бурового раствора.

Краткое описание чертежей:

Фиг. 1 - Зависимость эффективной вязкости глинистого поликатионного раствора при скорости сдвига 5,11 с-1 от содержания солей натрия;

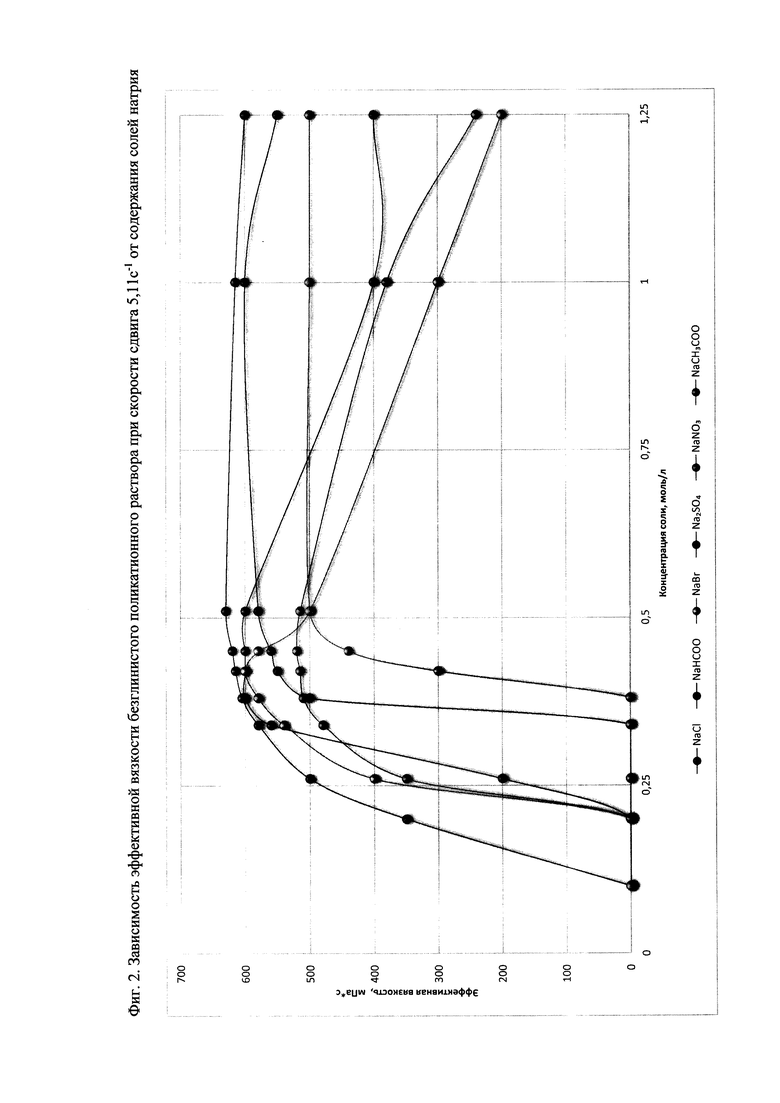

Фиг. 2 - Зависимость эффективной вязкости безглинистого поликатионного раствора при скорости сдвига 5,11 с-1 от содержания солей натрия;

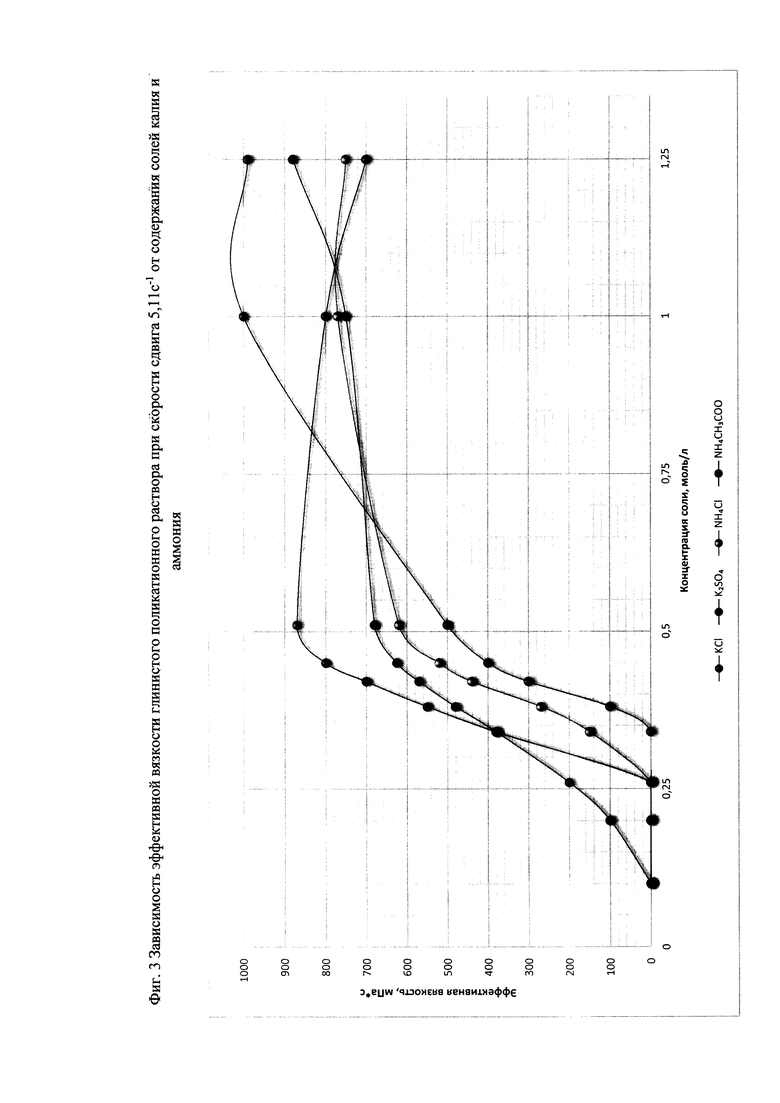

Фиг. 3 - Зависимость эффективной вязкости глинистого поликатионного раствора при скорости сдвига 5,11 с-1 от содержания солей калия и аммония;

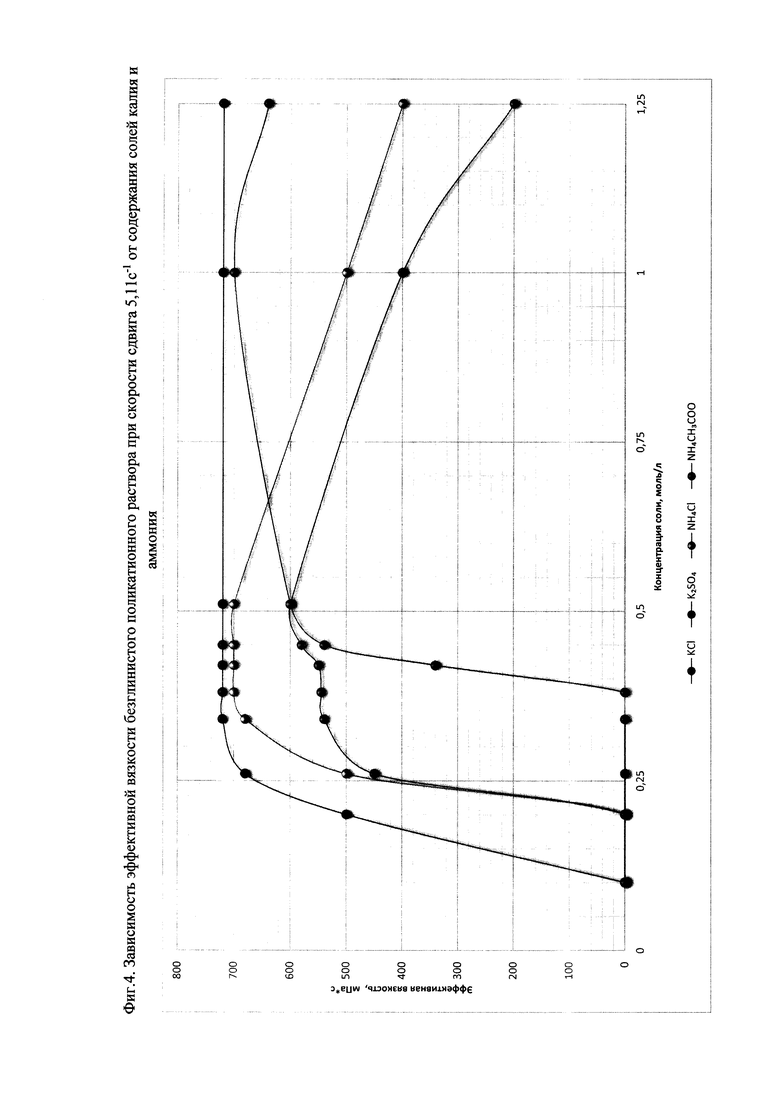

Фиг. 4 - Зависимость эффективной вязкости безглинистого поликатионного раствора при скорости сдвига 5,11 с-1 от содержания солей калия и аммония;

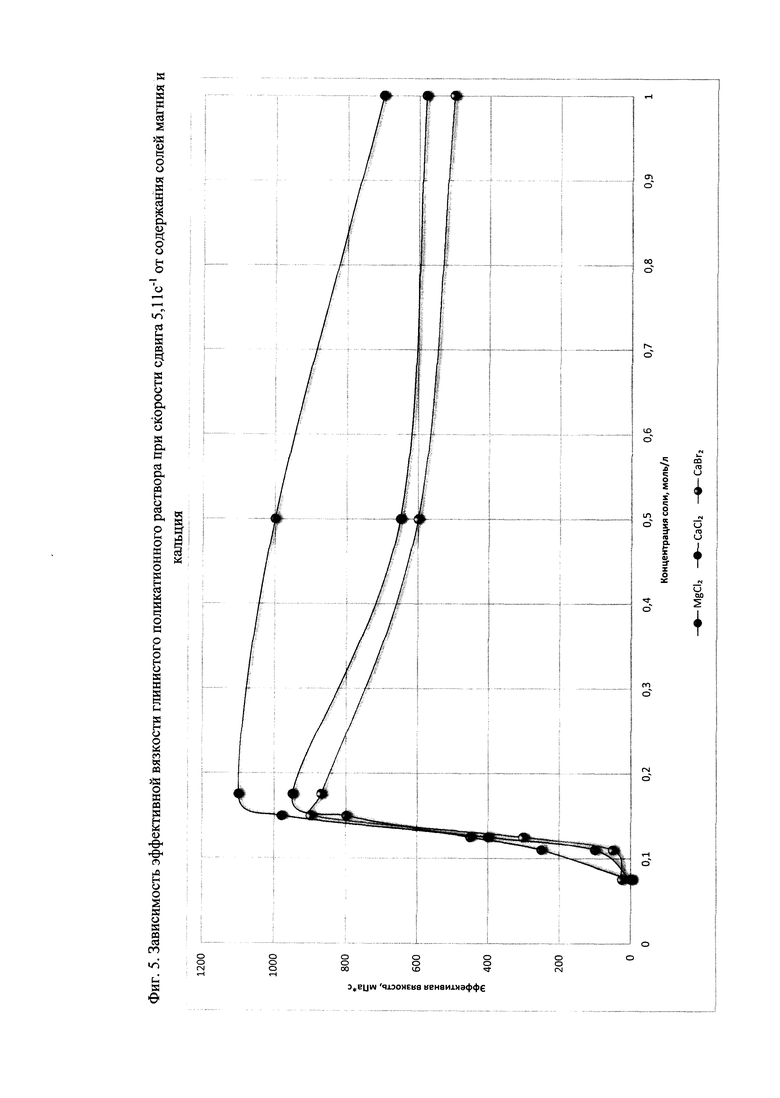

Фиг. 5 - Зависимость эффективной вязкости глинистого поликатионного раствора при скорости сдвига 5,11 с-1 от содержания солей магния и кальция;

Фиг. 6 - Зависимость эффективной вязкости безглинистого поликатионного раствора при скорости сдвига 5,11 с-1 от содержания солей магния и кальция.

Предлагаемый буровой раствор готовят таким образом, чтобы концентрация соли в растворе была достаточной, как для растворения полиэлектролитного комплекса, так и для придания псевдопластичных характеристик рабочей жидкости.

Группа изобретений поясняется с помощью Таблиц 4 и 5 и Фиг. 1-6, откуда следует, что для растворения полиэлектролитного комплекса и создания псевдопластичных поликатионных буровых растворов необходимо дозировать концентрацию электролитов:

- в глинистых составах:

- хлорид натрия 0,45 моль/л (или 2,63%);

- нитрат натрия 0,34 моль/л (или 2,89%);

- бромид натрия 0,34 моль/л (или 3,50%);

- формиат натрия 0,75 моль/л (или 5,10%);

- сульфат натрия 0,45 моль/л (или 6,39%);

- ацетат натрия 1,00 моль/л (или 8,20%);

- хлорид калия 0,42 моль/л (или 3,12%);

- сульфат калия 0,40 моль/л (или 6,96%);

- хлорид аммония 0,42 моль/л (или 2,25%);

- ацетат аммония 0,85 моль/л (или 6,55%);

- хлорид магния 0,15 моль/л (или 1,43%);

- хлорид кальция 0,15 моль/л (или 1,67%);

- бромид кальция 0,15 моль/л (или 3,00%);

- в безглинистых составах;

- хлорид натрия 0,30 моль/л (или 1,76%);

- нитрат натрия 0,26 моль/л (или 2,21%);

- бромид натрия 0,23 моль/л (или 2,37%);

- формиат натрия 0,44 моль/л (или 3,00%);

- сульфат натрия 0,20 моль/л (или 2,84%);

- ацетат натрия 0,45 моль/л (или 3,69%);

- хлорид калия 0,26 моль/л (или 1,94%);

- сульфат калия 0,20 моль/л (или 3,48%);

- хлорид аммония 0,26 моль/л (или 1,39%);

- ацетат аммония 0,42 моль/л (или 3,24%);

- хлорид магния 0,075 моль/л (или 0,71%);

- хлорид кальция 0,09 моль/л (или 1,00%);

- бромид кальция 0,10 моль/л (или 2,00%).

Получение псевдопластичного поликатионного состава жидкости, другими словами означает управление актуальными реологическими показателями гидродинамического потока жидкости в затрубье путем контролируемого дозирования низкомолекулярных электролитов для растворения, образуемых полиэлектролитных комплексов.

Уменьшение пороговых концентраций для безглинистых поликатионных буровых растворов, в сравнении с глинистыми, наблюдается для всех исследованных солей в сторону уменьшения.

Следует отметить, при увеличении концентраций низкомолекулярных электролитов значительно выше пороговой наблюдается усиление разжижающей способности для всех солей, особенно для солей 2-х валентных катионов кальция и магния в безглинистых и глинистых растворах при концентрации более 2 моль/л.

Разжижение поликатионного раствора за счет увеличение содержания низкомолекулярных электролитов можно предотвратить путем повышения концентрации биополимера, что позволит управлять реологическими показателями гидродинамического потока жидкости в затрубье.

Результаты промысловых испытаний технологии управления реологическими показателями гидродинамического потока жидкости в затрубье при бурении эксплуатационных скважин №№544, 632, 449, 533 на Астраханском газоконденсатном месторождении подтвердили высокую эффективность разработки, а именно обеспечено 2-3 кратное увеличение механической скорости бурения и стабилизация стенок скважин при бурении глинистых отложений с большим диаметром долота. Средняя механическая скорость бурения по скважинам №544, 632, 449, 533 соответственно составили 12,7 м/ч, 8,8 м/ч, 9,7 м/ч и 10,7 м/ч при средней механической скорости в надсолевых отложениях 4,2 м/ч.

Хорошая транспортировка шлама на поверхность и удовлетворительное состояние ствола скважины при механической скорости бурения 20-25 м/ч и подаче буровых насосов 55-60 л/с обеспечивается за счет актуальных реологических показателей потока жидкости в затрубье.

Высокие значения актуальных реологических показателей в пределах удовлетворительного выноса шлама на поверхность оказывают стабилизирующее действие на устойчивость ствола скважины.

Таким образом, применение псевдопластичного поликатионного бурового раствора обеспечивает улучшение ТЭП бурения и повышение качества строительства скважин в сравнении с обычными поликатионными модификациями, особенно при бурении интервалов глинистых отложений с большими диаметрами долот.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭМУЛЬСИОННЫЙ ПОЛИМЕРКАТИОННЫЙ БУРОВОЙ РАСТВОР (ВАРИАНТЫ) | 2024 |

|

RU2841296C1 |

| Безглинистый поликатионный буровой раствор | 2022 |

|

RU2794112C1 |

| БУРОВОЙ РАСТВОР | 2017 |

|

RU2681614C2 |

| СПОСОБ БУРЕНИЯ СКВАЖИН, В ТОМ ЧИСЛЕ ГОРИЗОНТАЛЬНЫХ, В УСЛОВИЯХ ПОГЛОЩАЮЩИХ ГОРИЗОНТОВ | 2010 |

|

RU2421592C1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР | 1992 |

|

RU2006499C1 |

| Поликатионный буровой раствор для бурения соленосных отложений | 2022 |

|

RU2806397C1 |

| Способ определения ингибирующих свойств бурового раствора | 2017 |

|

RU2669643C2 |

| БУРОВОЙ РАСТВОР НА ПОЛИМЕРНОЙ ОСНОВЕ ДЛЯ СТРОИТЕЛЬСТВА СКВАЖИН | 2015 |

|

RU2601635C1 |

| БЕЗГЛИНИСТЫЙ ПОЛИСАХАРИДНЫЙ БУРОВОЙ РАСТВОР | 2009 |

|

RU2427605C1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР ДЛЯ НАКЛОННО-НАПРАВЛЕННЫХ, ГОРИЗОНТАЛЬНЫХ СКВАЖИН И ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ (ВАРИАНТЫ) | 2001 |

|

RU2186820C1 |

Группа изобретений относится к буровым растворам на водной основе и может найти применение для бурения нефтяных и газовых скважин с большими диаметрами долот, преимущественно в глинистых отложениях. Технический результат - повышение выносящей способности гидродинамического потока жидкости, стабилизация стенок ствола скважины при бурении глинистых отложений. Поликатионный буровой раствор содержит глинопорошок, воду, катионный и анионный полимеры для управления реологическими показателями гидродинамического потока жидкости в затрубье и дополнительно в качестве компонента для растворения полиэлектролитных комплексов низкомолекулярный электролит в количестве от массы поликатионного бурового раствора, мас.%: хлорид натрия 2,63, или нитрат натрия 2,89, или бромид натрия 3,50, или формиат натрия 5,10, или сульфат натрия 6,39, или ацетат натрия 8,20, или хлорид калия 3,12, или сульфат калия 6,96, или хлорид аммония 2,25, или ацетат аммония 6,55, или хлорид магния 1,43, или хлорид кальция 1,67, или бромид кальция 3,00. В способе бурения скважин по первому варианту бурение осуществляют долотом с диаметром 508 мм, подачей насосов 55 л/с и скоростью восходящего потока в затрубье 0,24-0,28 м/с, в качестве бурового раствора используют указанный выше поликатионный буровой раствор с реологическими показателями гидродинамического потока жидкости в затрубье при бурении: эффективная вязкость при 6 об/мин ≥1000 мПа*с, напряжение сдвига при 6 об/мин ≥10 Па. В способе бурения скважин по второму варианту бурение осуществляют долотом с диаметром 393,7 мм, подачей насосов 55 л/с и скоростью восходящего потока в затрубье 0,45-0,48 м/с, в качестве бурового раствора используют указанный выше поликатионный буровой раствор с реологическим показателем гидродинамического потока жидкости в затрубье при бурении: напряжение сдвига при 20 об/мин ≥12 Па. 3 н.п. ф-лы, 6 ил., 5 табл.

1. Поликатионный буровой раствор, включающий глинопорошок, воду и катионный и анионный полимеры для управления реологическими показателями гидродинамического потока жидкости в затрубье, отличающийся тем, что дополнительно содержит в качестве компонента для растворения полиэлектролитных комплексов низкомолекулярные электролиты в количестве от массы поликатионного бурового раствора, мас.%:

хлорид натрия 2,63, или

нитрат натрия 2,89, или

бромид натрия 3,50, или

формиат натрия 5,10, или

сульфат натрия 6,39, или

ацетат натрия 8,20, или

хлорид калия 3,12, или

сульфат калия 6,96, или

хлорид аммония 2,25, или

ацетат аммония 6,55, или

хлорид магния 1,43, или

хлорид кальция 1,67, или

бромид кальция 3,00.

2. Способ бурения скважин, включающий применение поликатионного бурового раствора, включающего глинопорошок, воду, катионный и анионный полимеры, отличающийся тем, что бурение осуществляют долотом с диаметром 508 мм, подачей насосов 55 л/с и скоростью восходящего потока в затрубье 0,24-0,28 м/с, в качестве бурового раствора используют поликатионный буровой раствор по п. 1 с реологическими показателями гидродинамического потока жидкости в затрубье при бурении: эффективная вязкость при 6 об/мин ≥1000 мПа*с, напряжение сдвига при 6 об/мин ≥10 Па.

3. Способ бурения скважин, включающий применение поликатионного бурового раствора, включающего глинопорошок, воду, катионный и анионный полимеры, отличающийся тем, что бурение осуществляют долотом с диаметром 393,7 мм, подачей насосов 55 л/с и скоростью восходящего потока в затрубье 0,45-0,48 м/с, в качестве бурового раствора используют поликатионный буровой раствор по п. 1 с реологическим показателем гидродинамического потока жидкости в затрубье при бурении: напряжение сдвига при 20 об/мин ≥12 Па.

| Катионноингибирующий буровой раствор (варианты) | 2017 |

|

RU2661955C1 |

| ИНГИБИРУЮЩИЙ БУРОВОЙ РАСТВОР | 2020 |

|

RU2738048C1 |

| Катионный буровой раствор для бурения неустойчивых глинистых пород | 2017 |

|

RU2651652C1 |

| БУРОВОЙ РАСТВОР НА СИНТЕТИЧЕСКОЙ ОСНОВЕ | 2010 |

|

RU2445336C1 |

| СПИРТОВОЙ БУРОВОЙ РАСТВОР | 2012 |

|

RU2501828C1 |

| Термосолестойкий буровой раствор | 2019 |

|

RU2740459C1 |

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

Авторы

Даты

2023-06-21—Публикация

2022-03-28—Подача