Изобретение относится к регулятору текучей среды для медицинского прибора. Регулятор текучей среды обеспечивает возможность управления или регулирования для объемного расхода или массового расхода текучей среды, прежде всего газа для медицинских применений.

Устройства для управления текучей средой известны из различных областей техники. US 5888390 А описывает миниатюрное устройство из соединенных путем складывания металлических пластин, на соответствующих внутренних сторонах которых вытравлены выемки каналов текучей среды. Посредством складывания возникает многослойное тело для проведения текучих сред. Такое устройство за счет миниатюризации является подходящим для инструментов для проведения анализов, например хроматографов.

DE 19546535 А1 раскрывает способ и устройство для извлечения проб со встроенным аналитико-химическим датчиковым измерителем, а также способ изготовления такого устройства. Измерительный картридж оборудован химическими или биологическими датчиками и может быть размещен посредством вставного соединения Люэра между иглой и шприцем. После извлечения пробы посредством шприца измерительный картридж может быть вложен в ручной измерительный прибор.

Из US 5020373 известен расходомер, который имеет датчик расхода, который размещен в участке канала проточного канала с уменьшенным диаметром. В направлении потока вниз по течению размещены завихритель, а также канал измерения давления. Произведенные частоты вихрей являются функцией расхода, которая может быть зарегистрирована посредством канала измерения давления.

WO 99/36747 А1 раскрывает устройство и способ регистрации текучей среды как функцию разности давлений между двумя присоединениями в проточном канале.

Исходя из уровня техники, в качестве цели настоящего изобретения может рассматриваться создание улучшенного регулятора текучей среды для медицинского прибора. Прежде всего, регулятор текучей среды должен быть выполнен для управления газовым потоком медицинского газа и для обеспечения возможности создания при этом компактной и малозатратной конструкции.

Эта цель достигнута посредством регулятора текучей среды с признаками п. 1 формулы изобретения.

Регулятор текучей среды выполнен, прежде всего, для осуществления управления или регулирования потоком газа, такого как, например аргон, кислород, двуокись углерода или другой применяемый в медицинском приборе газ. Вместо газового потока, в других медицинских применениях также может подвергаться управлению или регулированию поток жидкости. Под медицинским прибором может подразумеваться, прежде всего, прибор для плазменной коагуляции.

Регулятор текучей среды имеет контур регулировки текучей среды, который имеет систему каналов текучей среды, а также по меньшей мере один компонент управления текучей средой. Система каналов текучей среды и компонент управления текучей средой размещены между входным присоединением и выходным присоединением, и совместно обеспечивают сообщение между входным присоединением и выходным присоединением. Предпочтительно, при функционировании регулятора текучей среды по меньшей мере через один компонент управления текучей средой или через все имеющиеся компоненты управления текучей средой протекает текучая среда. Под компонентом управления текучей средой может подразумеваться, например, ходовой клапан, пропорциональный клапан, клапан управления давлением или клапан регулировки давления, фильтр или другой проточный компонент, который не только проводит текучую среду, но дополнительно воздействует на характеристику текучей среды (например, давление, объемный расход, массовый расход, чистоту) проводимой текучей среды.

Управляющая схема выполнена для управления по меньшей мере одним компонентом управления текучей средой контура регулировки текучей среды. Для этого управляющая схема имеет по меньшей мере один электрический и/или электронный компонент, включая сюда, например, управляющее устройство, которое предоставляет электрический управляющий сигнал по меньшей мере для одного компонента управления текучей средой. Предпочтительно, управляющая схема не имеет компонентов, через которые протекает текучая среда. Один или более компонентов управляющей схемы, например датчики давления, могут пребывать в контакте с текучей средой, однако, предпочтительно, не подвержены протеканию текучей среды.

Регулятор текучей среды имеет первую несущую деталь с первой монтажной поверхностью и с первой присоединительной поверхностью, а также вторую несущую деталь со второй монтажной поверхностью и со второй присоединительной поверхностью. Монтажная поверхность и присоединительная поверхность соответствующей несущей детали, предпочтительно, размещены на противоположных сторонах соответствующей несущей детали. В одном варианте осуществления первая монтажная поверхность и/или вторая монтажная поверхность соответственно простираются в одной плоскости. Первая монтажная поверхность выполнена для размещения по меньшей мере одного компонента управления текучей средой. Вторая монтажная поверхность выполнена для размещения по меньшей мере одного электрического и/или электронного компонента схемы управления. Компонент управления текучей средой или несколько компонентов управления текучей средой контура регулировки текучей среды размещены на первой монтажной поверхности первой несущей детали и/или компонент или несколько компонентов управляющей схемы размещены на второй монтажной поверхности второй несущей детали. Является предпочтительным, когда все компоненты управления текучей средой контура регулировки текучей среды и/или все компоненты управляющей схемы размещены, опосредовано или непосредственно, на соответствующей монтажной поверхности.

В одном варианте осуществления некоторые или многие из имеющихся компонентов управления текучей средой размещены непосредственно на первой монтажной поверхности и сообщаются с системой каналов текучей среды. На второй монтажной поверхности может быть закреплен узел монтажной платы, который несет на себе по меньшей мере один электрический и/или электронный компонент схемы управления. Предпочтительно, все электрические и/или электронные компоненты схемы управления размещены на узле монтажной платы.

Кроме того, является предпочтительным, когда никакие компоненты не закреплены на первой несущей детали и/или на второй несущей детали вне соответствующей монтажной поверхности.

Для образования по меньшей мере одного основного канала текучей среды системы каналов текучей среды на первой присоединительной поверхности предусмотрена по меньшей мере одна первая выемка канала текучей среды и/или на второй присоединительной поверхности - одна вторая выемка канала текучей среды. В области первой присоединительной поверхности и второй присоединительной поверхности первая несущая деталь и вторая несущая деталь соединены друг с другом. Присоединительные поверхности могут соответственно иметь по одному, предпочтительно, ровному поверхностному участку, которые непосредственно плоско прилегают друг к другу или обращены друг к другу с образованием промежуточного пространства. Эти поверхностные участки окружают выемки каналов текучей среды несущих деталей. По меньшей мере одна первая и вторая выемка канала текучей среды выполнена углубленной по отношению к окружающему поверхностному участку первой или же второй присоединительной поверхности. Когда обе несущие детали соединены друг с другом в области их присоединительных поверхностей, первая выемка канала текучей среды совместно со второй несущей деталью и/или вторая выемка канала текучей среды совместно с первой несущей деталью ограничивает основной канал текучей среды в области места разделения между обеими несущими деталями. Несущие детали соединены друг с другом в области присоединительных поверхностей таким образом, что по меньшей мере один основной канал текучей среды является уплотненным в области места разделения между обеими несущими деталями, факультативно с применением уплотнительного узла.

По меньшей мере один основной канал текучей среды предусмотрен исключительно в области места разделения или же плоскости разъема между несущими деталями, и при этом ограничен посредством обеих несущих деталей. Другие каналы текучей среды системы каналов текучей среды могут простираться в пределах первой несущей детали и/или второй несущей детали и образовывать, прежде всего, каналы-ответвления от выемки канала текучей среды или к ней. Предпочтительно, все каналы текучей среды системы каналов текучей среды ограничены посредством стенок каналов, которые являются либо объединенными составными частями первой несущей детали, либо объединенными составными частями второй несущей детали. В пределах контура регулировки текучей среды между входным присоединением и выходным присоединением, предпочтительно, не образовано какого-либо сообщения посредством отдельной линии, которая простирается полностью вне несущих деталей, например непосредственно между двумя компонентами управления текучей средой.

Является предпочтительным, когда каждый основной канал текучей среды образован посредством соответственно одной первой выемки канала текучей среды в первой несущей детали и одной второй выемки канала текучей среды во второй несущей детали. Каждая первая выемка канала текучей среды и/или вторая выемка канала текучей среды, предпочтительно, имеет полукруглое поперечное сечение. Таким образом, при выполненном соединении между несущими деталями, каждый основной канал текучей среды может иметь круглое поперечное сечение. По меньшей мере, некоторые из основных каналов текучей среды, предпочтительно, имеют по существу круглое поперечное сечение.

Система каналов текучей среды может иметь по меньшей мере один ответвляющийся от основного канала текучей среды канал-ответвление. Например, в первой несущей детали может быть предусмотрен по меньшей мере один первый канал-ответвление, который простирается между первой монтажной поверхностью и первой присоединительной поверхностью. Соответствующим образом, во второй несущей детали может быть предусмотрен по меньшей мере один второй канал-ответвление, который простирается между второй монтажной поверхностью и второй присоединительной поверхностью.

Для изготовления несущих деталей особо предпочтительным является, когда первая несущая деталь и вторая несущая деталь образованы посредством соответственно отлитой под давлением детали. Предпочтительно, отлитые под давлением детали выполнены из единообразного материала, прежде всего пластикового материала или композитного материала. Вследствие этого, первая несущая деталь и вторая несущая деталь выполнены в виде объединенных несущих деталей без швов и стыков. Прежде всего, после изготовления несущих деталей не требуется каких-либо требующих удаления материала дополнительных действий для образования каналов текучей среды. Все каналы текучей среды системы каналов текучей среды, предпочтительно, образованы при изготовлении несущих деталей и его посредством.

Когда в первой несущей детали предусмотрен по меньшей мере один первый канал-ответвление, по меньшей мере один первый канал-ответвление является свободным от поднутрений по меньшей мере в направлении от первой монтажной поверхности к первой присоединительной поверхности, и наоборот, от первой присоединительной поверхности к первой монтажной поверхности. По меньшей мере один первый канал-ответвление может быть коническим или цилиндрическим. Когда во второй несущей детали предусмотрен по меньшей мере один второй канал-ответвление, по меньшей мере один второй канал-ответвление является свободным от поднутрений по меньшей мере в направлении от второй монтажной поверхности ко второй присоединительной поверхности, и наоборот, от второй присоединительной поверхности ко второй монтажной поверхности. По меньшей мере один второй канал-ответвление может быть коническим или цилиндрическим. За счет этого значительно упрощается изготовление несущих деталей в качестве отлитых под давлением деталей.

Предпочтительно, все простирающиеся поперечно монтажным поверхностям и присоединительным поверхностям, по меньшей мере, простирающиеся в направлении от соответствующей присоединительной поверхности к соответствующей монтажной поверхности, и наоборот, от соответствующей монтажной поверхности к соответствующей присоединительной поверхности выемки являются свободными от поднутрений. По меньшей мере один первый канал-ответвление и/или по меньшей мере один второй канал-ответвление простираются, прежде всего, в направлении закрывания литьевой пресс-формы для изготовления первой несущей детали или же второй несущей детали в виде отлитой под давлением детали.

Разъясненный выше процесс изготовления несущих деталей в виде отлитых под давлением деталей и/или свободный от поднутрений вариант осуществления по меньшей мере одного канала-ответвления является независимым аспектом изобретения, и может быть предусмотрен, прежде всего, независимо от того, размещены ли компоненты управления текучей средой контура регулировки текучей среды и/или компоненты схемы управления на монтажных поверхностях.

Предпочтительно, между первой присоединительной поверхностью и второй присоединительной поверхностью предусмотрен уплотнительный узел для уплотнения по меньшей мере одного основного канала текучей среды. Уплотнительный узел может иметь для каждого имеющегося основного канала текучей среды соответственно по одному кольцевому уплотнению. Если несколько отдельных основных каналов текучей среды выполнены в области места разделения или же плоскости разъема между несущими деталями, каждый из основных каналов текучей среды, предпочтительно, является полностью закрытым посредством кольцевого уплотнения уплотнительного узла для уплотнения основного канала текучей среды по отношению к окружающей среде. Для этого в первой присоединительной поверхности и/или во второй присоединительной поверхности может быть предусмотрен кольцевой паз для размещения кольцевого уплотнения. Кольцевой паз может полностью охватывать первую выемку канала текучей среды в первой присоединительной поверхности или кольцевой паз может полностью охватывать вторую выемку канала текучей среды во второй присоединительной поверхности.

Кроме того, является предпочтительным, когда первая несущая деталь и/или вторая несущая деталь, по меньшей мере, частично изготовлена из прозрачного материала, что при выполненном соединении между несущими деталями, посредством визуального контроля снаружи, обеспечивает возможность выявления правильности размещения уплотнительного узла в области места разделения между обоими несущими приспособлениями. Прежде всего, может быть выявлена правильность размещения по меньшей мере одного кольцевого уплотнения в кольцевом пазе.

Предпочтительно, все проточные компоненты управления текучей средой блока управления текучей средой размещены на первой монтажной поверхности и, прежде всего, размещены непосредственным образом. Дополнительно или альтернативно, все электрические и/или электронные компоненты схемы управления опосредованно или непосредственно размещены на второй монтажной поверхности, предпочтительно, опосредовано посредством узла монтажной платы. Предпочтительно, никакой из компонентов схемы управления не является пронизываемым текучей средой.

Является предпочтительным, когда основной канал текучей среды текучей среды системы каналов текучей среды образует канал измерения расхода. Канал измерения расхода является, прежде всего, составной частью устройства измерения расхода регулятора текучей среды. Канал измерения расхода, предпочтительно, повсеместно имеет по существу круглое поперечное сечение. Предусмотрена по меньшей мере одна пара каналов измерения давления с двумя каналами измерения давления, каналы измерения давления которой оканчиваются в канале измерения расхода на расстоянии друг относительно друга в направлении потока. Каналы измерения давления пары каналов измерения давления, предпочтительно, предусмотрены в одной несущей детали, но альтернативно, могут также быть предусмотрены в различных несущих деталях. Предпочтительно, кан.алы измерения давления простираются, по меньшей мере, участками во второй несущей детали и через нее. В предпочтительном варианте осуществления каждому из каналов измерения давления соотнесен отдельный датчик давления, который выполнен для измерения давление в канале измерения давления, и таким образом, на месте впадения между соответствующим каналом измерения давления и каналом измерения расхода. Альтернативно этому, датчик разности давлений присоединен к каналам измерения давления пары каналов измерения давления таким образом, что для каждой пары каналов измерения давления оказывается достаточным единственный датчик разности давлений. Датчик разности давлений выполнен для генерации сигнала разности давлений и для его передачи на управляющее устройство.

По меньшей мере один участок каждого канала измерения давления может быть образован посредством описанного выше канала-ответвления. В предпочтительном варианте осуществления другой участок каждого канала измерения давления может простираться в выступающем над монтажной поверхностью патрубке, который выполнен, прежде всего, объединенным с соответствующей несущей деталью.

Кроме того, является предпочтительным, когда предусмотрены первая пара каналов измерения давления, а также вторая пара каналов измерения давления, каналы измерения давления которых оканчиваются в одном канале измерения расхода. Канал измерения расхода, предпочтительно, имеет первый участок канала с первым поперечным проточным сечением и второй участок канала со вторым поперечным проточным сечением, причем оба поперечных проточных сечения являются отличными друг от друга и, прежде всего, имеют различные размеры. Каналы измерения давления первой пары каналов измерения давления оканчиваются в первом участке канала, а каналы измерения давления второй пары каналов измерения давления оканчиваются во втором участке канала. В этом одном варианте осуществления имеется возможность реализации измерения расхода с помощью каждой из пары каналов измерения давления, причем за счет различных поперечных проточных сечений является возможным образование различных измерительных областей для установления объемного расхода или же массового расхода текучей среды. В целом, вся находящаяся тем самым в распоряжении измерительная область оказывается увеличенной.

Для установления объемного расхода или же массового расхода текучей среды через канал измерения расхода, предпочтительно, предусмотрен оценочный узел схемы управления, на который передают измеренные значения давления, по меньшей мере, от той пары каналов измерения давления, которая соотнесена общей паре каналов измерения давления. За счет трения в трубе в канале измерения расхода между каналами измерения давления общей пары канала измерения давления образуется разность давлений, которая является характерной для объемного расхода или же массового расхода текучей среды через канал измерения расхода, который может быть тем самым установлен в оценочном узле.

Разъясненный выше вариант осуществления устройства измерения расхода, прежде всего канала измерения расхода и/или каналов измерения давления и/или присоединенных датчиков давления, также может быть реализован дополнительно или альтернативно к другим аспектам изобретения.

Кроме того, является предпочтительным, когда контур регулировки текучей среды имеет последовательную цепь исполнительного механизма, прежде всего пропорционального клапана, а также устройства измерения расхода. Устройство измерения расхода может быть выполнено, прежде всего, как оно описано выше. В направлении потока устройство измерения расхода, предпочтительно, расположено перед исполнительным механизмом. Тем самым, измерение расхода обеспечено независимо от присоединенной к выходному присоединению нагрузки, например хирургического инструмента.

Кроме того, является выгодным, когда устройство измерения расхода расположено в направлении потока между устройством ограничения давления или устройством управления давлением или регулировки давления и исполнительным механизмом. Предпочтительно, между устройством ограничения давления или устройством управления давлением или регулировки давления и исполнительным механизмом отсутствуют какие-либо дополнительные компоненты управления текучей средой, прежде всего, какие-либо воздействующие на давление текучей среды компоненты управления текучей средой, которые не принадлежат к устройству измерения расхода.

Построение схемы контура регулировки текучей среды применительно к схеме гидросистемы, прежде всего к схеме устройства измерения расхода последовательно с другими компонентами управления текучей средой, может быть применено независимо от описанных выше признаков регулятора текучей среды или дополнительно к ним и, прежде всего, независимо от того, размещены ли компоненты контура регулировки текучей среды и/или схемы управления на монтажных поверхностях несущих деталей.

Выгодные варианты осуществления изобретения могут быть получены из зависимых пунктов формулы изобретения и чертежей. В последующем изложении посредством приложенных чертежей в подробностях разъяснены предпочтительные варианты осуществления изобретения. Показано на:

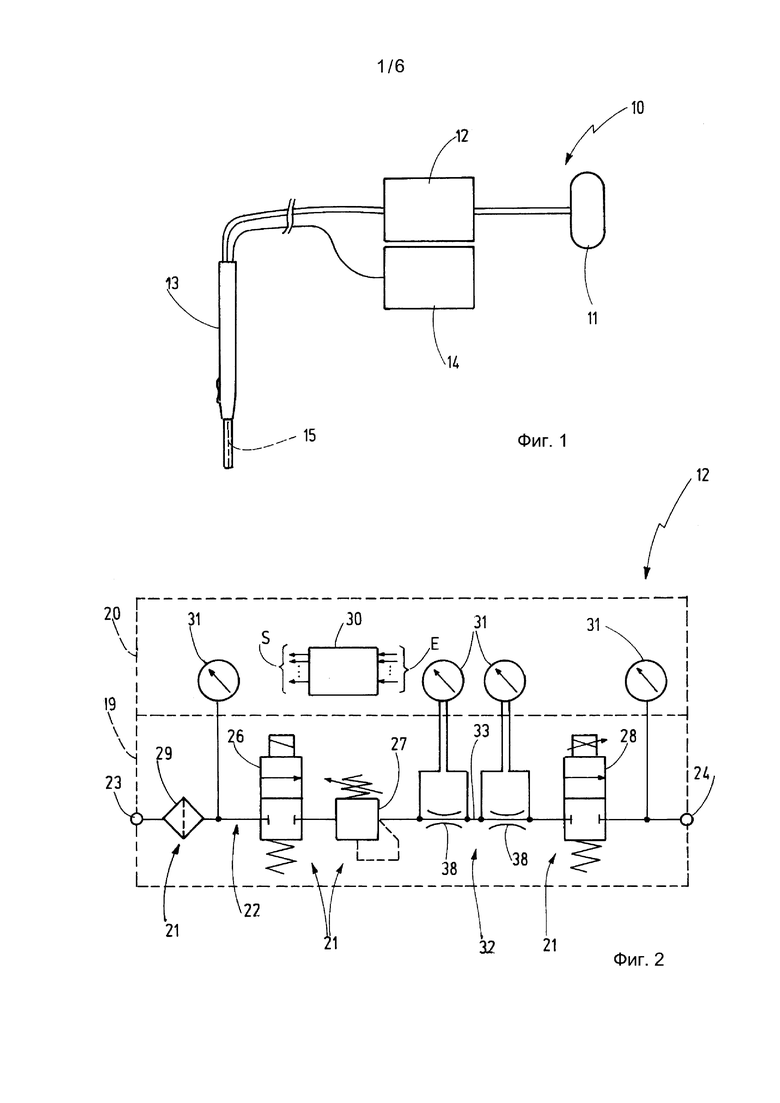

Фиг. 1 - блочная схема варианта осуществления медицинского прибора в форме прибора плазменной коагуляции,

Фиг. 2 - гидравлическая блочная схема варианта осуществления контура регулировки текучей среды для прибора на фиг. 1,

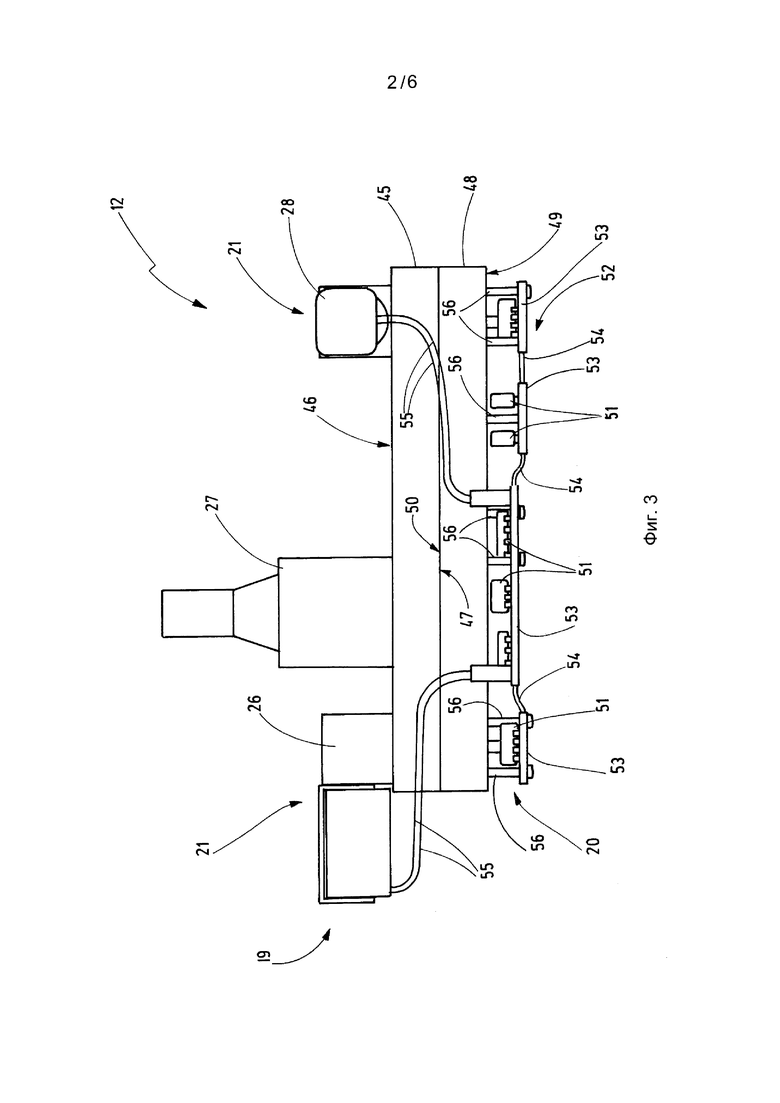

Фиг. 3 - схематический общий вид варианта осуществления регулятора текучей среды, который имеет контур регулировки текучей среды и схему управления, которые размещены на несущих деталях,

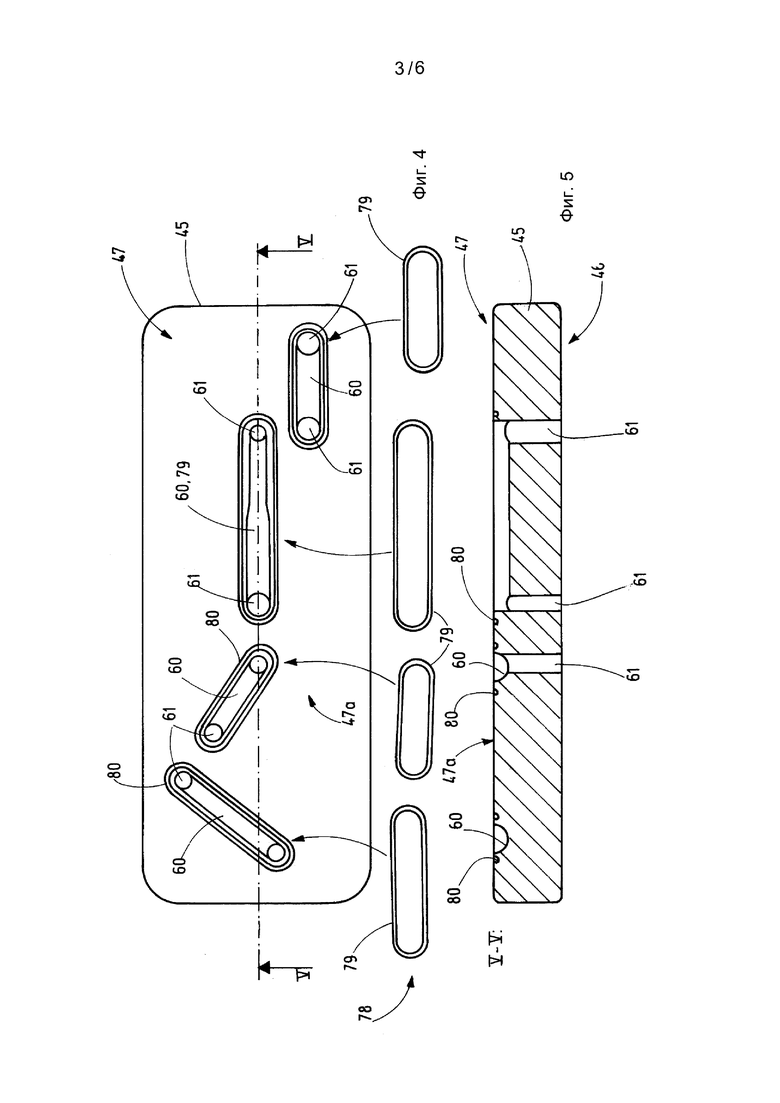

Фиг. 4 - схематическое представление варианта осуществления первой несущей детали на виде сверху на первую присоединительную поверхность первой несущей детали, а также схематическое представление варианта осуществления уплотнительного узла,

Фиг. 5 - первая несущая деталь согласно фиг. 4 в разрезе по секущей линии V-V на фиг. 4,

Фиг. 6 - схематическое представление варианта осуществления второй несущей детали на виде сверху на вторую присоединительную поверхность второй несущей детали,

Фиг. 7 - вторая несущая деталь согласно фиг. 6 на схематическом виде сбоку по стрелке VII на фиг. 6,

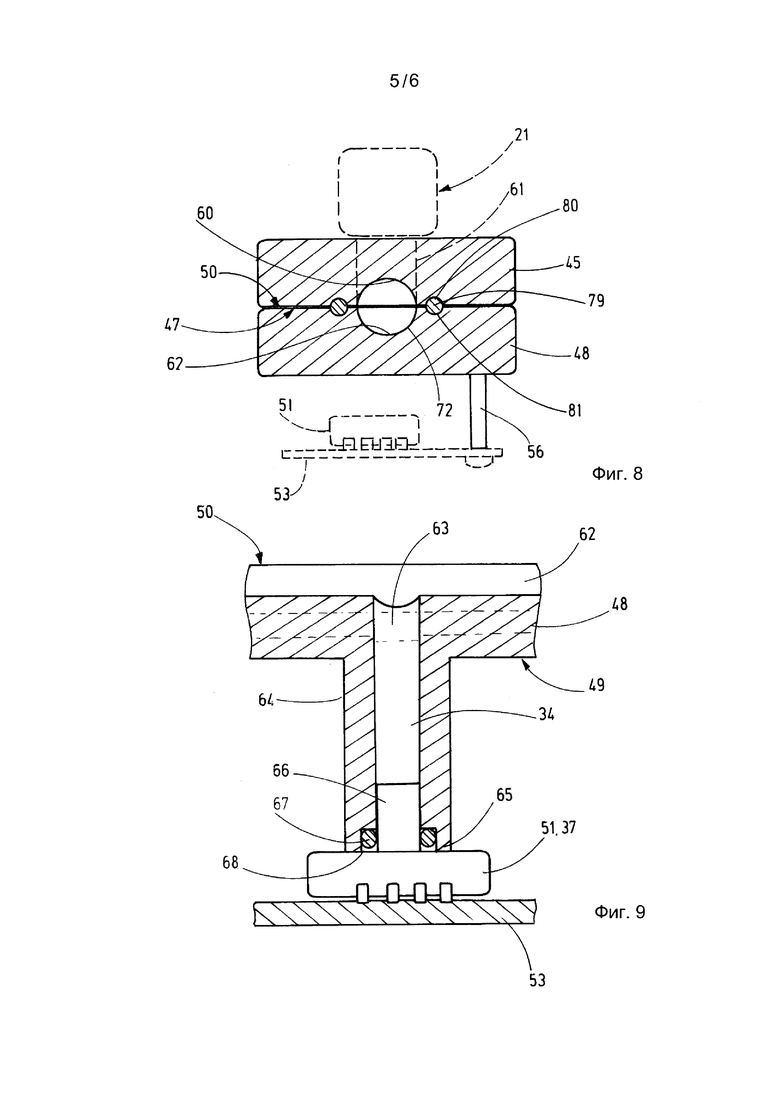

Фиг. 8 - схематическое изображение в разрезе через соединенные друг с другом несущие детали регулятора текучей среды согласно фиг. 3,

Фиг. 9 - общий вид построения датчика давления схемы управления и

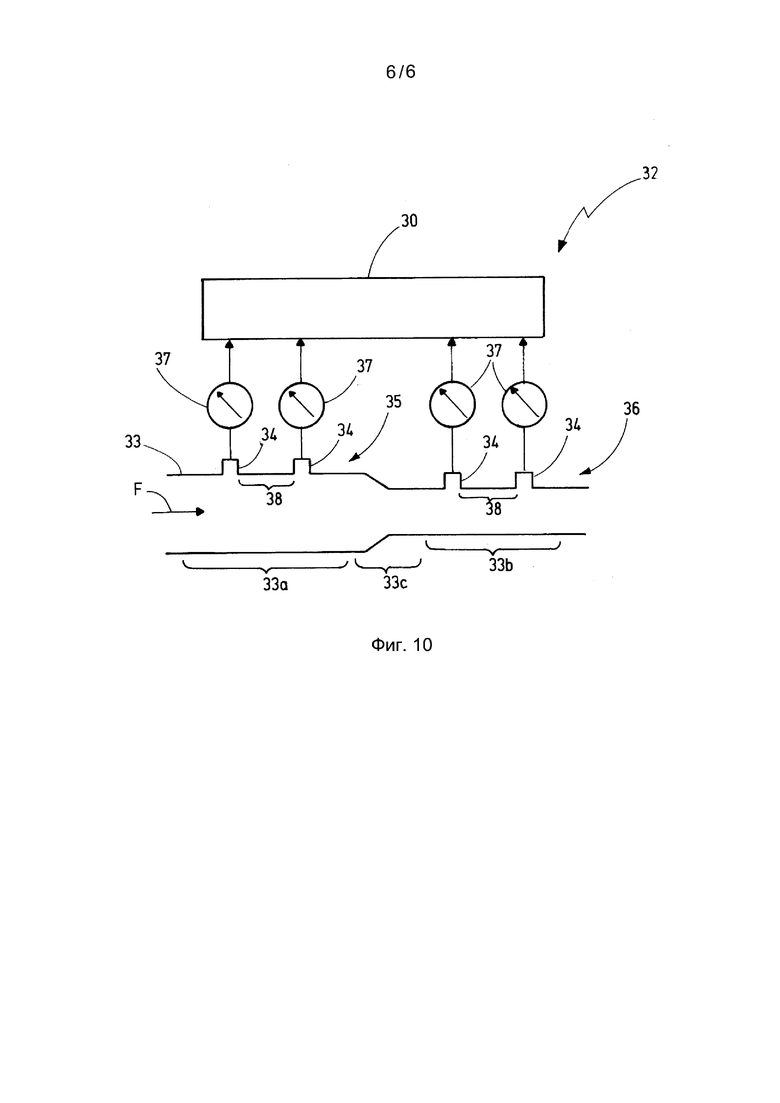

Фиг. 10 - общий вид варианта осуществления устройства измерения потока регулятора текучей среды.

Фиг. 1 показывает медицинский прибор 10, который выполнен, в качестве примера, как прибор плазменной коагуляции. Медицинский прибор 10 имеет источник 11 текучей среды, к которому подключен с возможностью подачи текучей среды регулятор 12 текучей среды. К регулятору 12 текучей среды присоединен инструмент, через который может быть проведен расход текучей среды, который предоставляет регулятор 12 текучей среды. Кроме того, в проиллюстрированном в данном случае одном варианте осуществления медицинского прибора 10 предусмотрен источник 14 высокого напряжения для предоставления высокого напряжения инструменту 13. Инструмент 13 может быть электрически соединен с источником 14 высокого напряжения.

В одном варианте осуществления через инструмент протекает предоставляемый посредством регулятора 12 текучей среды газовый поток аргона для инструмента 13, который устремляется на выходном конце инструмента 13 и омывает электрод 15. На электрод 15 может быть подано высокое напряжение для плазменной коагуляции.

Проиллюстрированный на фиг. 1 медицинский прибор 10 является всего лишь примером. Регулятор 12 текучей среды согласно изобретению может быть также применен для других медицинских приборов 10.

Регулятор 12 текучей среды имеет контур 19 регулировки текучей среды и управляющую схему 20. Контур 19 регулировки текучей среды содержит по меньшей мере один, а в одном варианте осуществления несколько, компонентов 21 управления текучей средой, которые сообщаются с системой 22 каналов текучей среды контура 19 регулировки текучей среды. Система 22 каналов текучей среды и компоненты 21 управления текучей средой реализуют сообщение между входным присоединением 23 и выходным присоединением 24 регулятора 12 текучей среды или же контура 19 регулировки текучей среды. Источник 11 текучей среды имеет возможность соединения с входным присоединением 23. Инструмент 13 может быть подключен с возможностью подачи текучей среды к выходному присоединению 24.

Компоненты 21 управления текучей средой являются пронизываемыми текучей средой. В одном варианте осуществления контур 19 регулировки текучей среды имеет переключающий клапан 26, клапан 27 регулировки давления и пропорциональный клапан 28 в качестве исполнительного механизма. Факультативно, контур 19 регулировки текучей среды также может иметь фильтр 29. Фильтр 29, предпочтительно, размещен ниже по потоку непосредственно вслед за входным присоединением 23.

В одном варианте осуществления управляющая схема 20 имеет управляющее устройство 30, которое предоставляет по меньшей мере один управляющий сигнал S по меньшей мере для одного регулируемого компонента 21 управления текучей средой. В качестве примера, обеспечена возможность управления, по меньшей мере, переключающим клапаном 26 и пропорциональным клапаном 28 посредством соответственно управляющего сигнала S от управляющего устройства 30. Управляющее устройство 30 может передавать по меньшей мере один входной сигнал Е, под которым может подразумеваться, например, по меньшей мере один входной сигнал Е в виде сигнала датчика или измерительного сигнала. В проиллюстрированном на фиг. 2 одном варианте осуществления предусмотрены несколько узлов 31 датчиков, которые поставляют различные входные сигналы Е в форме сигналов датчика. Например, входное давление в подключении на входном присоединении 23 или же на фильтре 29 может быть зарегистрировано и передано на управляющее устройство 30 посредством одного датчика давления, а выходное давление на выходном присоединении 24 - другого датчика давления.

Кроме того, в одном варианте осуществления регулятор расхода 12 текучей среды имеет устройство 32 регистрации расхода, которое регистрирует объемный расход или массовый расход на длине канала 33 измерения расхода системы 22 каналов текучей среды, или же регистрирует характеризующие объемный расход или массовый расход сигналы. Согласно гидравлической схеме на фиг. 2 контур 19 регулировки текучей среды имеет переключающее устройство, причем устройство 32 регистрации расхода размещено выше по потоку от пропорционального клапана 28. Пропорциональный клапан 28, который представляет собой исполнительный механизм для управления массовым или же объемным расходом к инструменту 13, предпочтительно, размещен выше по потоку непосредственно перед выходным присоединением 24. В качестве примера, предусмотрено размещения клапана 27 регулировки давления выше по потоку от устройства 32 регистрации расхода таким образом, что выше по потоку от устройства 32 регистрации расхода превалирует предварительно назначенное давление текучей среды, которое приложено со стороны входа к каналу 33 измерения расхода. Выше по потоку от клапана 27 регулировки давления размещен переключающий клапан 26, с помощью которого расход текучей среды может быть освобожден или заблокирован.

В одном варианте осуществления устройство 32 регистрации расхода имеет два узла 31 датчиков, которые соответственно регистрируют разность давлений между двумя отстоящими друг от друга местами измерения в канале 33 измерения расхода и передают ее на управляющее устройство 30. Посредством разности давлений управляющее устройство 30 имеет возможность регистрации измеренного значения объемного расхода или измеренного значения массового расхода протекающей через канал 33 измерения текучей среды. Места измерения обоих узлов 31 датчиков, в качестве примера, расположены на различных участках канала с различными поперечными проточными сечениями. За счет этого может быть увеличена полная область измерения для установления массового или объемного расхода.

Вариант осуществления для устройства 32 регистрации расхода схематически проиллюстрирован на фиг. 10. Канал 33 измерения расхода имеет первый участок 33а канала, второй участок 33b канала, а также размещенный между ними соединительный участок 33 с канала. Первый участок 33а канала, соединительный участок 33 с канала и второй участок 33b канала размещены последовательно в направлении F потока текучей среды. Первый участок 33а канала имеет большее поперечное проточное сечение, чем второй участок 33b канала. В области соединительного участка 33 с канала поперечное проточное сечение канала 33 измерения расхода сужается. Поперечный контур канала 33 измерения расхода, предпочтительно, является по существу круглым.

В первом участке 33а канала в направлении F потока оканчиваются размещенные на расстоянии друг от друга два канала 34 измерения давления первой пары 35 каналов измерения давления. Во втором участке 33b канала канала 33 измерения расхода в направлении F потока оканчиваются размещенные на расстоянии друг от друга два канала 34 измерения давления второй пары 36 каналов измерения давления. В пределах каждого участка 33а, 33b канала поперечное проточное сечение канала 33 измерения расхода остается неизменным. За счет трения текучей среды при ее протекании вдоль канала 33 измерения расхода происходит падение давления между каналами 34 измерения давления соответствующей пары каналов 35 измерения давления. К каждому каналу 34 измерения давления присоединен датчик 37 давления, причем каждый датчик 37 давления производит и передает далее на управляющее устройство 30 сигнал давления, который соответствует давлению текучей среды в местоположении, в котором канал 34 измерения давления оканчивается в канале 33 измерения расхода. В этом одном варианте осуществления соответствующая измерительная диафрагма 38 образована посредством стенки канала соответствующего участка 33а канала между местами впадения каналов 34 измерения давления одной пары 35 или же 36 каналов измерения давления. В управляющем устройстве 30 по двум сигналам давления, прежде всего двум сигналам давления датчиков 37 давления, которые принадлежат к одной паре каналов 35 или же 36 измерения давления, для протекающей через канал 33 измерения текучей среды может быть установлено значение массового расхода или значение объемного расхода.

Также является возможным присоединение к каналам 34 измерения давления одной или каждой из пар 35 или же 36 каналов измерения давления датчика разности давлений.

Описанное выше гидравлическое построение компонентов 21 управления текучей средой в контуре 19 регулировки текучей среды по отношению к направлению F потока представляет аспект изобретения, который может быть реализован независимо от описанных в последующем других аспектов. Посредством размещения устройства 32 регистрации расхода выше по потоку от представляющего собой исполнительный механизм пропорционального клапана 28 может быть выполнено измерение объемного расхода или же массового расхода независимо от нагрузки, которая образована, в качестве примера, инструментом 13. Регулировка пропорционального клапана 28 заложена в управляющем устройстве 30, поскольку предварительно назначено осуществление регулировки посредством управляющего сигнала S от управляющего устройства 30. При необходимости, при регулировке может быть учтено установленное значение объемного или же массового расхода.

Другие дополнительные или альтернативные аспекты регулятора 12 текучей среды согласно изобретению относятся к достижению компактного и простого построения и/или изготовления и/или монтажа регулятора 12 текучей среды. Эти аспекты согласно изобретению разъяснены в последующем изложении с отсылками на фиг. 3-9.

На фиг. 3 схематически проиллюстрирован вариант осуществления механического построения регулятора 12 текучей среды. В этом одном варианте осуществления регулятор 12 текучей среды имеет первую несущую деталь 45 с первой монтажной поверхностью 46 и с первой присоединительной поверхностью 47, а также вторую несущую деталь 48 со второй монтажной поверхностью 49 и со второй присоединительной поверхностью 50. В одном варианте осуществления первая монтажная поверхность 46 выполнена для размещения на ней по меньшей мере одного компонента 21 управления текучей средой контура 19 регулировки текучей среды. Компоненты 21 управления текучей средой могут быть прикреплены, прежде всего, непосредственно к первой монтажной поверхности 46, как это проиллюстрировано на фиг. 3. Первая монтажная поверхность 46 и первая присоединительная поверхность 47 являются, в качестве примера, противоположными сторонами первой несущей детали 45. Аналогично этому, вторая монтажная поверхность 49 и вторая присоединительная поверхность 50 являются противоположными сторонами второй несущей детали 48.

Предпочтительно, первая монтажная поверхность 46 и/или вторая монтажная поверхность 49 простираются по плоскости. Первая присоединительная поверхность 47 имеет, в качестве примера, прежде всего, связный ровный поверхностный участок 47а, который простирается в плоскости, которая, предпочтительно, направлена параллельно плоскости, в которой простирается первая монтажная поверхность 46. Вторая присоединительная поверхность 50 имеет, в качестве примера, прежде всего, связный ровный поверхностный участок 50а, который простирается в плоскости, которая, предпочтительно, направлена параллельно плоскости, в которой простирается вторая монтажная поверхность 49. Несущие детали 45, 48 могут быть выполнены, например, пластинчатыми или прямоугольными.

Присоединительные поверхности 47, 50 выполнены для реализации соединения между обеими несущими деталями 45, 48, причем ровные поверхностные участки 47а, 50а присоединительных поверхностей 47, 50 могут прилегать друг к другу или могут быть размещены обращенными друг к другу с образованием промежуточного пространства.

Вторая монтажная поверхность 49 выполнена, в качестве примера, для размещения на ней по меньшей мере одного электрического и/или электронного компонента управляющей схемы 20. Как это проиллюстрировано на фиг. 3, некоторые, а предпочтительно, все электрические и/или электронные компоненты 51 управляющей схемы 20 размещены на узле 52 монтажной платы, который закреплен на второй монтажной поверхности 49. Узел 52 монтажной платы имеет несколько несущих компоненты участков 53 монтажных плат, которые электрически и механически соединены друг с другом посредством гибких соединительных участков 54. Гибкие соединительные участки 54 являются объединенными составными частями обоих несущих компоненты участков 53 монтажных плат, которые соединены друг с другом посредством соответствующих гибких соединительных участков 54. Поэтому узел 52 монтажной платы выполнен в целом объединенным, и штекерные разъемы и вставные соединения с соединительными кабелями между двумя участками 53 монтажных плат могут быть исключены.

Кроме того, является предпочтительным, когда электрические и/или электронные компоненты 51 управляющей схемы 20 размещены на той стороне узла 52 монтажной платы, которая обращена ко второй монтажной поверхности 49. Предпочтительно, на противоположной второй монтажной поверхности 49 нижней стороне узла 52 монтажной платы не предусмотрено каких-либо электрических и/или электронных компонентов 51. Тем самым, компоненты 51 защищенным образом размещены в промежуточном пространстве между узлом 52 монтажной платы и второй несущей деталью 48, что облегчает манипулирование при монтаже.

Как также показано на фиг. 3, одна или более электрических линий 55 управления могут быть направлены от управляющей схемы 20 к одному или нескольким компонентам 21 управления текучей средой, в качестве примера, к переключающему клапану 26 и к пропорциональному клапану 28. Посредством этих линий 55 управления обеспечена возможность управления соответствующим компонентом 21 управления текучей средой с помощью управляющей схемы 20.

В одном варианте осуществления по меньшей мере одному электрическому и/или электронному компоненту 51 управляющей схемы 20 принадлежит устройство 30, а также датчики 37 давления устройства 32 регистрации расхода и, факультативно, дополнительные датчики давления для регистрации входного давления и/или выходного давления (ср. фиг. 2).

В одном варианте осуществления узел 52 монтажной платы и, в качестве примера, несущие компоненты участки 53 монтажных плат соединены с монтажной поверхностью 49 посредством одного или нескольких монтажных штифтов. Монтажные штифты 56 являются, в качестве примера, объединенной составной частью второй несущей детали 48 и выступают, например, под прямым углом прочь от второй монтажной поверхности 49. Каждый монтажный штифт 56, предпочтительно, может иметь круглое поперечное сечение, а также иметь внутреннюю резьбу на своем свободном конце. В несущих компоненты участках монтажных плат могут быть предусмотрены крепежные отверстия, которые соответствуют рисунку расположения монтажных штифтов 56. Несущие компоненты участки 53 монтажных плат могут быть уложены на свободные концы монтажных штифтов 56 и закреплены, например, посредством винтов или других подходящих крепежных средств, как это схематически проиллюстрировано на фиг. 3.

Первая присоединительная поверхность 47 первой несущей детали 45 имеет по меньшей мере одну первую выемку канала текучей среды и, в одном варианте осуществления, несколько первых выемок 60 каналов текучей среды. Выемки 60 каналов текучей среды образованы посредством желобчатых углублений, которые выполнены углубленными по отношению к ровному поверхностному участку 47а первой присоединительной поверхности 47. В поперечном сечении вдоль их протяженности первые выемки 60 каналов текучей среды, предпочтительно, выполнены полукруглыми. В одном варианте осуществления каждая первая выемка 60 канала текучей среды простирается прямолинейно. Альтернативно предпочтительному варианту осуществления, одна или несколько из первых выемок 60 каналов текучей среды также могут иметь дугообразный или же изогнутый ход в направлении их протяженности вдоль первой присоединительной поверхности 47.

Кроме того, в первой несущей детали 45 предусмотрены несколько первых каналов-ответвлений 61, которые простираются от первой присоединительной поверхности 47 вплоть до первой монтажной поверхности 46. В одном варианте осуществления первые каналы-ответвления 61 оканчиваются соответственно в одной из первых выемок 60 каналов текучей среды. Предпочтительно, по меньшей мере два первых канала-ответвления 61 оканчиваются в каждой первой выемке 60 канала текучей среды. Посредством первых каналов-ответвлений 61 может быть реализовано сообщение между одним или несколькими из числа компонентов 21 управления текучей средой и первыми выемками 60 каналов текучей среды.

Во второй присоединительной поверхности 50 второй несущей детали 48 предусмотрены, в качестве примера, несколько вторых выемок 62 каналов текучей среды. Вторые выемки 62 каналов текучей среды могут быть выполнены соответственно первым выемкам 60 каналов текучей среды, и в одном варианте осуществления образуют желобчатые углубления, предпочтительно, с полукруглым поперечным сечением в направлении их протяженности. Вторые выемки 62 каналов текучей среды выполнены углубленными по отношению к ровному поверхностному участку 50а второй присоединительной поверхности 50.

Во второй несущей детали 48 могут быть предусмотрены вторые каналы-ответвления 63, которые в сборе простираются между второй монтажной поверхностью 49 и второй присоединительной поверхностью 50, и оканчиваются в одной или в нескольких из числа вторых выемок 62 каналов текучей среды. В проиллюстрированном в данном случае одном варианте осуществления все вторые каналы-ответвления 63 оканчиваются в единственной второй выемке 62 канала текучей среды, причем эти вторые каналы-ответвления 63 соответственно образуют канал 34 измерения давления устройства 32 регистрации расхода или являются составной частью соответствующего канала 34 измерения давления. В проиллюстрированном в данном случае одном варианте осуществления каждый канал 34 измерения давления имеет оканчивающийся во второй выемке 62 канала текучей среды участок, который образован посредством второго канала-ответвления 63, причем ко второму каналу-ответвлению 63 примыкает другой участок канала 34 измерения давления, который образован в пределах патрубка 64. Патрубок 64 простирается, под наклоном или под прямым углом, прочь от второй монтажной поверхности 49 к свободному концу 65. На этом свободном конце 65 соотнесенный каналу 34 измерения давления датчик 37 давления подключен к каналу 34 измерения давления.

Размещение датчика давления в патрубке 64 схематически проиллюстрировано на фиг. 9. В качестве примера, датчик 37 давления имеет измерительный элемент 66, который выступает в канал 34 измерения давления, и кольцеобразно закрыт радиальным уплотняющим элементом 67. Радиальный уплотняющий элемент 67 посажен в кольцевой выемке 68 в области свободного конца 65 патрубка 64. Он опирается на периферийную стенку кольцевой выемки 68 своей внешней в радиальном направлении стороной, и на измерительный элемент 66 своей внутренней в радиальном направлении стороной, что обеспечивает, таким образом, радиальный уплотняющий эффект. Как показано на фиг. 7, все датчики 37 давления устройства 32 регистрации расхода соответственно размещены на одном отдельном патрубке 64, и, предпочтительно, смонтированы на общем несущем компоненты участке 53 монтажной платы.

Обе несущие детали 45, 48 механически соединены друг с другом своими обращенными друг к другу присоединительными поверхностями 47, 50, причем ровный поверхностный участок 47а первой присоединительной поверхности 47 может прилегать к ровному поверхностному участку 50а второй присоединительной поверхности 50 или он может быть размещен с образованием зазора или промежуточного пространства. В качестве примера, первые выемки 60 каналов текучей среды и вторые выемки 62 каналов текучей среды выбраны таким образом, что соответственно одна первая выемка 60 канала текучей среды и одна вторая выемка 62 канала текучей среды образуют или же ограничивают в области плоскости разъема или же места разделения между обеими несущими деталями 45, 48 основной канал 72 текучей среды (фиг. 8). Поскольку предусмотрены, в качестве примера, четыре первые выемки 60 каналов текучей среды и четыре вторые выемки 62 каналов текучей среды, получены четыре основных канала 72 текучей среды.

Один из этих вторых основных каналов текучей среды 72 образует канал 33 измерения расхода. Как показано на фиг. 4 и 6, одна из первых выемок 60 канала текучей среды и совмещенная с ней вторая выемка 62 канала текучей среды имеют соответственно по одному участку с большим поперечным сечением, а также соответственно по одному участку с меньшим поперечным сечением, которые соединены друг с другом посредством сужающегося участка. Эти выемки каналов текучей среды могут быть обозначены как первая выемка 73 измерительного канала или же как вторая выемка 74 измерительного канала. Во второй выемке 74 измерительного канала оканчиваются два канала 34 измерения давления первой пары 35 каналов измерения давления и два канала 34 измерения давления второй пары 36 каналов измерения давления. Относительно других вариантов осуществления устройства 32 измерения потока рекомендуется обращение к вышеуказанным комментариям, прежде всего с отсылками к фиг. 2 и 10.

В отличие от представленного в данном случае предпочтительного варианта осуществления, также является возможным, что первая выемка 60 канала текучей среды ограничивает основной канал 72 текучей среды совместно с ровным поверхностным участком 50а второй присоединительной поверхности 50 и/или, что вторая выемка 62 канала текучей среды ограничивает основной канал текучей среды 72 совместно с ровным поверхностным участком 47а первой присоединительной поверхности 47. Поэтому для образования основного канала текучей среды 72 отсутствует необходимость в предусмотрении согласованных первой и второй выемок 60 и 62 каналов текучей среды.

Для уплотнения обеих несущих деталей 45, 48 в области присоединительных поверхностей 47, 50 предусмотрен уплотнительный узел 78, который примерно проиллюстрирован на фиг. 4. В одном варианте осуществления уплотнительный узел 78 имеет нескольких отдельных кольцевых уплотнений 79. В одном варианте осуществления каждое кольцевое уплотнение 79 вложено в первый кольцевой паз 80 на первой присоединительной поверхности 47 первой несущей детали 45. Первый кольцевой паз 80 соответственно полностью охватывает первую выемку 60 канала текучей среды. Размеры первого кольцевого паза 80 заданы таким образом, что вложенное кольцевое уплотнение 79 выступает из первого кольцевого паза 80 и над ровным поверхностным участком 47а первой присоединительной поверхности 47.

В одном варианте осуществления во второй присоединительной поверхности 50 также предусмотрены вторые кольцевые пазы 81, которые соответственно полностью охватывают вторую выемку 62 канала текучей среды. Вторые кольцевые пазы 81 могут быть выполнены соответственно первым кольцевым пазам 80. Когда первая несущая деталь 45 и вторая несущая деталь 48 своими обращенными друг к другу присоединительными поверхностями 47, 50 соединены друг с другом, каждое кольцевое уплотнение 79 сидит в первом кольцевом пазе 80 и во втором кольцевом пазе 81, как это схематически проиллюстрировано на фиг. 8. За счет этого обеспечены очень хорошее позиционирование кольцевого уплотнения 79, а также соответствующий уплотняющий эффект.

В качестве видоизменения предпочтительного варианта осуществления, также лишь в одной из несущих деталей 45, 48 может быть предусмотрен по меньшей мере один кольцевой паз 80 или 81 для уплотнения образованного после соединения несущих деталей 45, 48 основного канала текучей среды 72. В качестве другого видоизменения, между обеими несущими деталями 45, 48 может быть размещен пластинчатый уплотняющий элемент, который в области первых выемок 60 каналов текучей среды и вторых выемок 62 каналов текучей среды имеет соответствующие выемки или же проемы, и прилегает вокруг первых 60 выемок каналов текучей среды и вокруг вторых выемок 62 каналов текучей среды к ровным поверхностным участкам 47а, 50а присоединительных поверхностей 47, 50.

В другом одном варианте осуществления уплотнительный узел 78 может быть соединен с одной из несущих деталей также посредством неразъемного соединения или адгезионного соединения. Например, уплотнительный узел 78 может быть приклеен к одной из присоединительных поверхностей 47, 50 или может быть прикреплен к несущей детали 45, 48 при изготовлении несущих деталей 45, 48 посредством двухкомпонентного литья под давлением.

В предпочтительном варианте осуществления несущие детали 45, 48 изготовлены из прозрачного материала, по меньшей мере, в области их присоединительных поверхностей 47, 50, или альтернативно, полностью. Тем самым, в соединенном, смонтированном состоянии может быть выполнена визуальная проверка правильности расположения кольцевых уплотнений 79 соответственно в кольцевых пазах 80 или же 81, а также обеспечения уплотняющего эффекта.

Другой независимый аспект регулятора текучей среды 12 согласно изобретению относится к изготовлению несущих деталей 45, 48. Предпочтительно, несущие детали 45, 48 выполнены как отлитые под давлением детали. При этом направление закрывания формы, предпочтительно, выбирают таким образом, что направление закрывания формы совпадает с направлением протяженности каналов-ответвлений 61, 63. Направление закрывания формы в рамках литья под давлением является направлением, в котором обе части литьевой пресс-формы перемещаются друг относительно друга для закрывания литьевой пресс-формы или же для открывания литьевой пресс-формы.

Каждый канал-ответвление 61, 63 несущей детали 45, 48 выполнен свободным от поднутрений в продольном направлении от одного конца до соответственно другого конца. В этом продольном направлении канал-ответвление 61, 63 может быть выполнен конически сужающимся. Каждый первый канал-ответвление 61 простирается свободно от поднутрений исходя либо от первой монтажной поверхности 46 к первой присоединительной поверхности 47, либо наоборот, от первой присоединительной поверхности 47 к первой монтажной поверхности 46. Аналогично этому, каждый второй канал-ответвление 63 простирается свободно от поднутрений от первой присоединительной поверхности 50 к первой монтажной поверхности 49 или до свободного конца патрубка 64, или наоборот, от свободного конца патрубка 64 или от второй монтажной поверхности 49 ко второй присоединительной поверхности 50. Посредством такого свободного от поднутрений варианта осуществления каналов-ответвлений 61, 63 несущая деталь 45, 48 может быть выполнена очень простым способом как отлитая под давлением деталь.

Изобретение относится к регулятору 12 текучей среды для медицинского прибора 10, прежде всего медицинского прибора для плазменной коагуляции. Регулятор 12 текучей среды имеет контур 19 регулировки текучей среды по меньшей мере с одним компонентом 21 управления текучей средой. Для управления по меньшей мере одним компонентом 21 управления текучей средой предусмотрена управляющая схема 20 по меньшей мере с одним электрическим и/или электронным компонентом 51. Первая несущая деталь 45 имеет первую присоединительную поверхность 47, а вторая несущая деталь 48 имеет вторую присоединительную поверхность 50. В первой присоединительной поверхности 47 предусмотрена по меньшей мере одна первая выемка 60 канала текучей среды и/или во второй присоединительной поверхности 47 по меньшей мере одна вторая выемка 62 канала текучей среды. Тем самым, при соединении несущих деталей 45, 48 обращенные друг к другу присоединительные поверхности 47, 50 образуют в области места разделения по меньшей мере один основной канал 72 текучей среды. Тем самым, каждый основной канал 72 текучей среды частично ограничен посредством первой несущей детали 45 и частично посредством второй несущей детали 48. На первой несущей детали 45 может быть предусмотрена первая монтажная поверхность 46 по меньшей мере для одного компонента 21 управления текучей средой. На второй несущей детали 48 может быть предусмотрена вторая монтажная поверхность 49 по меньшей мере для одного электрического и/или электронного компонента 51 управляющей схемы 20. Дополнительно или альтернативно к монтажу компонентов на монтажных поверхностях 46, 49, несущие детали 45, 48 могут быть выполнены как отлитые под давлением детали. Другой независимый аспект относится к гидравлическому контуру в контуре 19 регулировки текучей среды, причем устройство 32 регистрации расхода размещено выше по потоку от исполнительного механизма, посредством которого обеспечена возможность управления с помощью управляющей схемы 20 расходом текучей среды через выходное присоединение 24 регулятора 12 текучей среды или его регулировки.

Список ссылочных обозначений:

10 Медицинский прибор

11 Источник текучей среды

12 Регулятор текучей среды

13 Инструмент

14 Источник высокого напряжения

15 Электрод

19 Контур регулировки текучей среды

20 Управляющая схема

21 Компонент управления текучей средой

22 Система каналов текучей среды

23 Входное присоединение

24 Выходное присоединение

26 Переключающий клапан

27 Клапан регулировки давления

28 Пропорциональный клапан

29 Фильтр

30 Управляющее устройство

31 Узлы датчиков

32 Устройство регистрации расхода

33 Канал измерения расхода

33а Первый участок канала

33b Второй участок канала

33с Соединительный участок канала

34 Канал измерения давления

35 Первая пара каналов измерения давления

36 Вторая пара каналов измерения давления

37 Датчик давления

38 Измерительная диафрагма

45 Первая несущая деталь

46 Первая монтажная поверхность

47 Первая присоединительная поверхность

47а Ровный поверхностный участок первой присоединительной поверхности

48 Вторая несущая деталь

49 Вторая монтажная поверхность

50 Вторая присоединительная поверхность

50а Ровный поверхностный участок второй присоединительной поверхности

51 Электрический и/или электронный компонент

52 Узел монтажной платы

53 Несущий компоненты участок монтажной платы

54 Гибкий соединительный участок

55 Линия управления

56 Монтажный штифт

60 Первая выемка канала текучей среды

61 Первый канал-ответвление

62 Вторая выемка канала текучей среды

63 Второй канал-ответвление

64 Патрубок

65 Свободный конец патрубка

66 Измерительный элемент

67 Радиальный уплотняющий элемент

68 Кольцевая выемка

72 Основной канал текучей среды

73 Первая выемка измерительного канала

74 Вторая выемка измерительного канала

78 Уплотнительный узел

79 Кольцевое уплотнение

80 Первый кольцевой паз

81 Второй кольцевой паз

Е Входной сигнал

F Направление потока

С Управляющий сигнал.

Изобретение относится к средствам управления и регулирования расхода текучей среды в области медицины. Регулятор текучей среды для медицинского прибора содержит контур регулировки текучей среды, который имеет систему каналов текучей среды и по меньшей мере один компонент управления текучей средой, которые размещены между входным присоединением и выходным присоединением, управляющую схему, содержащую по меньшей мере один электрический и/или электронный компонент и выполненную для управления по меньшей мере одним компонентом управления текучей средой контура регулировки текучей среды, первую несущую деталь, которая имеет первую монтажную поверхность и первую присоединительную поверхность, и вторую несущую деталь, которая имеет вторую монтажную поверхность и вторую присоединительную поверхность. При этом по меньшей мере один компонент управления текучей средой контура регулировки текучей среды и по меньшей мере один электрический и/или электронный компонент управляющей схемы размещены на монтажных поверхностях несущих деталей. Также в первой присоединительной поверхности предусмотрена по меньшей мере одна первая выемка канала текучей среды, и/или во второй присоединительной поверхности предусмотрена по меньшей мере одна вторая выемка канала текучей среды, и обе несущие детали соединены друг с другом своими присоединительными поверхностями таким образом, что по меньшей мере одна первая выемка канала текучей среды и/или по меньшей мере одна вторая выемка канала текучей среды ограничивает(-ют) по меньшей мере один основной канал текучей среды системы каналов текучей среды. Достигается компактность конструкции и возможность управления потоком медицинского газа. 14 з.п. ф-лы, 10 ил.

1. Регулятор текучей среды для медицинского прибора, имеющий:

- контур регулировки текучей среды, который имеет систему каналов текучей среды и по меньшей мере один компонент управления текучей средой, которые размещены между входным присоединением и выходным присоединением,

- управляющую схему, содержащую по меньшей мере один электрический и/или электронный компонент и выполненную для управления по меньшей мере одним компонентом управления текучей средой контура регулировки текучей среды,

- первую несущую деталь, которая имеет первую монтажную поверхность и первую присоединительную поверхность, и вторую несущую деталь, которая имеет вторую монтажную поверхность и вторую присоединительную поверхность,

причем по меньшей мере один компонент управления текучей средой контура регулировки текучей среды и по меньшей мере один электрический и/или электронный компонент управляющей схемы размещены на монтажных поверхностях несущих деталей,

причем в первой присоединительной поверхности предусмотрена по меньшей мере одна первая выемка канала текучей среды, и/или во второй присоединительной поверхности предусмотрена по меньшей мере одна вторая выемка канала текучей среды, и обе несущие детали соединены друг с другом своими присоединительными поверхностями таким образом, что по меньшей мере одна первая выемка канала текучей среды и/или по меньшей мере одна вторая выемка канала текучей среды ограничивает(-ют) по меньшей мере один основной канал текучей среды системы каналов текучей среды.

2. Регулятор текучей среды по п. 1, отличающийся тем, что по меньшей мере один основной канал текучей среды системы каналов текучей среды образован первой выемкой канала текучей среды и совмещенной с ней второй выемкой канала текучей среды.

3. Регулятор текучей среды по п. 2, отличающийся тем, что каждая первая выемка канала текучей среды, а также каждая вторая выемка канала текучей среды имеют полукруглое поперечное сечение.

4. Регулятор текучей среды по одному из предшествующих пунктов, отличающийся тем, что первая несущая деталь и вторая несущая деталь образованы посредством отлитой под давлением детали.

5. Регулятор текучей среды по одному из предшествующих пунктов, отличающийся тем, что в первой несущей детали предусмотрен по меньшей мере один первый канал-ответвление, который простирается между первой монтажной поверхностью и первой присоединительной поверхностью и является свободным от поднутрений по меньшей мере в продольном направлении от первой монтажной поверхности к первой присоединительной поверхности или от первой присоединительной поверхности к первой монтажной поверхности.

6. Регулятор текучей среды по одному из предшествующих пунктов, отличающийся тем, что во второй несущей детали предусмотрен по меньшей мере один второй канал-ответвление, который простирается между второй монтажной поверхностью и второй присоединительной поверхностью и является свободным от поднутрений по меньшей мере в продольном направлении от второй монтажной поверхности ко второй присоединительной поверхности или от второй присоединительной поверхности ко второй монтажной поверхности.

7. Регулятор текучей среды по одному из предшествующих пунктов, отличающийся тем, что между первой присоединительной поверхностью и второй присоединительной поверхностью размещен уплотнительный узел.

8. Регулятор текучей среды по одному из предшествующих пунктов, отличающийся тем, что одна или более первых выемок каналов текучей среды и/или одна или более вторых выемок каналов текучей среды образуют основные каналы текучей среды, которые в присоединительных поверхностях отделены друг от друга.

9. Регулятор текучей среды по пп. 7 и 8, отличающийся тем, что уплотнительный узел имеет кольцевые уплотнения, причем каждое кольцевое уплотнение окружает основной канал текучей среды системы каналов текучей среды.

10. Регулятор текучей среды по одному из предшествующих пунктов, отличающийся тем, что все компоненты управления текучей средой размещены на первой монтажной поверхности.

11. Регулятор текучей среды по одному из предшествующих пунктов, отличающийся тем, что все электрические и/или электронные компоненты размещены на второй монтажной поверхности.

12. Регулятор текучей среды по одному из предшествующих пунктов, отличающийся тем, что основной канал текучей среды системы каналов текучей среды образует канал измерения расхода, и по меньшей мере в одной из несущих деталей предусмотрена по меньшей мере одна пара каналов измерения давления с двумя каналами измерения давления, которые оканчиваются в канале измерения расхода на расстоянии друг от друга в направлении потока.

13. Регулятор текучей среды по п. 12, отличающийся тем, что к каждому из каналов измерения давления присоединен отдельный датчик давления, или к каналам измерения давления пары каналов измерения давления присоединен датчик разности давлений.

14. Регулятор текучей среды по п. 12 или 13, отличающийся тем, что предусмотрена первая пара каналов измерения давления, каналы измерения давления которой оканчиваются в имеющем первое поперечное проточное сечение первом участке канала измерения расхода, и предусмотрена вторая пара каналов измерения давления, каналы измерения давления которой оканчиваются в имеющем второе поперечное проточное сечение втором участке канала измерения расхода, причем первое и второе поперечные проточные сечения являются разновеликими.

15. Регулятор текучей среды по п. 14, отличающийся тем, что по меньшей мере два измеренных датчиками давления значения давления передаются на управляющее устройство или на оценочный узел управляющей схемы, выполненное(-ый) для установления по ним значения массового или объемного расхода текучей среды через канал измерения расхода.

| US 9867935 B2, 16.01.2018 | |||

| Способ дозирования жидкости и устройство для его осуществления | 1985 |

|

SU1435945A1 |

| РЕГУЛЯТОР ТЕКУЧЕЙ СРЕДЫ С ИНТЕГРИРОВАННЫМ ПЕРЕПУСКНЫМ КЛАПАНОМ ДЛЯ БЫСТРОГО СОЗДАНИЯ ДАВЛЕНИЯ | 2014 |

|

RU2667045C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПЕРЕМЕЩЕНИЕМ ТЕКУЧЕЙ СРЕДЫ И СПОСОБ ОТБОРА ПРОБ ТЕКУЧЕЙ СРЕДЫ ПАЦИЕНТА | 2009 |

|

RU2526261C2 |

| ПОТОЧНЫЙ НАСТРАИВАЕМЫЙ РЕГУЛЯТОР | 2008 |

|

RU2479863C2 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА ДОЗИРОВАНИЯ ЖИДКОСТЕЙ НА БАЗЕ МЕМБРАННОГО НАСОСА | 2016 |

|

RU2628984C1 |

| US 3490337 А, 20.01.1970 | |||

| US 9579654 B2, 28.02.2017 | |||

| US 9371933 B2, 21.06.2016. | |||

Авторы

Даты

2023-06-21—Публикация

2020-03-06—Подача