Изобретение относится к технической акустике, в частности, к акустическим исследованиям генераторов электрического тока (далее - генератор), входящих в комплектацию двигателей внутреннего сгорания (далее - ДВС) технических средств, в частности - автомобилей.

Генератор является одним из источников шума автомобиля. При повышенном излучении шума генератор может оказывать влияние как на показатели акустического комфорта в пассажирском салоне или кабине автомобиля, так и на уровень внешнего шума, излучаемого техническим средством. Для получения объективных акустических характеристик генератора проводятся измерения излучаемого им шума в стендовых условиях испытаний. Акустические стендовые исследования генераторов имеют определенные особенности, обусловленные необходимостью обеспечения низкого шумового фона в помещении, где проводятся измерения шума, излучаемого генератором. Для качественных исследований необходимо свести к минимуму наличие звукоотражающих поверхностей, вибровозбуждаемых конструкций, а также близкорасположенного шумоактивного приводного машинного оборудования, любой из которых является фактором, искажающим свободное акустическоое поле вокруг исследуемого генератора. Для обеспечения необходимых условий при определении акустических характеристик генератора, чаще всего, используют специальные акустические безэховые камеры.

Из патента на полезную модель RU 174531, 6МПК G01M 13/02, опубл. 19.10.2017 известен стенд для акустических испытаний, включающий в себя акустическую безэховую камеру, стены, пол и потолок которой снабжены шумопоглощающим покрытием, приводной двигатель, расположенный под полом безэховой камеры на автономном виброизолированном фундаменте, опорную стойку генератора, расположенную в камере и содержащую монтажную плиту, сформированную с возможностью установки испытываемого генератора, главную ременную передачу, один из шкивов которой кинематически соединен с валом приводного двигателя и расположен под полом безэховой камеры, а второй из шкивов и его подшипниковая опора расположены в полости упомянутой камеры, а также ременной привод генератора, выполненный, соответственно, с возможностью кинематического соединения шкива испытываемого генератора и второго шкива главной ременной передачи. При этом измерительная камера снабжена регистрирующей и анализирующей аппаратурой, установленной в изолированном помещении, расположенном за пределами безэховой камеры, измерительными микрофонами, устанавливаемыми в безэховой камере в определенном условиями испытаний количестве и на заданных условиями испытаний расстояниях от испытываемого генератора, а также источником электрической энергии и имитатором электрической нагрузки, выполненными с возможностью электрического соединения с испытываемым генератором. Где, микрофоны выполнены с возможностью передачи фиксируемых ими сигналов на регистрирующую и анализирующую аппаратуру.

Из описания к цитируемой полезной модели известен способ испытаний генератора, заключающийся в установке испытываемого генератора на опорной стойке и регулировке натяжения ремня генератора, в установке измерительных микрофонов в точки, определенные задачами испытаний, в приведении во вращение вала генератора с заданной условиями испытаний частотой, в поочередной имитации работы генератора в режиме под нагрузкой и в режиме холостого хода, а также в регистрации и анализе фиксируемых микрофонами акустических параметров звукового поля, формируемого генератором на каждом из этих режимов.

В ГОСТ Р ИСО 3746-2013 «Акустика. Определение уровней звуковой мощности и звуковой энергии источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью» приведен способ оценки уровней звуковой мощности источника шума. Метод испытаний предполагает проведение измерений в помещениях или на площадках на открытом воздухе. В идеале, испытуемый источник шума должен быть установлен на звукоотражающей плоскости в большом открытом пространстве. Если испытуемый источник при его применении устанавливают в помещении, то в результат измерения вносят поправку на отражение от близлежащих предметов, стен и потолка, а также коррекцию на фоновый шум в помещении. В соответствие с цитируемым ГОСТ измерительные микрофоны устанавливают в точках измерительной поверхности.

Измерительная поверхность может быть следующих видов:

а) полусфера, половина полусферы или четверть полусферы с измерительным радиусом r (см. приложение В ГОСТ Р ИСО 3746);

б) прямоугольный параллелепипед, грани которого параллельны соответствующим граням огибающего параллелепипеда и отстоят от них на измерительное расстояние d (см. приложение С ГОСТ Р ИСО 3746).

Измерение уровней звука производят в каждой измерительной точке, а затем по формулам ГОСТ Р ИСО 3746 рассчитывают уровень звуковой мощности исследуемого источника шума.

Вышеуказанные способы акустических исследований направлены на определение акустических параметров источников шума, рассматриваемых в качестве точечного излучателя, и не позволяют определить зоны излучения повышенного шума генератора при его несоответствии требованиям по акустике.

Известны расчетно-экспериментальные методы локализации источников повышенного шума с использованием автоматизированных комплексов акустической голографии, в частности, в статьях:

- HALD, J., «STSF - a unique technique for scan-based Near-field Acoustic Holography without restrictions on coherence», Technical Review No. 1, 1989, B&K Publication No. BV 0035-11;

- GINN, K.B. & HALD, J., «STSF - Practical instrumentation and aplications», Technical Review No. 2, 1989, B&K Publication No. BV 0036-11.

Представленный в статьях способ испытаний позволяет проводить оценку трехмерного звукового поля исследуемого объекта, включая этапы формирования измененных состояний источника излучения звука.

Для получения полного описания звукового поля, формируемого вблизи от источника шума в пределах заданного пространственного угла, используют данные опорных (неподвижно установленных на измерительной поверхности) и сканирующих (подвижно установленных) микрофонов. Опорные микрофоны предоставляют информацию о фазе, амплитуде и когерентности колебательного процесса звуковых волн. Сканирующие микрофоны устанавливают, в зависимости от плоскости сканирования, на горизонтальной и/или вертикальной штанге системы позиционирования измерительных микрофонов (акустического робота, управляемого контроллером и программным обеспечением системы позиционирования). При этом система позиционирования сканирующих микрофонов обеспечивает сканирование акустического поля в заданной измерительной плоскости посредством автоматического перемещения микрофонов вдоль штанги. Сканирующие микрофоны предоставляют информацию о градиентных изменениях параметров звукового поля вблизи от источника шума.

Однако, для выявления локальных источников повышенного шума генератора такой метод исследований не приемлем ввиду малых габаритных размеров исследуемого объекта.

Задачей изобретения является создание способа акустических испытаний автомобильного электрогенератора, позволяющего локализовывать источники повышенного шума генератора при его несоответствии акустическим требованиям. В качестве прототипа принято решение по патенту RU 174531.

Задача решается в способе акустических испытаний автомобильного электрогенератора, заключающемся в монтаже генератора на акустический стенд, расположенный в безэховой / полубезэховой камере, в регулировке натяжения ремня генератора, в установке измерительных микрофонов в заданных условиями испытаний точках, в приведении во вращение вала генератора с заданной условиями испытаний частотой, в поочередной имитации работы генератора в режиме под нагрузкой и в режиме холостого хода, а также в регистрации и анализе фиксируемых микрофонами акустических параметров звукового поля, формируемого генератором на каждом из этих режимов.

Технический результат достигается тем, что

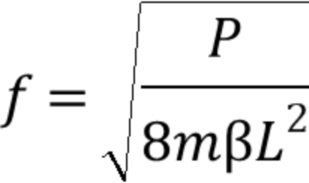

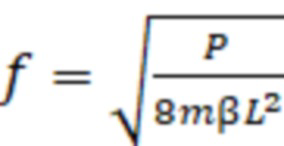

- на первом этапе исследований генератор устанавливают на опорной стойке стенда для акустический испытаний и регулируют натяжение ременного привода генератора по собственной частоте колебаний ремня в средней части одной из его ветвей, при этом собственную частоту колебаний ремня вычисляют заблаговременно с учетом регламентированного технической документацией на генератор усилия на шкив генератора и геометрических параметров шкива генератора, а также с учетом параметров ременного привода генератора по формуле:

, Гц

, Гц

где P - регламентируемое нормативной документацией усилие на шкив генератора, Н;

m - линейная масса ремня привода генератора (сумма линейных масс ребер поликлинового ремня), кг/м;

β - угол охвата ремнем шкива генератора, радиан;

L - длина измеряемой ветви ремня привода генератора, м;

- на втором этапе исследований производят установку измерительных микрофонов, с их размещением в заданных условиями испытаний точках измерительной поверхности, а также коммутацию микрофонов с регистрирующей и анализирующей аппаратурой, где в качестве регистрирующей и анализирующей аппаратуры используют анализатор спектра звуковых частот и компьютер, затем приводят вал генератора во вращение в заданном условиями испытаний диапазоне частот с имитацией работы генератора в режиме под нагрузкой или в режиме холостого хода, в ходе реализации каждого из режимов работы исследуемого генератора выполняют регистрацию его акустических характеристик;

- на третьем этапе исследуемый генератор демонтируют со стенда и производят перекрёстную замену одной из шумогенерирующих деталей / одного из шумогенерирующих узлов исследуемого генератора, на аналогичную / аналогичный из состава генератора, принятого в качестве контрольного образца, после чего последовательно повторяют работы первого и второго этапов;

- на четвертом этапе исследуемый генератор демонтируют со стенда и производят перекрестную замену следующей шумогенерирующей детали / шумогенерирующего узла исследуемого генератора, на аналогичную / аналогичный, из состава генератора, принятого в качестве контрольного образца, после чего последовательно повторяют работы первого и второго этапов;

- на пятом и последующих этапах, до исчерпания состава шумогенерирующих деталей / узлов испытываемого генератора, продолжают работы по их перекрёстной замене на соответствующие детали / узлы из состава генератора, принятого в качестве контрольного образца, при этом после каждой очередной перекрёстной замены повторяют работы первого и второго этапов;

- после исчерпания работ по перекрестной замене шумогенерирующих деталей / узлов исследуемого генератора и завершения последующих после указанной замены работ по регистрации измененных, в связи с заменой деталей / узлов, акустических характеристик исследуемого генератора, выполняют анализ полученного в результате исследований комплекса данных, на основе которого и выявляют источник повышенного шума.

Терминологические определения, используемые в тексте:

Звуковое давление - переменная часть давления, возникающая в среде при прохождении через нее звуковой волны. Звуковое давление - одна из акустических величин, характеризующих звуковое поле, создаваемое тем или иным источником звука.

Звуковая мощность - количество звуковой энергии, проходящей через некоторую поверхность в единицу времени.

Звукоотражающая плоскость - отражающая звук плоская поверхность, на которую устанавливают испытуемый источник шума.

Измерительное расстояние - расстояние между огибающим параллелепипедом и измерительной поверхностью в форме прямоугольного параллелепипеда.

Измерительная поверхность - воображаемая поверхность, охватывающая испытуемый источник шума, пересечение которой со звукоотражающей плоскостью (плоскостями) имеет вид замкнутой кривой и на которой располагают точки установки микрофонов (точки измерений).

Огибающий параллелепипед - воображаемая поверхность в виде прямоугольного параллелепипеда наименьшего объема, опирающегося одной гранью на звукоотражающую плоскость (или несколькими гранями на несколько звукоотражающих плоскостей) и заключающего в себе все элементы испытуемого источника шума, излучение которых дает существенный вклад в общий шум источника, вместе с испытательным столом (стендом), на который источник шума установлен.

Свободное звуковое поле - звуковое поле в однородной изотропной среде, границы которой оказывают пренебрежимо малое действие на звуковые волны.

Собственная частота колебаний - частота колебаний линейной колебательной системы после ее отклонения от равновесия.

Уровень звукового давления - выраженное в шкале дБ (децибел) значение отношения данного звукового давления Р к исходному Р0, условно принятому пороговому звуковому давлению, равному 2⋅10-5 Па. Lp = 20 lg(P/P0).

Уровень звуковой мощности - десятикратный десятичный логарифм отношения звуковой мощности P к опорной звуковой мощности P0 (1 пВт), выраженный в децибелах по формуле Lw = 10lg(P/P0).

Фоновый шум - шум от всех источников, кроме испытуемого. Фоновый шум может включать в себя воздушный шум, шум излучения вибрирующих поверхностей, электрический шум средств измерений.

Контрольный образец - единица продукции или ее часть, утвержденные в установленном порядке, характеристики которых приняты за основу при изготовлении и контроле такой же продукции - ГОСТ 16504-81 «Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения».

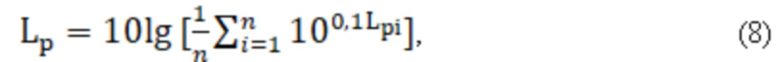

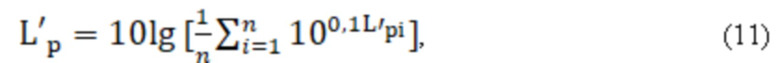

Заявляемый способ акустических испытаний автомобильного электрогенератора поясняется рисунками:

Фиг. 1, где изображена схема акустического стенда для испытаний генератора;

Фиг. 2, где изображена функциональная схема коммутации измерительного оборудования при определении собственной частоты колебаний ременного привода генератора;

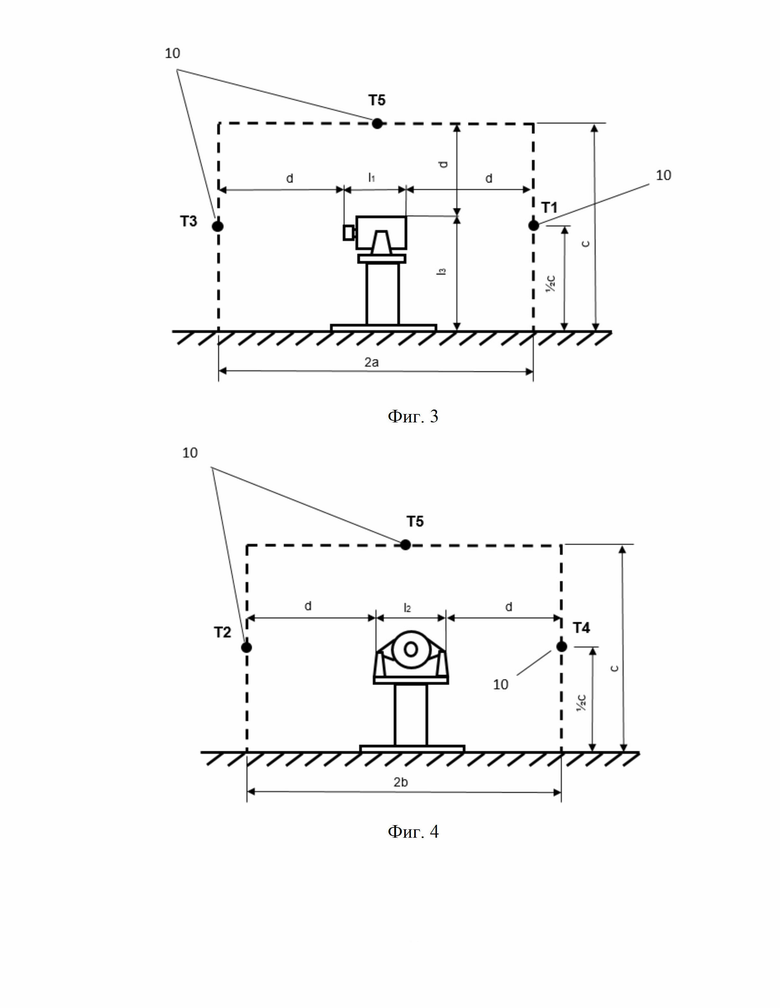

Фиг. 3, где изображены измерительная поверхность (показана пунктирной линией) и точки расположения измерительных микрофонов: верхнего - Т5, расположенного над генератором, переднего - Т2, расположенного со стороны шкива и переднего щита генератора, и заднего - Т1, расположенного со стороны заднего щита и выпрямительного блока генератора;

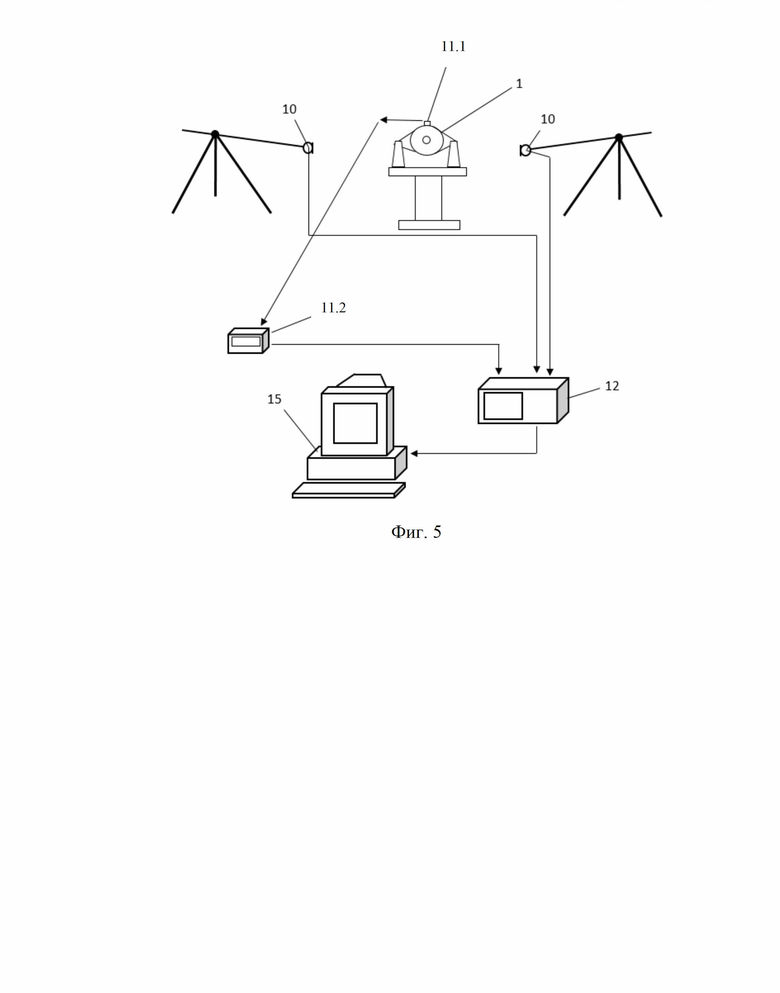

Фиг. 4, где изображены измерительная поверхность (показана пунктирной линией) и точки расположения измерительных микрофонов: верхнего - Т5, расположенного над генератором, первого бокового - Т2 и второго бокового - Т4, расположенных со стороны средств крепления генератора к ДВС (в процессе испытаний - к опорной стойке генератора, входящей в состав стенда камеры для акустических исследований);

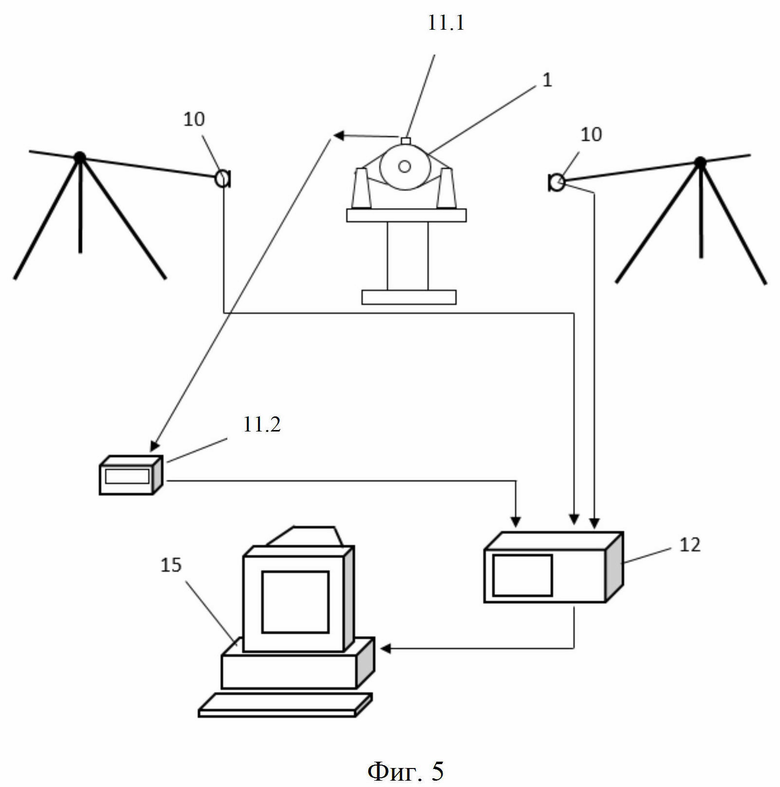

Фиг. 5, где изображена функциональная схема коммутации измерительного оборудования при регистрации акустических параметров исследуемого генератора.

Позициями на фиг. 1-5 обозначены:

1 - исследуемый генератор;

2 - опорная стойка стенда для акустических испытаний генератора;

3 - безэховая камера;

4 - ременной привод генератора;

5 - шкив исследуемого генератора;

6, 10 - измерительные микрофоны;

7 - центр ветви ременного привода генератора;

8 - ударный молоток с встроенным датчиком силы;

9, 12 - анализаторы спектра;

11.1 - датчик оборотов;

11.2 - тахометр;

13 - имитатор электрической нагрузки;

14 - переключатель режимов работы генератора (вариатор электрической нагрузки);

15 - компьютер.

Заявляемый способ акустических испытаний автомобильного электрогенератора реализуется следующим образом:

На первом этапе исследуемый генератор 1 устанавливают на опорной стойке стенда 2 для акустических испытаний, расположенной в безэховой камере 3. Посредством регулировочных элементов (не показаны) стойки выполняют натяжение ременного привода генератора 4 таким образом, чтобы обеспечить усилие на шкиве 5 исследуемого генератора 1, в соответствии с нормой, регламентированной технической документацией на генератор. Усилие на шкиве 5 исследуемого генератора 1 (натяжение ремня) контролируют по собственной частоте колебаний f в средней части ветви ременного привода, исходя из известной в теории колебательного процесса зависимости (1):

где P - регламентируемое нормативной документацией усилие на шкив генератора, Н;

m - линейная масса ремня привода генератора, кг/м;

β - угол охвата шкива, радиан;

L - длина измеряемой ветви ременного привода генератора, м.

Собственную частоту колебаний ременного привода определяют методом импульсного возбуждения собственных частот колебаний и амплитудных значений динамических «откликов» на этих частотах. Для этого выполняют следующие действия:

- устанавливают измерительный микрофон 6 (см. фиг. 2) вблизи геометрического центра 7 измеряемой ветви ременного привода генератора 4 и на расстоянии 0,01…0,02 м от поверхности ремня;

- выполняют коммутацию ударного молотка 8, снабжённого встроенным датчиком силы, и измерительного микрофона 6 с анализатором спектра 9;

- включают анализатор спектра 9 и загружают необходимые параметры настройки;

- ударным молотком 8 наносят, с регламентированным усилием, удар по поверхности ремня вблизи точки проекции места установки измерительного микрофона 6. По амплитудно-частотной характеристике, отображаемой на мониторе анализатора спектра 9, контролируют реакцию ремня на удар (зависит от натяжения ремня). Низшая частота отображаемой монитором анализатора спектра 9 амплитудно-частотной характеристики, соответствующая максимальной амплитуде сигнала, является собственной частотой f ременного привода генератора. Сравнивают измеренную величину собственной частоты f ременного привода генератора с заблаговременно рассчитанным значением и, в случае необходимости, выполняют корректировку натяжения ремня.

При использовании нового ремня, ранее не принимавшего участия в испытаниях, выполняют его предварительную приработку / обкатку в составе стенда.

На втором этапе производят установку измерительных микрофонов 10 в точки Т1-Т5, расположенные на измерительной поверхности (см. фиг. 3, 4 - изображена измерительная поверхность в виде прямоугольного параллелепипеда).

После установки измерительных микрофонов 10 выполняют коммутацию микрофонов 10 с анализатором спектра 12 (см. фиг. 5) и компьютером 15, а датчика оборотов 11.1 с тахометром 11.2. Затем приводят вал генератора 1 (шкив 5) во вращение в заданном условиями испытаний диапазоне частот с имитацией работы генератора в режиме под нагрузкой или в режиме под нагрузкой или в режиме холостого хода, в ходе реализации каждого из режимов работы исследуемого генератора выполняют регистрацию его акустических характеристик.

Более детально процесс имитации режимов может выглядеть следующим образом: - Например, сначала, посредством выключателя 14 (см. Фиг. 1) выполняют декоммуникацию исследуемого генератора 1 и имитатора электрической нагрузки 13 (предпосылка к работе генератора в режиме холостого хода - без электрической нагрузки), после чего вал (шкив 5) генератора 1 приводят во вращение (с учетом передаточных отношений штатного привода генератора на несущем генератор ДВС и штатного привода стенда) с частотой, соответствующей работе ДВС в режиме минимально допустимых оборотов (работа ДВС в режиме холостого хода), затем плавно увеличивают частоту вращения вала (шкива 5) исследуемого генератора 1 до частоты, соответствующей работе ДВС в режиме максимально допустимых оборотов (максимальной скорости вращения коленчатого вала ДВС, при наличии в конструкции ДВС коленчатого вала). В процессе имитации работы исследуемого генератора в режиме холостого хода выполняют регистрацию его акустических характеристик. После снятия акустических характеристик генератора при его работе в режиме холостого хода, уменьшают частоту вращения вала генератора (с учетом передаточных отношений штатного привода генератора на несущем генератор ДВС и штатного привода стенда) до частоты, соответствующей работе ДВС в режиме холостого хода, затем посредством выключателя 14 (см. Фиг. 1) выполняют коммуникацию исследуемого генератора 1 с имитатором электрической нагрузки 13 (предпосылка к работе генератора в режиме под нагрузкой), затем плавно увеличивают частоту вращения вала (шкива 5) исследуемого генератора 1 до частоты, соответствующей работе ДВС в режиме максимально допустимых оборотов. В процессе имитации работы исследуемого генератора в режиме под нагрузкой выполняют регистрацию его акустических характеристик.

Сигналы измерительных микрофонов 10, фиксирующих уровни звука Lpi, излучаемого исследуемым генератором 1, транслируют на анализатор спектра 12 (многоканальный), а измеренные анализатором 12 параметры звуковых волн, зафиксированных микрофонами 10, и их частотно-амплитудные характеристики регистрируют посредством компьютера 15.

Уровень звуковой мощности исследуемого генератора Lw, дБА вычисляют по формуле:

где S - площадь измерительной поверхности, м2;

S0=1 м2.

Площадь измерительной поверхности в виде параллелепипеда S, м2, рассчитывают по формуле (3)

где a, b, c - длина, ширина, высота параллелепипеда, определяемые по формулам (4), (5), (6):

где l1, l2 и l3 - длина, ширина и высота огибающего параллелепипеда соответственно, м;

d - измерительное расстояние, как правило, выбирают из диапазона от 0,25 до 1 м.

L′′p - средний на измерительной поверхности уровень звука, дБА, с учетом коррекции на фоновый шум и акустические условия, рассчитываемый по формуле (7):

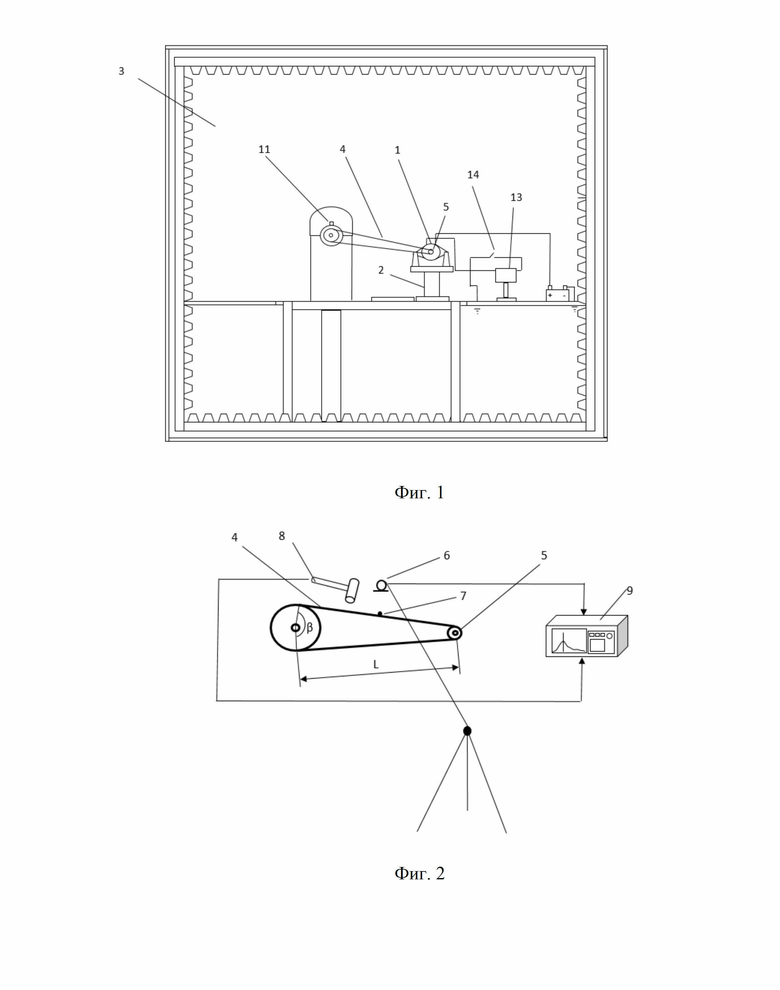

где Lp - средний измеренный уровень звука, дБА, на измерительной поверхности, рассчитываемый по формуле (8):

где, Lpi - уровень звука, измеренный в i-ой точке измерения, дБА;

n - число точек измерения.

К1 - коррекция на фоновый шум, дБА, рассчитываемый по формулам (9), (10):

L′p - средний уровень фонового шума, дБА, на измерительной поверхности, рассчитываемый по формуле (11):

L'pi - уровень фонового шума, измеренный в i-ой точке измерения, дБА.

К2 - показатель акустических условий, дБА. В безэховой испытательной камере К2=0.

На третьем этапе исследуемый генератор 1 демонтируют с опорной стойки 2 стенда для акустических испытаний генератора и производят перекрестную замену одной из шумогенерирующих деталей / одного из шумогенерирующих узлов исследуемого генератора (например, переднего подшипника ротора), на аналогичную / аналогичный из состава генератора, принятого в качестве контрольного образца, после чего последовательно повторяют работы первого и второго этапов. Шумогенерирующими деталями / узлами генератора являются крыльчатка, ротор, подшипники ротора, статор (не показаны).

В случае отсутствия заблаговременно утвержденного контрольного образца генератора (не показан), из партии не менее чем двадцати «новых» (не бывших в эксплуатации) однотипных генераторов, поставленных заводом-изготовителем, после их исследования на стенде для акустических испытаний, выполняемого в соответствие с первым и вторым этапами заявляемого способа, выбирают генератор, характеризуемый наилучшими акустическими свойствами (наименьшим уровнем излучаемой звуковой мощности), который и утверждают в качестве контрольного, по меньшей мере на период текущих исследований.

На четвертом этапе исследуемый генератор демонтируют со стенда и производят перекрестную замену следующей шумогенерирующей детали / шумогенерирующего узла исследуемого генератора (например, статора), на аналогичную / аналогичный, из состава генератора, принятого в качестве контрольного образца, после чего последовательно повторяют работы первого и второго этапов.

На пятом и последующих, до исчерпания состава шумогенерирующих деталей / узлов, этапах, продолжают работы по их перекрестной замене на соответствующие детали / узлы из состава генератора, принятого в качестве контрольного образца, при этом после каждой очередной перекрестной замены повторяют работы первого и второго этапов.

На заключительном этапе исследований (после исчерпания работ по перекрестной замене шумогенерирующих деталей / узлов исследуемого генератора и завершения последующих после указанной замены работ по регистрации измененных, в связи с заменой деталей / узлов, акустических характеристик исследуемого генератора) выполняют, с использованием компьютера 15, анализ зарегистрированного комплекса акустических данных исследуемого генератора и выявляют источник повышенного шума.

Заявляемый способ акустических испытаний обеспечивает выявление / идентификацию источников повышенного шума генератора.

Изобретение относится к способу акустических испытаний автомобильного электрогенератора. На первом этапе исследований электрогенератор устанавливают на опорной стойке стенда для акустических испытаний и регулируют натяжение ременного привода генератора по собственной частоте колебаний ремня. На втором этапе исследований производят установку измерительных микрофонов и их коммутацию с регистрирующей и анализирующей аппаратурой. В процессе имитации работы электрогенератора в режиме под нагрузкой или в режиме холостого хода выполняют регистрацию акустических характеристик генератора. Поэтапно выполняют перекрёстную замену генерирующих шум деталей / узлов исследуемого электрогенератора, на аналогичные из состава электрогенератора, принятого в качестве контрольного образца, после каждой из замен повторяют работы первого и второго этапов. После исчерпания работ по перекрестной замене генерирующих шум деталей / узлов исследуемого электрогенератора и завершения работ по регистрации изменённых, в связи с заменой деталей / узлов, акустических характеристик, выполняют анализ полученного в результате исследований комплекса данных, на основе которого выявляют источник повышенного шума. Обеспечивается выявление / идентификация источников повышенного шума малогабаритных электрогенераторов. 5 ил.

Способ акустических испытаний автомобильного электрогенератора, заключающийся в монтаже генератора на опорной стойке стенда для акустических испытаний, расположенного в акустической исследовательской камере, в регулировке натяжения ремня генератора, в установке измерительных микрофонов в заданных условиями испытаний точках, в приведении во вращение вала генератора с заданной условиями испытаний частотой, в поочерёдной имитации работы генератора в режиме под нагрузкой и в режиме холостого хода, а также в регистрации и анализе фиксируемых микрофонами акустических параметров звукового поля, формируемого генератором на каждом из этих режимов, отличающийся тем, что на первом этапе исследований генератор устанавливают на опорной стойке стенда для акустических испытаний и регулируют натяжение ременного привода генератора по собственной частоте колебаний ремня в средней части одной из его ветвей, при этом собственную частоту колебаний ремня вычисляют заблаговременно с учётом регламентированного технической документацией на генератор усилия на шкив генератора и геометрических параметров шкива генератора, а также с учётом параметров ременного привода генератора в соответствие с математическим выражением

, Гц

, Гц

где P - регламентируемое нормативной документацией усилие на шкив генератора, Н,

m - линейная масса ремня привода генератора, кг/м,

β - угол охвата ремнём шкива генератора, радиан,

L - длина измеряемой ветви ремня привода генератора, м,

на втором этапе исследований производят установку измерительных микрофонов, с их размещением в заданных условиями испытаний точках измерительной поверхности, а также коммутацию микрофонов с регистрирующей и анализирующей аппаратурой, где в качестве анализирующей аппаратуры для параметров звуковых волн, зафиксированных микрофонами, используют анализатор спектра звуковых частот, а в качестве регистрирующей аппаратуры их частотно-амплитудных характеристик компьютер, затем приводят вал генератора во вращение в заданном условиями испытаний диапазоне частот с имитацией работы генератора в режиме под нагрузкой или в режиме холостого хода, в ходе реализации каждого из режимов работы исследуемого генератора выполняют регистрацию его акустических характеристик, на третьем этапе исследуемый генератор демонтируют со стенда и производят перекрёстную замену одной из генерирующих шум деталей / одного из генерирующих шум узлов исследуемого генератора, на аналогичную / аналогичный из состава генератора, принятого в качестве контрольного образца, после чего последовательно повторяют работы первого и второго этапов, на четвертом этапе исследуемый генератор демонтируют со стенда и производят перекрестную замену следующей генерирующей шум детали / генерирующего шум узла исследуемого генератора, на аналогичную / аналогичный, из состава генератора, принятого в качестве контрольного образца, после чего последовательно повторяют работы первого и второго этапов, на пятом и последующих, до исчерпания состава генерирующих шум деталей / узлов, этапах, продолжают работы по их перекрёстной замене на соответствующие детали / узлы из состава генератора, принятого в качестве контрольного образца, при этом после каждой очередной перекрёстной замены повторяют работы первого и второго этапов, после исчерпания работ по перекрестной замене генерирующих шум деталей / узлов исследуемого генератора и завершения последующих после указанной замены работ по регистрации изменённых, в связи с заменой деталей / узлов, акустических характеристик исследуемого генератора, выполняют анализ полученного в результате исследований комплекса данных, на основе которого и выявляют источник повышенного шума.

| 0 |

|

SU174531A1 | |

| Способ инструментального акустического контроля | 2019 |

|

RU2716889C1 |

| CN 205620125 U, 05.10.2016 | |||

| DE 102006016764 A1, 18.10.2007. | |||

Авторы

Даты

2023-06-23—Публикация

2022-12-22—Подача