Изобретение относится к контрольно-диагностическому оборудованию, в частности к испытательному стенду для проведения виброакустических стендовых испытаний двигателей внутреннего сгорания (далее ДВС).

Для определения основных технических показателей двигателей внутреннего сгорания (далее - ДВС), являющихся составным энергетическим звеном силового агрегата транспортного средства (далее - СА), используют специальные испытательные стенды, оборудованные различными устройствами и измерительной аппаратурой. В состав основных узлов СА входит как непосредственно ДВС, так и отдельные трансмиссионные узлы - сцепление, коробка перемены передач, скомпонованные в единый силовой моноблок. В качестве объекта испытаний, как правило, выступает ДВС, как основной источник виброакустического излучения. Для удобства монтажа ДВС на стенде, как правило, используют штатный картер сцепления СА в качестве присоединительной монтажной зоны к элементам крепления стенда.

В качестве базового оборудования стенд испытаний СА содержит:

- автономный (виброизолированный) фундамент для поглощения вибраций, возникающих из-за действия в ДВС неуравновешенных сил и моментов инерции;

- фундаментную плиту (пазовую) для установки исследуемого СА и тормоза;

- стойки для установки и крепления СА на фундаментной плите;

- нагрузочный тормоз (гидравлический, электрический) для поглощения развиваемой ДВС мощности с устройством измерения крутящего момента на валу двигателя (тормоза);

- вал и специальные муфты для соединения коленвала ДВС с валом тормоза;

- устройства и коммуникации для подачи в двигатель охлаждаемого смазочного масла, охлаждающей жидкости системы охлаждения ДВС, отвода в атмосферу отработавших и картерных газов ДВС;

- устройства и коммуникации для питания ДВС топливом и воздухом с соответствующими датчиками и приборами для измерения расхода, температуры, давлений воздуха и топлива;

- специальные устройства для регулирования и определения отдельных параметров, влияющих на рабочий процесс и показатели ДВС (угол опережения зажигания, состав смеси, угол опережения начала впрыска);

- системы, обеспечивающие регулирование и управление СА в процессе испытаний;

- пульт с размещенными на нем органами пуска и управления СА;

- приборы для контроля работы СА и приборы для регистрации замеряемых величин;

- дополнительные устройства и приборы, предназначенные для специальных исследований с целью определения отдельных параметров СА (токсичности, дымности, шума, вибраций, тепловой напряженности, деформаций отдельных деталей и т.п.).

Известно техническое решение по исполнению стенда для обкатки и испытания ДВС (патент РФ №2107175, по заявке 96114020), содержащее основание, нагрузочное (тормозное) и соединительные устройства. На основании закреплены продольные направляющие, на которых установлена рама, выполненная в виде автономных балок. Балки установлены с возможностью перемещения по продольным направляющим и фиксирования относительно них. На балках закреплены поперечные направляющие, на которых установлены стойки с возможностью перемещения по ним и фиксирования. На стойках закреплены ложементы для размещения двигателя с возможностью перемещения и фиксирования в избранном направлении.

Недостатками данного технического решения являются:

- жесткая передача вибровозбуждения от исследуемого работающего ДВС на присоединительные металлические элементы основания и соединительные устройства стенда (ложементы, стойки, поперечные и продольные направляющие, автономные балки рамы) и, как следствие, интенсивное шумовое излучение от этих элементов в пространство испытательного помещения (моторного бокса);

- жесткая и интенсивная передача возбуждения от работающего нагрузочного (тормозного) устройства (электрическая машина) на металлические элементы основания и соединительные устройства стенда (ложементы, стойки, поперечные и продольные направляющие, автономные балки рамы);

- излучение воздушного шума в пространство испытательного помещения моторного бокса непосредственно корпусом и вентилятором электрической машины нагрузочного устройства.

В связи с перечисленными недостатками, такого типа концепции стендов не нашли применения в практике виброакустических испытаний ДВС, в первую очередь из-за того, что требуется свести к минимуму посторонние (помимо исследуемого ДВС) шумовые излучения от приводных механизмов и систем стендового оборудования моторного бокса.

Для проведения стендовых виброакустических исследовательских и доводочных работ на ДВС нашли широкое применение специализированные нагрузочные стенды, установленные в специальных акустических (полузаглушенных или безэховых) камерах [например, 1, 2, 3]:

[1] Adam Gavine. The American Way. Testing Technology International, November, 2000, p.28...31.

[2] ГУП НИЦИАМТ “Акустический центр выполнит:”. Автомобильная промышленность, 2000, №11, 1.

[3] Peter Gutzmer und Reimer Pilgrim. Motorakustische Versuchs-und Меβtechnik bei Porsche. MTZ, Motortechnische Zeitschrift, 48 (1987), 2, 47...50.

В частности, в [1] приведен пример использования полузаглушенной акустической камеры фирмы “Крайслер” (США), в [2] - акустический моторный стенд центрального автополигона ГУП НИЦИАМТ (г. Дмитров, Московской обл.) с жестким звукоотражающим полом, на пазовой плите которого с помощью специальных стоек закреплен исследуемый ДВС. Тормозные (или приводные - на режимах прокрутки двигателя без реализации в нем рабочего процесса) установки стенда (их 2) находятся на этом же уровне вне помещения акустической камеры и располагаются за стенами камеры в соседнем помещении (помещение машинного зала). Исследуемый ДВС с тормозной балансирной машиной соединяется с помощью специальных приводных валов (валов отбора мощности), обеспечивающих передачу крутящего или тормозного момента между ними. Концевые участки приводных валов закреплены с помощью специальных стоек к пазовой плите и непосредственно поверхности пола камеры. Трубопроводы и различные коммуникационные элементы систем питания, охлаждения, отвода выхлопных газов выводятся из пространства акустической камеры через специальные звукоизолированные проемы в полу (пазовой плите) камеры в машинное отделение стенда, оборудованное различными технологическими системами и агрегатами обеспечения функционирования стенда. Недостатками используемой концепции акустического моторного стенда является применение камеры с жестким звукоотражающим полом, искажающим реальное звуковое поле исследуемого ДВС (в особенности, - излучение звука нижней частью ДВС, находящейся в непосредственной близости от звукоотражающей поверхности пола, которая, как правило, у всех поршневых ДВС является наиболее шумовиброактивной). Именно в связи с этим, нижняя зона двигателя представляет для исследователей и доводчиков ДВС наибольший практический интерес и требует выполнения в этой зоне наиболее трудоемких и, по возможности, наиболее точных и объективных исследований. С другой стороны, применение в качестве соединительных приводных элементов, соединяющих коленчатый вал ДВС и вал отбора мощности тормозной машины стенда, длинных карданных валов с опорными подшипниками в вертикальных стойках, установленных на пазовой плите и непосредственно полу камеры, вызывает проблемы их центровки с коленчатым валом исследуемого ДВС и, как следствие, генерирование вибросил на частотах и порядковых гармониках их вращения, передаваемых через опорные связи как непосредственно исследуемому ДВС, вызывая его дополнительное шумоизлучение, так и некоторым присоединенным структурам акустической камеры (например, полукамеры), что влечет дополнительное искажение регистрируемых шумовых характеристик как исследуемого ДВС, так и излучение “паразитного” звука непосредственно защитными кожухами валов стенда, а также и излучение “паразитного” звука непосредственно полом акустической камеры, вследствие передачи этого вибрационного возбуждения на пол (пазовую плиту) через опорные стойки валов.

Более прогрессивным методом исследования и регистрации акустической энергии, излучаемой ДВС в стендовых условиях, является использование концепции акустического моторного стенда, описанного в публикации [3] - ПРОТОТИП, применяемого в исследовательском центре фирмы “Порше” (ФРГ). В данном случае он предусматривает применение тормозного (нагрузочного) стенда, установленного по центру камеры внизу под поверхностью пола полностью заглушенной безэховой акустической камеры. Передача крутящего (тормозного) момента осуществляется при этом бесконечной гибкой связью - гладкоременной передачей. В этом случае, пол акустической камеры выполнен полностью виброизолированным от автономного фундамента, на котором установлен приводной (тормозной) стенд, а его поверхность (пола) покрыта эффективным шумопоглощающим материалом (специальными шумопоглощающими клиньями). Корпус двигателя, как объект исследования, в этом случае располагается вблизи геометрического центра воздушного пространства камеры, т.е. в зоне наиболее удаленной от звукоотражающих поверхностей (с “наилучшей акустикой”). Нижняя зона исследуемого ДВС не находится вблизи звукоотражающей поверхности пола, как это имело место в [1] и [2], а является открытой для качественных, объективных измерений параметров акустического поля исследуемого ДВС. Таким образом, эта конструкция [3] стенда для акустических исследований ДВС является более совершенной и принимается в качестве прототипа.

В это же время, в известном стенде для акустических исследований ДВС [3] используется несущий силовой каркас, выполненный в виде 4-х вертикальных стоек, на которых сверху жестко смонтирована несущая рама квадратного сечения, расположенная в одной плоскости с звукопрозрачным полом. Такая пространственная схема силового каркаса акустического моторного стенда определяет нахождение вибровозбудимой и вибропередающей металлической структуры несущей рамы вблизи измерительной поверхности, с установленными измерительными микрофонами вокруг исследуемого ДВС, что непосредственным образом оказывает отрицательное влияние на точность и достоверность результатов акустических исследований объекта испытаний. Вибрация, генерируемая элементами привода (тормоза) стенда передается непосредственно на несущий силовой каркас (раму, вертикальные несущие стойки) преимущественно твердым путем опорными связями и присоединительными элементами, в первую очередь через жестко закрепленный на раме корпус верхнего опорного подшипникового узла (требование жесткого закрепления верхнего опорного подшипника и корпуса привода необходимо для обеспечения высокоточной центровки верхнего и нижнего валов ременного привода и обеспечения постоянства значения усилия натяжения ремня во всем скоростном диапазоне работы привода стенда) и через поддерживающую стойку (опору) кожуха соединительного вала между ДВС и верхним валом опорного подшипника, переизлучаясь в виде паразитного структурного шума, искажающего результаты измерений шума исследуемого ДВС. Недостатком конструкции несущего пространственного силового каркаса акустического моторного стенда также является большая площадь звукоотражения внешних поверхностей составных элементов конструкции, что приводит к возникновению дополнительных звукоотражающих эффектов, искажающих реальное (свободное) звуковое поле вокруг исследуемого объекта (ДВС).

Предлагаемое техническое решение позволяет устранить обозначенные выше недостатки.

Сущность изобретения заключается в том, что в известном стенде для акустических исследований СА транспортного средства, содержащем, в частности, решетчатый пол испытательной камеры, установленную на виброизолированном фундаменте балансирную асинхронную машину, передающую посредством гибкой бесконечной связи крутящий (тормозной) момент исследуемому ДВС, установленному на несущем силовом каркасе, смонтированном на вертикальных несущих стойках, по крайней мере часть внешней поверхности стенок рамы силового каркаса герметично охвачена съемными объемными поглотителями звука, выполненными из пористого волокнистого или пенистого звукопоглощающего материала, поверхность которого облицована тонкой звукопрозрачной, газовлагонепроницаемой оболочкой, при этом несущая рама силового каркаса, включая съемные объемные поглотители звука, размещена под плоскостью звукопрозрачного решетчатого пола испытательной камеры. Структура объемных поглотителей звука может быть выполнена на основе базальтовых или стеклянных волокон, или открытоячеистого пенополиуретана. Оболочка объемных поглотителей может быть выполнена из стеклоткани, алюминизированной лавсановой пленки или уретановой пленки.

Сущность изобретения иллюстрируется на чертежах.

На фиг. 1 представлен заявляемый в качестве изобретения стенд для акустических исследований СА транспортного средства, установленный в безэховой акустической камере.

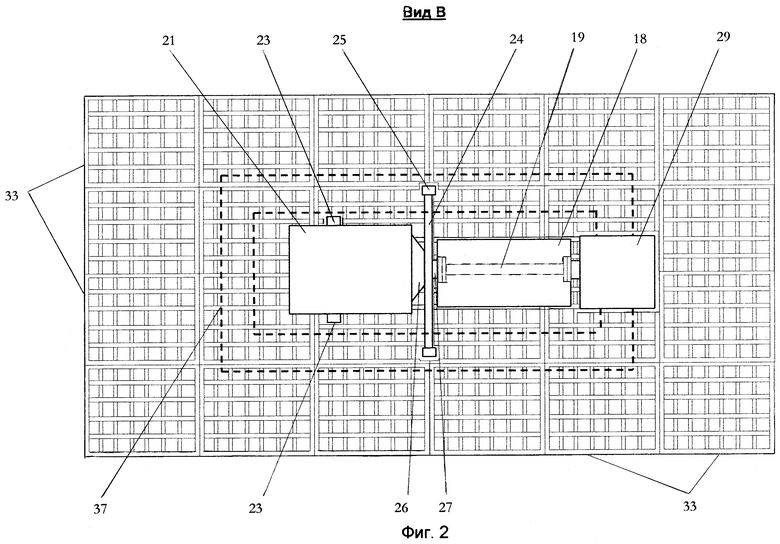

На фиг. 2 представлен вид сверху фрагмента конструкции предлагаемого стенда для акустических исследований СА, содержащего звукопрозрачный решетчатый пол испытательной камеры, смонтированный на несущей раме исследуемый ДВС, защитный кожух промежуточного карданного вала и корпус верхнего опорного подшипникового узла.

На фиг. 3 представлен фрагмент конструкции рамы несущего силового каркаса предлагаемого стенда для акустических исследований СА с установленными на ней объемными поглотителями звука.

Изобретение, изображенное на фиг. 1, представляет собой стенд для акустических исследований СА транспортного средства, смонтированный в безэховой акустической камере 1, с установленной внизу под поверхностью пола 2 приводной (тормозной) балансирной асинхронной (или постоянного тока) машиной 3 на виброизолированном специальными пружинами 4 автономном фундаменте 5. Внутренняя бетонная оболочка 6 камеры 1 установлена по периметру пола 7 на специальных пружинах 8 и полностью виброизолирована от структуры внешней бетонной оболочки 9 (принцип строительства “камера в камере”). Пол 10 акустической камеры 1 виброшумоизолирован от фундамента 5, на котором установлена балансирная асинхронная машина 3, резиновыми уплотнениями 11. Поверхность пола 10, 2, стен 6 и потолка 12 камеры 1 покрыта специальными шумопоглощающими клиньями (кулисами) 13. Балансирная асинхронная машина 3 передает крутящий (тормозной) момент через нижний вал 14, установленный в корпусе 15 нижнего опорного подшипникового узла, приводной ремень 16, верхний вал 17, закрытый защитным кожухом 18, промежуточный карданный вал 19.

Область вращения приводного ремня 16 закрыта защитным кожухом 20. Объект испытаний - СА 21 монтируется на вертикальных стойках 22 устройства крепления ДВС на стенде через автономные, разнесенные по обе стороны блока цилиндров ДВС, передние резино-металлические упругие опоры 23 и стендовую заднюю опору 24 с резино-металлическими упругими подушками 25, к которой крепится картер сцепления 26 исследуемого СА 21 и корпус переходного опорного подшипникового узла 27. Продольные направляющие 28 устройства крепления ДВС и корпус верхнего опорного подшипникового узла 29 жестко смонтированы на несущей раме 30 силового каркаса, установленной на несущих вертикальных стойках 31. Вдоль продольных направляющих 28 свободно перемещаются с возможностью фиксироваться в необходимом положении поперечные направляющие 32. Пол испытательной камеры 1 представляет собой звукопрозрачные решетки 33, виброизолированные от несущей рамы 30 силового каркаса. Воздушная полость камеры 1 вентилируется высокопроизводительной приточной 34 и вытяжной 35 вентиляцией. Реализация такой пространственной схемы расположения несущей рамы силового каркаса стенда для исследований СА ниже плоскости звукопрозрачного решетчатого пола испытательной камеры позволит максимально удалить вибронагруженные, излучающие “паразитный” структурный шум, поверхности несущей рамы от зоны измерений шума исследуемого ДВС, и, таким образом, повысить точность и объективность проведения акустических исследований объекта испытаний. Применение укороченных несущих вертикальных стоек придает большую жесткость конструкции несущего силового каркаса и соответственно меньшую вибронагруженность металлической структуры стоек и излучаемый ими паразитный структурный шум.

На фиг. 3 представлен фрагмент конструкции рамы несущего силового каркаса заявляемого в качестве изобретения стенда для акустических исследований СА, содержащий несущую раму 30, выполненную в виде замкнутого металлического короба прямоугольного сечения. Вся внешняя поверхность стенок несущей рамы охвачена съемными объемными поглотителями звука 36, выполненные из пористого звукопоглощающего материала. Внешняя поверхность пористой структуры звукопоглощающего материала объемного поглотителя 36 заключена в защитную звукопрозрачную оболочку 37, например, из тонкой стеклоткани, алюминизированной лавсановой пленки, уретановой пленки и т.п. Сама пористая структура поглотителя 36 может представлять собой известный пористый волокнистый материал или пенистый открытоячеистый звукопоглощающий материал в виде листов, на основе базальтовых или стеклянных волокон, открытоячеистого пенополиуретана или другого типичного звукопоглощающего материала Выполнение объемных поглотителей съемного типа позволит при необходимости легко производить демонтаж поглотителей (например, при их периодической очистке или во время постановки ДВС на стенд, проведения ремонтных или регулировочных работ со стендом или исследуемым ДВС). Защитная звукопрозрачная оболочка 37 объемного поглотителя 36 изготавливается преимущественно из моющегося, огнестойкого, влаго-масло-бензостойкого материала, не пропускающего указанные вещества внутрь структуры пористого поглотителя, легко подвергающегося очистке пылесосом или влажной очистке. Торцевые поверхности поглотителей в зоне сопряжения имеют замок 38 (например, в виде липкого слоя), что позволит произвести герметичный охват структурой поглотителя всей внешней поверхности несущей рамы. Применение объемных поглотителей звука, герметично монтируемых на поверхности несущей рамы, позволит дополнительно изолировать структурный шум, излучаемый металлической структурой стенок несущей рамы, и, кроме этого, существенно ослабить эффекты звукоотражения звуковых волн, падающих на поверхности рамы со стороны работающего ДВС и элементов механического привода стенда.

Кроме того, нахождение под решетчатым полом футированной звукопоглощающим материалом рамы силового каркаса обеспечивает свободный доступ оператора (испытателя) к агрегатам и системам ДВС при его монтаже на стендах, регулировках, диагностических операциях и др. эксплуатационных и измерительных процедурах без возможного механического повреждения мягкой пористой звукопоглощающей структуры объемных поглотителей звука.

Практическая реализация предлагаемой конструкции стенда для акустических исследований СА транспортного средства позволяет повысить точность и объективность результатов стендовых виброакустических испытаний ДВС в составе СА.

Изобретение относится к двигателестроению, в частности к контрольно-диагностическому оборудованию, а именно к испытательному стенду для проведения виброакустических стендовых испытаний двигателей внутреннего сгорания (ДВС). Изобретение позволяет повысить точность и объективность результатов стендовых виброакустических испытаний ДВС в составе силового агрегата. Стенд для акустических исследований силового агрегата транспортного средства содержит, в частности, решетчатый пол испытательной камеры, установленную на виброизолированном фундаменте балансирную асинхронную машину, передающую посредством гибкой бесконечной связи крутящий (тормозной) момент исследуемому ДВС, установленному на несущем силовом каркасе, смонтированном на вертикальных несущих стойках. По крайней мере, часть внешней поверхности стенок рамы силового каркаса герметично охвачена съемными объемными поглотителями звука, выполненными из пористого волокнистого или пенистого звукопоглощающего материала, поверхность которого облицована тонкой звукопрозрачной, газо-, влагонепроницаемой оболочкой. Несущая рама силового каркаса, включая съемные объемные поглотители звука, размещена под плоскостью звукопрозрачного решетчатого пола испытательной камеры. 2 з.п. ф-лы, 3 ил.

| GUTZMER P. | |||

| PILGRIM R | |||

| Motorakustische Versuchs-und MEB Technic BEI Porsche | |||

| MTZ, Motortechnische Zeitschrift, 48 (1987), 2, 47...50 | |||

| СТЕНД ДЛЯ ОБКАТКИ И ИСПЫТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2107175C1 |

| СПОСОБ НОРМИРОВАНИЯ И КОРРЕКТИРОВКИ ПЕРИОДИЧНОСТИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И ПРОБЕГА ДО КАПИТАЛЬНОГО РЕМОНТА ТРАНСПОРТНЫХ СРЕДСТВ В ЗАВИСИМОСТИ ОТ ДОРОЖНЫХ И КЛИМАТИЧЕСКИХ УСЛОВИЙ | 1996 |

|

RU2123678C1 |

| Способ определения акустических характеристик элемента системы выпуска двигателя внутреннего сгорания | 1987 |

|

SU1474503A1 |

| Способ определения наработки двигателя внутреннего сгорания транспортной машины и устройство для его осуществления | 1989 |

|

SU1636707A1 |

| Способ диагностирования двигателя внутреннего сгорания | 1990 |

|

SU1788453A1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2034259C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ И ПРОГНОЗИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ В ПРОЦЕССЕ ИХ РАБОТЫ | 1998 |

|

RU2151384C1 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ТИТАНОВОЙ ГУБКИ ИЗ РЕАКТОРА | 0 |

|

SU203910A1 |

| СПОСОБ УКЛАДКИ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ В НАКОПИТЕЛЬ | 0 |

|

SU398481A1 |

| US 3983372 A, 28.09.1976. | |||

Авторы

Даты

2004-06-27—Публикация

2002-03-01—Подача