Изобретение относится к области теплоэнергетики, где котельные и котлы используются для производства тепловой энергии коммунальными, промышленными и другими предприятиями, в том числе на ТЭЦ.

Известно, что максимально (теоретический) возможная дополнительная тепловая мощность для теплогенераторов, в частности, на природном газе достигает 21%, из них (3-6)% за счет снижения температуры дымовых газов до температуры точки росы (13-17)% за счет конденсации водяных паров содержащихся в дымовых газах, в действительности достигнуть такие значения практический не возможно [1]. В основном, это объясняется тем, что на котельной или на объекте, где находится котельная, как правило: недостаточно источников низкотемпературных теплоносителей (полезных нагрузок низкопотенциального тепла), обеспечивающих охлаждение уходящих газов ниже точки росы, в качестве, которых могут быть возвращающаяся в котел вода, тепловой насос, воздух, подаваемый в зону горения топлива и на отопление помещений котельной, исходная вода и химочищенная вода на подпитку котельной; ограничены возможности энергоэффективного использования потенциально возможного большого количества тепла при конденсации из-за низких параметров по температуре и качеству воды на выходе из конденсационных экономайзеров.

Повышению эффективности использования потенциально возможного количества тепла, выделяемого при конденсации водяных паров, содержащихся в дымовых газах, посвящено множество работ во многих странах мира.

Глубокая утилизация тепла продуктов сгорания реализуется при охлаждении до температуры ниже точки росы Тр. Надежная конденсация водяного пара в продуктах сгорания требует их охлаждения до температуры ТГУ = 40±5°С, при этом конденсируются пары, содержащиеся в дутьевом воздухе и образующиеся при сжигании углеводородов топлива. Охлаждение дымовых газов в конденсационных экономайзерах ниже точки росы резко снижает их содержание влаги, но не исключает возможности конденсации остаточных водяных паров в дымоходах и дымовой трубе, особенно в холодное время года. Конденсат содержит углекислоту, что отрицательно влияет на дымоходы и дымовую трубу. Есть три способа обеспечения надежной работы газового тракта после конденсационного экономайзера: покрытие внутренних поверхностей газоходов и дымовой трубы защитной гидроизоляцией или изготовление их из устойчивых к конденсату материалов; исключение выпадения конденсата в дымоходах и дымовой трубе за счет подогрева продуктов сгорания после конденсационного экономайзера; снижение температуры точки росы дымовых газов после экономайзера путем подмешивания к ним подогретого сухого воздуха (осушки) [2].

В настоящее время, при строительстве новых котельных обычно используются устойчивые к конденсату газоходы и дымовые трубы, а при реконструкции существующих котельных: в основном используется устройства для подогрева продуктов сгорания после конденсационного экономайзера [2-4].

1. Известна котельная с конденсационным экономайзером, в котором подогрев дымовых газов после конденсации производится путем смешивания дымовых газов с выхода генератора абсорбционного теплового насоса (АБТН) с огневым газовым обогревом генератора с дымовыми газами котла после конденсационного экономайзера [3].

Недостатком подогрева дымовых газов после конденсации путем смешивания дымовых газов с выхода генератора АБТН с дымовыми газами котла после конденсационного экономайзера является то, что явная и скрытая тепловые энергии дымовых газов АБТН, которые можно было бы использовать для нагрева полезных нагрузок низкопотенциального тепла, если бы эти газы были бы смешаны с дымовыми газами котла перед конденсационным конденсатором (состав дымовых газов котлов котельной и дымовых газов огневого газового обогрева идентичны друг другу, в том числе по удельному содержанию энергии пара, содержащегося в дымовых газах). Таким образом, вся энергия водяного пара, содержащегося в дымовых газах огневого газового обогрева не используется, что является существенным недостатком этого технического решения.

2. Известна комбинированная тепло-утилизационная система [5], в которой по ходу дымовых газов котла устанавливается водогазовый теплообменник, где подогревается обратная вода тепловой сети. После этого теплообменника частично охлажденные дымовые газы поступают в газовоздушный теплообменник, где происходит подогрев холодного воздуха, подаваемого к горелкам котла. В такой системе реализуется глубокое охлаждение дымовых газов котла с конденсацией части водяного пара, содержащийся в этих газах. Для предотвращения коррозионного разрушения газоотводного тракта котельной установки, в результате дальнейшего образования конденсата в дымоходах и дымовой трубе, в схеме предусмотрен газоподогреватель, где охлажденные дымовые газы подсушиваются путем подогрева прямой водой котла. Образованный в тепло-утилизаторах конденсат может быть использован полезно в котельной или отведен в канализацию через нейтрализатор.

Недостатком этой системы является то, что для нагрева и дополнительного подсушивания охлажденных и осушенных дымовых газов после газовоздушного теплообменника, используется часть полезной тепловой энергии прямой воды котла, что уменьшает эффективность комбинированной тепло-утилизационной системы в целом;

3. Наиболее распространенным техническим решением и близким аналогом - прототипом является котельная с конденсационным экономайзером, в котором подогрев дымовых газов после конденсационного экономайзера производится путем перепуска части продуктов сгорания по обводному каналу - байпасу (с регулировочным дроссельным клапаном) мимо конденсационного экономайзера так, чтобы температура смеси газов за ним поднялась до Тсм.=65 - 70°С. [1]. Степень байпасирования находится обычно в диапазоне 20-30% от общего объема дымовых газов [2, 4].

Недостатком подогрева дымовых газов после конденсации с использованием байпаса является то, что значительно уменьшается явная и скрытая тепловые энергии дымовых газов, которые можно было бы использовать для нагрева полезных нагрузок низкопотенциального тепла при полной конденсации дымовых газов. Например, при байпасировании 30% дымовых газов соответственно уменьшается явная и скрытая тепловые энергии дымовых газов, которые можно было бы использовать для нагрева полезных нагрузок, на 30%. Большой объем байпасирования дымовых газов связан с тем, что нагрев дымовых газов после конденсации происходит с помощью достаточно низко потенциальных дымовых газов на выходе из котла (110 - 130)°С. Причем энергия водяного пара, содержащаяся в дымовых газах, прошедших через байпас, никак не используется для нагрева дымовых газов, прошедших через конденсационный экономайзер, так как этот пар уходит в окружающую среду до его конденсации. Таким образом, байпасирование значительно ухудшает теплотехнические параметры котельной с конденсационным экономайзером, являющимся существенным недостатком прототипа.

В основу изобретения положена задача максимального использования энергии водяного пара, содержащегося в дымовых газах котлов котельных с конденсационными экономайзерами независимо от варианта выполнения источника низкотемпературного теплоносителя для охлаждения дымовых газов, использующих различные виды топлива, а при использовании источника низкотемпературного теплоносителя на основе АБТН с огневым газовым обогревом, то и энергии водяного пара, содержащегося в дымовых газах огневого газового обогрева, снижение затрат на электрическую энергию для собственных нужд котельной, снижение себестоимости тепловой энергии в целом, повышение надежности эксплуатации котельной. Поставленная задача решается:

1. Котельною укомплектованой не менее чем одним котлом, не менее чем одним конденсационным экономайзером в составе газовоздушного тракта котельной, как минимум одним источником низкотемпературного теплоносителя, в том числе на основе абсорбционного теплового насоса (АБТН) для охлаждения дымовых газов котельной, трубопроводом обратной воды в котельную, дымоходами и дымовой трубой, являющиеся частями газовоздушного тракта котельной и размещенными после конденсационного экономайзера, отличающаяся тем, что в состав котельной включен генератор электрической энергии на тепловом двигателе в качестве основного источника электрической энергии для собственных нужд котельной, и устройство, которое соединяет тракт выхлопных газов теплового двигателя генератора электрической энергии с газовоздушным трактом котельной для передачи выхлопных газов теплового двигателя генератора в газовоздушный тракт котельной, выходы и входы низко потенциальной тепловой энергии контура охлаждения теплового двигателя генератора электрической энергии подключены к тракту оборотной воды котельной, электрические сети подключены к котельной как резервный источник питания.

2. Котельною по п. 1, с дымоходами и дымовой трубой неустойчивыми к конденсату дымовых газов, отличающаяся тем, что устройство выполнено в виде газохода и соединяет тракт выхлопных газов теплового двигателя генератора электрической энергии с газовоздушным трактом котельной после конденсационного экономайзера.

3. Котельною по п. 1, с дымоходами и дымовой трубой устойчивыми к конденсату дымовых газов, отличающаяся тем, что устройство выполнено в виде газохода и соединяет тракт выхлопных газов теплового двигателя генератора электрической энергии с газовоздушным трактом котельной перед конденсационным экономайзером.

4. Котельная по п. 3, отличающаяся тем, что устройство соединяет тракт выхлопных газов теплового двигателя генератора электрической энергии с газовоздушным трактом котельной в месте подачи воздуха в зону горения топлива котла (котлов).

5. Котельною по пп. 1, 3, 4 с источником низкотемпературного теплоносителя для конденсационного экономайзера на основе АБТН с огневым газовым обогревом генератора АБТН, отличающаяся тем, что устройство, соединяющее тракт выхлопных газов теплового двигателя с газовоздушным трактом котельной состоит из газохода один конец которого соединен с трактом выхлопных газов теплового двигателя другой конец соединен со входом генератора АБТН, газовоздушного тракта генератора АБТН и дополнительного газохода, один конец которого соединен с выходом дымовых газов генератора АБТН, другой конец соединен с газовоздушным трактом котельной.

Перечисленные признаки предлагаемого технического решения являются существенными признаками (сутью) заявляемого изобретения, а их совокупность позволяет получить ожидаемый результат. Это объясняют чертежи, где:

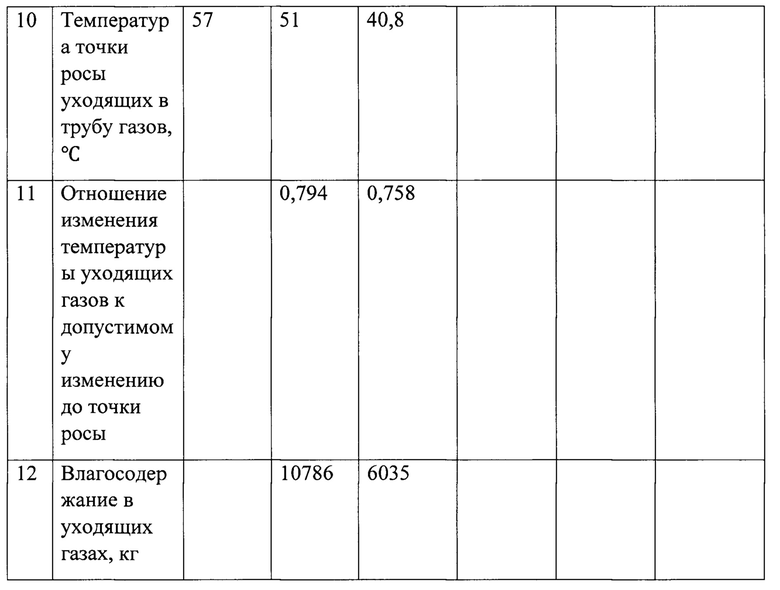

Фиг. 1 - схематическое изображение аналога.

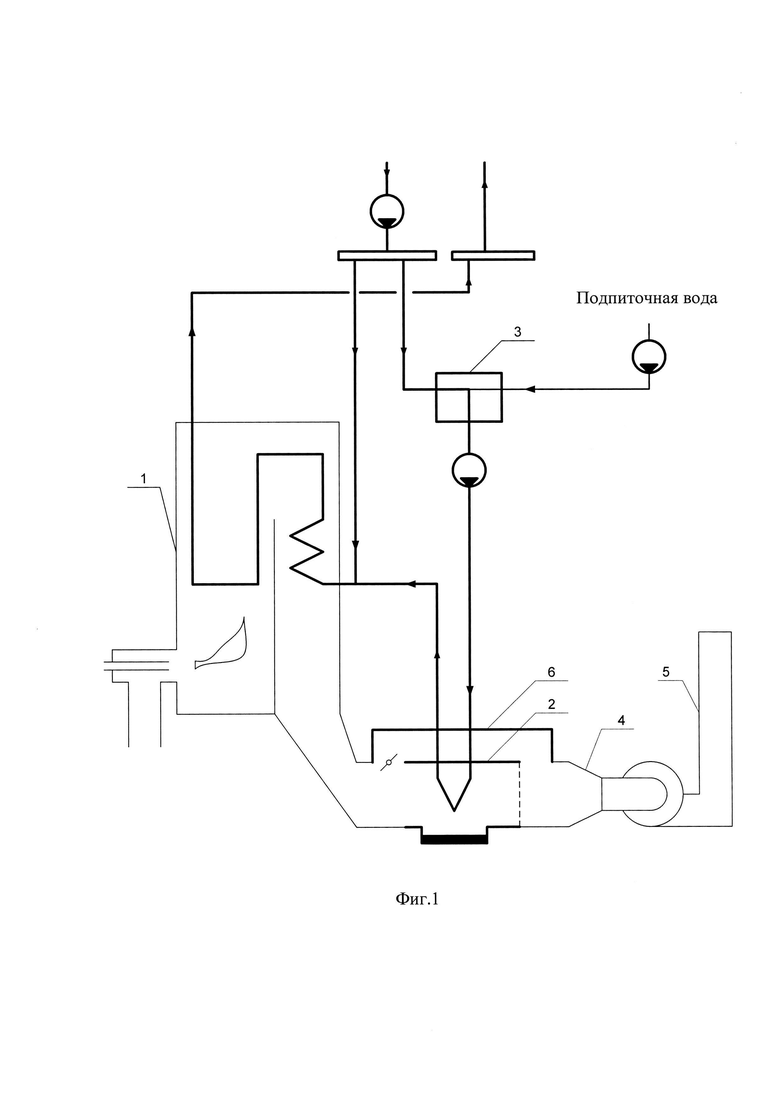

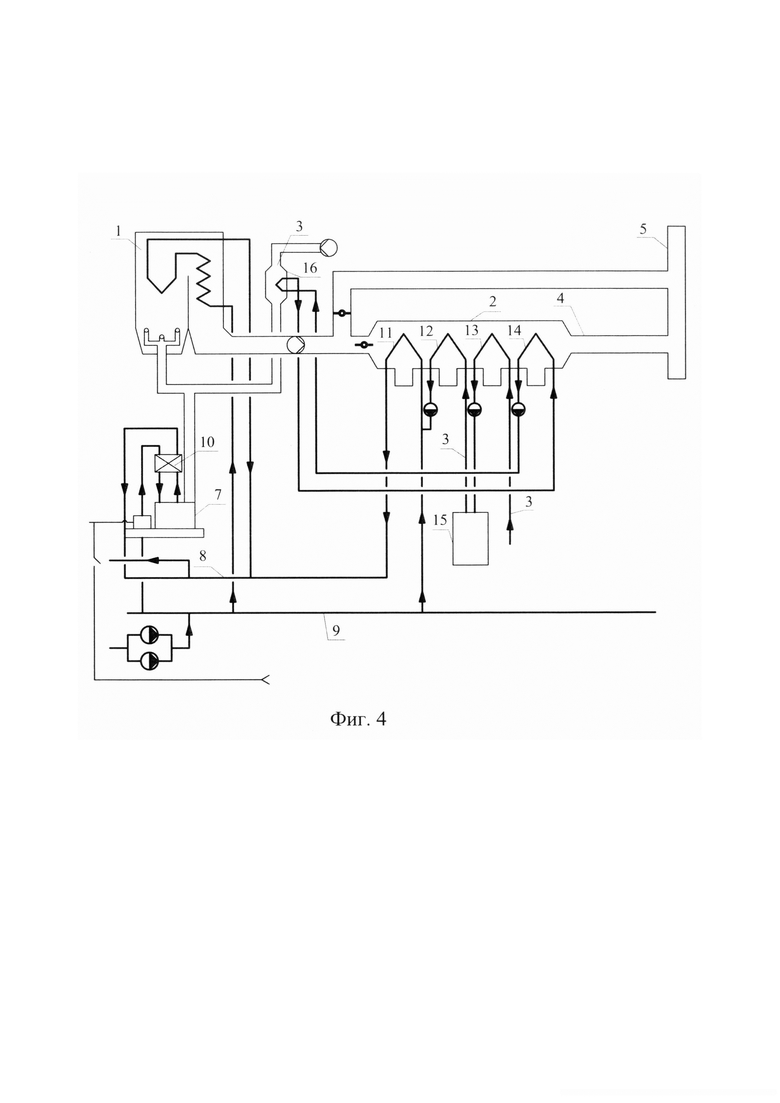

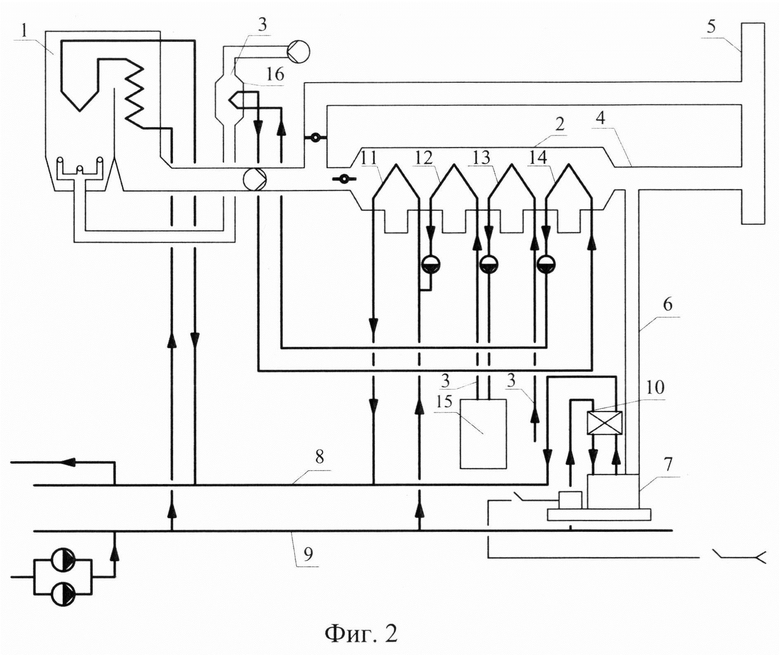

Фиг. 2 - схематическое изображение котельной (водогрейной), укомплектованной по меньшей мере одним котлом 1, конденсационным экономайзером 2 с его секциями 11, 12, 13 и 14, подключенным к соответствующим источникам низкотемпературных теплоносителей 3, возвращающейся в котел воде, воде из установки химической очистки 15, исходной воде на подпитку котельной, теплообменнику воздуха 16, подаваемого в зону горения топлива и на отопление помещений котельной (количество секций конденсационного экономайзера для различных котельных может быть разными и будет определяться от энергетического потенциала каждого источника низкотемпературных теплоносителей 3), дымоходами 4 и дымовой трубой 5 (4 и 5 это части газовоздушного тракта котельной), трубопроводом обратной воды 9 в котельную, отличающуюся тем, что в состав котельной включен генератор электрической энергии на тепловом двигателе 7, при этом, в котельной с дымоходами и дымовой трубой неустойчивыми к конденсату дымовых газов, тракт выхлопных газов 6 теплового двигателя подключен к дымоходу 4 после конденсационного экономайзера, выходы и входы контуров теплового охлаждения двигателя подключены к трубопроводам прямой 8 и обратной 9 воды котельной через соответствующие теплообменники 10, электрические сети 17 являются резервным источником питания.

Ввод в состав котельной генератора электрической энергии на тепловом двигателе 7, позволяет получить: выхлопные газы с более высокой температурой и с меньшим удельным влагосодержанием чем у дымовых газов на выходе из котла (котлов), например, при использовании генератора электрической энергии на газо-поршневом двигателе температура выхлопных газов примерно 400°С против 130°С чем у дымовых газов на выходе из котла (котлов) при меньшем удельном влагосодержании примерно в два раза; электроэнергию для собственных нужд, что повышает надежность электроснабжения котельной и уменьшает затраты на электроэнергию.

В случае когда дымоход 4 и дымовая труба не устойчивы к конденсату, подключение тракта выхлопных газов 6 теплового двигателя к дымоходу 4 после конденсационного экономайзера позволяет заместить низкотемпературные (130°С) дымовые газы, подающиеся с помощью байпаса в газовоздушный тракт котельной после конденсационного экономайзера в прототипе на меньшее количество выхлопных газов с более высокой температурой (400°С)и с меньшим удельным влагосодержанием чем у дымовых газов на выходе из котла (котлов).

Это позволит: использовать всю явную и скрытую тепловую энергию дымовых газов при снижении их температуры на выходе из котла (котлов) до температуры этих газов на выходе из конденсационного экономайзера, примерно на 30% больше чем у прототипа; снизить температуру точки росы уходящих газов в дымовую трубу (смеси дымовых и выхлопных газов) по сравнению с прототипом, что будет способствовать исключению выпадения конденсата в дымовой трубе.

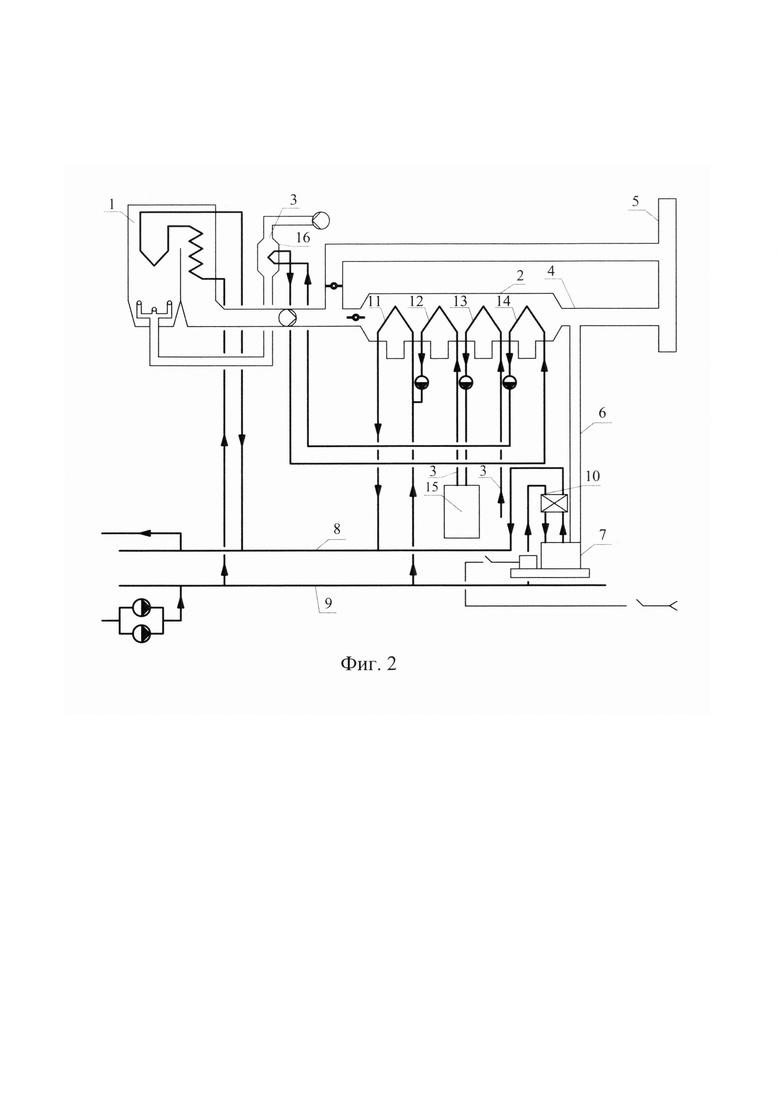

Фиг. 3 - схематическое изображение котельной с дымоходами 4 и дымовой трубой 5 устойчивыми к конденсату отличается от котельной фиг.2 тем, что в этом случае нет необходимости в подогреве дымовых газов котельной после конденсационного экономайзера для защиты дымоходов 4 и дымовой трубы 5 от конденсата. Поэтому подключение тракта выхлопных газов 6 теплового двигателя к газовоздушному тракту котельной перед конденсационным экономайзером 2 позволяет использовать всю явную и скрытую тепловую энергию выхлопных газов, при снижении их температуры на выходе из теплового двигателя до температуры этих газов на выходе из конденсационного экономайзера, для дополнительного нагрева низкотемпературных теплоносителей 3 (полезных нагрузок).

Фиг. 4 - схематическое изображение котельной фиг.4 отличается от котельной фиг.3 тем, что тракт выхлопных газов 6 теплового двигателя подключен к газовоздушному тракту котельной в месте подачи воздуха в зону горения топлива котла (котлов). Подача выхлопных газов в зону горения топлива предпочтителен перед подачей выхлопных газов в тракт котельной перед конденсационным экономайзером так как в этом случае может быть снижен объем дутьевого (первичного) воздуха на объем воздуха, содержащегося в выхлопных газах, определяемого относительно большим значением а (коэффициента избытка воздуха) у тепловых двигателей чем у котлов, это снижает удельный расход топлива.

Фиг. 5 - схематическое изображение котельной с дымоходами 4 и дымовой трубой 5, в частности, устойчивыми к конденсату, абсорбционным тепловым насосом (АБТН) 17 с огневым газовым обогревом генератора 18 АБТН, отличающаяся тем, что, устройство, соединяющее тракт выхлопных газов 6 теплового двигателя с газовоздушным трактом котельной состоит из газохода один конец которого соединен с тракт выхлопных газов теплового двигателя другой конец соединен со входом генератора АБТН, газовоздушного тракта АБТН и дополнительного газохода 19 один конец которого соединен с выходом дымовых газов генератора АБТН другой конец соединен с газовоздушным трактом котельной, в этом случае, в месте подачи воздуха в зону горения топлива котла (котлов). В этой схеме испаритель 20 АБТН является источником низкотемпературного теплоносителя (полезной нагрузкой низкопотенциального тепла), обеспечивающим охлаждение дымовых газов котла ниже точки росы, практический независимо от температуры воды, возвращающейся в котел (котельную).

Состав дымовых газов котлов (котельной) и дымовых газов огневого газового обогрева идентичны друг другу, в том числе по удельному содержанию энергии пара, которая содержится в дымовых газах. Таким образом, вся явная и скрытая тепловая энергия, которая содержится в дымовых газах огневого газового обогрева при снижении их температуры до температуры этих газов на выходе из конденсационного экономайзера используется для дополнительного нагрева низкотемпературных теплоносителей 3 (полезных нагрузок) наряду с явной и скрытой тепловой энергией дымовых газов котельной.

Работа котельной фиг. 5 аналогична работе котельных фиг.2 - 4 и, например, в случае, когда объем топливного газа, поступающего в котлы фиг.2-4 равно сумме объемов топливного газа, поступающих в котел и в генератор АБТН фиг.5, то теплотехнические параметры котельных фиг. 2-4 и фиг.5 одинаковы.

Преимуществом котельной фиг. 5 перед котельными фиг. 2-4 является то, что, при сохранении объема топливного газа, поступающего в котел, и подаче дополнительного топливного газа на вход генератора АБТН, выходная мощность котельной увеличивается больше чем на мощность тепловой энергии дополнительного топливного газа, поступающего на вход генератора АБТН. Это объясняется тем, что, кроме тепловой энергии, выделяемой при сгорании дополнительного топливного газа, используется и скрытая тепловая энергия дымовых газов генератора АБТН, так как они конденсируются конденсационным экономайзером.

Оценим работу предложенных технических решений фиг. 2-5 на сравнении их эффективности относительно котельной до установки конденсационного экономайзера и технического решения прототипа на примере использования котла ПТВМ 100 в котельной.

Ниже приведены данные котла ПТВМ 100 при ее эксплуатации:

До установки конденсационного экономайзера:

1. Режим работы котла 100 МВт.

2. Основное топливо котельной - природный газ (qг = 8180 ккал/нм3).

3. α - коэффициент избытка воздуха - 1,2.

4. Коэффициент полезного действия котла при Рвыхк = 100 МВт - 0,92.

5. Расход газа - Vгк = 11442 нм3/час.

6. Удельный расход топлива на 1 МВт - Vудк = 114,42 нм3.

7. Температура окружающей среды, toc - минус 20°С.

8. Температура воздуха в горелку в холодное время года, tвг плюс 22°С.

9. Температура уходящих газов, tуг 130°С.

10. Потребляемая электрическая энергия котельной - в зимнее время ~ 1200 кВт в час - в летнее время ~ 500 кВт в час.

11. Стоимость газа для котельной 6000 руб/1000 м3 без НДС.

12. Стоимость электроэнергии 5000 руб/МВт*ч без НДС.

13. Стоимость тепловой энергии 800 руб/Гкал без НДС.

После установки конденсационного экономайзера:

14. Расход газа - 11442 нм3/час

15. Температура окружающей среды, toc минус 20°С.

16. Температура воздуха в горелку в холодное время года будет доведена с помощью калорифера до tвг плюс 22°С.

17. Температура дымовых газов после конденсационного экономайзера tкэ=38°С: для предложенного технического решения фиг.2 и фиг.2а перед дополнительной секцией 13 экономайзера. При этом температура дымовых газов после конденсационного экономайзера tкэ = 38°С может быть обеспечена любыми полезными источниками, содержащими низкотемпературные теплоносители для охлаждения дымовых газов, в частности, обратной сетевой водой, тепловым насосом, воздухом, подаваемым в зону горения топлива и на отопление помещений котельной, исходной водой и химочищенной водой на подпитку котельной.

18. Параметры бетонной дымовой трубы: высота Н = 105 м; средняя толщина стенки = 0,327 м; средний диаметр трубы 8,1 м.

19. Газопоршневый электрогенератор на базе двигателя TCG 2020 V12 [6]:

Электрическая мощность 1200 кВт

Электрический КПД 37%

Тепловая мощность двигателя 650 кВт

Температура выхлопных газов 414°С

Тепловая мощность выхлопных газов при 120°С 590 кВт

Коэффициент использования топлива 0,89

Расход газа, Vгпг, (8180 ккал/м3) 289 нм3/ч

Расход выхлопных газов 6606 кг/ч

Расход выхлопных газов 5231 м3/ч

Содержание паров воды в выхлопных газах 429 кг/ч

Расход выхлопных газов, сухих 4697 м3/ч

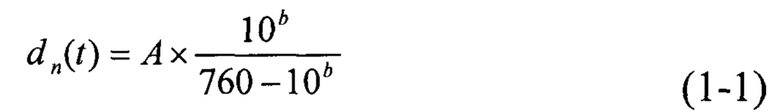

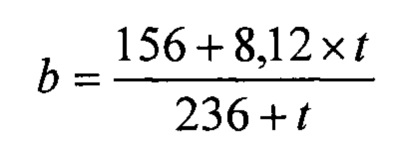

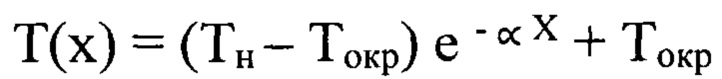

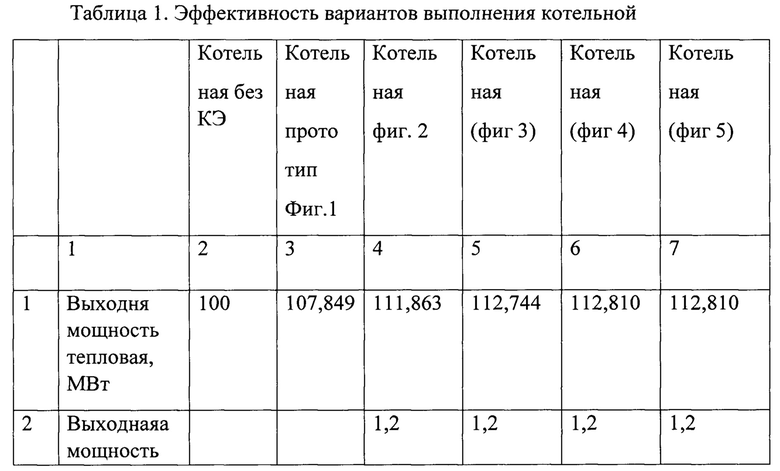

Ниже в таблице 1 сведены расчеты, проведенные на основе формулы 1-1 и таблиц 1.2 и 1.3, изложенных в разделе 1.1 [1],

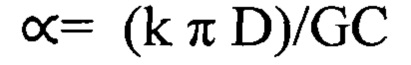

где

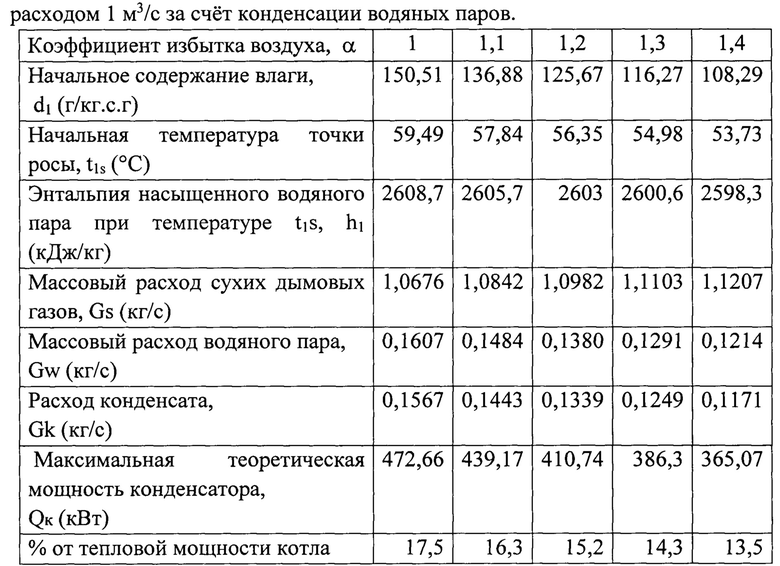

а также упрощенной формулы для расчета зависимости температуры дыма по высоте дымовой трубы

- отсчитывается от основания дымовой трубы,

- отсчитывается от основания дымовой трубы,

Тн - начальная температура дымовых газов у основания дымовой трубы (т.е. точке врезки дымохода в дымовую трубу),

Токр - температура окружающей среды;

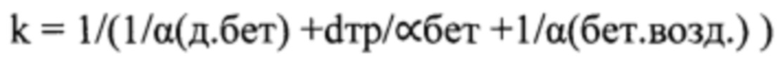

k - коэффициент теплопередачи тепла от «дыма» через стенку дымовой трубы к окружающей среде (атмосферу) (Вт/(м∧2°С)),

D - диаметр дымовой трубы (м),

G- расход дыма (м3/с),

С - теплоемкость дыма (дж/(м∧3°С));

k - коэффициент теплопередачи определяется по формуле

где  - теплопроводность бетона (дж/(м°С)),

- теплопроводность бетона (дж/(м°С)),

dтр - толщина трубы (м),

α(д.бет) - коэффициент теплопередачи от дымовых газов к бетону (Вт/(м∧2°С)),

α(бет.возд.) - коэффициент теплопередачи бетона к воздушной среде (Вт/(м∧2°С)).

Сравнительный анализ эффективности вариантов выполнения котельной по отношению к прототипу (таблица 1) показывает, что при использовании предложенного технического решения (включение в состав котельной газопоршневого генератора, в частности, для обеспечения собственных нужд котельной):

- повышается выходная мощность котельной по сравнению с котельной без конденсационного экономайзера и котельной прототипа фиг. 1, см. строку 1;

- котельной с дымоходами и дымовой трубой неустойчивыми к конденсату (фиг. 2) 111,863 МВт соответственно против 100 МВт и 107,849 МВт;

- котельной с дымоходами и дымовой трубой устойчивыми к конденсату (фиг. 3) 112,744 МВт соответственно против 100 МВт и 107,849 МВт;

- котельной с дымоходами и дымовой трубой устойчивыми к конденсату (фиг. 4, фиг. 5) 112,810 МВт соответственно против 100 МВт и 107,849 МВт;

- снижаются удельные затраты (на 1 МВт тепловой энергии) на энергоносители котельной по сравнению с котельной без конденсационного экономайзера и котельной прототипа фиг. 1, см. строку 7;

- котельной с дымоходами и дымовой трубой неустойчивыми к конденсату (фиг. 2) 629,2 руб. соответственно против 746,52 руб. и 692,19 руб;

- котельной с дымоходами и дымовой трубой устойчивыми к конденсату (фиг. 3,) 624,299 руб. соответственно против746,52 руб. и 692,19 руб;

- котельной с дымоходами и дымовой трубой устойчивыми к конденсату (фиг. 4, фиг. 5) 623,934 руб. соответственно против746,52 руб. и 692,19 руб;

- одновременно производит электрическую энергию для собственных нужд мощностью 1,2 МВт, см. строку 2;

- эффективность использования газо-поршневого генератора в уже действующей котельной, укомплектованной, конденсационным экономайзером, дымоходами и дымовой трубой, неустойчивыми к конденсату дымовых газов выше эффективности использования классической когенерационной установки на базе такого же газо-поршневого генератора, выполненного согласно паспорту производителя, коэффициент использования топлива газо-поршневым генератором, согласно предложенному техническому решению (фиг. 2) -2,03 на (114%), выше коэффициента использования топлива когенерационной установки согласно паспорту на газо-поршневой генератор - 0,89, а котельных с дымоходами и дымовой трубой устойчивыми к конденсату дымовых газов - (0,993 - 0.999) на (11,6 - 12)%), см. строку 5;

- при использовании газопоршневого генератора в котельных согласно технических решений (фиг. 2-5), выхлопные газы двигателей утилизируются блоками, входящими в состав котельных, что, в отличие от классической когенерационной установки, исключает необходимость создания отдельного котла утилизатора выхлопных газов. Это уменьшает необходимые капитальные затраты при включении газопоршневого генератора в состав котельной, что также способствует уменьшению срока окупаемости внедрения газопоршневого генератора в котельную;

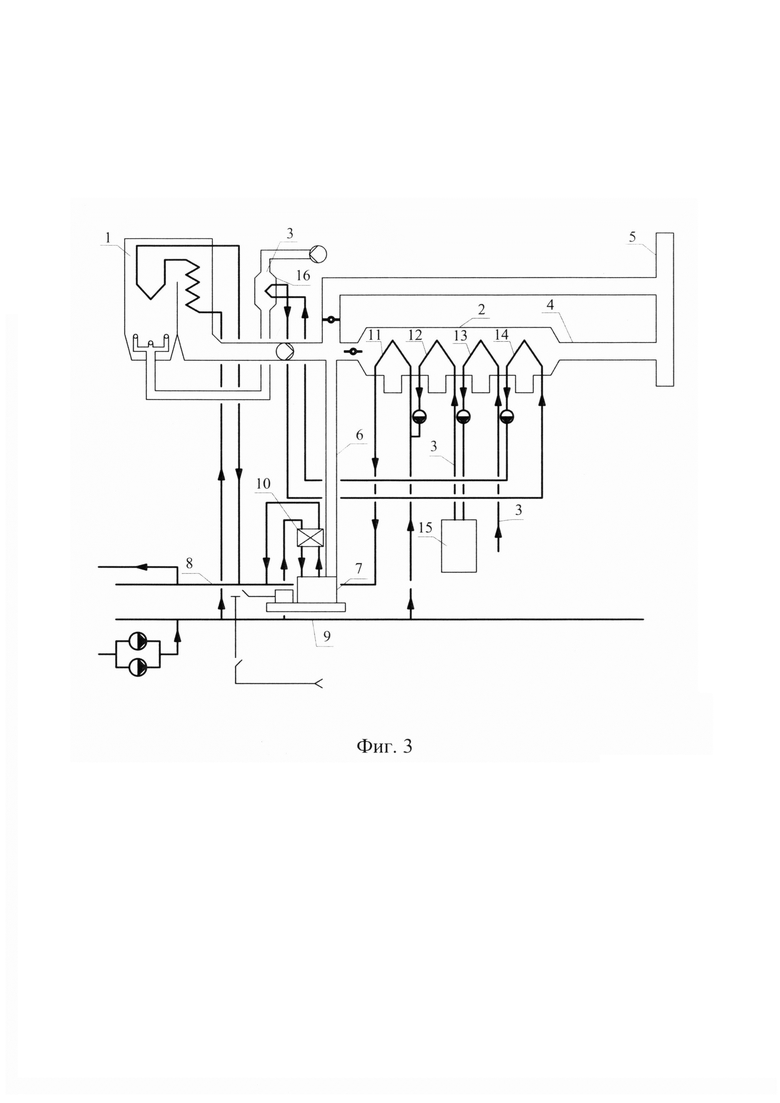

- в рассмотренном примере техническое решение (фиг. 2) обеспечивает защиту дымоходов и дымовой трубы от конденсата с большим запасом, чем прототип (фиг.1), из за меньшего отношения изменения температуры уходящих газов к допустимому изменению до точки росы (0,758 против 0,794), см. строку 11 и снижения влагосодержания уходящих газов котельной 6035 кг против 10786, см. строку 12, кроме того, повышается надежность дымовой трубы из-за уменьшения термических напряжений при ее эксплуатации с более низкими перепадами температур между температурами внутренней и наружной стенками дымовой трубы, а также температурами уходящих газов на входе и выходе дымовой трубы из-за одновременного снижения температуры и отношения изменения температуры уходящих газов, см. строки 8-10.

Таким образом, включение генератора электрической энергии на тепловом двигателе в состав котельной с конденсационным экономайзером с дымоходами и дымовой трубой устойчивыми или неустойчивыми к конденсату дымовых газов, при подключении тракта выхлопных газов теплового двигателя в соответствующие места газовоздушного тракта котельной, приводит к значительному улучшению теплотехнических параметров, экономических показателей котельных и условий эксплуатации дымоходов и дымовой трубы, а также повышает надежность обеспечения котельной электрической энергией.

Проведенный заявителями анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, а также обнаружение источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не выявил технического решения, характеризующегося признаками, тождественными или эквивалентными предлагаемому, при этом изобретение не следует явным для специалиста образом из известного уровня техники и определенного заявителем. Определение из перечня обнаруженных аналогов прототипа, как наиболее близкого технического решения по совокупности признаков, позволило выявить в заявленном устройстве совокупность существенных характерных признаков, поэтому заявляемые технические решения котельной являются эффективными и отвечают критерию «новизна».

Кроме того, предложенная котельная является пригодной для промышленного применения, поскольку не содержит в своем составе никаких конструктивных элементов или материалов, которые невозможно было бы воспроизвести на современном этапе развития науки и техники, в частности, в области теплоэнергетики, а следовательно данное техническое решение считается соответствующим критерию «промышленная пригодность».

Литература:

[1] Беспалов Виктор Владимирович. Повышение эффективности глубокой утилизации тепла дымовых газов ТЭС на природном газе. Диссертация. https://www.dissercat.com/content/povyshenie-effektivnosti-glubokoi-utilizatsii-tepla-dymovykh-gazov-tes-na-prirodnom-gaze.

[2] УДК 662.613 Кудинов А.А. Энергосбережение в теплогенерирующих установках. - Ульяновск: УлГТУ, 2000 -139 с.

[3] Шадек Е.Г. Перевод отопительных водогрейных котлов в конденсационный режим // С.О.К. Сантехника. Отопление. Кондиционирование. - 2016. - №4 - С. 78-81. https://www.c-o-k.ru/articles/perevod-otopitelnyh-vodogreynyh-kotlov-v-kondensaciomiyy-rezhim.

[4] Шадек Е.Г. Глубокая утилизация тепла продуктов сгорания отопительных водогрейных котлов // Новости теплоснабжения - 2016. - №8. - С. 38-40. https://www.rosteplo.ru/Tech_stat/stat_shablon.php?id=3249.

[5] УДК 536.24:621.184.5 Энергоэффективная теплоутилизационная система для подогрева тепло-сетевой воды и дутьевого воздуха котлов коммунальной теплоэнергетики. Навродская Р.О., канд. техн. наук, Фиалко Н.М., член-кор. НАН Украины, Гнедаш Г.А., канд. техн. наук, Сбродова Г.А., канд. физ. - мат. Наук. Институт технической теплофизики НАН Украины, ул. Желябова, 2а, Киев, 03680, Украина.

[6] www.mwm.net.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОТЕЛЬНАЯ | 2022 |

|

RU2815593C2 |

| Когенерационная установка | 2024 |

|

RU2840179C1 |

| КОТЕЛЬНАЯ | 2019 |

|

RU2724360C1 |

| КОНДЕНСАЦИОННАЯ КОТЕЛЬНАЯ УСТАНОВКА (ВАРИАНТЫ) | 2012 |

|

RU2489643C1 |

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ УСТАНОВКА НА БАЗЕ ТРАНСФОРМАТОРА ТЕПЛА С ИНЖЕКЦИЕЙ ПАРА В ГАЗОВЫЙ ТРАКТ | 2015 |

|

RU2607574C2 |

| ТЕПЛОЭЛЕКТРОСТАНЦИЯ С КОНТУРОМ ORC-МОДУЛЯ И С ТЕПЛОВЫМ НАСОСОМ И СПОСОБ ЕЁ РАБОТЫ | 2015 |

|

RU2662259C2 |

| СПОСОБ И СИСТЕМА ГЛУБОКОЙ УТИЛИЗАЦИИ ТЕПЛА ПРОДУКТОВ СГОРАНИЯ КОТЛОВ ЭЛЕКТРОСТАНЦИЙ | 2015 |

|

RU2607118C2 |

| СИСТЕМА ТЕПЛОСНАБЖЕНИЯ | 2017 |

|

RU2641880C1 |

| СИСТЕМА ДЛЯ НАГРЕВА МАСЛА В КАЧЕСТВЕ ТЕПЛОНОСИТЕЛЯ С ИСПОЛЬЗОВАНИЕМ ОТРАБОТАННОГО ТЕПЛА КОТЕЛЬНОГО ГАЗА | 2011 |

|

RU2586036C2 |

| СПОСОБ ОТБОРА ТЕПЛА ОТ ПАРОВОГО КОТЛА ТЭС И ПАРОВОЙ КОТЕЛ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1999 |

|

RU2159894C2 |

Изобретение Котельная относится к области теплоэнергетики, где котельные и котлы используются для производства тепловой энергии коммунальным, промышленным и другим потребителями, в том числе на ТЭЦ. Задачей изобретения является повышение энергетической эффективности котельной с конденсационным экономайзером при одновременном недопущении образования конденсата в дымоходе и дымовой трубе и максимальном использовании явного и скрытого тепла дымовых газов, которые потенциально могут быть использованы полезными потребителями тепла, в частности, возвращающейся в котел воды, тепловым насосом, воздухом, подаваемым в зону горения топлива и на отопление помещений котельной, исходной водой и химочищенной водой на подпитку котельной. Поставленная задача решается тем, что в состав котельной с конденсационным экономайзером с дымоходами и дымовой трубой устойчивыми или неустойчивыми к конденсату дымовых газов включен генератор электрической энергии на тепловом двигателе, при этом тракт выхлопных газов теплового двигателя подключается в соответствующие места котельной, что приводит к значительному улучшению теплотехнических параметров, экономических показателей котельных и условий эксплуатации дымоходов и дымовой трубы, а также повышается надежность обеспечения котельной электрической энергией. 4 з.п. ф-лы, 5 ил., 3 табл.

1. Котельная укомплектованная не менее чем одним котлом, не менее чем одним конденсационным экономайзером в составе газовоздушного тракта котельной, как минимум одним источником низкотемпературного теплоносителя, в том числе на основе абсорбционного теплового насоса (АБТН) для охлаждения дымовых газов котельной, трубопроводом обратной воды в котельную, дымоходами и дымовой трубой, являющиеся частями газовоздушного тракта котельной и размещенными после конденсационного экономайзера, отличающаяся тем, что в состав котельной включен генератор электрической энергии на тепловом двигателе в качестве основного источника электрической энергии для собственных нужд котельной, и устройство, которое соединяет тракт выхлопных газов теплового двигателя генератора электрической энергии с газовоздушным трактом котельной для передачи выхлопных газов теплового двигателя генератора в газовоздушный тракт котельной, выходы и входы низко потенциальной тепловой энергии контура охлаждения теплового двигателя генератора электрической энергии подключены к тракту оборотной воды котельной, электрические сети подключены к котельной как резервный источник питания.

2. Котельная по п. 1, отличающаяся тем, что дымоходы и дымовая труба неустойчивы к конденсату дымовых газов, устройство выполнено в виде газохода и соединяет тракт выхлопных газов теплового двигателя генератора электрической энергии с газовоздушным трактом котельной после конденсационного экономайзера.

3. Котельная по п. 1, отличающаяся тем, что дымоходы и дымовая труба устойчивы к конденсату дымовых газов, устройство выполнено в виде газохода и соединяет тракт выхлопных газов теплового двигателя генератора электрической энергии с газовоздушным трактом котельной перед конденсационным экономайзером.

4. Котельная по п. 3, отличающаяся тем, что устройство соединяет тракт выхлопных газов теплового двигателя генератора электрической энергии с газовоздушным трактом котельной в месте подачи воздуха в зону горения топлива котла (котлов).

5. Котельная по п. 4, отличающаяся тем, что источник низкотемпературного теплоносителя для конденсационного экономайзера на основе АБТН с огневым газовым обогревом генератора АБТН, устройство, соединяющее тракт выхлопных газов теплового двигателя с газовоздушным трактом котельной, состоит из газохода, один конец которого соединен с трактом выхлопных газов теплового двигателя, другой конец соединен со входом генератора АБТН, газовоздушного тракта генератора АБТН и дополнительного газохода, один конец которого соединен с выходом дымовых газов генератора АБТН, другой конец соединен с газовоздушным трактом котельной.

| ТЕПЛОЭЛЕКТРОСТАНЦИЯ С КОНТУРОМ ORC-МОДУЛЯ И С ТЕПЛОВЫМ НАСОСОМ И СПОСОБ ЕЁ РАБОТЫ | 2015 |

|

RU2662259C2 |

| СПОСОБ ОТБОРА ТЕПЛА ОТ ПАРОВОГО КОТЛА ТЭС И ПАРОВОЙ КОТЕЛ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1999 |

|

RU2159894C2 |

| СПОСОБ И СИСТЕМА ГЛУБОКОЙ УТИЛИЗАЦИИ ТЕПЛА ПРОДУКТОВ СГОРАНИЯ КОТЛОВ ЭЛЕКТРОСТАНЦИЙ | 2015 |

|

RU2607118C2 |

Авторы

Даты

2023-06-23—Публикация

2023-02-20—Подача