Область техники, к которой относится изобретение

Изобретение относится:

- к теплоэнергетике и пневмоэнергетике, а именно к преобразованию потенциальной энергии газообразного рабочего тела, в иной вид энергии, преобразуемой в полезную работу;

- к машиностроению, а именно к производству устройств и установок для преобразования потенциальной энергии газообразного рабочего тела в механическую энергию и полезную работу.

Уровень техники

Из технической термодинамики и практики создания и применения тепловых двигателей и пневмоприводов хорошо известно, что преобразование энергии газообразного рабочего тела в механическую энергию вращательного движения рабочего органа является частью циклического процесса превращения энергии в работу.

Преобразование энергии газообразного рабочего тела в механическую энергию вращательного движения, возможно только через работу расширения рабочего тела.

Расширение газообразного рабочего тела происходит линейно и разнонаправлено. Однако, для практического использования работы расширения рабочего тела необходимо превратить процесс линейного расширения рабочего тела во вращательное механическое движение рабочего органа машины.

Известен способ превращения энергии газообразного рабочего тела в механическую энергию вращательного движения и устройство по его реализации в виде паровой турбины (Кириллин В.А., Сычев В.В., Шейндлин А.Е. Техническая термодинамика. Москва «Энергоатомиздат» 1983).

В данном способе, где газообразное рабочее тело в виде водяного пара, получившее ранее в парогенераторе энергию от продуктов сжигания органического топлива, при высоком давлении и высокой температуре подается в паровую турбину, совершает работу расширения в сопловом аппарате турбины, преобразует внутреннюю энергию в кинетическую энергию высокоскоростного движения пара, которая, в свою очередь, преобразуется во вращательное движение ротора турбины. Вращательное движение рабочего органа турбины (ротора) достигается организацией высокоскоростного криволинейного движения расширяющегося рабочего тела через систему лопаток турбины.

После турбины пар, при пониженной температуре и пониженном давлении направляется в охладитель-конденсатор, где при пониженном давлении конденсируется до исходного состояния воды, которая насосом, вновь подается в парогенератор.

Данный способ и устройства его осуществлению (парогенератор, турбина, конденсатор, насос) широко применяются в теплоэнергетике.

Однако этот способ и основное устройство по его осуществлению -турбина имеют проблему применения при умеренных и низких температурах: при работе на влажном паре с присутствием капельной жидкости резко ухудшается режим работы проточной части турбины, вследствие чего снижается внутренний КПД турбины, а это, в свою очередь, приводит к снижению эффективного КПД всей установки (Кириллин В.А. Сычев В.В., Шейндлин А.Е. Техническая термодинамика. Москва «Энергоатомиздат» 1983, стр. 314).

Значительным недостатком данного способа и устройства по его осуществлению является их сложность.

Существенным признаком данного аналога, который совпадает с существенными признаками заявляемого изобретения, является:

- рабочее тело подается в устройство для осуществления способа при повышенном давлении, совершает работу расширения, после чего отводится при пониженном давлении.

Также известен способ преобразования потенциальной энергии газообразного рабочего тела в механическую энергию вращательного движения и устройство по его реализации в виде паровой поршневой машины (Жирицкий Г.С. Паровые машины. 6-е изд. М.: Госэнергоиздат, 1951, - 281 с., ил.).

Данный способ преобразования потенциальной энергии рабочего тела в механическую энергию вращательного движения рабочего органа реализуемый в паровой поршневой машине, осуществляется с периодическим подводом и отводом рабочего тела в устройство/от устройства, основными элементами конструкции которого являются: цилиндр, поршень, кривошипно-шатунный или иной механизм преобразования возвратно-поступательного движения поршня во вращательное движение рабочего органа, золотниковый или клапанный механизм парораспределения, обеспечивающий попеременную подачу и отвод пара в полости/из полостей цилиндра с обеих сторон поршня.

Пар подается попеременно в полости цилиндра по разные стороны поршня, причем, когда в одну полость подается свежий пар, из другой полости пар выпускается.

Впуск свежего пара в ту или иную рабочую полость цилиндра не длится на протяжении всего хода поршня, а при некотором положении поршня подача прекращается (отсекается); впущенный в цилиндр пар расширяется и совершает работу, давление пара в цилиндре на этом этапе (расширение без подачи свежего пара) падает.

В данном способе газообразное рабочее тело в виде водяного пара совершает работу расширения в полостях цилиндра, которая превращается в механическую энергию линейного возвратно-поступательного движения поршня, которая, в свою очередь, посредством кривошипно-шатунного или иного механизма преобразуется в механическую энергию вращательного движения рабочего органа.

Значительными недостатками данного способа и устройства по его осуществлению являются (Жирицкий Г.С. Паровые машины, 6-е изд. М.: Госэнергоиздат, 1951. Стр. 24 26, 27, 40, 160 - 167):

- наличие значительного количества разнонаправленных неравномерно движущихся масс в составе устройства (вращающиеся массы, массы с возвратно-поступательным движением, массы со сложным движениям, к которым относится, например, шатун), что, в сочетании с неравномерностью во времени силы давления рабочего тела, порождает возникновение значительных сил инерции, которые вызывают вибрацию, расстраивают соединение отдельных частей машины, вызывают добавочные нагрузки на подшипники, создают добавочные напряжения в раме машины; компенсация сил инерции, и неравномерности силы давления, осуществляемая применением противовесов и маховика, утяжеляет конструкцию и ухудшает массогабаритные характеристики машины;

- значительные механические потери вследствие трения движущихся деталей устройства (трение поршня о стенки цилиндра, штока в сальниках, ползуна в параллелях, вала в подшипниках и т.д.);

- существенные потери энергии рабочего тела в паровом цилиндре, в виде перетекания пара из полости высокого давления в полость низкого давления, вследствие неплотностей между поршнем и стенкой цилиндра.

Существенным признаком данного аналога, который совпадает с существенными признаками заявляемого изобретения, является:

- рабочее тело подается в рабочую полость устройства при повышенном давлении, совершает работу расширения, после чего отводится при пониженном давлении;

- рабочее тело подается попеременно в полости цилиндра по разные стороны поршня.

Также известен способ превращения потенциальной энергии газа и сжатого воздуха в механическую энергию вращательного движения и устройства по его осуществления в виде поршневых (радиально-поршневых и аксиально-поршневых) пневмомоторов (Пневматические устройства и системы в машиностроении. Справочник под общей ред. Герц Е.В., М.; Машиностроение, 1981, - 406 с, ил.).

Основными элементами конструкции устройства по осуществлению способа (пневмомотора) являются: цилиндры, поршни, кривошипно-шатунный или иной механизм преобразования возвратно-поступательного движения поршней во вращательное движение рабочего органа, золотниковый или иной механизм газораспределения, обеспечивающий попеременную подачу и отвод воздуха в рабочие полости/из полостей цилиндра.

Поршневой пневмомотор, это, как правило, многоцилиндровое устройство с расположением цилиндров по окружности, - вокруг центрально расположенного коленчатого вала, который через шатуны соединен с поршнями, совершающими возвратно-поступательное движение в цилиндрах.

Способ преобразования потенциальной энергии рабочего тела в механическую энергию вращательного движения рабочего органа реализуемый в поршневом пневмомоторе, осуществляется попеременным подводом и отводом воздуха в цилиндры/из цилиндров устройства. Подаваемый воздух воздействует на поршень, который, перемещаясь внутри цилиндра, передает усилие на коленчатый вал. После поворота вала, а вместе с ним и рабочего элемента газораспределителя на некоторый угол, сжатый воздух подается в следующий цилиндр, а отработанный воздух, сбрасывается из цилиндра через сбросное окно газораспределителя, в атмосферу.

Впуск сжатого воздуха в рабочую полость цилиндра не длится на протяжении всего хода поршня, а при некотором положении поршня подача прекращается (отсекается); впущенный в цилиндр воздух расширяется и совершает работу, давление пара в цилиндре на этом этапе (расширение без подачи свежего пара) падает.

Изготавливают пневмомоторы и с переменной степенью наполнения рабочей полости цилиндра, вплоть до полного наполнения на протяжении всего хода поршня, со сбросом рабочего тела без расширения. Изменяя степень расширения можно регулировать величину крутящего момента. Однако с увеличением степени наполнения рабочей полости цилиндра уменьшается КПД преобразования энергии газообразного тела, а при полном наполнении и сбросе рабочего тела без расширения, КПД преобразования предельно мал.

В данном способе газообразное рабочее тело в виде сжатого воздуха совершает работу расширения в полостях цилиндра, которая превращается в механическую энергию линейного возвратно-поступательного движения поршней, которая, в свою очередь, посредством кривошипно-шатунного или иного механизма преобразуется в механическую энергию вращательного движения коленчатого вала, и далее, рабочего органа.

Данный способ и устройство его осуществлению, - пневмомоторы, широко применяются в разных сферах производственной деятельности.

Значительными недостатками данного способа и устройства по его осуществлению являются: сложность конструктивного исполнения, низкая надежность и нестабильность характеристик вследствие быстрого износа цилиндропоршневой группы (Прокопов М. Г. Конструкции элементов пневмоагрегатов: учебное пособие / М. Г. Прокопов, С.М. Ванеев, В. Н. Козин. - Сумы: Сумский государственный университет, 2015. - 148 с, стр. 47)

Существенным признаком данного аналога, который совпадает с существенными признаками заявляемого изобретения, является:

- рабочее тело подается в рабочую полость устройства при повышенном давлении, совершает работу расширения, после чего отводится при пониженном давлении;

- рабочее тело подается в полости цилиндров попеременно;

- рабочие камеры устройства - цилиндры расположены по окружности.

Также известен способ преобразования энергии газообразного рабочего тела в механическую энергию вращательного движения и устройство для его осуществления в виде ротора колесообразной формы с камерами, которые расположены по окружности колесообразного ротора, сообщены между собой через впускные/выпускные клапаны или иные запорные впускные/выпускные устройства, с образованием, в совокупности, внутреннего кольцевого пространства внутри ротора, которое частично заполнено жидкостью, образующей в нижней части кольцевого пространств U-образный гидрозатвор (Патент RU №2768138. Способ преобразования тепловой энергии в механическую энергию вращательного движения и устройство для его осуществления. Опубликовано: 23.03.2022 Бюл. №9)

Преобразование энергии газообразного рабочего тела в механическую энергию вращательного движения осуществляется путем попеременного изменения давления рабочего тела в камерах, примыкающих к противоположным сторонам гидравлического затвора, посредством чего перераспределяется масса жидкости в роторе в виде ее перетекания по кольцевому пространству внутри ротора, создается перепад уровней гидрозатворной жидкости и весовой дебаланс ротора, что вызывает вращение ротора.

Преобразование энергии газообразного рабочего тела в механическую энергию вращательного движения в данном способе и в устройстве для его осуществления производится без подачи газообразного тела в техническое устройство извне. Но осуществляется с выработкой газообразного рабочего тела, обладающего необходимой энергией, непосредственно в самом устройстве для его осуществления, путем подвода тепловой энергии, что приводит к частичному переходу рабочего тела из жидкого состояния в газообразное состояние. Попеременное изменение давления рабочего тела в камерах, примыкающих к противоположным сторонам гидравлического затвора, здесь осуществляется путем попеременного нагрева и охлаждения камер.

Недостатком данного способа и устройства по его осуществлению является их ограниченная область применения, обусловленная отсутствием подвода/отвода газообразного рабочего тела, извне.

А именно: отсутствие подвода/отвода газообразного рабочего тела ограничивает возможность применения данного способа и устройства в таких случаях, когда газообразное рабочее тело с необходимой энергией имеется в наличии или вырабатывается в существующих устройствах генерации газообразного рабочего тела, и стоит задача полезного использования энергии рабочего тела для получения механической энергии вращательного движения, Например:

- в паровых энерготехнологических котельных, в производственных цехах промышленных предприятий, вырабатывающих пар при утилизации тепла технологических процессов,

- на месторождениях геотермальной энергии, где имеются природные запасы влажного пара,

- на предприятиях нефтегазодобычи, где добывается и перерабатывается природный газ повышенного давления, который, подвергается дросселированию, для снижения давления до уровня, требуемого потребителем,

- на объектах волновой энергетики, где энергия волн преобразуется в давление сжатого воздуха и требуется преобразование пневматической энергии в механическую энергию вращательного движения.

Существенными признаками данного аналога, которые совпадают с существенными признаками заявляемого изобретения, являются:

- устройство для осуществления способа, содержащее ротор колесообразной формы с камерами, расположенными по окружности ротора, которые сообщены между собой через впускные/выпускные клапаны или иные запорные впускные/выпускные устройства, с образованием, в совокупности, внутреннего кольцевого пространства колесообразного ротора;

- внутреннее кольцевое пространство колесообразного ротора частично заполнено жидкостью с образованием в нижней части кольцевого пространств U-образного гидравлического затвора,

- попеременное повышение и понижение давления рабочего тела в камерах, расположенных по окружности колесообразного ротора;

создание перепада давления в камерах, примыкающих к противоположным сторонам гидравлического затвора;

- перераспределение массы жидкости в роторе в виде ее перетекания по кольцевому пространству внутри ротора;

- создание перепада уровней гидрозатворной жидкости и весового дебаланса ротора, что вызывает вращение ротора и попеременное перемещение камер в зоны повышения и понижения давления рабочего тела в них.

Эта совокупность признаков, присущая последнему из вышеописанных аналогов (Патент RU №2768138. Способ преобразования тепловой энергии в механическую энергию вращательного движения и устройство для его осуществления. Опубликовано: 23.03.2022 Бюл. №9) на основании чего, данный аналог выбирается в качестве прототипа.

Целью изобретения является расширения области применения способа и расширение арсенала технических средств для преобразования потенциальной энергии газообразного рабочего тела в механическую энергию вращательного движения.

Раскрытие сущности изобретения

В способе преобразования потенциальной энергии газообразного рабочего тела в механическую энергию вращательного движения, заключающимся в том, что попеременно повышают и понижают давление рабочего тела в камерах, которые расположены по окружности колесообразного ротора, сообщены между собой через впускные/выпускные клапаны или иные запорные впускные/выпускные устройства, с образованием, в совокупности, кольцевого пространства внутри ротора, в которое помещена жидкость в количестве достаточном для образования в нижней части кольцевого пространства U-образного гидравлического затвора, создают перепад давлений в камерах, примыкающих к противоположным сторонам гидравлического затвора, перераспределяют массу жидкости в роторе в виде ее перетекания по кольцевому пространству внутри ротора под действием перепада давлений, создают перепад уровней гидрозатворной жидкости и весовой дебаланс ротора, что вызывает вращение ротора и попеременное перемещение камер в зоны повышения и понижения давления рабочего тела в них, предусмотрено следующее отличие:

попеременно повышают и понижают давление рабочего тела в камерах путем попеременной подачи и отвода газообразного рабочего тела в камеры/из камер, а не путем попеременного нагрева и охлаждения камер, как в прототипе.

Кроме того, предложенный способ имеет следующие отличия:

- в качестве гидрозатворной жидкости, - жидкости, образующей в нижней части кольцевого пространства гидравлический затвор, используют любое не газообразное вещество, обладающее в рабочих условиях свойством текучести: любая чистая однокомпонентная жидкость (вода, ртуть, и др.), жидкий раствор любых веществ, суспензия (смесь жидкости с взвешенными в ней дисперсными твердыми веществами), композиция нерастворимых жидкостей (например, ртуть + вода), расплав металлов или минеральных веществ; жидкость помещают в кольцевое пространство ротора в количестве не более чем вместимость кольцевого пространства, уменьшенная на вместимость трех камер;

- подачу газообразного рабочего тела осуществляют в камеру, частично вышедшую из гидрозатворной жидкости по ходу вращения ротора; начинают подачу при том пространственном положении камеры, когда объем свободного пространства в камере над уровнем жидкости станет достаточным для свободной подачи газообразного рабочего тела в камеру выше уровня жидкости и прекращают не позже того, когда последующая камера вследствие вращения ротора займет пространственное положение, которое соответствует положению начала подачи газообразного рабочего тела в нее; отвод газообразного рабочего тела осуществляют из камер, находящихся в пространственном положении отвода, - между камерой, контактирующей с высоким уровнем гидрозатвора, и камерой, в которую осуществляется подача газообразного рабочего тела и/или где происходит его расширение, - по крайней мере, из одной из них;

- подачу рабочего тела в камеру осуществляют либо в режиме непрерывной подачи, - подачи до полного вытеснения гидрозатворной жидкости из камеры и перемещения камеры вращением ротора в то пространственное положение, когда последующая камера вследствие вращения ротора займет положение, которое соответствует пространственному положению начала подачи рабочего тела в нее, либо в режиме импульсной подачи, - подачи с частичным вытеснением гидрозатворной жидкости из камеры подаваемым рабочим телом, и последующим полным вытеснением жидкости расширяющимся рабочим телом в камере, и перемещением камеры вращением ротора в то пространственное положение, когда последующая камера вследствие вращения ротора займет положение, которое соответствует пространственному положению начала подачи рабочего тела в нее; при любом режиме подачи рабочего тела положение уровней гидрозатворной жидкости контролируют и поддерживают не выше допустимого - того, при котором высокий уровень жидкости в U-образном гидравлическом затворе достигает нижней кромки внутреннего кольцевого пространства в верху ротора, или низкий уровень жидкости в U-образном гидравлическом затворе опускается до уровня верхней кромки внутреннего кольцевого пространства в низу ротора;

- подачу газообразного рабочего тела в камеру и отвод газообразного рабочего тела из камер осуществляют при не менее чем одном закрытом клапане между камерами над гидрозатвором выше места ввода рабочего тела в камеру, при открытых клапанах, расположенных в жидкости и над гидрозатвором, - от высокого уровня жидкости и до камер с открытыми клапанами отвода рабочего тела; с соблюдением следующей последовательности открытия/закрытия межкамерных клапанов в процессе вращения ротора:

клапан, вышедший по ходу вращения ротора из гидрозатворной жидкости навстречу ее течению на стороне низкого уровня гидрозатвора в открытом состоянии, закрывается тогда, когда камера сзади клапана достигнет такого пространственного положения, которое соответствует условию начала подачи газообразного рабочего тела в нее; перемещаясь далее при вращении ротора в сторону высокого уровня гидрозатвора, клапан остается закрытым, и открывается тогда, когда камера займет пространственное положение отвода рабочего тела из нее, но не ранее того, когда закроется клапан сзади этой камеры; клапан входит в гидрозатворную жидкость на стороне высокого уровня гидрозатвора в открытом состоянии и остается открытым до достижения пространственного положения закрытия, - после выхода из гидрозатворной жидкости на стороне низкого уровня гидрозатвора.

- гидрозатворную жидкость постоянно или периодически добавляют, или обновляют, или убавляют;

- в качестве газообразного рабочего тела применяют любой газ или пар, или не взрывоопасную смесь газов и/или паров (азот, водород, водяной пар, пар гидрозатворной жидкости, воздух, продукты сгорания топлив, и др.).

В устройстве преобразования потенциальной энергии газообразного рабочего тела в механическую энергию вращательного движения, содержащем ротор колесообразной формы с камерами, которые расположены по окружности колесообразного ротора, сообщены между собой через впускные/выпускные клапаны или иные запорные впускные/выпускные устройства, с образованием, в совокупности, внутреннего кольцевого пространства внутри ротора, предусмотрены следующие отличия:

- ротор имеет патрубки подвода и отвода газообразного рабочего тела в камеры/из камер, имеет клапанный механизм газораспределения с клапанами впуска/выпуска рабочего тела в камеры/из камер, расположенными в местах сопряжения патрубков подвода и отвода с камерами, или имеет золотниково-клапанный механизм газораспределения с расположенным по оси ротора золотником распределения рабочего тела по патрубкам подвода, и клапанами впуска/выпуска рабочего тела в камеры/из камер, расположенными в местах сопряжения патрубков подвода и отвода с камерами; клапанный или золотниково-клапанный механизм газораспределения имеет конструкцию, обеспечивающую подачу газообразного рабочего тела в камеру, частично вышедшую из гидрозатворной жидкости по ходу вращения ротора и обеспечивающую выпуск газообразного рабочего тела из камер, находящихся в пространственном положении отвода, по крайней мере, из одной из них;

Кроме того, предложенное устройство имеет следующие отличия:

- количество камер, расположенных по окружности ротора, - не менее пяти; количество патрубков подвода газообразного рабочего тела в камеры - не менее одного на каждую камеру, с местом примыкания к камере вблизи передней границы каждой камеры по ходу вращения ротора; количество отводящих патрубков - не менее одного на каждую камеру, с местом примыкания к камере вблизи задней границы каждой камеры по ходу вращения ротора;

- имеет средства контроля и поддержания положения уровней гидрозатворной жидкости внутри ротора.

Между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом в виде расширения области применения способа и расширения арсенала технических средств для преобразования энергии газообразного рабочего тела в механическую энергию вращательного движения существует следующая причинно-следственная связь.

А именно, в части способа.

Указанная в заявляемом объекте совокупность признаков показывает, что в способе преобразования энергии газообразного рабочего тела в механическую энергию вращательного движения, основанном на попеременном повышении и понижении давления рабочего тела в камерах, которые расположены по окружности колесообразного ротора, попеременное повышение и понижение давления осуществляется не путем попеременного нагрева и охлаждения камер, но путем попеременной подачи и отвода газообразного рабочего тела в камеры/из камер. В отличие от прототипа, заявляемый способ может быть использован в таких случаях, когда газообразное рабочее тело с необходимой энергией имеется в наличии или вырабатывается в существующих устройствах генерации газообразного рабочего тела, и стоит задача полезного использования энергии рабочего тела для получения механической энергии вращательного движения. Что свидетельствует о расширении области применения способа преобразования энергии газообразного рабочего тела в механическую энергию вращательного движения

Указанная в заявляемом объекте совокупность признаков показывает, что в предложенном способе подачу рабочего тела в камеру осуществляют либо в режиме непрерывной подачи, - подачи до полного вытеснения гидрозатворной жидкости из камеры и перемещения камеры вращением ротора от пространственного положения начала подачи до того, когда последующая камера вследствие вращения ротора займет положение, которое соответствует пространственному положению начала подачи газообразного рабочего тела в нее, либо в режиме импульсной подачи, -подачи с неполным вытеснением гидрозатворной жидкости из камеры подаваемым рабочим телом. Альтернативные режимы подачи рабочего тела расширяют возможности использования перепада давлений рабочего тела на входе/выходе в ротор/ из ротора. Что свидетельствует о расширении области применения способа преобразования энергии газообразного рабочего тела в механическую энергию вращательного движения

Указанная в заявляемом объекте совокупность признаков показывает, что в предложенном способе жидкость помещают в образуемое камерами кольцевое пространство в количестве достаточном но не более вместимости кольцевого пространства, уменьшенной на вместимость трех камер, что при повышенном количестве камер в составе ротора позволяет поместить в ротор большее количество жидкости, чем половина его вместимости, как у прототипа. Это дает возможность увеличить массу жидкости, инерция которой важна для работы в режиме импульсной подачи рабочего тела: позволяет увеличить давление рабочего тела при уменьшении продолжительности подачи рабочего тела. Что свидетельствует о расширении области применения способа преобразования энергии газообразного рабочего тела в механическую энергию вращательного движения

Указанная в заявляемом объекте совокупность признаков показывает, что в предложенном способе в качестве гидрозатворной жидкости, создающей весовой дебаланс, в отличие от прототипа, используется любое не газообразное вещество, обладающее в рабочих условиях свойством текучести, а не только вещество, находящееся в рабочих условиях в жидком состоянии и имеющее в этих условиях давление насыщенных паров достаточное для создания разности высот уровней жидкости в U-образном гидравлическом затворе не менее чем величина диаметра колесообразного ротора. Что свидетельствует о расширении области применения способа преобразования энергии газообразного рабочего тела в механическую энергию вращательного движения

Указанная в заявляемом объекте совокупность признаков показывает, что в предложенном способе в качестве газообразного рабочего тела применяют любой газ или пар, или не взрывоопасную смесь газов и/или паров (азот, водород, водяной пар, пар гидрозатворной жидкости, воздух, продукты сгорания топлив, и др.), а не как в прототипе, - пар рабочего тела, находящегося в рабочих условиях в жидком состоянии и имеющего в этих условиях давление насыщенных паров достаточное для создания разности высот уровней жидкости в U-образном гидравлическом затворе не менее чем величина диаметра колесообразного ротора. Что свидетельствует о расширении области применения способа преобразования энергии газообразного рабочего тела в механическую энергию вращательного движения

А именно, в части устройства.

Указанная в заявляемом объекте совокупность признаков,

свидетельствует о том, что в предложенном техническом устройстве, в отличие от прототипа, ротор имеет патрубки подвода и отвода газообразного рабочего тела в камеры/из камер, имеет клапанный или золотниково-клапанный механизм газораспределения, обеспечивающий подачу и выпуск газообразного рабочего тела в камеры/из камер, что, в совокупности, позволяет попеременно повышать и понижать давление рабочего тела в камерах без их попеременного нагрева и охлаждения. В отличие от прототипа, заявляемое техническое устройство может быть использовано в таких случаях, когда газообразное рабочее тело с необходимой энергией имеется в наличии или вырабатывается в существующих устройствах генерации газообразного рабочего тела, и стоит задача полезного использования энергии рабочего тела для получения механической энергии вращательного движения. Что свидетельствует о расширении арсенала технических средств для преобразования энергии газообразного рабочего тела в механическую энергию вращательного движения

Краткое описание чертежей

Техническая сущность и принцип действия предложенного способа и устройства по его осуществлению поясняются чертежами (поясняющими фигурами) 1 и 2.

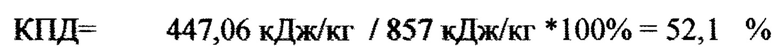

На фигуре 1 изображено шестикамерное устройство для осуществления способа в работающем состоянии, - в начале подачи газообразного рабочего тела в камеру ротора, частично вышедшую из гидрозатворной жидкости на стороне низкого уровня гидрозатвора; устройство изображено в разрезе (разрез вдоль ротора, - перпендикулярно оси вращения).

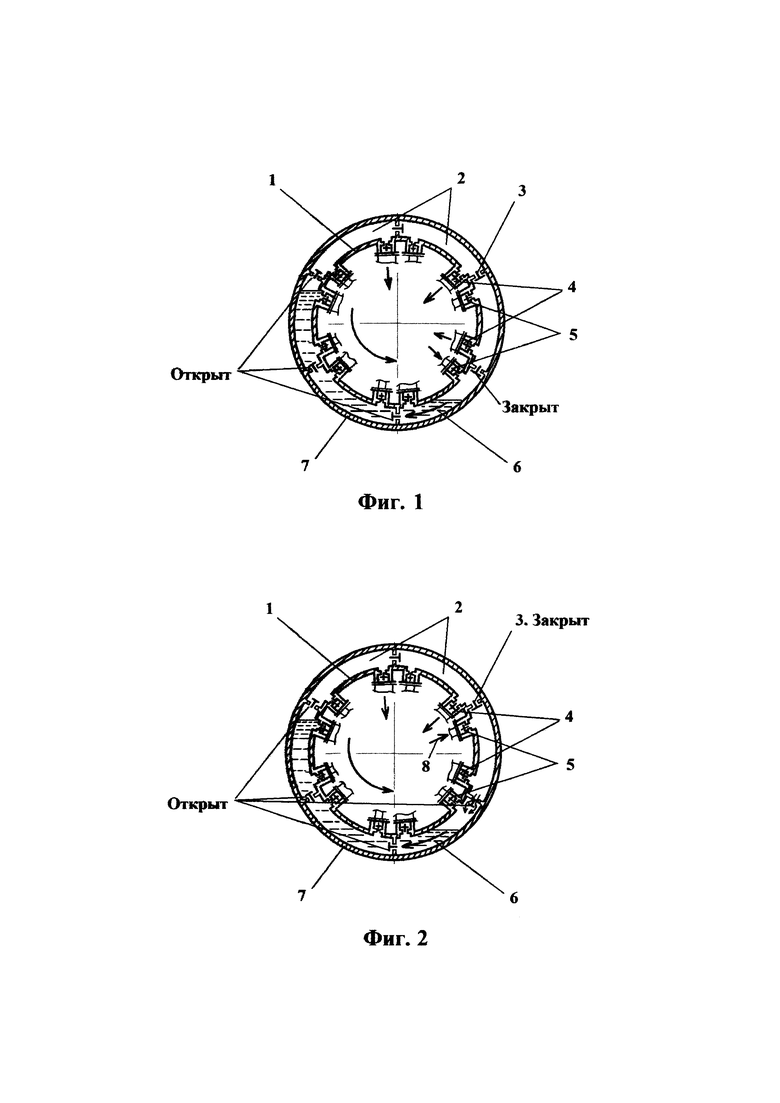

На фигуре 2 изображено то - же устройство, в работающем состоянии, - в положении, когда камера переместилась вращением ротора от низкого уровня гидрозатвора вперед по ходу вращения, а последующая камера заняла положение, близкое к положению начала подачи газообразного рабочего тела в нее; устройство изображено в разрезе (разрез вдоль ротора, - перпендикулярно оси вращения).

Цифрами на фигурах 1 и 2 указаны следующие элементы технического устройства, а также зоны нагрева и охлаждения камер:

1 - ротор;

2 - камеры;

3 - клапаны или иные запорные впускные/выпускные устройства между камерами;

4 - патрубки отвода газообразного рабочего тела из камер, с клапанами выпуска, расположенными в местах сопряжения патрубков с камерами;

5 - патрубки подвода газообразного рабочего тела в камеры, с клапанами впуска, расположенными в местах сопряжения патрубков с камерами;

6 - гидрозатворная жидкость;

7 - стенка камеры;

8 - в режиме постоянной подачи, - подвод рабочего тела; в режиме импульсной подачи стрелку считать отсутствующей (в связи с отсутствием подачи рабочего тела в данном пространственном положении камеры).

Радиальной стрелкой, направленной в патрубок подвода, на фиг.1 обозначен подвод рабочего тела в начале его подачи в камеру ротора.

Радиальной стрелкой, направленной в патрубок подвода (позиция 8), на фиг.2 обозначен подвод рабочего тела в конце его подачи в камеру при работе устройства в режиме постоянной подачи рабочего тела в камеру; в положении, когда камера переместилась вращением ротора вперед, а последующая камера заняла положение, близкое к положению начала подачи газообразного рабочего тела в нее.

При работе устройства в режиме импульсной подачи рабочего тела в камеру, когда подача прекращается при относительно малом перемещении камеры, в представленном на фиг.2 пространственном положении импульсная подача рабочего тела уже завершена, впускной клапан закрыт. Соответственно, стрелку (позиция 8) следует считать отсутствующей.

Радиальными стрелками от патрубков отвода на фиг.1 и 2 обозначен отвод рабочего тела из камер ротора.

Изогнутыми стрелками на фигурах 1 и 2 указаны: направление вращения ротора и направление течения жидкости по внутреннему кольцевому пространству колесообразного ротора.

Надпись «Открыт» показывает клапаны между камерами, находящиеся в открытом состоянии. Надпись «Закрыт» указывает межкамерный клапан, находящийся закрытом состоянии.

Осуществление изобретения

На поясняющих фигурах 1 и 2 представлено устройство для осуществления способа в состоянии работы: при подводе газообразного рабочего тела в камеру, находящуюся в пространственном положении подачи рабочего тела в камеру, и отводе газообразного рабочего тела из камер, находящихся в пространственном положении отвода рабочего тела из камер, ранее наполненных рабочим телом.

На фигуре 1 устройство изображено в положении начала подачи газообразного рабочего тела в камеру ротора, частично вышедшую по ходу вращения ротора из гидрозатворной жидкости на стороне низкого уровня гидрозатвора

На фигуре 2, - в положении завершения подачи газообразного рабочего тела в камеру или завершения расширения рабочего тела в камере. Когда вращением ротора камера, имевшая положение частично вышедшей из жидкости, переместилась вперед по ходу вращения ротора и полностью вышла из жидкости, а последующая камера заняла положение, предшествующее началу подачи рабочего тела в нее. Для режима непрерывной подачи это положение завершения подачи рабочего тела в камеру; для режима импульсной подачи рабочего тела, это положение завершения расширения рабочего тела в камере.

Устройство содержит ротор колесообразной формы 1, с камерами 2, расположенными по окружности ротора 1, которые сообщаются между собой через впускные/выпускные клапаны или иные запорные впускные/выпускные устройства 3, и которые образуют, в совокупности, внутреннее кольцевое пространство колесообразного ротора 1. Ротор 1 имеет патрубки подвода газообразного рабочего тела 5 в камеры 2, с клапанами впуска, расположенными в местах сопряжения патрубков с камерами. Ротор 1 имеет патрубки отвода газообразного рабочего тела 4 из камер 2, с клапанами выпуска, расположенными в местах сопряжения патрубков с камерами.

В образованное камерами кольцевое пространство помещена гидрозатворная жидкость 6, например вода или ртуть или др. в таком количестве, что, будучи сосредоточенной в нижней части кольцевого пространства полностью перекрыла сечение кольцевого пространства, но не более вместимости кольцевого пространства, уменьшенной на вместимость трех камер.

При таком заполнении внутреннего кольцевого пространства жидким веществом в нижней части кольцевого пространства образуется U-образный гидравлический затвор.

Клапаны впуска/выпуска газообразного рабочего тела, расположенные в местах сопряжения патрубков 5, 4 с камерами 2, имеющими контакт с жидкостью 6, находятся в закрытом положении и удерживают гидрозатворную жидкость внутри кольцевого пространства ротора.

Межкамерные клапаны или иные запорные устройства 3, через которые камеры соединяются в единое кольцевое пространство, имеют исполнение, позволяющее пропускать внутреннюю среду в одном направлении, и перекрывать перемещение среды в обратном направлении (например, по типу обратного клапана).

Устройство оснащено клапанным механизм газораспределения, имеющим конструктивное исполнение, обеспечивающее подачу газообразного рабочего тела в камеру, частично вышедшую по ходу вращения ротора из гидрозатворной жидкости навстречу ее течению, и обеспечивающее выпуск газообразного рабочего тела не менее чем из двух камер (для представленного на фиг 1,2 шестикамерного устройства), находящихся в пространственном положении отвода, - между камерой, контактирующей с высоким уровнем гидрозатвора, и камерой, в которую осуществляется подача газообразного рабочего тела и/или где происходит его расширение, включая соседнюю с ней.

Устройство оснащено средствами контроля и регулирования положения уровней гидрозатворной жидкости внутри ротора

Устройство работает следующим образом.

При, не менее чем одном закрытом клапане 3 между камерами 2 над гидрозатвором выше места ввода рабочего тела в камеру, при открытых клапанах 3, расположенных в жидкости и не менее чем одном открытом клапане над гидрозатвором со стороны высокого уровня жидкости, включая клапан ближайший к уровню жидкости в гидрозатворе, через патрубок 5 подают рабочее тело внутрь камеры 2, имеющей положение частично вышедшей из гидрозатворной жидкости. Подачу рабочего тела осуществляют при открытых клапанах выпуска рабочего тела, расположенных в патрубках отвода по месту примыкания к камерам, находящихся в пространственном положении отвода.

При подаче газообразного рабочего тела в камеру 2, имеющую положение частично вышедшей из гидрозатворной жидкости 6, давление среды в объеме между уровнем гидрозатворной жидкости 6 и закрытым клапаном 3 над гидрозатвором увеличивается, и происходит выдавливание гидрозатворной жидкости вниз камеры, и далее по кольцевому пространству в сторону камер с открытыми клапанами выпуска, где давление рабочего тела пониженное.

Перемещение массы гидрозатворной жидкости 6 внутри ротора 1, - от камеры, куда подается рабочее тело, к камерам, откуда отводится рабочее тело, приводит к возникновению разности уровней жидкости в гидрозатворе: низкий уровень жидкости образуется со стороны подвода рабочего тела, высокий уровень - с противоположной стороны гидрозатвора.

Вследствие перепада уровней гидрозатворной жидкости возникает весовой дебаланс ротора 1, и он, - ротор 1, вращается.

При вращении ротора 1, в пространственное положении подачи рабочего тела в камеру, и пространственное положение отвода газообразного рабочего тела из камер, попадают новые камеры 2, и процесс повторяется.

Непрерывность процесса вращения обеспечивается

открытием/закрытием соответствующих клапанов впуска/выпуска рабочего тела в камеры/из камер, открытием/закрытием соответствующих клапанов между камерами, с поддержанием указанного ранее состояния: межкамерный клапан 3 между камерами над гидрозатвором выше места ввода рабочего тела в камеру закрыт, межкамерные клапаны 3, расположенные в жидкости и над гидрозатвором со стороны высокого уровня жидкости, открыты.

Величина перепада уровней предопределяется перепадом давлений в камерах, примыкающих к противоположным сторонам гидравлического затвора, поддерживается средствами контроля и регулирования не выше допустимого - того, при котором высокий уровень жидкости в U-образном гидравлическом затворе достигает нижней кромки внутреннего кольцевого пространства в верхней точке, или низкий уровень жидкости в U-образном гидравлическом затворе опускается до уровня верхней кромки внутреннего кольцевого пространства в нижней точке.

Открытие/закрытие соответствующих клапанов 3 между камерами в процессе вращения ротора осуществляется от внешнего привода (электропривод, пневмопривод) по сигналу датчиков пространственного положения камер, или датчиков давления, если устройство оснащено такими клапанами швее гной конструкции и датчиками известной конструкции; либо: открытие - под действием перепада давления среды, естественно возникающего в кольцевом пространстве ротора в процессе вращения ротора, если устройство оснащено обратными клапанами известной конструкции, закрытие, - под действием возвратного механизма обратного клапана, когда давление рабочего тела сзади клапана стало равным давлению перед клапаном.

Открытие/закрытие клапанов впуска/выпуска рабочего тела в процессе вращения ротора 1 осуществляется от внешнего привода (электропривод, пневмопривод) по сигналу датчиков фиксирующих вхождение камер в пространственное положение подачи и отвода рабочего тела в камеру/из камер.

Для открытия клапана впуска используется датчик контроля наличия/отсутствия жидкости в камере, на заданном проектном расстоянии от передней границы камеры, которое отвечает условию свободной подачи газообразного рабочего тела в камеру выше уровня гидрозатворной жидкости.

При золотниковом устройстве распределения рабочего тела в патрубки подвода, клапаны впуска открываются давлением рабочего тела, если применяются обратные клапаны, либо открываются внешним приводом по сигналу датчиков давления перед клапаном. Соответственно, закрываются обратные клапаны автоматически, при снижении давление рабочего тела перед клапаном, либо посредством внешнего привода, по сигналу снижения давления перед клапаном.

Работа устройства с режимом импульсной подачи рабочего тела в камеру отличается тем, что клапан впуска рабочего тела в камеру закрывается не после полного наполнения камеры рабочим телом и перемещении камеры вращением ротора до того пространственного положения, когда, последующая камера вследствие вращения ротора займет пространственное положение начала подачи, а закрывается после частичного наполнения камеры рабочим телом, и, относительно небольшого перемещения камеры относительно уровня жидкости (или уровня жидкости относительно камеры) при вращении ротора.

Для фиксирования пространственного положения закрытия клапана впуска, после частичного наполнения камеры рабочим телом, камеры оснащаются датчиками контроля наличия/отсутствия жидкости в камере, на проектном расстоянии от передней границы камеры, которое отвечает условию проектного импульсного наполнения камеры рабочим телом, аналогичными датчикам, определяющим пространственное положение начала подачи рабочего тела в камеру.

Отвод рабочего тела из камеры, ранее наполненной рабочим телом, начинается после того, как вращением ротора камера переместится в проектное пространственное положении отвода, и станет соседней с камерой, в которую осуществляется подача газообразного рабочего тела и/или где происходит его расширение. Началу отвода рабочего тела из камеры, переместившейся в пространственное положение отвода, непосредственно предшествуют два действия исполнительных органов в составе устройства: 1) открытие клапана подачи рабочего тела в камеру, занявшую положение начала подачи; 2) закрытие клапана впуска рабочего тела в камеру, переместившуюся в пространственное положение отвода, если осуществляется режим непрерывной подачи рабочего тела в камеру.

В связи с чем, для формирования сигнала открытия клапана выпуска рабочего тела из камеры, вышедшей из пространственного положения подачи (подачи и расширения рабочего тела в ней, в случае режима импульсной подачи рабочего тела), и вошедшей в пространственное положение отвода рабочего тела можно использовать:

- для режима непрерывной подачи рабочего тела: либо сигнал закрытия клапана впуска рабочего тела в камеру, либо сигнал открытия клапана подачи рабочего тела в последующую камеру;

- для режима импульсной подачи рабочего тела, сигнал открытия клапана подачи рабочего тела в последующую камеру.

Клапан отвода рабочего тела из камер должен быть закрыт не позже входа камеры в гидрозатворную жидкость на стороне высокого уровня гидрозатвора; чтобы не допустить вынос гидрозатворной жидкости в патрубок отвода вместе с выпускаемым рабочим телом.

Количество камер, из которых производится выпуск отработавшего рабочего тела, определяется проектом, исходя из конструктивных особенностей устройства и необходимости обеспечения минимального остаточного давления в камере, примыкающей к гидрозатвору со стороны высокого уровня жидкости.

Алгоритм открытия/закрытия клапанов впуска/выпуска рабочего тела в камеры/из камер обеспечивает предусмотренное формулой изобретения повышение т понижение давления рабочего тела в камерах, примыкающих к противоположным сторонам гидравлического затвора путем попеременной подачи и отвода газообразного рабочего тела в камеры/из камер. Что вызывает возникновение весового дебаланса ротора !, и его вращение.

Важным условием обеспечения работоспособности технического устройства, особенно, в режиме импульсной подачи рабочего тела в камеру, которое указано в отличительных признаках изобретения, является:

- имеет средства контроля и регулирования положения уровней гидрозатворной жидкости внутри ротора.

Данное конструктивное отличие заявляемого устройства от прототипа призвано обеспечить выполнение следующих решений:

- своевременное открытие/закрытие клапанов впуска/выпуска, расположенных в местах сопряжения патрубков 4,5 с камерами 2, а также межкамерных клапанов 3, в процессе вращения ротора 1;

- контроль и поддержание положений уровней гидрозатворной жидкости не выше допустимого.

Конкретные средства контроля и регулирования определяются при проектировании и конструировании.

Они могут иметь разную степень сложности и автоматизации. Например, контроль уровня и определение «положения камеры, когда объем свободного пространства в камере над уровнем жидкости станет достаточным» может быть выполнен посредством датчиков контроля наличия/отсутствия жидкости, размещенных в стенках камер, но может быть осуществлен оператором визуально, через смотровое стекло в стенке камеры. В первом случае, управление максимально автоматизируется, контроль и регулирование осуществляются непрерывно. Во втором случае контроль и управление максимально упрощаются, сам контроль может быть периодическим.

Важным решением, которое призвано обеспечить осуществление заявляемого способа, и которое указано в отличительных признаках изобретения, является:

- гидрозатворная жидкость постоянно или периодически добавляется, иди обновляется; или убавляется.

Данное решение обусловлено следующими обстоятельствами:

- осуществление способа предполагает механическое взаимодействие движущейся жидкости с движущимся газообразным рабочим телом, вследствие чего возможен унос жидкости газообразным телом, который должен быть компенсирован добавлением гидрозатворной жидкости на величину ее убыли;

- в режиме импульсной подачи рабочего тела температура его, вследствие расширения, снижается; если в качестве рабочего тела применяется водяной пар или продукты сгорания топлив, содержащие водяной пар, а в качестве гидрозатворной жидкости применяется вода, то при чрезмерном охлаждения рабочего тела (по причине отклонения режима от нормы или вследствие повышенных тепловых потерь через стенки камер) водяной пар в излишнем количестве сконденсируется и сверх нормы увеличит количество гадрозатворной жидкости; что должно быть устранено отводом/убавлением гндрозатворной жидкости на величину ее прибыли;

- когда гидрозатворной жидкостью является расплав металла, а в качестве рабочего тела применяется газ или пар (например, водяной пар) не обладающий полной химической инертностью к расплавленному металлу, то со временем расплав металла будет окисляться, и превращаться в шлак; гидрозатворная жидкость в этом случае должна частично (на величину превратившейся в шлак) обновлена

Важным решением, которое призвано обеспечить осуществление заявляемого способа, и которое указано в отличительных признаках изобретения, является;

Количество камер, расположенных по окружности ротора, - не менее пяти; на одну больше чем в прототипе.

Данное конструктивное решение обусловлено необходимостью иметь запас камерного пространства между высоким уровнем гидрозатвора и местом отвода рабочего тела из камер, чтоб устранить риски выноса гидрозатворной жидкости из ротора вместе с выпускаемым рабочим.

Указанное в отличительных признаках изобретения ограничение по заполнению кольцевого пространства «не более вместимости кольцевого пространства, уменьшенной на вместимость двух камер» продиктовано тем, что позволяет, при увеличенном количестве камер в составе ротора, поместить в ротор большее количество жидкости, чем половина его вместимости, как у прототипа. Это дает возможность увеличить массу гидрозатворной жидкости, инерция которой важна для работы в режиме импульсной подачи рабочего тела рабочего тела: позволяет увеличить давление рабочего тела при уменьшении степени заполнения камеры в режиме импульсной подачи рабочего тела.

Указанные в отличительных признаках изобретения альтернативные варианты исполнения устройства для осуществления способа в части механизма газораспределения «имеет клапанный механизм газораспределения …, или имеет золотниково-клапанный механизм газораспределения..» открывают возможность использования в механизме газораспределения как клапанов так и золотников, В любом заявленном исполнении техническое устройство обеспечивает осуществление способа, а альтернативные варианты в большей мере способствуют цели расширения арсенала технических средств для осуществления способа.

Использование изобретения позволяет осуществить преобразование потенциальной энергии газообразного рабочего тела в механическую энергию вращательного движения ротора

Изобретение расширяет область применения способа и расширяет арсенал технических средств для преобразования потенциальной энергии газообразного рабочего тела в механическую энергию вращательного движения.

Возможность осуществления заявляемого изобретения показано следующими примерами 1, 2, 3, 4. А также результатами испытаний макета (пример 5).

Пример 1

Техническое устройство. Конструкция, проектные параметры.

Ротор колесообразной формы, внешним диаметром 5 м, с 6 камерами внутренним диаметром 0,3 м, сообщающимися между собой через запорные впускные/выпускные устройства.

По оси ротора расположен коллектор подвода рабочего тела, откуда рабочее тело поступает в патрубки подвода рабочего тела в камеры. Там же, по оси ротора, расположен коллектор отвода рабочего тела, куда рабочее тело поступает из патрубков отвода рабочего тела из камер.

Запорные впускные/выпускные устройства между камерами - обратные клапаны известной конструкции (исполнение «нормально-закрыт»), приводятся в открытое положение перепадом давления на клапане, естественно возникающем вследствие подвода и отвода рабочего тела в камеры/из камер, закрываются клапаны действием возвратной пружины самого обратного клапана, когда перепад давления на клапане устранен отводом рабочего тела. Расположение клапанов: открываются по направлению течения жидкости. Исполнение «нормально-закрыт» требует затрат энергии рабочего тела на открытие клапанов в сторону течения жидкости, но гарантирует исключение пропуска рабочего тела в обратную сторону даже на стадии начала подачи рабочего тела в камеру.

Перепад давления, требуемый для открытия клапанов, пренебрежимо мал по сравнению с рабочим перепадом давления рабочего тела на входе/выходе в ротор/из ротора, в связи с чем, в данном примере, как потеря давления в создании рабочего перепада уровней в гидрозатворе, не учитывается.

Гидрозатворная жидкость, создающая весовой дебаланс ротора - вода, плотностью 1000 кг/м3.

Проектное заполнение ротора гидрозатворной жидкостью - 45% от общей вместимости кольцевого пространства ротора.

Длина одной камеры по окружности 1,3 м. Внутренний объем одной камеры ротора 0,17 м3. Общий объем (вместимость) образованного камерами внутреннего кольцевого пространства 1,02 м3. Объем воды, образующей гидрозатвор в нижней части кольцевого пространства, при проектном заполнении ротора 45% от вместимости, - 0,46 м3, масса воды (учитывая плотность воды 1000 кг/м3) - 460 кг. В том числе: объем жидкости, требуемый для полного перекрытия сечения кольцевого пространства в низу ротора 0,15 м3, масса - 150 кг; объем жидкости в гидрозатворе выше уровня, при котором жидкость полностью перекрыла сечение кольцевого пространства 0,46 м3 - 0,15 м3 = 0,31 м3, масса - 310 кг.

Максимальный дебаланс ротора, достижимый при условии полного сосредоточения этого количества жидкости (0,31 м3, масса - 310 кг) с одной стороны гидрозатвора, выше уровня полного перекрытия жидкостью сечения кольцевого пространства внизу, - 310 кг.

Максимальный перепад высот уровней жидкости в гидрозатворе, при сосредоточении этого количества жидкости (0,31 м3, масса - 310 кг) с одной стороны гидрозатвора выше уровня, при котором жидкость полностью перекрыла сечение кольцевого пространства, (в соответствии с геометрией кольцевого пространства) - 4,1 м.

Это значение (4,1 м) принимается как максимально-допустимый перепад высот уровней жидкости в гидрозатворе. Соответственно, максимальный допустимый перепад давлений рабочего тела между камерами по разные стороны гидрозатвора в системе СИ: 40,22 кПа.

Рабочее тело - водяной пар.

Проектный режим подачи рабочего тела в камеру, при достижении ею пространственного положения начала подачи, - непрерывный.

Проектные параметры рабочего тела (насыщенный водяной пар) на входе в ротор: давление 141 кПа, температура 109°С.

Проектные параметры рабочего тела на выходе из ротора приняты из необходимости обеспечить перепад давлений по разные стороны гидрозатвора не выше максимально допустимого: давление в линии отвода рабочего тела из ротора 101,8 кПа, температура 100°С.

В режиме непрерывной подачи, рабочее тело в камере ротора не расширяется. Камера выходит из пространственного положения подачи и входит в пространственное положение выпуска рабочего тела наполненной рабочим телом с начальными параметрами входа в ротор/камеру.

Давления рабочего тела в камере, перед приближением ее к высокому уровню гидрозатворной жидкости, снижается до проектного уровня вследствие выпуска рабочего тела в выпускной коллектор, с дросселированием давления на выпускных клапанах.

При указанных рабочих параметрах рабочего тела на входе/выходе, перепад давлений рабочего тела между камерами входа и выхода рабочего тела (по разные стороны гидрозатвора в роторе) исчисляется величиной 141 кПа - 101,8 кПа = 39,2 кПа или 4 м в.ст.

Такой перепад давлений по разные стороны гидрозатвора повлечет создание перепада высот уровней гидрозатворной жидкости в 4 м. Эта величина ниже максимально - допустимого перепада (4,1 м), что свидетельствует о соответствии проектных параметров требованию формулы изобретения о подержании перепада уровней «не выше допустимого».

При перепаде высот уровней жидкости в гидрозатворе 4 м дебаланс ротора будет 302 кг.

В соответствии с геометрией колесообразного ротора, центр тяжести жидкости, создающей дебаланс ротора, при указанных параметрах располагается на расстоянии 2 м по горизонтали от центра ротора

Ротор имеет патрубки подвода и отвода газообразного рабочего тела в камеры/из камер, которые соединяют камеры с коллекторами подвода и отвода рабочего тела, расположенными по оси ротора.

Впускные окна подачи рабочего тела в камеры расположены в стенках камер, вблизи передней границы, на расстоянии не более 40 мм от межкамерного клапана.

При таком расположении впускных окон, требование формулы изобретения о подаче рабочего тела в камеру, при условии «… когда объем свободного пространства в камере над уровнем жидкости станет достаточным для свободной подачи газообразного рабочего тела в камеру выше уровня жидкости …» достигается при образовании расстояния от переднего межкамерного клапана до уровня гидрозатворной жидкости 50 мм.

Для фиксирования положения, когда расстояние от переднего межкамерного клапана до уровня гидрозатворной жидкости в камере стало 50 мм, в стенке каждой камеры, на расстоянии 50 мм от переднего межкамерного клапана расположены датчики контроля наличия/отсутствия жидкости.

Эти датчики контроля наличия/отсутствия жидкости в камерах ротора используются еще и для общего контроля положения уровней гидрозатворной жидкости в роторе.

Ротор имеет клапанный механизм распределения (подачи/отвода) рабочего тела с клапанами впуска/выпуска в камеры/из камер, расположенными по месту сопряжения отводящих патрубков с камерами.

Клапаны оснащены датчиками положения «закрыт».

Исполнение клапанов «нормально закрыт», приводятся клапаны в открытое положение электроприводом от внешнего источника, по сигналу датчика о достижении камерой соответствующего пространственного положения.

Клапан впуска рабочего тела открывается при обретении камерой пространственного положения частично вышедшей из жидкости, когда достигнуто условие свободной подачи рабочего тела в камеру, - по сигналу датчика-сигнализатора об отсутствия гидрозатворной жидкости на расстоянии 50 мм от переднего межкамерного клапана

Этот же сигнал датчика-сигнализатора о достижении камерой положения начала подачи рабочего тела, используется для закрытия подачи рабочего тела во впередиидущую камеру.

Клапан выпуска рабочего тела открывается после того, как вращением ротора камера переместится го положения начала подачи рабочего тела на одну камеру вперед по окружности, - в пространственное положение начала отвода; клапан выпуска открывается по сигналу закрытия клапана подвода рабочего тела в камеру (по сигналу положения клапана подвода «закрыт»).

Закрывается клапан отвода после перемещения камеры, вследствие вращения ротора, в положение на одну камеру вперед, когда сзади идущая камера входит в пространственное положение начала отвода, и срабатывает сигнал открытия клапана отвода из нее (из сзади идущей камеры).

Проектное количество камер, находящихся в зоне отвода с открытыми клапанами выпуска рабочего тела в данном примере - одна камера, соседняя с той, куда подается рабочее тело.

Алгоритм открытия/закрытия клапанов впуска/выпуска рабочего тела в камеры/из камер обеспечивает предусмотренное формулой изобретения повышение и понижение давления рабочего тела в камерах, примыкающих к противоположным сторонам гидравлического затвора путем попеременной подачи и отвода газообразного рабочего тела в камеры/из камер.

Подготовка технического устройства к работе.

Производится прогрев ротора до состояния, когда температура гидрозатворной жидкости достигнет 100°С.

Поверяется давление рабочего тела (водяного пара) перед ротором на соответствие «не более максимального рабочего 141 кПа».

Поверяется перепад давлений пара между линией подачи рабочего тела в ротор и линией отвода рабочего тела из ротора на соответствие «не выше максимального допустимого перепада давлений 40,22 кПа».

При соответствии параметров допустимым значениям, включается система автоматики ротора.

Проверяется положение впускного клапана в патрубке подвода рабочего тела в камеру, имеющую положение частично вышедшей из гидрозатворной жидкости: он должен быть в положении «открыт» по сигналу датчика-сигнализатора об отсутствия гидрозатворной жидкости на расстоянии 50 мм от переднего межкамерного клапана.

Проверяется положение выпускного клапана в патрубке отвода рабочего тела из камеры, находящейся в пространственном положении отвода: он должен быть в положении «открыт» по сигналу положения клапана подвода рабочего тела в эту камеру «закрыт».

Работа технического устройства. Технические показатели

Открывается арматура на линии подачи рабочего тела (водяного пара) к ротору и отвода отработавшего рабочего тела от ротора

Рабочее тело (водяной пар) поступает в коллектор рабочего тела, расположенный по оси ротора, откуда по патрубку, через открытый клапан подачи подается в камеру 2, имеющую пространственное положение частично вышедшей из жидкости, - в свободное пространство камеры над уровнем гидрозатворной жидкости.

При поступлении рабочего тела в свободное пространство камеры 2, давление в объеме между уровнем гидрозатворной жидкости и закрытым межкамерным клапаном 3 над гидрозатвором увеличивается, вследствие чего происходит выдавливание гидрозатворной жидкости вниз камеры, и передача усилия от возникшего избыточного давления вверх на закрытый клапан, - по направлению вращения рота. Перемещение жидкости вниз камеры и далее по кольцевому пространству влечет появление перепада давлений на межкамерных обратных клапанах в кольцевом пространстве ротора от камеры подвода рабочего тела до камеры отвода рабочего тела, и их открытие. Закрытым остается межкамерный клапан 3 над гидрозатвором в камере подвода рабочего тела.

Дальнейшая подача рабочего тела в камеру подвода, при открытых межкамерных клапанах в кольцевом пространстве ротора от камеры подвода рабочего тела и до камеры отвода рабочего тела, и открытом клапане на отводе рабочего тела из камеры вызывает течение гидрозатворной жидкости 6 в роторе I по низу кольцевого пространства от высокого давления, в месте подвода рабочего тела, в сторону низкого давления рабочего тела по месту отвода; создается перепад уровней гидрозатворной жидкости, возникает весовой дебаланс, который вызывает вращение ротора 1.

Непрерывность процесса перемещения (течения) гидрозатворной жидкости и устойчивое вращение ротора обеспечивается открытием/закрытием соответствующих клапанов подачи рабочего тела в камеры ротора, открытием/закрытием соответствующих клапанов на линии отвода рабочего тела из камер ротора, открытием/закрытием соответствующих клапанов внутри кольцевого пространства ротора между камерами, с поддержанием рабочего состояния:

- клапан 3 между камерами над гидрозатвором выше места ввода рабочего тела в камеру закрыт, межкамерные клапаны 3, расположенные в жидкости и над гидрозатвором, - от высокого уровня жидкости и до камеры с открытыми клапаном отвода рабочего тела, открыты;

- клапан подвода в патрубке подачи рабочего тела в камеру, находящуюся в пространственном положении подачи рабочего тела, открыт, клапаны подвода в другие камеры закрыты; клапан отвода рабочего тела из камеры в пространственном положении отвода, ближайшей к камере, находящейся в пространственном положении подачи рабочего тела, открыт, клапаны отвода рабочего тела из других камер, закрыты.

Крутящий момент на оси ротора, определяемый через произведение силы весового дебаланса 302 кг на плечо (расстояние от оси вращения до вертикали действия силы тяжести): 302 кг* 2 м = 604 кг*м.

Развиваемую мощность можно определить через произведение силы, на скорость ее перемещения.

Скорость вращения ротора предопределяется скоростью перемещения жидкости по кольцевому пространству внутри него, под действием разности давлений по разные стороны гидрозатвора.

Скорость напорного перемещения жидкости можно принять на основе значений скоростей, принимаемых при расчетах промышленных напорных трубопроводов (Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов / Под ред. Чл.-корр. АН СССР П.Г. Романкова, Л.:, Химия, - 1987, стр. 17), в пределах 0,5 - 2,5 м/с.

При скорости течения жидкости по кольцевому пространству внутри ротора равной 0,5 м/с, линейная скорость вращения ротора в координате окружности, проходящей по оси кольцевого пространства (2,35 м от оси), соответственно, будет 0,5 м/с. Линейная скорость ротора в координате центра тяжести (на расстоянии 2 м от оси вращения) будет 0,42 м/с.

При такой скорости вращения ротора, развиваемая мощность (вычисляемая через произведение силы тяжести дебаланса на скорость его перемещения) оценивается величиной: 302 кг* 0,42 м/с = 126 кг *м/с. Или, в системе СИ: 1,23 кВт (1234 Дж/с).

Передачу механической энергии вращения ротора рабочему органу потребителя энергии можно осуществить размещением ротора на валу, по центру вращения ротора, с подсоединением этого вала к валу потребителя энергии.

Объемный расход рабочего тела (водяного пара), производящего перемещение жидкости внутри ротора, вычисляется произведением скорости перемещение пара внутри ротора (скорость пара = скорости жидкости) на сечение кольцевого пространства: Qpт = 0,035 м3/сек. При плотности пара 0,82 кг/м3, массовый расход пара: 0,035 м3/сек * 0,82 кг/м3=0,0287 кг/с.

Удельная механическая энергия, вырабатываемая паром (в расчете на 1 кг пара):

1234 Дж/с /0,0287 кг/с - 42996 Дж/кг = 42,9 кДж/кг

Коэффициент полезного действия преобразования энергии пара в механическую энергию вращения ротора, как отношение механической энергии к теплосодержанию пара на входе в ротор (энтальпия = 2696 кДж/кг):

КПД = 42,9 кДж/кг / 2696 кДж/кг * 100% = 1,59%

Величина КПД мала Это обусловлено тем, при выработке механической энергии, пар в роторе не расширяется, и выходит из ротора, с параметрами, близкими к входным.

Низкое значение КПД преобразования энергии пара, при незначительном снижении начальных параметров пара не является большим недостатком в теплофикационных циклах, где выработка механической, и далее, электрической энергии комбинируется с поставками тепловой энергии потребителям.

Представленный в данном примере ротор, в комплекте с редуктором-мультипликатором и генератором может использоваться для выработки электроэнергии на собственные нужды в теплофикационных и технологических паровых котельных.

Пример 2

Техническое устройство. Конструкция, проектные параметры.

Ротор колесообразной формы, внешним диаметром 5 м, с 12 камерами внутренним диаметром 0,3 м, сообщающимися между собой через запорные впускные/выпускные устройства.

Запорные впускные/выпускные устройства между камерами - обратные клапаны известной конструкции (исполнение «нормально-открыт»), приводятся в закрытое положение перепадом давления на клапане, естественно возникающем в процессе подвода рабочего тела в камеру; открываются клапаны действием возвратной пружины самого обратного клапана, когда перепад давления на клапане устранен. Расположение клапанов: открыты по направлению течения жидкости. Исполнение «нормально-открыт» не требует затрат энергии рабочего тела на открытие клапанов в сторону течения жидкости, но требует затрат энергии рабочего тела на закрытие клапана над жидкостью, выше места ввода рабочего тела в камеру. В период закрытия клапана рабочим телом будет некоторая потеря рабочего тела вследствие протечки через клапан, но при импульсной подаче, когда продолжительность подачи рабочего тела невелика, а давление рабочего тела повышенное, быстрое закрытие клапана минимизирует эту потерю.

Гидрозатворная жидкость, создающая весовой дебаланс ротора - вода, плотностью 1000 кг/м3.

Проектное заполнение ротора гидрозатворной жидкостью - 45% от общей вместимости кольцевого пространства ротора.

Длина одной камеры по окружности 0,65 м. Внутренний объем одной камеры ротора 0,085 м3. Общий объем (вместимость) образованного камерами внутреннего кольцевого пространства 1,02 м3. Объем воды, образующей гидрозатвор в нижней части кольцевого пространства, при проектном заполнении ротора 45% от вместимости, - 0,46 м3, масса воды (учитывая плотность воды 1000 кг/м3) - 460 кг. В том числе: объем жидкости, требуемый для полного перекрытия сечения кольцевого пространства в низу ротора 0,15 м3, масса - 150 кг; объем жидкости в гидрозатворе выше уровня, при котором жидкость полностью перекрыла сечение кольцевого пространства 0,46 м3-0,15 м3 = 0,31 м3, масса - 310 кг.

Максимальный перепад высот уровней жидкости в гидрозатворе, при сосредоточении этого количества жидкости (0,31 м3, масса - 310 кг) с одной стороны гидрозатвора, выше уровня, при котором жидкость полностью перекрыла сечение кольцевого пространства, вблизи верхней точки ротора (в соответствии с геометрией кольцевого пространства) - 4,1 м.

Это значение (4,1 м) принимается как максимально-допустимый перепад уровней жидкости в гидрозатворе ротора.

Рабочее тело - водяной пар.

Проектный режим подачи рабочего тела в камеру, при достижении ею пространственного положения начала подачи, - импульсный.

Проектная доля зарядки камеры рабочим телом - отношение объема камеры, импульсно заполняемого рабочим телом V1, к полному объему камеры V0. Дз = V1/V0 = 0,2. Доля объема камеры, где происходит расширение рабочего тела, заряженного в камеру на этапе импульсной зарядки - 0,8.

Проектные параметры рабочего тела на входе в ротор (сухой перегретый пар) - давление (абсолютное) 101 кПа (1,02 кг/см2), температура 234°С, плотность 0,422 кг/м3, энтальпия 2947 кДж/кг.

Проектные параметры рабочего тела на выходе из ротора, - параметры, сформировавшиеся из входных параметров вследствие расширения рабочего тела в камере ротора от начального объема, равного объему зарядки V1, до конечного объема, равного вместимости камеры ротора V0: давление 12,82 кПа (0,13 кг/см2), температура 50°С, плотность 0,087 кг/м3, энтальпия 2575 кДж/кг; степень сухости пара 0,99, - влажный пар вблизи линии насыщения.

Низкое давление на выходе из ротора обеспечивается подсоединением линии отвода рабочего тела из ротора к конденсатору.

Перепад давлений рабочего тела между камерами входа и выхода рабочего тела, в период зарядки: 101 кПа - 12,82 кПа = 88,18 кПа.

Столь высокий перепад давлений, - 88,18 кПа, имеет место только на этапе импульсной зарядки камеры ротора рабочим телом. После завершения зарядки рабочее тело начинает расширяться в камере с совершением работы по вытеснению гидрозатворной жидкости из камеры. Вследствие этого давление рабочего тела уменьшается от начального 101 кПа до проектного на выходе из ротора (12,82 кПа). Соответственно, в конце расширения перепад давлений между камерой на стороне подвода и камерой на стороне отвода рабочего тела (в конце расширения рабочего тела в камере) становится нулевым.

Средний (за цикл подачи-расширения рабочего тела в камере) перепад давлений рабочего тела между камерой в пространственном положении подвода и расширения рабочего тела и камерой в пространственном положении отвода рабочего тела исчисляется величиной 33,35 кПа или в м в.ст = 3,4 метров.

При таком среднем перепаде давлений в камерах по разные стороны гидрозатвора средний перепад уровней гидрозатворной жидкости (воды) в роторе, соответственно, составляет 3,4 м.

Вследствие импульсной подачи рабочего тела и переменного давления рабочего тела в камере, находящейся в пространственном положении подвода и расширения рабочего тела, перепад уровней за цикл подвода-расширения рабочего тела колеблется вокруг среднего значения (3,4 метра). Масштаб колебаний уровней ограничен протяженностью одной рабочей камеры, в пределах: максимальный перепад уровней = средний перепад плюс 1/2 длины камеры: 3,4 м + 1/2*1,3 м = 4,05 м; минимальный перепад уровней = средний перепад минус 1/2 длины камеры: 3,4 м -1/2* 1,3 м=2,75 м;.

Указанное значение максимального перепада уровней гидрозатворной жидкости в роторе (4,05 м) меньше максимально-допустимого перепада уровней жидкости в гидрозатворе ротора (4,1 м). Что свидетельствует о соответствии проектных параметров требованию формулы изобретения о подержании перепада уровней «не выше допустимого».

Средний весовой дебаланс гидрозатворной жидкости, при среднем перепаде уровней 3,4 м, - 271 кг.

В соответствии с геометрией колесообразного ротора, центр тяжести жидкости, создающей дебаланс ротора, при указанных параметрах располагается на расстоянии 2 м по горизонтали от центра ротора.

Ротор имеет патрубки подвода и отвода рабочего тела в камеры/из камер, которые соединяют камеры с коллекторами подвода и отвода рабочего тела, расположенными по оси ротора.

Впускные окна подачи рабочего тела в камеры расположены в стенках камер, вблизи передней границы, на расстоянии не более 40 мм от межкамерного клапана.

При таком расположении впускных окон, требование формулы изобретения о подаче рабочего тела в камеру, имеющую пространственное положение подвода рабочего тела «... когда объем свободного пространства в камере над уровнем жидкости станет достаточным для свободной подачи газообразного рабочего тела в камеру над уровнем жидкости...» достигается при образовании расстояния от переднего межкамерного клапана до уровня гидрозатворной жидкости 50 мм.

Для фиксирования положения, когда расстояние от переднего межкамерного клапана до уровня гидрозатворной жидкости в камере стало 50 мм, в стенке каждой камеры, на расстоянии 50 мм от переднего межкамерного клапана расположены датчики контроля наличия/отсутствия жидкости.

В стенках камеры имеются также другие датчики-сигнализаторы контроля наличия/отсутствия гидрозатворной жидкости, которые расположены на расстоянии 260 мм от переднего межкамерного клапана (расстояние от первого датчика-сигнализатора 210 мм), - на том расстоянии, которое отмеряет объем пространства от переднего межкамерного клапана, составляющий 20% от вместимости камеры.

Эти датчики-сигнализаторы предназначены для фиксирования достижения проектной доли зарядки камеры рабочим телом (20% от вместимости, или 0,2), и выдачи сигнала для закрытия клапана подачи рабочего тела, ранее открытого по сигналу первого датчика-сигнализаторе в камере.

Датчики контроля наличия/отсутствия жидкости в камерах ротора используются еще и для общего контроля положения уровней гидрозатворной жидкости в роторе.

Ротор имеет клапанный механизм распределения (подачи/отвода) рабочего тела с клапанами впуска/выпуска в камеры/из камер, расположенными по месту сопряжения отводящих патрубков с камерами.

Клапаны впуска и выпуска рабочего тела в камеры/из камер ротора оснащены датчиками положения «открыт».

Исполнение клапанов «нормально закрыт», приводятся клапаны в открытое положение электроприводом от внешнего источника, по сигналу датчика о достижении камерой соответствующего пространственного положения.

Клапан впуска рабочего тела открывается при обретении камерой пространственного положения частично вышедшей из жидкости, когда достигнуто условие свободной подачи рабочего тела в камеру, - по сигналу датчика-сигнализатора об отсутствия гидрозатворной жидкости на расстоянии 50 мм от переднего межкамерного клапана. Закрывается клапан после достижения проектной доли зарядки камеры рабочим телом по сигналу второго датчика-сигнализатора в стенке камеры, расположенного на расстоянии 260 мм от переднего межкамерного клапана (расстояние от первого датчика-сигнализатора 210 мм).

Клапан выпуска рабочего тела открывается после того, как вращением ротора камера переместится из положения начала подачи рабочего тела на одну камеру вперед по окружности, - в пространственное положение начала отвода; клапан выпуска открывается по сигналу открытия клапана подвода рабочего тела к сзади идущей камере, занявшей положение начала подвода рабочего тела в нее (по сигналу положения клапана подвода «открыт»).

Закрывается выпускной клапан после того, как вращением ротора камера переместится вперед по окружности и приблизится к высокому уровню гидрозатворной жидкости.

Проектное количество камер, находящихся в положении отвода с открытым}! клапанами выпуска рабочего тела в данном примере - 3.

Для обеспечения положений отводящих клапанов в состоянии «открыт» одновременно для трех камер, находящихся в положении отвода, и закрытия клапана отвода перед входом камеры в гидрозатворную жидкость, принят алгоритм закрытия ранее открытого клапана по сигналу открытия (по сигналу положения «открыт») другого выпускного клапана, - клапана сзади идущей камеры, имеющей пространственное положение «через две сзади».

Клапаны отвода имеют исполнение «нормально закрыт», закрытие их происходит автоматически, после получения управляющего сигнала (от сигнала открытия клапана камеры, имеющей пространственное положение в составе ротора «через две сзади»), который снимает действие привода на открытие (и удержание в открытом состоянии) клапана.

Алгоритм открытия/закрытия клапанов впуска/выпуска рабочего тела в камеры/из камер обеспечивает предусмотренное формулой изобретения повышение и понижение давления рабочего тела в камерах, примыкающих к противоположным сторонам гидравлического затвора путем попеременной подачи и отвода газообразного рабочего тела в камеры/из камер.

Подготовка технического устройства к работе.

Производится прогрев ротора до состояния, когда температура гидрозатвор ной жидкости достигнет 100°С.

Поверяется давление рабочего тела (водяного пара) перед ротором на соответствие «не более проектного 101 кПа».

Поверяется давление пара в линии отвода рабочего тела из ротора в конденсатор «не ниже проектного 12,82 кПа».

При соответствии параметров пара допустимым значениям, включается система автоматики ротора.

Включается пусковой привод вращения ротора; проверяется срабатывание клапанов впуска/выпуска рабочего тела на соответствие проектному алгоритму открытия/закрытия.

Работа технического устройства. Технические показатели

Открывается арматура на линии подачи рабочего тела (водяного пара) к ротору и отвода отработавшего рабочего тела от ротора.

Рабочее тело поступает в коллектор рабочего тела, расположенный по оси ротора, откуда по патрубку, через открытый клапан подается в камеру 2, имеющую положение частично вышедшей из жидкости, - в свободное пространство камеры над уровнем гидрозатворной жидкости.

При поступлении рабочего тела в свободное пространство камеры 2, давление в объеме между уровнем гидрозатворной жидкости и межкамерным клапаном 3 над гидрозатвором, увеличивается. Клапан 3, изначально открытый, под действием возрастающего давления снизу, закрывается.

Возрастающим давлением в объеме между уровнем гидрозатворной жидкости и межкамерным клапаном 3 гидрозатворная жидкость выдавливается вниз камеры, и далее по кольцевому пространству.

Возникает течение гидрозатворной жидкости 6 в роторе 1 по низу кольцевого пространства от высокого давления, в месте подвода рабочего тела, в сторону низкого давления рабочего тела по месту отвода. Под действием перепада давлений по разные стороны гидрозатвора возникает перепад уровней гидрозатворной жидкости, возникает весовой дебаланс, который вызывает вращение ротора 1.

После завершения импульса подачи рабочего тела в камеру, рабочее тело, имеющее повышенное давление, расширяясь в камере, продолжает воздействие на гидрозатворную жидкость, побуждая ее перемещение по кольцевому пространству.

Непрерывность процесса перемещения (течения) гидрозатворной жидкости и устойчивое вращение ротора обеспечивается открытием/закрытием соответствующих клапанов подачи рабочего тела в камеры ротора, открытием/закрытием соответствующих клапанов на линии отвода рабочего тела из камер ротора, открытием/закрытием соответствующих клапанов внутри кольцевого пространства ротора между камерами, с поддержанием рабочего состояния:

- клапан 3 между камерами над гидрозатвором выше места ввода рабочего тела в камеру закрыт, все другие межкамерные клапаны 3, открыты.

- клапан подвода в патрубке подачи рабочего тела в камеру, находящуюся в пространственном положении импульсной подачи рабочего тела, открыт, клапаны подвода в другие камеры закрыты; клапаны отвода рабочего тела из трех камер в пространственном положении отвода, включая ближайшую к камере, находящейся в пространственном положении импульсной подачи рабочего тела, открыт, клапаны отвода рабочего тела из других камер, закрыты.

Крутящий момент на оси ротора определяемый через произведение силы среднего весового дебаланса 271 кг на плечо (расстояние от оси вращения до вертикали действия силы тяжести 2 м): 271 кг* 2 м = 542 кг*м.

Развиваемую мощность можно определить через произведение силы, на скорость ее перемещения.

Скорость вращения ротора предопределяется скоростью перемещения жидкости по кольцевому пространству внутри него, под действием разности давлений по разные стороны гидрозатвора.

Скорость напорного перемещения жидкости можно принять на основе значений скоростей, принимаемых при расчетах промышленных напорных трубопроводов (Павлов К.Ф., Романков П.Г., Носков Л.Л. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов/Под ред. Чл.-корр. АН СССР П.Г. Романкова, Л.:, Химия, - 1987, стр. 17), в пределах 0,5 - 2,5 м/с.

При скорости течения жидкости по кольцевому пространству внутри ротора равной 0,5 м/с, линейная скорость вращения ротора в координате окружности, проходящей по оси кольцевого пространства (2,35 м от оси), соответственно, будет 0,5 м/с. Линейная скорость ротора в координате центра тяжести (на расстоянии 2 м от оси вращения) будет 0,42 м/с.

При такой скорости перемещения силы тяжести дебаланса ротора, развиваемая мощность (вычисляемая через произведение силы тяжести дебаланса на скорость его перемещения) оценивается величиной: 271 кг * 0,42 м/с = 113 кг*м/с. Или, в системе СИ: 1,1 кВт (1108 Дж/с).