Область техники, к которой относится изобретение.

Изобретение относится:

- к теплоэнергетике, а именно к преобразованию тепловой энергии, в иной вид энергии, преобразуемой в полезную работу;

- к машиностроению, а именно к производству устройств и установок для преобразования тепловой энергии в механическую энергию, способных работать на любых источниках тепловой энергии, в т.ч. на разных видах топлива.

Уровень техники

Из технической термодинамики и практики создания и применения тепловых двигателей хорошо известно, что непрерывный процесс превращения теплоты в работу возможно осуществить только путем подвода теплоты к рабочему телу, которое, вследствие нагрева расширяется и, за счет использования части подведенной тепловой энергии, находясь в газообразном состоянии, производит работу. Далее, если процесс идет по замкнутому циклу, рабочее тело охлаждается до первоначальной температуры (пример - паровая машина по циклу Карно), или, если процесс не замкнутый, рабочее тело сбрасывается в окружающую среду (пример - газотурбинные двигатели открытого цикла).

Расширение рабочего тела вследствие его нагрева происходит линейно и разнонаправлено. Однако, для практического использования работы расширения рабочего тела необходимо превратить процесс линейного расширения рабочего тела во вращательное механическое движение рабочего органа тепловой машины.

Известен способ превращения тепловой энергии в механическую энергию вращательного движения и устройства по его реализации в виде совокупности технических устройств, включая паровую турбину (Кириллин В.А., Сычев В.В., Шейндлин А.Е. Техническая термодинамика. Москва «Энергоатомиздат» 1983).

В данном способе тепловая энергия, получаемая от сжигания органического топлива, подводится к рабочему телу (воде) в специальном устройстве - парогенераторе, далее, испарившееся рабочее тело в виде пара подается в паровую турбину, где потенциальная энергия пара преобразуется в кинетическую энергию высокоскоростного движения пара, которая, в свою очередь, преобразуется во вращательное движение ротора турбины. Вращательное движение рабочего органа турбины (ротора) достигается организацией высокоскоростного криволинейного движения расширяющегося рабочего тела через систему лопаток турбины. После турбины пар, содержащий неиспользованную в турбине тепловую энергию, направляется в охладитель-конденсатор, где конденсируется до исходного состояния воды, которая насосом, вновь подается в парогенератор.

Данный способ и устройства его осуществлению (парогенератор, турбина, конденсатор, насос) широко применяются в теплоэнергетике.

Однако этот способ и основное устройство по его осуществлению -турбина имеют проблему применения при умеренных и низких температурах: при работе на влажном паре с присутствием капельной жидкости резко ухудшается режим работы проточной части турбины, вследствие чего снижается внутренний КПД турбины, а это, в свою очередь, приводит к снижению эффективного КПД всей установки (Кириллин В.А., Сычев В.В., Шейндлин А.Е. Техническая термодинамика. Москва «Энергоатомиздат» 1983, стр. 314).

Значительным недостатком данного способа устройств по его осуществлению является их сложность.

Существенным признаком данного аналога, который совпадает с существенными признаками заявляемого изобретения, является:

- рабочее тело подается в зону нагрева в жидком состоянии, в зоне нагрева испаряется, в зоне охлаждения конденсируется, и далее, вновь, подается в зону нагрева в жидком состоянии.

Также известен способ превращения тепловой энергии в механическую энергию вращательного движения и устройство по его реализации в виде поршневого теплового двигателя внешнего сгорания - двигателя Стерлинга, в т.ч. с двухфазным рабочим телом (Уокер Г. Машины, работающие по циклу Стирлинга. Пер. с англ.: -М.: Энергия, 1978. - 152 с, ил.).

Данный способ преобразования тепловой энергии в механическую энергию вращательного движения рабочего органа реализуется в едином устройстве - поршневом тепловом двигателе Стирлинга, и осуществляется с подводом теплоты к рабочему телу от внешнего источника через стенку технического устройства.

При всем существующем многообразии конструкций (однопоршневых и многопоршневых) двигателей Стирлинга, основными элементами конструкции устройства являются: цилиндр (цилиндры) с зоной подвода теплоты, зоной отвода теплоты, регенератор теплоты, поршень (поршни) совершающий возвратно-поступательное движение в цилиндре, кривошипно-шатунный или иной механизм преобразования возвратно-поступательного движения поршня во вращательное движение рабочего органа.

В рабочем цилиндре с поршнем тепловая энергия превращается в механическую энергию прямолинейного движения поршня, которая посредством кривошипно-шатунного или иного подобного механизма превращается в механическую энергию вращения рабочего органа тепловой машины.

Высокая эффективность передачи энергии от расширяющегося рабочего тела к поршню достигается при высоких давлениях в цилиндрах устройства, что требует применения сложной системы уплотнения зоны скользящего контакта поршня с цилиндром.

Сложная система уплотнения, требуется (в целях недопущения потерь рабочего тела вследствие утечек изнутри двигателя наружу) и в местах выхода рабочего вала, а также вспомогательных систем и коммуникаций изнутри двигателя наружу.

Основным недостатком данного способа преобразования тепловой энергии в механическую энергию вращательного движения рабочего органа и устройства по его осуществлению - поршневого двигателя Стирлинга является сложность и высокая стоимость (Уокер Г. Машины, работающие по циклу Стирлинга. Пер. с англ.: - М.: Энергия, 1978., стр. 102).

Важными проблемами (недостатками) для двигателей Стирлинга являются уплотнения, и усталостные разрушения, как следствие знакопеременных напряжений, возникающих по причине наличия возвратно - поступательного движения рабочего поршня (Уокер Г. Машины, работающие по циклу Стирлинга. Пер. с англ.: -М.: Энергия, 1978., стр. 104).

Существенными признаками данного аналога, которые совпадают с существенными признаками заявляемого изобретения, являются:

- попеременный нагрев и охлаждения цилиндров (камер), заполненных термочувствительным рабочим телом,

- стенки цилиндров (камер) выполнены теплопроводными, и имеют, полностью или частично, форму теплообменной поверхности.

Также известен способ превращения тепловой энергии в механическую энергию вращательного движения и устройства по его реализации в виде ротора, заполненного жидкостью, по периферии которого расположены камеры, заполненные термочувствительным рабочим телом, отделенные от жидкости гибкой перегородкой (Авторское свидетельство СССР 1100422, кл. F03G 7/06, опубликовано 30.06.84.; патент США №4121420, кл. 60-531, опубликован 1978 г; Авторское свидетельство СССР 1302013, кл. F03G 7/06, опубликовано 07.04.87).

Преобразование тепловой энергии в механическую энергию вращательного движения здесь осуществляется путем попеременного нагрева и охлаждения заполненных термочувствительным рабочим телом камер, расположенных на периферии полого ротора, заполненного жидкостью (зона нагрева с одной стороны ротора, зона охлаждения с другой стороны), что вызывает перераспределение массы жидкости в роторе при изменении объема камер (объем камер в зоне нагрева увеличивается вследствие расширения рабочего тела при его нагреве, и примыкающая к этим камерам жидкость, выдавливается в центральную полость ротора; объем камер в зоне охлаждения уменьшается вследствие сжатия рабочего тела при его охлаждении, и примыкающий к охлаждаемым камерам периферийное пространство ротора заполняется жидкостью, поступающей из центральной полости ротора), создает весовой дебаланс ротора, и, в итоге, вызывает вращение ротора.

Изменение объема камер при нагреве и охлаждении обусловлено применением гибкой перегородки (стенки камеры), отделяющей термочувствительное рабочее тело от жидкости в роторе; объем камер изменяется вследствие деформации гибкой перегородки под воздействием расширения/сжатия рабочего тела в камерах.

При этом само воздействие рабочего тела на передавливаемую жидкость осуществляется через гибкую герметичную перегородку, отделяющую рабочее тело в камерах от жидкости; а перемещение жидкости из периферийных участков ротора, примыкающих к камерам зоны нагрева, в периферийные участки ротора, примыкающие к камерам зоны охлаждения, происходит не непосредственно от камеры к камере, а через расположенную по центру ротора полость (полости), заполненную жидкостью.

Техническое устройство для осуществления способа представляет собой ротор, заполненный жидкостью, по периферии которого расположены камеры, заполненные термочувствительным рабочим телом, отделенным от жидкости в роторе гибкой нетеплопроводной перегородкой. Камеры выполнены в виде теплообменников, их стенки, обращенные к зонам нагрева и охлаждения, выполнены из материала с большой теплопроводностью

С целью расширения области применения (по Авторскому свидетельству СССР 1100422, кл. F03G 7/06, опубликовано 30.06.84) ротор устройства снабжен всасывающей и нагнетательной полостями, разделенными герметичной перегородкой, снабжен радиальными перегородками, разделяющими его полость на смежные с камерами герметичные отсеки, снабженные клапанами, соединяющими отсек с всасывающей и нагнетательной полостями.

С целью повышения эффективности работы (по Авторскому свидетельству СССР 1302013, кл. F03G 7/06, опубликовано 07.04.87) ротор устройства снабжен цилиндрическим полым коллектором, разделенным диаметральной теплоизоляционной перегородкой на две герметичные полости, одна из которых нагнетательная, - гидравлически связанная с отсеками, смежными с камерами, находящимися в зоне нагрева, а другая - всасывающая - с отсеками, смежными с камерами, находящимися в зоне охлаждения.

Данный способ и устройства по его осуществлению просты, но имеют существенные недостатки.

Недостатками данного способа и технического устройства являются:

- ограниченная степень расширения рабочего тела в камерах, обусловленная наличием гибкой перегородки, отделяющей рабочее тело от перемещаемой жидкости, создающей дебаланс массы;

- пониженная эффективность передачи энергии расширяющегося/сжимающегося рабочего тела перемещаемой жидкости, по причине того, что передача осуществляется через гибкую перегородку, которая «забирает» часть энергии на изгиб;

- пониженная эффективность передачи энергии - расширяющегося/сжимающегося рабочего тела перемещаемой жидкости, по причине того, что работа расширения/сжатия производится в группе параллельно работающих камер (по отношению к перемещаемой жидкости) зоны нагрева, и в группе камер зоны охлаждения, где (в каждой группе камер) неизбежно возникает неравномерность нагрева/охлаждения, и соответственно, неравномерность развиваемого давления рабочего тела в камерах одной группы, которая вызывает непроизводительное перемещение некоторого количества рабочей жидкости в полости ротора в пределах зоны нагрева, а также в пределах зоны охлаждения.

- пониженная эффективность способа вследствие наличия балластной массы жидкости в центральной части полого ротора, которая не участвует в преобразовании тепловой энергии в механическую энергию вращательного движения ротора (не участвует в создании весового дебаланса ротора), но требует затрат энергии на вращение;

- повышенная масса устройства вследствие наличия по сути балластной жидкости в центральной части полого ротора, которая не участвует в преобразовании тепловой энергии в механическую (не участвует в создании весового дебаланса ротора);

- низкая надежность устройства по причине наличия гибкой перегородки, через которую передается механическая энергия от рабочего тела, и которая подвергается знакопеременным нагрузкам со значительными деформациями, несущими угрозу усталостного разрушения; вследствие чего требуются повышенные затраты на диагностику, ремонт и замену гибкой перегородки.

Существенными признаками данного аналога, которые совпадают с существенными признаками заявляемого изобретения, являются:

- попеременный нагрев и охлаждения камер, заполненных термочувствительным рабочим телом;

- перераспределения массы жидкости в устройстве для осуществления способа, с созданием весового дебаланса;

- устройство для осуществления способа, содержащее ротор с камерами;

- стенки камер выполнены теплопроводными (из материала с большой теплопроводностью), и имеют форму теплообменной поверхности.

Эта совокупность признаков, присущая последнему из вышеописанных аналогов (Авторское свидетельство СССР 1100422, кл. F03G 7/06, опубликовано 30.06.84.; патент США №4121420, кл. 60-531, опубликован 1978 г; Авторское свидетельство СССР 1302013, кл. F03G 7/06, опубликовано 07.04.87), наиболее близка к совокупности существенных признаков изобретения, на основании чего, данный аналог выбирается в качестве прототипа.

Целью изобретения является: повышение эффективности способа преобразования тепловой энергии в механическую энергию вращательного движения, повышение эффективности технического устройства для его осуществления

Раскрытие сущности изобретения

В способе преобразования тепловой энергии в механическую энергию вращательного движения, включающем попеременный нагрев и охлаждения камер, заполненных термочувствительным рабочим телом, перераспределение массы жидкости в роторе устройства для осуществления способа, с созданием весового дебаланса с попеременным перемещением камер в зоны их нагрева и охлаждения, предусмотрены следующие отличия:

попеременно нагревают и охлаждают камеры, которые расположены по окружности колесообразного ротора, сообщены между собой через впускные/выпускные клапаны или иные запорные впускные/выпускные устройства с образованием, в совокупности, внутреннего кольцевого пространства внутри ротора.

Кроме того, предложенный способ имеет следующие отличия:

- термочувствительное рабочее тело помещают в образуемое камерами, кольцевое пространство в виде жидкости в количестве меньше вместимости кольцевого пространства, чем обеспечивается формирование в нижней части кольцевого пространства U-образного гидравлического затвора, а в верхней части, - над гидрозатвором - парогазовой среды; подвод тепловой энергии (т.е. нагрев камер) и отвод тепловой энергии (т.е. охлаждение камер), осуществляют в зоне расположения камер, примыкающих к противоположным сторонам гидравлического затвора: зона нагрева с одной стороны гидравлического затвора, зона охлаждения с другой стороны гидравлического затвора и сверху колесообразного ротора до зоны нагрева.

- перераспределяемой жидкостью, создающей весовой дебаланс, является рабочее тело в жидкой фазе, перераспределение массы жидкости с созданием весового дебаланса происходит без изменения объема камер и осуществляется в виде перетекания жидкости по кольцевому пространству под действием разности давлений парогазовой среды по разные стороны U-образного гидравлического затвора,

- рабочее тело в жидкой фазе, перемещается внутри кольцевого пространства ротора путем последовательно перетекания из камеры в камеру; рабочее тело подается в зону нагрева в жидком состоянии, в зоне нагрева испаряется, в зоне охлаждения конденсируется, и далее, вновь, подается в зону нагрева в жидком состоянии;

-нагрев/охлаждение осуществляют при, не менее чем одном закрытом клапане между камерами над жидкостным гидрозатвором в зоне нагрева, при открытых клапанах, расположенных в жидкости, и, не менее чем одном открытом клапане между камерами над гидрозатвором в зоне охлаждения, и с соблюдением следующей последовательности открытия/закрытия клапанов при прохождении ими зон нагрева и охлаждения в процессе вращения ротора:

клапан в зоне нагрева, вышедший процессе вращения ротора из гидрозатворной жидкости навстречу ее течению в открытом состоянии, закрывается тогда, когда на некотором удалении от уровня жидкости в гидрозатворе давление парогазовой среды под клапаном (т.е. со стороны гидрозатвора) стало превышать давление среды над клапаном; перемещаясь далее при вращении ротора из зоны нагрева в зону охлаждения, клапан остается закрытым, и открывается тогда, когда давление парогазовой среды сзади клапана (т.е. в камере сзади клапана) стало ниже давления парогазовой среды перед клапаном (т.е. в камере перед ним); клапан входит в текущую навстречу гидрозатворную жидкость в открытом состоянии и остается открытым до достижения пространственного положения точки закрытия, - после выхода из гидрозатворной жидкости в зоне нагрева.

- количество рабочего тела помещаемого в кольцевое пространство в виде жидкости, выбирают из условия: более того, что, будучи сосредоточенным в нижней части кольцевого пространства полностью перекрывает сечение кольцевого пространства, но не более половины вместимости кольцевого пространства;

- в качестве термочувствительного рабочего тела используется жидкость в виде воды, ртути или любое вещество, находящееся в рабочих условиях в жидком состоянии и имеющее в этих условиях давление насыщенных паров достаточное для создания разности высот уровней жидкости в U-образном гидравлическом затворе не менее чем величина диаметра колесообразного ротора.

- после помещения рабочего тела в виде жидкости в кольцевое пространство, из объема этого пространства, не заполненного жидкостью, удаляют (например, вакуумированием, либо продувкой паром) находящийся там воздух или азот, или другой, инертный по отношению к рабочему телу, газ, до того остаточного количества, которое в рабочих условиях, будучи сосредоточенным в объеме камеры, примыкающей к гидрозатвору в зоне охлаждения, будет, в совокупности с давлением насыщенного пара рабочего тела, создавать в этой камере такое давление, которое задано проектом.

В устройстве преобразования тепловой энергии в механическую энергию вращательного движения, содержащем ротор с камерами, заполненными термочувствительным рабочим телом, стенки которых выполнены теплопроводными и имеют, полностью или частично, форму теплообменной поверхности, предусмотрены следующие отличия:

ротор имеет колесообразную форму, камеры расположены по окружности ротора, сообщены между собой через впускные/выпускные клапаны или иные запорные впускные/выпускные устройства с образованием, в совокупности, внутреннего кольцевого пространства колесообразного ротора.

Кроме того, предложенное устройство имеет следующее отличие:

- количество камер, расположенных по окружности ротора, - не менее четырех.

Между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом в виде повышения эффективности способа преобразования тепловой энергии в механическую энергию вращательного движения и повышения эффективности технического устройства для его осуществления, существует следующая причинно-следственная связь.

А именно, в части способа.

Указанная в заявляемом объекте совокупность признаков, свидетельствует о том, что в предложенном способе преобразование тепловой энергии в механическую энергию вращательного движения осуществляется путем нагрева и охлаждения камер, расположенных не по периферии полого ротора, заполненного жидкостью, но по окружности колесообразного ротора, не имеющего заполненной жидкостью полости. Отсутствие балластной массы жидкости в полости ротора, исключает присутствующие в прототипе затраты энергии на вращение балластной массы, соответственно, эффективность преобразования энергии в предложенном способе, по этому признаку, выше эффективности прототипа.

Указанная в заявляемом объекте совокупность признаков, свидетельствует о том, что в предложенном способе потенциальная энергия давления рабочего тела в парогазовой фазе передается жидкости (в предложенном способе - рабочему телу в жидкой фазе) непосредственно, а не через гибкую перегородку, как в прототипе. Отсутствие гибкой перегородки, исключает присутствующие в прототипе затраты энергии на изгиб гибкой перегородки, соответственно, эффективность преобразования энергии в предложенном способе, по этому признаку, выше эффективности прототипа.

Указанная в заявляемом объекте совокупность признаков, свидетельствует о том, что в предложенном способе работа расширения/сжатия рабочего тела совершается не в виде ограниченного (технической возможностью гибких перегородок) изменения объема камер при их нагреве/охлаждении, но реализуется в виде полного вытеснения жидкости из одной камеры в другую. Не ограниченное гибкими перегородками расширение/сжатие рабочего тела в предложенном способе позволяет преобразовать большее количество тепловой энергии в работу расширения, соответственно, эффективность преобразования энергии в предложенном способе, по этому признаку, выше эффективности прототипа.

Указанная в заявляемом объекте совокупность признаков, свидетельствует о том, что в предложенном способе работа расширения/сжатия рабочего тела совершается не в группе параллельно работающих (по отношению к перемещаемой жидкости) камер зоны нагрева, и в группе камер зоны охлаждения, где (в каждой группе камер) неизбежно возникает неравномерность нагрева/охлаждения, вызывающая непроизводительное перемещение рабочей жидкости в полости ротора в пределах зоны нагрева, а также в пределах зоны охлаждения, но совершается в последовательно расположенных камерах, что исключает непроизводительное перемещение жидкости, но обеспечивает целенаправленное ее перемещение по кольцевому пространству строго от камер зоны нагрева в камеры зоны охлаждения. Соответственно, эффективность преобразования энергии в предложенном способе, по этому признаку, выше эффективности прототипа.

Указанная в заявляемом объекте совокупность признаков, свидетельствует о том, что в предложенном способе работа расширения/сжатия рабочего тела превращается в механическую энергию вращательного движения ротора, не имеющего балластной массы жидкости в центральной части полого ротора, которая не участвует в преобразовании тепловой энергии в механическую энергию вращательного движения ротора (не участвует в создании весового дебаланса ротора), но требует затрат энергии на вращение. Соответственно, эффективность преобразования энергии в предложенном способе, по этому признаку, выше эффективности прототипа.

А именно, в части устройства.

Указанная в заявляемом объекте совокупность признаков, свидетельствует о том, что в предложенном техническом устройстве, в отличие от прототипа, ротор с расположенными по его периметру рабочими камерами не имеет в центральной части полости, заполняемой жидкостью, не участвующей в преобразовании энергии (не участвующей в создании весового дебаланса ротора), но увеличивающей массу технического устройства в рабочем состоянии. По этому обстоятельству рабочая масса заявляемого технического устройства меньше массы прототипа, соответственно, эффективность заявляемого устройства выше эффективности прототипа.

Указанная в заявляемом объекте совокупность признаков, свидетельствует о том, что в предложенном техническом устройстве, а именно в камерах, в отличие от прототипа, отсутствуют гибкие перегородки (через которые в прототипе передается механическая энергия от рабочего тела), которые в процессе работы подвергается знакопеременным нагрузкам со значительными деформациями, несущими угрозу усталостного разрушения, и требующими, в связи с этим, повышенных затрат на диагностику, ремонт, замену. По этому обстоятельству заявляемое техническое устройство несет меньшие, чем прототип, риски усталостного разрушения, не требует, как прототип, повышенных затрат на диагностику, ремонт, замену, в связи с чем, эффективность заявляемого устройства выше эффективности прототипа.

Краткое описание чертежей

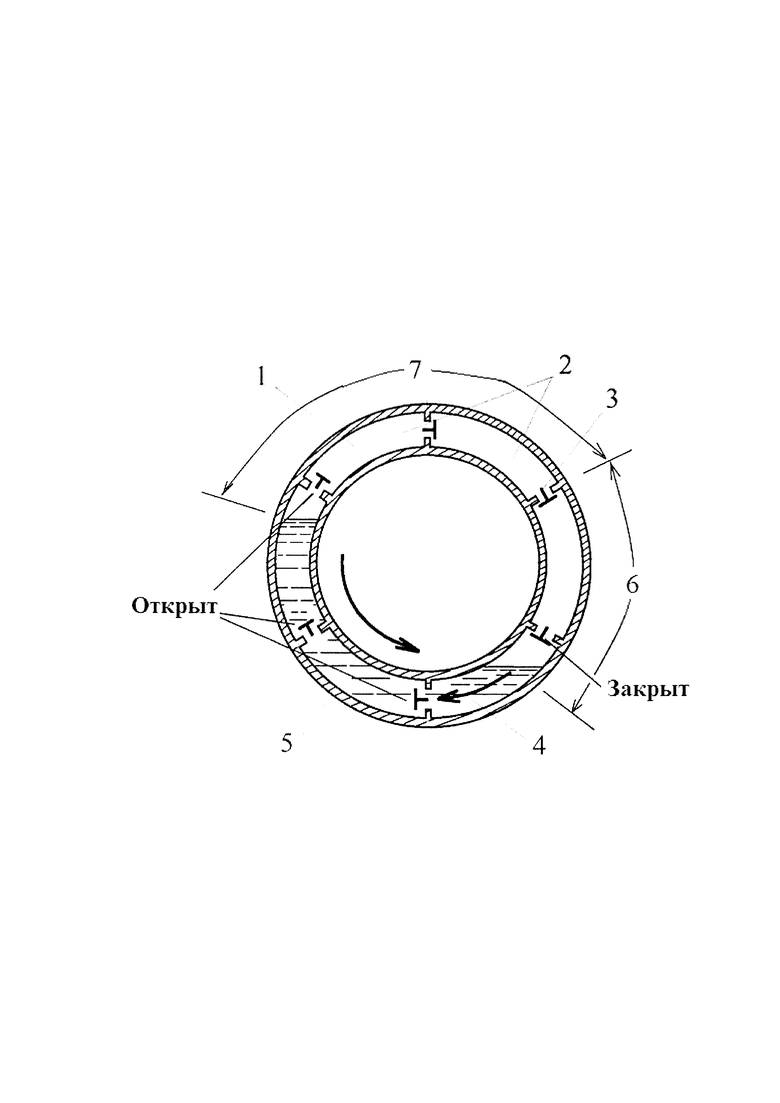

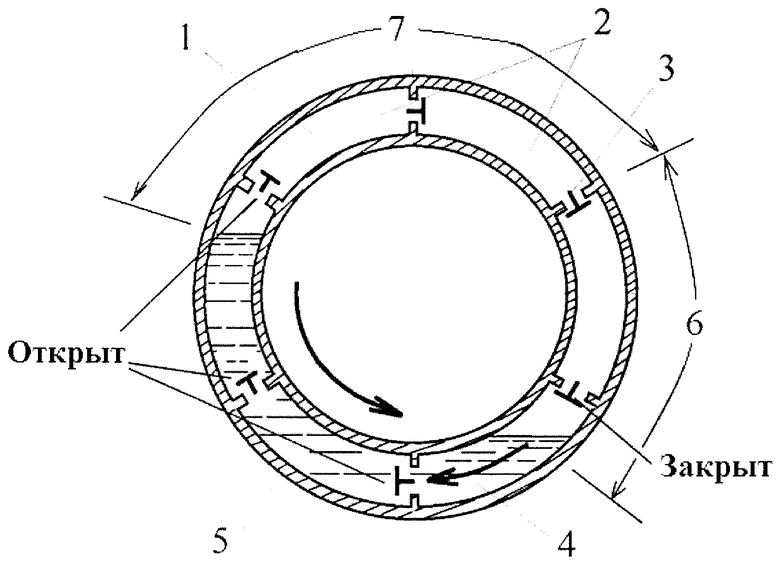

Техническая сущность и принцип действия предложенного способа и устройства по его осуществлению поясняются следующим чертежом (поясняющей фигурой) на котором изображено устройство для осуществления способа, в работающем состоянии; в разрезе (разрез вдоль ротора, - перпендикулярно оси вращения).

Цифрами на фигуре указаны следующие элементы технического устройства, а также зоны нагрева и охлаждения камер:

1 - ротор;

2 - камеры;

3 - клапаны или иные запорные впускные/выпускные устройства между камерами;

4 - рабочее тело в жидкой фазе;

5 - стенка камеры;

6 - зона нагрева камер;

7 - зона охлаждения камер.

Жирными стрелками на фигуре указаны: направление вращения ротора, и направление течения жидкости по внутреннему кольцевому пространству колесообразного ротора.

Надпись «Открыт» показывает клапаны между камерами, находящиеся в открытом состоянии. Надпись «Закрыт» указывает клапан, находящийся закрытом состоянии.

Осуществление изобретения

На поясняющей фигуре представлено устройство для осуществления способа в состоянии работы - при подводе тепла к рабочему телу в зоне нагрева и отводе тепла от рабочего тела в зоне охлаждения.

Устройство содержит ротор колесообразной формы 1, с камерами 2, расположенными по окружности ротора 1, которые сообщаются между собой через впускные/выпускные клапаны или иные запорные впускные/выпускные устройства 3, и которые образуют, в совокупности, внутреннее кольцевое пространство колесообразного ротора 1.

В образованное камерами кольцевое пространство помещено рабочее тело в жидкой фазе 4, например вода или ртуть или др. в таком количестве, чтобы жидкость, сосредоточенная в нижней части кольцевого пространства полностью перекрыла сечение кольцевого пространства, но не более половины вместимости кольцевого пространства.

При таком заполнении внутреннего кольцевого пространства жидким рабочим телом в нижней части кольцевого пространства образуется U-образный гидравлический затвор, а в верхней части - над гидрозатвором (в камерах не заполненных жидкостью) формируется парогазовая среда, состоящая из паров жидкости (термочувствительного рабочего тела в парогазовой фазе) и остаточного содержания воздуха, или газа, содержавшегося внутри камер до их наполнения термочувствительным рабочим телом.

Стенки камер 5, выполнены теплопроводными, и имеют, полностью или частично, форму теплообменной поверхности.

Клапаны или иные запорные устройства, через которые камеры соединяются в единое кольцевое пространство, имеют исполнение, позволяющее пропускать внутреннюю среду в одном направлении, и перекрывать перемещение среды в обратном направлении (например, по типу обратного клапана).

Устройство работает следующим образом.

При, не менее чем одном закрытом клапане 3 между камерами 2 над гидрозатвором в зоне нагрева, при открытых клапанах 3, расположенных в жидкости и над жидкостью в камере зоны охлаждения подогревают рабочее тело внутри камеры 2 в зоне нагрева, и охлаждают рабочее тело в камерах 2 в зоне охлаждения.

При нагревании, в камере 2, находящейся в зоне нагрева, рабочее тело испаряется из жидкости (переходит из жидкой фазы в газообразную фазу как непосредственно с поверхности уровня гидрозатвора, так и с поверхности смоченных жидкостью внутренних стен камеры), давление парогазовой фазы в объеме между уровнем жидкости в гидрозатворе и закрытым клапаном 3 над гидрозатвором увеличивается, и происходит выдавливание гидрозатворной жидкости вниз камеры. И далее по кольцевому пространству в камеру зоны охлаждения.

В зоне охлаждения в камерах 2 газообразное рабочее тело, вследствие охлаждения, конденсируется, в результате чего давление в камерах 2 уменьшается и гидрозатворная жидкость всасывается в камеру 2, зоны охлаждения.

Перемещение массы жидкости (рабочего тела в жидкой фазе) 4 внутри ротора 1, - из камеры зоны нагрева в камеру зоны охлаждения, приводит к возникновению разности уровней жидкости в гидрозатворе, вследствие чего возникает весовой дебаланс ротора 1, и он, - ротор 1, вращается.

При вращении ротора 1, в зоны нагрева и охлаждения попадают новые камеры 2, и процесс повторяется.

Непрерывность процесса вращения обеспечивается

открытием/закрытием соответствующих клапанов между камерами, с поддержанием указанного выше состояния: клапан 3 между камерами над гидрозатвором в зоне нагрева закрыт, клапаны, расположенные в жидкости и над жидкостью в камере зоны охлаждения - открыты.

Открытие/закрытие соответствующих клапанов между камерами в процессе вращения ротора осуществляется от внешнего привода (электропривод, пневмопривод) по сигналу датчиков давления, если устройство оснащено такими клапанами известной конструкции и датчиками известной конструкции, либо под действием перепада давления среды, естественно возникающего в кольцевом пространстве ротора в процессе вращения ротора, если устройство оснащено обратными клапанами известной конструкции.

Для обеспечения требуемой работоспособности технического устройства, его необходимо подготовить, в соответствии с отличительным положением предложенного способа преобразования тепловой энергии в механическую энергию вращательного движения:

- после помещения рабочего тела в виде жидкости в кольцевое пространство, из объема этого пространства, не заполненного жидкостью, удаляют (например, вакуумированием, либо продувкой паром) находящийся там воздух или азот, или другой, инертный по отношению к рабочему телу, газ, до того остаточного количества, которое в рабочих условиях, будучи сосредоточенным в объеме камеры, примыкающей к гидрозатвору в зоне охлаждения, будет, в совокупности с давлением насыщенного пара рабочего тела, создавать в этой камере такое давление, которое задано проектом.

Необходимость удаления из кольцевого пространства азота, или другого, инертного по отношению к рабочему телу, газа, возникает в том случае, когда воздух в техническом устройстве заранее был заменен на азот, или другой, инертный по отношению к рабочему телу, газ. Такая замена необходима в случае применения в техническом устройстве рабочего тела (например, ртути), не устойчивого к химическому воздействию кислорода воздуха.

Замена окислительной среды на инертную, в целях устранения негативного химического воздействия кислорода воздуха на применяемые внутри технического устройства вещества, хорошо известна специалистам из уровня развития техники, не является новой процедурой.

Сама подготовка в виде удаления воздуха или азота, или другого, инертного по отношению к рабочему телу, газа из кольцевого пространства ротора необходима в связи с тем, что, камеры, наполненные парогазовой средой в зоне нагрева, перемещаясь в процессе вращения ротора из зоны нагрева в зону охлаждения, несут в зону охлаждения и пары рабочего тела, которые конденсируясь, обеспечивают снижение давления в камерах зоны охлаждения, но и воздух/газ, изначально присутствующий в кольцевом пространстве ротора. Который, не конденсируется в зоне охлаждения, но, скапливаясь в камере, примыкающей к гидрозатвору в зоне охлаждения, создает повышенное давление в этой камере, препятствующее перемещению гидрозатворной жидкости и, соответственно, препятствующее созданию дебаланса ротора.

Другим условием обеспечения требуемой работоспособности технического устройства, которое указано в отличительных признаках изобретения, является:

- количество камер, расположенных по окружности ротора, - не менее четырех.

Данное конструктивное отличие, основано тем, что, в соответствии с заявленным способом, должна бать, по крайней мере, одна камера в зоне нагрева с высоким давлением среды, где рабочее тело расширяется и откуда гидрозатворная жидкость выдавливается; должна быть, по крайней мере, одна камера в зоне охлаждения с низким давлением среды, где рабочее тело сжимается и куда гидрозатворная жидкость втягивается; должна быть часть кольцевого пространства между ними в нижней части для размещения жидкости, создающей гидрозатвор. Но, должна быть еще, по крайней мере, одна камера в зоне охлаждения, - в верней части кольцевого пространства между камерой с высоким давлением, откуда гидрозатворная жидкость выдавливается, и камерой с низким давлением, куда гидрозатворная жидкость втягивается. Которая, выходя в процессе вращения ротора из зоны нагрева с высоким давлением парогазовой среды с закрытыми клапанами, в процессе движения через зону охлаждения обеспечивает снижение давления парогазовой среды внутри камеры до уровня, близкого к давлению в камере зоны охлаждения, втягивающей гидрозатворную жидкость. Что обеспечивает исключение скачков давления в камерах зоны охлаждения, при открытии клапана, приближающегося к гидрозатвору в зоне охлаждения. И обеспечивает тем самым, плавность перемещения гидрозатворной жидкости и, соответственно, плавность вращения ротора.

Указанное выше ограничение по заполнению кольцевого пространства «не более половины вместимости кольцевого пространства» продиктовано тем, что при не соблюдении данного ограничения, в кольцевом пространстве ротора со стороны зоны нагрева в любых режимах, даже при максимальном уровне жидкости в гидрозатворе со стороны зоны охлаждения, будет присутствовать излишнее количество, по сути балластной жидкости, которая будет противодействовать вращению ротора.

Использование изобретения позволяет осуществить преобразование тепловой энергии в механическую энергию вращательного движения ротора.

Возможность осуществления заявляемого изобретения показано следующими примерами 1,2,3. А также результатами испытаний макета теплосилового гравитационного колеса (пример 4).

Пример 1.

Техническое устройство. Конструкция, проектные параметры.

Ротор колесообразной формы, внешним диаметром 5 м, с 6-тью камерами внутренним диаметром 0,3 м, сообщающимися между собой через запорные впускные/выпускные устройства (клапаны).

Запорные впускные/выпускные устройства (клапаны) - известной конструкции, приводятся в соответствующее положение электроприводом от внешнего источника, по сигналу датчиков давления перед и после клапана.

Внутренний объем одной камеры 0,17 м3. Общий объем (вместимость) образованного камерами внутреннего кольцевого пространства 1,02 м3. Внутреннее кольцевое пространство заполнено жидким рабочим телом - водой на 45% от общей вместимости. Остаточный объем свободного от жидкости кольцевого пространства (55% от вместимости) 0,56 м3. Объем воды (рабочего тела в жидкой фазе), образующей гидрозатвор в нижней части кольцевого пространства 0,46 м3, масса (учитывая плотность воды 1000 кг/м3) - 460 кг. В том числе: объем жидкости, требуемый для полного перекрытия сечения кольцевого пространства в низу кольцевого пространства 0,15 м3, масса - 150 кг; объем жидкости в гидрозатворе выше уровня, при котором жидкость полностью перекрыла сечение кольцевого пространства 0,46-0,15=0,31 м3, масса - 310 кг.

Максимальный дебаланс ротора, достижимый при условии полного сосредоточения этого количества жидкости (0,31 м3, масса - 310 кг) с одной стороны гидрозатвора, выше уровня полного перекрытия жидкостью сечения кольцевого пространства внизу, - 310 кг.

Максимальный перепад высот уровней жидкости в гидрозатворе, при сосредоточении этого количества жидкости (0,31 м3, масса - 310 кг) с одной стороны гидрозатвора (в соответствии с геометрией кольцевого пространства) -4 м.

Соответственно, проектный перепад давлений между камерами зоны нагрева и охлаждения, требуемый для обеспечения указанного перепада высот уровней жидкости в гидрозатворе -4 м водяного столба, или, в системе СИ, 39,24 кПа.

Внутри кольцевого пространства до помещения в него воды, находился воздух. После помещения в кольцевое пространство воды и образования в нижней части кольцевого пространства гидрозатвора, над гидрозатвором самообразована паровоздушная среда.

Проектное рабочее давление паровоздушной среды в камере зоны охлаждения - 101,3 кПа (принято равным атмосферному).

Проектное давление насыщенного водяного пара в камере зоны нагрева (выше проектного давления в камере зоны охлаждения на величину проектного перепада давлений между камерами) 101,3+39,24=140,54 кПа.

Проектная температура рабочего тела в камере зоны нагрева, обеспечивающая это (140,24 кПа) давление насыщенного пара в камере зоны нагрева, согласно известным данным (Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов/Под ред. Чл. -корр. АН СССР П.Г. Романкова, Л.:, Химия, - 1987, стр. 548) 109 С, или, в градусах Кельвина, -382 К.

Проектная температура рабочего тела в камере зоны охлаждения, примыкающей к гидрозатвору (принята с учетом характеристик охладителя), +40 С, или, в градусах Кельвина, 313 К.

Давление насыщенного водяного пара при этой температуре, согласно известным данным (Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов/Под ред. Чл. -корр. АН СССР П.Г. Романкова, Л.:, Химия, -1987, стр. 549) 7,4 кПа.

При проектном давлении в камере зоны охлаждения 101,3 кПа, и давлении рабочего тела - насыщенных водяных паров в ней 7,4 кПа, проектное парциальное давление воздуха в камере зоны охлаждения: 101, 3 кПа - 7,4 кПа=93,9кПа.

Проектная объемная доля воздуха в камере, примыкающей к гидрозатвору в зоне охлаждения (численно равна отношению парциального давления воздуха к общему давлению в камере): 93,9кПа /101,3 кПа=0,927.

Проектное количество (масса) воздуха в камере, примыкающей к гидрозатвору в зоне охлаждения (вычисляется через плотность воздуха в рабочих условиях в камере, - 1,13 кг/м3, объем камеры, - 0,17 м3, и объемную долю воздуха в камере, - 0,927) 0,178 кг.

Эта величина одновременно является тем проектным количеством воздуха, которое требуется оставить в кольцевом пространстве ротора. И которое, в рабочих условиях, будучи сосредоточенным в камере, примыкающей к гидрозатвору в зоне охлаждения, будет, в совокупности с давлением насыщенного пара рабочего тела, создавать в этой камере проектное рабочее давление 101,3 кПа.

Подготовка технического устройства к работе.

Перед началом работы (после помещения рабочего тела в виде воды в кольцевое пространство), из объема свободного от жидкости кольцевого пространства (0,56 м3), находящегося изначально под давлением, равным атмосферному - 101, 3 кПа, удаляется, путем подсоединения к внешней вакуумной линии (вакуумированием) находящийся там воздух. Откачка воздуха вакуумом осуществляется до величины остаточного давления в свободном от жидкости кольцевом пространстве 24,8 кПа.

Именно при таком остаточном давлении остаточное количество воздуха в кольцевом пространстве будет исчисляться величиной 0,178 кг (вычисляется через плотность воздуха в условиях вакууммированного пространства - 0,317 кг/м3 и объем пространства - 0,56 м3), которая соответствует требуемому проектному остаточному количеству воздуха в кольцевом пространстве.

Работа технического устройства. Технические показатели

Клапаны между камерами кольцевого пространства приводятся в рабочее положение: клапан 3 между камерами над гидрозатвором в зоне нагрева закрыт, клапаны 3, расположенные в жидкости и над жидкостью в камере зоны охлаждения - открыты.

Включаются в работу нагреватели в зоне нагрева и охладители в зоне охлаждения.

При нагревании, в камере 2, расположенной в зоне нагрева, рабочее тело испаряется из жидкости, давление парогазовой фазы в объеме между уровнем жидкости в гидрозатворе и закрытым клапаном 3 над гидрозатвором, увеличивается (от начального, установленного

вакууммированием), вследствие чего происходит выдавливание гидрозатворной жидкости вниз камеры, и далее в камеру зоны охлаждения.

Давление в камере зоны охлаждения, изначально низкое, установленное вакууммированием, возрастает за счет сжатия паровоздушной среды гидрозатворной жидкостью (жидкой фазой), выдавливаемой из камеры зоны нагрева.

Перемещение массы жидкости 4 внутри ротора приводит к возникновению весового дебаланса ротора 1, и он, - ротор 1, начинает вращаться.

Непрерывность процесса вращения обеспечивается

открытием/закрытием соответствующих клапанов между камерами, с поддержанием указанного выше состояния: клапан 3 между камерами над гидрозатвором в зоне нагрева закрыт, клапаны 3, расположенные в жидкости и над жидкостью в камере зоны охлаждения - открыты.

Вначале процесса вращения, когда давление среды в кольцевом пространстве, и, в т.ч. в камере зоны охлаждения, за счет предварительного вакууммирования изначально низкое, и противодавление со стороны камеры зоны охлаждения невелико, требуемый для создания дебаланса ротора проектный перепад давлений между камерами зоны нагрева и охлаждения (4 м водяного столба, или, в системе СИ, 39,24 кПа.) создается при относительно низком общем давлении в кольцевом пространстве ротора. Далее, в процессе вращения ротора, когда в зону охлаждения поступают камеры, перемещенные из зоны нагрева с повышенным давлением, и с содержанием неконденсируемого воздуха, противодавление в камере зоны охлаждения возрастает. Возросшее противодавление со стороны камеры зоны охлаждения преодолевается соответствующим увеличением давления в камере зоны нагрева, обеспечиваемым подводом тепла к рабочему телу в зоне нагрева.

При полном перемещении всего остаточного воздуха в камеру зоны охлаждения процесс стабилизируется на проектных параметрах: давление в камере зоны охлаждения 101,3 кПа, давление в камере зоны нагрева при максимальной нагрузке (при максимальном перепаде высот уровней жидкости в гидрозатворе =4 м), проектное, - 140,54 кПа; температура рабочего тела в зоне охлаждения 40 С, в зоне нагрева 109 С.

Максимальный дебаланс ротора, при этом - 310 кг.

В соответствии с геометрией колесообразного ротора, центр тяжести жидкости, создающей дебаланс ротора, при указанных параметрах располагается на расстоянии 2 м по горизонтали от центра ротора.

Крутящий момент на оси ротора, определяемый через произведение силы на плечо (расстояние от оси вращения до вертикали действия силы тяжести): 310 кг* 2 м = 620 кг*м.

Развиваемую мощность можно определить через произведение силы, на скорость ее перемещения.

Скорость вращения ротора предопределяется скоростью перемещения жидкости по кольцевому пространству внутри него, под действием разности давлений по разные стороны гидрозатвора.

Скорость напорного перемещения жидкости можно принять на основе значений скоростей, принимаемых при расчетах промышленных напорных трубопроводов (Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов/Под ред. Чл.-корр. АН СССР П.Г. Романкова, Л.:, Химия, - 1987, стр. 17), в пределах 0,5-2,5 м/с.

При скорости течения жидкости по кольцевому пространству внутри ротора равной 0,5 м/с, линейная скорость вращения ротора, соответственно, будет 0,5 м/с.

При такой скорости вращения ротора, развиваемая мощность (вычисляемая через произведение силы тяжести дебаланса на скорость его перемещения) оценивается величиной: 310 кг* 0,5 м/с =155 кг *м/с. Или, в системе СИ: 1,519 кВт

Термический коэффициент полезного действия цикла преобразования тепловой энергии, вычисляемый по известной формуле (Кириллин В.А., Сычев В.В., Шейндлин А.Е. Техническая термодинамика. Москва «Энергоатомиздат» 1983, стр. 54), через соотношение температур рабочего тела (разность температур горячего и холодного рабочего тела, в градусах Кельвина, деленная на температуру горячего рабочего тела, в градусах Кельвина):

КПД=(382-313)/382=0,18 или 18%

Передачу механической энергии вращения ротора рабочему органу потребителя энергии можно осуществить размещением ротора на валу, по центру вращения ротора, с подсоединением этого вала к валу потребителя энергии.

Пример 2.

Техническое устройство. Конструкция, проектные параметры.

Ротор колесообразной формы, внешним диаметром 10 м, с 6-тью камерами, внутренним диаметром 0,5 м, сообщающимися между собой через запорные впускные/выпускные устройства (клапаны).

Запорные впускные/выпускные устройства - обратные клапаны известной конструкции (нормально-закрытые), приводятся в соответствующее положение перепадом давления на клапане, естественно возникающем в процессе нагрева/охлаждения рабочего тела; перепад, требуемый для привода клапанов пренебрежимо мал по сравнению с рабочим перепадом давления между камерами в зоне нагрева и охлаждения в данном примере; в связи с чем, в виде потерь в создании рабочего перепада уровней в гидрозатворе, не учитывается.

Внутренний объем одной камеры 0,973 м3. Общий объем (вместимость) образованного камерами внутреннего кольцевого пространства 5,84 м3. Внутреннее кольцевое пространство заполнено жидким рабочим телом -ртутью на 45% от общей вместимости. Остаточный объем свободного от жидкости кольцевого пространства (55% от вместимости) 3,212 м3. Объем ртути (рабочего тела в жидкой фазе), образующей гидрозатвор в нижней части кольцевого пространства 2,628 м3, масса (учитывая плотность ртути 13600 кг/м3) - 35740 кг. В том числе: объем жидкости, требуемый для полного перекрытия сечения кольцевого пространства в низу кольцевого пространства 0,88 м3, масса - 11970 кг; объем жидкости в гидрозатворе выше уровня, при котором жидкость полностью перекрыла сечение кольцевого пространства 1,748 м3, масса - 23770 кг.

Максимальный дебаланс ротора, достижимый при условии полного сосредоточения этого количества жидкости с одной стороны гидрозатвора, выше уровня полного перекрытия жидкостью сечения кольцевого пространства внизу, - 23770 кг.

Максимальный перепад высот уровней жидкости в гидрозатворе, при этом (в соответствии с геометрией кольцевого пространства в рассматриваемом примере) - 8,1 м.

Соответственно, проектный перепад давлений между камерами зоны нагрева и охлаждения, требуемый для обеспечения указанного перепада высот уровней жидкости в гидрозатворе - 8,1 м ртутного столба или в системе СИ, 1079 кПа.

Внутри кольцевого пространства до помещения в него ртути, находился азот.После помещения в кольцевое пространство ртути и образования внизу гидрозатвора, над гидрозатвором самообразована парогазовая среда (азот+пары ртути).

Проектное рабочее давление парогазовой среды в камере зоны охлаждения - 101,3 кПа (принято равным атмосферному).

Проектное давление насыщенных паров ртути в камере зоны нагрева (выше проектного давления в камере зоны охлаждения на величину проектного перепада давлений между камерами) 101,3 кПа+1079 кПа = 1180,3 кПа.

Проектная температура рабочего тела (ртути) в камере зоны нагрева, обеспечивающая это (1180,3 кПа) давление насыщенного пара в камере зоны нагрева, согласно известным данным (Волков. А.И., Жарский. И.М. Большой химический справочник. - М: Советская школа, 2005, стр. 424) 532 С, или, в градусах Кельвина, - 805 К.

Проектная температура рабочего тела в камере зоны охлаждения, примыкающей к гидрозатвору (принята с учетом свойств ртутных паров и характеристик охладителя), +100 С, или, в градусах кельвина, 373 К.

Давление насыщенного ртутного пара при этой температуре, согласно известным данным (Волков. А.И., Жарский. И.М. Большой химический справочник. - М: Советская школа, 2005, стр. 424) 0,037 кПа.

При проектном давлении в камере зоны охлаждения 101,3 кПа, и давлении рабочего тела - насыщенных ртутных паров в ней 0,037 кПа, проектное парциальное давление азота в камере зоны охлаждения, примыкающей к гидрозатвору: 101, 3 кПа - 0,037 кПа =. 101,26 кПа

Проектная объемная доля азота в камере, примыкающей к гидрозатвору в зоне охлаждения (численно равна отношению парциального давления азота к общему давлению в камере): 101,26 кПа / 101,3 кПа = 0,9996.

Проектное количество (масса) азота в камере, примыкающей к гидрозатвору в зоне охлаждения (вычисляется через плотность азота в рабочих условиях в камере, - 0,915 кг/м3, объем камеры, - 0,973 м3, и объемную долю азота в камере, - 0,9996), 0,89 кг.

Эта величина одновременно является тем проектным количеством азота, которое требуется оставить в кольцевом пространстве ротора. И которое, в рабочих условиях, будучи сосредоточенным в камере, примыкающей к гидрозатвору в зоне охлаждения, будет, в совокупности с давлением насыщенного пара рабочего тела, создавать в этой камере проектное рабочее давление 101,3 кПа.

Подготовка технического устройства к работе.

Перед началом работы (после помещения рабочего тела в виде ртути в кольцевое пространство), из объема свободного от жидкости кольцевого пространства (3,212 м3), находящегося изначально под давлением, равным атмосферному, удаляется, путем подсоединения к внешней вакуумной линии (вакууммированием) находящийся там азот. Откачка азота вакуумом осуществляется до величины остаточного давления в свободном от жидкости кольцевом пространстве 22,7 кПа.

Именно при таком остаточном давлении, остаточное количество азота в кольцевом пространстве будет исчисляться величиной (вычисляется через плотность азота в условиях вакууммированного пространства, - 0,28 кг/м3, и объем пространства - 3,212 м3) 0,89 кг, которая соответствует требуемому проектному остаточному количеству азота в кольцевом пространстве.

Работа технического устройства.

Технические показатели

В связи с тем, что техническое устройство оснащено запорными впускными/выпускными устройствами в виде обратных клапанов известной конструкции, которые в нормальном положении закрыты и приводятся в открытое положение перепадом давления на клапанах естественно возникающем в процессе нагрева/охлаждения рабочего тела, специальной подготовки - привода клапанов в рабочее положение, не требуется.

Включаются в работу нагреватели в зоне нагрева и охладители в зоне охлаждения.

При нагревании, в камере 2, расположенной в зоне нагрева, при закрытом обратном клапане 3 над гидрозатвором, рабочее тело испаряется из жидкости, давление парогазовой среды в объеме между уровнем жидкости в гидрозатворе и закрытым клапаном над гидрозатвором увеличивается (от начального, установленного вакууммированием). При возрастании давления до уровня открытия обратных клапанов, клапаны 3 в жидкости открываются и происходит выдавливание гидрозатворной жидкости вниз камеры, и далее в камеру зоны охлаждения.

Давление в камере зоны охлаждения, изначально низкое, установленное вакууммированием, возрастает за счет сжатия парогазовой среды гидрозатворной жидкостью (жидкой фазой), выдавливаемой из камеры зоны нагрева. Возросшим давлением открывается клапан над жидкостью в камере зоны охлаждения.

Перемещение массы жидкости внутри ротора приводит к возникновению весового дебаланса ротора, и он, - ротор, начинает вращаться.

Непрерывность процесса вращения обеспечивается открытием/закрытием соответствующих клапанов между камерами, с поддержанием указанного выше состояния: клапан 3 между камерами над гидрозатвором в зоне нагрева закрыт, клапаны 3, расположенные в жидкости и над жидкостью в камере зоны охлаждения - открыты.

Вначале процесса вращения, когда давление среды в кольцевом пространстве, и, в т.ч. в камерах зоны охлаждения, за счет предварительного вакууммирования изначально низкое, и противодавление со стороны камеры зоны охлаждения невелико, требуемый для создания дебаланса ротора проектный перепад давлений между камерами зоны нагрева и охлаждения (8,1 м ртутного столба, или, в системе СИ 1079 кПа) создается при относительно низком общем давлении в кольцевом пространстве ротора. Далее, в процессе вращения ротора, когда в зону охлаждения поступают камеры, перемещенные из зоны нагрева с повышенным давлением, и с содержанием неконденсируемого азота, противодавление в камере зоны охлаждения возрастает.Возросшее противодавление со стороны камеры зоны охлаждения преодолевается соответствующим увеличением давления в камере зоны нагрева, обеспечиваемым подводом тепла к рабочему телу в зоне нагрева.

При полном перемещении всего остаточного азота в камеру зоны охлаждения, примыкающую к гидрозатвору, процесс стабилизируется на проектных параметрах: давление в камере зоны охлаждения, примыкающей к гидрозатвору 101,3 кПа, давление в камере зоны нагрева при максимальной нагрузке (при максимальном перепаде высот уровней жидкости в гидрозатворе = 8,1 м ртутного столба) проектное, - 1180,3 кПа; температура рабочего тела в зоне охлаждения 100 С, в зоне нагрева 532 С.

Максимальный дебаланс ротора, при этом - 23770 кг.

В соответствии с геометрией колесообразного ротора, центр тяжести жидкости, создающей дебаланс ротора, при указанных параметрах располагается на расстоянии 4,02 м по горизонтали от центра ротора.

Крутящий момент на оси ротора определяемый через произведение силы на плечо (расстояние от оси вращения до вертикали действия силы тяжести): 23770 кг*4,0 2 м = 95555 кг*м.

Развиваемую мощность можно определить через произведение силы, на скорость перемещения.

Скорость вращения ротора предопределяется скоростью перемещения жидкости по кольцевому пространству внутри него, под действием разности давлений по разные стороны гидрозатвора.

Скорость напорного перемещения жидкости можно принять на основе значений скоростей, принимаемых при расчетах промышленных напорных трубопроводов (Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов/Под ред. Чл.-корр. АН СССР П.Г. Романкова, Л.:, Химия, - 1987, стр. 17), в пределах 0,5-2,5 м/с.

При скорости течения жидкости по кольцевому пространству внутри ротора равной 0,5 м/с, линейная скорость вращения ротора, соответственно, будет 0,5 м/с.

При такой скорости вращения ротора, развиваемая мощность оценивается величиной: 23770 кг * 0,5 м/с = 11885 кг *м/с. Или, в системе СИ: 116,5 кВт,

Термический коэффициент полезного действия цикла преобразования тепловой энергии, вычисляемый по известной формуле (Кириллин В.А., Сычев В.В., Шейндлин А.Е. Техническая термодинамика. Москва «Энергоатомиздат» 1983, стр. 54), через соотношение температур рабочего тела (разность температур горячего и холодного рабочего тела, в градусах Кельвина, деленная на температуру горячего рабочего тела, в градусах Кельвина):

КПД=(805- 373)/805=0, 53 или 53%

Передачу механической энергии вращения ротора рабочему органу потребителя энергии можно осуществить размещением ротора на опорно-приводных катках, с подсоединением приводного катка к валу потребителя энергии.

Пример 3.

Техническое устройство. Конструкция, проектные параметры.

Ротор колесообразной формы, внешним диаметром 1,5 м, с 6-тью камерами внутренним диаметром 0,05 м, сообщающимися между собой через запорные впускные/выпускные устройства (клапаны).

Запорные впускные/выпускные устройства между камерами - обратные клапаны известной конструкции (нормально-закрытые), приводятся в соответствующее положение перепадом давления на клапане естественно возникающем в процессе нагрева/охлаждения рабочего тела; перепад, требуемый для привода (открытия) клапана, - 50 мм.в.ст.

Внутренний объем одной камеры 0,00148 м3 = 1,48 л. Общий объем (вместимость) образованного камерами внутреннего кольцевого пространства 0,0088 м3 = 8,8 л. Внутреннее кольцевое пространство заполнено жидким рабочим телом - водой на 40% от общей вместимости. Остаточный объем свободного от жидкости кольцевого пространства (60% от вместимости) 0,0053 м3 = 5,3 л. Объем воды (рабочего тела в жидкой фазе), образующей гидрозатвор в нижней части кольцевого пространства 0,0035 м3 = 3,5 л, масса (учитывая плотность воды 1000 кг/м3) - 3,5 кг. В том числе: объем жидкости, требуемый для полного перекрытия сечения кольцевого пространства в низу кольцевого пространства 1,1 л, масса - 1,1 кг; объем жидкости в гидрозатворе выше уровня, при котором жидкость полностью перекрыла сечение кольцевого пространства 2,4 л, масса - 2,4 кг.

Максимальный дебаланс ротора, достижимый при условии полного сосредоточения этого количества жидкости (2,4 л, масса - 2,4 кг) с одной стороны гидрозатвора, выше уровня, при котором жидкость полного перекрытия жидкостью сечения кольцевого пространства внизу, - 2,4 кг.

Максимальный перепад высот уровней жидкости в гидрозатворе, при этом (в соответствии с геометрией кольцевого пространства) - 0,98 м (980 мм).

Проектный перепад давлений между камерами зоны нагрева и охлаждения, требуемый для работы технического устройства, складывается из данного перепада уровней, обеспечивающего дебаланс ротора, и перепада, требуемого для привода (открытия) пяти клапанов (четырех в жидкости и одного над жидкостью в камере зоны охлаждения). С учетом требуемого перепада давления на каждом клапане 50 мм.в.ст, проектный перепад давлений между камерами зоны нагрева и охлаждения, исчисляется величиной: 980 мм+50 мм*5 = 1230 мм в.ст. Или в системе СИ 12,05 кПа.

Внутри кольцевого пространства до помещения в него воды, находился воздух. После помещения в кольцевое пространство воды и образования внизу гидрозатвора, над гидрозатвором самообразована паровоздушная среда.

Проектное рабочее давление паровоздушной среды в камере зоны охлаждения - 101,3 кПа (принято равным атмосферному).

Проектное давление насыщенного водяного пара в камере зоны нагрева (выше проектного давления в камере зоны охлаждения на величину проектного перепада давлений между камерами) 101,3+12,05 кПа=113,35 кПа.

Проектная температура рабочего тела в камере зоны нагрева, обеспечивающая это (113,35 кПа) давление насыщенного пара в камере зоны нагрева, согласно известным данным (Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов/Под ред. Чл.-корр. АН СССР П.Г. Романкова, Л.:, Химия, - 1987, стр. 548) 104 С, или, в градусах Кельвина, -384 К..

Проектная температура рабочего тела в камере зоны охлаждения, примыкающей к гидрозатвору (принята с учетом характеристик охладителя),+50 С, или, в градусах кельвина, 323 К.

Давление насыщенного водяного пара при этой температуре, согласно известным данным (Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов/Под ред. Чл.-корр. АН СССР П.Г. Романкова, Л.:, Химия, -1987, стр. 549), 12,3 кПа.

При проектном давлении в камере зоны охлаждения 101,3 кПа, и давлении рабочего тела - насыщенных водяных паров в ней 12,3 кПа., проектное парциальное давление воздуха в камере зоны охлаждения: 101, 3 кПа - 12,3 кПа = 89кПа.

Проектная объемная доля воздуха в камере, примыкающей к гидрозатвору в зоне охлаждения (численно равна отношению парциального давления воздуха к общему давлению в камере): 89кПа /101,3 кПа = 0,878.

Проектное количество (масса) воздуха в камере, примыкающей к гидрозатвору в зоне охлаждения (вычисляется через плотность воздуха в рабочих условиях в камере, - 1,09 кг/м3, объем камеры, - 0,00148 м3, и объемную долю воздуха в камере, - 0,878) 0,0014 кг = 1,4 г.

Эта величина одновременно является тем проектным количеством воздуха, которое требуется оставить в кольцевом пространстве ротора. И которое, в рабочих условиях, будучи сосредоточенным в камере, примыкающей к гидрозатвору в зоне охлаждения, будет, в совокупности с давлением насыщенного пара рабочего тела, создавать в этой камере проектное рабочее давление 101,3 кПа.

Подготовка технического устройства к работе.

Перед началом работы (после помещения рабочего тела в виде воды в кольцевое пространство), из объема свободного от жидкости кольцевого пространства (0,0053 м3 = 5,3 л), находящегося изначально под давлением, равным атмосферному - 101, 3 кПа, удаляется, путем подсоединения к внешней вакуумной линии (вакууммированием) находящийся там воздух. Откачка воздуха вакуумом осуществляется до величины остаточного давления в свободном от жидкости кольцевом пространстве 20,6 кПа.

Именно при таком остаточном давлении остаточное количество воздуха в кольцевом пространстве будет исчисляться величиной 0,0014 кг = 1,4 г (вычисляется через плотность воздуха в условиях вакууммированного пространства - 0,264 кг/м3 и объем пространства - 0,0053 м3) которая соответствует требуемому проектному остаточному количеству воздуха в кольцевом пространстве.

Работа технического устройства. Технические показатели

В связи с тем, что техническое устройство оснащено запорными впускными/выпускными устройствами в виде обратных клапанов известной конструкции, которые в нормальном положении закрыты и приводятся в открытое положение перепадом давления на клапанах естественно возникающем в процессе нагрева/охлаждения рабочего тела, специальной подготовки - привода клапанов в рабочее положение, не требуется.

Включаются в работу нагреватели в зоне нагрева и охладители в зоне охлаждения.

При нагревании, в камере 2, расположенной в зоне нагрева, при закрытом обратном клапане над гидрозатвором, рабочее тело испаряется из жидкости, давление парогазовой фазы в объеме между уровнем жидкости в гидрозатворе и закрытым клапаном 3 над гидрозатвором увеличивается (от начального, установленного вакууммированием). При возрастании давления до уровня открытия обратных клапанов, клапаны 3 в жидкости открываются и происходит выдавливание гидрозатворной жидкости вниз камеры, и далее в камеру зоны охлаждения.

Давление в камере зоны охлаждения, изначально низкое, установленное вакууммированием, возрастает за счет сжатия паровоздушной среды гидрозатворной жидкостью (жидкой фазой), выдавливаемой из камеры зоны нагрева.

Перемещение массы жидкости 4 внутри ротора приводит к возникновению весового дебаланса ротора 1, и он, - ротор 1, начинает вращаться.

Непрерывность процесса вращения обеспечивается

открытием/закрытием соответствующих клапанов между камерами, с поддержанием указанного выше состояния: клапан 3 между камерами над гидрозатвором в зоне нагрева закрыт, клапаны 3, расположенные в жидкости и над жидкостью в камере зоны охлаждения - открыты.

При полном перемещении всего остаточного воздуха в камеру зоны охлаждения процесс стабилизируется на проектных параметрах: давление в камере зоны охлаждения 101,3 кПа, давление в камере зоны нагрева при максимальной нагрузке (при максимальном перепаде высот уровней жидкости в гидрозатворе = 0,98 м = 980 мм, и суммы перепадов давлений на обратных клапанах 250 мм в. ст.), проектное, - 113,35 кПа; температура рабочего тела в зоне охлаждения 50 С, в зоне нагрева 104 С.

Максимальный дебаланс ротора, при этом - 2,4 кг.

В соответствии с геометрией колесообразного ротора, центр тяжести жидкости, создающей дебаланс ротора, при указанных параметрах располагается на расстоянии 0,6 м по горизонтали от центра ротора.

Крутящий момент на оси ротора определяемый через произведение силы на плечо (расстояние от оси вращения до вертикали действия силы тяжести): 2,4 кг* 0,6 м = 1,44 кг*м.

Развиваемую мощность можно определить через произведение силы, на скорость ее перемещения.

Скорость вращения ротора предопределяется скоростью перемещения жидкости по кольцевому пространству внутри него, под действием разности давлений по разные стороны гидрозатвора.

В свою очередь, разность давлений обеспечивается поддержанием указанных ранее температур рабочего тела: в зоне охлаждения 50 С, в зоне нагрева 104 С.

При этом, наибольшую сложность вызывает обеспечение требуемой температуры рабочего тела в холодной зоне, т.к. эта температура обеспечивается путем охлаждения ранее нагретого рабочего тела холодным теплоносителем, в качестве которого, для рассматриваемой в данном примере конструкции технического устройства, принято использовать атмосферный воздух.

В нашем примере принято, что охлаждение рабочего тела осуществляется путем естественной конвекции атмосферного воздуха при его свободном движении вдоль поверхности теплообмена в зоне охлаждения.

При следующих заданных условиях:

- температура атмосферного воздуха 15С;

- температура стенки камеры в зоне охлаждения 45 С (близка к температуре рабочего тела внутри камеры);

Поверхность теплообмена в зоне охлаждения (минимум 2-х камер) увеличена против геометрической поверхности этих 2-х камер, за счет применения небольшого оребрения, и составляет F=0, 534 м2.

Коэффициент теплоотдачи для условий свободного движения воздуха можно принять на основании известных данных (Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов/Под ред. Чл.-корр. АН СССР П.Г. Романкова, Л.:, Химия, - 1987, стр. 171), в пределах 3-9 Вт/(м2*град).

При значении коэффициента теплоотдачи а=5 Вт/(м2*град), при разности температур между стенкой и охлаждающим воздухом dT=45 С -15 С=30 С, и при величине теплообменной поверхности F=0, 534 м2, количество отводимой в холодной зоне теплоты исчисляется величиной (произведение коэффициента теплоотдачи, разности температур и теплообменной поверхности): Qхз=a*dT*F=5 Вт/(м2*град) *30 С * 0, 534 м2 =80,1 Дж/сек = 80,1 Вт.

Отводимое тепло приводит к конденсации водяного пара в камерах зоны охлаждения.

Теплота конденсации/парообразования воды, при рабочей температуре 50С, согласно известным данным (Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов/Под ред. Чл.-корр. АН СССР П.Г. Романкова, Л.:, Химия, - 1987, стр. 548) исчисляется величиной 2380 кДж/кг

Делением значения отводимой теплоты, на значение теплоты конденсации/парообразования, находится скорость конденсации воды в зоне охлаждения:

80,1 Дж/сек: 2380 000 Дж/кг = 0,0336 * 10-3 кг/сек = 0,0336 г/с

В камере, выходящей из зоны нагрева в зону охлаждения, при температуре 104 С и давлении 113,35 кПа, содержится 0,97 г водяного пара (находится произведением плотности пара, при рабочих условиях в камере, -0,66 кг/м3 и объема камеры, - 0,00148 м3).

Делением скорости конденсации рабочего тела (воды) в зоне охлаждения 0,0336 г/с на количество парообразного рабочего тела, образующегося в камере зоны нагрева 0,97 г вычисляется количество камер, выходящих в единицу времени из зоны нагрева в зону охлаждения: 0,0336 г/с.: 0,97 г/камера = 0,034 камер в секунду.

При количестве камер в техническом устройстве 6 один полный оборот ротора совершается за время 6: 0,034 = 176 сек.

При общей длине камер (длине периметра ротора) 4,55 м, линейная скорость вращения ротора исчисляется величиной: 4,55 м: 176 сек = 0,025 м/с

При такой скорости вращения ротора, развиваемая мощность оценивается величиной (произведение силы дебаланса, на скорость перемещения): 2,4 кг * 0,025 м/с = 0,06 кг*м/с. Или, в системе СИ: 0,59 Вт.

Термический коэффициент полезного действия цикла преобразования тепловой энергии, вычисляемый по известной формуле (Кириллин В.А., Сычев В.В., Шейндлин А.Е. Техническая термодинамика. Москва «Энергоатомиздат» 1983, стр. 54), через соотношение температур рабочего тела (разность температур горячего и холодного рабочего тела, в градусах Кельвина, деленная на температуру горячего рабочего тела, в градусах Кельвина):

КПД=(377-323)/377=0,14 или 14%

Передачу механической энергии вращения ротора рабочему органу потребителя энергии можно осуществить размещением ротора на валу, по центру вращения ротора, с подсоединением этого вала к валу потребителя энергии.

Испытания макета технического устройства (пример 4).

Техническое устройство макета. Конструкция, проектные параметры.

Макет собран на базе велосипедного колеса диаметром, 0,64 м. Для изготовления камер использованы гибкие металлические подводки для воды (сильфоны) Ду=32 мм. В качестве запорных впускных/выпускных устройствами между камерами применены пружинные обратные клапаны для воды.

Конструкция макета: ротор колесообразной формы, внешним диаметром 0,7 м, с 6-тью камерами внутренним диаметром 0,032 м, сообщающимися между собой через запорные впускные/выпускные устройства (клапаны).

Запорные впускные/выпускные устройства между камерами -обратные клапаны известной конструкции (нормально-закрытые), приводятся в открытое положение перепадом давления на клапане естественно возникающем в процессе нагрева/охлаждения рабочего тела; перепад, требуемый для привода (открытия) клапана, - 50 мм.в.ст.

Внутренний объем одной камеры 0,000245 м3 = 0,245 л. Общий объем (вместимость) образованного камерами внутреннего кольцевого пространства 0,00147 м3 = 1,47 л. Внутреннее кольцевое пространство заполнено жидким рабочим телом - водой на 30% от общей вместимости. Остаточный объем свободного от жидкости кольцевого пространства (70% от вместимости) 0,00102 м3 = 1,02 л. Объем воды (рабочего тела в жидкой фазе), образующей гидрозатвор в нижней части кольцевого пространства 0,00045 м3 = 0,45 л, масса (учитывая плотность воды 1000 кг/м3) - 0,45 кг.

Проектный максимальный дебаланс ротора 270 г.

Проектный максимальный перепад высот уровней жидкости в гидрозатворе, при этом (в соответствии с геометрией кольцевого пространства) - 0,3 м = 300 мм.

Проектный перепад давлений между камерами зоны нагрева и охлаждения, при таком перепаде высот, и, с учетом требуемого перепада давления на каждом клапане 50 мм.в.ст, исчисляется величиной: 500 мм. Или в системе СИ 4,9 кПа.

Внутри кольцевого пространства до помещения в него воды, находился воздух. Проектное рабочее давление паровоздушной среды в камере зоны охлаждения - 101,3 кПа (принято равным атмосферному).

Проектное давление насыщенного водяного пара в камере зоны нагрева (выше проектного давления в камере зоны охлаждения на величину проектного перепада давлений между камерами) 101,3+4,9 кПа = 106,2 кПа.

Проектная температура рабочего тела в камере зоны нагрева, обеспечивающая это (106,2 кПа) давление насыщенного пара в камере зоны нагрева, согласно известным данным (Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов/Под ред. Чл.-корр. АН СССР П.Г. Романкова, Л.:, Химия, - 1987, стр. 548) 101 С, или, в градусах Кельвина, -374 К..

Проектная температура рабочего тела в камере зоны охлаждения, примыкающей к гидрозатвору (принята с учетом характеристик охладителя - окружающего воздуха), +50 С, или, в градусах кельвина, 323 К.

Давление насыщенного водяного пара при этой температуре, согласно известным данным (Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов/Под ред. Чл.-корр. АН СССР П.Г. Романкова, Л.:, Химия, -1987, стр. 549), 12,3 кПа.

При проектном давлении в камере зоны охлаждения 101,3 кПа, и давлении рабочего тела - насыщенных водяных паров в ней 12,3 кПа, проектное парциальное давление воздуха в камере зоны охлаждения: 101,3 кПа - 12,3 кПа = 89кПа.

Проектная объемная доля воздуха в камере, примыкающей к гидрозатвору в зоне охлаждения (численно равна отношению парциального давления воздуха к общему давлению в камере): 89кПа /101,3 кПа = 0,878.

Проектное количество (масса) воздуха в камере, примыкающей к гидрозатвору в зоне охлаждения (вычисляется через плотность воздуха в рабочих условиях в камере, - 1,09 кг/м3, объем камеры, - 0,000245 м3, и объемную долю воздуха в камере, - 0,878) 0,00023 кг = 0,23 г.

Эта величина одновременно является тем проектным количеством воздуха, которое требуется оставить в кольцевом пространстве ротора. И которое, в рабочих условиях, будучи сосредоточенным в камере, примыкающей к гидрозатвору в зоне охлаждения, будет, в совокупности с давлением насыщенного пара рабочего тела, создавать в этой камере проектное рабочее давление 101,3 кПа.

Перед началом работы (после помещения рабочего тела в виде воды в кольцевое пространство), из свободного от жидкости объема кольцевого пространства 0,00102 м3 = 1,02 л. находящегося изначально под давлением, равным атмосферному - 101, 3 кПа, необходимо удалить находящийся там воздух. Откачка воздуха должна осуществляется до величины остаточного давления в свободном от жидкости кольцевом пространстве 17,5 кПа

Именно при таком остаточном давлении, остаточное количество воздуха в кольцевом пространстве будет исчисляться величиной 0,00023 кг = 0,23 г. (вычисляется через плотность воздуха в условиях вакууммированного пространства - 0,225 кг/м3 и объем пространства - 0,00102 м3) которая соответствует требуемому проектному остаточному количеству воздуха в кольцевом пространстве.

Подготовка технического устройства к работе.

Удаление воздуха из свободного от жидкости кольцевого пространства осуществлялась путем продувки кольцевого пространства паром. Который вырабатывался внутри кольцевого пространства, за счет огневого нагрева нижнего участка ротора заполненного водой, вблизи гидрозатворного уровня.

Для нагрева использовалось пламя бытовой газовой конфорки. Нагрев осуществлялся со стороны зоны охлаждения при разгерметизации кольцевого пространства ротора (для выпуска воздуха) над гидрозатвором в зоне нагрева. Воздух, вытесняемый из кольцевого пространства (частично, с водяным паром) выходил через место разгерметизации в окружающее пространство. Огневой нагрев велся до полного прогрева всей верхней части ротора, и был прекращен по достижения температуры стенки камеры у места разгерметизации 80°С.

Остаточное давление в кольцевом пространстве и остаточное количество воздуха не измерялось.

Работа технического устройства. Технические показатели

В связи с тем, что техническое устройство оснащено запорными впускными/выпускными устройствами в виде обратных клапанов известной конструкции, которые в нормальном положении закрыты и приводятся в открытое положение перепадом давления на клапанах естественно возникающем в процессе нагрева/охлаждения рабочего тела, специальной подготовки - привода клапанов в рабочее положение, не требуется.

В качестве нагревателя при испытании макета использовалось пламя бытовой газовой конфорки.

В качестве охладителя использовался окружающий воздух. Охлаждение осуществлялось в двух вариантах:

- без искусственного обдува (за счет естественного движения воздуха);

- при обдуве зоны охлаждения бытовым вентилятором.

Испытания макета проводились в помещении при температуре внутри 25С.

В процессе испытаний макета температура рабочего тела в камерах зоны нагрева и в камерах зоны охлаждения не измерялась.

Результаты испытаний:

Через 45 секунд после включения газовой конфорки (начала подвода тепла в зоне нагрева), ротор начал медленно вращаться.

При работе в условиях без искусственного обдува зоны охлаждения (при охлаждении за счет естественной конвекции воздуха) ротор совершил 2 полных оборота за 32 минуты. Линейная скорость вращения ротора (длина периметра, деленная на время одного полного оборота) 0,0022 м/с.

При работе в условиях обдува зоны охлаждения бытовым вентилятором ротор совершил 2 полных оборота за 23 минуты. Линейная скорость вращения ротора (длина периметра, деленная на время одного полного оборота) 0,003 м/с.

Притом, что в проведенных испытаниях макета была зафиксированы очень малые значения скорости вращения ротора, испытания однозначно подтвердили возможность осуществления заявляемого изобретения. В том числе, подтвердили возможность применения в качестве запорных впускных/выпускных устройств между камерами обратных клапанов с приводом от перепада давления на клапанах естественно возникающем в процессе нагрева/охлаждения рабочего тела.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕОБРАЗОВАНИЯ ПОТЕНЦИАЛЬНОЙ ЭНЕРГИИ ГАЗООБРАЗНОГО РАБОЧЕГО ТЕЛА В МЕХАНИЧЕСКУЮ ЭНЕРГИЮ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2798637C1 |

| Способ преобразования тепловой энергии в механическую и устройство для его осуществления | 1981 |

|

SU1100422A1 |

| Устройство для преобразования тепловой энергии в механическую | 1985 |

|

SU1302013A1 |

| Энергетическая установка с машинным преобразованием энергии | 2020 |

|

RU2757147C1 |

| МОДУЛЬ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ | 2011 |

|

RU2477812C1 |

| Космическая энергетическая установка с машинным преобразованием энергии | 2020 |

|

RU2757148C1 |

| УСТАНОВКА ДЛЯ ОПРЕСНЕНИЯ СОЛЕНОЙ ВОДЫ И СПОСОБ ОПРЕСНЕНИЯ СОЛЕНОЙ ВОДЫ С ИСПОЛЬЗОВАНИЕМ УСТАНОВКИ | 2005 |

|

RU2280011C1 |

| СПОСОБ ПОДАЧИ ТВЕРДОГО СЫРЬЯ В ХИМИЧЕСКИЙ РЕАКТОР И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2309007C2 |

| Способ преобразования тепловой энергии Солнца и механической энергии движения воздуха в электрическую энергию | 2015 |

|

RU2612676C1 |

| Газопаровая энергетическая установка | 2021 |

|

RU2837755C2 |

Группа изобретений относится к теплоэнергетике и машиностроению, а именно к способам и устройствам для преобразования тепловой энергии в механическую энергию. Способ заключается в том, что попеременно нагревают и охлаждают камеры 2, которые заполнены термочувствительным рабочим телом 4, стенки 5 которых выполнены теплопроводными и имеют, полностью или частично, форму теплообменной поверхности, перераспределяют массу жидкости в роторе 1, создают весовой дебаланс ротора 1, что вызывает попеременное перемещение камер 2 в зоны их нагрева и охлаждения. Попеременно нагревают и охлаждают камеры 2, которые расположены по окружности колесообразного ротора 1 и сообщены между собой через впускные/выпускные клапаны 5 или иные запорные впускные/выпускные устройства с образованием в совокупности внутреннего кольцевого пространства внутри ротора 1. Группа изобретений направлена на повышение эффективности преобразования тепловой энергии. 2 н. и 8 з.п. ф-лы, 1 ил.

1. Способ преобразования тепловой энергии в механическую энергию вращательного движения путем нагрева и последующего охлаждения рабочего тела, заключающийся в том, что попеременно нагревают и охлаждают камеры, которые заполнены термочувствительным рабочим телом, стенки которых выполнены теплопроводными и имеют, полностью или частично, форму теплообменной поверхности, перераспределяют массу жидкости в роторе, создают весовой дебаланс ротора, что вызывает попеременное перемещение камер в зоны их нагрева и охлаждения, отличающийся тем, что попеременно нагревают и охлаждают камеры, которые расположены по окружности колесообразного ротора и сообщены между собой через впускные/выпускные клапаны или иные запорные впускные/выпускные устройства с образованием в совокупности внутреннего кольцевого пространства внутри ротора.

2. Способ по п. 1, отличающийся тем, что термочувствительное рабочее тело помещают в образуемое камерами кольцевое пространство в виде жидкости, в количестве меньше вместимости кольцевого пространства, чем обеспечивается формирование в нижней части кольцевого пространства U-образного гидравлического затвора, а в верхней части над гидрозатвором - парогазовой среды, подвод тепловой энергии и отвод тепловой энергии осуществляют в зоне расположения камер, примыкающих к противоположным сторонам гидравлического затвора, при этом зона нагрева с одной стороны гидравлического затвора, зона охлаждения с другой стороны гидравлического затвора и сверху колесообразного ротора до зоны нагрева.

3. Способ по п. 2, отличающийся тем, что перераспределяемой жидкостью, создающей весовой дебаланс, является рабочее тело в жидкой фазе, перераспределение массы жидкости с созданием весового дебаланса происходит без изменения объема камер и осуществляется в виде перетекания жидкости по кольцевому пространству под действием разности давлений парогазовой среды по разные стороны U-образного гидравлического затвора.