Изобретение относится к газодобывающей отрасли и может использоваться при совместной разработке многопластовых газовых и газоконденсатных месторождений с различными термобарическими параметрами с использованием автоматизированной системы управления и программного комплекса, в том числе при контроле и управлении разработкой, добычей углеводородов газовых и газоконденсатных месторождений.

Известен Способ оптимизации технологического режима работы газовых и газоконденсатных скважин, включающий считывание данных с серверов автоматизированной системы управления технологическими процессами датчиками телеметрии и телемеханики, загрузку и хранение их в базе данных, конструкции скважин и результатов исследований скважин, конструкции газосборной сети, моделирование пластового давления в зонах расположения скважин с использованием гидродинамической модели месторождения или аппроксимационных моделей кустов скважин, которое осуществляют по данным отборов газа по данным телеметрии, загрузку получаемых результатов в базу данных, которые используют для проведения адаптации модели системы внутрипромыслового сбора газа по фактическим данным эксплуатации, на основе которой оптимизируют параметры работы скважин и шлейфов, обеспечивая выполнение заданных целевых условий и соблюдение технологических ограничений, и, учитывая их, проводят установку указанных параметров, при этом автоматизированную систему управления технологическими процессами интегрируют с программным комплексом, включающим модели пластовой системы, системы внутрипромыслового сбора газа и численный алгоритм расчета технологического режима работы скважин, с помощью которого автоматизированная система управления технологическими процессами периодически проводит проверку совпадения фактических измеряемых параметров функционирования промысла с их расчетными значениями, и в случае выявления расхождения при сравнении контролируемых параметров с их расчетными значениями автоматизированная система управления технологическими процессами осуществляет регулирующие воздействия на промысел с одновременным запуском интегрированного программного комплекса, и, используя его, автоматизированная система управления технологическими процессами приводит промысел в заданное состояние [RU №2607326 C1, Е21В 44/00, Е21В 47/00, опубл. 10.01.2017].

Известна Система оптимизации технологического режима работы газовых и газоконденсатных скважин, содержащая автоматизированную систему управления технологическими процессами, датчики, систему внутрипромыслового сбора, средства телемеханики, при этом автоматизированная система управления технологическими процессами с программным комплексом, включающим модели пластовой системы, системы внутрипромыслового сбора газа и численный алгоритм расчета технологического режима работы скважин, обеспечивающий определение оптимального распределения отборов по фонду скважин [RU №2607326 С1, Е21В 44/00, Е21В 47/00, опубл. 10.01.2017].

Недостатком известных технических решений является отсутствие автоматического управления технологической цепочкой: «продуктивные пласты - скважины - газосборная сеть - пункт переключающей арматуры» за счет комплексного интегрированного моделирования всех звеньев технологического процесса и возможности прогнозного расчета режимов при различных входных параметрах и алгоритмах управления с применением технологий искусственного интеллекта.

Как следствие, указанные недостатки приводят к существенной погрешности при управлении технологическими процессами, планировании и регулировании режимов работы скважин, устьевого оборудования и газосборной сети, а также к нерациональному использованию энергии пласта, например, туронского пласта, с более высоким потенциалом, не оптимальному расходу реагентов и увеличению финансовых издержек при разработке многопластового месторождения по единой газосборной сети.

Известен Способ добычи углеводородов из множества коллекторов, содержащих углеводороды, включающий: добычу углеводородов, включающих в себя, по меньшей мере, нефть и/или природный газ, по меньшей мере, из одного обычного коллектора углеводородов, транспортировку на пункт сбора и переработку [RU №2502862 С2, Е21В 43/16, опубл. 27.12.2013].

Недостатком известного способа является необходимость строительства дополнительной поверхностной инфраструктуры обустройства.

Известен Способ интеллектуализации газовых и газоконденсатных промыслов, включающий создание и оснащение информационно-управляющей системы оборудованием, обеспечивающим дистанционный контроль за заданными параметрами процессов добычи газа и/или газоконденсата и его подготовки к транспорту и дистанционное управление режимами работы скважин заданного месторождения, магистральной сети и технологического оборудования, моделируя в режиме реального времени процесс добычи газа и/или газоконденсата и его транспорт по магистральной сети, выполнение многовариантных расчетов работы промысла, управление расчетами в режиме реального времени, осуществляя выбор режима работы, формирование и передачу управляющих команд на запорно-регулирующие устройства для изменения режима работы, цифровой двойник геолого-технологической модели с программно -аппаратным комплексом, входящий в состав информационно-управляющей системы, осуществление измерения заданных параметров посредством измерительных устройств, расположенных с возможностью их измерения и передачи, осуществление передачи данных измерений в режиме реального времени с возможностью их визуального контроля персоналом и с возможностью многовариантных прогнозных расчетов в цифровом двойнике, осуществление в цифровом двойнике в режиме реального времени многовариантных расчетов с возможностью выбора заданного режима работы скважин заданного месторождения, газосборной сети и технологического оборудования с учетом технологических ограничений работы [RU 2743685 C1, F17D 3/00 (2006.01), опубл. 24.02.2021, прототип].

Недостатками известного способа являются:

известный способ предусматривает интеллектуализацию однопластового месторождения;

- отсутствие инструментов предотвращения гидратообразования, контроля депрессии пластов и мониторинга пескопроявления, что не позволяет предотвращать выбытие скважин по причине обводнения, перераспределять добычу газа на скважинах для защиты их от обводнения и предотвращать абразивный износ и коррозию элементов оборудования и газосборной сети.

Известна Система интеллектуализации газовых и газоконденсатных промыслов, содержащая внутрипромысловый трубопровод, соединяющий скважины заданного месторождения с технологическим оборудованием в виде установки или установок к комплексной подготовки газа с возможностью транспортирования газа и/или газоконденсата, запорно-регулирующие устройства, установленные на внутрипромысловом трубопроводе на выходе из скважин и на входе в технологическое оборудование с возможностью дистанционного регулирования добычей газа и/или газоконденсата из скважин посредством управляющего сигнала по проводной и/или беспроводной связи, измерительные устройства, установленные на выходе из скважин и на входе в технологическое оборудование с возможностью измерения контролируемых параметров газа и/или газоконденсата и передачи данных измерения посредством проводной и/или беспроводной связи, информационно-управляющую систему, оснащенную цифровым двойником геолого-технологической модели с программно - аппаратным комплексом [RU №2743685 C1, F17D 3/00 (2006.01), опубл. 24.02.2021, прототип].

Недостатками известной системы являются: неэффективность добычи газа из-за отсутствия возможности определения параметров газа каждого пласта в каждой скважине и управления добычей газа из каждого пласта многопластового месторождения, что не позволяет осуществлять мониторинг аномалий в виде отклонения значений параметров работы скважин и газосборной сети от заданных при помощи алгоритмов машинного обучения.

Проблемы совместной эксплуатации, разработки многопластовых газовых месторождений с различными термобарическими параметрами, например, туронских и сеноманских залежей, заключаются в том, что:

- разница пластовых давлений между залежами на момент запуска и начала совместной эксплуатации в единый газосборный коллектор составляет до 6,0 МПа;

- существенная разница допустимых депрессий эксплуатации сеноманской (0,8 МПа) и туронской (2,3 МПа) газовых залежей, обуславливающая необходимость индивидуального регулирования технологического режима работы скважин на каждом кусте;

- разница устьевых давлений по скважинам сеноманской и туронской газовых залежей (до 3,0 МПа);

- разница устьевых температур по скважинам сеноманской и туронской газовых залежей (до 6 градусов С) требует тщательного подбора количества ингибиторов гидратообразования, подаваемого в скважины и газосборную сеть;

- неоптимальное распределение добычи природного газа по регионам месторождения, ввиду площадной изменчивости фильтрационно-емкостных свойств.

Технической проблемой, на решение которой направлено заявленные технические решения, является разработка Способа управления добычей газа многопластового месторождения, позволяющего регулировать газовые потоки из скважин разных пластов многопластового месторождения с учетом геолого - технологических ограничений в единую газосборную сеть при совместной разработке, например, двух залежей с различными термобарическими параметрами, таких как туронская и сеноманская залежи, направление газовых потоков в общую газосборную сеть с заданными параметрами в режиме реального времени.

Техническим результатом, на достижение которого направлено предлагаемое техническое решение, заключается в повышении эффективности добычи газа из многопластового месторождения, пласты которого отличаются термобарическими показателями и составом газа, в режиме реального времени и эксплуатационной надежности Системы за счет, в том числе, определения, поддержания заданного режима добычи газа и управления режимом добычи газа из многопластового месторождения, и управления работой газосборного объекта, включающего в себя, по меньшей мере, два продуктивных пласта месторождения, газосборную сеть с запорно-регулирующим оборудованием, посредством информационно-управляющей системы.

Заявленные технические решения позволяют осуществлять управление добычей газа многопластового месторождения и транспортирование газа по единой газосборной сети в режиме реального времени, моделируя добычу газа с учетом данных заданных параметров в режиме реального времени, повышая эффективность добычи газа из многопластового месторождения, пласты которого отличаются термобарическими показателями и составом газа, управляя запорно-регулирующими устройствами во взаимодействии с информационно -управляющей системой и обеспечивая режим без аварийных ситуаций в скважине и/или в газосборной сети, с учетом возможных разрушений трубопроводов, самозадавливания скважин и скопления жидкости.

Указанный технический результат достигается тем, что Способ управления добычей газа многопластового месторождения включает создание и оснащение информационно-управляющей системы оборудованием, обеспечивающим дистанционный контроль за заданными параметрами процессов добычи газа и/или газоконденсата и его подготовки к транспорту и дистанционное управление режимами работы скважин заданного месторождения, газосборной сети и технологического оборудования, моделируя в режиме реального времени процесс добычи газа и/или газоконденсата и его транспорт по газосборной сети, выполнение многовариантных расчетов работы промысла, управление расчетами в режиме реального времени, осуществляя выбор режима работы, формирование и передачу управляющих команд на запорно-регулирующие устройства для изменения режима работы, цифровой двойник геолого-технологической модели с программно - аппаратным комплексом, входящий в состав информационно-управляющей системы, осуществление измерения заданных параметров посредством измерительных устройств, расположенных с возможностью их измерения и передачи, осуществление передачи данных измерений в режиме реального времени с возможностью их визуального контроля персоналом и с возможностью многовариантных прогнозных расчетов в цифровом двойнике, осуществление в цифровом двойнике в режиме реального времени многовариантных расчетов с возможностью выбора заданного режима работы скважин заданного месторождения, газосборной сети и технологического оборудования с учетом технологических ограничений работы, заданное месторождение представляет собой многопластовое месторождение, по меньшей мере, с двумя пластами, на котором размещены, по меньшей мере, две скважины и каждая на разных пластах, добычу газа и/или газоконденсата осуществляют из разных пластов многопластового месторождения одновременно или раздельно в зависимости от заданных параметров добычи и, по меньшей мере, из двух скважин разных пластов, информационно-управляющую систему с цифровым двойником снабжают автоматизированной системой управления технологическим процессом и информационно - управляющей системой диспетчерского управления, создают базу данных в цифровом двойнике с заданными значениями параметров в виде предельных значений уставок, контролируемых технологических параметров разных пластов многопластового месторождения, по меньшей мере, для двух скважин, газосборной сети и запорно-регулирующих устройств, измеряют заданные параметры каждого пласта многопластовой скважины, по меньшей мере, из двух скважин разных пластов, измерение осуществляют измерительными устройствами, расположенными с возможностью передачи данных измерений в цифровой двойник через автоматизированную систему управления технологическим процессом и информационно - управляющую систему диспетчерского управления, данные измерений по меньшей мере, из двух скважин разных пластов поступают в автоматизированную систему управления технологическим процессом, в которой осуществляют сравнение данных измеренных контролируемых параметров с предельными значениями уставок технологических параметров для каждого пласта многопластового месторождения и газосборной сети с возможностью выдачи сигнала тревоги при выходе контролируемого параметра за предельное значение его уставки, передают обработанные данные измерения в информационно - управляющую систему диспетчерского управления, в которой осуществляют отбор достоверной информации о данных измерения, используя алгоритмы фильтрации, достоверную информацию о данных измерения из информационно - управляющей системы диспетчерского управления передают в цифровой двойник, который в режиме реального времени осуществляет расчеты с использованием полученной достоверной информации о данных измерения посредством математической модели, которая определяет режим работы, по меньшей мере, двух скважин разных пластов с учетом заданных термобарических параметров работы скважин, состава газа заданного пласта многопластового месторождения и технологических ограничений для обеспечения заданного режима работы скважин с возможностью перераспределения дебита между, по меньшей мере, двух скважин разных пластов и без аварийного режима работы в скважине и/или в газосборной сети с учетом повышения добычи газа и/или газоконденсата при заданных параметрах, осуществляет мониторинг аномалий в виде отклонений значений контролируемых параметров работы каждой, по меньшей мере, из двух скважин разных пластов и газосборной сети от заданных значений параметров при помощи алгоритмов машинного обучения с выдачей сигнала тревоги, осуществляет управление добычей в режиме реального времени для поддержания режима добычи газа и/или газоконденсата с заданными параметрами посредством управления запорно-регулирующими устройствами, подбирая заданное количество открытия запорно -регулирующих устройств обвязки каждой, по меньшей мере, из двух скважин разных пластов, управление каждым запорно-регулирующим устройством осуществляют посредством подачи управляющего сигнала из цифрового двойника через автоматизированную систему управления технологическим процессом и информационно - управляющую систему диспетчерского управления, открывая или закрывая заданное запорно-регулирующее устройство или устройства и направляя добытый газ и/или газоконденсат в газосборную сеть, поддерживая заданные значения контролируемых параметров на входе, по меньшей мере, в одну технологическую установку с возможностью дальнейшей подготовки и транспорта газа и/или газоконденсата в газосборную сеть, осуществляет в режиме реального времени управление добычей газа и/или газоконденсата из разных пластов многопластового месторождения каждой, по меньшей мере, из двух скважин разных пластов и транспортированием его по газосборной сети, моделируя добычу газа и/или газоконденсата из каждой, по меньшей мере, двух скважин разных пластов и его транспорт по газосборной сети с учетом данных контролируемых параметров.

Система управления добычей газа многопластового месторождения, содержащая внутрипромысловый трубопровод, соединяющий скважины заданного месторождения с технологическим оборудованием в виде установки или установок комплексной подготовки газа с возможностью транспортирования газа и/или газоконденсата, запорно-регулирующие устройства, установленные на внутрипромысловом трубопроводе на выходе из скважин и на входе в технологическое оборудование с возможностью дистанционного регулирования добычей газа и/или газоконденсата из скважин посредством управляющего сигнала по проводной и/или беспроводной связи, измерительные устройства, установленные на выходе из скважин и на входе в технологическое оборудование с возможностью измерения контролируемых параметров газа и/или газоконденсата и передачи данных измерения посредством проводной и/или беспроводной связи, информационно-управляющую систему, оснащенную цифровым двойником геолого-технологической модели с программно - аппаратным комплексом, заданное месторождение представляет собой многопластовое месторождение, по меньшей мере, с двумя пластами, на которых размещены, по меньшей мере, две скважины и на разных пластах, информационно - управляющая система содержит автоматизированную систему управления технологическим процессом, информационно -управляющую систему диспетчерского управления и цифровой двойник, соединенные между собой посредством проводной и/или беспроводной связи с возможностью обратной связи между собой, управления добычей газа и/или газоконденсата из каждой, по меньшей мере, двух скважин разных пластов, и транспортирования его по внутрипромысловому трубопроводу, измерительные устройства представляют собой средства измерения давления, температуры и расхода газа и/или газоконденсата и установлены с возможностью измерения контролируемых параметров на выходе из каждой, по меньшей мере, двух скважин разных пластов, запорно-регулирующие устройства представляют собой краны или задвижки с дистанционным управлением и установлены в обвязке каждой, по меньшей мере, из двух скважин разных пластов с возможностью получения управляющего сигнала из цифрового двойника через автоматизированную систему управления технологическим процессом и информационно -управляющую систему диспетчерского управления на открытие заданных запорно-регулирующих устройств или устройства для обеспечения заданного режима добычи газа и/или газоконденсата из каждой, по меньшей мере, двух скважин разных пластов с заданными параметрами с последующим транспортом газа и/или газоконденсата во внутрипромысловый трубопровод.

Сущность заявляемого технического решения поясняется нижеследующими фигурами и описанием.

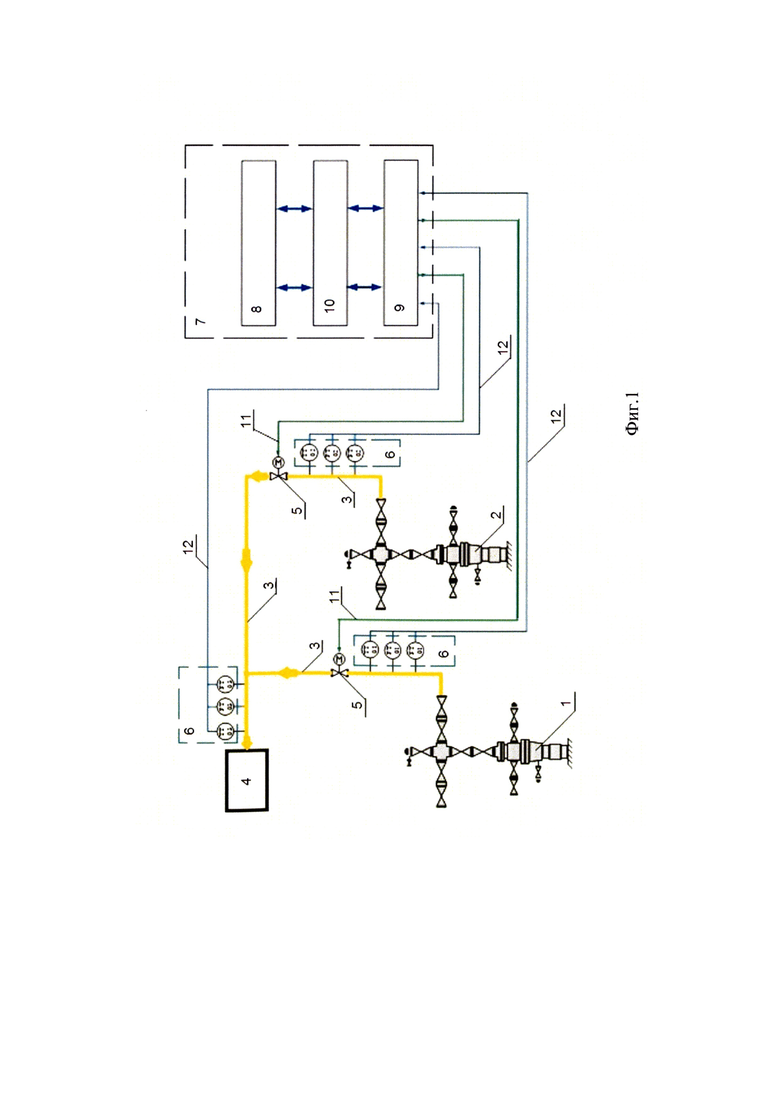

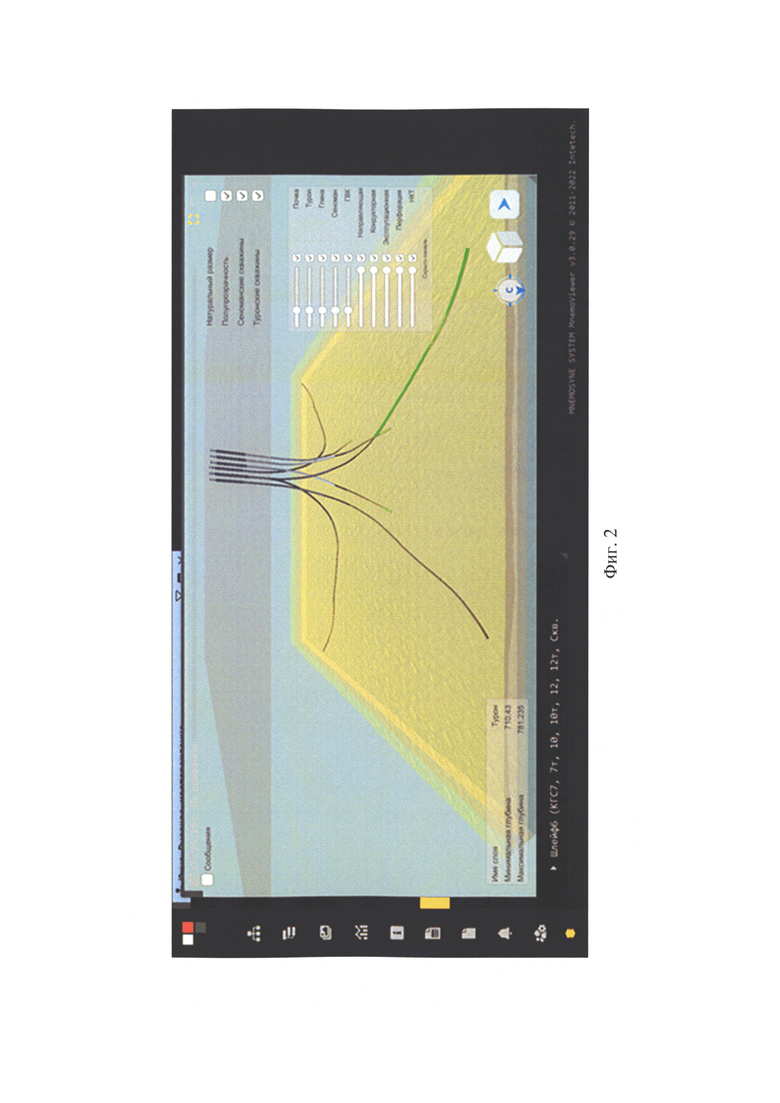

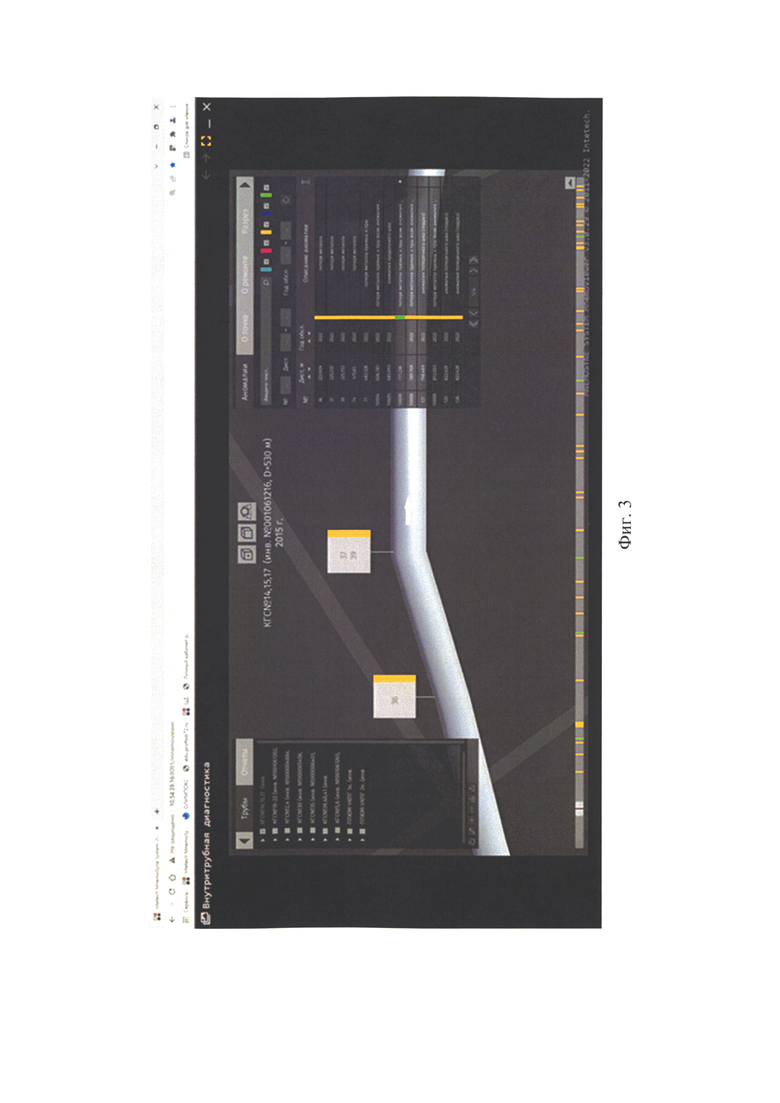

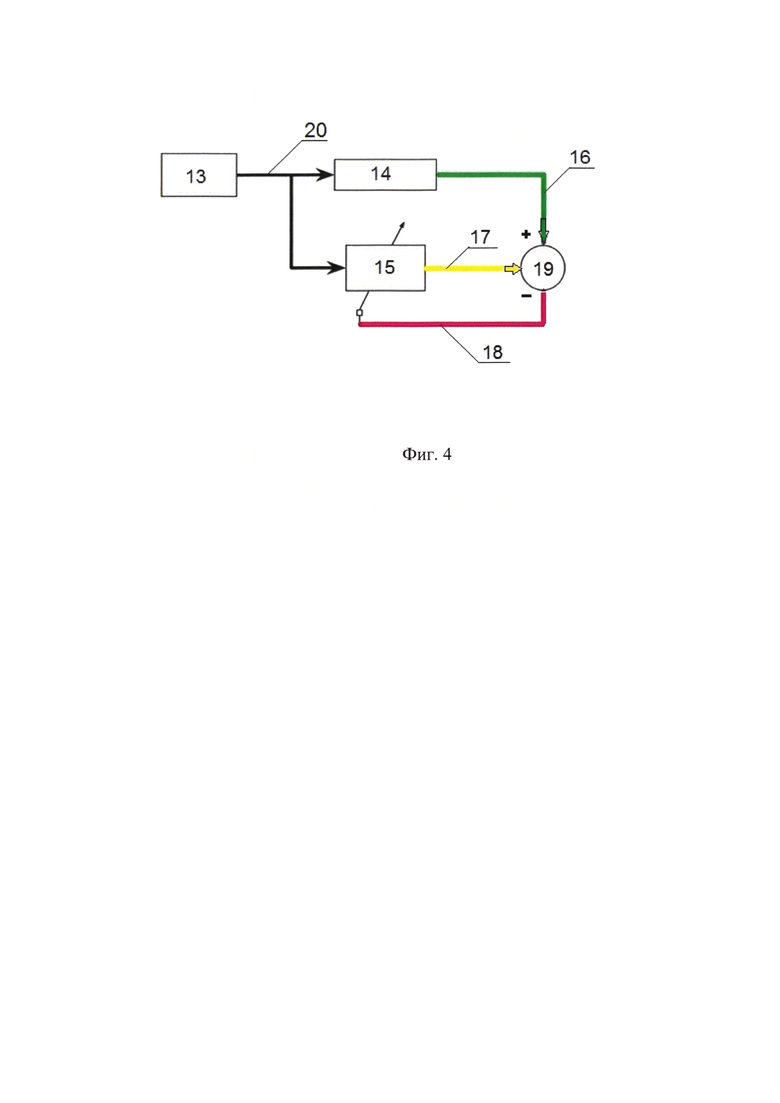

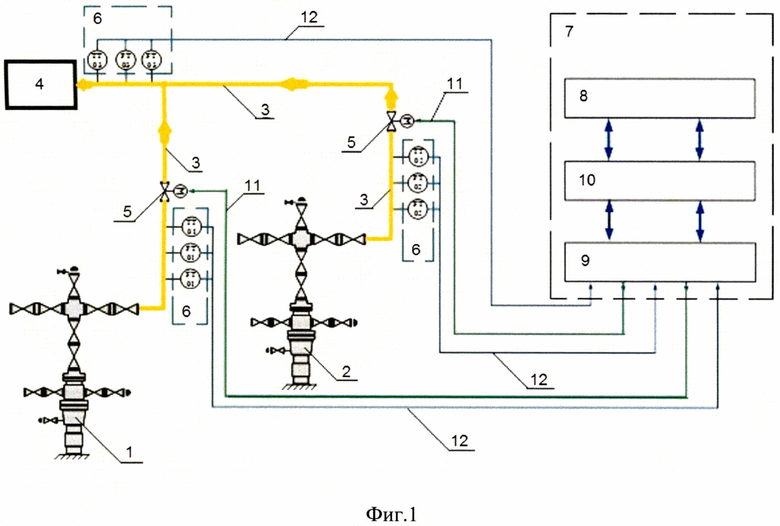

Пример, на фиг. 1 представлена схема Системы управления добычей газа многопластового месторождения для осуществления способа, пример, на фиг. 2 изображена 3D модель куста газовых скважин №18 с разными пластами в Цифровом двойнике геолого-технологической модели с программно - аппаратным комплексом для ЭВМ, пример, фиг. 3 изображена 3D модель внутрипромыслового трубопровода в Цифровом двойнике геолого-технологической модели с программно - аппаратным комплексом для ЭВМ, пример, фиг. 4 изображен пример взаимодействия нейронной сети с реальным процессом добычи газа.

На указанных фигурах приведены следующие обозначения:

1 - скважина первого пласта многопластового месторождения;

2 - скважина второго пласта многопластового месторождения;

3 - внутрипромысловый трубопровод;

4 - технологическое оборудование;

5 - запорно-регулирующие устройства;

6 - измерительные устройства;

7 - информационно-управляющая система (ИУС);

8 - цифровой двойник геолого-технологической модели с программно -аппаратным комплексом для ЭВМ (ЦД);

9 - автоматизированная система управления технологическим процессом (АСУ ТП);

10 - информационно - управляющая система диспетчерского управления (ИУС ДУ)

11 - проводная связь между запорно-регулирующими устройствами (5) и автоматизированной системой управления технологическим процессом (9);

12 - проводная связь между измерительными устройствами (6) и автоматизированной системой управления технологическим процессом (9); 13- реальный процесс добычи газа;

14 - пользователь;

15 - обучаемая система нейронной сети;

16 - сигнал желаемый отклик;

17 - сигнал фактический отклик;

18 - сигнал ошибки;

19 - сумматор;

20 - поступающие данные о реальном процессе с кустов скважин.

Для наилучшего понимания сущности заявляемого технического решения приводится перечень терминов и определений, используемых в настоящем описании.

Геолого-технологическая модель - это объемная имитация многопластового месторождения в виде многомерного объекта, позволяющая исследовать и прогнозировать процессы, протекающие при разработке углеводородных залежей, непрерывно уточняющаяся на основе новых данных на протяжении всего периода эксплуатации многопластового месторождения.

Цифровой двойник геолого-технологической модели с программно-аппаратным комплексом для ЭВМ учитывает геолого-технологическую модель многопластового месторождения: продуктивные пласты - скважины - газосборная сеть - пункт переключающей арматуры - это цифровая система, являющаяся программно-аппаратным комплексом, включающим в себя искусственный интеллект, средства моделирования, вычисления, планирования и прогнозирования, которая предназначена для поиска эффективного способа разработки многопластового месторождения, снабженная, в том числе, виртуальными цифровыми копиями реальных промышленных газовых объектов, технологических процессов разработки многопластовых газовых, газоконденсатных месторождений с применением методов управления добычей газа искусственным интеллектом, в совокупности с математической моделью, обеспечивающей расчет заданного режима добычи газа из скважин многопластового месторождения и транспортировки газа по единой газосборной сети, учитывая основные показатели заданного режима, прогнозируя режим добычи и транспортировки газа, в том числе и с учетом возможных аварийных ситуаций в скважине и/или газосборной сети, предотвращая их, с целью повышения технико-экономических показателей добычи и транспортировки газа и управления рисками негативного воздействия технологических процессов на продуктивный пласт и оборудование.

Заданное месторождение представляет собой многопластовое месторождение, по меньшей мере, с двумя пластами, на котором размещены, по меньшей мере, две скважины и на разных пластах.

Добычу газа и/или газоконденсата осуществляют из разных пластов многопластового месторождения одновременно или раздельно в зависимости от заданных параметров добычи газа и, по меньшей мере, из двух скважин, например, из одной скважины осуществляет добычу из одного пласта многопластового месторождения, а из второй скважины осуществляет добычу из другого второго пласта.

Система управления добычей газа многопластового месторождения управляет добычей газа из, по меньшей мере, двух скважин 1 и 2 разных пластов многопластового месторождения и содержит внутрипромысловый трубопровод 3, технологическое оборудование 4, запорно-регулирующие устройства 5, измерительные устройства 6 и информационно-управляющую систему 7.

Внутрипромысловый трубопровод 3 представляет собой газосборную сеть, которая соединяет каждую, по меньшей мере, из двух скважину 1 и 2 разных пластов многопластового месторождения с технологическим оборудованием 4 в виде установки или установок комплексной подготовки газа с возможностью транспортирования газа и/или газоконденсата по нему.

Запорно-регулирующие устройства 5 установлены на внутрипромысловом трубопроводе 3: на выходе из каждой, по меньшей мере, двух скважин 1 и 2 разных пластов многопластового месторождения и на входе в технологическое оборудование 4 с возможностью дистанционного регулирования добычей газа и/или газоконденсата из каждой, по меньшей мере, двух скважин 1 и 2 разных пластов многопластового месторождения посредством управляющего сигнала по проводной и/или беспроводной связи.

Запорно-регулирующие устройства 5 представляют собой краны или задвижки с дистанционным управлением и установлены в обвязке каждой, по меньшей мере, из двух скважины 1 и 2 разных пластов многопластового месторождения с возможностью получения управляющего сигнала из цифрового двойника геолого-технологической модели с программно -аппаратным комплексом для ЭВМ 8 через автоматизированную систему управления технологическим процессом 9 и через информационно -управляющую систему диспетчерского управления 10 на открытие заданного количества и заданных запорно-регулирующих устройств или устройства 5, обеспечивая заданный режим добычи газа и/или газоконденсата из каждой, по меньшей мере, двух скважин 1 и 2 из разных пластов многопластового месторождения с заданными параметрами с последующим транспортом газа и/или газоконденсата по внутрипромысловому трубопроводу 3.

Запорно-регулирующие устройства 5 установлены с возможностью дистанционного взаимодействия с автоматизированной системой управления технологическим процессом 9 посредством проводной 11 и/или беспроводной связи, при этом управление каждым запорно-регулирующим устройством осуществляют посредством управляющего сигнала, который формируется и передается из цифрового двойника геолого-технологической модели с программно - аппаратным комплексом для ЭВМ 8.

Измерительные устройства 6 установлены с возможностью измерения заданных контролируемых параметров газа и/или газоконденсата: при добыче газа и/или газоконденсата, подготовке газа и/или газоконденсата к транспорту по внутрипромысловому трубопроводу 3 и с возможностью передачи данных измерения посредством проводной 12 и/или беспроводной связи в цифровой двойник геолого-технологической модели с программно -аппаратным комплексом для ЭВМ 8, а именно, на выходе из каждой, по меньшей мере, двух скважин 1 и 2 разных пластов с возможностью измерения контролируемых параметров и на входе в каждое технологическое оборудование 4, например, установку комплексной подготовки газа (далее по тексту - «УКПГ»).

Измерительные устройства 6 представляют собой средства измерения давления, температуры и расхода газа и/или газоконденсата, при этом средство измерения 6 давления представляет собой, например, датчик давления, манометр; средство измерения 6 температуры представляет собой, например, температурный датчик; средство измерения 6 расхода газа представляет собой, например, расходомер.

Информационно-управляющая система оснащена оборудованием и программным комплексом ЭВМ, обеспечивающих автоматически в режиме реального времени осуществление дистанционного контроля параметров заданных процессов добычи и подготовки газа и/или газоконденсата к транспорту и дистанционное управление режимами работы каждой, по меньшей мере, из двух скважин 1 и 2 разных пластов, внутрипромыслового трубопровода 3 и технологического оборудования 4.

Информационно-управляющая система 7 (далее по тексту - «ИУС») содержит автоматизированную систему управления технологическим процессом 9 (далее по тексту - «АСУ ТП»), информационно -управляющую систему диспетчерского управления 10 (далее по тексту - «ИУС ДУ») и цифровой двойник геолого-технологической модели с программно - аппаратным комплексом для ЭВМ 8 (далее по тексту - «ЦД»), соединенные между собой посредством проводной и/или беспроводной связи с возможностью обратной связи между собой, управления добычей газа и/или газоконденсата из каждой, по меньшей мере, из двух скважин 1 и 2 разных пластов, обеспечивая одновременную или раздельную добычу, по меньшей мере, из двух скважин 1 и 2 разных пластов и транспортирования газа и/или газоконденсата по внутрипромысловому трубопроводу 3.

ЦД 8 обеспечивает выполнение многовариантных расчетов, в том числе и прогнозных расчетов, режимов работы для каждой, по меньшей мере, из двух скважин 1 и 2 разных пластов и внутрипромыслового трубопровода 3, кроме этого осуществляет управление расчетами.

Способ управления добычей газа многопластового месторождения осуществляют следующим образом.

Создают и оснащают ИУС 7 оборудованием, включающим ЦД 8, обеспечивающим дистанционный контроль за параметрами процессов добычи газа и/или газоконденсата и его подготовку к транспорту и дистанционное управление режимами работы каждой, по меньшей мере, из двух скважин 1 и 2 разных пластов, внутрипромыслового трубопровода 3 и технологического оборудования 4, моделируя в режиме реального времени процесс добычи газа и/или газоконденсата и его транспорт по внутрипромысловому трубопроводу 3, контроль за заданными параметрами процессов добычи и подготовки газа и/или газоконденсата к транспорту.

Заданные параметры процессов добычи и подготовки газа и/или газоконденсата к транспорту измеряют посредством измерительных устройств 6.

Данные измерений передают посредством проводной 12 и/или беспроводной связи в режиме реального времени в АСУ ТП 9, обеспечивающую визуальный контроль персоналом промысла за технологическим процессом и поступление данных измерений в ЦД 8.

ЦД 8 обеспечивает в режиме реального времени многовариантные расчеты по данным измерений с возможностью выбора заданного режима работы для каждой, по меньшей мере, из двух скважин 1 и 2 разных пластов, внутрипромыслового трубопровода 3 и технологического оборудования 4 с учетом технологических ограничений работы промысла, формирование и передачу управляющих команд на запорно-регулирующие устройства 5 для управления режимами работы.

Создают базу данных в ЦД 8 с заданными данными параметров в виде предельных значений уставок контролируемых технологических параметров для каждой, по меньшей мере, из двух скважин 1 и 2 разных пластов, внутрипромыслового трубопровода 3 и запорно-регулирующих устройств 5.

Измеряют заданные контролируемые параметры каждой, по меньшей мере, из двух скважин 1 и 2 разных пластов посредством измерительных устройств 6, расположенных на выходе из каждой, по меньшей мере, из двух скважин 1 и 2 разных пластов и на входе в каждое технологическое оборудование 4, например, на входе в установку комплексной подготовки газа, с возможностью передачи измеренных данных в ЦД 8 через АСУ ТП 9 и ИУС ДУ 10.

Измеренные значения параметров добычи газа и/или газоконденсата с каждой, по меньшей мере, из двух скважин 1 и 2 разных пластов передают в режиме реального времени в ЦД 8 через АСУ ТП 9 и ИУС ДУ 10 с возможностью их визуального контроля персоналом и обработки в АСУ ТП 9 и с возможностью расчетов, в том числе многовариантных прогнозных расчетов в ЦД 8.

Визуальный контроль персоналом промысла осуществляют за полученными измеренными данными параметров, например, давления, температуры, расхода газа и/или газоконденсата.

В АСУ ТП 9 обрабатывают измеренные данные параметров путем сравнения данных измерений со значением предельных уставок этих технологических параметров, например, давления, температуры и расхода газа и/или газоконденсата для каждой, по меньшей мере, из двух скважин 1 и 2 разных пластов и внутрипромыслового трубопровода 3, и осуществляют автоматический контроль выходов значений за пределы уставок параметров каждой, по меньшей мере, из двух скважин 1 и 2 разных пластов и внутрипромыслового трубопровода 3, с выдачей сигналов тревоги при выходе измеренных значений контролируемых параметров за пределы значений уставок этих параметров, с целью контроля и управления технологическим процессом добычи газа и/или газоконденсата, то есть в результате сравнения в АСУ ТП 9 получают данные сравнения, которые поступают в ЦД 8 и по которым ЦД 8 принимает решение по выработке соответствующего управляющего сигнала тревоги в случае выхода значения контролируемого параметра за значение предельной величины его уставки.

Управляющий сигнал тревоги вырабатывается автоматически, например, срабатывает устройство оповещения путем включения световой, звуковой или иной сигнализации.

Также обработанные данные измерения из АСУ ТП 9 передают в ИУС ДУ 10, которая осуществляет отбор достоверной информации о данных измерения, используя известные алгоритмы фильтрации.

Достоверная информация - это информация, прошедшая фильтрацию в ИУС ДУ 10, где значения параметров имеющие кратковременные падения на ноль или всплески выше заданных значений при установленном технологическом режиме считаются ложными.

Отобранную достоверную информацию в виде данных измерений из ИУС ДУ 10 передают в ЦД 8, который в режиме реального времени осуществляют, в том числе и расчеты с использованием полученной достоверной информации о данных измерения, по меньшей мере, с двух скважин 1 и 2 разных пластов многопластового месторождения и обработку, полученной информации о данных измерения, посредством математической модели.

Расчеты в ЦД 8 осуществляют математической моделью и по результатам их определяют:

- режим работы для каждой, по меньшей мере, из двух скважин 1 и 2 разных пластов с учетом заданных термобарических параметров работы и состава газа и/или газоконденсата соответствующей, по меньшей мере, из двух скважин 1 и 2 разных пластов и технологических ограничений, обеспечивающих заданный режим работы каждой, по меньшей мере, из двух скважин 1 и 2 разных пластов, перераспределяя дебит между ними,

- режим работы транспорта газа и/или газоконденсата по внутрипромысловому трубопроводу 3, например, режим без аварийных ситуаций в каждой, по меньшей мере, из двух скважин 1 и 2 разных пластов и/или в внутрипромысловом трубопроводе 3, с учетом возможных разрушений трубопроводов, самозадавливания скважин и скопления жидкости, с учетом повышения добычи газа и/или газоконденсата при заданных параметрах, например, температуры, давления, расхода газа и/или газоконденсата, и мониторинга аномалий (отклонение значений параметров работы каждой, по меньшей мере, из двух скважин 1 и 2 разных пластов и внутрипромыслового трубопровода 3 от заданных значений параметров) при помощи алгоритмов машинного обучения с выдачей сигналов тревог, когда например, срабатывает устройство оповещения путем включения световой, звуковой или иной сигнализации.

ЦД 8 осуществляет управление добычей газа и/или газоконденсата в режиме реального времени, поддерживая режим добычи газа и/или газоконденсата с заданными параметрами посредством управления запорно-регулирующими устройствами 5.

Управление запорно-регулирующими устройствами 5 осуществляют подбором заданного количества (процента) открытия запорно-регулирующих устройств 5 в обвязки каждой, по меньшей мере, из двух скважин 1 и 2 разных пластов, обеспечивая повышение эффективности режима работы, по меньшей мере, из двух скважин 1 и 2 разных пластов с учетом термобарических показателей пластов, например, сеноманской и туронской газовых залежей, по единому внутрипромысловому трубопроводу 3, поддерживая заданные значения давления, температуры и расхода газа на входе в каждую установку комплексной подготовки газа 4, для обеспечения возможности дальнейшей подготовки и транспорта газа в магистральный газопровод.

Управление запорно-регулирующим устройством 5 осуществляют посредством формирования и подачи управляющего сигнала из ЦД 8 через АСУ ТП 9 и через ИУС ДУ 10, открывая или закрывая заданное запорно-регулирующее устройство 5, обеспечивая заданный режим добычи газа и/или газоконденсата из каждой, по меньшей мере, двух скважин 1 и 2 разных пластов с заданными параметрами и с последующим направлением добытого газа и/или газоконденсата в газосборную сеть.

ЦД 8 поддерживает заданные значения параметров, например, на входе в технологическое оборудование (УКПГ) 4, обеспечивая возможность дальнейшей подготовки газа и/или газоконденсата и транспорта газа и/или газоконденсата в газосборную сеть.

ЦД 8 осуществляет в режиме реального времени управление добычей газа и/или газоконденсата каждой, по меньшей мере, из двух скважин 1 и 2 разных пластов, обеспечивая одновременную или раздельную добычу из каждого пласта многопластового месторождения, и транспортирования газа и/или газоконденсата по внутрипромысловому трубопроводу 3 с параметрами, обеспечивающими безопасный и эффективный режим добычи и режим работы внутрипромыслового трубопровода 3, предварительно моделируя добычу газа и/или газоконденсата из каждой, по меньшей мере, двух скважин 1 и 2 разных пластов и его транспорт, в том числе и из каждой, по меньшей мере, двух скважин 1 и 2 разных пластов по внутрипромысловому трубопроводу 3 с учетом данных заданных параметров и моделируя добычу газа и/или газоконденсата каждой, по меньшей мере, из двух скважин 1 и 2 разных пластов и транспорт газа и/или газоконденсата по внутрипромыслового трубопровода 3 с учетом обработанных и вычисленных текущих данных заданных параметров.

Таким образом, предложенные Способ управления добычей газа многопластового месторождения и Система для его осуществления позволяет регулировать и управлять потоками газа и/или газоконденсата, по меньшей мере, из двух скважин 1 и 2 разных пластов многопластового месторождения с учетом геолого - технологических ограничений при совместной разработке, по меньшей мере, двух залежей многопластового месторождения с различными термобарическими параметрами, используя общую газосборную сеть с внутрипромысловым трубопроводом 3 с заданными параметрами, в режиме реального времени, повышая эффективность добычи газа из многопластового месторождения, пласты которого отличаются термобарическими показателями и составом газа, в том числе, управляя запорно-регулирующими устройствами во взаимодействии с ИУС, обеспечивая повышение объемов добычи газа.

Пример конкретного применения.

Скважины 1 и 2 расположены на двухпластовом месторождении сеноманской и туронской газовых залежей.

Скважина 1 расположена с возможностью добычи газа из сеноманской газовой залежи, а скважина 2 расположена с возможностью добычи газа из туронской газовой залежи.

Создали и оснащали АСУ ТП 9.

Создали базу данных ЦД 8, в том числе и с предельными значениями уставок заданных технологических параметров для двух скважин 1 и 2 двух пластов: сеноманской и туронской газовых залежей, внутрипромыслового трубопровода 3 и запорно-регулирующих устройств 5, а именно:

- при разработке и эксплуатации газовых месторождений сеноманской и туронской газовых залежей, учитывали отличие основных показателей пластов, которые при помощи телеметрии подавали в ИУС 7:

- разница пластовых давлений залежей ПК1 и Т1 -2, которая составляет около 5,5 МПа;

- разница устьевых давлений по скважинам 1 и 2, которая составляет около 3 МПа;

- неравномерное распределение запасов природного газа по разным зонам залежей,

- существенная разница допустимых депрессий эксплуатации, это 0,8 МПа - сеноманская залежь и 2,3 МПа - туронская залежь,

а также разница устьевых температур по скважинам, которая составляет около 6 градусов Цельсия.

Внутрипромысловый трубопровод 3 соединил каждую из двух скважин 1 и 2 разных пластов с каждым соответствующим технологическим оборудованием 4 в виде установки комплексной подготовки газа.

В обвязке скважин 1 и 2 разных пластов двухпластового месторождения: сеноманской и туронской газовых залежей установили средства измерения 6 в виде датчика давления, температурного датчика и расходомера на выходе из каждой скважины 1 и 2 разных пластов для измерения:

- давления газа, выходящего из пласта;

- температуры газа, выходящего из пласта;

- расхода газа из каждой скважины 1 и 2 разных пластов.

Установили на выходе из каждой скважины 1 и 2 разных пластов запорно-регулирующие устройства 5 в виде управляемых кранов и измерительные устройства 6 в виде датчика давления, температурного датчика и расходомера газа.

Осуществляли измерение параметров добычи газа: давления, температуры и расхода газа из каждой скважины 1 и 2 разных пластов посредством датчиков давления, температурных датчиков и расходомеров.

Данные, измеренных параметров добычи газа, из каждой скважины 1 и 2 разных пластов: туронской и сеноманской залежей в режиме реального времени, поступали по радиорелейной связи с датчиков 6 давления, температуры и расхода газа в АСУ ТП 9 для визуального контроля представляли оперативному персоналу газового промысла и обработки, затем передавали в ИУС ДУ 10, где информация фильтровалась от заведомо ложной посредством известных алгоритмов фильтрации, после чего отфильтрованную информацию передавали в ЦД 8, который включает в себя серверы искусственного интеллекта с графическими сопроцессорами NVIDIA Tesla Т4 для ускорения обработки массива данных нейронной сетью.

Достоверная информация о данных измерения передавалась в ЦД 8 для передачи массива данных параметров измерения давления, температуры и расхода газа со скважин 1 и 2 разных пластов с целью обработки искусственным интеллектом (нейронной сетью) в ЦД 7, где он реализован в виде службы машинного обучения.

Служба реализована с применением языков программирования Java и Python.

В ЦД 7 используется следующие алгоритмы машинного обучения:

- машинное обучение с учителем (когда человек после выявления ИИ аномалии ставит отметку в Службе обучения - причину возникновения);

- машинное обучение без учителя (когда на основе статистики ИИ строит кривую и при отклонении от кривой выдает тревогу);

- машинное обучение с подкреплением (когда создается комплексная модель объекта с учетом оценки проводимых экспериментов и поведения похожих объектов, что позволяет получить полное представление о всех режимах работы).

С помощью универсальной модели нейронная сеть выявляла аномалии (отклонения от штатного режима работы), классифицировала аномалию по технологическому признаку. В режиме реального времени осуществляла мониторинг и предиктивный анализ (прогнозирующий) производственных процессов.

Служба машинного обучения по полученным результатам строила онлайн карту выявленных аномалий по скважинам 1 и 2 разных пластов с возможностью просмотра детальной информации по каждому событию и при помощи автоматического контроля выходов значений за пределы уставок параметров давления, температуры и расхода газа скважин 1 и 2 разных пластов и газосборной сети.

При построении математической модели использовалась абстрактная модель нейрона, учитывающая происходящие информационные процессы.

Например, с помощью алгоритмов машинного обучения по полученным результатам строят онлайн карту выявленных аномалий по всем скважинам с возможностью просмотра детальной информации по каждому событию, учитывая самый важный алгоритм машинного обучения - алгоритм машинного обучения с учителем, на котором обозначены, в том числе, реальный процесс добычи газа 13, пользователь 14, обучаемая система нейронной сети 15, сигнал желаемого отклика 16, сигнал фактического отклика 17, сигнал ошибки 18, сумматор 19 (см. фиг. 4).

ЦД 8 геолого-технологической модели газовых скважин сеноманской и туронской газовых залежей: продуктивные пласты - скважины - газосборная сеть - пункт переключающей арматуры, фильтрованную информацию о давлении, температуре и расходе газа скважин 1 и 2 разных пластов и обработанную в АСУ ТП 9 и ИУС ДУ 10, использовала в математической модели многопластового месторождения, при этом искусственный интеллект рассчитал режимы работы скважин 1 и 2 разных пластов: сеноманской и туронской газовых залежей с учетом различных термобарических параметров работы каждой из скважин 1 и 2 разных пластов и с учетом технологических ограничений, влияющих на режим работы соответствующей скважины 1 или 2 разных пластов, перераспределяя дебит между ними, и осуществлял мониторинг аномалий в виде отклонения значений параметров работы каждой, по меньшей мере, из двух скважин 1 и 2 разных пластов и внутрипромыслового трубопровода 3 от заданных значений параметров при помощи алгоритмов машинного обучения с выдачей сигналов тревог, когда, например, срабатывает устройство оповещение путем включения световой, звуковой или иной сигнализации.

По результатам расчетов, в том числе и предварительных, с использованием значений температуры, давления, расхода газа и содержания метанола в газе, ЦД 8 определила режим работы каждой из скважин 1 и 2 разных пластов посредством математической модели, которая предварительно спрогнозировала режимы добычи газа с повышенным дебетом, обеспечивающим заданными параметрами температуры, давления, расхода газа и содержание метанола в газе, и транспорта газа по единой газосборной сети и внутрипромыслового трубопровода 3 без аварийных ситуаций в скважинах 1 и 2 разных пластов и во внутрипромысловом трубопроводе 3 и с учетом возможных разрушений трубопроводов газосборной сети, самозадавливания скважин и скопления жидкости, с возможностью повышения добычи газа с заданными параметрами температуры, давления, расхода газа.

Учитывая текущие данные параметров, математическая модель с искусственным интеллектом ЦД 8 предварительные прогнозные режимы добычи газа уточняла и определяла рабочие режимы добычи газа для каждой из скважин 1 и 2 разных пластов, при этом в режиме реального времени после каждого измерения параметров режим добычи газа для каждой из скважин 1 и 2 разных пластов корректировался.

ЦД 8 поддерживал режим добычи газа, управлял заданными параметрами режима добычи газа в режиме реального времени, подобрав запорно-регулирующие устройства 5 для открытия во внутрипромысловом трубопроводе 3 и в обвязки каждой из скважин 1 и 2 разных пластов, обеспечив повышение эффективности режима работы каждой из скважин 1 и 2 разных пластов с учетом термобарических показателей пластов сеноманской и туронской газовых залежей по единой газосборной сети, поддерживая значения давления, температуры и расхода газа на входе в каждую установку комплексной подготовки газа.

ЦД 8 управлял добычей газа многопластового месторождения и транспортирования газа по единой газосборной сети и внутрипромысловому трубопроводу 3 в режиме реального времени, моделировал добычу газа и транспорт добытого газа с учетом данных вычисленных параметров.

ЦД 8 по результатам предварительных и текущих расчетов принимал решения по формированию и подаче управляющего сигнала на открытия запорно-регулирующих устройств 5, который поступал через АСУ ТП 9 и ИУС ДУ 10 и обратной связью открывал или закрывал запорно-регулирующие устройства 5, обеспечивая эффективный режим добычи газа из скважин 1 и 2 двух пластов сеноманской (ПК1) и туронской (Т1-2) газовых залежей одновременно или раздельно, с заданными параметрами, с последующим направлением газа с заданными параметрами во внутрипромысловый трубопровод 3.

Технические решения повышают эффективность добычи газа и/или газоконденсата из многопластового месторождения, пласты которого отличаются термобарическими показателями и составом газа, в режиме реального времени и эксплуатационную надежность Системы за счет, в том числе, определения, поддержания заданного режима добычи газа и/или газоконденсата и управления режимом добычи газа и/или газоконденсата из многопластового месторождения, и управления работой газосборного объекта, включающего в себя, по меньшей мере, два продуктивных пласта месторождения, газосборную сеть с запорно-регулирующим оборудованием, посредством информационно-управляющей системы. Заявленные технические решения позволяют:

- осуществлять управление добычей газа многопластового месторождения и транспортирование газа по единой газосборной сети и внутрипромысловому трубопроводу в режиме реального времени, управляя запорно-регулирующими устройствами во взаимодействии с ИУС,

- моделировать предварительную и текущую добычу газа с учетом данных заданных параметров в режиме реального времени, с учетом без аварийных ситуаций в скважине и/или в газосборной сети из-за возможных разрушений трубопроводов, самозадавливания скважин и скопления жидкости,

- обеспечивать повышение эффективности добычи газа из многопластового месторождения, пласты которого отличаются термобарическими показателями и составом газа и/или газоконденсата и транспортирование добытого газа и/или газоконденсата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ интеллектуализации газовых и газоконденсатных промыслов | 2020 |

|

RU2743685C1 |

| СПОСОБ РАЗРАБОТКИ МНОГОПЛАСТОВОГО МЕСТОРОЖДЕНИЯ ГАЗА | 2013 |

|

RU2536523C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ МАКСИМАЛЬНОГО ТЕХНОЛОГИЧЕСКОГО РЕЖИМА ГАЗОВОГО ПРОМЫСЛА | 2014 |

|

RU2571787C2 |

| СПОСОБ КОНТРОЛЯ ЗА РАЗРАБОТКОЙ МНОГОПЛАСТОВОЙ ГАЗОВОЙ ЗАЛЕЖИ | 2023 |

|

RU2818962C1 |

| СПОСОБ ОПТИМИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО РЕЖИМА РАБОТЫ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2015 |

|

RU2607326C1 |

| СПОСОБ ОСВОЕНИЯ И РАЗРАБОТКИ МНОГОПЛАСТОВОГО МЕСТОРОЖДЕНИЯ С НИЗКИМИ ФИЛЬТРАЦИОННО-ЕМКОСТНЫМИ КОЛЛЕКТОРАМИ | 2014 |

|

RU2560763C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ НА ВХОДЕ В ПРОМЫСЕЛ ПРИ РАЗРАБОТКЕ МНОГОПЛАСТОВЫХ ГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2020 |

|

RU2767810C1 |

| СПОСОБ ДОБЫЧИ ТРУДНОИЗВЛЕКАЕМОГО ТУРОНСКОГО ГАЗА | 2020 |

|

RU2743478C1 |

| СПОСОБ ПОВЫШЕНИЯ ОТДАЧИ КОНДЕНСАТА ЭКСПЛУАТИРУЕМЫМ ОБЪЕКТОМ НЕФТЕГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2019 |

|

RU2713553C1 |

| Способ обоснования технологического режима промысла | 2020 |

|

RU2747019C1 |

Изобретение относится к газодобывающей отрасли и может использоваться при совместной разработке многопластовых газовых и газоконденсатных месторождений с различными термобарическими параметрами. Способ включает создание и оснащение информационно-управляющей системы оборудованием, выполнение многовариантных расчетов работы промысла, управление расчетами в режиме реального времени с возможностью их визуального контроля и с возможностью многовариантных прогнозных расчетов, осуществляют управление добычей газа с заданными параметрами посредством управления запорно-регулирующими устройствами. Система управления добычей газа содержит внутрипромысловый трубопровод, запорно-регулирующие устройства, измерительные устройства, информационно-управляющую систему, оснащенную цифровым двойником, информационно-управляющей системой диспетчерского управления и автоматизированной системой управления технологическим процессом, которые соединены между собой. Изобретение направлено на повышение эффективности добычи газа из многопластового месторождения. 2 н.п. ф-лы, 4 ил.

1. Способ управления добычей газа многопластового месторождения, включающий создание и оснащение информационно-управляющей системы оборудованием, обеспечивающим дистанционный контроль за заданными параметрами процессов добычи газа и/или газоконденсата и его подготовку к транспорту, и дистанционное управление режимами работы скважин заданного месторождения, газосборной сети и технологического оборудования, моделируя в режиме реального времени процесс добычи газа и/или газоконденсата и его транспорт по газосборной сети, выполнение многовариантных расчетов работы промысла, управление расчетами в режиме реального времени, осуществляя выбор режима работы, формирование и передачу управляющих команд на запорно-регулирующие устройства для изменения режима работы, цифровой двойник геолого-технологической модели с программно-аппаратным комплексом, входящий в состав информационно-управляющей системы, осуществление измерения заданных параметров посредством измерительных устройств, расположенных с возможностью их измерения и передачи, осуществление передачи данных измерений в режиме реального времени с возможностью их визуального контроля персоналом и с возможностью многовариантных прогнозных расчетов в цифровом двойнике, осуществление в цифровом двойнике в режиме реального времени многовариантных расчетов с возможностью выбора заданного режима работы скважин заданного месторождения, газосборной сети и технологического оборудования с учетом технологических ограничений работы, отличающийся тем, что заданное месторождение представляет собой многопластовое месторождение, по меньшей мере с двумя пластами, на котором размещены по меньшей мере две скважины и на разных пластах, добычу газа и/или газоконденсата осуществляют из разных пластов многопластового месторождения одновременно или раздельно в зависимости от заданных параметров добычи газа и по меньшей мере из двух скважин, информационно-управляющую систему с цифровым двойником снабжают автоматизированной системой управления технологическим процессом и информационно-управляющей системой диспетчерского управления, создают базу данных в цифровом двойнике с заданными значениями параметров в виде предельных значений уставок, контролируемых технологических параметров разных пластов многопластового месторождения, по меньшей мере для двух скважин, газосборной сети и запорно-регулирующих устройств, измеряют заданные параметры каждого пласта, по меньшей мере из двух скважин разных пластов, измерение осуществляют измерительными устройствами, расположенными с возможностью передачи данных измерений в цифровой двойник через автоматизированную систему управления технологическим процессом и информационно-управляющую систему диспетчерского управления, данные измерений по меньшей мере из двух скважин разных пластов поступают в автоматизированную систему управления технологическим процессом, в которой осуществляют сравнение данных измеренных контролируемых параметров с предельными значениями уставок технологических параметров для каждого пласта многопластового месторождения и газосборной сети с возможностью выдачи сигнала тревоги при выходе контролируемого параметра за предельное значение его уставки, передают обработанные данные измерения в информационно-управляющую систему диспетчерского управления, в которой осуществляют отбор достоверной информации о данных измерения, используя алгоритмы фильтрации, достоверную информацию о данных измерения из информационно-управляющей системы диспетчерского управления передают в цифровой двойник, который в режиме реального времени осуществляет расчеты с использованием полученной достоверной информации о данных измерения посредством математической модели, которая определяет режим работы по меньшей мере двух скважин разных пластов с учетом заданных термобарических параметров работы скважин, состава газа заданного пласта многопластового месторождения и технологических ограничений для обеспечения заданного режима работы скважин с возможностью перераспределения дебита между по меньшей мере двумя скважинами разных пластов и без аварийного режима работы в скважине и/или в газосборной сети с учетом повышения добычи газа и/или газоконденсата при заданных параметрах, осуществляет мониторинг аномалий в виде отклонений значений контролируемых параметров работы каждой по меньшей мере из двух скважин разных пластов и газосборной сети от заданных значений параметров при помощи алгоритмов машинного обучения с выдачей сигнала тревоги, осуществляет управление добычей в режиме реального времени для поддержания режима добычи газа и/или газоконденсата с заданными параметрами посредством управления запорно-регулирующими устройствами, подбирая заданное количество открытия запорно-регулирующего устройства обвязки каждой по меньшей мере из двух скважин разных пластов, управление каждым запорно-регулирующим устройством осуществляют посредством подачи управляющего сигнала из цифрового двойника в автоматизированную систему управления технологическим процессом через информационно-управляющую систему диспетчерского управления, открывая или закрывая заданное запорно-регулирующее устройство или устройства и направляя добытый газ и/или газоконденсат в газосборную сеть, поддерживая заданные значения контролируемых параметров на входе по меньшей мере в одну технологическую установку с возможностью дальнейшей подготовки и транспорта газа и/или газоконденсата в газосборную сеть, осуществляет в режиме реального времени управление добычей газа и/или газоконденсата из разных пластов многопластового месторождения каждой по меньшей мере из двух скважин разных пластов и транспортированием его по газосборной сети, моделируя добычу газа и/или газоконденсата из каждой по меньшей мере из двух скважин разных пластов и его транспорт по газосборной сети с учетом данных контролируемых параметров.

2. Система управления добычей газа многопластового месторождения для реализации способа управления добычей газа многопластового месторождения по п. 1, содержащая внутрипромысловый трубопровод, соединяющий скважины заданного месторождения с технологическим оборудованием в виде установки или установок к комплексной подготовке газа с возможностью транспортирования газа и/или газоконденсата, запорно-регулирующие устройства, установленные на внутрипромысловом трубопроводе на выходе из скважин и на входе в технологическое оборудование с возможностью дистанционного регулирования добычей газа и/или газоконденсата из скважин посредством управляющего сигнала по проводной и/или беспроводной связи, измерительные устройства, установленные на выходе из скважин и на входе в технологическое оборудование с возможностью измерения контролируемых параметров газа и/или газоконденсата и передачи данных измерения посредством проводной и/или беспроводной связи, информационно-управляющую систему, оснащенную цифровым двойником геолого-технологической модели с программно-аппаратным комплексом, отличающаяся тем, что заданное месторождение представляет собой многопластовое месторождение, по меньшей мере с двумя пластами, на котором размещены по меньшей мере две скважины и на разных пластах, информационно-управляющая система содержит автоматизированную систему управления технологическим процессом, информационно-управляющую систему диспетчерского управления и цифровой двойник, соединенные между собой посредством проводной и/или беспроводной связи с возможностью обратной связи между собой, управления добычей газа и/или газоконденсата каждой по меньшей мере из двух скважин разных пластов, и транспортирования его по внутрипромысловому трубопроводу, измерительные устройства представляют собой средства измерения давления, температуры и расхода газа и/или газоконденсата и установлены с возможностью измерения контролируемых параметров на выходе каждой по меньшей мере из двух скважин разных пластов, запорно-регулирующие устройства представляют собой краны или задвижки с дистанционным управлением и установлены в обвязке каждой по меньшей мере из двух скважин разных пластов с возможностью получения управляющего сигнала из цифрового двойника через автоматизированную систему управления технологическим процессом и информационно-управляющую систему диспетчерского управления на открытие заданных запорно-регулирующих устройств или устройства для обеспечения заданного режима добычи газа и/или газоконденсата из каждой по меньшей мере из двух скважин разных пластов с заданными параметрами с последующим транспортом газа и/или газоконденсата во внутрипромысловый трубопровод.

| US 20120191432 A1, 26.07.2012 | |||

| US 6519531 B1, 11.02.2003 | |||

| Способ интеллектуализации газовых и газоконденсатных промыслов | 2020 |

|

RU2743685C1 |

| СПОСОБ ОПТИМИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО РЕЖИМА РАБОТЫ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2015 |

|

RU2607326C1 |

| СПОСОБ ПОВЫШЕНИЯ ОТДАЧИ КОНДЕНСАТА ЭКСПЛУАТИРУЕМЫМ ОБЪЕКТОМ НЕФТЕГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2019 |

|

RU2713553C1 |

| Способ обоснования технологического режима промысла | 2020 |

|

RU2747019C1 |

| СПОСОБ КОНТРОЛЯ РАЗРАБОТКИ НЕФТЕГАЗОКОНДЕНСАТНОГО МНОГОПЛАСТОВОГО МЕСТОРОЖДЕНИЯ | 2013 |

|

RU2536721C1 |

Авторы

Даты

2023-06-23—Публикация

2022-05-17—Подача