Изобретение относится к нефтегазовой промышленности и может быть использовано при разработке газовых и газоконденсатных месторождений для контроля технического состояния скважин и оперативного изменения технологического режима их эксплуатации.

Известен способ оптимизации технологического режима эксплуатации скважин, включающий определение основных технологических ограничений на работу скважин (наличие подошвенной воды, многопластовость с существованием или отсутствием гидродинамической связи между пластами, наличие коррозионно-активных компонентов, близость контурных вод, возможность и пределы устойчивости пластов к разрушению, коллекторские свойства пластов, пластовое давление и температуру, температуру окружающей ствол скважины среды, количество жидких компонентов в газе, свойства газа и жидких компонентов), выбор для каждой скважины одного из четырех видов технологического режима, режим постоянного градиента на забое скважины для рыхлых склонных, к разрушению коллекторов, режим постоянной депрессии на пласт в случае наличия подошвенной и краевой вод, деформации пласта, образования газовых гидратов, режим постоянного забойного давления в случае, когда дальнейшее снижение пластового давления нежелательно вследствие выпадения конденсата при разработке газоконденсатных месторождений, режим постоянной скорости фильтрации на забое, используемый в качестве условия для выноса песка. (А.И. Гриценко, З.С. Алиев, О.М. Ермилов, В.В. Ремизов, Г.А. Зотов. Руководство по исследованию скважин. - М.: Наука, 1995, с. 499, стр. 459-462).

Существенным недостатком способа является отсутствие оптимизации распределения отборов по фонду скважин с учетом взаимовлияния скважин через пластовую систему и систему сбора газа.

Наиболее близким к заявляемому решению является способ оптимизации технологического режима работы газовых и газоконденсатных скважин с использованием программного комплекса (ПК) «Техрежим» (Кирсанов С.А., Худяков В.Н. Решетникова О.Л. Управление разработкой месторождения с использованием системы интегрированного моделирования. // Журнал «Наука и техника в газовой промышленности». - М.: ОАО «Газпром Промгаз» - №1, 2012, - с. 43-50), представляющего собой клиент - серверное приложение, источником данных для которого является серверная часть ПК «web - Промысел». Ее основное назначение: определение оптимальных условий работы скважин и газотранспортной сети, обеспечивающих заданный отбор газа; определение максимально возможного отбора газа при текущем состоянии газового промысла и соблюдении всех технологических требований к работе оборудования; уточнение уровней отбора при добуривании скважин или реконструкции газотранспортной сети. Данный комплекс является оболочкой пользователя, предоставляющей дружественный интерфейс, использующий в качестве расчетного ядра программный комплекс PipeSIM. ПК разработан с использованием интерфейса Open Link симулятора PipeSIM и позволяет проводить быструю настройку моделей газосборной сети (ГСС) (автоматическую загрузку в модель конструкции скважин, инклинометрии, геотермальной кривой, расчет фильтрационных коэффициентов А и В по последним корректным гидродинамическим исследованиям). В процессе настройки и адаптации моделей проводят серии расчетов, в результате чего определяют методики вертикального и горизонтального течения многофазного потока в ГСС, обеспечивающие наилучшую сходимость результатов.

Для проверки корректности моделей производят считывание с датчиков как мгновенных, так и среднесуточных значений телеметрии, модуль считывания рапортов скважин. Расчет режима по загруженным значениям важен тем, что позволяет инженеру принимать решение о корректности прогнозного расчета, локализовать проблему, т.е. определить проблемный шлейф.

Адаптацию проводят во время автоматического обновления модели, в результате чего модели всегда содержат актуальную информацию по конструкции, инклинометрии, геотермальных характеристиках скважин, условиях окружающей среды, подбирается наилучшее корректное гидродинамическое исследование из проведенных.

ПК предоставляет возможность расчета технологического режима по 3 сценариям, определяемым целевым параметром: по заданному давлению на пункте запорно-регулирующей арматуры (ЗПА); по заданному расходу газа шлейфов; по заданному суммарному дебиту скважин по промыслу (существует возможность объединения шлейфов в группы, что позволяет регулировать работу группы в целом).

Первые два сценария рассматривают как вспомогательные, предназначенные для оценочных, проверочных и экспертных расчетов технологического режима. В них реализован прямой расчет параметров работы промысла, без осуществления оптимизации добычи промысла и установки ограничений.

При расчете по третьему сценарию решают следующие задачи. Подбор значений давления на ЗПА по шлейфам и отбора газа по скважине (при штуцировании скважин), таких чтобы количество газа отбираемого промыслом было равно заданному пользователем. Обеспечение работы скважин и ГСС промысла в пределах ограничивающих параметров (максимально возможная депрессия, минимальное и максимальное давление на ЗПА, минимальная и максимальная добыча по скважинам, учет выноса жидкости с забоя скважины). В случае если невозможно добиться режима без превышения ограничений, автоматически подбирается такой режим работы, при котором выход за пределы будет у наименее «весомого» параметра с «наименьшим» превышением.

Поиск решения обеих задач оптимизации осуществляется методом последовательного перебора с переменным шагом. Алгоритм «помнит» все предыдущие расчеты режима и на основании их принимает решение об изменении того или иного параметра, что необходимо для минимизации количества итераций расчета (запусков расчетчика PipeSIM). Для первой задачи целевой функцией является добыча газа по промыслу, а коэффициентом целевой функции отношение заданного отбора газа к рассчитанному симулятором. Для второй задачи целевая функция это минимизация превышения ограничивающих параметров в зависимости от их веса. Расчет режима работы ГСС производится с использованием параллельных вычислений, что позволило использовать преимущества многоядерных или многопроцессорных систем в отличие от расчета ГСС только в PipeSIM. Количество одновременных потоков расчета настраивается как пользователем самостоятельно, так и автоматически исходя из аппаратных возможностей компьютера. Программа позволяет выдать результат расчета в установленной отчетной форме (Excel MS Office).

Качество проведенных результатов расчета модели ГСС оценивают: по визуализации результатов расчета (насколько достигнуто значение целевого параметра); по сообщению программы о превышениях заданных пользователем ограничений; по цветовой индикации скважин работающих с превышением рабочих параметров в отчетной форме; по количеству остановившихся скважин, отображенному в таблице сводной информации.

Недостатком известного способа является наличие оптимизационного решения только для заданной величины отборов, что не дает возможности оперативно оптимизировать параметры режима работы скважин в условиях постоянно меняющегося уровня потребительского спроса на газ.

Контроль технологического режима на газовом или газоконденсатном месторождении осуществляется с помощью телеметрии. Если фонд скважин не оборудован телеметрией, то контроль рабочих параметров скважины производится с помощью ежемесячных прямых замеров. В этом случае частота замеров недостаточна для контроля работы фонда скважин, что может привести к выходу параметров работы скважины за допустимые ограничения технологического режима.

Задачей, на решение которой направлено предполагаемое изобретение, является организация контроля параметров работы скважин и ГСС вне зависимости от наличия скважинной телеметрии, и обеспечение оперативного принятия решения при изменении технологического режима работы газовых и газоконденсатных скважин в условиях колебаний уровня потребительского спроса на газ.

Технический результат - повышение эффективности промышленной безопасности эксплуатации газовых и газоконденсатных скважин и снижение риска возникновения аварийных ситуаций.

Технический результат достигается тем, что в способе оптимизации технологического режима работы газовых и газоконденсатных скважин, включающем: считывание данных с серверов автоматизированной системы управления технологическими процессами (АСУ ТП) телеметрии и телемеханики, загрузку и хранение в базе данных (БД) конструкции скважин и результатов исследований скважин, конструкции газосборной сети (ГСС), моделирование пластового давления в зонах расположения скважин с использованием гидродинамической модели месторождения или аппроксимационных моделей кустов скважин, которое осуществляют по данным планируемых и фактических отборов газа (по данным телеметрии), загрузку получаемых результатов в БД, которые используют для проведения адаптации модели системы внутрипромыслового сбора газа по фактическим данным эксплуатации, на основе которой оптимизируют параметры работы скважин и шлейфов, обеспечивая выполнение заданных целевых условий и соблюдение технологических ограничений и, учитывая их проводят установку указанных параметров методом ручного регулирования или с использованием средств телемеханики, согласно изобретению АСУ ТП интегрируют с программным комплексом, который имеет в своем составе модели пластовой системы, системы внутрипромыслового сбора газа и численный алгоритм расчета технологического режима работы скважин, обеспечивающий определение оптимального распределения отборов по фонду скважин. АСУ ТП с помощью программного комплекса периодически, с шагом квантования, который задается с учетом истории эксплуатации промысла, проводит проверку совпадения фактических измеряемых параметров функционирования промысла с их расчетными значениями. В случае выявления расхождения при сравнении контролируемых параметров с их расчетными значениями на величину, превышающую предельно допустимые значения, АСУ ТП осуществляет регулирующие воздействия на промысел с одновременным запуском интегрированного программного комплекса и методом итераций приводит промысел в состояние, при котором разность фактических и расчетных значений параметров его эксплуатации укладывается в допустимые технологическими ограничениями пределы, при этом процесс опроса датчиков телеметрии и телемеханики и выработки на основании этих данных управляющего воздействия проводится не реже одного раза в течение 5 минут.

Между отличительными признаками и достигаемым техническим результатом существует следующая причинно-следственная связь. Интегрирование АСУ ТП с программным комплексом, включающим модели пластовой системы, системы внутрипромыслового сбора газа и численный алгоритм расчета технологического режима работы скважин, позволяет организовать контроль параметров работы скважин и своевременно принять оптимальное решение при изменении технологического режима работы газовых и газоконденсатных скважин, что повышает эффективность промышленной безопасности эксплуатации скважин и снижает риск возникновения аварийных ситуаций.

Заявляемый способ оптимизации технологического режима работы газовых и газоконденсатных скважин включает решение двух задач.

Подбор значений давления на ЗПА по шлейфам и отбора газа по скважине (при штуцировании скважин) таких, чтобы количество газа отбираемого промыслом было равно заданному пользователем (центральной диспетчерской службой).

Обеспечение безостановочной работы скважин и ГСС промысла в пределах установленных ограничений на базовые параметры: максимальное и минимальное давление на ЗПА, максимальный и минимальный отбор по скважине, обеспечение выноса жидкости по стволу скважины полностью или начиная с башмака НКТ, а также не превышение максимальной депрессии на пласт.

Поиск решения обеих задач оптимизации осуществляют методом последовательного перебора с переменным шагом. Алгоритм «помнит» все предыдущие расчеты режима и на основании их принимает решение об изменении того или иного параметра, что позволяет минимизировать количество итераций расчета и вывод промысла на оптимальный режим эксплуатации с помощью АСУ ТП.

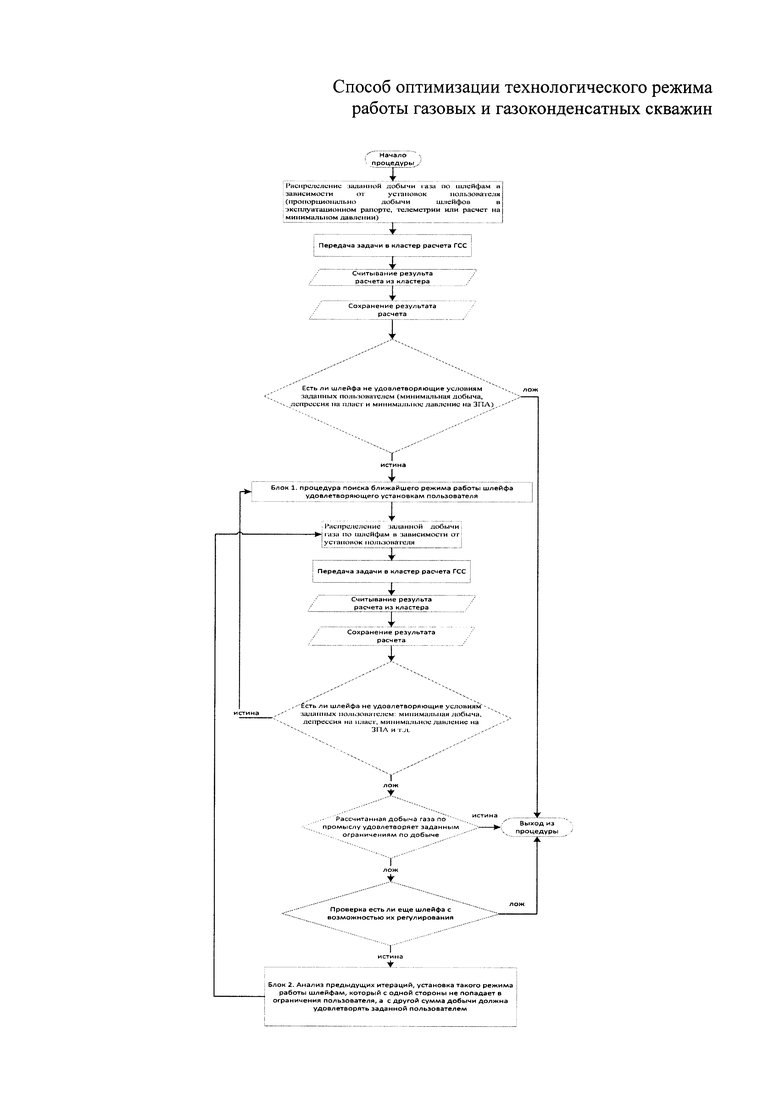

Алгоритм предлагаемого способа представлен на схеме.

Кластер расчета в данном случае составляют три или более компьютеров, находящихся в одной сети, которые посредством специально разработанного программного обеспечения выполняют расчет шлейфов таким образом, что задачи распределяются по свободным ядрам процессоров кластерных машин и выполняются параллельно. Благодаря такой организации работы компьютеров обеспечивается необходимая скорость выполнения расчетов (не более 3 минут на промысел) и возможность работы на месторождениях со сложной разветвленной ГСС.

Контроль параметров работы скважин, системы сбора и выработки рекомендаций изменения технологического режима по заявляемому способу осуществляют следующим образом.

В процессе эксплуатации месторождения данные газодинамических исследований скважин заносятся в специализированную базу данных. Кроме того, в данной базе содержится полная информация о конструкции скважин и сети сбора газа. Перед расчетом технологических режимов проводят следующие необходимые мероприятия: актуализируют фильтрационные модели пласта, проверяют данные ГСС. Проверяют наличие связи программного обеспечения с серверами АСУ ТП для бесперебойного доступа к данным телеметрии и телемеханики. Процесс опроса датчиков телеметрии и телемеханики и выработки на основании этих данных управляющего воздействия проводят не реже 1 раза в течение 5 минут.

По данным планируемых и фактических (данные телеметрии) отборов продукции производят расчет гидродинамической модели месторождения и результаты расчета пластового давления загружают в БД. В случае отсутствия гидродинамической модели используют экстраполяцию по замерам пластового давления и усредненный состав газа.

Задают параметры расчета технологического режима, такие как: отбор пластового газа или газа сепарации по установке подготовки газа, параметры окружающей среды, минимальное и максимальное давление газа на входе установки ЗПА, минимальный и максимальный дебит пластового газа по скважине, максимальную допустимую депрессию на пласт.

Во время расчета алгоритм поиска решения на первом шаге итерации производит расчет максимально (по ограничению) разжатых шлейфов с целью определения максимальных продуктивных возможностей скважин.

Далее проводится перераспределение добычи согласно данным телеметрии или рапорта, являющееся следующим шагом итерации расчета. По окончании данного расчета производится автоматическая проверка наличия шлейфов, по которым не удовлетворяются заданные граничные условия. В случае отсутствия таких шлейфов процедура расчета завершается и АСУ ТП передает данные на пульт оператора и при необходимости осуществляет управляющее воздействие на регуляторы шлейфов, оборудованных телемеханикой.

В случае если обнаружены шлейфы с отклонениями от заданных предельных значений параметров, запускается процедура поиска ближайшего режима работы шлейфа, удовлетворяющего граничным установкам.

Данная процедура реализуется следующим образом. Осуществляется проверка давления на ЗПА с тем, чтобы оно не было ниже минимального по ограничению. В случае если давление получилось менее граничного, то давление на ЗПА устанавливается равным Р входному min и производится расчет параметров функционирования данного шлейфа с последующим выходом из процедуры. Если же давление на ЗПА не выходит за рамки ограничений, то производится проверка на превышение граничной депрессии.

В случае если выявлено превышение депрессии по шлейфу, проверяется добыча по скважинам, входящим в шлейф. Далее, если добыча скважин шлейфа не выходит за граничные параметры, алгоритм производит поиск режима зажатия шлейфа, корректируя давление на ЗПА, итерационно повторяя расчет. Если будут достигнуты допустимые граничные условия по добыче, процедура расчета заканчивается, происходит анализ предыдущих итераций расчета и выбирается режим работы с минимальным превышением депрессии, но в котором нет скважин, в которых добыча газа будет меньше минимальной, давление входа на шлейф будет выше Р вх. min.

В случае отсутствия превышения депрессии по шлейфу также происходит анализ добычи скважин, работающих в этот шлейф. Только в этом случае производится вычисление разжатия режима работы шлейфа, если добыча хотя бы одной скважины в шлейфе меньше минимальной. И процесс повторяется до тех пор, пока проверку не пройдут все шлейфы промысла.

После того как рассчитаны все шлейфы, осуществляется проверка соответствия их суммарной добычи заданному значению по промыслу. Если погрешность отклонения расчетной суммарной добычи от заданной величины превышает допустимую, то производится дополнительный шаг итерации расчета шлейфов. Результаты расчета используются АСУ ТП для регулирования параметров работы шлейфов.

По окончании расчета данные скважин (пластовое давление, забойное давление, пластовая депрессия, устьевое давление, давление манифольда, температура смеси на манифольде, добыча пластового газа, добыча газа сепарации, газожидкостной фактор), а также шлейфов (давление и температура газа в шлейфе на входе в установку комплексной подготовки газа/установку предварительной подготовки газа (УКПГ/УППГ), добыча пластового газа и газа сепарации по шлейфу, добыча нестабильного конденсата по шлейфу) передаются в базу данных АСУ ТП с одновременной визуализацией их на мнемосхеме пульта оператора.

По истечении заданного интервала времени (шага квантования) в зависимости от настройки системы и истории эксплуатации промысла согласно заявляемому способу интегрированный программный комплекс и АСУ ТП запускают контроль параметров фактической работы скважин. Он предусматривает опрос датчиков телеметрии с целью получения обратной связи и проведения уточняющего расчета и регулирования скважин. Например, в случае обнаружения работы какого-либо шлейфа в гидратном режиме, запускается вспомогательная процедура расчета шлейфа по заданному расходу газа. В этом случае в модели ГСС на ее выходе задается расход газа, который варьируется таким образом, чтобы подобрать режим работы, в результате которого скважины с обводненным забоем разжимаются и вода выносится на поверхность. В это же время для обеспечения суммарной добычи на установке подготовки газа происходит поджатие других «сильных» шлейфов, имеющих запас по скорости движения флюида. Критерием для корректировки дебита шлейфа в данном случае выступает поиск безгидратного режима работы скважин. Одновременно этот алгоритм определяет необходимое количество подачи метанола, значение которого АСУ ТП выводит на пульт оператора и подает на устье скважин.

В ходе эксплуатации регулярно возникает задача оперативного прогноза расхода по шлейфам при изменении значений входных давлений на ЗПА. Для этого в системе предусмотрена процедура поиска технологического режима работы, при котором будут соблюдаться ограничения по давлению на входе в установку подготовки газа. В данном случае в модели ГСС устанавливается давление на ЗПА для каждого из шлейфов, участвующих в расчете. Рассчитанное ранее в гидродинамической модели пластовое давление по каждой скважине и фильтрационные коэффициенты, заложенные на основании газодинамических исследований, дают продуктивные характеристики скважин. На их основе запускается вышеописанная процедура поиска ближайшего режима работы шлейфа, удовлетворяющего граничным установкам. По окончании работы данной процедуры полученные результаты передаются в АСУ ТП и выводятся на пульт оператора. На основании этих данных оператор принимает решение о возможности корректировки режима работы того либо иного шлейфа. Если в результате расчета будут получены неудовлетворительные результаты по выносу жидкости, происходит самозадавливание и останов каких-либо скважин в шлейфе, в АСУ ТП приходит предупреждающее сообщение, которое выводится на пульт оператора. На основании его оператор осуществляет корректировку давления на входе проблемного шлейфа и процесс выработки решения итерационно повторяется.

Оператор в этом случае производит экспертный анализ информации и выдает задание либо на еще одну итерацию счета с уточненными граничными параметрами, либо команды на регулирование режима работы скважин. В случае комплектации системы аппаратным обеспечением для передачи управляющего воздействия осуществляется автоматическое регулирование дебитов шлейфов, оборудованных телемеханикой.

Применение данного способа позволяет оперативно контролировать состояние разработки месторождения и состояние эксплуатационных скважин в реальном масштабе времени и принимать оперативные управляющие решения по их комплексной оптимальной эксплуатации с учетом требований центральной диспетчерской службы, обеспечивая максимально высокий коэффициент извлечения газа и газового конденсата месторождения с максимальным уровнем техногенной безопасности. Существенно снижается риск потенциальных ошибок оператора при управлении всем комплексом добычи газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ОТДАЧИ КОНДЕНСАТА ЭКСПЛУАТИРУЕМЫМ ОБЪЕКТОМ НЕФТЕГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2019 |

|

RU2713553C1 |

| Способ интеллектуализации газовых и газоконденсатных промыслов | 2020 |

|

RU2743685C1 |

| Способ обоснования технологического режима промысла | 2020 |

|

RU2747019C1 |

| СПОСОБ РАЦИОНАЛЬНОГО РАСПРЕДЕЛЕНИЯ ОТБОРА ГАЗА ПО СКВАЖИНАМ НА КУСТЕ НЕФТЕГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ КРАЙНЕГО СЕВЕРА | 2016 |

|

RU2644433C2 |

| СПОСОБ УПРАВЛЕНИЯ ДОБЫЧЕЙ ГАЗА МНОГОПЛАСТОВОГО МЕСТОРОЖДЕНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2798646C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПЕРЕДАЧИ ГАЗА В ГАЗОСБОРНОМ ШЛЕЙФЕ В ОКРУЖАЮЩУЮ СРЕДУ В АВТОМАТИЗИРОВАННЫХ СИСТЕМАХ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ УСТАНОВОК КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ КРАЙНЕГО СЕВЕРА | 2011 |

|

RU2474753C2 |

| СПОСОБ И СИСТЕМА УПРАВЛЕНИЯ РЕЖИМАМИ ЭКСПЛУАТАЦИИ ПОДЗЕМНОГО ХРАНИЛИЩА ГАЗА | 2018 |

|

RU2682819C1 |

| СПОСОБ ОПЕРАТИВНОГО КОНТРОЛЯ ВЫНОСА ВОДЫ И ПЕСКА С ДОБЫВАЕМЫМ ПРОДУКТОМ ИЗ СКВАЖИНЫ В АСУ ТП ГАЗОПРОМЫСЛОВЫХ ОБЪЕКТОВ НЕФТЕГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ КРАЙНЕГО СЕВЕРА | 2011 |

|

RU2474685C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОВОГО ПРОМЫСЛА ПРИ КОЛЛЕКТОРНО-ЛУЧЕВОЙ ОРГАНИЗАЦИИ СХЕМЫ СБОРА НА ЗАВЕРШАЮЩЕЙ СТАДИИ РАЗРАБОТКИ МЕСТОРОЖДЕНИЯ | 2015 |

|

RU2597390C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРЕДУПРЕЖДЕНИЯ ГИДРАТООБРАЗОВАНИЯ В ГАЗОСБОРНЫХ ШЛЕЙФАХ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ КРАЙНЕГО СЕВЕРА | 2014 |

|

RU2560028C1 |

Изобретение относится к нефтегазовой промышленности и может быть использовано при разработке газовых и газоконденсатных месторождений для контроля технического состояния скважин и оперативного изменения технологического режима их эксплуатации. Техническим результатом является повышение эффективности промышленной безопасности эксплуатации газовых и газоконденсатных скважин и снижение риска возникновения аварийных ситуаций. Способ включает: считывание данных с серверов автоматизированной системы управления технологическими процессами (АСУ ТП) датчиками телеметрии и телемеханики, загрузку и хранение их в базе данных, конструкции скважин и результатов исследований скважин, конструкции газосборной сети, моделирование пластового давления в зонах расположения скважин с использованием гидродинамической модели месторождения или аппроксимационных моделей кустов скважин, которое осуществляют по данным планируемых и фактических отборов газа (по данным телеметрии), загрузку получаемых результатов в базу данных, которые используют для проведения адаптации модели системы внутрипромыслового сбора газа по фактическим данным эксплуатации, на основе которой оптимизируют параметры работы скважин и шлейфов, обеспечивая выполнение заданных целевых условий и соблюдение технологических ограничений, и, учитывая их, проводят установку указанных параметров методом ручного регулирования или с использованием средств телемеханики. АСУ ТП интегрируют с программным комплексом, который имеет в своем составе модели пластовой системы, системы внутрипромыслового сбора газа и численный алгоритм расчета технологического режима работы скважин, обеспечивающий определение оптимального распределения отборов по фонду скважин. АСУ ТП с помощью этого программного комплекса периодически, с шагом квантования, который задается с учетом истории эксплуатации промысла, проводит проверку совпадения фактических измеряемых параметров функционирования промысла с их расчетными значениями. В случае выявления расхождения при сравнении контролируемых параметров с их расчетными значениями на величину, превышающую предельно допустимые значения, АСУ ТП осуществляет регулирующие воздействия на промысел с одновременным запуском интегрированного программного комплекса. Используя его, АСУ ТП методом итераций приводит промысел в состояние, при котором разность фактических и расчетных значений параметров его эксплуатации укладывается в допустимые технологическими ограничениями пределы. 1 з.п. ф-лы, 1 ил.

1. Способ оптимизации технологического режима работы газовых и газоконденсатных скважин, включающий: считывание данных с серверов автоматизированной системы управления технологическими процессами датчиками телеметрии и телемеханики, загрузку и хранение их в базе данных, конструкции скважин и результатов исследований скважин, конструкции газосборной сети, моделирование пластового давления в зонах расположения скважин с использованием гидродинамической модели месторождения или аппроксимационных моделей кустов скважин, которое осуществляют по данным планируемых и фактических отборов газа (по данным телеметрии), загрузку получаемых результатов в базу данных, которые используют для проведения адаптации модели системы внутрипромыслового сбора газа по фактическим данным эксплуатации, на основе которой оптимизируют параметры работы скважин и шлейфов, обеспечивая выполнение заданных целевых условий и соблюдение технологических ограничений, и, учитывая их, проводят установку указанных параметров методом ручного регулирования или с использованием средств телемеханики, отличающийся тем, что автоматизированную систему управления технологическими процессами интегрируют с программным комплексом, включающим модели пластовой системы, системы внутрипромыслового сбора газа и численный алгоритм расчета технологического режима работы скважин, обеспечивающий определение оптимального распределения отборов по фонду скважин, с помощью которого автоматизированная система управления технологическими процессами периодически, с шагом квантования, который задается с учетом истории эксплуатации промысла, проводит проверку совпадения фактических измеряемых параметров функционирования промысла с их расчетными значениями, и в случае выявления расхождения при сравнении контролируемых параметров с их расчетными значениями на величину, превышающую предельно допустимые значения, автоматизированная система управления технологическими процессами осуществляет регулирующие воздействия на промысел с одновременным запуском интегрированного программного комплекса, и, используя его, методом итераций автоматизированная система управления технологическими процессами приводит промысел в состояние, при котором разность фактических и расчетных значений параметров его эксплуатации укладывается в допустимые технологическими ограничениями пределы.

2. Способ по п. 1, отличающийся тем, что процесс опроса датчиков телеметрии и телемеханики и выработки на основании этих данных управляющего воздействия проводят не реже одного раза в течение пяти минут.

| КИРСАНОВ С.А | |||

| И ДР., Управление разработкой месторождения с использованием системы интегрированного моделирования, Наука и техника в газовой промышленности, Москва, N1, 2012, с.43-50;RU 2014448 C1, 15.06.1994 | |||

| СПОСОБ ЭКСПЛУАТАЦИИ СИСТЕМЫ ГАЗЛИФТНЫХ СКВАЖИН | 1993 |

|

RU2066738C1 |

| Система управления режимом газлифтных скважин | 1979 |

|

SU857452A1 |

| US 4738313 A1, 19.04.1988. | |||

Авторы

Даты

2017-01-10—Публикация

2015-10-27—Подача