Изобретение относится к измерительной технике и может быть использовано при исследовании процессов массопереноса в капиллярно-пористых материалах для определения коэффициента диффузии растворителей в строительных материалах и конструкциях, а также в пищевой, химической и других отраслях промышленности. Ортотропные материалы характеризуются существенным различием свойств в перпендикулярных направлениях, например, вдоль и поперек волокон.

Известен способ определения коэффициента диффузии растворителей в массивных изделиях из капиллярно-пористых материалов (патент РФ 2492457, МПК11 G 01N 27/26, G 01N 13/00, 10.09.2013, Бюл. № 25.). В массивном изделии из капиллярно-пористых материалов, имеющего по крайней мере одну плоскую поверхность (например, цементные или гипсовые плиты), создают равномерное начальное распределение растворителя. Затем производят импульсное точечное соприкосновение плоской поверхности исследуемого изделия с источником растворителя, после чего гидроизолируют эту поверхность, располагают электроды гальванического преобразователя на этой поверхности по концентрической окружности относительно точки подачи дозы растворителя, измеряют изменение во времени ЭДС гальванического преобразователя и рассчитывают искомый коэффициент диффузии по установленной зависимости.

Недостатками этого способа являются низкая точность определения коэффициента диффузии растворителей в изделиях из ортотропных материалов вследствие неадекватности используемого математического описания процесса массопереноса в массивном изделии при точечном импульсном воздействии из-за существенного различия свойств материала в различных направлениях.

Наиболее близким является способ определения коэффициента диффузии в массивных изделиях из ортотропных капиллярно-пористых материалов (патент РФ № 2782850, G 01N 13/00, G 01N 27/26, , 03.11.2022, Бюл. № 31). В массивном изделии из ортотропного капиллярно-пористого материала, имеющего по крайней мере одну плоскую поверхность (например, цементные или гипсовые плиты), создают равномерное начальное распределение растворителя, гидроизолируют верхнюю плоскую поверхность образца, в начальный момент времени осуществляют импульсное линейное увлажнение верхней поверхности исследуемого изделия в заданном направлении ортотропного материала по прямой линии движущимся источником растворителя постоянной производительности, выполняют электроды двух гальванических преобразователей в виде прямолинейных отрезков и располагают их с обеих сторон линии импульсного увлажнения на прямых, параллельных линии импульсного увлажнения и на разных расстояниях r1 и r2 от нее, фиксируют моменты времени τ1 и τ2, при которых достигаются одинаковые значения сигналов соответственно первого датчика E1 и второго датчика E2 из диапазона (0,7 – 0,9)Ee на нисходящих ветвях кривых изменения сигналов во времени этих двух датчиков и рассчитывают коэффициент диффузии по установленной зависимости, где Ee - максимально возможное значение сигнала датчиков, соответствующее переходу растворителя из области связанного с твердой фазой исследуемого материала в область свободного состояния.

Недостатками этого способа являются:

1. Низкая чувствительность и нестабильность работы применяемых гальванических преобразователей при недостаточной дозе вносимого растворителя при импульсном воздействии по сравнению с требуемым (заранее неизвестным), что делает невозможным применение данного метода. При измерении коэффициента диффузии по данному способу существует большая вероятность того, что получаемые в эксперименте кривые изменения сигналов во времени обоих гальванических преобразователей или одного - наиболее удаленного от точки нанесения импульсного воздействия (фигура 1, кривая 2), могут находиться на начальном участке статической характеристики гальванического преобразователя в области малых концентраций с нестабильным сигналом.

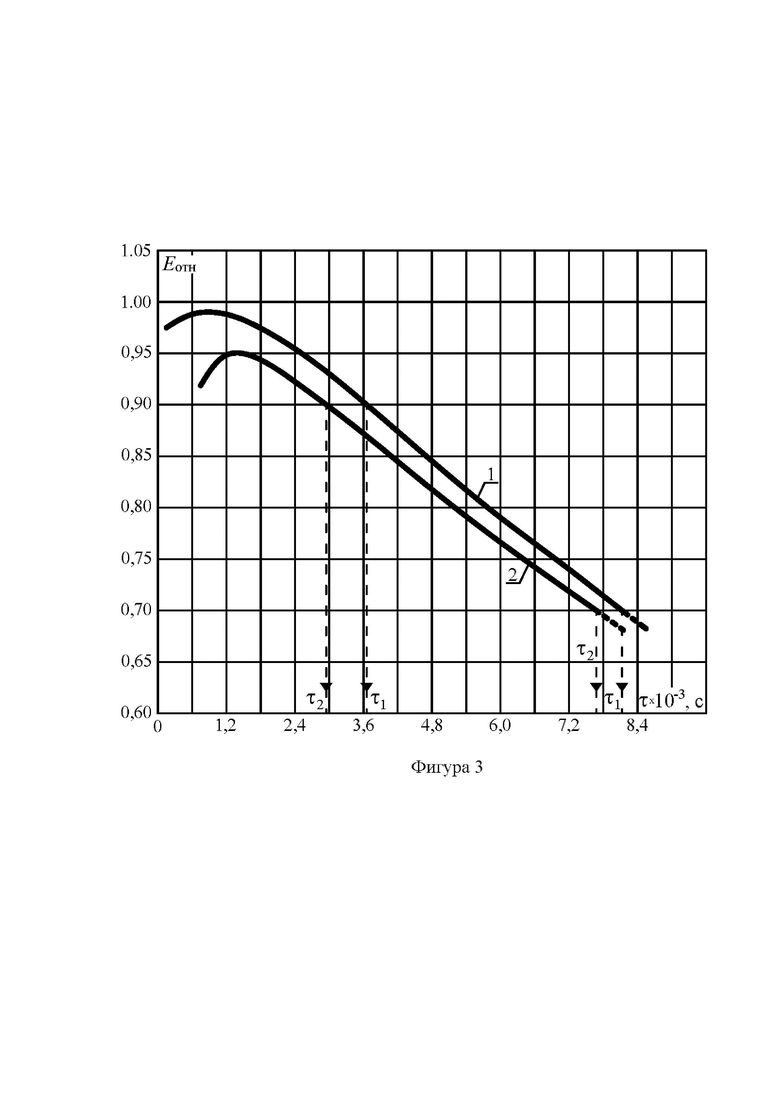

2. Низкая точность измерения искомого коэффициента диффузии при завышенной дозе вносимого растворителя по сравнению с требуемым (заранее неизвестным). В этом случае значительно увеличивается длительность эксперимента (фигура 3, кривые 1 и 2), и существенно увеличивается погрешность измерения искомого коэффициента диффузии. Причем негативные последствия превышения вносимой дозы увеличиваются по мере отклонения в большую сторону величины вносимой дозы.

Техническая задача предлагаемого технического решения предполагает повышение точности измерения коэффициента диффузии растворителей в массивных изделиях из ортотропных капиллярно-пористых материалов.

Техническая задача достигается тем, что в отличие от прототипа (патент РФ на изобретение № 2782850, G 01N 13/00, G 01N 27/26, , 03.11.2022, Бюл. № 31) измерение коэффициента диффузии осуществляют при условии достижения в эксперименте максимума сигнала Emax2 более удаленного от точки нанесения импульсного воздействия второго гальванического датчика, равного (0,75 – 0,95)Ee, а расчет искомого коэффициента диффузии производят при значениях сигналов обоих датчиков E1 и E2, равных (Emax2 - 0,05Ee), где Ee - максимально возможное значение сигнала датчиков, соответствующее переходу растворителя из области связанного с твердой фазой исследуемого материала в область свободного состояния. Причем, если после нанесения импульса дозой растворителя максимальное значение сигнала более удаленного от линии нанесения импульсного воздействия второго гальванического преобразователя Emax2 наблюдается за пределами диапазона (0,75 – 0,95)Ee, ожидают снижение сигналов преобразователей до начального значения, а затем осуществляют новое импульсное воздействие увеличенной или уменьшенной дозой растворителя, и эту процедуру повторяют до вхождения максимального значения сигнала преобразователя Emax2 в указанный диапазон, после чего рассчитывают искомый коэффициент диффузии.

Сущность предлагаемого способа заключается в следующем. К плоской поверхности массивного изделия с равномерным начальным распределением растворителя прижимается зонд с импульсным линейным источником массы и расположенными с обеих сторон линии импульсного воздействия на прямых, параллельных линии импульсного воздействия и на различном расстоянии от нее двух пар электродов гальванических преобразователей в виде прямолинейных отрезков.

Зонд имеет прямолинейный паз, в котором размещают линейный импульсный источник растворителя. После подачи импульса дозой растворителя источник удаляется из зонда, прямолинейный паз герметизируется заглушкой, а сам зонд обеспечивает гидроизоляцию поверхности образца в зоне действия источника и прилегающей к ней области контроля распространения растворителя. После подачи импульса - дозы растворителя (мгновенного «увлажнения» линии поверхности изделия) фиксируют изменение ЭДС гальванических преобразователей во времени.

Для расчета технологических процессов получения и эксплуатации изделий из ортотропных материалов необходимы данные по коэффициентам диффузии, прежде всего в поперечном к расположению волокон направлении, т.к. диффузия именно в этом направлении является лимитирующей стадией процессов массопереноса (например, сушка пиломатериалов).

Для обеспечения контроля коэффициента диффузии растворителя в поперечном к расположению волокон направлении ортотропного материала линию импульсного воздействия ориентируют вдоль волокон материала. При этом обеспечивается однонаправленный массоперенос в нужном направлении, не искаженный массопереносом в направлении, перпендикулярном к исследуемому. За счет этого повышается точность контроля и возможность определения коэффициента диффузии растворителей в поперечном к расположению волокон направлении ортотропного капиллярно-пористого материала.

Если в эксперименте максимум сигнала Emax2 более удаленного от точки нанесения импульсного воздействия второго датчика наблюдается в пределах (0,75 – 0,95)Ee, то производят расчет искомого коэффициента диффузии на основании данных о моментах времени  и

и  , при которых фиксируются значения сигналов обоих датчиков E1 и E2, приблизительно равных (Emax2 - 0,05Ee) по формуле:

, при которых фиксируются значения сигналов обоих датчиков E1 и E2, приблизительно равных (Emax2 - 0,05Ee) по формуле:

где  .

.

Если после нанесения импульса дозой растворителя максимальное значение сигнала более удаленного от точки нанесения импульсного воздействия второго гальванического преобразователя Emax2 наблюдается за пределами диапазона (0,75 – 0,95)Ee, то ожидают снижение сигналов преобразователей до начального значения, а затем осуществляют новое импульсное воздействие увеличенной или уменьшенной дозой растворителя, причем эту процедуру повторяют до вхождения максимального значения сигнала преобразователя Emax2 в указанный диапазон, после чего рассчитывают искомый коэффициент диффузии по той же процедуре с применением расчетного выражения (1).

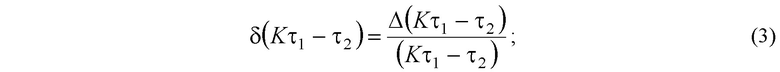

Среднеквадратическая оценка  относительной погрешности измерения искомого коэффициента диффузии по расчетному соотношению (1), имеет вид:

относительной погрешности измерения искомого коэффициента диффузии по расчетному соотношению (1), имеет вид:

где  и

и  – относительная погрешность определения моментов времени соответственно

– относительная погрешность определения моментов времени соответственно  и

и  (при условии равенства абсолютных погрешностей определения моментов времени

(при условии равенства абсолютных погрешностей определения моментов времени );

);  – относительная погрешность определения координаты расположения гальванического датчика;

– относительная погрешность определения координаты расположения гальванического датчика;

В формулах (3) и (4) символами ∆ обозначены абсолютные погрешности определения разности  и логарифма

и логарифма  .

.

При фиксированных значениях r1 и r2, реализованных в устройстве, погрешности разности  и логарифма

и логарифма  , определяемые по формулам (3), (4), являются доминантами результирующей погрешности измерения искомого коэффициента диффузии (2), т.к. в них также присутствуют погрешности

, определяемые по формулам (3), (4), являются доминантами результирующей погрешности измерения искомого коэффициента диффузии (2), т.к. в них также присутствуют погрешности  и

и  .

.

При увеличении вносимой дозы растворителя уменьшается разница между значениями  и

и  , входящих в расчетное выражение (1) (фигура 3, кривые 1 и 2), что приводит к росту относительных погрешностей (3),(4), т.к. при уменьшении разницы между значениями

, входящих в расчетное выражение (1) (фигура 3, кривые 1 и 2), что приводит к росту относительных погрешностей (3),(4), т.к. при уменьшении разницы между значениями  и

и  уменьшаются оба знаменателя в выражениях (3) и (4), а

уменьшаются оба знаменателя в выражениях (3) и (4), а  стремится к нулю. Поэтому измерение искомого коэффициента диффузии необходимо проводить не только в области стабильной работы применяемых преобразователей в диапазоне (0,7 – 0,9)Ee, но и при возможно большей разнице значений

стремится к нулю. Поэтому измерение искомого коэффициента диффузии необходимо проводить не только в области стабильной работы применяемых преобразователей в диапазоне (0,7 – 0,9)Ee, но и при возможно большей разнице значений  и

и  .

.

Примеры. Были проведены исследования коэффициента диффузии влаги поперек волокон теплоизолирующих блоков, отформованных с использованием неорганического связующего, толщиной 50 мм, плотностью в сухом состоянии 460 кг/м. куб. Расстояние от источника дозы растворителя до расположения электродов гальванических преобразователей: r1 = 4 мм и r2 = 5 мм. Размеры прямолинейных отрезков электродов гальванического преобразователя, контактирующих с исследуемым материалом, - 5 мм, длина линии импульсного воздействия 90 мм. Импульсное воздействие осуществлялось движущимся источником с равномерной подачей влаги. Количество внесенной влаги определялось по мерной емкости. Исследования проводились при комнатной температуре.

На фигурах 1-3 представлены кривые изменения ЭДС гальванических преобразователей в относительных единицах к Ee при различных величинах вносимых доз влаги: соответственно 1.2×10-4, 1.4×10-4 и 3.1×10-4 кг.

Пример 1. Анализ результатов, представленных на фигуре 1, свидетельствует о том, что достигаемый максимум ЭДС на втором более удаленном датчике при дозе 1.2×10-4 кг составляет величину Emax2 - 0,75 Ee (фигура 1, кривая 2). В этом случае не удается определить значение τ2 с требуемой точностью, т.к. значение E2 попадает на нестабильный участок статической характеристики гальванического преобразователя. А стремление использовать значение E2 ≈ 0,7 Ee приводит к существенной погрешности измерения момента времени τ2 вследствие низкой чувствительности датчика вблизи максимума кривой, где производная сигнала по времени стремится к нулю (фигура 1, кривая 2). При использовании импульса менее 1.2×10-4 кг вообще невозможно надежно фиксировать значение τ2, т.к. изменение ЭДС второго датчика происходит в нестабильной области статической характеристики гальванического преобразователя.

Пример 2. При дозе 1.4×10-4 кг достигаемый максимум на втором более удаленном датчике наблюдается на нижнем пределе диапазона (0,75 – 0,95)Ee (фигура 2, кривая 2). При этом имеется возможность надежного фиксирования моментов времени τ1 и τ2 при значениях сигналов обоих датчиков E2 и E1 (фигура 2, кривая 1), приблизительно равных

В этом случае используется значение ЭДС преобразователей, находящихся на нижней границе рационального участка (0,7 – 0,9) Ee их статической характеристики со стабильным помехозащищенным сигналом. Фиксирование моментов времени τ1 и τ2 при больших значениях сигналов обоих датчиков E2 и E1 связано с увеличением погрешности за счет снижения чувствительности преобразователей вблизи наблюдаемого максимума, где производная сигнала по времени стремится к нулю (фигура 2, кривая 2). При использовании значения 0,7 Ee получены следующие данные:  = 3150 с,

= 3150 с,  = 2375 с,

= 2375 с,  = 775 с,

= 775 с,  ≈ 0,282. Рассчитанное по (1) значение искомого коэффициента диффузии равно 4.82×10-9 ≈ 4.8 ×10-9 м2/с.

≈ 0,282. Рассчитанное по (1) значение искомого коэффициента диффузии равно 4.82×10-9 ≈ 4.8 ×10-9 м2/с.

Пример 3. При дозе 3.1×10-4 кг достигаемый максимум на втором более удаленном датчике наблюдается на верхнем пределе диапазона (0,75 – 0,95)Ee (фигура 3, кривая 2). В этом случае можно измерять искомый коэффициент диффузии при равных значениях ЭДС преобразователей E1 и E2 из всего рационального диапазона (0,7 – 0,9)Ee. В таблице представлены результаты измерения при различных значениях ЭДС преобразователей.

E1/Ee = E2/Ee ,с

,с ,с

,с ,с

,с

Анализ данных, приведенных в таблице и результатов при меньшей дозе, равной 1.4×10-4 кг (пример 2), показывает, что с увеличением дозы снижаются значения  и особенно

и особенно  , входящих в знаменатели составляющих (3) и (4). Кроме того, если используется доза 3.1×10-4 кг (пример 3), то при выборе для расчета искомого коэффициента диффузии более низкого уровня приравниваемых значений E1 и E2 также закономерно снижаются значения

, входящих в знаменатели составляющих (3) и (4). Кроме того, если используется доза 3.1×10-4 кг (пример 3), то при выборе для расчета искомого коэффициента диффузии более низкого уровня приравниваемых значений E1 и E2 также закономерно снижаются значения  и особенно

и особенно  , что приводит к росту составляющих (3) и (4) результирующей погрешности измерения искомого коэффициента диффузии (2). Например, фиксирование моментов времени

, что приводит к росту составляющих (3) и (4) результирующей погрешности измерения искомого коэффициента диффузии (2). Например, фиксирование моментов времени  и

и  при E1 = E2.= 0.7Ee увеличивает погрешность (4) в 3,3 раза по сравнению с фиксированием при E1 = E2 = 0.9Ee за счет уменьшения

при E1 = E2.= 0.7Ee увеличивает погрешность (4) в 3,3 раза по сравнению с фиксированием при E1 = E2 = 0.9Ee за счет уменьшения  в знаменателе (4). Это происходит вследствие приближения кривых друг к другу при одновременном увеличении длительности эксперимента. Для повышения точности измерения искомого коэффициента диффузии целесообразно фиксировать значения моментов времени

в знаменателе (4). Это происходит вследствие приближения кривых друг к другу при одновременном увеличении длительности эксперимента. Для повышения точности измерения искомого коэффициента диффузии целесообразно фиксировать значения моментов времени  и

и  при максимально возможных одинаковых значениях E1 и E2. Однако при использовании значений E1 и E2 вблизи максимума кривой 2 приводит к увеличению погрешности измерения момента времени

при максимально возможных одинаковых значениях E1 и E2. Однако при использовании значений E1 и E2 вблизи максимума кривой 2 приводит к увеличению погрешности измерения момента времени  за счет снижения чувствительности изменения ЭДС более удаленного от источника преобразователя от времени, где производная сигнала по времени стремится к нулю (фигура 3, кривая 2). Поэтому с целью снижения негативного влияния повышения погрешности в окрестности максимума кривой 2 фиксирование моментов времени τ1 и τ2 целесообразно проводить при одинаковых значениях E1 и E2, меньших максимума Emax2 приблизительно на 0.05Ee:

за счет снижения чувствительности изменения ЭДС более удаленного от источника преобразователя от времени, где производная сигнала по времени стремится к нулю (фигура 3, кривая 2). Поэтому с целью снижения негативного влияния повышения погрешности в окрестности максимума кривой 2 фиксирование моментов времени τ1 и τ2 целесообразно проводить при одинаковых значениях E1 и E2, меньших максимума Emax2 приблизительно на 0.05Ee:

Анализ кривых на фигурах 1,2,3 показывает, что при увеличении вносимой дозы наблюдаются тенденции к увеличению значений  и

и  , соответствующих выбранным значениям E1 и E2 из требуемого диапазона (0,7 – 0,9)Ee при одновременном снижении их разности

, соответствующих выбранным значениям E1 и E2 из требуемого диапазона (0,7 – 0,9)Ee при одновременном снижении их разности . Причем, чем выше величина вносимой дозы, тем эти тенденции более выражены.

. Причем, чем выше величина вносимой дозы, тем эти тенденции более выражены.

Поэтому увеличение дозы свыше 3.1×10-4 кг (при которой Emax2 ˃0,95Ee) не целесообразно, т.к. происходит дальнейшее снижение  и особенно

и особенно  , что приводит к росту составляющих (3) и (4) результирующей погрешности измерения искомого коэффициента диффузии (2).

, что приводит к росту составляющих (3) и (4) результирующей погрешности измерения искомого коэффициента диффузии (2).

Таким образом, при достижении в эксперименте максимума сигнала Emax2 более удаленного от линии нанесения импульсного воздействия второго датчика в пределах (0,75 – 0,95)Ee (фигуры 2 и 3, кривая 2) обеспечивается возможность фиксирования моментов времени τ1 и τ2 при равных значениях сигналов обоих датчиков E2 и E1 (фигуры 2 и 3, кривые 1, 2) на участке статической характеристики преобразователей в диапазоне (0,7 – 0,9)Ee со стабильным помехозащищенным сигналом. Для повышения точности измерения искомого коэффициента диффузии целесообразно в расчетах использовать значения моментов времени  и

и  , фиксируемых при одинаковых значениях E1 и E2, приблизительно равных (Emax2 – 0,05Ee).

, фиксируемых при одинаковых значениях E1 и E2, приблизительно равных (Emax2 – 0,05Ee).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения коэффициента диффузии в массивных изделиях из ортотропных капиллярно-пористых материалов | 2024 |

|

RU2822303C1 |

| Способ определения коэффициента диффузии в листовых ортотропных капиллярно-пористых материалах | 2023 |

|

RU2797138C1 |

| Способ определения коэффициента диффузии в листовых ортотропных капиллярно-пористых материалах | 2024 |

|

RU2822302C1 |

| Способ определения коэффициента диффузии в массивных изделиях из капиллярно-пористых материалов | 2023 |

|

RU2797140C1 |

| Способ определения коэффициента диффузии в массивных изделиях из капиллярно-пористых материалов | 2024 |

|

RU2819561C1 |

| Способ определения коэффициента диффузии в листовых капиллярно-пористых материалах | 2023 |

|

RU2797137C1 |

| Способ определения коэффициента диффузии в листовых капиллярно-пористых материалах | 2024 |

|

RU2819559C1 |

| Способ определения коэффициента диффузии в массивных изделиях из ортотропных капиллярно-пористых материалов | 2022 |

|

RU2782850C1 |

| Способ определения коэффициента диффузии в листовых ортотропных капиллярно-пористых материалах | 2022 |

|

RU2782682C1 |

| Способ определения коэффициента диффузии в массивных изделиях из капиллярно-пористых материалов | 2022 |

|

RU2784198C1 |

Использование: для определения коэффициента диффузии в массивных изделиях из ортотропных капиллярно-пористых материалов. Сущность изобретения заключается в том, что в исследуемом образце создают равномерное начальное содержание распределенного в твердой фазе растворителя, гидроизолируют верхнюю плоскую поверхность образца, в начальный момент времени осуществляют импульсное линейное увлажнение верхней поверхности исследуемого изделия в заданном направлении ортотропного материала по прямой линии движущимся источником растворителя постоянной производительности, выполняют электроды двух гальванических преобразователей в виде прямолинейных отрезков и располагают их с обеих сторон линии импульсного увлажнения на прямых, параллельных линии импульсного увлажнения и на разных расстояниях r1 и r2 от нее, фиксируют моменты времени τ1 и τ2, при которых достигаются одинаковые значения сигналов соответственно первого датчика E1 и второго датчика E2 из диапазона (0,7–0,9) Ee на нисходящих ветвях кривых изменения сигналов во времени этих двух датчиков, и рассчитывают коэффициент диффузии, при этом измерение коэффициента диффузии осуществляют при условии достижения в эксперименте максимума сигнала Emax2, более удаленного от линии нанесения импульсного воздействия второго гальванического датчика, равного (0,75–0,95) Ee, а расчет искомого коэффициента диффузии производят при значениях сигналов обоих датчиков E1 и E2, приблизительно равных (Emax2-0,05Ee), где Ee - максимально возможное значение сигнала датчиков, соответствующее переходу растворителя из области связанного с твердой фазой исследуемого материала в область свободного состояния. Технический результат: повышение точности измерения коэффициента диффузии растворителей в массивных изделиях из ортотропных капиллярно-пористых материалов. 1 з.п. ф-лы, 3 ил.

1. Способ определения коэффициента диффузии в массивных изделиях из ортотропных капиллярно-пористых материалов, заключающийся в том, что в исследуемом образце создают равномерное начальное содержание распределенного в твердой фазе растворителя, гидроизолируют верхнюю плоскую поверхность образца, в начальный момент времени осуществляют импульсное линейное увлажнение верхней поверхности исследуемого изделия в заданном направлении ортотропного материала по прямой линии движущимся источником растворителя постоянной производительности, выполняют электроды двух гальванических преобразователей в виде прямолинейных отрезков и располагают их с обеих сторон линии импульсного увлажнения на прямых, параллельных линии импульсного увлажнения и на разных расстояниях r1 и r2 от нее, фиксируют моменты времени τ1 и τ2, при которых достигаются одинаковые значения сигналов соответственно первого датчика E1 и второго датчика E2 из диапазона (0,7–0,9) Ee на нисходящих ветвях кривых изменения сигналов во времени этих двух датчиков, и рассчитывают коэффициент диффузии, отличающийся тем, что измерение коэффициента диффузии осуществляют при условии достижения в эксперименте максимума сигнала Emax2, более удаленного от линии нанесения импульсного воздействия второго гальванического датчика, равного (0,75–0,95) Ee, а расчет искомого коэффициента диффузии производят при значениях сигналов обоих датчиков E1 и E2, приблизительно равных (Emax2-0,05Ee), где Ee - максимально возможное значение сигнала датчиков, соответствующее переходу растворителя из области связанного с твердой фазой исследуемого материала в область свободного состояния.

2. Способ по п. 1, отличающийся тем, что при достижении максимального значения сигнала второго гальванического преобразователя Emax2 после нанесения импульса дозой растворителя за пределами диапазона (0,75–0,95)Ee ожидают снижение сигналов преобразователей до начального значения, а затем осуществляют новое импульсное воздействие увеличенной или уменьшенной дозой растворителя, причем эту процедуру повторяют до вхождения максимального значения сигнала преобразователя Emax2 в указанный диапазон, после чего рассчитывают искомый коэффициент диффузии.

| Способ определения коэффициента диффузии в массивных изделиях из ортотропных капиллярно-пористых материалов | 2022 |

|

RU2782850C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ДИФФУЗИИ РАСТВОРИТЕЛЕЙ В МАССИВНЫХ ИЗДЕЛИЯХ ИЗ ОРТОТРОПНЫХ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ | 2014 |

|

RU2549613C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ДИФФУЗИИ РАСТВОРИТЕЛЕЙ В МАССИВНЫХ ИЗДЕЛИЯХ ИЗ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ | 2012 |

|

RU2492457C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ДИФФУЗИИ ЖИДКОСТИ В КАПИЛЛЯРНО-ПОРИСТОМ ТЕЛЕ | 2011 |

|

RU2469292C1 |

| Шихта для изготовления керамическогоМАТЕРиАлА | 1978 |

|

SU806649A1 |

Авторы

Даты

2023-06-23—Публикация

2023-03-06—Подача