Изобретение относится к машиностроению, а именно к способам, обеспечивающим безопасность, и может быть использовано для испытания высокоэнергетических веществ на чувствительность к механическим воздействиям.

Различные виды боеприпасов, снаряженные высокоэнергетическими веществами, в процессе транспортировки, эксплуатации, находясь в зоне боевых действий могут подвергнуться таким механическим воздействиям как попадание осколка или пули, что в свою очередь приведёт к реакции вещества на данное воздействие.

В настоящее время классифицируют шесть типов реакций БП на опасные внешние воздействия ОВВ:

Тип I (Реакция детонации). Самый мощный тип реакции боеприпаса. Сверхзвуковая реакция разложения (детонация) протекает во взрывчатом материале с образованием интенсивной ударной волны в окружающей среде (например, в воздухе или воде). Взрывчатый материал полностью детонирует. Происходит очень быстрая пластическая деформация металлических оболочек БП, сопровождающаяся их полным дроблением и образованием мелких высокоскоростных осколков. Взрывной эффект будет включать: большие воронки для боеприпасов, установленных на поверхности грунта или близко к ней; повреждение (пробитие, фрагментацию) металлических пластин-свидетелей; взрывное повреждение близлежащих сооружений.

Первичным признаком реакции Типа I является образование: ударной волны, интенсивность которой соответствует полной детонации всей массы взрывчатого материала в БП и формирование мелких высокоскоростных осколков от оболочки БП.

Тип II (Реакция частичной (неполной) детонации). Второй по мощности тип реакции боеприпаса. Часть заряда, но не весь взрывчатый материал, реагирует по типу I (детонирует). Формируется интенсивная ударная волна. Часть оболочки боеприпаса дробится на мелкие осколки. Часть оболочки БП может дробиться с образованием больших осколков. Металлические пластины-свидетели могут быть повреждены так же, как в случае реакции по типу I. Может образоваться воронка в грунте. Близлежащие сооружения могут быть повреждены от взрывной ударной волны. Величина эффекта зависит от массовой доли сдетонировавшего разрывного заряда БП.

Первичным признаком реакции Типа II является: генерация взрывной ударной волны, интенсивность которой меньше чем у ударной волны, которая соответствует полной детонации всей массы взрывчатого материала в БП; быстрая пластическая деформация части (но не всей) металлической оболочки, контактирующей с взрывчатым материалом, с ее дроблением на высокоскоростные осколки.

Вторичным признаком реакции Типа II является: разбросанный сгоревший или не сгоревший взрывчатый материал; перфорация, дробление и/или пластическая деформация пластины-свидетеля; образование воронки в земле.

Тип III (Взрывное горение). Третий по мощности тип реакции боеприпаса. Загорание и быстрое горение взрывчатого материала в оболочке создает высокие местные подъемы давления, приводящие к взрывному разрушению корпуса боеприпаса. Металлическая оболочка фрагментируется (испытывает бризантное разрушение) на крупные куски, которые часто разбрасываются на большие расстояния. Непрореагировавший и/или горящий взрывчатый материал также разбрасывается. Возникает воздушная ударная волна, которая может вызвать разрушение близлежащих сооружений. Существует опасность пожара и задымления. Взрыв и высокоскоростные осколки могут произвести небольшие воронки в грунте и повреждение (разрушение, пробитие, выемки) в металлических пластинах-свидетелях. Давление взрыва ниже, чем в реакциях по типу I и II.

Первичным признаком реакции Типа III является быстрое сгорание части или всего взрывчатого материала после начала реакции боеприпаса и обширное растрескивание металлической оболочки без признаков деформации сдвига, приводящее к образованию меньшего количества более крупных осколков, чем при нормальной детонации заряда боеприпаса.

Вторичным признаком реакции Типа III является: разброс на значительные расстояния кусков сгоревшего и несгоревшего взрывчатого материала; повреждение пластины-свидетеля; фиксация взрывной ударной волны, интенсивность которой значительно меньше, а длительность – больше, чем у УВ, которая соответствует полной детонации всей массы взрывчатого материала в БП; образование воронки в земле.

Тип IV (Реакция дефлаграции). Быстрое сгорание взрывчатого материала без детонации. Загорание и горение ВМ в оболочке приводят к невзрывчатому сбросу давления в результате низкой прочности или вентилирования через стыки в оболочке (очко под детонатор, резьбы и т.д.). Оболочка может разрушиться, но не фрагментироваться; несгоревший или горящий взрывчатый материал может быть разбросан и догорать. Сброс давления может передвинуть незакрепленное испытуемое изделие, вызывая дополнительную опасность. Отсутствуют повреждения от ударной волны и значительные осколочные повреждения окружающих предметов; имеются только тепловые повреждения и задымление при горении взрывчатого материала.

Первичным признаком реакции Типа IV является сгорание некоторой части или всего взрывчатого материала и разрыв оболочки с образованием нескольких крупных фрагментов. По меньшей мере, один фрагмент корпуса или заряда боеприпаса отлетает на расстояние более 15м от места расположения БП.

Вторичным признаком реакции Типа IV является: большее время реакции, чем в реакции типа III; разброс на значительные расстояния (более 15 метров) кусков сгоревшего и несгоревшего взрывчатого материала; подъем избыточного давления на испытательной площадке, которое может варьироваться по времени и пространству.

Тип V (Реакция горения). Взрывчатый материал заряда боеприпаса загорается и горит. Оболочка может потерять целостность (дать трещину); она может расплавиться или значительно ослабнуть с нерезким выбросом газообразных продуктов горения, стыки оболочки могут быть смещены внутренним давлением. Обломки в основном остаются в зоне горения, некоторые фрагменты (донья, крышки и пр.) могут быть отброшены на расстояние до 15 метров. Предполагается, что эти обломки не могут причинить смертельных повреждений человеку.

Первичным признаком реакции Типа V является сгорание при низком давлении части или всего взрывчатого материала. В результате корпус боеприпаса может разрушиться на несколько крупных фрагментов. Отсутствуют куски, отлетающие на расстояние более 15 м от места расположения БП. Отсутствуют признаки наличия реактивной силы, способной переместить боеприпас на расстояние больше 15 метров. Малое количество кусков горящего или несгоревшего взрывчатого материала по сравнению с общим его количеством в боеприпасе может быть разбросано в пределах 15метров, но не дальше 30метров от места расположения БП.

Вторичным признаком реакции Типа V является: некоторые признаки незначительного давления на испытательной площадке; для ракетного двигателя – значительно большее время реакции, чем в случае запуска его в штатном режиме [1].

Данная классификация, как мы можем видеть, подразумевает лишь визуальное определение, не основываясь на измерениях и количественных расчётах. Логично предположить, что визуальное определение в данном случае не может претендовать на достаточную достоверность в силу различия субъективного восприятия людей.

Известен способ-аналог испытания боеприпасов на прострел пулей, описанный в стандарте MIL-STD-2105C, изданный 14.07.2003 Министерством Обороны США. В данном стандарте описан метод прострела боеприпаса пулей с определённого расстояния и приведён метод ранжирования по типам реакций вещества, снаряженного в испытуемые боеприпасы.

К недостатку данного способа следует отнести то, что в стандарте, как и сказано выше, отличают друг от друга посредством визуального осмотра фрагментов после реакции. Данный способ является субъективным и не позволяет точно (количественно), иными словами расчётным путём с использованием физических величин полученных при испытании, определить тип реакции вещества на прострел пулей.

Известен способ-прототип испытания боеприпасов к прострелу пулей, описанный в статье «К вопросу о разработке боеприпасов с повышенной стойкостью к опасным внешним воздействиям и методом их испытания» УДК 662.215.11 (Терентьев А.Б., Сонин Н.С., Давыдов Д.Р., Пырьев В.А., Колтунов В.В., Ватутин Н.М.,), сборник конференции «Внутрикамерные процессы и горение в установках на твёрдом топливе и ствольных системах (ICOC’ 2017)».

В данной статье отражен способ метания снаряда с определённого расстояния по боеприпасу с целью определения наличия реакции высокоэнергетического вещества, снаряженного в боеприпас.

Для метания осколка используется установка с баллистическим стволом, в которой метание осколка осуществляется за счёт пороховых газов высокоэнергетических порохов. Производство выстрела из установки осуществляется с использованием заранее собранного унитарного патрона, состоящего из штатной гильзы, капсюльной втулки, усиленного порохового заряда из высокоэнергетических марок порохов и снаряда. Снаряд – это осколок, находящийся в секторном поддоне. Последний изготавливается из фторсодержащих полимерных композиций обладающих достаточной прочностью и высокими антифрикционными свойствами. Выстрел выполняется дистанционно с использованием тросового механизма снятия блокировки и спуска ударного механизма.

К недостатку способа-прототипа, описанного в данной статье можно отнести то, что снарядом в данной случае является осколок определенной формы, состоящий из фторсодержащих полимерных композиций, что является отступлением от реальных условий. Кроме того, данный способ не предусматривает количественного ранжирования по типам реакции боеприпаса на прострел, а лишь предусматривает наличие реакции, либо её отсутствие.

Техническим результатом настоящего изобретения является способ испытания высокоэнергетических веществ на чувствительность к механическим воздействиям, с высокой точностью моделирующий реальные условия попадания пули в боеприпас, с последующим численным определением реакции высокоэнергетического вещества. Кроме того, данный способ моделирует различные климатические зоны (Тропической жары и Крайнего Севера), посредством предварительного термостатирования высокоэнергетического вещества.

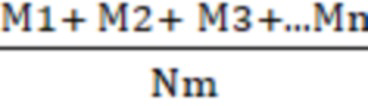

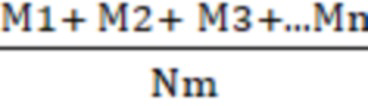

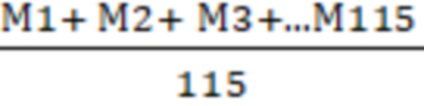

Технический результат достигается следующим образом: в способе испытания высокоэнергетических материалов на чувствительность к механическим воздействиям высокоэнергетическое вещество помещают на испытательный стенд в макет, производят выстрел, термостатируют в зависимости от моделирования условий климатической зоны, выстрел производят пулей бронебойно зажигательной калибром 12,7 мм, собирают осколки макета, взвешивают каждый отдельный осколок и рассчитывают среднюю массу осколка по следующей формуле:

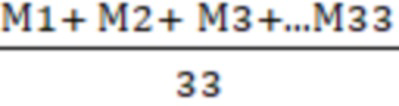

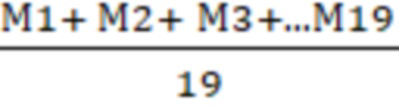

МСР =  (1),

(1),

где:

МСР – средняя масса осколка, грамм;

М1 + М2 + М3 + …Мn – сумма масс каждого отдельного осколка; грамм;

Nm – количество осколков, штук.

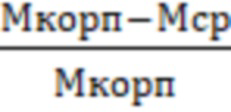

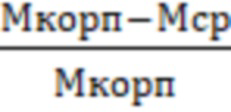

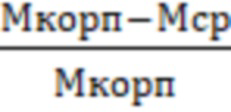

После чего по следующей формуле определяется E– критерий, попадающий в указанные ниже диапазоны и определяющий тип реакции:

1) 0 <E< 0,2 – Горение (тип V);

2) 0,2 <E< 0,5– Дефлаграция (тип IV);

3) 0,5 <E< 0,7– Взрывное горение (тип III);

4) 0,7 <E< 0,9 – Частичная детонация (тип II);

5) 0,9 <E<1 – Детонация (тип I).

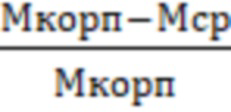

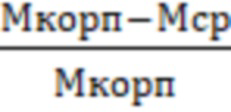

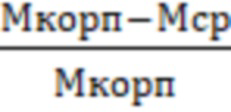

E =  (2),

(2),

где:

Е – критерий ранжирования для определения типа реакции;

Мкорп – масса корпуса макета до испытаний, грамм;

МСР – средняя масса осколка, грамм.

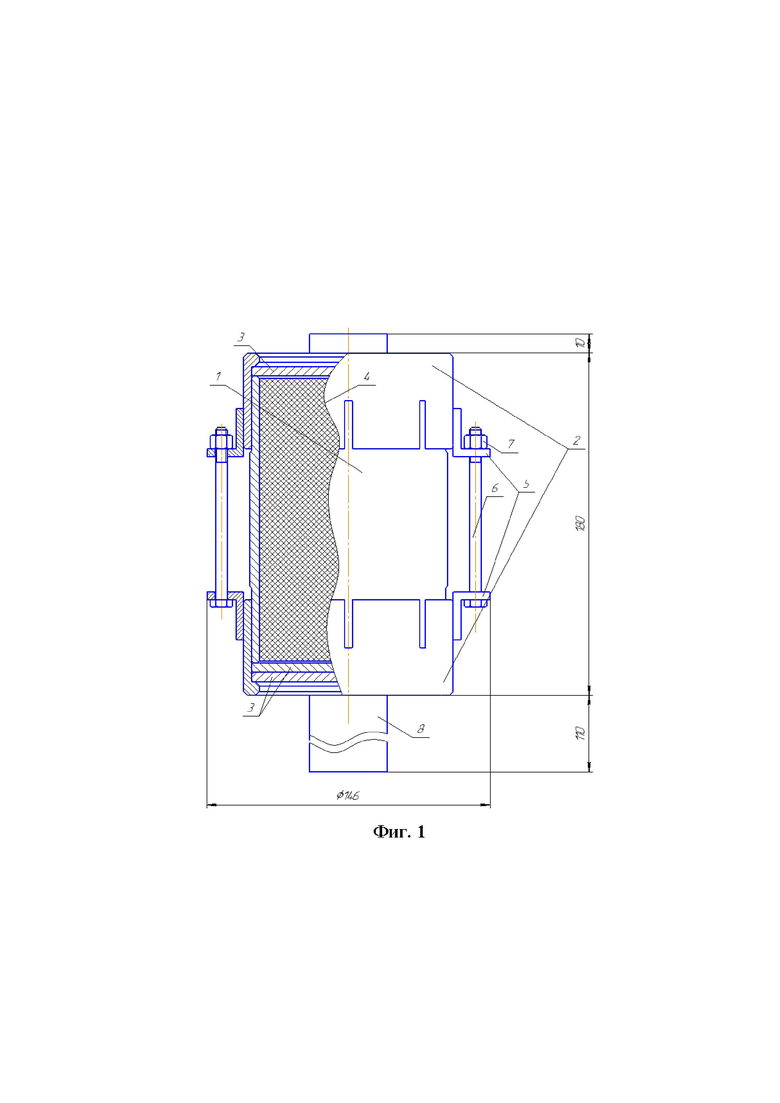

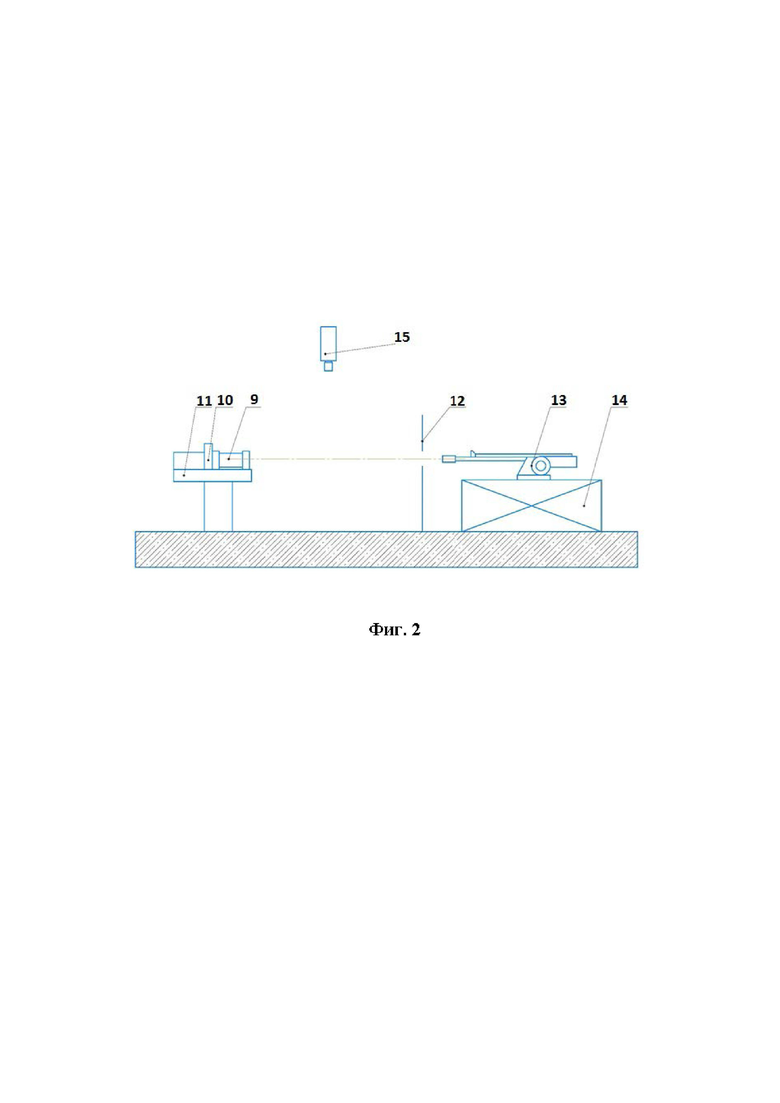

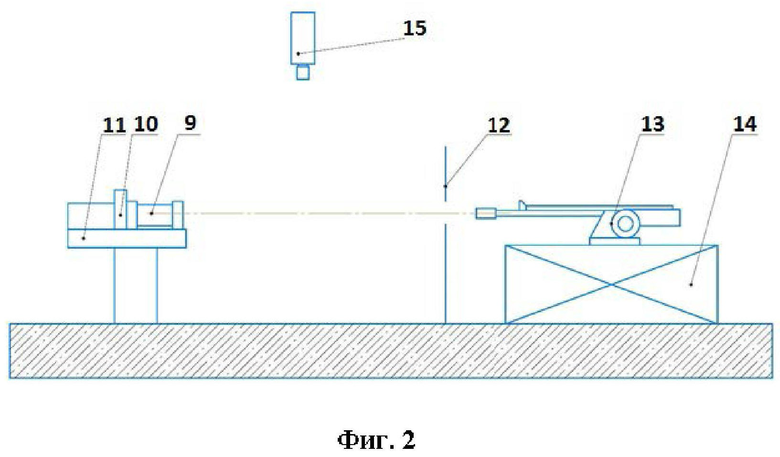

Способ испытаний высокоэнергетических веществ на чувствительность к механическим воздействиям заключается в том, что высокоэнергетическое вещество помещается в испытательный макет, который собирается по схеме, приведённой на фиг.1, где 1-корпус, 2-крышка, 3-стальной диск (торцевые пластины), 4-заряд СТРТ, 5-кронштейн, 6-шпильки, 7-гайки, 8-деревянный брус, термостатируется в зависимости от моделирования условий климатической зоны. Схема испытаний на прострел пулей изображена на фиг.2, где 9-макет, 10-бронекарта, 11-стапель, 12-противорекошетный шибер; 13-разгонное устройство (РУ) калибра 12,7 мм (либо 14,5 мм), 14-станина, 15-скоростная видеокамера. После термостатирования макет 9 устанавливается на стапель 11 с бронекартой 10. Из разгонного устройства 13, установленного на станину 14, производится выстрел пулей бронебойно зажигательной калибром 12,7 мм. Разгонное устройство защищено противорикошетным шибером 12. Процесс испытаний фиксируется на высокоскоростную камеру 15.

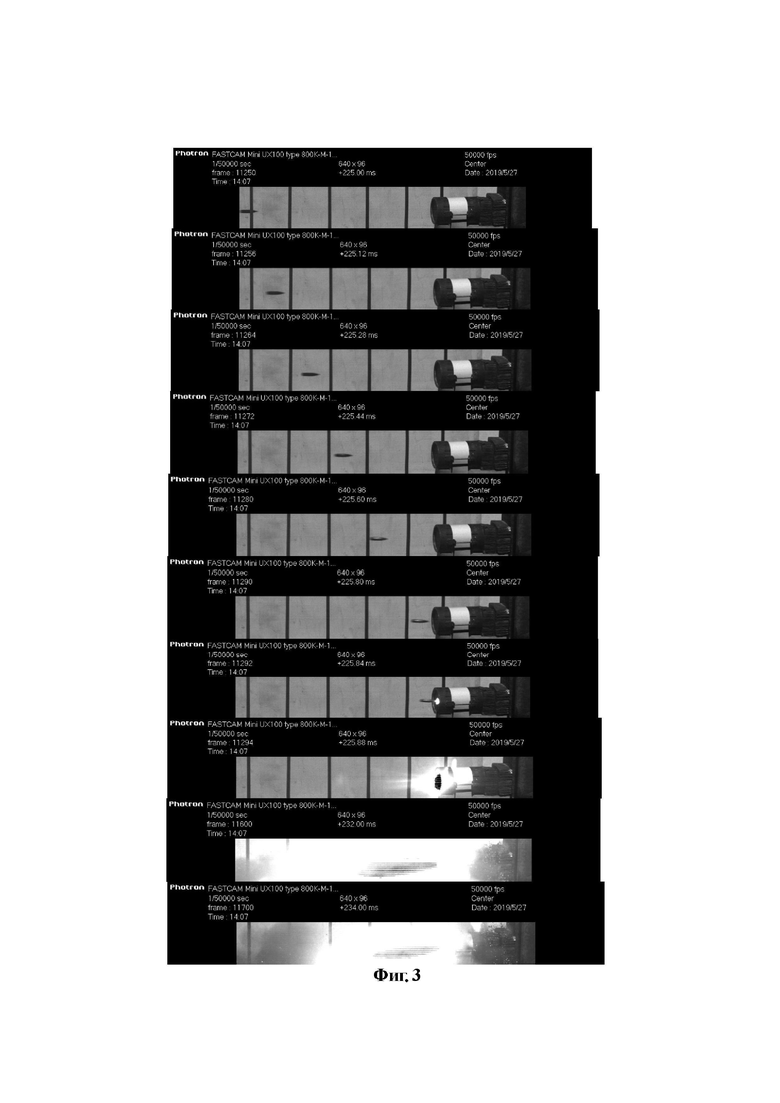

Пример съёмки высокоскоростной камерой 15 представлен раскадровкой на фиг 3.

Производится сбор осколков макета. Взвешивается каждый отдельный осколок и рассчитывается средняя масса осколка по следующей формуле 1:

МСР =  (1),

(1),

где:

МСР – средняя масса осколка, грамм;

М1 + М2 + М3 + …Мn – сумма масс каждого отдельного осколка, грамм;

Nm – количество осколков, штук.

После чего по следующей формуле определяется E – критерий, попадающий в указанные ниже диапазоны и определяющий тип реакции.

1) 0 <E< 0,2 – Горение (тип V);

2) 0,2 <E< 0,5 – Дефлаграция (тип IV);

3) 0,5 <E< 0,7 – Взрывное горение (тип III);

4) 0,7 <E< 0,9 – Частичная детонация (тип II);

5) 0,9 <E< 1 – Детонация (тип I).

E =  (2),

(2),

где:

Е – критерий ранжирования для определения типа реакции;

Мкорп – масса корпуса макета до испытаний, грамм;

МСР – средняя масса осколка, грамм.

Способ испытаний высокоэнергетических веществ на чувствительность к механическим воздействиям поясняется следующими примерами:

Пример №1.

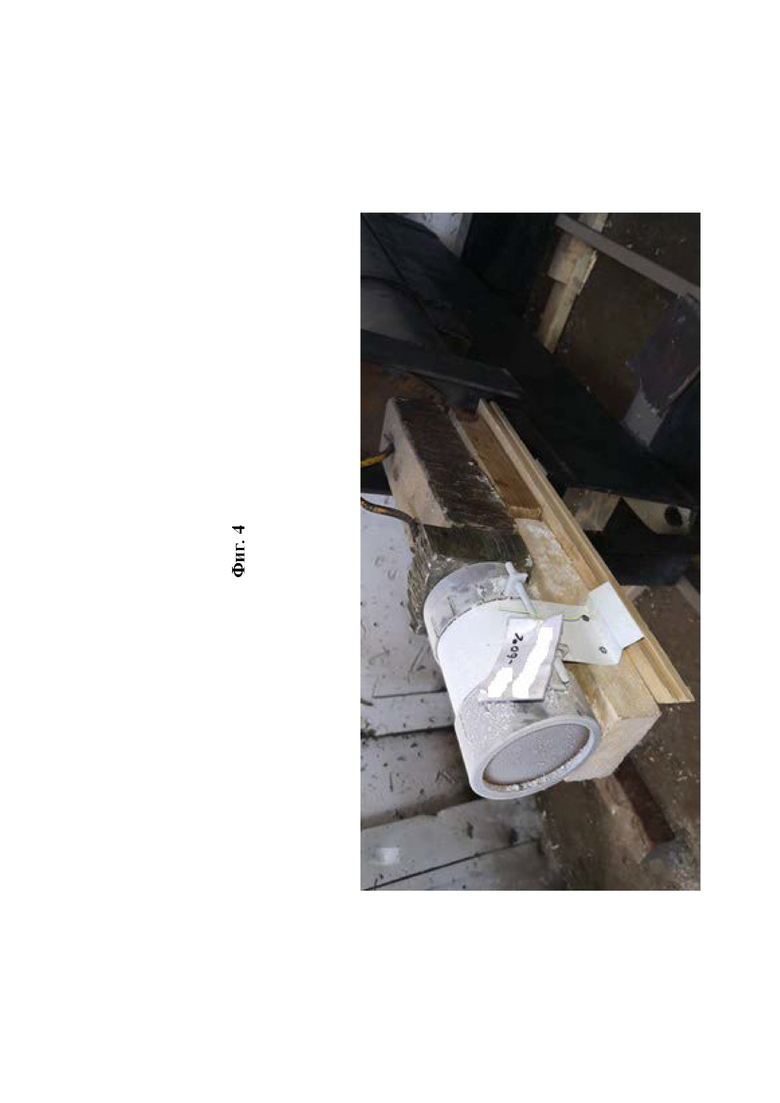

Макет, снаряженный штатной рецептурой смесевых ракетных твердых топлив (СРТТ), подвергался термостатированию при температуре -60 °С, после чего был установлен на стапель с бронекартой (фиг.4).

После чего из разгонного устройства производился выстрел пулей бронебойно-зажигательной калибром 12,7 мм (фиг.5).

Собранные для взвешивания осколки корпуса макета после выстрела, представлены на фиг. 6.

МСР =  = 207

= 207

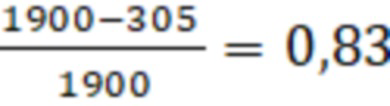

E =  =

=

В результате расчёта по разработанным формулам, при испытаниях получена реакция Детонация (тип I).

Пример №2.

Макет, снаряженный штатной рецептурой СРТТ, подвергался термостатированию при температуре +60°С, после чего был установлен на стапель с бронекартой (фиг.7).

После чего из разгонного устройства производился выстрел пулей бронебойно-зажигательной калибром 12,7 мм (фиг.5).

Собранные для взвешивания осколки корпуса макета после выстрела, представлены на фиг. 8.

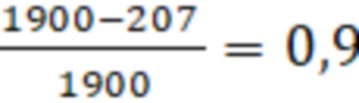

МСР =  = 305

= 305

E =  =

=

В результате расчёта по разработанным формулам, при испытаниях получена реакция Частичная детонация (тип II).

Пример №3

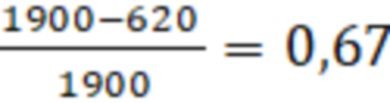

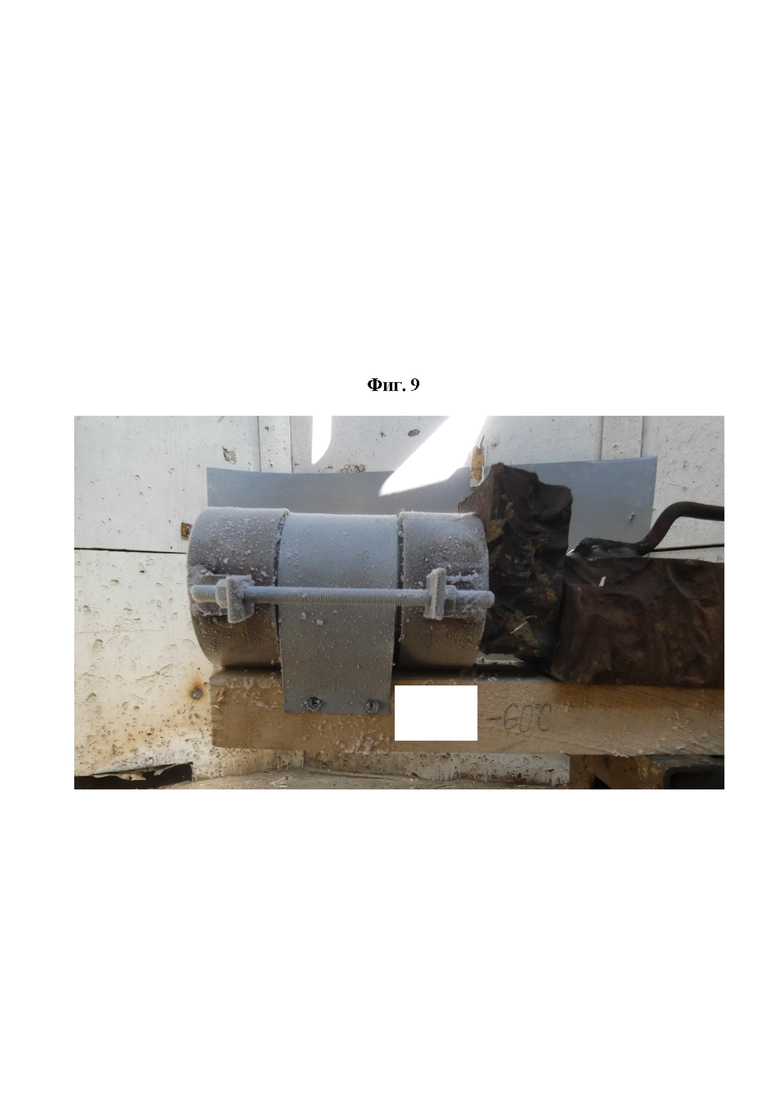

Макет, снаряженный штатной рецептурой СРТТ, подвергался термостатированию при температуре -60 °С, после чего был установлен на стапель с бронекартой (фиг. 9).

После чего из разгонного устройства производился выстрел пулей бронебойно-зажигательной калибром 12,7 мм (фиг.5).

Собранные для взвешивания осколки корпуса макета после выстрела, представлены на фиг. 10.

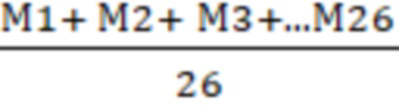

МСР =  = 620

= 620

E =  =

=

В результате расчёта по разработанным формулам, при испытаниях получена реакция Взрывное горение (тип III).

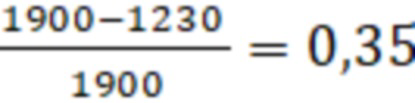

Пример №4.

Макет, снаряженный штатной рецептурой СРТТ, подвергался термостатированию при температуре +60 °С, после чего был установлен на стапель с бронекартой (фиг. 11).

После чего из разгонного устройства производился выстрел пулей бронебойно-зажигательной калибром 12,7 мм (фиг.5).

Собранные для взвешивания осколки корпуса макета после выстрела, представлены на фиг. 12.

МСР =  = 1230

= 1230

E =  =

=

В результате расчёта по разработанным формулам, при испытаниях получена реакция Дефлаграция (тип IV).

Пример №5.

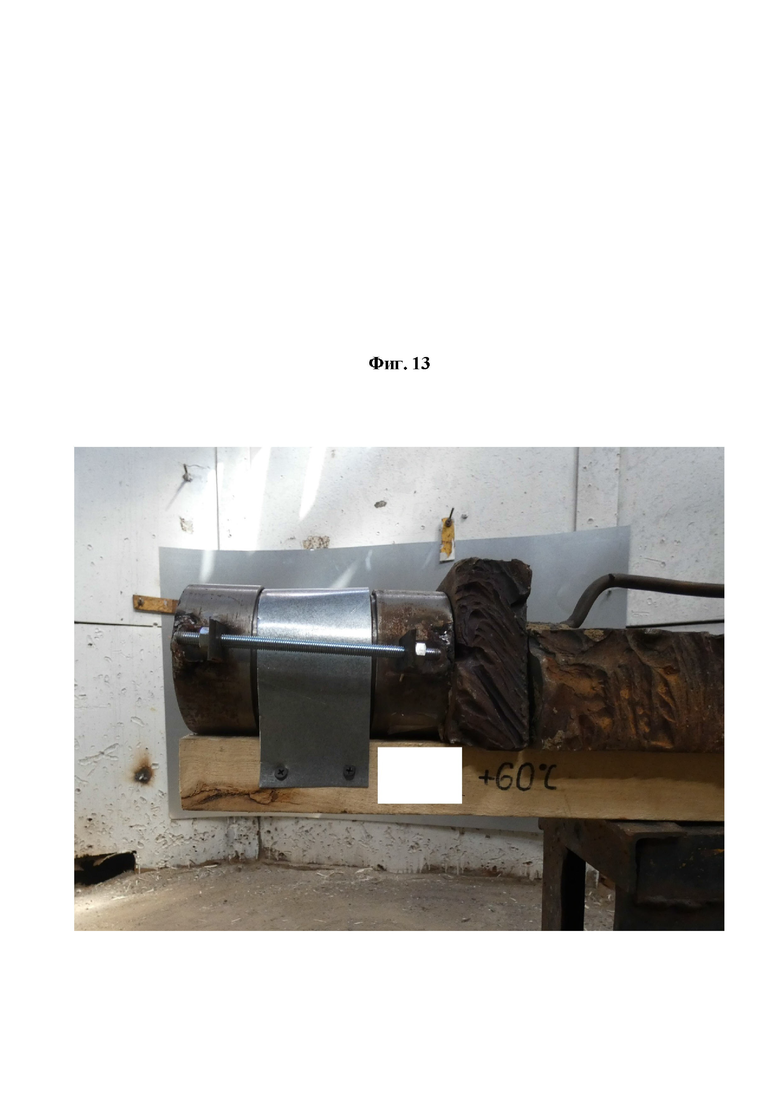

Макет, снаряженный штатной рецептурой СРТТ, подвергался термостатированию при температуре +60 °С, после чего был установлен на стапель с бронекартой (фиг. 13).

После чего из разгонного устройства производился выстрел пулей бронебойно-зажигательной калибром 12,7 мм (фиг.5).

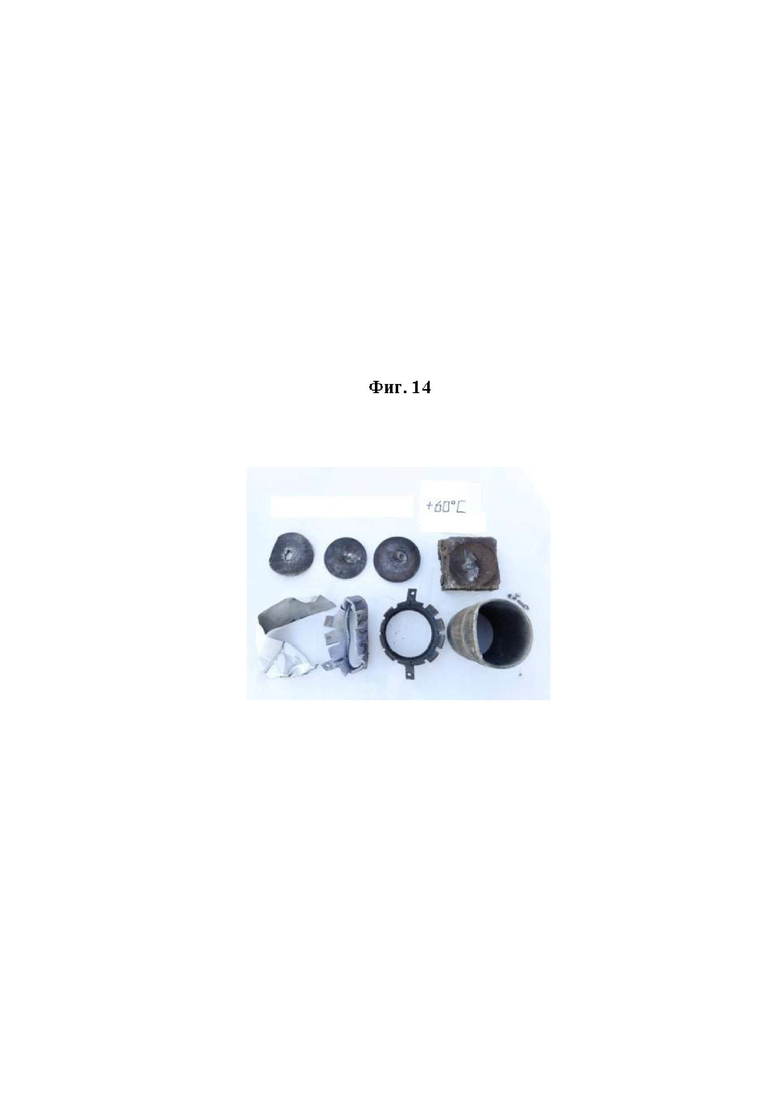

Собранные для взвешивания осколки корпуса макета после выстрела, представлены на фиг. 14.

МСР =  = 1852

= 1852

E =  =

=

В результате расчёта по разработанным формулам, при испытаниях получена реакция Горение (тип V).

Таким образом, данный способ испытаний высокоэнергетических веществ на чувствительность к механическим воздействиям опирается на существующую классификацию типов реакции [1] и при этом предусматривает не только визуальную, но и количественную оценку.

Стоит отметить, что критерий ранжирования Е определён путем 300 опытов с различными высокоэнергетическими веществами.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Мацеевич, Б.В. Боеприпасы повышенной стойкости к опасным внешним воздействиям: особенности конструирования, испытаний и эксплуатации [Текст] / Б.В.Мацеевич [и др.]// Красноармейск: ОАО «КНИИМ», 2014. - 168 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки стойкости боеприпаса к опасным внешним воздействиям | 2020 |

|

RU2745889C1 |

| Зажигательно-осколочный боеприпас | 2021 |

|

RU2768210C1 |

| АРТИЛЛЕРИЙСКО-СТРЕЛКОВЫЙ КОМПЛЕКС ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ МЕТАНИЯ, СПОСОБЫ МЕТАНИЯ И ЗАКРУЧИВАНИЯ МЕТАЕМОГО ОБЪЕКТА | 2023 |

|

RU2823083C1 |

| ЗАЖИГАТЕЛЬНЫЙ БОЕПРИПАС | 2008 |

|

RU2374601C1 |

| ФУГАСНЫЙ ИЛИ ОСКОЛОЧНО-ФУГАСНЫЙ БОЕПРИПАС | 2011 |

|

RU2457427C1 |

| БОЕПРИПАС МНОГОФАКТОРНОГО И ЗАПРЕГРАДНОГО ДЕЙСТВИЙ | 2014 |

|

RU2556046C1 |

| ОСКОЛОЧНО-ФУГАСНЫЙ БОЕПРИПАС | 2003 |

|

RU2253084C1 |

| СПОСОБ СТРЕЛЬБЫ АРТИЛЛЕРИЙСКИМ СНАРЯДОМ, ДЕТОНИРУЮЩЕЕ СНАРЯЖЕНИЕ | 2002 |

|

RU2235967C1 |

| СПОСОБ ПОРАЖЕНИЯ ГРУППОВЫМ ДЕЙСТВИЕМ БОЕПРИПАСОВ | 2002 |

|

RU2233426C2 |

| Патрон с бронебойно-зажигательной пулей | 2017 |

|

RU2655338C1 |

Изобретение относится к машиностроению, а именно к устройствам и способам, обеспечивающим безопасность, и может быть использовано для испытания высокоэнергетических веществ на чувствительность к механическим воздействиям. Способ испытания высокоэнергетических веществ на чувствительность к механическим воздействиям заключается в том, что высокоэнергетическое вещество помещается в испытательный макет, термостатируется в зависимости от моделирования условий климатической зоны. После термостатирования макет устанавливается на стапель с бронекартой. Из разгонного устройства, установленного на станину, производится выстрел пулей бронебойно-зажигательной калибром 12,7 мм. Разгонное устройство защищено противорикошетным шибером. Производится сбор осколков макета. Взвешивается каждый отдельный осколок и рассчитывается средняя масса осколка по следующей формуле: МСР = М1 + М2 + М3 + …Мn/Nm, где МСР – средняя масса осколка, г; М1 + М2 + М3 + …Мn – сумма масс каждого отдельного осколка, г; Nm – количество осколков, шт. После чего по следующей формуле определяется E–критерий, попадающий в указанные ниже диапазоны и определяющий тип реакции: 1) 0<E<0,2 – Горение (тип V); 2) 0,2<E<0,5 – Дефлаграция (тип IV); 3) 0,5<E<0,7 – Взрывное горение (тип III); 4) 0,7<E<0,9 – Частичная детонация (тип II); 5) 0,9<E<1 – Детонация (тип I); E = (Мкорп-МСР)/Мкорп, где Е – критерий ранжирования для определения типа реакции; Мкорп – масса корпуса макета до испытаний, г; МСР – средняя масса осколка, г. Техническим результатом является испытание высокоэнергетических веществ на чувствительность к механическим воздействиям, которое предусматривает визуальную и количественную оценку. 14 ил.

Способ испытания высокоэнергетических материалов на чувствительность к механическим воздействиям, заключающийся в том, что высокоэнергетическое вещество помещают на испытательный стенд в макет, производят выстрел, отличающийся тем, что макет термостатируют в зависимости от моделирования условий климатической зоны, выстрел производят пулей бронебойно-зажигательной калибром 12,7 мм, собирают осколки макета, взвешивают каждый отдельный осколок и рассчитывают среднюю массу осколка по следующей формуле:

Мср = (М1 + М2 + М3 + …Мn)/Nm,

где МСР – средняя масса осколка, г;

М1 + М2 + М3 + …Мn – сумма масс каждого отдельного осколка, г;

Nm – количество осколков, шт.,

по формуле определяют E–критерий:

E = (Мкорп - МСР)/Мкорп,

где Е – критерий ранжирования для определения типа реакции;

Мкорп – масса корпуса макета до испытаний, г;

МСР – средняя масса осколка, г,

определяют тип реакции в соответствии с указанными ниже диапазонами:

1) 0<E<0,2 – Горение (тип V);

2) 0,2<E<0,5 – Дефлаграция (тип IV);

3) 0,5<E<0,7 – Взрывное горение (тип III);

4) 0,7<E<0,9 – Частичная детонация (тип II);

5) 0,9<E<1 – Детонация (тип I).

| СИДОРЧЕВ Н.В | |||

| и др., МЕТОДИКА ОПРЕДЕЛЕНИЯ ТИПОВ РЕАКЦИИ ИЗДЕЛИЙ НА ОСНОВЕ ВМ ПРИ ПРОВЕДЕНИИ ИСПЫТАНИЙ НА ЭКСПЛУАТАЦИОННУЮ БЕЗОПАСНОСТЬ, ТРУДЫ XXI ВНТК | |||

| Новосибирск, 7-9.10.2020 | |||

| Том II, с.60-63 | |||

| СПОСОБ ИСПЫТАНИЯ ОСКОЛОЧНОГО БОЕПРИПАСА С КРУГОВЫМ ПОЛЕМ РАЗЛЕТА ОСКОЛКОВ И СТЕНД ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2131583C1 |

| Способ оценки стойкости боеприпаса к опасным внешним воздействиям | 2020 |

|

RU2745889C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОЙ СРАВНИТЕЛЬНОЙ ОЦЕНКИ ДИСТАНЦИОННЫХ БОЕПРИПАСОВ ПО ПОРАЖАЮЩЕМУ ДЕЙСТВИЮ | 2020 |

|

RU2756991C1 |

| RU 2020125430 А, 24.01.2022 | |||

| CN 112085356 A, 15.12.2020. | |||

Авторы

Даты

2023-07-04—Публикация

2022-12-29—Подача