ОБЛАСТЬ ТЕХНИКИ

[001] Настоящее техническое решение в общем относится к вычислительной области техники, а в частности к способам и устройствам для дезинфекции или стерилизации посуды и пастеризации грудного молока.

УРОВЕНЬ ТЕХНИКИ

[002] Настоящее техническое решение относится к области пастеризации грудного молока и к устройствам, предназначенным для осуществления такого процесса.

[003] Хотя мы уже давно знаем, как кормить новорожденных с помощью восстановленного синтетического молока, грудное молоко остается предпочтительным источником питания для младенцев из-за его питательной и иммунной ценности, с которой на сегодняшний день не может сравниться ни одно синтетическое молоко. Сегодня научным и медицинским сообществом признано, что грудное молоко обеспечивает определенную защиту, в частности, от рисков инфекции и аллергии. Исследования, проведенные на всех континентах мира, также продемонстрировали, что вскармливание грудных детей грудным молоком снижает заболеваемость и/или тяжесть таких патологий, как диарея, инфекции нижних дыхательных путей, отит или даже менингит, бактерии.

[004] Актуальной проблемой в настоящее время является развитие некротизирующего энтероколита у глубоконедоношенных детей. Подчеркнута превентивная роль грудного молока в отношении некротизирующего энтероколита, а также рассмотрено перспективное направление в выхаживании глубоконедоношенных детей посредством создания банков грудного молока. В настоящее время применяются банки молока, предназначенные для сбора, обработки и хранения грудного молока от матерей-доноров для вскармливания новорожденных, матери которых сами не могут кормить грудью или кормят недостаточно. Хранение грудного молока в течение 24 часов после сбора должно осуществляться при температуре не выше 4°C в стерилизованных контейнерах во избежание загрязнения. Однако без дальнейшей обработки собранное молоко можно употреблять только в течение 24 часов после сбора. В случае необходимости более длительного хранения, молоко должно подвергаться температурной обработке или заморозке в течение первых 24 часов. Обработка пастеризацией грудного молока после сбора уничтожает микроорганизмы, содержащиеся в молоке, или, по крайней мере, предотвращает их размножение, сохраняя при этом питательные свойства молока.

[005] Пастеризация грудного молока требует доведения до температуры +62,5°С в течение 30 мин, после чего молоко быстро охлаждается до температуры хранения 4°С. Эта температура и продолжительность воздействия должны точно соблюдаться, чтобы обеспечить уничтожение бактерий и болезнетворных агентов, содержащихся в молоке, с сохранением питательных и органолептических свойств молока.

[006] В настоящее время известны две основные технологии, используемые для проведения пастеризации грудного молока. Первый состоит в традиционной пастеризации путем нагревания молока на водяной бане до температуры 62,5°C в течение 30 минут. Затем молоко охлаждают на водяной бане до комнатной температуры, а затем помещают в холодильник, чтобы довести его до 4°C. Затем охлаждение может длиться более часа. Второй метод пастеризации состоит из сухой импульсной воздушной пастеризации. Затем осуществляют нагрев молока, вдувая горячий воздух в камеру, чтобы довести ее до 62,5°С в течение 30 мин, затем проводят охлаждение в той же камере, вдувая холодный воздух. Так же, как и при методе на водяной бане, повышение температуры и охлаждение молока при методе пастеризации с принудительной подачей воздуха занимают значительные периоды времени, в большинстве случаев превышающие один час. Это длительное время охлаждения пастеризованного грудного молока до недавнего времени не считалось критически важным для надлежащего хранения молока и даже не регулировалось действующими стандартами здравоохранения. Однако после выводов многочисленных научных исследований, проведенных в отношении сохранения молока, в настоящее время считается важным для хорошего сохранения грудного молока и особенно его питательных свойств как можно быстрее охладить молоко до 4°C менее чем за час.

[007] Из уровня техники известен источник информации WO2004098659 «BABYCARE HEATING APPARATUS» (правообладатель: Cannon Rubber Limited, дата приоритета: 2004-11-18). В данном решении раскрывается нагревательное устройство для ухода за детьми, содержащее сосуд (2; 102) для воды и нагревательный элемент (15; 115) для нагрева воды, находящейся в сосуде, отличающийся тем, что датчик температуры (22; 42, 123) для определения повышения температуры, вызванного работой нагревательного элемента (15); и средство управления (25; 125) для управления подачей питания на нагревательный элемент (15; 115) в зависимости от выходного сигнала датчика (22; 42; 123) температуры и выполненное с возможностью обесточивания нагревательного элемента (15; 115), причем если изменение температуры, зафиксированное датчиком (22;42;123), соответствует заданному критерию. Устройство можно использовать в качестве стерилизатора или подогревателя бутылочек, и в нем используется показатель скорости нагревания во время работы, чтобы определить, правильно ли устройство заполнено водой.

СУЩНОСТЬ ТЕХНИЧЕСКОГО РЕШЕНИЯ

[008] Технической задачей или технической проблемой, решаемой в данном техническом решении, является осуществление устройства и способа для размораживания грудного молока и пастеризации.

[009] Техническим результатом, достигающимся при решении вышеуказанной технической проблемы, является точный контроль равномерного нагрева.

[0010] Указанный технический результат достигается благодаря компоновке электронного блока и датчиков, расположенных таким образом, чтобы обеспечивать точную передачу данных, а также за счет использования алюминиевого несъемного резервуара, который обеспечивает высокую теплопроводность, непосредственную передачу тепла от нагревательного элемента, равномерную передачу тепла нагреваемой среде и как следствие, контролируемый процесс изменения температуры.

[0011] При поступлении тепла от внешней среды, превышающей температуру молока, при том, что тепло распределено равномерно по всей поверхности емкости с молоком (бутылочка помещена в воду), повышение температуры молока происходит от внешнего слоя к центру поступательно. Таким образом, когда внешний слой уже достиг жидкого состояния, следующий слой еще находится в закристаллизованном состоянии. Температура размороженного молока не может подвергаться температуре выше 20 градусов. Контролируемые время и температура режима размораживания позволяют контролировать и изменять параметры в режиме реального времени, в зависимости от снимаемых с датчиков параметров, обеспечивают равномерное размораживание и нагрев с сохранением свойств молока.

[0012] Указанный технический результат достигается благодаря осуществлению пастеризатора для грудного молока, который включает корпус с крышкой, содержащей вентиляционное отверстие, обеспечивающее выход пара в процессе кипения воды, в котором располагаются:

i. нагревательный элемент;

ii. несъемный резервуар, выполненный из материала с высокой теплопроводностью, в который помещается съемный контейнер для емкостей;

iii. съемный контейнер для емкостей, выполненный с возможностью вмещения емкостей с молоком для пастеризации; и

iv. электронный блок, располагающийся в нижней части корпуса под несъемным резервуаром и содержащий

1. датчик температуры, выполненный с возможностью считывания температуры среды, в зависимости от показателя, и расчета напряжения, подаваемого на нагревательный элемент;

2. датчик уровня воды, выполненный с возможностью передачи на микроконтроллер сигнала отключения при превышении порогового значения.

3. микроконтроллер, выполненный с возможностью управления нагревательным элементом посредством пропорционально-интегрально-дифференцирующего (ПИД) регулятора.

[0013] В некоторых вариантах реализации технического решения несъемный резервуар выполнен из материала, обеспечивающего теплопроводность выше 200 Вт/(м⋅К).

[0014] В некоторых вариантах реализации технического решения толщина стенки несъемного резервуара 2 мм и равномерна по всей площади.

[0015] В некоторых вариантах реализации технического решения контейнер выполнен из акрилонитрил бутадиен стирола ABS пластика.

[0016] В некоторых вариантах реализации технического решения съемный контейнер для емкостей выполнен из полимерного материала, обладающего стойкостью к температуре до 100°C, имеющий отверстия, обеспечивающие проникновение воды из несъемного резервуара.

[0017] В некоторых вариантах реализации технического решения датчик температуры и датчик уровня воды расположены на дне несъемного резервуара на одном уровне с нагревательным элементом на расстоянии не более 16 мм от нагревательного элемента.

[0018] В некоторых вариантах реализации технического решения датчик уровня воды имеет выход на внутреннюю поверхность несъемного резервуара и контактирует с водой внутри несъемного резервуара.

[0019] В некоторых вариантах реализации технического решения датчик температуры располагается на внешней стороне несъемного резервуара.

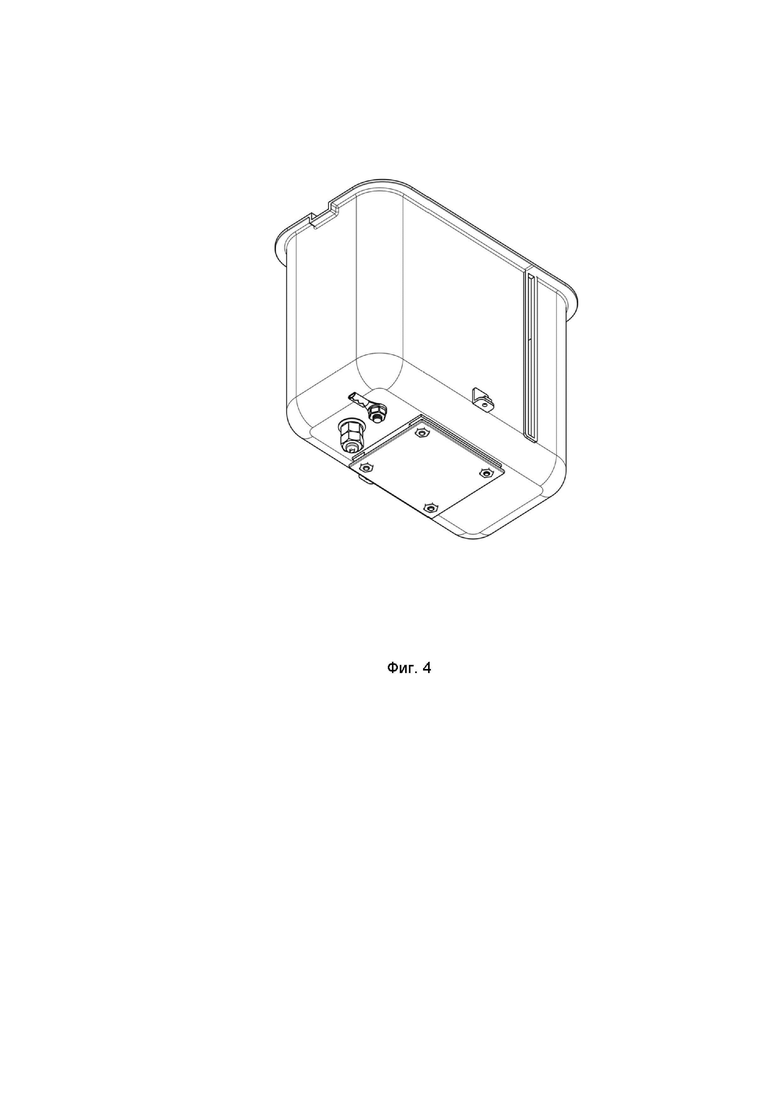

[0020] В некоторых вариантах реализации технического решения нагревательный элемент располагается по центру на дне съемного контейнера с наружной стороны.

[0021] Также технический результат достигается благодаря осуществлению способа применения пастеризатора для грудного молока, который выполняется по меньшей мере одним вычислительным устройством и включает следующие шаги:

i. получают посредством микроконтроллера от датчика температуры текущие значения температуры, а также от датчика уровня воды текущий уровень;

ii. сопоставляют текущее значение температуры, полученное на предыдущем шаге с заданным значением целевой температуры;

iii. определяют посредством пропорционально-интегрально-дифференцирующего (ПИД) регулятора напряжение и период времени подачи такого уровня напряжения на нагревательный элемент;

iv. передают с микроконтроллера нагревательному элементу полученное на предыдущем шаге напряжение и период времени подачи такого уровня напряжения;

1. причем если датчик уровня воды передает на микроконтроллер сигнал отключения, микроконтроллер останавливает подачу сигнала о подаче напряжения на нагревательный элемент.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0022] Признаки и преимущества настоящего технического решения станут очевидными из приведенного ниже подробного описания и прилагаемых чертежей, на которых:

[0023] На Фиг. 1 показан общий вид в сборе, на котором отображены кнопки управления.

[0024] На Фиг. 2 показан вид сверху - вентиляционное отверстие.

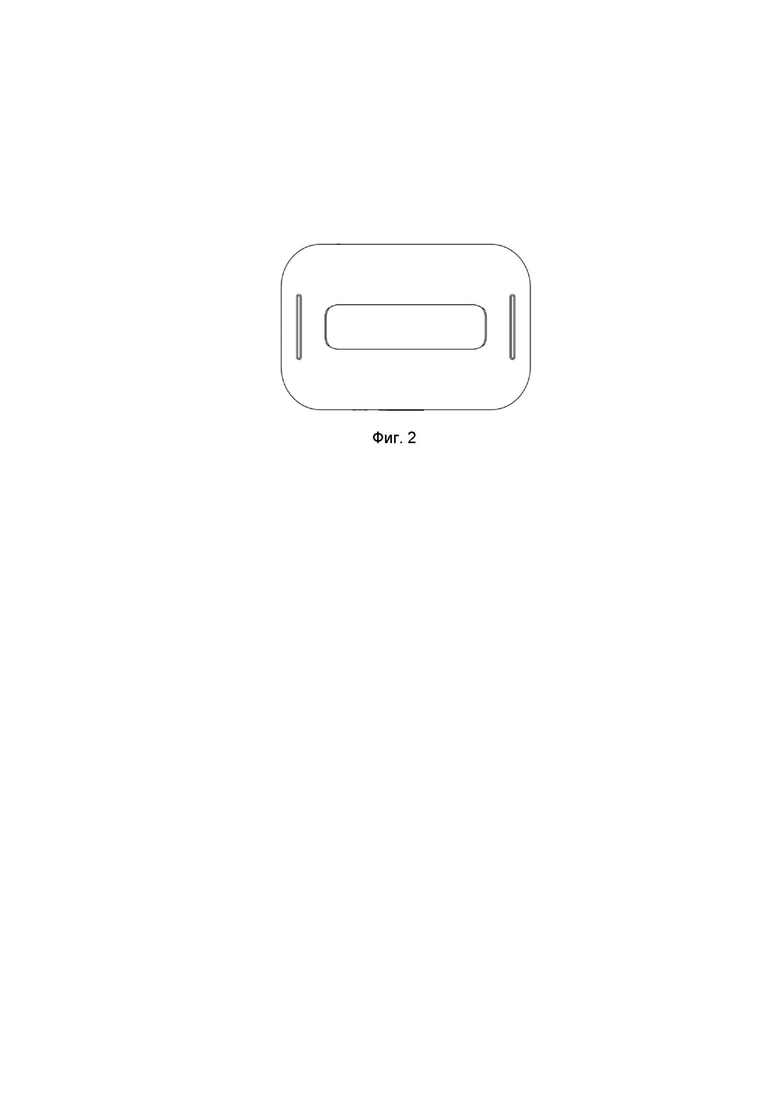

[0025] На Фиг. 3 показан вариант реализации пастеризатора для грудного молока.

[0026] На Фиг. 4 показан вариант реализации несъемного резервуара, расположение датчиков и нагревательного элемента.

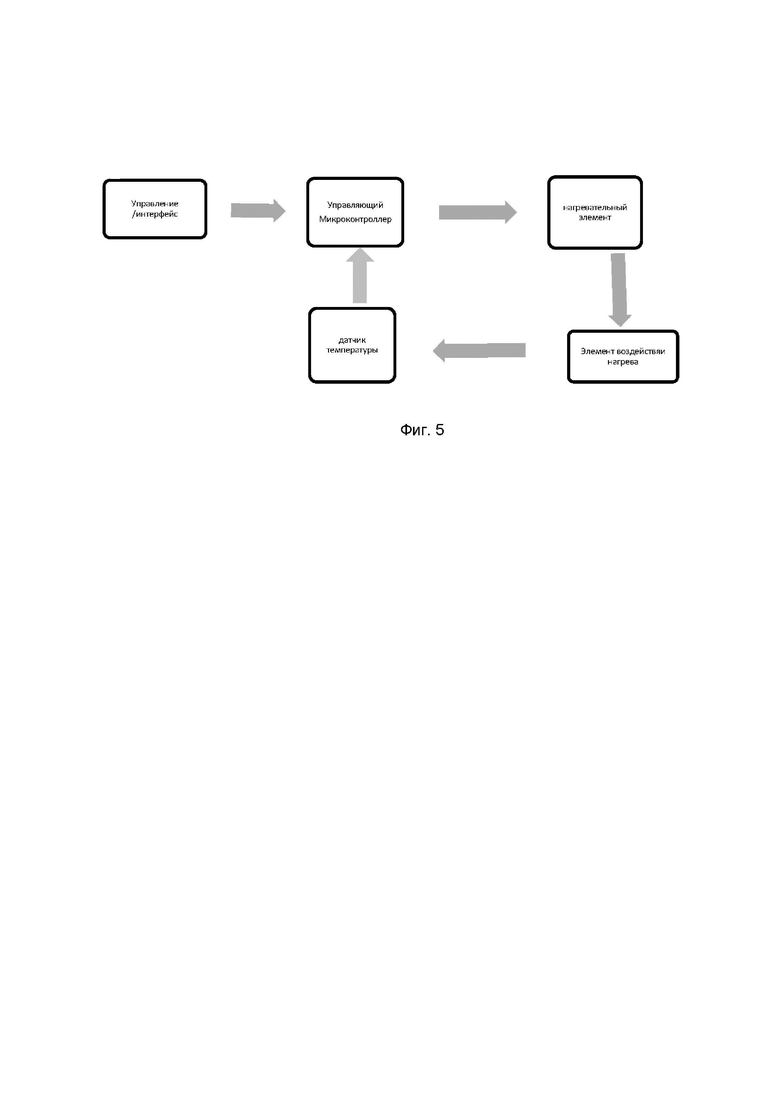

[0027] На Фиг. 5 показано схематичное изображение реализации механизма работы пастеризатора для грудного молока.

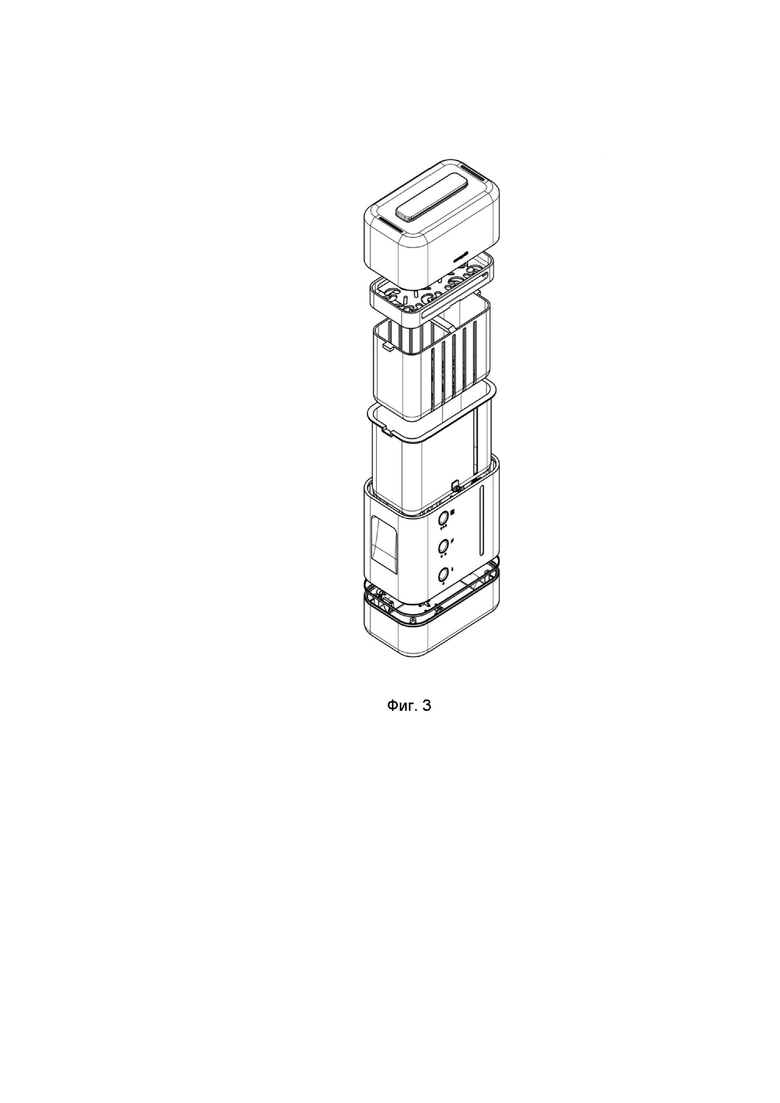

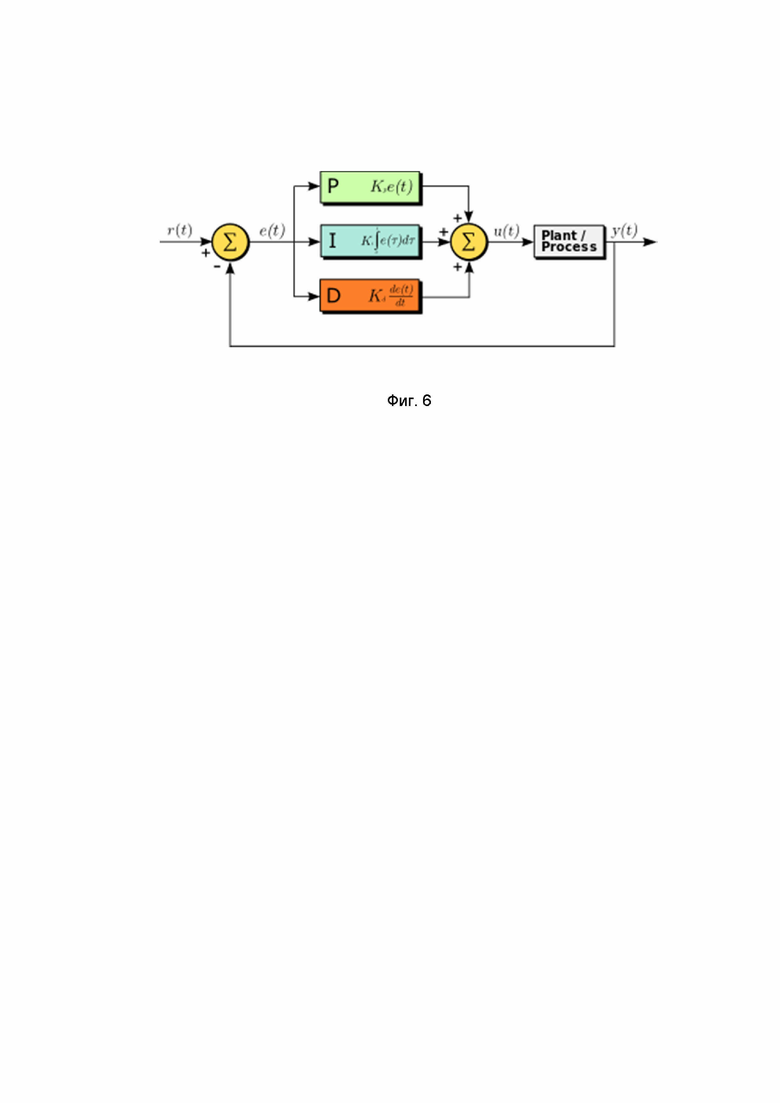

[0028] На Фиг. 6 показан пример реализации функции метода пропорционально-интегрально-дифференцирующего регулятора (ПИД).

ПОДРОБНОЕ ОПИСАНИЕ ТЕХНИЧЕСКОГО РЕШЕНИЯ

[0029] Ниже будут подробно рассмотрены термины и их определения, используемые в описании технического решения.

[0030] В данном техническом решении под системой подразумевается компьютерная система, ЭВМ (электронно-вычислительная машина), ЧПУ (числовое программное управление), ПЛК (программируемый логический контроллер), компьютеризированные системы управления и любые другие устройства, способные выполнять заданную, четко определенную последовательность операций (действий, инструкций), смарт-контракты.

[0031] Под устройством обработки команд подразумевается электронный блок либо интегральная схема (микропроцессор), исполняющая машинные инструкции (программы), смарт-контракт, виртуальная машина Ethereum (EVM) или подобное. Устройство обработки команд считывает и выполняет машинные инструкции (программы) с одного или более устройства хранения данных. В роли устройства хранения данных могут выступать, но, не ограничиваясь, жесткие диски (HDD), флеш-память, ПЗУ (постоянное запоминающее устройство), твердотельные накопители (SSD), оптические приводы.

[0032] Программа - последовательность инструкций, предназначенных для исполнения устройством управления вычислительной машины или устройством обработки команд.

[0033] Пропорционально-интегрально-дифференцирующий (ПИД) регулятор - компонент в управляющем контуре с обратной связью. Используется в системах автоматического управления для формирования управляющего сигнала с целью получения необходимых точности и качества переходного процесса. ПИД-регулятор формирует управляющий сигнал, являющийся суммой трёх слагаемых, первое из которых пропорционально разности входного сигнала и сигнала обратной связи (сигнал рассогласования), второе - интегралу сигнала рассогласования, третье - производной сигнала рассогласования.

[0034] Пастеризация - процесс уничтожения вегетативных форм микроорганизмов (кроме термофильных) в жидких средах, пищевых продуктах путём однократного и непродолжительного их нагрева до температур ниже 100°C.

[0035] В данном решении раскрывается устройство, обеспечивающее контролируемый высокоточный температурный режим для размораживания, нагревания жидких сред в емкостях, в частности грудного молока.

[0036] Также будет раскрыт алгоритм работы устройства, который может быть реализован при помощи датчиков.

[0037] Алгоритм реализован посредством пропорционально-интегрально-дифференцирующего (ПИД) регулятора. Алгоритм при пид-регулирования использует показатели, получаемые с датчиков для управления мощностью, передаваемой микроконтроллерами элементам конструкции.

[0038] Данное портативное электрическое устройство состоит из корпуса, крышки, несъемного резервуара, съемного контейнера для емкостей, причем фунционально и конструктивно выполненного заранее для устройства, и электронного блока. Все элементы устройства находятся в корпусе и жесткой конструктивной связи.

[0039] Устройство работает от сети переменного тока и предварительно заполняется водой вручную. В некоторых вариантах реализации устройство может работать от съёмного аккумулятора. Также вода в устройство может подаваться дистанционно на основании сигнала по беспроводному передачи данных, например, с мобильного устройства связи пользователя.

[0040] Несъемный резервуар может быть выполнен из материала, обеспечивающего теплопроводность выше 200 Вт/(м⋅К). В конкретном примере реализации используется в качестве материала алюминий, теплопроводность которого 203,5 Вт/(м⋅К). Несъемный резервуар содержит окно уровня воды с указателями уровня. В некоторых вариантах реализации толщина стенки несъемного резервуара может быть 2 мм и равномерна по всей площади.

[0041] Емкости, заполненные грудным молоком, помещаются в съемный контейнер, после чего контейнер помещается в несъемный резервуар.

[0042] Контейнер представляет собой элемент, выполненный из полимерного материала, обладающего стойкостью к температуре до 100°C, имеющий отверстия, обеспечивающие свободное проникновение воды из несъемного резервуара. В некоторых вариантах реализации контейнер может быть выполнен из акрилонитрил бутадиен стирола (ABS пластика). Контейнер может быть выполнен из другого материала, обладающего температурной стойкостью от 100°С, механической прочностью и устойчивостью к химическим воздействиям, не ограничиваясь.

[0043] Альтернативные варианты реализации контейнера могут быть из следующих материалов:

• полиэфирэфиркетон, PEEK;

• поликарбонат, PC;

• полиэфиримид, PEI.

[0044] Ниже показаны в Таблице 1 некоторые характеристики материалов контейнера.

[0045] Таким образом, при помещении контейнера с емкостями, в которых находится молоко для пастеризации, в заполненный водой несъемный резервуар, емкости оказываются помещенными в воду.

[0046] В корпусе расположен электронный блок со встроенным программным обеспечением, управляющим техническим процессом запуска нагрева, контроля нагрева, остановки нагрева, причем все процессы управляются микроконтроллером и набором датчиков данного электронного блока.

[0047] Электронный блок расположен в нижней части корпуса под несъемным резервуаром (закреплен на нем) и содержит датчик температуры, а также датчик уровня воды.

[0048] Датчики расположены на дне несъемного резервуара на одном уровне с нагревательным элементом, на расстоянии не более 16 мм от нагревательного элемента. Датчики расположены таким образом, что датчик уровня воды имеет выход на внутреннюю поверхность несъемного резервуара и контактирует с водой внутри резервуара. Датчик температуры располагается на внешней стороне несъемного резервуара.

[0049] Нагревательный элемент располагается по центру на дне съемного контейнера с наружной стороны, то есть не находится в воде. Крышка имеет вентиляционное отверстие, обеспечивающее выход пара в процессе кипения воды.

[0050] Нагревательный элемент представляет собой элемент, выполненный из поликристаллической керамики на основе титаната бария (BaTiO3) и характеризующийся чувствительностью к температуре по технологии PTC (англ. «Positive temperature coefficient»).

[0051] Технология заключается в том, что PTC электрическое сопротивление нелинейно зависит от температуры нагрева. При подключении к сети переменного тока и подаче напряжения, после достижения температуры максимального сопротивления (температуры Кюри), обусловленной составом керамики, сопротивление элемента многократно увеличивается, ограничивая протекающий ток и дальнейший рост температуры, таким образом предотвращая возможность перегрева системы.

[0052] Нагревательный элемент состоит из контактного нагревательного элемента PTC, закрепленного в алюминиевый корпус, где алюминиевый корпус имеет отверстия на поверхности наружного профиля для установки, что обеспечивает точную фиксацию и оптимальную теплопередачу. Нагревательный элемент контактирует с электронным блоком устройства посредством контактов, напаянных на микроконтроллер.

[0053] Размер и форма нагревательного элемента, и могут быть любой формы: плоской, объемной; квадратной, круглой, треугольной и т.д. Это в значительной степени определяется размерами прибора, внутри которого он должен помещаться, и площадью, на которой он должен производить тепло.

[0054] В одном из вариантов исполнения нагревательный элемент представляет собой пластину квадратной или прямоугольной формы со стороной квадрата от 10 до 16 см. Мощность нагревательного элемента может быть 58 - 100 Вт.

[0055] Управление нагревательным элементом реализовано посредством пропорционально-интегрально-дифференцирующего (ПИД) регулятора, представляющего собой электронный компонент, расположенный на электронной плате управляющего электронного блока, включающий встроенный управляющий алгоритм. ПИД - регулятор использует показатели, получаемые от датчиков (температуры и уровня жидкости) для управления мощностью, передаваемой микроконтроллером элементам конструкции.

[0056] Микроконтроллер, запрограммирован таким образом, чтобы, получая от датчика температуры значения (y(t)), как показано на Фиг. 6, сопоставлять это значение с заданным значением требуемой температуры этой переменной (r(t)), установленным программно, и адаптировать алгоритм таким образом, чтобы получать требуемое исходное значение, адаптировать передаваемое нагревательному элементу напряжение и период времени подачи такого уровня напряжения (u (t) ), обеспечивая равномерное достижение искомого значения температуры.

[0057] Алгоритм может быть реализован при помощи датчика температуры.

[0058] Функция реализации метода пропорционально-интегрально-дифференцирующего (ПИД) регулирования показана ниже.

[0059] Данные параметры задаются в алгоритме заранее или могут быть установлены, например, посредством использования искусственной нейронной сети.

[0060] Параметры функции ПИД-регулятора показаны ниже:

a. r(t) целевая температура °С - температура, заранее заданная программой;

b. P =Kp Коэфф. пропорционального воздействия;

c. D = Kd Коэфф. дифференциального воздействия;

d. I = Ki Коэфф. интегрального воздействия, находящийся в зависимости от запрограммированных массы, теплоёмкости.

[0061] Результатом реализации функции является значение управляющего u(t) сигнала воздействия, передаваемого микроконтроллером электронного блока на нагревательный элемент и общий коэффициент усиления аналогового сигнала. В конкретном примере реализации коэффициент равен 1.

[0062] Схематичное изображение функции показано на Фиг. 6.

где

r(t) - целевая температура заданная программно, которую необходимо достичь;

e (t) - разница между r(t) и y(t) (ошибка);

u (t) - рассчитанная сила сигнала воздействия на нагревательный элемент;

y (t) - данные, полученные от датчика температуры;

Process - измерение температуры датчиком температуры.

[0063] Полученные данные вновь поступают на микроконтроллер, запуская новый цикл расчета функции и сравнения r(t) и y(t).

[0064] Модель формулы включает следующие параметры:

a. коэффициент (Кf) инерционности нагреваемого тела (масса, теплоёмкость элементов системы);

b. температура окружающей среды °С;

c. начальная температура °С.

[0065] Благодаря применению технологии пид-регулятора, алгоритм способен адаптировать работу устройства в зависимости от параметров среды.

[0066] Датчик температуры считывает температуру среды (воды), в зависимости от показателя, а микроконтроллер рассчитывает напряжение, подаваемое на нагревательный элемент.

[0067] В одном варианте реализации при непредусмотренном открытии крышки контейнера в ходе цикла происходит охлаждение среды. Датчик считывает изменение температуры и адаптирует параметры напряжения в алгоритме пид-регулирования.

[0068] В другом варианте реализации несъёмный резервуар заполнен водой, причем температура у которой ниже, чем минимально установленная допустимая температура. Датчик считывает температуру и адаптирует параметры напряжения и время подачи заданного напряжения.

[0069] В еще одном варианте реализации в несъёмный резервуар помещены емкости с содержимым в состоянии льда. Лед, имея температуру ниже температуры воды в несъемном резервуаре, забирая энергию из среды (воды) несъемного резервуара, охлаждает среду. В данном случае, датчик считывает снижение температуры и адаптирует подачу напряжения, подает больше напряжения на нагревательный элемент, для достижения заданной температуры.

[0070] Функция отключения при выкипании воды работает следующим образом.

[0071] Устройство снабжено датчиком уровня воды, расположенным на дне несъемного резервуара.

[0072] Датчик уровня воды представляет собой датчик, основанный на принципе кондуктивного измерения и оснащен электродами, расположенными напротив друг друга. На электроды подается напряжение переменного тока, за счет чего в среде создается ток.

[0073] Датчик контактирует с электронным блоком устройства посредством контактов, напаянных на микроконтроллер. Микроконтроллер измеряет уровень напряжения на выходе аналогового датчика температуры.

[0074] Алгоритмом датчика запрограммировано пороговое значение проводимости.

[0075] При выявлении значения, отличного от порогового значения, датчик передает на микроконтроллер цифровой сигнал двух видов, например: сигнал «1» -0 Вольт, сигнал «2» - 3 Вольт, где сигнал «1» означает отключение подачи напряжения «НЕТ», а сигнал «2» - «ДА», что означает отсутствие команды действий для микроконтроллера, и продолжение работы в текущем режиме.

[0076] Алгоритм реализован таким образом, что датчик уровня воды передает на микроконтроллер сигнал отключения. Микроконтроллер останавливает подачу сигнала о подаче напряжения на нагревательный элемент. Процесс нагрева останавливается.

[0077] При отсутствии контакта с водой, микроконтроллер получает от датчика сигнал, отличный от текущего. При получении сигнала, отличного от текущего, микроконтроллер передает на сигнал о прекращении подачи напряжения к управлению нагревательным элементом. Процесс нагрева останавливается.

[0078] Микроконтроллер подает сигнал для оповещения пользователя о возникновении ошибки, например, в виде индикации на устройстве или по беспроводному протоколу передачи данных направляет сигнал на устройство связи пользователя.

[0079] Сигнал может быть реализован посредством звукового/светового сигнала.

[0080] Выкипание воды возможно, так как устройство включает вентиляционное отверстие в крышке корпуса, обеспечивающее выход пара с целью нормализации давления в несъемном резервуаре и равномерное распределение температуры в несъемном резервуаре. Пар выходит на протяжении всего цикла нагрева.

[0081] Ниже подробно раскрывается режим «Нагрев».

[0082] Микроконтроллером создается стабильное напряжение для достижения по экспоненте температуры воды 30-35 °С. Выдерживание в течение 5 мин.

[0083] Далее снижение температуры градуируется в зависимости от запрограммированного объема помещенных емкостей. Происходит равномерное снижение подаваемого напряжения, в результате чего температура снижается. Верхний слой содержимого емкости размораживается при первичном достижении показателя в 30 °C на дисплее после размораживания, верхний оттаявший слой начнет нагреваться, что может сформировать инкубационную среду для развития микроорганизмов.

[0084] Для того чтобы избежать перегревания верхнего размороженного слоя жидкости в емкости, температура снижается и следующий (внутренний) слой льда оттаивает уже при сниженной температуре, предотвращая перегревание внешнего слоя. Так достигается плавное размораживание.

[0085] Температура содержимого в емкостях рассчитывается математически.

[0086] Точность определения температуры обеспечена высокой теплопроводностью материала выполнения несъемного резервуара, так как температура передается непосредственно от нагревательного элемента к несъемному резервуару и равномерно распределяется по всей площади несъемного резервуара и передается нагреваемой среде (воде), следовательно распределена равномерно по всей площади несъемного резервуара и нагреваемой среды.

[0087] После достижения максимальной температуры (35°С) программа запускает пошаговое снижение температуры и выдержку на заданной температуре в течение заданного периода времени.

[0088] Режим «размораживание» включает несколько режимов в зависимости от объема жидкости в емкостях (бутылочках с молоком). Загружаемый объем задается при помощи кнопки управления. Алгоритм просчитывает шаг снижения температуры в зависимости от объема жидкости в контейнерах/ бутылочках 60-90 мл., 120-150 мл., 180-210 мл (или 190-250). В зависимости от установленного режима, программа рассчитывает шаг температуры и шаг времени.

[0089] Температура содержимого бутылочек не измеряется, а приравнивается к запрограммированной средней искомой температуре.

[0090] По мере приближения к искомой температуре, алгоритм уменьшает шаг изменения температуры (подачи напряжения от микроконтроллера на нагревательный элемент, для обеспечения точности достижения заданной температуры. Температура изменяется медленнее по мере приближения к искомой температуре для того, чтобы точно обеспечить показатель.

[0091] Время достижения размораживания заданного объема рассчитано при помощи математической модели и запрограммировано в устройстве. Исходя из расчета, что теплопроводность молока при 20°С равна 0,5 Вт/(м×К). Теплопроводность молока увеличивается с повышением температуры и незначительно. Таким образом по формуле рассчитана мощность, которая должна быть установлена для повышения температуры объема воды, содержащейся в несъемном резервуаре, в течение заданного времени, и является результатом двух расчетов: расчет мощности для повышения температуры жидкости (Pch) и расчет теплопотерь (Pth).

[0092] Пример реализации формулы показан ниже.

- Тепловая мощность: Pch (кВт);

- Вес жидкости: M (мл) ;

- Удельная теплоемкость жидкости: Cp (ккал/кг×°C) ;

- Начальная температура: t1 (°C) ;

- Необходимая конечная температура: t2 (°C) ;

- Время нагрева: T (ч) ;

- 1,2: Коэффициент запаса, связанный с нашими производственными допусками и изменениями в напряжении сети питания.

Pch = (M × Cp × (t2 - t1) × 1,2) ÷ (860 × T)

[0093] Пример реализации температурных диапазонов при режиме «размораживание» показан в Таблице 2.

[0094] Ниже будет подробно раскрыт режим «Пастеризация».

[0095] Программно режим возможен только при температуре среды (воды) не ниже + 30-36°С.

[0096] Данный режим обеспечивает контролируемое равномерное достижение температуры пастеризации 62,5 - 63°С. Время достижения 4 минуты. Выдерживание режима в течение 30 минут обеспечивает пастеризацию, позволяющую сохранить химические свойства молока.

[0097] Для реализации алгоритма управления режима «пастеризация» микроконтроллером устанавливается постоянная неизменяемая величина u (t), контролирующая постоянство управляющего u(t) сигнала воздействия, передаваемого микроконтроллером на нагревательный элемент

[0098] Далее раскрывается режим «обработка/дезинфекция посуды».

[0099] Несъемный резервуар заполняется до нижнего уровня воды для предотвращения протекания воды, при активном кипении воды и образовании пара. Контейнер с емкостями (пустыми) помещается в несъемный резервуар. Производится нагревание воды до состояния пара (100 °С). Текучим паром производится стерилизация - обработка посуды.

[00100] Реализация этого режима выполнена посредством:

a. датчика температуры (контроль температуры);

b. вентиляционного отверстия в крышке корпуса (выход пара, нормализация давления);

c. датчика уровня воды (остановка подачи напряжения при выкипании).

[00101] Компактность данного устройства ускоряет проведение процедуры, так как устройство работает с меньшим объемом материала, и не требует подключения к источнику воды.

[00102] Также решение позволяет более точно распределять температуры и более точно влиять на содержимое емкости, так как физически сокращено расстояние между датчиком и емкостью. Нагревательный элемент находится непосредственно под алюминиевым несъемным резервуаром.

[00103] Теплопередача осуществляется в средах: вода - алюминий - датчик. Датчик более точно считывает температуру воды и колебаний температуры воды. В результате получают меньшую погрешность и большую точность.

[00104] Также данное техническое решение сокращает время проведения процедуры и достижения результата за счет потребности в меньшем объеме энергии и времени.

[00105] Техническое решение может быть реализовано следующим образом.

[00106] Пользователь нажимает на кнопку включения, после чего кнопки замыкают контакт - микроконтроллер получает сигнал старта, запускает нагрев - передает на датчик температуры, датчик меряет температуру - передает обратно в микроконтроллер - микроконтроллер считает и передает сигнал нагрева на нагревательный элемент. Нагревательный элемент греет, датчик температуры измеряет температуру и передает ее на микроконтроллер, и так пока нужная температура не будет достигнута.

[00107] Посредством программного управления задается режим работы и требуемая температура нагрева.

[00108] Управляющим интерфейсом являются кнопки, как показано на Фиг. 1. Каждая из кнопок может соответствовать одному режиму, или одна кнопка может выполнять функцию запуска нескольких режимов, путем повторного нажатия.

[00109] В системе взаимодействия электронного компонента кнопки, представленного на плате как контакт, и основной электронной платой, включающей встречный элемент для контакта, например лепестковые штыри. При замыкании контакта ПИД микроконтроллера происходит прерывание постоянного напряжения до 5 В. Прерывание напряжения является сигналом, запрограммированным в микроконтроллере как сигнал определенного действия, например, начала цикла или остановки.

[00110] На несъемном резервуаре расположен датчик температуры. В данном варианте исполнения применен аналоговый датчик, выполненный по технологии NTC (англ. «Negative temperature coefficient»), датчик отрицательного температурного коэффициента. Таким образом, при повышении температуры электрическое сопротивление датчика уменьшается (отрицательный коэффициент), а при понижении температуры электрическое сопротивление датчика увеличивается.

[00111] Датчик контактирует с электронным блоком устройства посредством контактов, напаянных на микроконтроллер. Микроконтроллер измеряет уровень напряжения на выходе аналогового датчика температуры.

[00112] Микроконтроллер считывает полученный от датчика температуры сигнал и запускает алгоритм ПИД-регулирования, где в качестве входных данных используется показатель заданной температуры Y (t).

[00113] Микроконтроллер управляет сигналом питания нагревательного элемента в зависимости от температуры датчика.

[00114] Микроконтроллер посредством алгоритма ПИД регулирования рассчитывает значение управляющего сигнала u(t), необходимого для передачи нагревательному элементу для достижения заданного значения температуры.

[00115] Сигнал управления u(t) представляет собой сигнал широтно-импульсная модуляции частоты до 3 kHz.

[00116] Посредством алгоритма ШИМ микроконтроллер генерирует сигнал управления и контролирует мощность, передаваемую на нагревательный элемент, поступающую от сети переменного тока в 220 В.

[00117] Нагревательный оснащен схемой управления нагрузкой, выполненной на основе симистора. В данной реализации, предусмотрен лимит нагрузки до 300 Вт. Таким образом нагревательный элемент получает питание от микроконтроллера через схему управления нагрузкой, что обеспечивает контроль верхнего предела нагрузки и обеспечивает защиту от перегревания нагревательного элемента.

[00118] Все блоки, используемые в устройстве, могут быть реализованы с помощью электронных компонент, используемых для создания цифровых интегральных схем, что очевидно для специалиста в данном уровне техники. Не ограничиваясь, могут использоваться микросхемы, логика работы которых определяется при изготовлении, или программируемые логические интегральные схемы (ПЛИС), логика работы которых задаётся посредством программирования. Для программирования используются программаторы и отладочные среды, позволяющие задать желаемую структуру цифрового устройства в виде принципиальной электрической схемы или программы на специальных языках описания аппаратуры: Verilog, VHDL, AHDL и др. Альтернативой ПЛИС могут быть программируемые логические контроллеры (ПЛК), базовые матричные кристаллы (БМК), требующие заводского производственного процесса для программирования; ASIC - специализированные заказные большие интегральные схемы (БИС), которые при мелкосерийном и единичном производстве существенно дороже.

[00119] Обычно, сама микросхема ПЛИС микроконтроллера состоит из следующих компонент:

• конфигурируемых логических блоков, реализующих требуемую логическую функцию;

• программируемых электронных связей между конфигурируемыми логическими блоками;

• программируемых блоков ввода/вывода, обеспечивающих связь внешнего вывода микросхемы с внутренней логикой.

[00120] Также блоки могут быть реализованы с помощью постоянных запоминающих устройств.

[00121] Таким образом, реализация всех используемых блоков достигается стандартными средствами, базирующимися на классических принципах реализации основ вычислительной техники.

[00122] Как будет понятно специалисту в данной области техники, аспекты настоящего технического решения могут быть выполнены в виде системы, способа или компьютерного программного продукта. Соответственно, различные аспекты настоящего технического решения могут быть реализованы исключительно как аппаратное обеспечение, как программное обеспечение (включая прикладное программное обеспечение и так далее) или как вариант осуществления, сочетающий в себе программные и аппаратные аспекты, которые в общем случае могут упоминаться как «модуль», «устройство» или «архитектура». Кроме того, аспекты настоящего технического решения могут принимать форму компьютерного программного продукта, реализованного на одном или нескольких машиночитаемых носителях, имеющих машиночитаемый программный код, который на них реализован.

[00123] Также может быть использована любая комбинация одного или нескольких машиночитаемых носителей. Машиночитаемый носитель хранилища может представлять собой, без ограничений, электронную, магнитную, оптическую, электромагнитную, инфракрасную или полупроводниковую систему, аппарат, устройство или любую подходящую их комбинацию. Конкретнее, примеры (неисчерпывающий список) машиночитаемого носителя хранилища включают в себя: электрическое соединение с помощью одного или нескольких проводов, портативную компьютерную дискету; жесткий диск, оперативную память (ОЗУ), постоянную память (ПЗУ), стираемую программируемую постоянную память (EPROM или Flash-память), оптоволоконное соединение, постоянную память на компакт-диске (CD-ROM), оптическое устройство хранения, магнитное устройство хранения или любую комбинацию вышеперечисленного. В контексте настоящего описания, машиночитаемый носитель хранилища может представлять собой любой гибкий носитель данных, который может содержать или хранить программу для использования самой системой, устройством, аппаратом или в соединении с ними.

[00124] Программный код, встроенный в машиночитаемый носитель, может быть передан с помощью любого носителя, включая, без ограничений, беспроводную, проводную, оптоволоконную, инфракрасную и любую другую подходящую сеть или комбинацию вышеперечисленного.

[00125] Компьютерный программный код для выполнения операций для шагов настоящего технического решения может быть написан на любом языке программирования или комбинаций языков программирования, включая объектно-ориентированный язык программирования, например Python, R, Java, Smalltalk, С++ и так далее, и обычные процедурные языки программирования, например язык программирования «С» или аналогичные языки программирования. Программный код может выполняться на компьютере пользователя полностью, частично, или же как отдельный пакет программного обеспечения, частично на компьютере пользователя и частично на удаленном компьютере, или же полностью на удаленном компьютере. В последнем случае, удаленный компьютер может быть соединен с компьютером пользователя через сеть любого типа, включая локальную сеть (LAN), глобальную сеть (WAN) или соединение с внешним компьютером (например, через Интернет с помощью Интернет-провайдеров).

[00126] Аспекты настоящего технического решения были описаны подробно со ссылкой на блок-схемы и/или диаграммы способов, устройств (систем) и компьютерных программных продуктов в соответствии с вариантами осуществления настоящего технического решения. Следует иметь в виду, что каждый блок из блок-схемы и/или диаграмм, а также комбинации блоков из блок-схемы и/или диаграмм, могут быть реализованы компьютерными программными инструкциями. Эти компьютерные программные инструкции могут быть предоставлены процессору компьютера общего назначения, компьютера специального назначения или другому устройству обработки данных для создания процедуры, таким образом, чтобы инструкции, выполняемые процессором компьютера или другим программируемым устройством обработки данных, создавали средства для реализации функций/действий, указанных в блоке или блоках блок-схемы и/или диаграммы.

[00127] Эти компьютерные программные инструкции также могут храниться на машиночитаемом носителе, который может управлять компьютером, отличным от программируемого устройства обработки данных или отличным от устройств, которые функционируют конкретным образом, таким образом, что инструкции, хранящиеся на машиночитаемом носителе, создают устройство, включающее инструкции, которые осуществляют функции/действия, указанные в блоке блок-схемы и/или диаграммы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРОВАРНЯ-ПАСТЕРИЗАТОР | 2023 |

|

RU2817871C1 |

| ИНТЕГРАЛЬНЫЙ ДОИЛЬНЫЙ МОЛОЧНЫЙ КОМПЛЕКС | 2014 |

|

RU2579808C2 |

| СПЕЦИАЛИЗИРОВАННАЯ ИНТЕГРАЛЬНАЯ СХЕМА ДЛЯ УСТРОЙСТВА ДОСТАВКИ АЭРОЗОЛЯ | 2016 |

|

RU2711465C2 |

| ПАСТЕРИЗАЦИОННАЯ УСТАНОВКА | 2004 |

|

RU2353213C2 |

| ВАПОРАЙЗЕР С УПРАВЛЕНИЕМ ПО МАССОВОЙ ПРОИЗВОДИТЕЛЬНОСТИ И СПОСОБ ОБРАЗОВАНИЯ АЭРОЗОЛЯ | 2019 |

|

RU2798976C2 |

| ИНТЕГРАЛЬНЫЙ ДОИЛЬНО-ПАСТЕРИЗАЦИОННЫЙ МОЛОЧНЫЙ КОМПЛЕКС | 2015 |

|

RU2615810C1 |

| СИСТЕМА ЭЛЕКТРОННОГО ИСПАРИТЕЛЯ | 2016 |

|

RU2707892C2 |

| ИЗМЕРЕНИЕ ПОТОКА ВОЗДУХА, ОБНАРУЖЕНИЕ ЗАТЯЖКИ И ОТСЛЕЖИВАНИЕ ТЕМПЕРАТУРЫ ОКРУЖАЮЩЕЙ СРЕДЫ С ПОМОЩЬЮ ТЕРМОАНЕМОМЕТРА | 2021 |

|

RU2821389C1 |

| СИСТЕМА ПИТАНИЯ ИСПАРИТЕЛЯ | 2019 |

|

RU2818311C2 |

| Контроллер магнитного поля | 2023 |

|

RU2799103C1 |

Группа изобретений относится к медицинской технике, а именно к пастеризатору для грудного молока и способу использования пастеризатора для грудного молока. Пастеризатор содержит корпус с крышкой, содержащей вентиляционное отверстие для выхода пара, в котором расположены нагревательный элемент, несъемный резервуар, в который помещен съемный контейнер для емкостей, выполненный с возможностью вмещения емкостей с молоком для пастеризации, и электронный блок, расположенный в нижней части корпуса. Электронный блок содержит датчик температуры, выполненный с возможностью считывания температуры среды, в зависимости от показателя, и расчета напряжения, подаваемого на нагревательный элемент. Электронный блок имеет датчик уровня воды, выполненный с возможностью передачи на микроконтроллер сигнала отключения при превышении порогового значения, выполненный с возможностью управления нагревательным элементом посредством пропорционально-интегрально-дифференцирующего регулятора. Датчик температуры и датчик уровня воды расположены на дне несъемного резервуара на одном уровне с нагревательным элементом на расстоянии не более 16 мм от нагревательного элемента. Способ использования пастеризатора выполняется вычислительным устройством и включает шаги, на которых получают посредством микроконтроллера от датчика температуры текущие значения температуры, а также от датчика уровня воды текущий уровень. Далее сопоставляют текущее значение температуры, полученное на предыдущем шаге, с заданным значением целевой температуры. Затем определяют посредством пропорционально-интегрально-дифференцирующего регулятора напряжение и период времени подачи такого уровня напряжения на нагревательный элемент и передают с микроконтроллера нагревательному элементу полученное на предыдущем шаге напряжение и период времени подачи такого уровня напряжения. Если датчик уровня воды передает на микроконтроллер сигнал отключения, микроконтроллер останавливает подачу сигнала о подаче напряжения на нагревательный элемент. Техническим результатом является точный контроль равномерного нагрева. 2 н. и 6 з.п. ф-лы, 6 ил., 2 табл.

1. Пастеризатор для грудного молока, содержащий корпус с крышкой, содержащей вентиляционное отверстие для выхода пара, в котором расположены:

• нагревательный элемент;

• несъемный резервуар, в который помещен съемный контейнер для емкостей, выполненный с возможностью вмещения емкостей с молоком для пастеризации; и

• электронный блок, расположенный в нижней части корпуса и содержащий

• датчик температуры, выполненный с возможностью считывания температуры среды, в зависимости от показателя, и расчета напряжения, подаваемого на нагревательный элемент,

• датчик уровня воды, выполненный с возможностью передачи на микроконтроллер сигнала отключения при превышении порогового значения, выполненный с возможностью управления нагревательным элементом посредством пропорционально-интегрально-дифференцирующего регулятора,

при этом датчик температуры и датчик уровня воды расположены на дне несъемного резервуара на одном уровне с нагревательным элементом на расстоянии не более 16 мм от нагревательного элемента.

2. Пастеризатор по п.1, характеризующийся тем, что несъемный резервуар выполнен из материала, обеспечивающего теплопроводность выше 200 Вт/(м⋅К).

3. Пастеризатор для грудного молока по п.1, характеризующийся тем, что съемный контейнер выполнен из акрилонитрил бутадиен стирола ABS пластика.

4. Пастеризатор для грудного молока по п.1, характеризующийся тем, что съемный контейнер для емкостей выполнен из полимерного материала, обладающего стойкостью к температуре до 100°C, имеющий отверстия, обеспечивающие проникновение воды из несъемного резервуара.

5. Пастеризатор по п.1, характеризующийся тем, что датчик уровня воды имеет выход на внутреннюю поверхность несъемного резервуара и выполнен с возможностью контакта с водой внутри несъемного резервуара.

6. Пастеризатор по п.1, характеризующийся тем, что датчик температуры расположен на внешней стороне несъемного резервуара.

7. Пастеризатор по п.1, характеризующийся тем, что нагревательный элемент расположен по центру на дне съемного контейнера с наружной стороны.

8. Способ использования пастеризатора для грудного молока по п.1, выполняемый по меньшей мере одним вычислительным устройством и включающий шаги, на которых получают посредством микроконтроллера от датчика температуры текущие значения температуры, а также от датчика уровня воды текущий уровень; сопоставляют текущее значение температуры, полученное на предыдущем шаге, с заданным значением целевой температуры; определяют посредством пропорционально-интегрально-дифференцирующего регулятора напряжение и период времени подачи такого уровня напряжения на нагревательный элемент; передают с микроконтроллера нагревательному элементу полученное на предыдущем шаге напряжение и период времени подачи такого уровня напряжения; причем, если датчик уровня воды передает на микроконтроллер сигнал отключения, микроконтроллер останавливает подачу сигнала о подаче напряжения на нагревательный элемент.

| US 20180092371 A1, 05.04.2018 | |||

| US 2971453 A, 14.02.1961 | |||

| FR 2972902 A1, 28.09.2012 | |||

| CN 203952285 U, 26.11.2014 | |||

| WO 2021009764 A1, 21.01.2021 | |||

| US 8826810 B1, 09.09.2014 | |||

| WO 2006104312 A1, 05.10.2006 | |||

| Батарейный коммутатор | 1927 |

|

SU10002A1 |

| Помещено на сайт в Интернет: | |||

Авторы

Даты

2023-07-10—Публикация

2023-04-30—Подача