Предлагаемое изобретение относится к горным машинам и предназначено для повышения производительности и надежности работы гидравлических буровых станков на предприятиях добывающей промышленности.

Известны автоматизированные системы наращивания бурового става, содержащие мачту, буровую головку с буровым снарядом, гидропривод вращателя, поворотный сепаратор со штангами, гидроцилиндр привода сепаратора, ключ с гидроцилиндром, маслонасосную станцию с гидронасосом, гидрораспределитель гидропривода вращателя и гидроцилиндров привода подачи, сепаратора и ключа с управляющими электромагнитами, датчик положения буровой головки, датчики горизонтального перемещения штанги, пульт управления и контроллер (Патент РФ №2081286. МПК Е21В 3/00; 19/00. Опубл. 10.06.1997; Ах. СССР №1134695. МПК Е21В 19/16. - Опубл. 15.01.1985. Бюлл. №2; А.с. СССР №708048, МПК Е21В 19/16. - Опубл. 05.01.80, Бюлл. №1; Патент РФ №2436923. МПК Е21В 3/00. Опубл. 20.12.2011, Бюлл. 35).

В известных технических решениях процедура наращивания бурового става представляет собой последовательность операций, выполняемых по программе. Начало и окончание каждой операции контролируются по сигналам датчиков, в том числе контактных и бесконтактных конечных выключателей, установленных на рабочих органах системы наращивания бурого става. Указанные датчики находятся в тяжелых условиях эксплуатации, подвержены многочисленным внешним воздействиям, в том числе, загрязнениям и ударам. Поэтому известные автоматизированные системы наращивания бурового става имеют низкую надежность.

Следовательно, недостатком известных автоматизированных систем наращивания бурового става является низкая надежность работы.

Из известных автоматизированных систем наращивания бурового става наиболее близким по достигаемому результату к предлагаемому техническому решению является автоматизированная система наращивания бурового става, содержащая мачту, буровую головку с буровым снарядом, гидропривод вращателя, поворотный сепаратор со штангами, гидроцилиндр привода сепаратора, ключ с гидроцилиндром, маслонасосную станцию с гидронасосом, гидрораспределитель гидропривода вращателя и гидроцилиндров приводов подачи, сепаратора и ключа с управляющими электромагнитами, датчик положения буровой головки, датчики горизонтального перемещения штанги, пульт управления и контроллер (Патент РФ №2578684. МПК Е21В 7/02; Е21В 3/02. Опубл. 27.03.2016. Бюлл. №9).

В известном техническом решении процедура наращивания бурового става представляет собой последовательность выполняемых по программе операций: остановки вращения бурового става, выдвижения ключа, развинчивания резьбового соединения, подъема головки бурового снаряда, подвода сепаратора, подвода штанги на ось бурения, навинчивания головки на штангу в кассете сепаратора, подъема бурового става, отвода сепаратора, опускания бурового става, навинчивания установленной штанги, подъема бурового става, отвода ключа. Начало и окончание каждой операции контролируются по сигналам датчиков, в том числе контактных и бесконтактных конечных выключателей, установленных на рабочих органах системы наращивания бурого става. Указанные датчики находятся в тяжелых условиях эксплуатации, подвержены многочисленным внешним воздействиям, в том числе, загрязнениям и ударам. Поэтому известные автоматизированные системы наращивания бурового става имеют низкую надежность.

Следовательно, недостатком известной автоматизированной системы наращивания бурового става является низкая надежность работы.

Цель предлагаемого изобретения - повышение надежности работы автоматизированной системы наращивания бурового става.

Поставленная цель достигается тем, что в известную автоматизированную систему наращивания бурового става, содержащую мачту, буровую головку с буровым снарядом, гидропривод вращателя, канатно-полиспастную систему с гидроцилиндрами привода подачи, поворотный сепаратор со штангами, гидроцилиндр привода сепаратора, ключ с гидроцилиндром, маслостанцию с гидронасосом, гидрораспределитель гидропривода вращателя и гидроцилиндров приводов подачи, сепаратора и ключа с управляющими электромагнитами, датчик положения буровой головки, датчики горизонтального перемещения штанги, пульт управления и контроллер, дополнительно введены многоканальный блок дифференцирования и подключенные выходами к его входам датчики давления привода вращателя, магистрали выдвижения ключа, штоковой полости гидроцилиндра привода ключа, што-ковой полости гидроцилиндра привода сепаратора, штоковых полостях гидроцилиндров привода подачи, выходы которых совместно с выходом пульта управления, управляющими входами электромагнитов гидрораспределителя, входами и выходами контроллера подключены к шине данных.

По сравнению с наиболее близким аналогичным решением предлагаемое техническое решение имеет следующие новые признаки (элементы):

- многоканальный блок дифференцирования;

- датчики давления привода вращателя, магистрали выдвижения ключа, штоковой полости гидроцилиндра привода ключа, штоковой полости гидроцилиндра привода сепаратора, штоковых полостях гидроцилиндров привода подачи, выходы которых совместно с выходами многоканального блока дифференцирования пульта управления, управляющими входами электромагнитов гидрораспределителя, входами и выходами контроллера подключены к шине данных.

Следовательно, заявляемое техническое решение соответствует требованию «новизна».

При реализации предлагаемого изобретения повышается надежность работы автоматизированной системы наращивания бурового става. Это достигается использованием в автоматизированной системе сигналов, пропорциональных давлению и производным от давления, в компонентах гидравлической системы для идентификации начала и окончания технологических операций при наращивании бурового става. Благодаря этому обеспечивается возможность исключения из системы управления конечных выключателей, имеющих низкую надежность. Таким образом, при использовании предлагаемого технического решения обеспечивается повышение надежности работы автоматизированной системы наращивания бурового става.

Следовательно, заявляемое техническое решение соответствует требованию «положительный эффект».

По каждому отличительному признаку проведен поиск известных технических решений в области горной техники, гидромашин и гидроприводов.

Датчики давления известны в компонентах различных гидросистем буровых станков (Квагинидзе B.C., др. Буровые станки на карьерах. Конструкции, эксплуатация, расчет.- М., Горная книга, 2012, с. 82 - 96). При этом в известных технических решениях датчики давления используются для контроля режимов работы гидросистем буровых станков и формирования предупредительных сигналов. В предлагаемом устройстве датчики давления используются для получения информации о процессах выполнения операций при наращивании бурового става.

Многоканальные блоки дифференцирования в известных технических решениях аналогичного назначения не обнаружены.

Таким образом, указанные признаки обеспечивают заявляемому техническому решению соответствие требованию «существенные отличия».

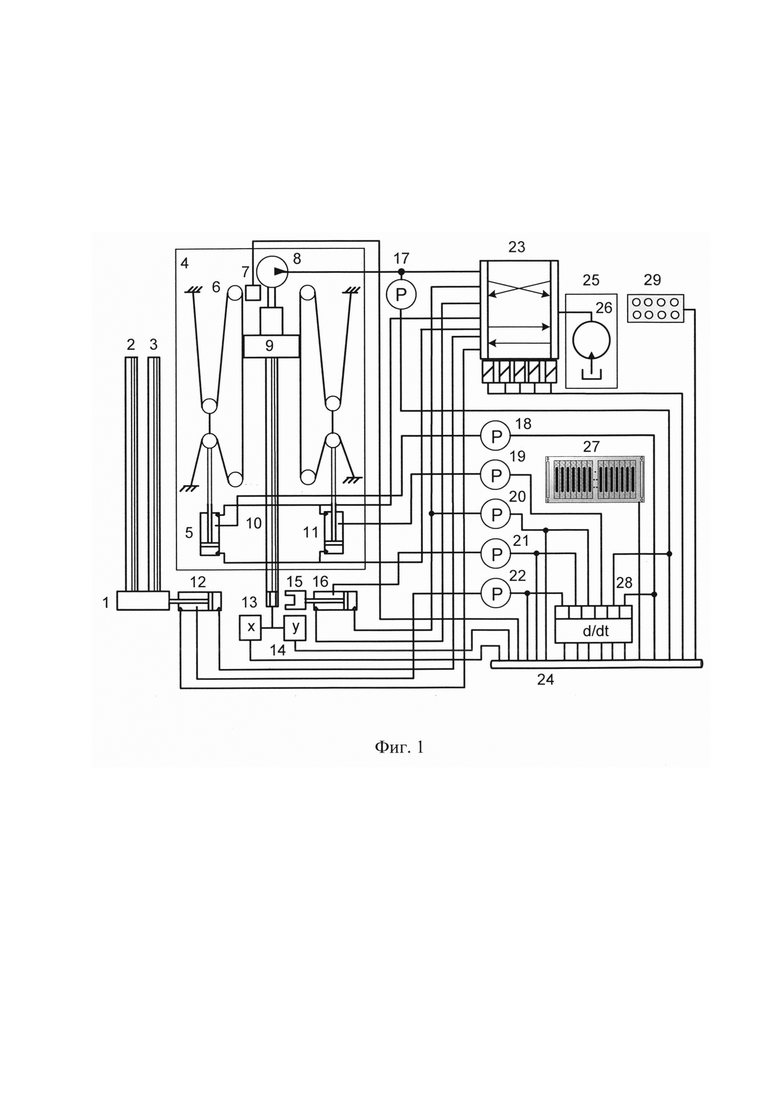

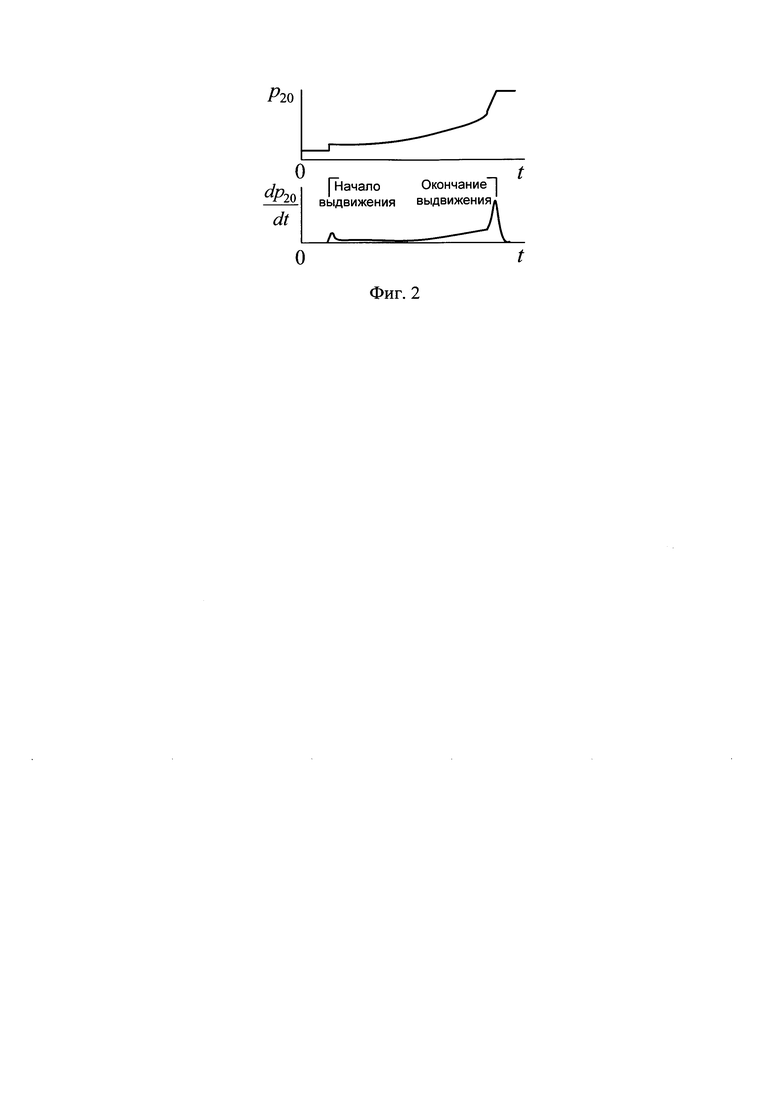

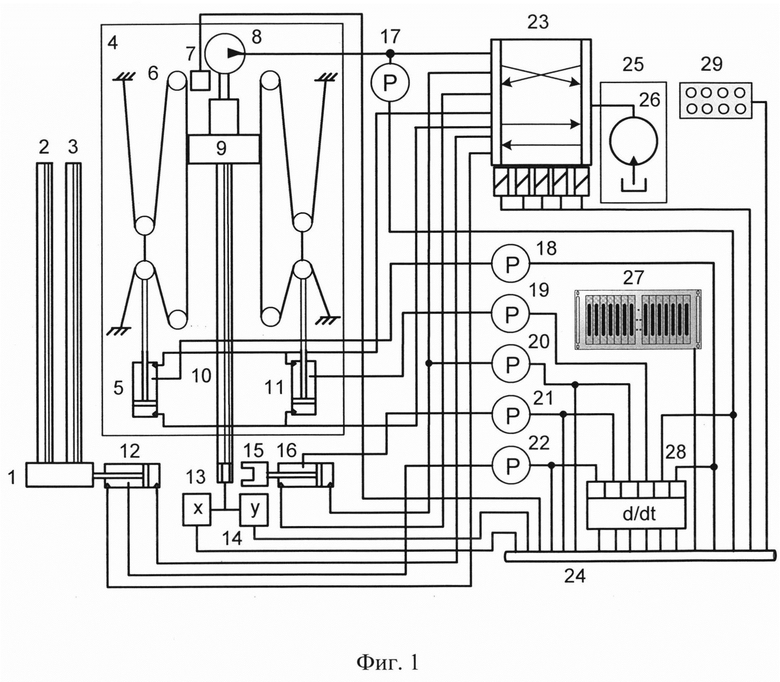

Сущность предлагаемого изобретения поясняется чертежами. На фиг.1 показана схема автоматизированной системы наращивания бурового става. На фиг.1 обозначено: 1 - сепаратор; 2, 3 и 10 - штанги; 4 - мачта, 5 и 11 - гидроцилиндры привода подачи; 6 - канатно-полиспастная система; 7 - датчик положения буровой головки; 8 - гидропривод вращателя; 9 - головка бурового снаряда; 12 - гидроцилиндр привода сепаратора; 13 и 14 - датчики горизонтального перемещения штанги; 15 - ключ; 16 - гидроцилиндр привода ключа; 17 - датчик давления гидропривода вращателя; 18 и 19 - датчики давления в штоковых полостях гидроцилиндров привода подачи; 20 - датчик давления в магистрали выдвижения ключа; 21 - датчик давления в штоковой полости гидроцилиндра привода ключа; 22 - датчик давления в штоковой полости гидроцилиндра привода сепаратора; 23 - гидрораспределитель; 24 - шина данных; 25 - маслостанция; 26 - гидронасос; 27 - контроллер; 28 -многоканальный блок дифференцирования; 29 - пульт управления. На фиг.2 показаны временные диаграммы для давления р20 и производной от давления  в магистрали выдвижения ключа 15 при выполнении операции выдвижения.

в магистрали выдвижения ключа 15 при выполнении операции выдвижения.

Автоматизированная система управления наращиванием бурового става работает следующим образом. Перед началом операции наращивания бурового става машинист в ручном режиме приводом подачи (гидроцилиндры 5 и 11) подводит буровой став в положение, при котором лыски штанги 10 находятся напротив нижнего ключа 15. После этого происходит выполнение процедуры наращивания бурового става путем выполнения последовательности взаимосвязанных операций:

- перевод компрессорной установки бурового станка в режим холостого хода;

- останов вращения бурового става;

- включение вращения бурового става вращателем 8 на минимальной частоте вращения влево;

- включение выдвижения ключа 15;

- останов вращения бурового става после вхождения зева ключа 15 на лыски штанги; момент останова определяется по скачку давления в магистрали выдвижения ключа (датчик давления 20);

- опускание головки бурового снаряда 9 до упора торцов лысок штанги 10 в ключ 15; момент окончания опускания определяется по снижению давления в штоковых полостях гидроцилиндров подачи 5 и 11, давление измеряется датчиками давления 18 и 19, падение давления идентифицируется многоканальным блоком дифференцирования 28;

- включение вращения бурового става влево, ослабление затяжки резьбового соединения;

- останов вращения бурового става, включение подъема головки 9 бурового снаряда;

- после окончания подъема головки бурового снаряда по сигналу датчика положения 7 выполняется отключение подъема головки 9;

- включение гидропривода сепаратора 1, подвод сепаратора; выключение привода при достижении давлением в штоковой полости гидроцилиндра 12 заданного значения (датчик давления 22);

- установка штанги на ось бурения вращением кассеты сепаратора по сигналам датчиков перемещения 13 и 14;

- опускание головки 9 бурового снаряда с малым значением задания скорости и ее вращение вправо для завинчивания резьбы; момент окончания навинчивания резьбы идентифицируется по возрастанию давления в приводе вращателя 8 (датчик давления 17) и уменьшению давления в штоковых полостях гидроцилиндров привода подачи 5 и 11 (датчики давления 18 и 19);

- подъем бурового става с одновременным вращением, окончание подъема бурового става определяется датчиком положения 7;

- отвод сепаратора 1, момент окончания отвода сепаратора 1 идентифицируется по возрастанию давления в штоковой полости гидроцилиндра 12 сепаратора 1 (датчик давления 22);

- подъем бурового става с малым заданием, момент завершения операции подъема определяется по снижению давления в штоковых полостях гидроцилиндров привода подачи 5 и 11 (датчики давления 18 и 19);

- отвод ключа до упора, окончание операции идентифицируется по увеличению давления в штоковой полости гидроцилиндра 16 привода ключа 15 (датчик давления 21).

Завершение последней операции означает окончание процедуры наращивания бурового става. После этого буровой станок переводится в режим бурения.

Последовательное выполнение операций при наращивании бурового става в предлагаемой системе происходит по инициативным сигналам, поступающим от датчиков положения буровой головки, горизонтального перемещения штанги, давления в элементах гидроприводов и производных от сигналов, пропорциональных давлению. Указанные датчики отличаются значительно более высокой надежностью по сравнению с конечными выключателями, а количество датчиков при этом минимизировано. Таким образом, предлагаемая автоматизированная система наращивания бурового става обеспечивает повышение надежности работы оборудования бурового станка.

Следовательно, использование в предлагаемой автоматизированной системе наращивания бурового става, содержащей мачту, буровую головку с буровым снарядом, гидропривод вращателя, канатно-полиспастную систему с гидроцилиндрами привода подачи, поворотный сепаратор со штангами, гидроцилиндр привода сепаратора, ключ с гидроцилиндром, маслостанцию с гидронасосом, гидрораспределитель гидропривода вращателя и гидроцилиндров приводов подачи, сепаратора и ключа с управляющими электромагнитами, датчик положения буровой головки, датчики горизонтального перемещения штанги, пульт управления и контроллер, дополнительно многоканального блока дифференцирования и подключенных выходами к его входам датчиков давления привода вращателя, магистрали выдвижения ключа, штоковой полости гидроцилиндра привода ключа, штоковой полости гидроцилиндра привода сепаратора, штоковых полостях гидроцилиндров привода подачи, выходы которых совместно с выходами многоканального блока дифференцирования, пульта управления, управляющими входами электромагнитов гидрораспределителя, входами и выходами контроллера подключены к шине данных, повышает надежность работы оборудования бурового станка.

Использование предлагаемого технического решения для автоматизации гидравлических буровых станков позволит повысить надежность работы горных машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК БУРОВОЙ | 2019 |

|

RU2704496C1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ВЫЕМКИ УГОЛЬНЫХ ПЛАСТОВ | 2012 |

|

RU2498070C1 |

| Устройство для образования разгрузочных пазов в угольном массиве | 1990 |

|

SU1719634A1 |

| Самоходный буровой станок на гусеничном ходу для бурения скважин на открытых горных работах | 1961 |

|

SU140768A1 |

| КАССЕТА ДЛЯ БУРОВЫХ ШТАНГ | 2005 |

|

RU2280751C1 |

| Устройство для управления бурильной машиной | 1990 |

|

SU1763647A1 |

| Самоходная буровая установка | 1982 |

|

SU1108200A1 |

| Гидропривод бурильной установки | 1987 |

|

SU1583598A1 |

| УСТАНОВКА ДЛЯ БУРЕНИЯ СКВАЖИН | 2009 |

|

RU2392409C1 |

| Устройство для вибровращательного бурения | 1986 |

|

SU1452966A1 |

Изобретение относится к горным машинам, а именно к автоматизированной системе наращивания бурового става. Автоматизированная система наращивания бурового става содержит мачту, буровую головку с буровым снарядом, гидропривод вращателя, канатно-полиспастную систему с гидроцилиндрами привода подачи, поворотный сепаратор со штангами, гидроцилиндр привода сепаратора, ключ с гидроцилиндром, маслостанцию с гидронасосом, гидрораспределитель гидропривода вращателя и гидроцилиндров приводов подачи, сепаратора и ключа с управляющими электромагнитами, датчик положения буровой головки, датчики горизонтального перемещения штанги, пульт управления и контроллер. Дополнительно введены многоканальный блок дифференцирования и подключенные выходами к его входам датчики давления гидропривода вращателя, магистрали выдвижения ключа, штоковой полости гидроцилиндра привода ключа, штоковой полости гидроцилиндра привода сепаратора, штоковых полостей гидроцилиндров привода подачи, выходы которых совместно с выходами многоканального блока дифференцирования, пульта управления, управляющими входами электромагнитов гидрораспределителя, входами и выходами контроллера подключены к шине данных. Технический результат заключается в повышении производительности и надежности работы гидравлических буровых станков на предприятиях добывающей промышленности. 2 ил.

Автоматизированная система наращивания бурового става, содержащая мачту, буровую головку с буровым снарядом, гидропривод вращателя, канатно-полиспастную систему с гидроцилиндрами привода подачи, поворотный сепаратор со штангами, гидроцилиндр привода сепаратора, ключ с гидроцилиндром, маслостанцию с гидронасосом, гидрораспределитель гидропривода вращателя и гидроцилиндров приводов подачи, сепаратора и ключа с управляющими электромагнитами, датчик положения буровой головки, датчики горизонтального перемещения штанги, пульт управления и контроллер, отличающаяся тем, что дополнительно введены многоканальный блок дифференцирования и подключенные выходами к его входам датчики давления гидропривода вращателя, магистрали выдвижения ключа, штоковой полости гидроцилиндра привода ключа, штоковой полости гидроцилиндра привода сепаратора, штоковых полостей гидроцилиндров привода подачи, выходы которых совместно с выходами многоканального блока дифференцирования, пульта управления, управляющими входами электромагнитов гидрораспределителя, входами и выходами контроллера подключены к шине данных.

| СТАНОК ШАРОШЕЧНОГО БУРЕНИЯ | 2014 |

|

RU2578684C1 |

| Гидропривод бурильной машины | 1982 |

|

SU1062388A1 |

| СТАНОК ШАРОШЕЧНОГО БУРЕНИЯ | 1993 |

|

RU2081286C1 |

| Буровой станок | 1986 |

|

SU1469121A1 |

| Бурильная машина | 1989 |

|

SU1693240A2 |

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| CN 205047149 U, 24.02.2016. | |||

Авторы

Даты

2023-07-18—Публикация

2022-06-24—Подача