Изобретение относится к способу ускоренного компостирования органических отходов в закрытых помещениях с искусственным микроклиматом и принудительной аэрацией, а также оборудованию для осуществления данного способа.

Из уровня техники известны различные варианты компостирования органических удобрений, например из источника JP 2017047394 А, опубликованного 09.03.2017, известно оборудование и способ компостирования органических удобрений, которые были взяты в настоящей заявке в качестве наиболее близкого аналога.

Однако, недостатком известного способа и оборудования его осуществляющее является недостаточная производительность оборудования.

Таким образом, задачей заявленной группы изобретений является устранение недостатков известного уровня техники.

Техническим результатом, на достижение которого направлена заявленная группа изобретений является увеличение производительности производства.

Переработка органических отходов с помощью заявленного способа соответствует требованиям Федерального Закона «Об охране окружающей среды» от 10 января 2002 г №7-ФЗ (включая принятые позже изменения и дополнения к закону) в области государственного регулирования воздействия хозяйственной и иной деятельности на окружающую среду, оценки качества окружающей среды, а также другим федеральным законам и иным нормативным правовым актам Российской Федерации, законам и иным нормативным правовым актам субъектов Российской Федерации в области охраны окружающей среды.

Готовый продукт, в зависимости от вида исходного сырья представляет собой гранулы темно-серого или бурого оттенков размером в основном до 12 мм и влажностью не более 15%. Это позволяет при дополнительной сортировке гранулированных органических удобрений (далее - ГОУ) использовать их в разные периоды проведения сельскохозяйственных работ, включая посевные работы, а также применять различные методы внесения.

Использование ГОУ позволяет обеспечить комплексное питание растений. Безопасные, эффективные и простые в применении гранулы содержат все 17 питательных элементов, в т.ч. растворимый в воде азот (WSN) и органический азот с его медленным высвобождением (SRN), стабильный органический углерод, другие макро-, мезо- и микроэлементы в хелатной форме, усвояемость растениями которых составляет не менее 90%, а также полезную биоту, аминокислоты, витамины. При нейтральном или близком к нейтральному рН, низком солевом индексе и низком содержании аммонийного и нитратного азота ГОУ не вызывают стресса или «ожога» у растений. ГОУ увеличивают влагоудерживающую и катионообменную (СЕС) способность почв, поставляя гуминовые, стабильные органические вещества, улучшающие плодородие почв, снижают их эрозию и способствуют их гидрофобно-гидрофильному саморегулированию.

Заявленный способ является низкоуглеродным, поскольку соответствует требованиям и нормам углеродного регулирования. Заявленный способ позволяет в значительной степени снизить выбросы парниковых газов при обращении с органическими отходами, а также депонировать стабильный органический углерод в почве при внесении в нее получаемого продукта - ГОУ. Уменьшение образования углекислого газа, закиси азота и метана при использовании заявленного способа происходит вследствие отсутствия существенного временного промежутка между образованием нативного навоза/помета и началом его переработки. Благодаря отсутствию фактора длительного хранения и/или переработки органических отходов (побочных продуктов животноводства) методами длительного выдерживания, пассивного или активного компостирования в буртах на открытых площадках, происходит минимизация анаэробных процессов. При применении заявленного способа не требуются долговременные хранилища органических отходов (емкости, лагуны, бетонные площадки, бурты и т.п.).

Заявленный способ ускоряет процесс компостирования навоза/помета с полным ферментационным циклом органики до 5-6 недель, не допускает появления образований гнили и тяжелого запаха и производит на выходе готовый к применению продукт - ГОУ. Выход готовой продукции составляет примерно 0,3:1, т.е. из одной тонны навозной или подстилочно-пометной массы (ППМ) получается примерно 0,3 тонны готовых удобрений.

Способ ускоренного компостирования органических отходов, характеризующийся тем, что содержит следующие этапы:

- предварительное компостирование,

- основное компостирование,

- дозревание гранул.

На этапе предварительного компостирования осуществляется закладка органических отходов / органического сырья (далее - ОС) в секции для начала компостирования с обеспечением его аэрации подачей воздуха с донных частей секции в течение шести суток до достижения влажности ОС 63-67%.

На седьмые сутки большая часть ОС переносится на этап основного компостирования в зоны загрузки траншей дополнительными механическими средствами, где при помощи единого компостера-гранулятора, расположенного на раме, осуществляется перемешивание ОС поочередно в обеих траншеях, перемещаемой вдоль траншей по рельсам, расположенным на бортах траншей, а между траншеями компостер-гранулятор перемещается перпендикулярно траншеям по раме при помощи перемещаемой части.

При помощи компостера-гранулятора в рамках одной траншеи ОС постепенно перемещается в зону выгрузки, откуда ОС транспортируется в секцию дозревания гранул на этап дозревания гранул, где в период до двенадцати суток гранулы подвергаются аэрации без воздействия компостера-гранулятора.

Устройство для осуществления указанного выше способа состоит из двух бетонных траншей, компостера-гранулятора, системы аэрации и системы принудительной приточно-вытяжной вентиляции (микроклимата) здания. Бетонные траншеи расположены параллельно друг другу и имеют по одному внешнему борту и один общий борт, на которых расположены рельсы для перемещения вдоль траншей самоходной рамы, на которой с возможностью перемещения поперек траншей с помощью перемещающейся части, установленной на колесах на раме, расположен компостер-гранулятор, имеющий гидравлический цилиндр, предназначенный для перевода компостера-гранулятора из рабочего положения в нерабочее, путем поворота относительно оси, расположенной на одной из сторон перемещающей части, представляющей собой прямоугольный каркас, имеющий длину вдвое меньше длины самоходной рамы. Компостер-гранулятор содержит вращающийся вал, на котором на протяжении всей окружности и всей длины расположены кронштейны с ножами специальной формы. Система аэрации расположена в дне каждой траншеи, а система микроклимата состоит из приточных клапанов в боковых стенах здания, шахт с вентиляторами, расположенных в крыше здания и блока управления.

Аэрация и система управление микроклиматом осуществляется на всех этапах.

На раме и на перемещаемом устройстве установлены электродвигатели, взаимодействующие с колесами.

Система аэрации содержит U-образные канавки в дне траншей, в которые уложены гофрированные трубы с выступами и впадинами с прямоугольными отверстиями, расположенными между выступами в шахматном порядке.

Далее, более подробно заявленная группа изобретений поясняется чертежами, на которых:

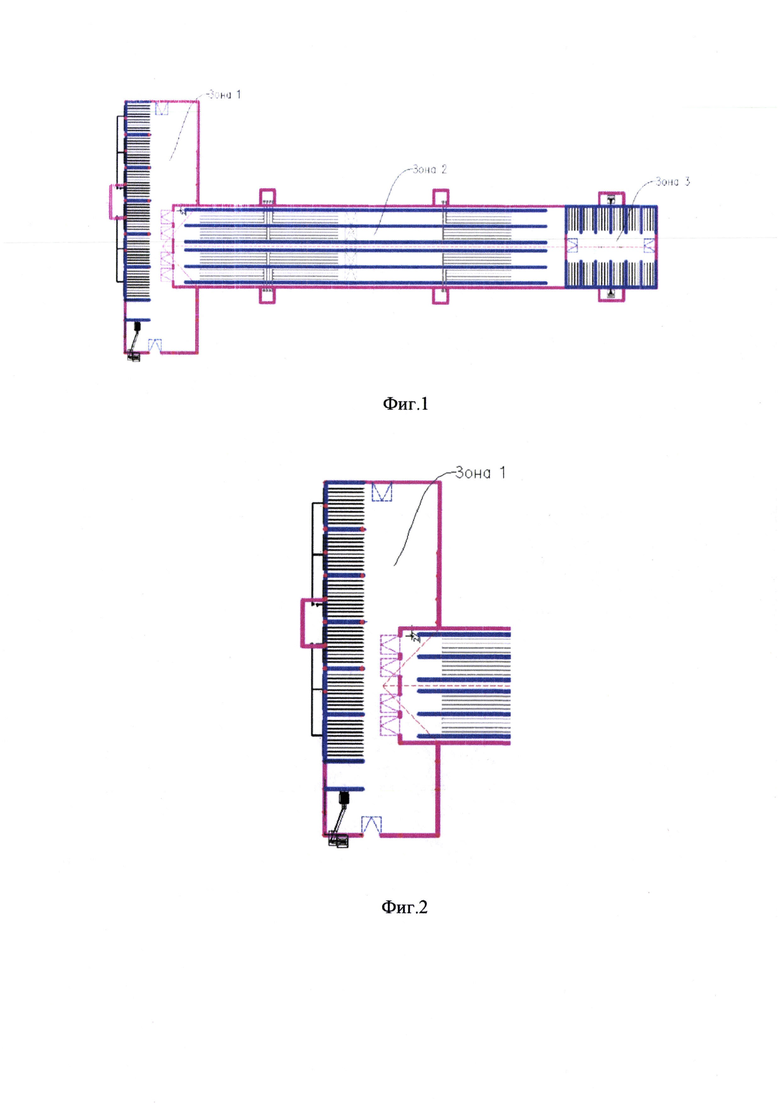

На фиг. 1 представлена конфигурация здания, осуществляющего заявленный способ,

На фиг. 2 представлена зона предварительного компостирования,

На фиг. 3 представлена зона основного компостирования,

На фиг. 4 представлена зона дозревания гранул,

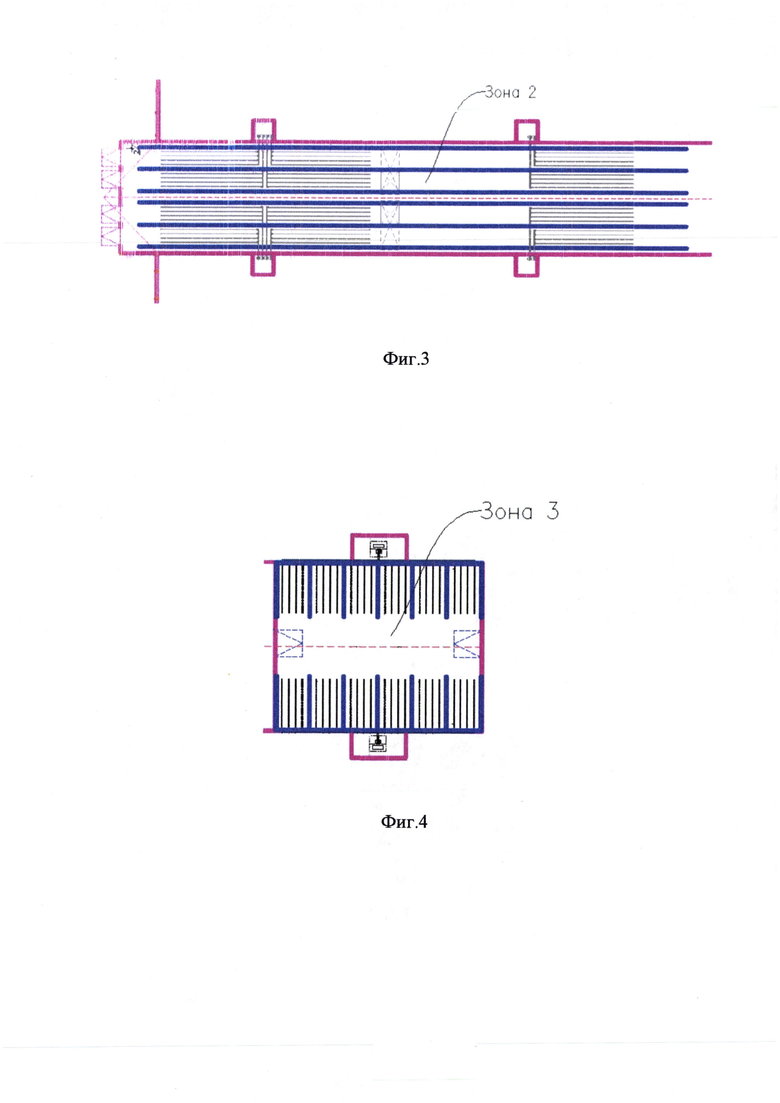

На фиг. 5 представлена схема работы вентиляции в зонах основного компостирования,

На фиг. 6 схематично изображена структура одной траншеи,

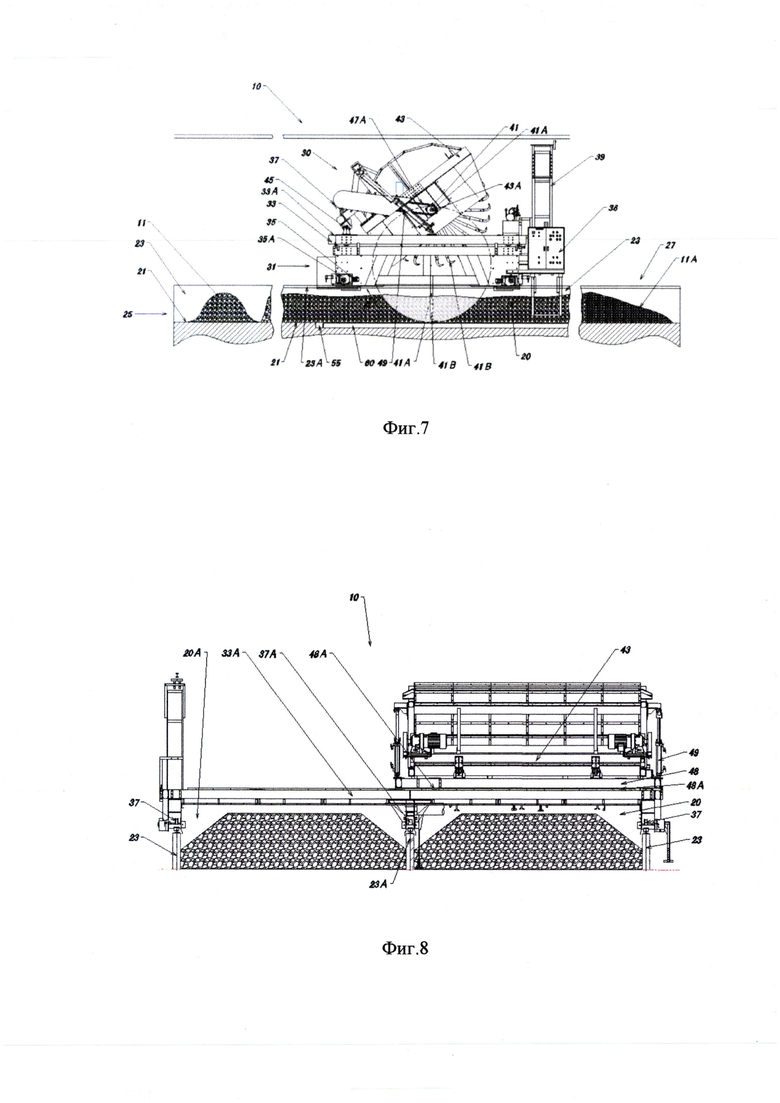

На фиг. 7 изображен компостер-гранулятор, вид сбоку,

На фиг. 8 изображен поперечный разрез компостера-гранулятора, установленного на траншеях,

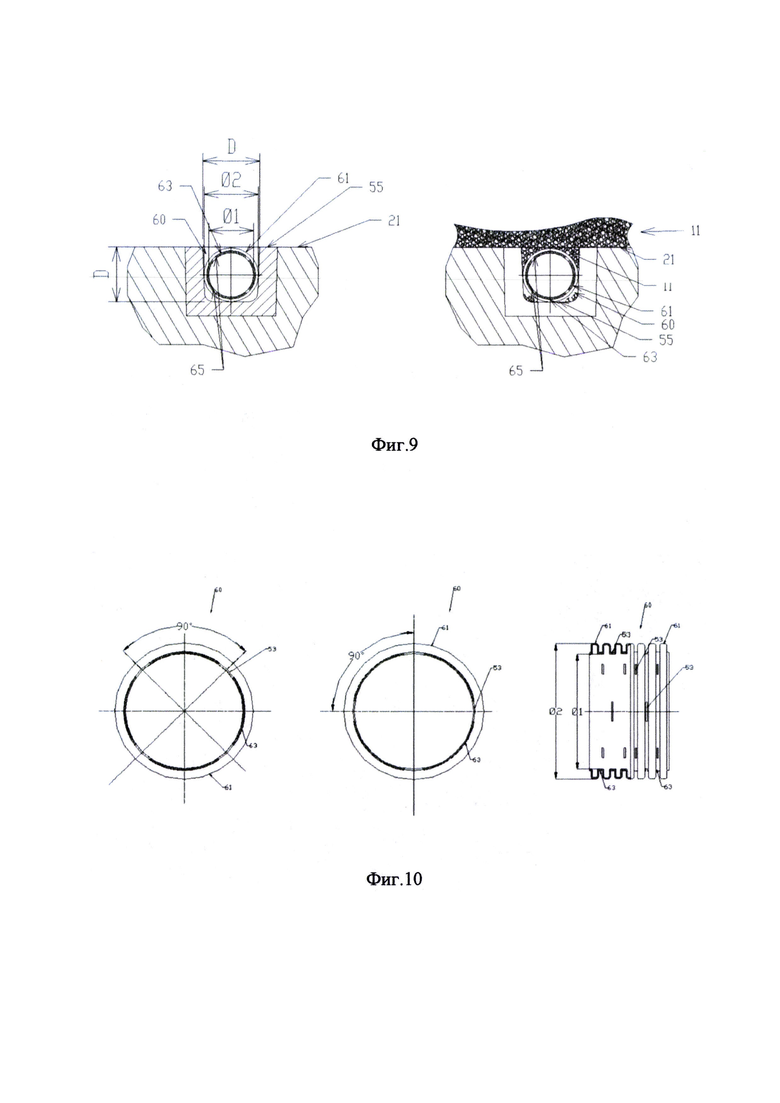

На фиг. 9 изображено поперечное сечение U-образного канала в дне бетонной траншеи для подачи воздуха,

На фиг. 10 часть срезу трубы для подачи воздуха.

Заявленный способ состоит из трех этапов:

1. Предварительное компостирование (предкомпостинг),

2. Основное компостирование (компостинг),

3. Дозревание гранул (посткомпостинг).

На первом этапе осуществляется закладка органического сырья (далее - ОС) в секции для начала компостирования. В течение 6 суток влажность ОС доводится до 63-67%. Если поступающее ОС имеет первоначальную влажность ниже 63-67%, требуемый ее параметр достигается путем добавления влажного компонента, если выше - путем отжима массы (сепарации). Для запуска биологических процессов в ОС при влажности 65% добавляются готовые гранулы (до 15% готового продукта). Частично гранулы можно заменить другими сухими органическими наполнителями.

В бетонном полу секций зоны предварительного компостирования выполнены каналы для подачи воздуха. Они обеспечивают аэрацию, т.е. бесперебойную подачу необходимого для запуска процесса компостирования воздуха. После запуска компостирования на седьмые сутки с помощью погрузчика производится закладка большей части продукта в траншею зоны основного компостирования для дальнейшей переработки. Часть массы (15-20%) остается в секции предкомпостинга и смешивается с вновь поступившей следующей партией ОС.

На втором этапе ОС укладывается в бетонную траншею (длина траншеи - несколько десятков метров). Для осуществления аэрации ОС в бетонном полу вдоль траншеи проложены вентиляционные каналы, через которые подается воздух. Вдоль боковых бетонных стен (борта) траншеи, по их верхнему основанию проложены рельсы, по которым движется рама с компостером-гранулятором, осуществляющим переработку органической массы в постоянном режиме. Выделяемое в процессе компостирования лишние тепло и влага выводятся из помещения с помощью принудительной приточно-вытяжной вентиляции. Процесс основного компостирования и образования гранул длится в среднем 28-35 дней.

При этом, выводные отверстия приточно-вытяжной вентиляции обеспечивают внутри здания минимальное распространение неприятного запаха, выделяемого при компостировании.

На третьем этапе из зоны компостинга почти готовый продукт перемещается в зону окончательного дозревания гранул органического удобрения. Для завершения процессов ферментации гранулы выдерживаются в зоне дозревания до 12 дней. Через воздушные каналы, проложенные в бетонном полу, воздух продувает ГОУ и доводит его до влажности 15%. После этого продукт окончательно приобретает товарный вид и может храниться в течение длительного срока на складе или транспортироваться на дальние расстояния насыпью или в упакованном виде. Готовый продукт имеет стабилизированное состояние и исключает появление гнили и тяжелых запахов при хранении и применении.

Важнейшими технологическими требованиями для успешного осуществления процесса ускоренного аэробного компостирования, являются:

1. Уровень влажности внутри здания 75% (максимальное допустимое отклонение - до 85%);

2. Температура воздуха внутри здания - не ниже -5°С;

3. Температура воздуха, подаваемого по каналам аэрации - 23-25°С независимо от погодных условий;

4. Не менее чем двукратный полный обмен воздуха в здании в течение часа (во всех зонах здания) за счет поступления наружного воздуха.

Описанные далее сооружения и установленное в них оборудование для осуществления заявленного способа гарантированно обеспечивают выполнение этих технологических требований на круглогодичной основе вне зависимости от внешних погодных условий.

Здание для осуществления заявленного способа состоит из трех основных производственных зон (цехов): зона предварительного компостирования ОС, зона основного компостирования и зона дозревания гранул.

В зоне предварительного компостирования ОС, доведенное до влажности около 65%, с помощью погрузчика закладываются в зону смешивания, где к нему добавляются более переработанные фракции (готовый продукт и продукт после предварительного компостирования) и транспортируется в отдельные секции. Размер каждой секции рассчитывается исходя из объемов ежедневной загрузки ОС. В бетонном полу секций установлены каналы с трубами для продува ОС воздухом высокой интенсивности потока. В течение 6 дней влажность массы снижается. На 7-й день погрузчик переносит ОС из секции предварительного компостирования в траншею компостера-гранулятора для дальнейшего компостирования. Часть сырья снова отправляется в зону предварительного компостирования и добавляется вместе с частью готового продукта во вновь поступившее ОС. Приготовленная масса транспортируется в секцию и процесс подготовки возобновляется заново с новой партией.

Каждый день освобождается и заполняется одна из семи секций предварительного компостирования. Таким образом, обеспечивается непрерывность производственного процесса по принципу 24/7/365.

В зоне основного компостирования, которая составляет несколько десятков метров, состоит из одной, двух или нескольких бетонных траншей до 6 метров шириной каждая, по которым перемещаются компостер-гранулятор. По всей длине траншей вдоль здания в полу проложены воздуховоды. По ним подается воздух. Воздуходувки для его подачи расположены снаружи в пристройках у боковых стен здания. При необходимости они оборудуются нагревателями для поддержания нужной температуры подаваемого воздуха в осенне-зимний период

Процесс ферментации ОС длится до 5-6 недель в зависимости от характеристик ОС. Выделяемые при этом излишки тепла и влажности-при помощи клапанов, расположенных в боковых стенах здания и вытяжных вентиляционных шахтах, находящихся в крыше здания и смонтированных внутри этих шахт вентиляторов.

Каждый компостер-гранулятор обслуживает до двух траншей. Количество проходов в сутки вдоль всей траншеи - от одного до двух.

Из зоны основного компостирования почти готовый продукт перемещается в зону дозревания гранул органического удобрения. Для завершения процессов ферментации гранулы выдерживаются в зоне дозревания до 12 дней. Через воздушные каналы, проложенные в бетонном полу, воздух продувает гранулированное удобрение и доводит его до влажности 15%. После этого продукт окончательно приобретает товарный вид и может храниться в течение длительного срока на складе или транспортироваться на дальние расстояния насыпью или в упакованном виде.

Здание, входящее в состав оборудования для осуществления заявленного способа, представляет собой крытое максимально изолированное помещение, в боковых стенах которого выполнены отверстия (клапаны) для притока воздуха, а в крыше выполнены отверстия для вентиляционных шахт.

Через вентиляционные окна (клапаны) воздух засасывается внутрь помещения и, проходя над компостируемой массой, с помощью вентиляторов в вентиляционных шахтах выносится наружу, тем самым унося нагретый и влажный воздух, позволяя формирующемуся продукту прийти в заданное состояние.

Согласно технологическим требованиям в производственных помещениях в течение часа должна быть обеспечена минимум двухразовая полная замена воздуха.

Благодаря схеме работы системы принудительной приточно-вытяжной вентиляции температура внутри массы ОС в траншее компостирования не превышает 65-70°С, а влажность внутри помещения в соответствии с технологическими требованиями не превышает 75% независимо от внешних погодных условий в течение круглого года.

Микроклимат создается так же и посредством регулировки скорости подачи воздуха в помещение. Электронный блок управления обеспечивает заданные параметры микроклимата в автоматическом режиме, с учетом технологических требований к процессу ускоренного компостирования в различных зонах компостирования с помощью индивидуальной настройки режима работы для каждой зоны отдельно.

Производственное здание с системой термоизоляции и искусственным микроклиматом обеспечивает максимально возможную независимость процесса компостирования от внешних погодных условий и гарантирует непрерывный круглогодичный цикл переработки. Компостер-гранулятор осуществляет постоянное измельчение, перебивку, равномерное перемешивание по всей глубине кучи и образование гранул, а также перемещение бурта на норму дневной закладки.

Таким образом, вместе с применением современного оборудования для компостирования гарантированно обеспечиваются необходимые условия для ускоренного созревания компоста и его преобразования в ГОУ.

В производственном здании установлена установка (10) для ферментации (компостирования) органического сырья, которая состоит их двух бетонных траншей (20) для компостирования, имеющих общий борт, компостера-гранулятора (30), установленного на внешних бортах бетонных траншей (20), системы аэрации, которая встроена в дно бетонной траншеи, компостер-гранулятор (30) установлен на внешних бортах (боковых стенках) бетонных траншей (20) с опорой на смежный борт и способен совершать по ним возвратно-поступательные движения вдоль всей динны бетонных траншей (20). При этом, компостер-гранулятор имеет конструктивную возможность перемещения между траншеями. В донной части бетонных траншей (20) установлена система аэрации (50) (система подачи воздуха), подающая воздух к органическому сырью (11). Бетонные траншеи (20) имеют прямоугольную форму коробки с открытым верхом. Размер одной бетонной траншеи (20) имеет ширину до 6 м, глубину от 0,5-1,0 м и длину, в нескольких десятков метров.

Входная часть (25) каждой траншеи предназначена для загрузки органического сырья (11), а выходная часть (27) для выгрузки получаемого продукта (ПА) после ферментации.

Органическое сырье (И), такое как навоз/куриный помет или другие органические отходы, подлежащие ферментации (компостированию), загружаются во входную часть (25) каждой траншеи (20) в виде бурта с помощью погрузчика, самосвала или другого подобного транспортного средства. В каждой траншее (20) в процессе работы органика ферментируется. Поступающие в траншею (20) ОС (11) равномерно перемещается по ней при помощи компостера-гранулятора и по окончании ферментации выгружаются в выходной части (27) траншеи.

Компостер-гранулятор (30) имеет самоходную раму (31), которая совершает возвратно-поступательные движения вдоль траншей (20) по трем рельсам (23А), уложенным на торцах боковых стенок (23) бетонных траншей (20) и имеет возможность перемещения между траншеями по раме при помощи устройства перемещения, обеспечивая работу в обеих траншеях, расположенных рядом. Перемешивающий ротор (41), расположен в корпусе компостера-гранулятора (30). ОС (11), поступившее со стороны входной части (25), перебрасываются при перемешивании ротором (41), и постепенно перемещаются от входной части (25) траншеи (загрузка) до выходной части (27) траншеи (выгрузка).

Самоходная рама (31) включает в себя прямоугольную стальную раму (33), которая опирается на шесть приводных колес, которые расположены по углам этой рамы и в средней ее части. Приводные колеса приводятся в движение электродвигателем (35) через мотор-редуктор (35А).

Самоходная рама (31) может совершать возвратно-поступательные движения в продольном направлении вдоль траншей (20) за счет команды, подаваемой от блока управления (36) электродвигателями (35), а сам компостер-гранулятор также может перемещаться по самоходной раме между траншеями благодаря перемещающейся части (48), также обеспечиваемое командами, подаваемыми блоком управления.

Рама (33) компостера-гранулятора (30) имеет боковину (33А), на которой установлена рама (43) рабочего органа. При помощи перемещающейся части, рама рабочего органа (43) имеет возможность движения на колесах по рельсам, установленным на раме (33). Таким образом достигается перемещение рабочего органа между траншеями.

Подъем и опускание рабочего органа осуществляется по боковине (33А), как по оси. Рама (43) рабочего органа в рабочем состоянии расположена параллельно боковине (33А) рамы в направлении выгрузки и крепится с помощью шарнира, расположенного на колесах, перемещающих раму рабочего органа по раме (33).

Вращающийся вал (41 А) перемешивающего ротора (41) поддерживается подшипником (43А), находящимся внизу рамы (43) рабочего органа с возможностью вращения в направлении движения самоходной рамы (31). Вращение перемешивающего ротора (41) передается от мотор-редуктора (37), установленного в верхней части рамы (43) посредством цепной передачи (47А). Команда на вращение перемешивающего ротора (41) подается с помощью блока управления (36).

На вращающемся вале (41А) перемешивающего ротора (41) перпендикулярно вращающемуся валу (41А) расположено большое количество режущих органическую массу ножей (41В) особой формы, закрепленных на кронштейнах. Используется два вида ножей: с лезвием, направленным вправо по ходу движения и лезвием, направленным влево по ходу движения самоходной рамы (31). В правой части вращающегося вала (41) устанавливаются левосторонние ножи, в левой части вала - правосторонние ножи. В средней части вала попарно расположены ножи, у которых лезвия направлены в разные стороны.

Перемешивающий ротор (41) может перемещаться вверх и вниз с помощью гидравлического цилиндра (49), прикрепленного к раме (43) рабочего органа. Оба конца гидравлического цилиндра (49) закреплены с возможностью вращения. Когда гидравлический цилиндр (49) выдвигается, ножи (41В) перемешивающего ротора (41) отдаляются от донной части (21) одной но бетонной траншеи (20), а когда гидравлический цилиндр (49) сжимается, лезвия ножей (41В) перемешивающего ротора (41) опускается к донной части (21) бетонной траншеи (20).

Перемешивающий ротор (41) настроен таким образом, чтобы он приводился во вращение в момент сжатия гидравлического цилиндра (49). На основании рамы (33А) установлена гидравлическая станция (на Фиг. не показана) для приведения в действие гидравлического цилиндра (49), расположенного на ее верхней части.

К раме (33) крепится электрокабель (на Фиг. 7, 8 не показан), соединенный с каждым приводным устройством. С помощью стойки (39) кабель соединен с кабелем, подвешенным по всей длине бетонной траншеи (20). Этот кабель складывается или раскладывается при перемещении компостера-гранулятора (30) вдоль траншеи и соседними траншеями и соединен с блоком управления (36).

Когда перемешивающий ротор (41) вращается в направлении против часовой стрелки (если смотреть на фиг. 7), лезвия ножей (41В) в процессе перемешивания зачерпывает органическую массу, перемещает ее и сбрасывает по диагонали вниз по ходу движения внутрь бетонной траншеи (20). В результате формируется гребень бурта, имеющий трапециевидное поперечное сечение и высоту, требуемую для оптимального компостирования. Гребень перемещается по ходу движения компостера-гранулятора (30) на заданное расстояние в момент перемешивания ротором (41) компостируемой массы. В результате органическое сырье (11), заложенное в начале бетонной траншеи (20) в зоне загрузки (25), ферментируется, двигаясь к разгрузочной части (27) бетонной траншеи (20) в течение до нескольких десятков дней, а затем выгружается из зоны выгрузки (27) бетонной траншеи (20).

Система аэрации (50), которая подает воздух к органическому сырью (11), как показано на фиг. 6, включает в себя источник подачи воздуха (51), забирающий воздух снаружи, главный воздуховод (53), транспортирующий воздух от источника подачи воздуха (51) в бетонную траншею (20), и ответвления от главного воздуховода (53). U-образные каналы (55) проложены в донной части (21) каждой бетонной траншеи (20) в месте, где расположены трубы (60) для подачи воздуха.

Источником подачи воздуха (51) может быть электрическая воздуходувка (вентилятор) или подобное устройство, расположенное снаружи, которая забирает наружный воздух и, с заданным давлением направляет его в главный воздуховод (53). Труба главного воздуховода (53) изготовлена из пластика (полиэтилен, поливинилхлорид) и проложена в донной части (21) бетонной траншеи (20). Труба (53) оптимально имеет гладкую цилиндрическую форму, как на внутренней, так и на внешней поверхностях с оптимальным внутренним диаметром 200 мм,. К главной трубе (53) подсоединяются патрубки, создающие ответвления труб (60) для подачи воздуха по всей поверхности дна (21) траншеи (20). На конце головной трубы (53) с противоположной от источника воздуха (51) стороны установлена торцевая заглушка 53А.

U-образные каналы (55) расположены на дне (21) бетонной траншеи (20). Верхняя поверхность U-образных каналов (55) открыта. Каналы (55) протянуты вдоль продольного направления бетонной траншеи (20) между зоной загрузки (25) и зоной выгрузки (27) параллельно боковой стенке (23) и проходят до входной стороны трубы (60) подачи воздуха. U-образный канал (55) расположен в месте, где пространство между боковыми стенками (23) разделено на равные части и заглублен в донную часть (21) так, что его верхняя поверхность находится на одном уровне с поверхностью донной части (21) бетонной траншеи (20).

Каждый U-образный канал (55) имеет внутренний размер D (фиг. 9) ориентировочно 120 мм по ширине и глубине и полностью вмещает трубу (60) подачи воздуха.

Труба для подачи воздуха (60) выполнена гофрированной и имеет множество кольцевых выступов (61), расположенных на внешней периферийной стороне трубы, и такое же количество кольцевых канавок (63), образованных между кольцевыми выступами (61). Каждый из кольцевых выступов (61) трубы для подачи воздуха (60) имеет трапециевидную форму. Расстояние между кольцевыми выступами (61) составляет оптимально от 10 до 15 мм. Ширина впадины кольцевой канавки (63) составляет оптимально от 3 до 5 мм.

Внутренняя сторона трубы для подачи воздуха (60) имеет гладкую поверхность. Ее внутренний диаметр 01 (Фиг. 9) составляет ориентировочно 100 мм. Внешний диаметр 02 (Фиг. 9) кольцевого выступа (61) трубы для подачи воздуха (60) составляет ориентировочно 118 мм. При размещении трубы для подачи воздуха (60) в U-образном канале (55) между его внутренней поверхностью и кольцевым выступом (61) почти нет зазора.

Отверстия (65) для прохождения воздуха расположены по окружности кольцевой канавки (63) на внешней стороне трубы для подачи воздуха (60) на равном расстоянии друг от друга в количестве четырех штук. Эти отверстия (65) длинной ориентировочно 10 мм и шириной от 2 до 3 мм имеют прямоугольную форму и располагаются в попеременном (шахматном) порядке по отношению друг к другу в соседних кольцевых канавках (63).

В конфигурации, когда U-образный канал (55) встроен в донную часть (21) бетонной траншеи (20) с помещенной в нем трубой для подачи воздуха (60), практически отсутствует зазор между боковой внутренней поверхностью U-образного канала (55) и кольцевым выступом (61) трубы для подачи воздуха (60). Это предотвращает попадание органического сырья (11) на нижнюю сторону поверхности U-образного канала (55) и воздух подается в бетонную траншею (20) через зазор между кольцевой канавкой (63) и внутренней поверхностью U-образного канала (55).

Бетонные траншеи (20А) расположены параллельно и имеют общую среднюю стенку (общий борт).

Самоходная рама (31) компостер-гранулятора для обслуживания двух траншей имеет длину от боковой стенки (23) одной бетонной траншеи (20) до боковой стенки второй бетонной траншеи (20А). Самоходная рама (31) опирается на четыре ходовых ведущих колеса (37) на боковых стенках (23) и на два опорных колеса (37А) на средней стенке.

Самоходная рама (31) включает в себя перемещающуюся часть (48) в виде подвижной рамы. Перемещающаяся часть (48) может совершать возвратно-поступательные движения на самоходной раме (33) между двумя бетонными траншеями (20) и (20А) посредством перемещения на четырех колесах (48А), два из которых приводятся в движение с помощью мотор-редукторов (на Фиг. 7, 8 не показаны). Таким образом, перемещающаяся часть (48) может перемещаться по самоходной раме (33) вместе с перемешивающим устройством (30), установленным на перемещающейся части (48). К перемещающейся части (48) прикреплена рама рабочего органа (43). Подъем и опускание рабочего органа осуществляется по боковине (33А), как по оси.

Когда перемещающаяся часть (48) перемещается по самоходной раме (31), гидравлический цилиндр (49) выдвинут так, что перемешивающий ротор (41) не мешает боковой стенке (23) бетонной траншеи (22А). То есть, перемещающаяся часть (48) ставит перемешивающий ротор (41) во второе положение, над другой бетонной траншеей (20А). После того как перемещающаяся часть (48), на котором размещен перемешивающий ротор (41), переместится из положения над бетонной траншеей (20) в положение над второй бетонной траншеей (20А), гидравлический цилиндр (49) сжат и перемешивающий ротор (41) опущен к донной части (21) бетонной траншеи (20А).

Самоходная рама (31) движется вдоль бетонной траншеи, совершая возвратно-поступательные движения, охватывая поочередно две бетонные траншеи.

Заявленное оборудование работает следующим образом:

В исходном состоянии компостер-гранулятор (30) стоит в конце бетонных траншей (20) в зоне выгрузки продукта (27). В это время необходимое количество органического сырья (11) загружается с помощью погрузчика или другими типами подобной техники в зоне загрузки (25) бетонных траншей (20). Затем компостер-гранулятор (30) перемещается в зону загрузки (25) одной бетонной траншеи (20) при вращении перемешивающего ротора (41), находящегося в опущенном положении, и при сжатом гидравлическом цилиндре (49).

Органическое сырье (11), перемешивается (ворошатся) с помощью ротора (41) и перемещаются на заданное расстояние (например, около 3 м) в сторону зоны выгрузки (27). Компостер-гранулятор (30), переместившийся в зону загрузки (25) бетонной траншеи (20), останавливает вращение перемешивающего ротора (41) и выдвигает гидравлический цилиндр (49), чтобы поднять перемешивающий ротор (41). В этом положении он перемещается обратно к зоне выгрузки (27) этой же бетонной траншеи (20), а потом перемещается на другую бетонную траншею и осуществляет в ней теже самые действия, что и на первой траншее.

В это время в освободившееся в результате перемещения органических отходов (11) место в зоне загрузки (25) первой траншеи производится закладка следующей партии органического сырья (11). Органическое сырье (11) снова начинает перемешиваться компостером-гранулятором (30), вернувшимся с соседней бетонной траншеи. При регулярном повторении вышеописанной операции органическое сырье (11), загружаемое в переднюю часть бетонной траншеи (20), при постепенном перемещении в направлении зоны выгрузки (27) бетонной траншеи (20) в течение до нескольких десятков дней проходит процесс ферментации (компостирования) и комкования (гранулирования).

Для проведения гарантированного аэробного компостирования органического сырья (11) помимо измельчения, перемешивания (ворошения) с помощью компостера-гранулятора (30), описанного выше, траншеи оснащены системой аэрации (50), за счет которых в заданном режиме подается воздух, что обеспечивает также и ускорение процесса ферментации органического сырья. При вращении ротора (41) ножами (41В) с донной части (21) бетонной траншеи (20) органическое сырье (11) поднимается в верхнюю часть перемешивающего ротора (41), а затем за счет вращения перемещаются к зоне выгрузки (27) и естественным образом падает. В процессе измельчения, ворошения, перемещения и преобразования органического сырья (11) происходит слипание ее мелких частиц и возникновение мелких комков (гранул) размером от 4 до 12 мм.

Большая часть падающих частиц органического сырья (11), обычно имеет более крупный размер, чем расстояние между кольцевыми выступами (61) и между кольцевыми канавками (63) трубы подачи воздуха (60). Попадание органического сырья (11) в кольцевую канавку (63) предотвращается за счет блокировки их кольцевым выступом (61). Поэтому относительно большие комки органического сырья (11) не достигают большей части отверстий (65) для подачи воздуха, расположенных в кольцевой канавке (63) и не мешают поступлению воздуха. Гарантированная подача воздуха также достигается и расположением отверстий (65) на кольцевых канавках (63) в шахматном порядке по отношению друг к другу.

Некоторые небольшие комки органического сырья (11) могут попасть в кольцевую канавку (63), соскальзывать по ней на дно U-образного канала (55) и постепенно оказываться в донной части (21) траншеи (20). Те немногие комки, которые попадут в отверстия (65) воздухопровода (60) будут выдуваться в сторону торцевой заглушки (53А) и периодически убираться при его чистке.

В заявленном оборудовании, даже когда органическое сырье попадает в бетонный аэрационный канал, оно удерживаются кольцевым выступом лежащей в нем гофрированной трубы для подачи воздуха и не попадает в ее кольцевую канавку. Поскольку отверстия для прохождения воздуха предусмотрены именно в кольцевой канавке трубы подачи воздуха, исключается возможность засорения отверстия для выброса воздуха органическим сырьем.

Канал аэрации имеет U-образную форму, внутренний диаметр которой практически такой же, как наружный диаметр трубы подачи воздуха. Отверстия для прохождения воздуха расположены на трубе, в том числе и с нижней стороны U-образного канала. Между внутренней поверхностью этого канала и трубой подачи воздуха практически нет зазора, и органическое сырье не попадает на нижнюю поверхность U-образного канала аэрации. Отверстия для выпуска воздуха в воздуховоде не засоряются и не блокируются. Преимуществом заявленного оборудования является также и то, что указанные отверстия для выброса воздуха смещены относительно друг друга между соседними кольцевыми канавками трубы аэрации, что дополнительно снижает риски серьезного засорения отверстий. Таким образом, воздух, необходимый для ферментации органических отходов, может подаваться надежно и в необходимом объеме, что является одним из важных условий ускоренного компостирования органического сырья.

Таким образом, заявленный способ с применением заявленного оборудования обеспечивает достижение заявленного технического результата, а именно увеличение производительности.

Заявленное изобретение является новым, поскольку совокупность его существенных признаков не известна из уровня техники, и, соответственно, отвечает условию патентоспособности «новизна».

Заявленное изобретение соответствует условию патентоспособности «изобретательский уровень», поскольку оно для специалиста явным образом не следует из уровня техники.

Заявленное изобретение отвечает условию патентоспособности «промышленная применимость», поскольку оно может использоваться в промышленности.

Хотя настоящее изобретение было раскрыто со ссылкой на предпочтительные варианты его осуществления, это не предназначено для ограничения настоящего изобретения, специалисты с общими знаниями в данной области техники настоящего изобретения могут модифицировать и осуществить его, не отступая от идеи и объема изобретения, следовательно, объем охраны настоящего изобретения должен регулироваться объемом, заданным в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2002 |

|

RU2241554C2 |

| УСТРОЙСТВО УСКОРЕННОГО КОМПОСТИРОВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ | 2017 |

|

RU2658388C1 |

| Устройство для закрытого туннельного компостирования органических отходов | 2021 |

|

RU2766603C1 |

| УСТАНОВКА И.И.СТАШЕВСКОГО ДЛЯ ВЫРАЩИВАНИЯ ДОЖДЕВЫХ ЧЕРВЕЙ | 1992 |

|

RU2010516C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИООРГАНИЧЕСКОГО УДОБРЕНИЯ | 2012 |

|

RU2520730C2 |

| СПОСОБ КОМПОСТИРОВАНИЯ ТВЕРДЫХ ОТХОДОВ И КЛИМАТИЧЕСКАЯ КАМЕРА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2751178C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМУСА НА СВАЛКАХ ОТХОДОВ | 2009 |

|

RU2407725C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОСТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2010785C1 |

| УСТРОЙСТВО И.И.СТАШЕВСКОГО ДЛЯ ИЗВЛЕЧЕНИЯ ДОЖДЕВЫХ ЧЕРВЕЙ ИЗ СРЕДЫ ОБИТАНИЯ | 1992 |

|

RU2005361C1 |

| СПОСОБ БЕЗОТХОДНОЙ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД С ПЕРЕРАБОТКОЙ ВЫДЕЛЕННЫХ ОСАДКОВ | 2014 |

|

RU2570546C2 |

Изобретения относятся к сельскому хозяйству. Способ ускоренного компостирования органических отходов характеризуется тем, что содержит следующие этапы: предварительное компостирование, основное компостирование, дозревание гранул; при этом на этапе предварительного компостирования осуществляется закладка органического сырья (ОС) в секции для начала компостирования с обеспечением его аэрации подачей воздуха с донных частей секции в течении шести суток до достижения влажности ОС 63-67%, на седьмые сутки ОС переносится на этап основного компостирования в зоны загрузки траншей погрузчиком или самосвалом, где при помощи единого компостера-гранулятора, расположенного на самоходной раме, осуществляется перемешивание ОС поочередно в двух бетонных траншеях, расположенных параллельно друг другу и имеющих по одному внешнему борту и один общий борт, перемещаемой вдоль траншей по рельсам, расположенным на бортах траншей, а между траншеями компостер-гранулятор перемещается перпендикулярно траншеям по раме при помощи перемещаемой части, при помощи компостера-гранулятора в рамках одной траншеи ОС постепенно перемещается в зону выгрузки, откуда ОС транспортируется в секцию дозревания гранул на этап дозревания гранул, где в период до двенадцати суток гранулы подвергаются аэрации без воздействия компостера-гранулятора. Устройство для осуществления способа характеризуется тем, что состоит из двух бетонных траншей, компостера-гранулятора, системы аэрации и системы микроклимата, причем бетонные траншеи расположены параллельно друг другу и имеют по одному внешнему борту и один общий борт, на которых расположены рельсы для перемещения вдоль траншей самоходной рамы, на которой с возможностью перемещения поперек траншей с помощью перемещающейся части, установленной на колесах на раме, расположен компостер-гранулятор, имеющий гидравлический цилиндр, предназначенный для перевода компостера-гранулятора из рабочего положения в нерабочее, путем поворота относительно оси, расположенной на одной из сторон перемещающей части, представляющей собой прямоугольный каркас, имеющий длину вдвое меньше длины рамы; кроме того, компостер-гранулятор содержит вращающийся вал, на котором на протяжении всей окружности и всей длины расположены кронштейны с изогнутыми ножами; при этом система аэрации расположена в дне каждой траншеи. Изобретения позволяют увеличить производительность производства. 2 н. и 3 з.п. ф-лы, 10 ил.

1. Способ ускоренного компостирования органических отходов, характеризующийся тем, что содержит следующие этапы:

- предварительное компостирование,

- основное компостирование,

- дозревание гранул;

при этом на этапе предварительного компостирования осуществляется закладка органического сырья (ОС) в секции для начала компостирования с обеспечением его аэрации подачей воздуха с донных частей секции в течении шести суток до достижения влажности ОС 63-67%,

на седьмые сутки ОС переносится на этап основного компостирования в зоны загрузки траншей погрузчиком или самосвалом, где при помощи единого компостера-гранулятора, расположенного на самоходной раме, осуществляется перемешивание ОС поочередно в двух бетонных траншеях, расположенных параллельно друг другу и имеющих по одному внешнему борту и один общий борт, перемещаемой вдоль траншей по рельсам, расположенным на бортах траншей, а между траншеями компостер-гранулятор перемещается перпендикулярно траншеям по раме при помощи перемещаемой части,

при помощи компостера-гранулятора в рамках одной траншеи ОС постепенно перемещается в зону выгрузки, откуда ОС транспортируется в секцию дозревания гранул на этап дозревания гранул, где в период до двенадцати суток гранулы подвергаются аэрации без воздействия компостера-гранулятора.

2. Способ по п. 1, отличающееся тем, что аэрация осуществляется на всех этапах.

3. Устройство для осуществления способа по п. 1, отличающееся тем, что состоит из двух бетонных траншей, компостера-гранулятора, системы аэрации и системы микроклимата, причем бетонные траншеи расположены параллельно друг другу и имеют по одному внешнему борту и один общий борт, на которых расположены рельсы для перемещения вдоль траншей самоходной рамы, на которой с возможностью перемещения поперек траншей с помощью перемещающейся части, установленной на колесах на раме, расположен компостер-гранулятор, имеющий гидравлический цилиндр, предназначенный для перевода компостера-гранулятора из рабочего положения в нерабочее, путем поворота относительно оси, расположенной на одной из сторон перемещающей части, представляющей собой прямоугольный каркас, имеющий длину вдвое меньше длины рамы; кроме того, компостер-гранулятор содержит вращающийся вал, на котором на протяжении всей окружности и всей длины расположены кронштейны с изогнутыми ножами; при этом система аэрации расположена в дне каждой траншеи.

4. Устройство по п. 3, отличающееся тем, что на раме и на перемещаемом устройстве установлены электродвигатели, взаимодействующие с колесами.

5. Устройство по п. 3, отличающееся тем, что система аэрации содержит U-образные канавки в дне траншей, в которые уложены гофрированные трубы с выступами и впадинами с прямоугольными отверстиями, расположенными между выступами в шахматном порядке.

| Траншеи для хранения силоса - Клуб органического земледелия | |||

| Силосование в траншеях, 2020-03-09, [найдено 2023-03-02] | |||

| Найдено в Интернете: <.https://ogorodoz.ru/transhei-dlja-hranenija-silosa/.> | |||

| Ушаков Д.Н | |||

| Способ контроля текучести шлама и устройство для его осуществления | 1951 |

|

SU100000A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

2023-07-25—Публикация

2022-09-05—Подача