Изобретение может быть использовано в строительной, горнодобывающей и других отраслях промышленности для разрушения твердых материалов.

Проблемы разрушения твердых материалов щековыми дробилками заключены в больших затратах энергии на разрушение, вероятности заклинивания при дроблении и наличия большой запыленности. Известны различные конструкции щековых дробилок (патенты RU №2246351 С1 МПК В02С 1/02, опубликовано: 20.02.2005 Бюл. №5; 2601815 С1, МПК В02С 1/02, опубликовано: 10.11.2016 Бюл. №31; 2012399 С1, МПК В02С 1/04, опубликовано 15.05.1994; 2246350 С1, МПК В02С 1/02, опубликовано: 20.02.2005 Бюл. №5 и другие). Усилия конструкторов были направлены на совершенствование привода подвижной щеки и защиты при попадании в камеру дробления прочных материалов (патенты RU №2232637, МПК В02С 1/02, опубликовано: 20.07.2004 Бюл. №20; 2235584, МПК B01F 7/16, опубликовано: 10.09.2004 Бюл. №25; 2040334, МПК В02С 1/02, опубликовано: 25.07.1995 и другие). Несмотря на это указанные недостатки были не устранены, а привод остается ненадежным элементом конструкции.

Чтобы уменьшить затраты энергии на разрушение материала и исключить вероятность заклинивания, в конструкцию, кроме неподвижной щеки и подвижной щеки, ввели третий элемент - рабочий орган выполненный из плиты в виде прямоугольника, расположенный над приемным отверстием камеры дробления и подвешенный за подъемный механизм (патенты RU №2212938, МПК В02С 1/10, опубликовано: 27.09.2003 Бюл. №27; 2704267, МПК В02С 1/02, опубликовано: 25.10.2019 Бюл. №30; 2728415, МПК В02С 1/02, опубликовано: 29.07.2020 Бюл. №22). Несмотря на многочисленные попытки, указанные проблемы полностью не удалось решить.

Наиболее близким техническим решением является щековая дробилка (патент RU №2625181, МПК В02С 1/02, опубликовано: 12.07.2017 Бюл. №20), содержащая камеру дробления, включающую подвижную щеку, станину, две боковые стенки и рабочий орган, расположенный в вертикальных направляющих над приемным отверстием камеры дробления. Рабочий орган подвешен за подъемный механизм. Подъемный механизм закреплен на поперечной балке рамы. Рама установлена на наращенных вверх торцах боковых стенок дробилки. Рабочий орган выполнен из плиты в форме клина в виде прямоугольного треугольника в продольном сечении. Недостатком конструкции является ненадежность подъемного механизма, работающего в условиях пыльной среды. Процесс разрушения твердых материалов сопровождается шумом и пылением.

Задачей изобретения является создание надежной щековой дробилки с меньшим усилием, затрачиваемым на разрушение материалов, пониженной шумностью, отсутствием пыления.

Поставленная задача решается тем, что предлагаемая щековая дробилка имеет закрытую камеру дробления с отсосом из нее пыли, а уменьшение усилия, затрачиваемого на разрушение материалов, достигается не сжатием рабочим органом материала, а проталкиванием его между щеками. Повышенная надежность обусловлена тем, что обе щеки неподвижны.

Новые существенные признаки:

- рама расположена под углом к горизонтали, превышающим угол трения между сталью и разрушаемым материалом;

- на раме установлены, сваренные между собой, нижняя стенка, боковые стенки, задняя стенка, верхняя стенка;

- к боковым стенкам посредством шарниров присоединены щеки и зафиксированы пружинами изгиба под острым углом к продольной оси рамы;

- сверху к верхней стенке приварен загрузочный кожух;

- к загрузочному кожуху присоединен кожух рыхлителя;

- внутри кожуха рыхлителя на вале установлен рыхлитель, приводимый от мотор-редуктора;

- к задней стенке присоединен гидроцилиндр и рукав;

- рукав присоединен также к циклону;

- на поверхности циклона установлен электродвигатель циклона, а снизу присоединен дозатор;

- к гидроцилиндру посредством шарового шарнира присоединен пуансон;

- пуансон имеет боковые выступы, нижний выступ и два уступа;

- в уступы пуансона входят два корпуса вставок с вставками;

- между вставками расположены пружины сжатия;

- к пуансону прикреплен упор с приваренными к нему накладками;

- сверху к пуансону приварена заслонка;

- к краям нижней стенки приварены ограничители;

- на боковой стенке размещен датчик материала, на краях верхней стенки - датчики отклонения;

- на раме и краях верхней стенки установлены кривошипы;

- электродвигатели вращают верхние кривошипы и, через втулки,

- нижние кривошипы;

- нижние кривошипы связаны между собой связями;

- втулки приварены к стенкам решета;

- к стенкам решета присоединено решето;

- решето включает основание решета и гребенку;

- пальцы гребенки имеют треугольное сечение.

Совокупность известных и отличительных существенных признаков заявляемого изобретения не известна из уровня техники и не вытекает из него очевидным образом.

Новый технический результат заключается в том, что использование предлагаемой щековой дробилки твердых материалов обеспечит их разрушение с меньшим усилием, пониженной шумностью, отсутствием пыления. В процессе последующей сепарации будут отделены частицы менее установленного размера, не подлежащие дальнейшему разрушению.

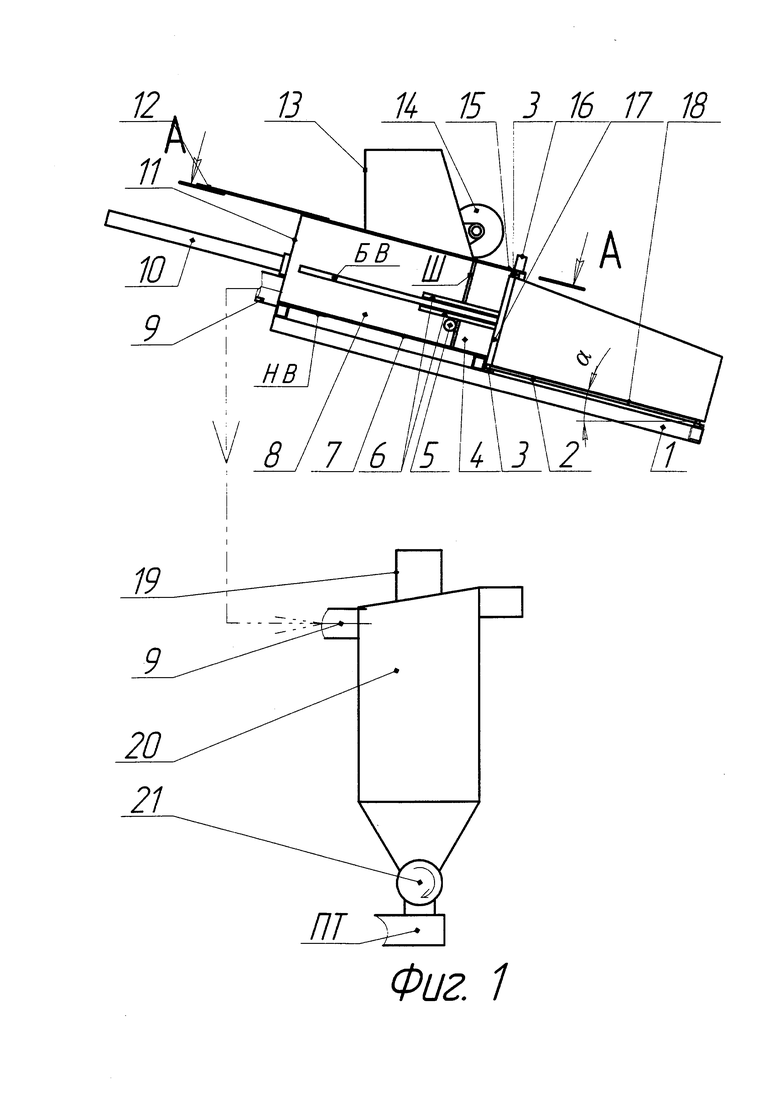

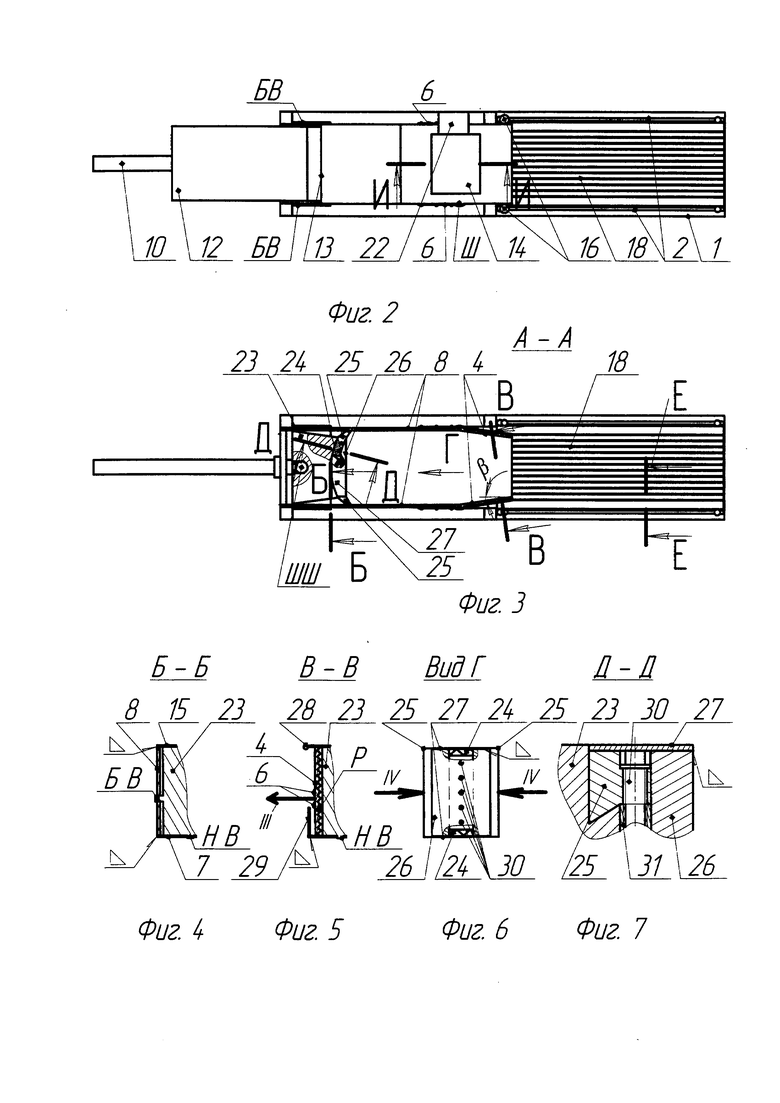

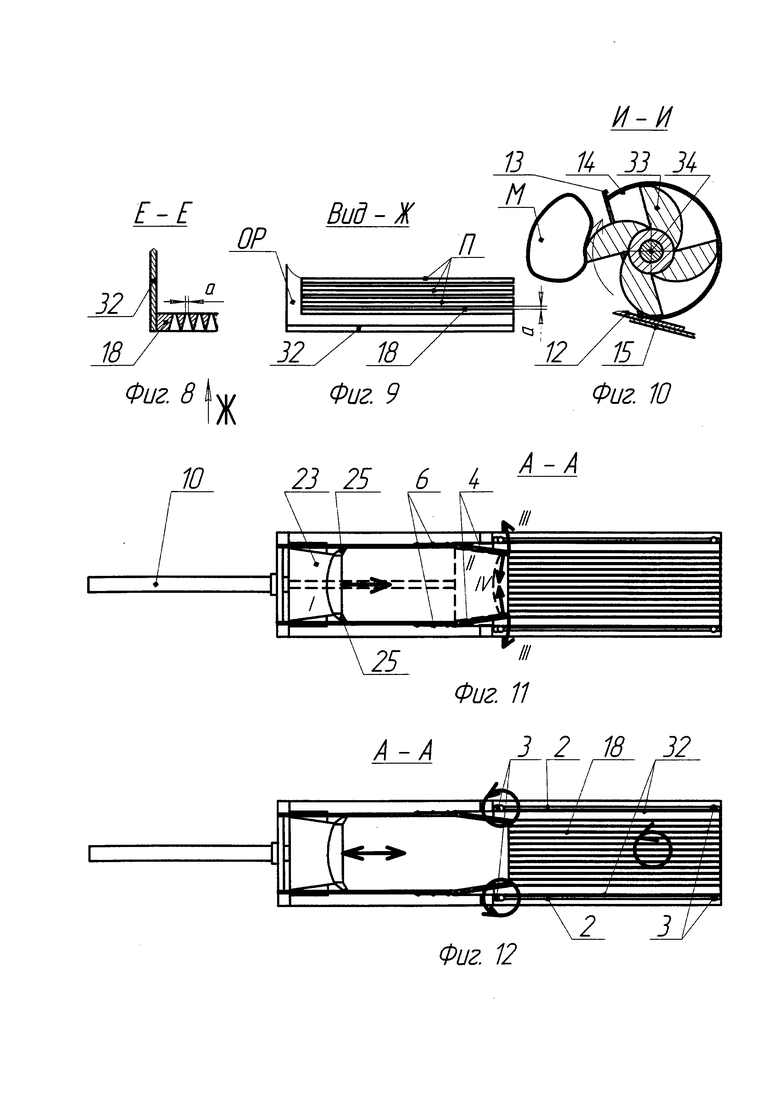

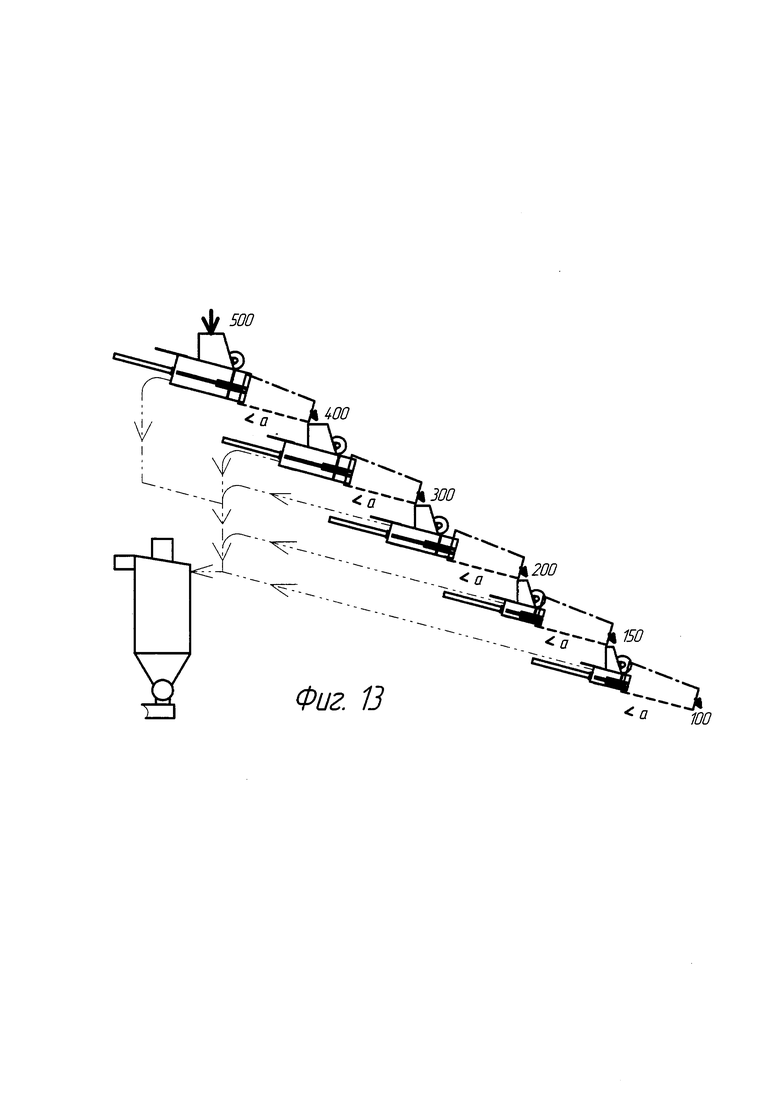

На фиг. 1 показана схема щековой дробилки, вид справа (по направлению рабочего хода пуансона); на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А - А; на фиг. 4 - сечение Б - Б; на фиг. 5 - сечение В - В; на фиг. 6 - вид Г; на фиг. 7 - сечение Д - Д; на фиг. 8 - сечение Е - Е; на фиг. 9 - вид Ж; на фиг. 10 - схема перемещения пуансона и защиты при попадании в камеру дробления прочных материалов; на фиг. 11 - схема сепарации; на фиг. 12 - разрез И - И; на фиг. 13 - схема работы каскада щековых дробилок.

Камера дробления щековой дробилки расположена под углом а к горизонтали, превышающим угол трения между сталью и разрушаемым материалом, установлена на раме 1 (фиг. 1, 2) и образована, сваренными между собой, нижней стенкой 7, боковыми стенками 8, задней стенкой 11, верхней стенкой 15. Щеки 4 присоединены к боковым стенкам посредством шарниров «Ш» и зафиксированы пружинами изгиба 6 под углом (3 (фиг. 3) к продольной оси рамы. Сверху к верхней стенке приварен загрузочный кожух 13 (фиг. 1, 2). К загрузочному кожуху присоединен кожух рыхлителя 14. Внутри кожуха рыхлителя на вале 34 (фиг. 10) установлен рыхлитель 33, приводимый от мотор-редуктора 22 (фиг. 2). К задней стенке (фиг. 1, 2) присоединен гидроцилиндр 10 и рукав 9 (фиг. 1). Рукав присоединен также к циклону 20. На поверхности циклона установлен электродвигатель циклона 19, а снизу присоединен дозатор 21. К гидроцилиндру посредством шарового шарнира «ШШ» (фиг. 3) присоединен пуансон 23, представляющий сложную отливку с боковыми выступами «БВ» (фиг. 1, 2, 4) и нижним выступом «НВ». Боковые выступы расположены в прорезях боковых стенок, нижний выступ - в прорези нижней стенки. В профрезерованные уступы пуансона (фиг. 3, 6, 7) входят два корпуса вставок 31, с прикрепленными винтами 30 вставками 25, имеющими соответствующие выступы. Между вставками расположены пружины сжатия 24. К пуансону винтами (фиг. 6) прикреплен упор 26 с приваренными к нему накладками 27 (фиг. 3, 6, 7). Сверху к пуансону приварена заслонка 12 (фиг. 1, 2). К краям нижней стенки приварены ограничители 29 (фиг. 5) поворота щек. На боковой стенке размещен датчик материала 5 (фиг. 1), на краях верхней стенки - датчики отклонения 28 (фиг. 5). На раме и краях верхней стенки установлены кривошипы 3 (фиг. 1). Электродвигатели 16 (фиг. 1, 2) вращают верхние кривошипы и, через втулки 17, - нижние кривошипы, расположенные у дробильной камеры. Нижние кривошипы связаны между собой связями 2. Втулки приварены к стенкам решета 32 (фиг. 1, 8, 9). К стенкам решета присоединено решето 18 (фиг. 1, 2, 3, 8, 9). Решето представляет отливку, включающую основание решета «ОР» и гребенку. При этом пальцы «П» гребенки (фиг. 8, 9) имеют треугольное сечение.

Измельчаемый материал «М» (фиг. 10) поступает в загрузочный кожух (фиг. 1), а оттуда - в камеру дробления щековой дробилки, когда пуансон находится в положении I (фиг. 11). При поступлении сигнала с датчика материала гидроцилиндр перемещает пуансон из положения I в положение II. Рыхлитель, вращаясь (фиг. 10), предотвращает заклинивание заслонки при перемещении пуансона. Упор перемещает материал, сжимаемый щеками, на которых имеются рифы «Р» (фиг. 5). Измельчаемый материал при этом разрушается до размера, равного расстоянию между щеками. Так как коэффициент трения измельчаемых материалов о черные металлы не превышает 0,3, а также с учетом наклона камеры дробления, усилие, необходимое для разрушения материалов, составляет от усилия, создаваемого подвижной щекой применяемых щековых дробилок не более 0,3. В процессе перемещения пуансона между щеками корпусы вставки с вставками сближаются, сжимая пружины сжатия IV (фиг. 6, 11). Затем гидроцилиндр возвращает пуансон в исходное положение. Пружины сжатия при этом возвращают корпусы вставки с вставками в исходное положение. Если прочность материала превышает установленную величину, щеки, преодолевая сопротивление пружин изгиба, поворачиваются на шарнирах «Ш» в направлении III (фиг. 5, 11) до срабатывания датчиков отклонения. Датчики отклонения сигнализируют оператору о нарушении процесса измельчения. Циклон (фиг. 1) через рукав отсасывает пыль из камеры дробления, образующуюся при разрушении материалов. Дозатор выводит пыль из циклона, а пневмотранспортер «ПТ» направляет ее в транспортное средство или в отвал. Частицы измельченного материала, прошедшие между щеками, поступают на решето (фиг. 12), совершающее сложное движение. От воздействия сложного движения, совершаемого решетом, частицы измельченного материала перемещаются по решету по сложной траектории, что способствует сепарации. Малые частицы, размером «а» (фиг. 8, 9), не подлежащие дальнейшему измельчению, проходят через щели решета. Самоочищение решета происходит от напора поступающего измельченного материала и от воздействия сложного движения, совершаемого решетом. Частицы, подлежащие дальнейшему измельчению, сходят с решета. Целесообразно разместить несколько щековых дробилок (фиг. 13) в виде каскада с оборудованием централизованного отсоса пыли. При таком размещении щековых дробилок происходит поэтапное уменьшение размеров измельчаемого материала, например, от 500 мм до 100 мм. Такое размещение щековых дробилок также способствует энергосбережению при измельчении материалов высокой твердости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Щековая дробилка | 2020 |

|

RU2728415C1 |

| Щековая дробилка | 2019 |

|

RU2704267C1 |

| Щековая дробилка | 2023 |

|

RU2805317C1 |

| ЩЕКОВАЯ ДРОБИЛКА | 2006 |

|

RU2317854C1 |

| ДРОБИЛЬНАЯ МАШИНА С КРИВОЛИНЕЙНЫМИ ЩЕКАМИ | 2020 |

|

RU2752910C1 |

| Щековая дробилка | 2023 |

|

RU2805316C1 |

| Щековая дробилка | 2019 |

|

RU2723712C1 |

| ДРОБИЛКА ПРОРОЩЕННОГО ВЫСУШЕННОГО ЗЕРНА | 2012 |

|

RU2493918C1 |

| ЩЕКОВАЯ ДРОБИЛКА | 2010 |

|

RU2440848C1 |

| Дробилка ударного действия | 2023 |

|

RU2816268C1 |

Изобретение относится к устройствам для измельчения материала. Предложена щековая дробилка, которая содержит раму, на которой установлены сваренные между собой нижняя, боковые, задняя и верхняя стенки. К боковым стенкам присоединены щеки, к верхней стенке приварен загрузочный кожух, к которому присоединен кожух рыхлителя, а внутри которого на вале установлен рыхлитель. К задней стенке присоединен гидроцилиндр и рукав, присоединенный также к циклону. К гидроцилиндру посредством шарового шарнира присоединен пуансон, имеющий боковые выступы, нижний выступ и два уступа, в которые входят два корпуса вставок с вставками, при этом между вставками расположены пружины сжатия, кроме этого к пуансону прикреплен упор с приваренными к нему накладками, а сверху к пуансону приварена заслонка. На раме и краях верхней стенки установлены кривошипы, электродвигатели вращают верхние кривошипы и через втулки нижние кривошипы, причем нижние кривошипы связаны между собой связями, а втулки приварены к стенкам решета, к которым присоединено решето, включающее основание решета и гребенку, при этом пальцы гребенки имеют треугольное сечение. Изобретение обеспечивает разрушение материала с меньшим усилием, пониженной шумностью, отсутствием пыления. 13 ил.

Щековая дробилка, содержащая раму, щеки, циклон с дозатором, пуансон, отличающаяся тем, что рама расположена под углом к горизонтали, превышающим угол трения между сталью и разрушаемым материалом, а на раме установлены сваренные между собой нижняя стенка, боковые стенки, задняя стенка, верхняя стенка, при этом к боковым стенкам посредством шарниров присоединены щеки и зафиксированы пружинами изгиба под острым углом к продольной оси рамы, сверху к верхней стенке приварен загрузочный кожух, к нему присоединен кожух рыхлителя, а внутри кожуха рыхлителя на вале установлен рыхлитель, приводимый от мотор-редуктора, к задней стенке присоединен гидроцилиндр и рукав, присоединенный также к циклону, на поверхности циклона установлен электродвигатель циклона, а снизу присоединен дозатор, к гидроцилиндру посредством шарового шарнира присоединен пуансон, имеющий боковые выступы, нижний выступ и два уступа, в которые входят два корпуса вставок с вставками, при этом между вставками расположены пружины сжатия, кроме этого к пуансону прикреплен упор с приваренными к нему накладками, а сверху к пуансону приварена заслонка, к краям нижней стенки приварены ограничители, на боковой стенке размещен датчик материала, на краях верхней стенки - датчики отклонения, на раме и краях верхней стенки установлены кривошипы, электродвигатели вращают верхние кривошипы и через втулки нижние кривошипы, причем нижние кривошипы связаны между собой связями, а втулки приварены к стенкам решета, к которым присоединено решето, включающее основание решета и гребенку, при этом пальцы гребенки имеют треугольное сечение.

| Щековая дробилка | 2016 |

|

RU2625181C1 |

| ЩЕКОВАЯ ДРОБИЛКА | 1990 |

|

RU2012399C1 |

| Щековая дробилка | 1986 |

|

SU1447397A1 |

| CN 104258922 B, 07.09.2016 | |||

| CN 202238130 U, 30.05.2012 | |||

| JP 8229417 A, 10.09.1996 | |||

| Способ установки в "нулевое" положение катушек магнитоэлектрического датчика момента относительно магнита | 1974 |

|

SU488064A1 |

Авторы

Даты

2023-08-02—Публикация

2022-09-30—Подача