Изобретение относится к области машин объемного действия и, в частности, к поршневым компрессорам, которые работают в сложных климатических условиях, и к компрессорам, к которым предъявляют высокие требования по экономичности при сжатии газов с высоким отношением давлений в одной ступени.

Известны способы работы поршневого компрессора с регенеративным охлаждением, заключающиеся в попеременном сжатии и нагнетании в его рабочей камере цилиндра жидкой и газообразной среды путем попеременного соединения цилиндра с источником жидкой и газообразной среды (см., например, авторское свидетельство СССР №1079882 «Газораспределительное устройство поршневого компрессора», опубл. 15.03.84, авторское свидетельство СССР №1019104 «Поршневая машина», опубл. 23.05.83, патент РФ № 2658715 «Способ работы поршневой гибридной энергетической машины и устройство для его осуществления, опубл. 22.06.2008, патент РФ 2763099 «Способ работы системы жидкостного охлаждения машины объемного действия и устройство для его осуществления, опубл. 27.12.2021).

Известна также конструкция поршневого компрессора, содержащего цилиндр с гильзой из пористого материала с размещенным в нем поршнем, соединенным с механизмом возвратно-поступательного движения и образующим с цилиндром и клапанной крышкой камеру сжатия, причем к гильзе из пористого материала подводится охлаждающая жидкость (см. патент Китая на полезную модель CN 216342676 U (45) «Компрессоры и системы цикла сжатия», 2022 г.)

Недостатком этого способа и реализующих его конструкций является низкая эффективность охлаждения цилиндропоршневой группы, нагретой при работе с газом и охлаждаемой при работе с охлаждающей жидкостью. Это происходит из-за того, что охлаждение стенок камеры сжатия идет только за счет теплопроводности материалов, из которых изготовлены стенки камеры сжатия, в результате чего практически температура стенок снижается очень медленно, и компрессор вынужден прокачивать большое количество жидкости, затрачивая значительную работу на ее сжатие и перемещение.

Технической задачей изобретения является повышение эффективности охлаждения деталей цилиндропоршневой группы при прокачке через нее охлаждающей жидкости, и за счет этого - снижение удельных затрат энергии и повышение КПД компрессора.

Указанная задача решается тем, что в способе работы поршневого компрессора с регенеративным охлаждением, заключающемся в попеременном сжатии и нагнетании в его рабочей камере цилиндра жидкой и газообразной среды путем попеременного соединения цилиндра с источником жидкой и газообразной среды, согласно изобретению на ходе сжатия жидкости ее часть размещают в материале станок камеры сжатия, а днище поршня, обращённое в сторону камеры сжатия и нагнетания покрыто пористым материалом.

При этом в поршневом компрессоре с регенеративным охлаждением, содержащим цилиндр с гильзой из пористого материала с размещенным в нем поршнем, соединенным с механизмом возвратно-поступательного движения и образующим с цилиндром и клапанной крышкой камеру сжатия, которая через распределительное устройство, попеременно соединяющим эту камеру через обратные самодействующие клапаны, размещенные в клапанной крышке цилиндра, с источником газа и жидкости, согласно изобретению днище поршня, обращенное в сторону камеры сжатия, покрыто пористым материалом.

В качестве пористого материала могут использоваться пористые адсорбенты, например, силикагели или цеолиты.

Пористый материал гильзы может быть выполнен в виде пакета сжатых вдоль оси цилиндра дисков с шероховатыми торцовыми поверхностями, образующими при контакте капилляры.

Пористый материал гильзы может быть выполнен в виде пружины сжатия, витки которой имеют форму прямоугольника, причем на поверхности прямоугольника, перпендикулярные оси пружины, нанесена шероховатость, и эта пружина в установленном в цилиндре состоянии сжата в осевом направлении до соприкосновения вышеупомянутых шероховатых поверхностей, при контакте которых образуются капилляры.

На днище поршня могут быть неподвижно установлены напрессованные друг на друга концентричные кольца, внутренняя и наружная цилиндрическая поверхность которых имеет шероховатости, образующие при контакте капилляры, или установлен диск из пористого материала, который может быть образован из проволочной путанки или из пружин сжатия путем их прессования в форме диска.

Сущность изобретения поясняется чертежами.

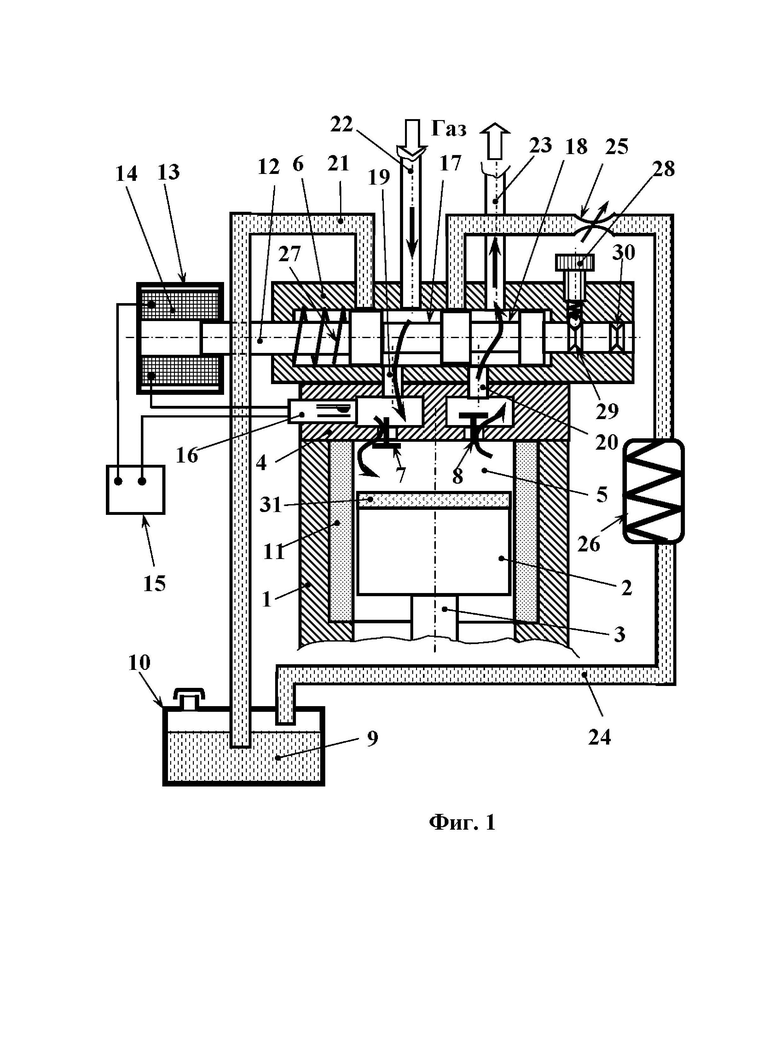

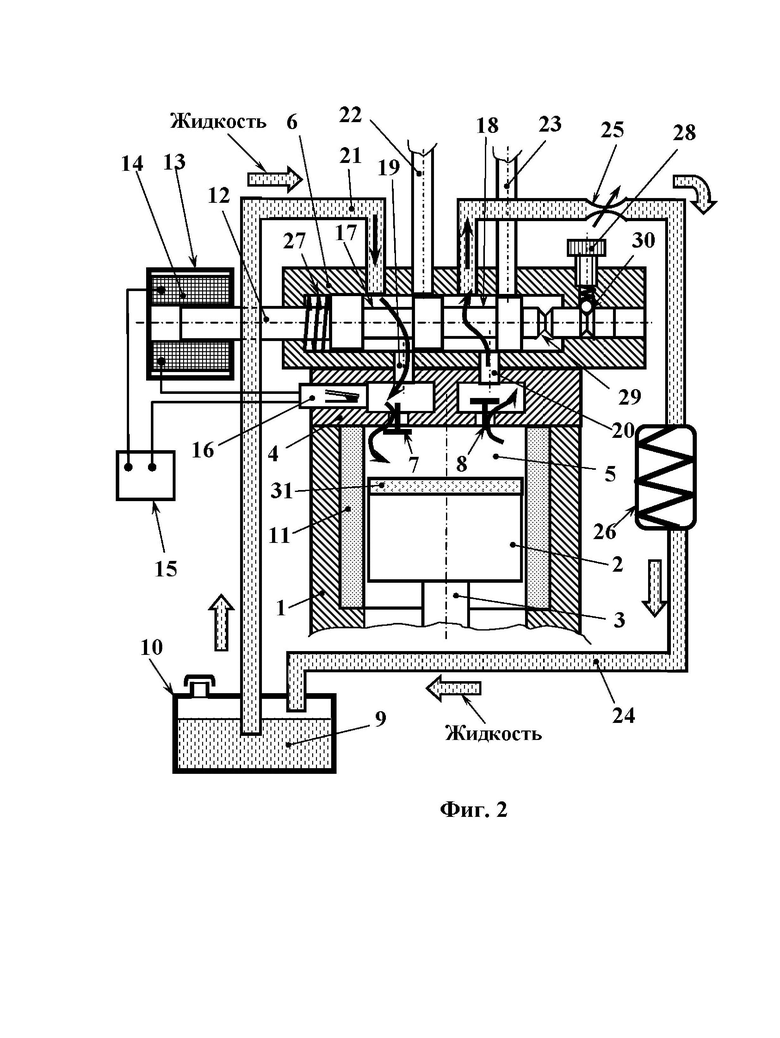

На фиг 1 показана общая схема поршневого компрессора с регенеративным охлаждением в процессе работы с газом, а на фиг. 2 - с жидкостью.

На фиг. 3 показана схема цилиндра, в котором пористый материал гильзы выполнен в виде пакета сжатых вдоль оси цилиндра дисков с шероховатыми торцовыми поверхностями, образующими при контакте капилляры, а на фиг. 4 - изображен такой диск.

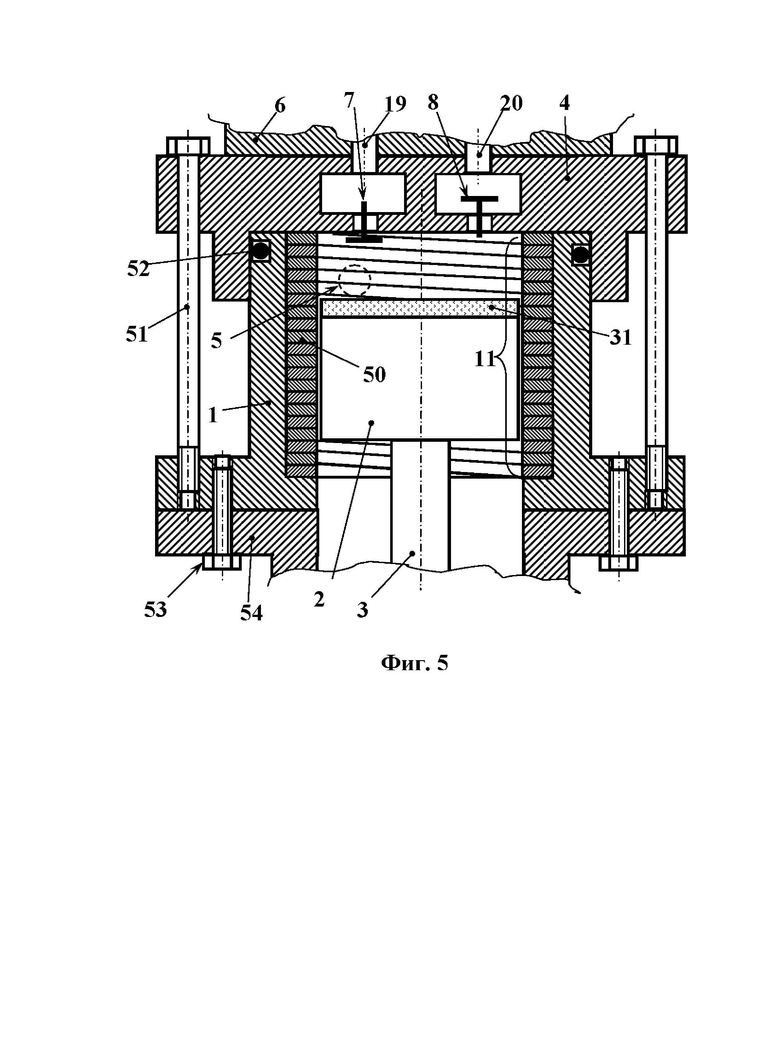

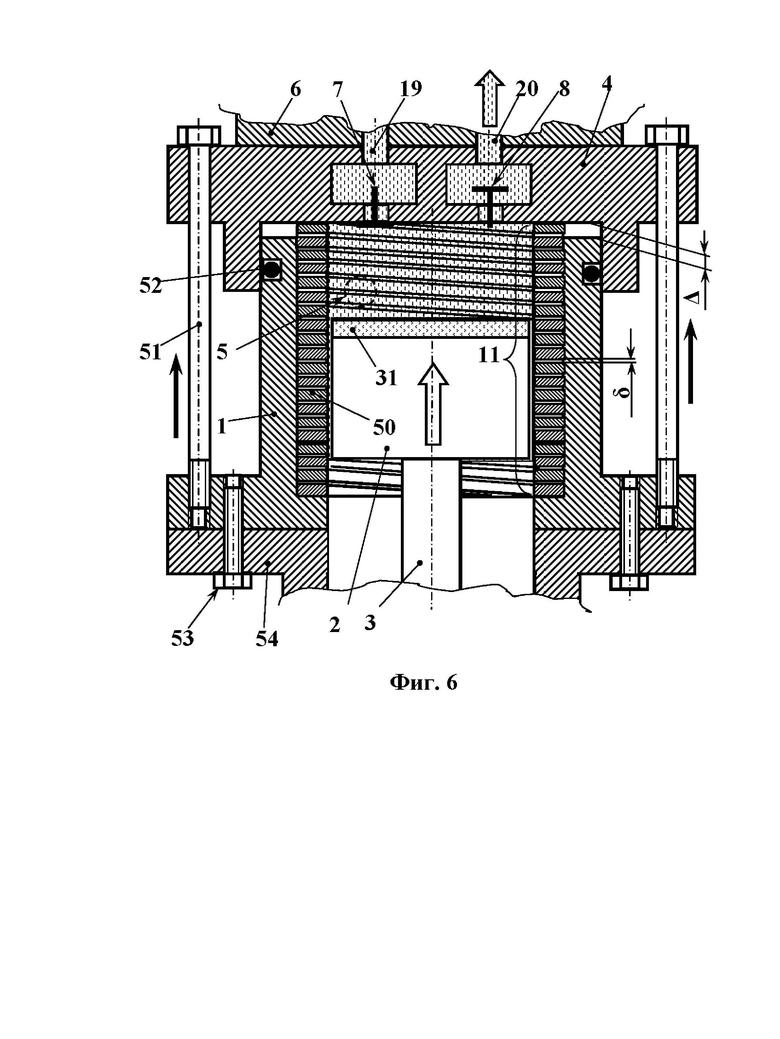

На фиг. 5 показана схема цилиндра, в котором пористый материал гильзы выполнен в виде пружины сжатия, витки которой имеют форму прямоугольника, а на фиг. 6 - этот же вид, при котором в процессе сжатия жидкости витки пружины размыкаются.

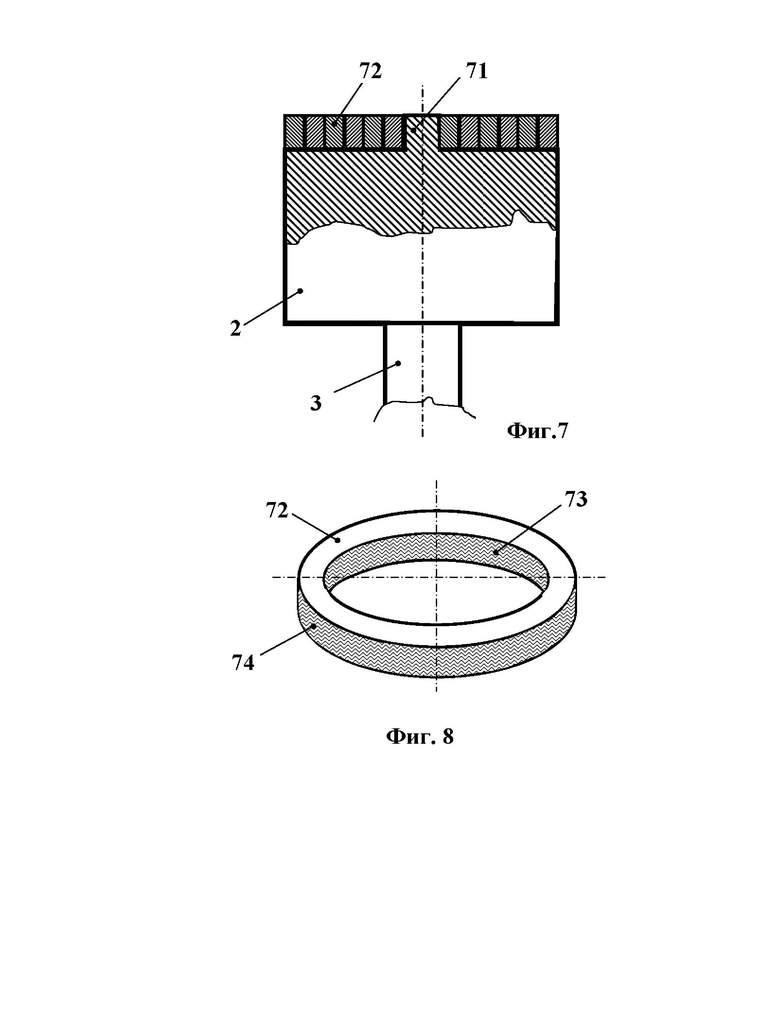

На фиг. 7 показана схема поршня, у которого днище, обращенное в сторону камеры сжатия, покрыто пористым материалом в виде напрессованных друг на друга концентричных колец, внутренняя и наружная цилиндрическая поверхность которых выполнена шероховатой, причем шероховатости при контакте образуют капилляры, а на фиг. 8 показано такое кольцо.

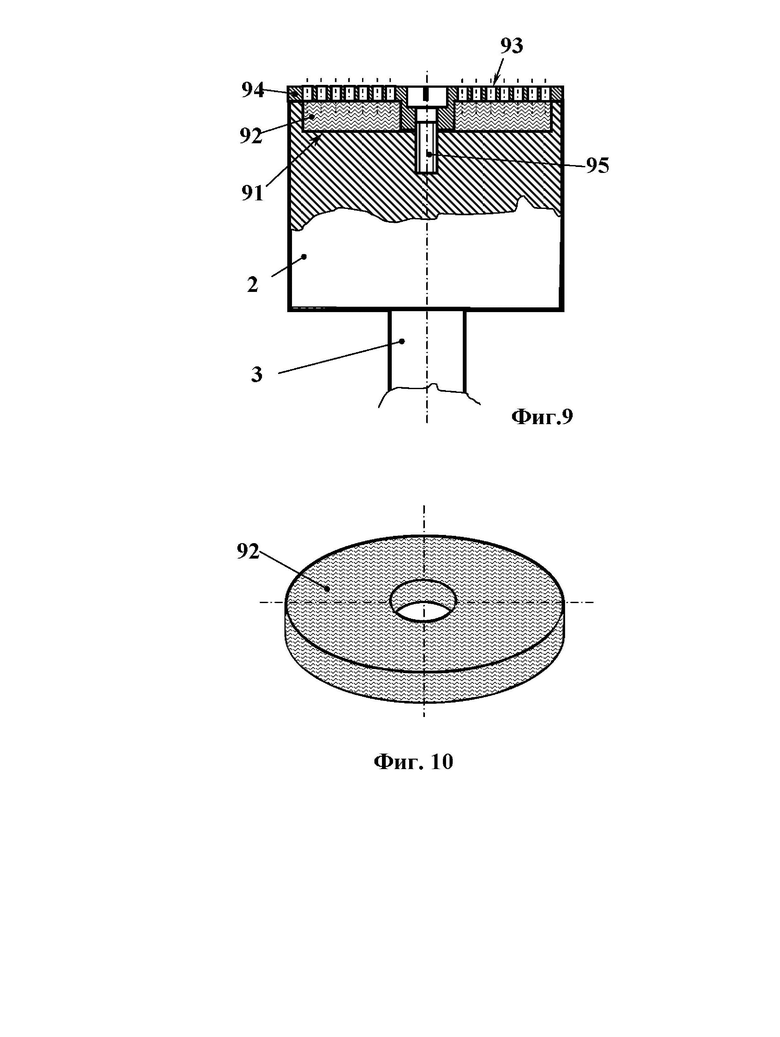

На фиг. 9 показан поршень, на днище которого установлен диск из пористого материала, а сам диск показан на фиг. 10.

На фиг. 11 и 12 показан процесс формирования диска из пористого материала, который образуется путем прессования в форме диска пружин сжатия.

Поршневой компрессор с регенеративным охлаждением (фиг 1 и 2) содержит цилиндр 1 с размещенным в нем поршнем 2, соединенным с механизмом возвратно-поступательного движения 3 и образующим с цилиндром 1 и клапанной крышкой 4 камеру сжатия 5, которая через распределительное устройство 6, попеременно соединяющее эту камеру через обратные самодействующие клапаны 7 (всасывающий) и 8 (нагнетательный), размещенные в клапанной крышке 4 цилиндра 1, соединяется с источником газа и жидкости 9, находящейся в баке 10.

Цилиндр 1 содержит гильзу 11, изготовленную из пористого материала, например, из пористого дюралюминия. В качестве пористого материала могут использоваться пористые адсорбенты, например, силикагели или цеолиты.

Распределительный механизм 6 содержит шток 12, являющийся одновременно якорем электромагнита 13 с обмоткой 14. подключенной к источнику питания 15 через тепловое реле 16. Шток 12 имеет выточки 17 и 18, служащие для соединения отверстий 19 и 20 с каналами 21, 22, 23 и 24, служащими для всасывания и нагнетания газа и жидкости. На канале 24 установлен регулируемый дроссель 25 и теплообменник 26.

Шток 12 поджат пружиной 27 вправо и фиксируется в двух положениях фиксатором 28 с помощью выточек 29 и 30.

Днище поршня, обращенное в сторону камеры сжатия 5, покрыто пористым материалом в виде диска 31.

На фиг. 3 показан фрагмент цилиндропоршневой пары, в которой пористый материал гильзы 11 выполнен в виде пакета сжатых вдоль оси цилиндра 1 дисков 40 с шероховатыми торцовыми поверхностями 41, которые при контакте друг с другом образуют капилляры (фиг. 4).

Шероховатости могут быть нанесены на одном торце, или на обоих различными способами: лезвийная обработка (подрезание торцов резцом с треугольным профилем режущей части), фрезерованием по плоскости торцовой фрезой; шлифованием; методами давления (обкаткой и виброобкаткой); пескоструйной обработкой; обработкой лазерным лучом и др.

При контакте шероховатой поверхности с гладкой или с шероховатой же поверхностью в зоне контакта образуются капилляры, аналогичные капиллярам пористого материала.

На фиг. 5 показан фрагмент конструкции, в которой пористый материал гильзы 11 выполнен в виде пружины сжатия 50, витки которой имеют форму прямоугольника, причем на поверхности прямоугольника, перпендикулярные оси пружины, нанесена шероховатость. Пружина 50 в установленном в цилиндре 1 состоянии сжата в осевом направлении до соприкосновения вышеупомянутых шероховатых поверхностей. При этом в зоне контакта данных поверхностей образуются капилляры, как и в случае с шероховатыми дисками 40.

Сжатие пружины 50 до соприкосновения ее витков осуществляется длинными упругими резьбовыми стяжками 51, а герметичность камеры сжатия 5 в данном варианте обеспечивается уплотнением 52, которое дает возможность клапанной крышке 4 перемещаться в осевом направлении без потери герметичности. Резьбовое соединение 53 обеспечивает установку цилиндра 1 на картере 54. Реле 16 на данном чертеже условно не показано.

На фиг. 6 показана эта же конструкция в момент, когда в рабочей камере 5 происходит сжатие жидкости до давления, существенно превышающего давление нагнетаемого газа. При этом упругие стяжки 51 под действием силы этого давления удлиняются настолько, что между верхним торцом цилиндра 1 и клапанной крышкой 4 возникает зазор Δ, а между витками пружины 50 появляется зазор δ.

Так, например, если стяжки 51 удлинились на 0,2 мм, а пружина 50 содержит 50 витков, то между плоскостью витков появится расстояние 0,004 мм, или 4 мкм в дополнение к среднему зазору, образовавшемуся при соприкосновении шероховатых поверхностей витков пружины.

Величина, на которую поднимается клапанная крышка 4, регулируется изменением гидравлического сопротивления дросселя 25 - чем выше его сопротивление, тем выше давление в камере 5 в процессе сжатия жидкости, тем большая сила действует на крышку 4, и тем набольшую величину она поднимается при данной упругости (жесткости) стяжек 51.

На фиг. 7 показан поршень 2, с днищем, обращенным в сторону камеры сжатия 5, покрытым пористым материалом, который в данном примере образован неподвижно установленными на выступе 71, напрессованными друг на друга концентричными кольцами 72, внутренняя 73 и наружная 74 цилиндрическая поверхность которых выполнена шероховатой (см. также фиг. 8). При напрессовке колец между их шероховатыми цилиндрическими поверхностями 73 и 74 образуются капилляры.

На фиг. 9 показано сечение поршня 2, у которого на днище в выемке 91 неподвижно установлен диск 92 из пористого материала (см. также фиг. 10), который зафиксирован на поршне перфорированной отверстиями 93 крышкой 94 и винтом 95.

В качестве пористого материала может использоваться пористый дюралюминий, пористая бронза, выпускаемые промышленностью шарики диаметром от 1,5 до 8 мм и гранулы с размером частиц от 0,3 до 1,5 мм активированного оксида алюминия, пакеты латунных сеток (минимальный размер ячейки 0,04 мм, ГОСТ 6613-86) и др.

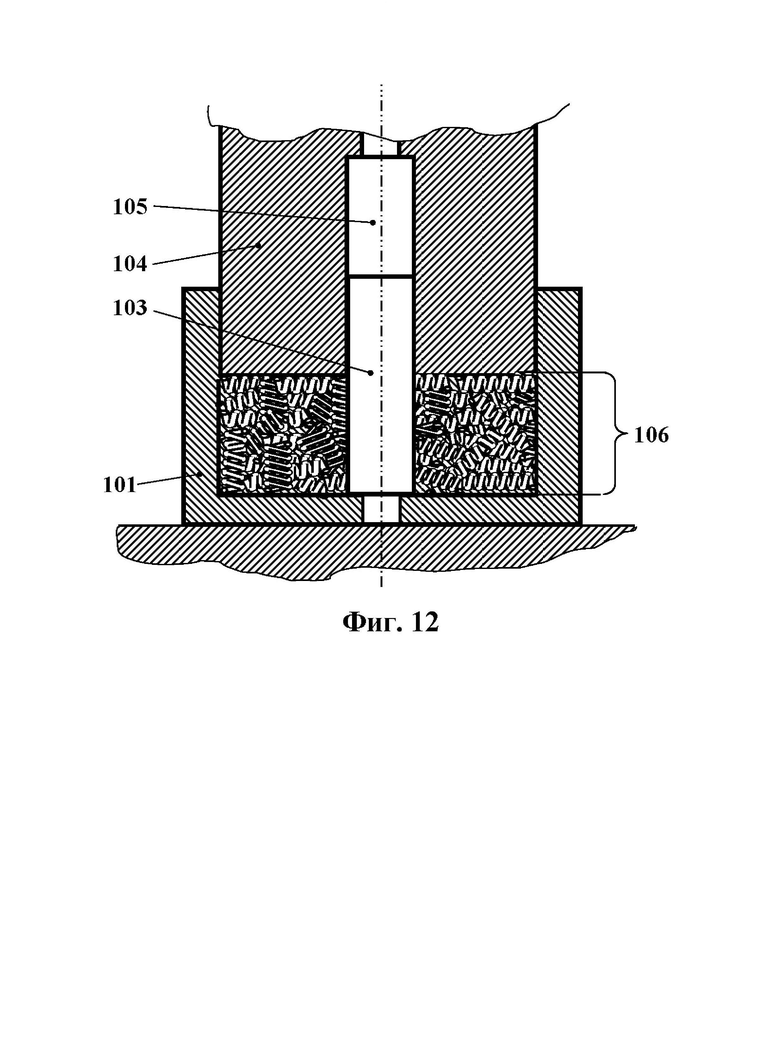

Диск может быть также сформирован путем прессования в форме диска тонкой упругой путаной проволоки, а также путем прессования отрезков цилиндрических витых пружин. Процесс прессования показан на фиг. 11 и 12.

На фиг. 11 показана форма 101, в которую загружены без какой-либо предварительной ориентации отрезки цилиндрических витых пружин 102. Стержень 103 необходим для получения центрального крепежного отверстия в готовом диске. Над формой 101 показан пуансон 104 с отверстием 105 под проход стержня 103 в процессе прессования.

На фиг. 12 показано положение пуансона 104 в момент окончания процесса прессования, когда сжатые пружины 102 образовали пористый диск 106.

Компрессор работает следующим образом.

При нормальной температуре стенок цилиндра 1 контакты реле разомкнуты, электромагнит 13 обесточен, и пружина 27 удерживает шток 12 в положении, показанном на фиг. 1. При этом выточка 17 соединяет всасывающий клапан 7 с источником газа, а выточка 18 соединяет нагнетательный клапан 8 с потребителем газа.

При возвратно-поступательном движении поршня 2 рабочая полость 5 компрессора изменяет свой объем, при увеличении которого происходит всасывание газа через клапан 7, а при уменьшении - сжатие и нагнетание газа через клапан 8.

При сжатии газа происходит его нагрев, который тем сильнее, чем выше отношение давления нагнетания к давлению всасывания. При этом происходит передача теплоты сжатия стенкам, окружающим камеру сжатия 5, и они нагреваются, подогревая всасываемый газ, в результате чего газ еще сильнее нагревается при сжатии, что ухудшает КПД компрессора.

Как только температура стенок превышает величину, заданную настройкой реле 16, его контакты замыкаются, электрический ток от источника 15 поступает на обмотку 14 электромагнита 13, и он втягивает шток 12, смещая его влево по чертежу (см. фиг. 2). При этом выточка 17 соединяет канал 21 подвода жидкости 9 из бака 10 со всасывающим клапаном 7, а выточка 18 соединяет нагнетательный клапан 8 с каналом 24, в котором расположены дроссель 25 и теплообменник 26. Каналы 22 и 23, связанные с источником и потребителем газа, при этом отсечены от клапанов 7 и 8 и, следовательно, от рабочей камеры 5.

Теперь возвратно-поступательное движение поршня 2 приводит к переходу компрессора в режим насоса, и жидкость 9 начинает циркулировать по замкнутому контуру (бак 9) → (камера сжатия 5) → (дроссель 25) → (теплообменник 26) →(бак 9).

Давление жидкости в процессе всасывания зависит от параметров всасывающего тракта и близко к атмосферному. Давление сжатия и нагнетания определяется в основном гидравлическим сопротивлением дросселя 25 и теплообменника 26. Оно может быть отрегулировано путем изменения проходного сечения дросселя до такой величины, при которой жидкость в процессе сжатия-нагнетания начинает активно заполнять поры гильзы 11 и диска 31 и охлаждать их, охлаждая, таким образом, стенки камеры сжатия 5.

Учитывая, что удельная теплоемкость, например, воды (при использовании ее в качестве охлаждающей жидкости) равна 4,2 кДж/кг·К, а удельная теплоемкость большинства металлов, из которых может быть сделана пористая гильза и пористый диск равна всего лишь около 0,3-0,4 кДж/кг·К, охлаждение гильзы 11 и диска 31 происходит очень быстро.

При достижении температуры стенок камеры сжатия 5 величины, которая определяется настройкой реле 16, оно отключает электромагнит 13 от источника электрического тока 15, и стержень 12 передвигается вправо по рисунку, занимая положение, показанное на фиг. 1, устройство снова переходит в режим работы компрессора.

При этом в пористом материале гильзы 11 и диска 31 остается охлаждающая жидкость, количество которой зависит от пористости материала, из которых они изготовлены, и в процессе сжатия, когда температура газа имеет высокое значение, жидкость активно испаряется, отнимая теплоту испарения у материала гильзы и диска, что продлевает работу компрессора при нормальной температуре стенок камеры сжатия 5.

В том случае, если пористый материал гильзы и диска имеет свойства адсорбента, и во время работы компрессора адсорбировал жидкость, то после перехода в режим компрессора, начинается процесс десорбции, который также идет с поглощением теплоты и усиливает процесс охлаждения материала гильзы 11 и диска 31, продлевая работу компрессора в нормальном тепловом режиме.

Работа компрессора, цилиндропоршневая группа которого показана на фиг. 3, предполагает использование в качестве пористого материала гильзы обычных конструкционных материалов, в том числе имеющих свойства, которых лишены пористые конструкции. Одно из этих свойств - возможность механической обработки внутренней поверхности гильзы после сборки ее с цилиндром без закупорки каналов, что позволяет получать пары поршень-цилиндр высокой точности. Кроме того, такую гильзу можно после извлечения из цилиндра разобрать и промыть во время планово-предупредительного ремонта, что продлевает общий ресурс работы компрессора.

То же самое можно сказать о конструкции, изображенной на фиг. 5. Ее преимуществом является практически невозможность засорения каналов, по которым жидкость «пропитывает» материал гильзы, поскольку каждый ход сжатия-нагнетания жидкости сопровождается раскрытием стыков между элементами (витками), образующими капиллярные каналы. При этом помимо эффекта активного охлаждения гильзы 5 происходит «промывка» шероховатых поверхностей.

Снабжение днища поршня пористыми дисками различной конструкции (фиг. 7, 9) позволяет увеличить площадь камеры сжатия 5, снабженную слоем пористого материала и улучить охлаждение цилиндропоршневой группы.

Изготовление пористого материала из проволочной путанки и отрезков пружин (отходы при производстве пружин различной конструкции) дают возможность удешевить производство компрессоров данной конструкции.

Таким образом, предложенный способ работы и устройства поршневого компрессора с регенеративным охлаждением позволяют существенно сократить время, необходимое для охлаждения его цилиндропоршневой группы, снизить затраты энергии на осуществление этого процесса, т.е. повысить эффективность охлаждения деталей цилиндропоршневой группы, снизить удельные затраты энергии и повысить КПД компрессора.

Поэтому следует считать, что поставленная техническая задача полностью выполнена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ ПОРШНЕВОЙ МАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2592661C1 |

| СПОСОБ РАБОТЫ ПОРШНЕВОГО КОМПРЕССОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2023 |

|

RU2818615C1 |

| Способ работы поршневой вертикальной гибридной машины объемного действия и устройство для его осуществления | 2015 |

|

RU2614317C1 |

| ПОРШНЕВОЙ КОМПРЕССОР БЕЗ СМАЗКИ | 2013 |

|

RU2546391C2 |

| СИСТЕМА ДЛЯ НАГНЕТАНИЯ ГАЗА В ЗАЗОР БЕСКОНТАКТНОЙ ЦИЛИНДРОПОРШНЕВОЙ ПАРЫ КОМПРЕССОРА И КОМПРЕССОР ДВОЙНОГО ДЕЙСТВИЯ С ЭТОЙ СИСТЕМОЙ | 2008 |

|

RU2370670C1 |

| ДВУХТАКТНЫЙ АКСИАЛЬНЫЙ ДВИГАТЕЛЬ | 1998 |

|

RU2154176C2 |

| СПОСОБ РАБОТЫ НАСОС-КОМПРЕССОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2538371C1 |

| Способ работы поршневого компрессора с автономным жидкостным охлаждением и устройство для его осуществления | 2016 |

|

RU2640899C1 |

| ПОРШНЕВОЙ КОМПРЕССОР С АВТОНОМНЫМ ОХЛАЖДЕНИЕМ ЦИЛИНДРА | 2015 |

|

RU2600215C1 |

| СПОСОБ АВТОНОМНОГО ОХЛАЖДЕНИЯ ПОРШНЕВОГО КОМПРЕССОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2825501C1 |

Группа изобретений относится к области машин объемного действия и, в частности, к поршневым компрессорам, которые работают в сложных климатических условиях, и к компрессорам, к которым предъявляют высокие требования по экономичности при сжатии газов с высоким отношением давлений в одной ступени. Способ работы поршневого компрессора с регенеративным охлаждением заключается в том, что попеременно сжимают и нагнетают в рабочую камеру цилиндра 1 жидкую и газообразную среду. Попеременно соединяют цилиндр 1 с источниками жидкой и газообразной среды. Гильзу 11 цилиндра 1 выполняют из пористого материала. Днище поршня 2, обращённое в сторону камеры сжатия и нагнетания, покрывают пористым материалом. На ходе сжатия и нагнетания жидкости ее часть размещают в пористых материалах гильзы 11 и днища поршня 2. Группа изобретений направлена на повышение эффективности охлаждения деталей цилиндропоршневой группы и КПД. 8 з.п. ф-лы, 12 ил.

1. Способ работы поршневого компрессора с регенеративным охлаждением, заключающийся в том, что попеременно сжимают и нагнетают в рабочую камеру цилиндра жидкую и газообразную среду, при этом попеременно соединяют цилиндр с источниками жидкой и газообразной среды, а гильзу цилиндра выполняют из пористого материала, отличающийся тем, что днище поршня, обращённое в сторону камеры сжатия и нагнетания, покрывают пористым материалом, при этом на ходе сжатия и нагнетания жидкости ее часть размещают в пористых материалах гильзы и днища поршня.

2. Поршневой компрессор для осуществления способа по п. 1, содержащий цилиндр с гильзой из пористого материала с размещенным в нем поршнем, соединенным с механизмом возвратно-поступательного движения и образующим с цилиндром и клапанной крышкой камеру сжатия, которая через распределительное устройство, попеременно соединяющее эту камеру через обратные самодействующие клапаны, размещенные в клапанной крышке цилиндра, с источником газа и жидкости, отличающийся тем, что днище поршня, обращенное в сторону камеры сжатия, покрыто пористым материалом, при этом пористые материалы гильзы и поршня выполнены с возможностью размещения в них жидкости на ходе её сжатия и нагнетания.

3. Компрессор по п. 2, отличающийся тем, что в качестве пористого материала используются пористые адсорбенты, например силикагели или цеолиты.

4. Компрессор по п. 2, отличающийся тем, что пористый материал гильзы образован пакетом сжатых вдоль оси цилиндра дисков с шероховатыми торцовыми поверхностями, образующими при контакте капилляры.

5. Компрессор по п. 2, отличающийся тем, что пористый материал гильзы образован пружиной сжатия, витки которой имеют форму прямоугольника, причем на поверхности прямоугольника, перпендикулярные оси пружины, нанесена шероховатость, и эта пружина в установленном в цилиндре состоянии сжата в осевом направлении до соприкосновения вышеупомянутых шероховатых поверхностей, при контакте которых образуются капилляры.

6. Компрессор по п. 2, отличающийся тем, что пористый материал днища образован неподвижно установленными напрессованными друг на друга концентричными кольцами, внутренняя и наружная цилиндрическая поверхность которых имеет шероховатости, образующие при контакте капилляры.

7. Компрессор по п. 2, отличающийся тем, что пористый материал днища образован неподвижно установленным диском.

8. Компрессор по п. 7, отличающийся тем, что диск выполнен из проволочной путанки путем ее прессования в форме диска.

9. Компрессор по п. 7, отличающийся тем, что диск выполнен из пружин сжатия путем их прессования в форме.

| CN 216342676 U, 19.04.2022 | |||

| СПОСОБ РАБОТЫ СИСТЕМЫ ЖИДКОСТНОГО ОХЛАЖДЕНИЯ МАШИНЫ ОБЪЕМНОГО ДЕЙСТВИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2763099C1 |

| Способ работы гидропневматического агрегата и устройство для его осуществления | 2020 |

|

RU2736555C1 |

| WO 2007098993 A1, 07.09.2007 | |||

| WO 2007126230 A1, 08.11.2007 | |||

| CN 111947345 A, 17.11.2020. | |||

Авторы

Даты

2023-08-15—Публикация

2022-10-14—Подача