Заявляемое изобретение относится к области создания смазочных материалов и может быть использовано для изготовления масел, предназначенных для применения в поршневых воздушных компрессорах, работающих в особо тяжелых условиях при температуре нагнетания выше 200°С, для создания и поддержания давления в судовых воздушных системах и может быть использовано в компрессорном оборудовании специальной техники.

Компрессорные масла используют для смазки деталей компрессорных машин (цилиндров, клапанов), а также в качестве уплотняющей среды для герметизации камеры сжатия.

Поршневые компрессоры высокого давления представляют собой 5-6 цилиндровые агрегаты со звездообразным расположением цилиндров. Диаметры поршней уменьшаются с каждой ступенью повышения давления. Компрессоры этого типа используются для создания и поддержания давления в судовых воздушных системах и работают в особо тяжелых условиях. Основными деталями компрессора являются цилиндр высокого давления, поршень, всасывающие и нагнетательные клапаны. Смазка компрессора - смешанная, частично замкнутая циркуляционно под давлением, частично разбрызгиванием.

Смазочное масло в цилиндре компрессора располагается тонким слоем на поверхности цилиндра, поршня, штока, крышек цилиндра и клапанов, а также в виде тумана и паров в объеме сжимаемого газа. Большие поверхности контакта масла и воздуха, высокие давления и температуры способствуют окислению наименее стойких и испарению легколетучих компонентов масла.

Особенностью условий применения масла в поршневых теплонапряженных компрессорах высокого давления является сочетание высокой температуры деталей цилиндра и высокого парциального давления кислорода при сжатии воздуха. Непосредственный контакт масла с большими объемами воздуха и металлическими деталями при высокой температуре в условиях эксплуатации ускоряет его окисление. В результате окисления происходит старение компрессорного масла и, как следствие, изменение его качественного состояния приводит к снижению уровня термоокислительных свойств.

Окислительные процессы, протекающие в масле, способствуют образованию лаковых отложений и нагаров на металлической поверхности перепускных клапанов и теплонапряженных ступенях компрессоров. Лаковые отложения снижают подвижность деталей, в результате чего ухудшается уплотнение деталей цилиндро-поршневой группы и снижается производительность компрессора. На поверхностях клапанов и той части цилиндра, в которой масло соприкасается со сжатым воздухом, интенсивно образуется нагар. Образование нагара на поверхности клапанов увеличивает их гидравлическое сопротивление. Слой нагара на поверхности цилиндра ухудшает охлаждение и увеличивает износ самих деталей и потери на преодоление сил трения. Отложения нагара на поверхности поршневых колец и поршневых канавках ухудшают герметичность поршня и могут привести к залипанию поршневых колец.

Применение компрессоров при повышенной влажности сжимаемого воздуха приводит к еще большему ужесточению условий работы масла, так как наличие паров воды при высоких температурах и высоком парциальном давлении кислорода интенсифицирует процессы разложения масла и таким образом приводит к увеличению количества отложений в нагнетательной системе, снижению эффективности смазывания.

Вследствие образования нагаров увеличивается пожаро- и взрывоопасность компрессоров. Проводившиеся исследования причин взрыва компрессорных установок показали, что основной из них является образование нагара, отлагающегося на цилиндрах, нагнетательных трубопроводах и в ресивере.

Избежать всего этого можно лишь правильным режимом смазки, который слагается из общего состояния машины, способа подачи компрессорного масла и его расхода, а также эксплуатационных свойств самого масла.

Для смазки воздушных компрессоров должны применяться масла, способные противостоять окисляющему действию кислорода воздуха при высоких температурах и давлениях в цилиндре.

Обеспечить надежную безаварийную работу таких теплонапряженных компрессоров, сохранение в чистоте их пневматической системы и облегчение ее очистки, а также уменьшение трения, износа и снижение расхода энергии на привод могут компрессорные масла четвертой эксплуатационной группы, обладающие повышенной термоокислительной стабильностью, низкой склонностью к нагарообразованию, коррозии, образованию эмульсии и пены.

Такие масла имеют уникальный состав, и их получение требует особых химмотологических подходов.

На сегодняшний день известна смазочная композиция (патент RU 2523010), разработанная специально для получения компрессорного масла, обеспечивающего описанные условия эксплуатации воздушных компрессоров высокого давления. Компрессорное масло содержит гидрированный остаточный компонент с содержанием ароматических углеводородов 19,0-22,0% в качестве базового масла и присадки в количестве, % мас: 4,4'-динонилдифениламин (0,95-1,0), пентаэритритовый эфир 3,5-ди-трет-бутил-4-гидроксифенилпропионовой кислоты (0,55-0,65), 1,2,3-бензотриазол (0,045-0,055), сложный эфир диалкилдитиофосфорной кислоты (0,055-0,065), смесь алифатических и ароматических аминов (0,055-0,065) и полиметилсилоксановую жидкость (0,004-0,005).

Также известна смазочная композиция синтетического компрессорного масла для применения в компрессорах воздуха высокого давления (патент RU 2548917), включающая основу, представляющую смесь из трех базовых компонентов: из высоковязкого сложного пентаэритритового эфира, получаемого этерификацией полиола пентаэритрита и смеси карбоксильных кислот С6-С12, из высоковязких полиальфаолефинов и из алкилированного нафталина при соотношении компонентов в основе, мас. % (29-31):(34-36):(37-33), соответственно, а также комплекс многофункциональных присадок в количестве, % мас: присадка противоизносная - трикрезилфосфат (1,-3,0); антиокислители - диоктилдифениламин (0,5-2,0) и высокомолекулярный фенольный антиоксидант - тетракис[метилен-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат]метан, Irganox 101 (0,5-1,5); ингибиторы коррозии - полуэфир алкилен-янтарной кислоты, Lubrizol 859 или Irgacor L-12 (0,05-0,3) и бензотриазол (0,01-0,085); антипенные присадки - неионогенное ПАВ на основе алифатических и ароматических углеводородов, SYNATIVE АС АМН 2 (0,01-0,009) и полиметилсилоксановая жидкость ДС 200/350 или ПМС-200А (0,0001-0,0008).

Техническим результатом изобретений по патентам RU 2523010 и RU 2548917 является создание смазочной композиции компрессорного масла, обладающего необходимыми трибологическими характеристиками, высокой антиокислительной стабильностью, хорошей антикоррозионной стойкостью при контакте с водой, требуемыми антипенными свойствами, а также расширение ассортимента компрессорных масел.

Известно изобретение по патенту RU 2738608, которым решается техническая проблема, заключающаяся в расширении арсенала способов получения синтетического компрессорного масла и основы этого масла.

Согласно изобретению способ получения основы масла заключается в получении в процессе этерификации полуэфира пентаэритрита и жирных карбоновых кислот С6-С12, смешении полуэфира с полиальфаолефиновым маслом и алкилированным нафталином при соотношении компонентов, % мас: (20-35):(25-40):(25-40), соответственно. Способ получения синтетического компрессорного масла заключается в том, что в полученную основу масла вводят следующие функциональные присадки (% мас.): противоизносную и противозадирную присадку - дикрезилфосфат (0,05-2,5), антиокислительные присадки - 4-оксидифениламин или дифениламин, алкилированный тримерами пропилена (0,1-1,5) и 4,4-метилен-бис-(2,6-ди-трет-бутил-фенол) (0,3-1,8), ингибиторы коррозии - янтарную кислоту или кислый эфир пентадецинилянтарной кислоты, или сукцинимидную присадку 0,01-0,20) и 1,2,3-бензотриазол (0,005-0,008) и антипенные присадки - полиметилсилоксановую жидкость (0,0001-0,0008) и гидроочищенный дистиллят легких нефтяных фракций (0,001-0,008).

Техническим результатом настоящего изобретения является создание способа получения смазочной композиции компрессорного масла путем смешения отдельно полученного концентрата функциональных присадок с компонентами основы масла, при использовании которого достигается высокая растворимость, стабильность и полная совместимость всех компонентов масла, гарантирование соответствия полученной композиции имеющимся требованиям или их превышение.

Указанный технический результат достигается тем, что масло получают в две стадии. Сначала в сложноэфирный (полярный) компонент базовой основы масла, обладающий высокой растворяющей способностью, вводят труднорастворимые присадки и получают высокостабильный концентрат присадок. Затем полученный концентрат и другие добавки смешивают с углеводородными компонентами основы с получением смазочной композиции, готовой к затариванию и применению.

Отличием предлагаемого способа получения смазочной композиции компрессорного масла от способа получения компрессорных масел по патентам RU 2523010, RU 2548917 и RU 2738608 является присутствие стадии получения концентрата функциональных присадок и дальнейшего смешения его с компонентами основы масла, что приводит к положительным результатам, заключающимся не только в улучшении стабильности получаемой композиции масла и эксплуатационных свойств, но и в улучшении технико-экономических показателей процесса (сокращении стадийности, энергоемкости).

Предлагаемый способ получения смазочной композиции для компрессоров воздуха высокого давления заключается в следующем.

Сначала получают концентрат труднорастворимых присадок, растворяя их в одном из трех компонентов базовой основы масла. Для его приготовления в реактор-мешалку загружают расчетное количество высоковязкого сложного пентаэритритового эфира - СНП 1060Х или Synative ES 2811, нагревают до температуры 100±4°С. Затем при постоянном перемешивании последовательно вводят расчетное количество присадок: пентаэритритовый эфир 3,5-ди-трет-бутил-4-гидроксифенилпропионовой кислоты - Агидол-110 или Irganox 1010, 1,2,3-Бензотриазол и перемешивают не менее 1 часа при температуре 100±4°С. Затем снижают температуру до 80±4°С и вводят расчетное количество присадок: 4-4' -динонилдифениламин - ДАТ или Irganox L57), Трикрезилфосфат - Disflamoll TKP или Additin RC 3661 и полуэфир алкилен-янтарной кислоты - Irgacor L 12 или К-15-41, перемешивают при данной температуре не менее 1 часа.

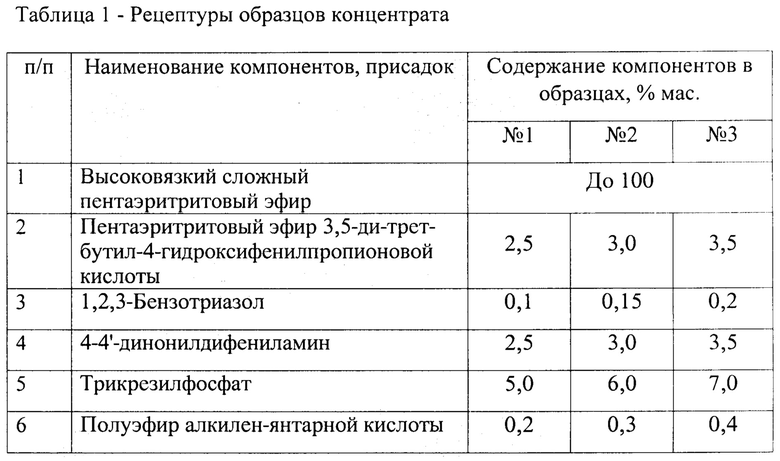

Получают концентрат присадок при следующем соотношении упомянутых компонентов, % мас:

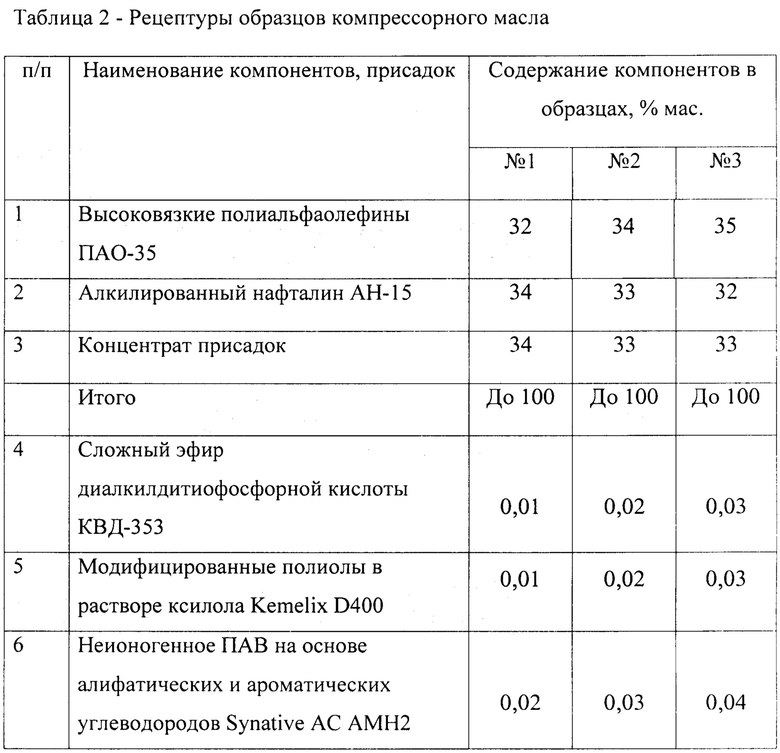

Полученный концентрат смешивают в реакторе-мешалке с базовыми компонентами высоковязкими полиальфаолефинами ПАО-35 и алкилированным нафталином АН-15 при температуре 85-95°С в течение не менее 1,0 часа и фильтруют. Затем снижают температуру в реакторе-мешалке до 70-75°С и вводят последовательно присадки: сложный эфир диалкилдитиофосфорной кислоты КВД-353, модифицированные полиолы в растворе ксилола Kemelix D400 и неионогенное ПАВ на основе алифатических и ароматических углеводородов Synative AC АМН2 или полиметилсилоксановая жидкость ПМС-200А и перемешивают не менее 1 часа.

Получают смазочную композицию при следующем соотношении упомянутых компонентов, % мас:

Таким образом, способ получения компрессорного масла состоит из следующих стадий:

- получение высокостабильного концентрата присадок;

- смешение полученного концентрата присадок с углеводородными компонентами основы масла и другими присадками композиции масла. Примеры получения концентрата присадок.

Концентрат присадок получали следующим образом. В высоковязком сложном пентаэритритовом эфире: СНП 1060Х или Synative ES 2811 при температуре 100±4°С растворяли пентаэритритовый эфир 3,5-ди-трет-бутил-4-гидроксифенилпропионовой кислоты: Агидол-110 или Irganox 1010 и 1,2,3-Бензотриазол перемешиванием в течение 1 часа. Затем при температуре 80±4°С вводили 4-4' -динонилдифениламин: ДАТ или Irganox L57, Трикрезилфосфат: Disflamoll TKP или Additin RC 3661 и полуэфир алкилен-янтарной кислоты: Irgacor L 12 или К-15-41, перемешивая в течение 1 часа. По истечении указанного времени визуально проверяли однородность полученной смеси и вязкость кинематическую при 100°С. При этом использовали указанные компоненты в следующем количестве, % мас.(таблица 1):

Примеры получения смазочной композиции компрессорного масла.

Брали концентрат, полученный по рецептуре образца №2 таблицы 1, высоковязкие полиальфаолефины - базовый компонент ПАО-35 и алкилированный нафталин - базовый компонент АН-15, смешивали их в реакторе-мешалке при температуре 85-95°С в течение 1 часа в соотношениях, указанных в образцах №№1-3 таблицы 2. По окончании перемешивания смесей проверяли вязкость кинематическую при 100°С. Затем проводили фильтрование и определяли массовую долю механических примесей. При соответствии норме снижали температуру до 70-75°С и вводили последовательно присадки: сложный эфир диалкилдитиофосфорной кислоты КВД-353, модифицированные полиолы в растворе ксилола Kemelix D400 и неионогенное ПАВ на основе алифатических и ароматических углеводородов Synative AC АМН2 или полиметилсилоксановую жидкость ПМС-200А и перемешивали в течении 1 часа. При этом использовали указанные компоненты в следующем количестве, % мас.(таблица 2):

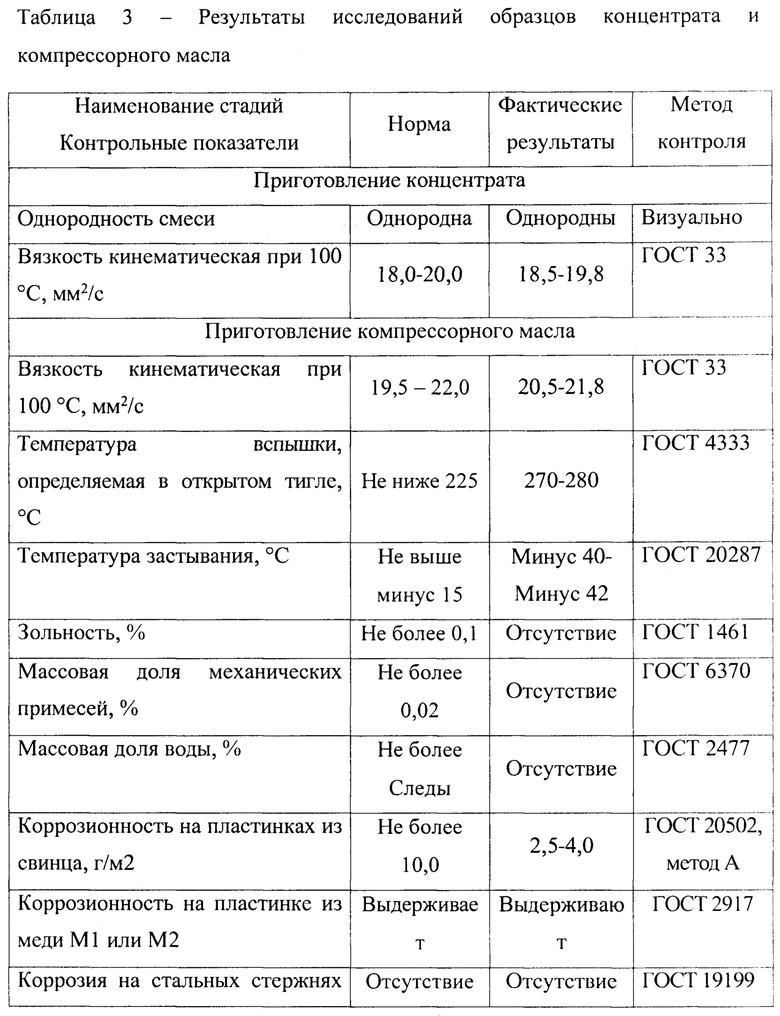

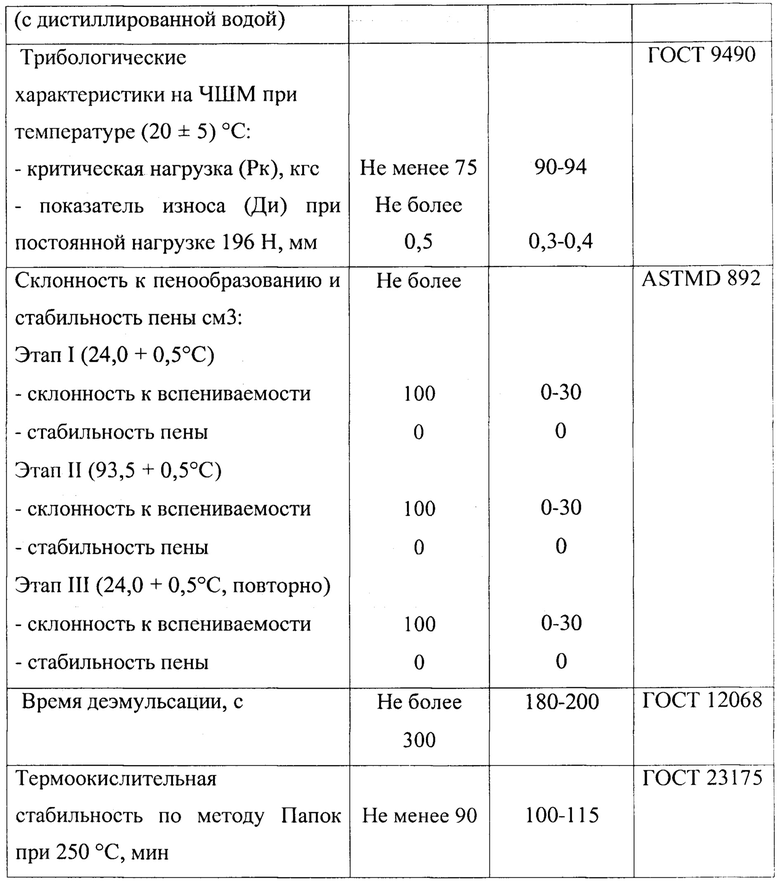

Образцы компрессорного масла, приготовленного по рецептурам образцов №№1-3 таблицы 2 соответствовали основным требуемым нормам (таблица 3).

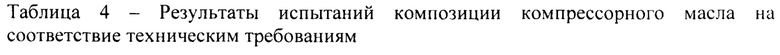

Полученная таким способом смазочная композиция отвечает всем требованиям к маслам для компрессоров воздуха высокого давления и соответствует 4 эксплуатационной группе по классификации компрессорных масел (таблица 4).

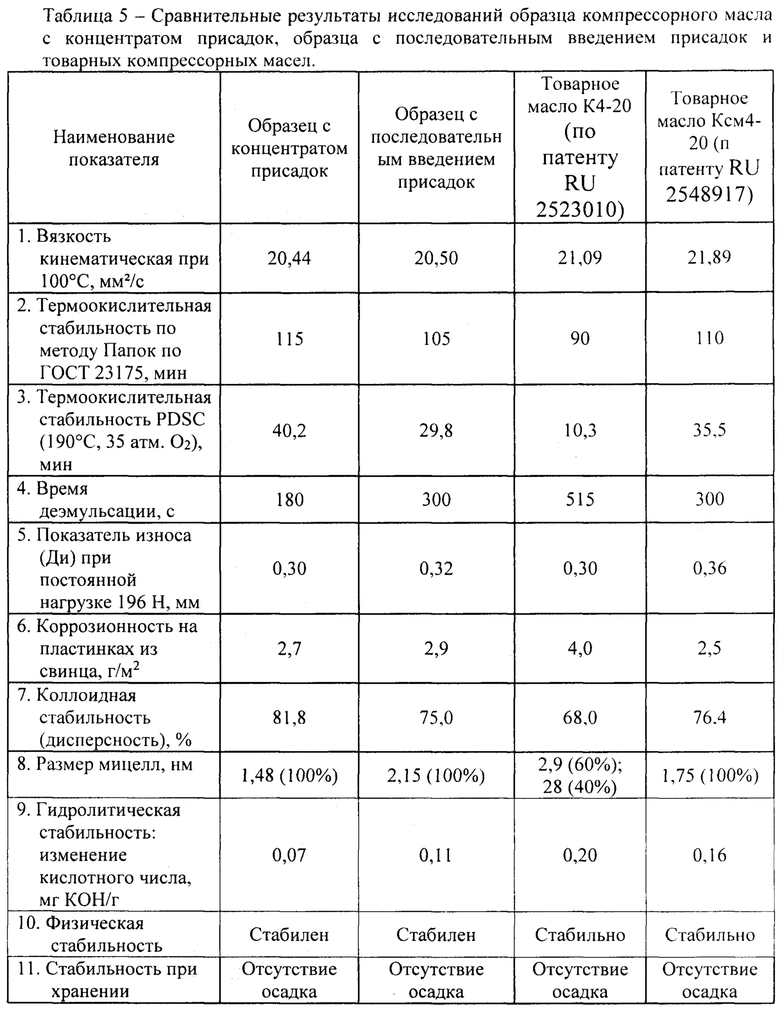

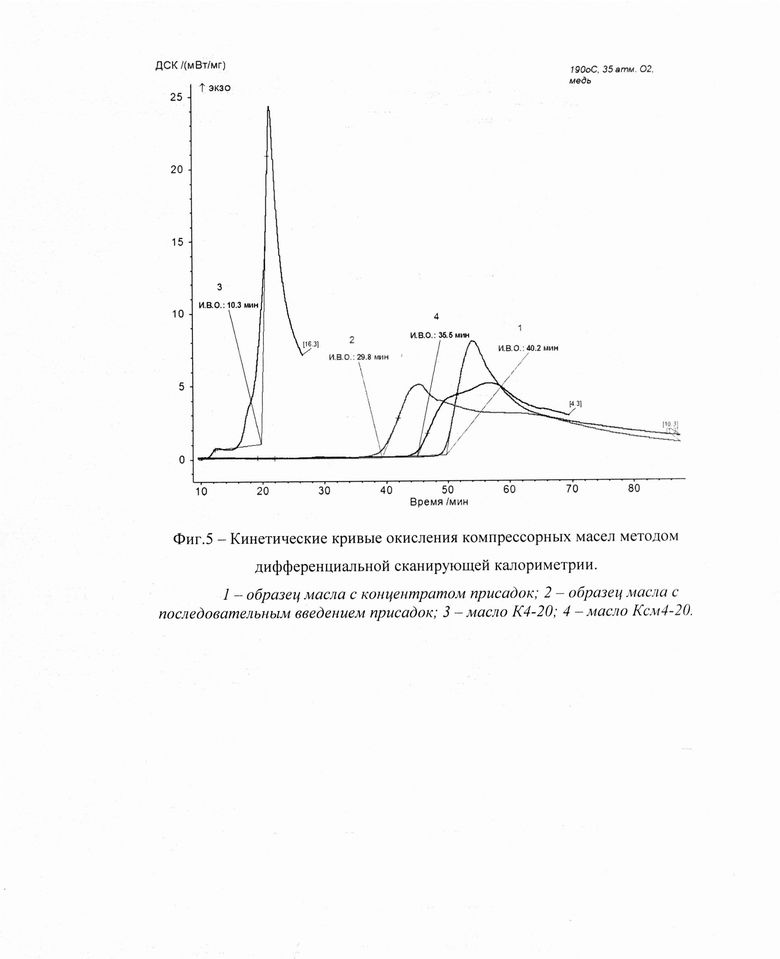

Для обоснования эффективности предлагаемого способа получения композиции компрессорного масла в таблице 5 приведены данные результатов исследований образца с концентратом присадок в сравнении с образцом идентичного состава, полученным последовательным введением присадок в базовую основу. Дополнительно для сравнения приведены данные исследований товарных компрессорных масел по патентам RU 2523010 (К4-20) и RU 2548917 (Ксм4-20), специально разработанных для компрессорных систем воздуха высокого давления.

Были исследованы физико-химические и ключевые эксплуатационные характеристики образцов компрессорных масел стандартными методами испытаний (ГОСТ), а также применены исследовательские методики для определения стабильности исследуемых масел.

Термоокислительная стабильность образцов масел оценивалась методом Папок при 250°С (ГОСТ 23175). Сущность метода (ГОСТ 23175) заключается в нагревании тонкого слоя масла на металлической поверхности, испарении легколетучих веществ, содержащихся в масле и образующихся при его разложении, с последующим разделением остатка на рабочую фракцию и лак, и определении времени, в течение которого испытуемое масло при 250°С превращается в остаток, состоящий из 50% рабочей фракции и 50% лака.

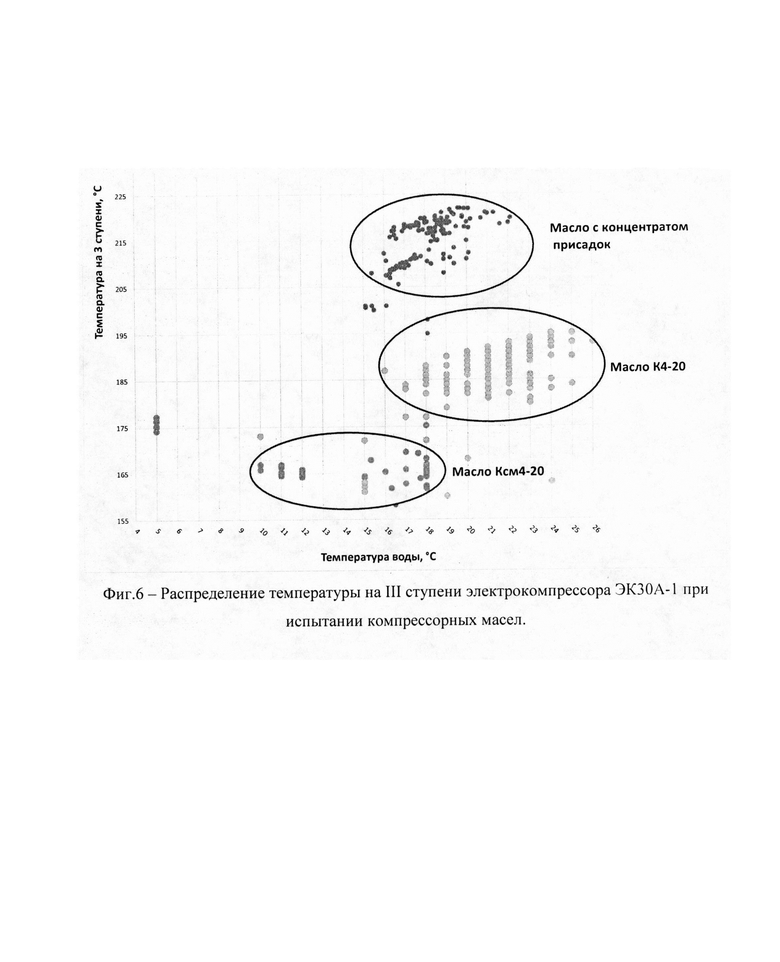

Устойчивость масла к окислению при тонкопленочных окислительных условиях исследовали с применением дифференциальной сканирующей калориметрии под давлением (ДСК ВД), на приборе DSC 204 HP Phoenix фирмы NETZSCH (Германия) по ASTM D6186-08. В ходе испытания измерялся тепловой эффект реакции, который является прямым проявлением физико-химических процессов, которые происходят в испытуемом образце масла при заданных условиях эксперимента. Стабильность против окисления оценивалась по величине (времени) индукционного периода (ИПО). Испытания проводили при температуре 190°С в атмосфере кислорода (расход газа 100 мл/мин) при давлении 35 атм. при использовании медных тиглей (методика СТО МИ 4-1-12 АО «СвНИИНП»).

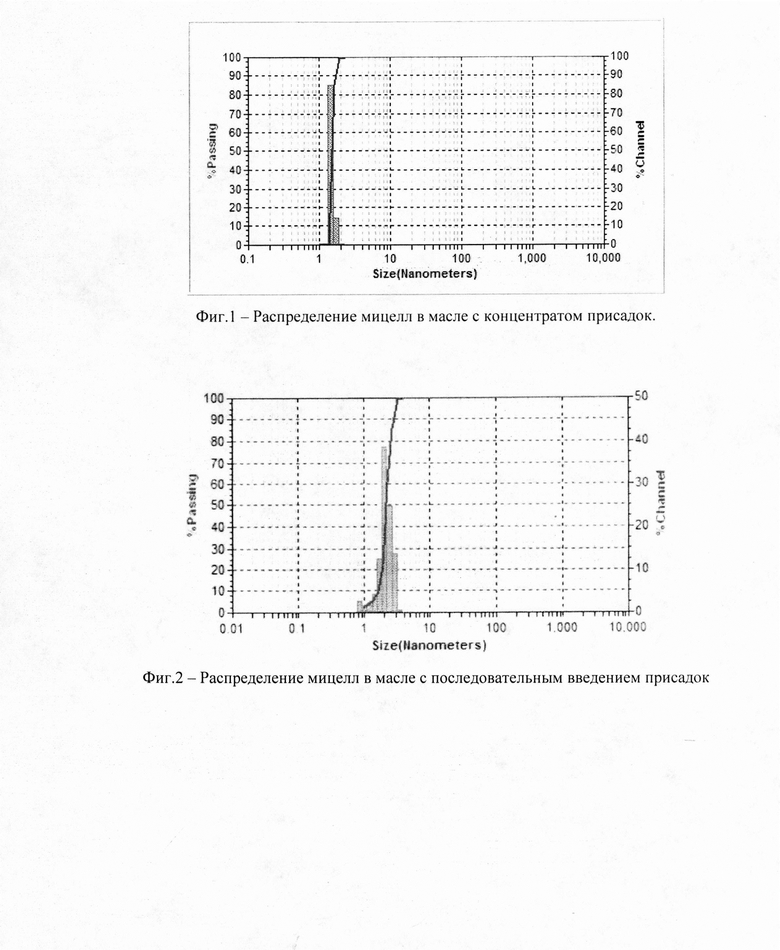

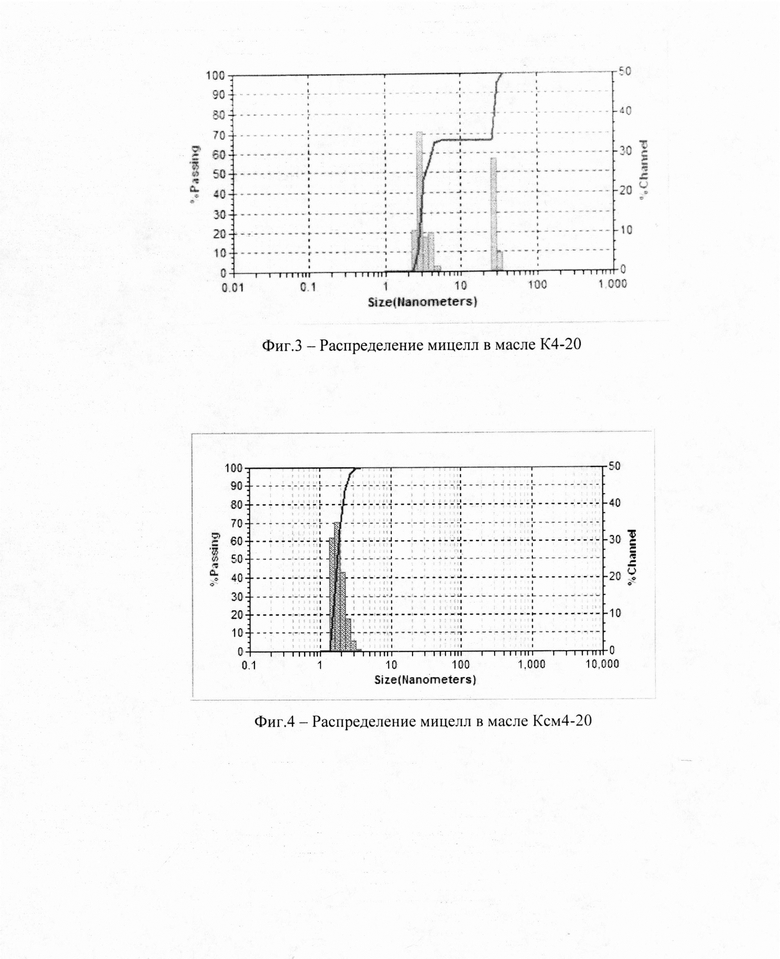

Для определения распределения мицелл по размерам в испытуемых образцах использовалась исследовательская методика АО «СвНИИНП» измерения размера мицелл присадок с помощью динамического рассеяния света. Оценка результатов проводилась с учетом требований к распределению мицелл по размерам для получения стабильных пакетов присадок: желательно узкое распределение мицелл и его монодисперсный характер (т.е. один пик распределения на графике), меньший диаметр мицелл.

Коллоидная стабильность оценивалась с применением методики, позволяющей производить оценку присадки с точки зрения ее способности сохранять агрегативную и кинетическую коллоидную стабильность в условиях хранения, транспортировки и эксплуатации. Сущность методики заключается в измерении оптической плотности последовательно на двух светофильтрах фотоэлектроколориметра, обеспечивающего полосу пропускания в области длин волн 670 нм и 490 нм соответственно, с последующим расчетом величины коллоидной стабильности (дисперсности).

Время деэмульсации определялось по ГОСТ 12068, сущность которого заключается в определения времени, в течение которого масло отделяется от воды после эмульгирования в условиях испытания.

Показатель износа (Ди) - одну из трибологических характеристик компрессорного масла определяли по ГОСТ 9490 на четырехшариковой машине, узел трения которой представляет собой пирамиду из четырех контактирующих друг с другом стальных шариков. Измеряют пятна контакта трех шариков после трения в условиях: нагрузка 20 кгс, температура 20°С, время испытания 1 час.

Коррозионность на пластинках из свинца - по ГОСТ 20502. Сущность метода заключается в определении изменения массы свинцовой пластины, подвергшейся периодическому воздействию масла и воздуха, нагретых до температуры 140°С.

Гидролитическая стабильность - это способность масел сохранять свои свойства в процессе эксплуатации или при хранении в присутствии воды. Гидролитическая стабильность определялась по ASTM D 2619. Сущность метода заключается в испытании масла с добавлением воды в герметичной бутылке в печи с вращательным механизмом при температуре 93°С в течение 48 часов в присутствии медной пластины. Оценка результатов заключается в определении качественных изменений, происходящих в испытуемом образце (изменение кислотного числа и вязкости масла, веса пластинки, общая кислотность воды и внешний вид пластины).

Физическая стабильность оценивалась по неизменности ключевых свойств (термоокислительной стабильности, противоизносных и антикоррозионных) верхнего и нижнего слоев образца масла, после периодических нагрева, охлаждения и центрифугирования образца.

Стабильность при хранении определялась по методике, заключающейся в оценке наличия осадка или расслоений в пробе масла, подвергнутой нагреву при 40°С в течение 24 часов и охлаждению при минус 10°С в течение 8 часов.

Как следует из результатов испытаний, смазочная композиция компрессорного масла, полученная предлагаемым способом (образец с концентратом присадок), является более стабильной, о чем свидетельствуют значения показателей коллоидная и гидролитическая стабильность, а также размер мицелл и их распределение (Фиг. 1-4). Как видно на графике (Фиг. 1), образец с концентратом присадок характеризуется меньшим диаметром мицелл с монодисперсным характером их распределения в смазочной композиции.

При исследовании стабильности при хранении и физической стабильности все образцы показали отсутствие видимых осадков и расслоений, а также однородность слоев после периодических нагрева, охлаждения и центрифугирования, подтвержденную неизменностью основных свойств компрессорных масел. При близких значениях противоизносных (диаметр пятна износа) и антикоррозионных (на пластинах из свинца) свойств испытуемых образцов образец, полученный предлагаемым способом, обладает улучшенными эксплуатационными свойствами, что подтверждено результатами при определении термоокислительной стабильности методом Папок (большим временем до образования на металлической поверхности лака) и методом дифференциальной сканирующей калориметрии (большим индукционным периодом окисления) (Фиг. 5):

1 - образец масла с концентратом присадок,

2 - образец масла с последовательным введением присадок,

3 - масло К4-20,

4 - масло Ксм4-20

Образец с концентратом присадок также обладает лучшими деэмульгирующим свойствами (меньшее число деэмульсации), что немаловажно при контактировании масла с конденсируемой влагой компримируемого компрессором воздуха. Более высокая скорость разделения образующейся при работе компрессора эмульсии положительно влияет на параметры его работы (давление, периодичность очистки/замены фильтров, экономичность расхода масла), что обеспечивается композицией присадок по настоящему изобретению, дополнительно содержащей деэмульгирующий компонент.

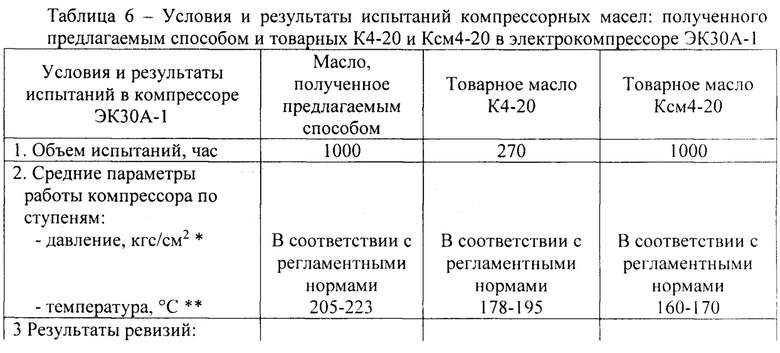

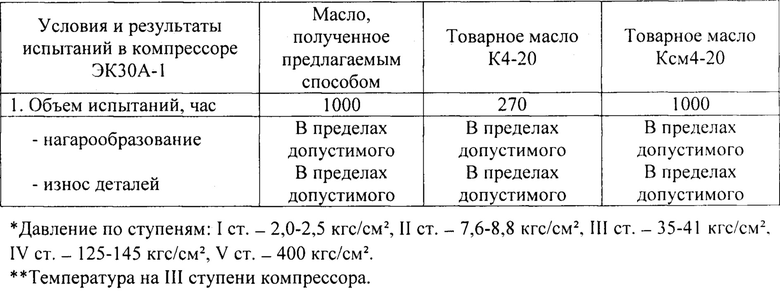

Реализация заявляемого технического решения позволила изготовить опытную партию компрессорного масла предлагаемым способом и провести с положительными результатами ресурсные испытания на стенде в теплонапряженном пятиступенчатом электрокомпрессоре ЭК30А-1, работающем при давлении до 400 кгс/см2, в требуемом объеме 1000 часов и в соответствии с утвержденной Программой испытаний. В процессе испытаний во время ревизий осуществлялся осмотр наиболее ответственных деталей на предмет наличия нагара (нагнетательных клапанов, деталей цилиндропоршневой группы, буферных емкостей, трубопроводов) и микрометрирование деталей группы движения (втулок и поршней цилиндров) для оценки их износа.

Условия и результаты испытаний приведены в таблице 6.

По результатам осмотра деталей и клапанов в процессе испытаний и в целом технического состояния электрокомпрессора ЭК30А-1 после испытаний всех указанных масел установлено, что размеры деталей группы движения и нагарообразование по существующим требованиям эксплуатации компрессоров такого типа находятся в пределах допустимого. Показано отсутствие тенденции роста нагарообразования на клапанах, трубопроводах, цилиндрах при наличии величины износа сопряженных деталей, находящегося в допустимых пределах. При этом параметры работы компрессора находились в пределах регламентных норм, но при сравнении температурного режима испытаний компрессорных масел установлено, что он различен. Испытания масла, полученного предлагаемым способом, проведены при более высоких температурах на III ступени электрокомпрессора ЭК30А-1. На фиг. 6 показано распределение температуры на III ступени электрокомпрессора ЭК30А-1 при испытании компрессорных масел.

Таким образом, высокая термоокислительная стабильность масла, полученного предлагаемым способом (с концентратом присадок), подтверждена отсутствием нагарообразования на деталях компрессора на температурных режимах, превышающих режимы при испытании масел К4-20 и Ксм4-20.

Приведенные данные подтверждают, что компрессорное масло, соответствующее 4 группе эксплуатационных свойств и требованиям к маслам для систем воздуха высокого давления, полученное предлагаемым способом, а именно получением концентрата присадок в одном из компонентов основы и смешением его с другими компонентами основы с получением готового продукта, превосходит товарные масла К4-20 и Ксм4-20 по термоокислительной стабильности, о чем свидетельствуют результаты испытаний, оценка нагарообразования и сравнение температурного режима испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ СИНТЕТИЧЕСКОГО КОМПРЕССОРНОГО МАСЛА ДЛЯ ПРИМЕНЕНИЯ В КОМПРЕССОРАХ ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2548917C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ СИНТЕТИЧЕСКОГО ТУРБИННОГО МАСЛА ДЛЯ ПАРОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2550137C2 |

| КОМПРЕССОРНОЕ МАСЛО | 2013 |

|

RU2523010C1 |

| Способ получения синтетического компрессорного масла и основы этого масла | 2020 |

|

RU2738608C1 |

| КОМПРЕССОРНОЕ МАСЛО | 2005 |

|

RU2294355C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ УНИВЕРСАЛЬНОГО СИНТЕТИЧЕСКОГО МАСЛА, РАБОТОСПОСОБНОГО В ГАЗОТУРБИННЫХ ДВИГАТЕЛЯХ И РЕДУКТОРАХ ВЕРТОЛЕТОВ, А ТАКЖЕ ТУРБОВИНТОВЫХ ДВИГАТЕЛЯХ И ТУРБОВИНТОВЕНТИЛЯТОРНЫХ ДВИГАТЕЛЯХ САМОЛЕТОВ | 2010 |

|

RU2452767C1 |

| Пакет присадок к моторным маслам и масло его содержащее | 2021 |

|

RU2791220C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ВЫСОКОТЕМПЕРАТУРНОГО МАСЛА ДЛЯ ТЕПЛОНАПРЯЖЕННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ СВЕРХЗВУКОВОЙ АВИАЦИИ | 2010 |

|

RU2476587C2 |

| ТРАНСМИССИОННОЕ МАСЛО | 2019 |

|

RU2702651C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2659031C2 |

Изобретение относится к способу получения компрессорного масла. Способ заключается в смешении функциональных присадок с компонентами основы масла, при этом процесс предполагает: получение высокостабильного концентрата присадок путем растворения в одном из компонентов основы масла - высоковязком сложном пентаэритритовом эфире: СНП 1060Х или Synative ES 2811 антиокислительной присадки - пентаэритритовый эфир 3,5-ди-трет-бутил-4-гидроксифенилпропионовой кислоты: Агидол-110 или Irganox 1010 и деактиватора металлов - 1,2,3-Бензотриазол при температуре 100±4°С в течение 1 часа, затем антиокислительной присадки - 4-4'-динонилдифениламин: ДАТ или Irganox L57, противоизносной присадки - Трикрезилфосфат: Disflamoll TKP или Additin RC 3661 и антикоррозионной присадки - полуэфир алкилен-янтарной кислоты: Irgacor L 12 или К-15-41 при температуре 80±4°С в течение 1 часа при следующем соотношении упомянутых компонентов, % мас.: высоковязкий сложный пентаэритритовый эфир до 100; пентаэритритовый эфир 3,5-ди-трет-бутил-4-гидроксифенилпропионовой кислоты 2,5-3,5; 1,2,3-бензотриазол 0,1-0,2; 4-4'-динонилдифениламин 2,5-3,5; трикрезилфосфат 5,0-7,0; полуэфир алкилен-янтарной кислоты 0,2-0,4; смешение полученного концентрата присадок с углеводородными компонентами основы масла - высоковязкими полиальфаолефинами ПАО-35 и алкилированным нафталином АН-15 при температуре 85-95°С в течение 1,0 часа и присадками: противоизносной - сложный эфир диалкилдитиофосфорной кислоты КВД-353, деэмульгирующей модифицированные полиолы в растворе ксилола Kernelix D400 и противопенной - неионогенное ПАВ на основе алифатических и ароматических углеводородов Synative AC АМН2 или полиметилсилоксановая жидкость ПМС-200А при температуре 70-75°С в течение 1 часа при следующем соотношении упомянутых компонентов, % мас.: высоковязкие полиальфаолефины ПАО-35 32-35; алкилированный нафталин АН-15 32-34; концентрат присадок 33-34; сложный эфир диалкилдитиофосфорной кислоты КВД-353 0,01-0,03; модифицированные полиолы в растворе ксилола Kemelix D400 0,01-0,03; неионогенное ПАВ на основе алифатических и ароматических углеводородов Synative AC АМН2 или 0,02-0,04; полиметилсилоксановая жидкость ПМС-200А 0,004-0,005 с получением компрессорного масла для использования в качестве смазочного материала в поршневых воздушных компрессорах высокого давления, работающих в особо тяжелых условиях при температуре нагнетания выше 200°С. При реализации технического результата - предлагаемого способа получения смазочной композиции компрессорного масла достигается высокая растворимость, стабильность и полная совместимость всех компонентов масла, а также улучшение технико-экономических показателей процесса (сокращение стадийности, энергоемкости). Целевой продукт, полученный предлагаемым способом, соответствует имеющимся требованиям к маслам для компрессоров воздуха высокого давления, работающих в особо тяжелых условиях при температуре нагнетания выше 200°С. 6 ил., 6 табл.

Способ получения компрессорного масла, заключающийся в смешении функциональных присадок с компонентами основы масла, отличающийся тем, что процесс предполагает:

- получение высокостабильного концентрата присадок путем растворения в одном из компонентов основы масла - высоковязком сложном пентаэритритовом эфире: СНП 1060Х или Synative ES 2811 антиокислительной присадки - пентаэритритовый эфир 3,5-ди-трет-бутил-4-гидроксифенилпропионовой кислоты: Агидол-110 или Irganox 1010 и деактиватора металлов - 1,2,3-Бензотриазол при температуре 100±4°С в течение 1 часа, затем антиокислительной присадки - 4-4'-динонилдифениламин: ДАТ или Irganox L57, противоизносной присадки - Трикрезилфосфат: Disflamoll TKP или Additin RC 3661 и антикоррозионной присадки - полуэфир алкилен-янтарной кислоты: Irgacor L 12 или К-15-41 при температуре 80±4°С в течение 1 часа при следующем соотношении упомянутых компонентов, % мас.:

- смешение полученного концентрата присадок с углеводородными компонентами основы масла - высоковязкими полиальфаолефинами ПАО-35 и алкилированным нафталином АН-15 при температуре 85-95°С в течение 1,0 часа и присадками: противоизносной - сложный эфир диалкилдитиофосфорной кислоты КВД-353, деэмульгирующей модифицированные полиолы в растворе ксилола Kernelix D400, и противопенной - неионогенное ПАВ на основе алифатических и ароматических углеводородов Synative AC АМН2 или полиметилсилоксановая жидкость ПМС-200А при температуре 70-75°С в течение 1 часа при следующем соотношении упомянутых компонентов, % мас.:

с получением компрессорного масла для использования в качестве смазочного материала в поршневых воздушных компрессорах высокого давления, работающих в особо тяжелых условиях при температуре нагнетания выше 200°С.

| КОМПРЕССОРНОЕ МАСЛО | 2013 |

|

RU2523010C1 |

| КОМПРЕССОРНОЕ МАСЛО | 2005 |

|

RU2294355C1 |

| JP 2006077119 A, 23.03.2006 | |||

| CN 106350162 A, 25.01.2017. | |||

Авторы

Даты

2023-08-15—Публикация

2022-11-09—Подача