Изобретение относится к области смазочных материалов и может быть использовано для получения синтетического компрессорного масла для смазки воздушных компрессоров высокого давления, в том числе, объектов военно-морского флота.

Известно синтетическое компрессорное масло, предназначенное для смазки воздушных компрессоров высокого давления, включающего основу, представляющую смесь из трех базовых компонентов: из высоковязкого сложного пентаэритритового эфира, получаемого этерификацией полиола пентаэритрита и смеси карбоксильных кислот С6-С12, из высоковязких полиальфаолефинов и из алкилированного нафталина с при соотношении компонентов в основе, мас. % (29-31):(34-36):(37-33) соответственно, а также комплекс многофункциональных присадок в расчете на 100 мас. % основы, в состав которого входят: присадка противоизносная - трикрезилфосфат; антиокислители - диоктилдифениламин и высокомолекулярный фенольный антиоксидант - тетракис[метилен-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат]метан, Irganox 101; ингибиторы коррозии - полуэфир алкилен-янтарной кислоты, Lubrizol 859 или Irgacor L-12 и бензотриазол; антипенные присадки - неионогенное ПАВ на основе алифатических и ароматических углеводородов, SYNATIVE АС АМН 2 и полиметилсилоксановая жидкость ДС 200/350 или ПМС-200А при следующем соотношении компонентов, мас. %: указанная основа - смесь из трех базовых компонентов - 100; трикрезилфосфат - 1,0-3,0; указанный высокомолекулярный фенольный антиоксидант - 0,5-1,5; диоктилдифениламин - 0,5-2,0; указанный полуэфир алкилен-янтарной кислоты - 0,05-0,3; бензотриазол - 0,01-0,085; неионогенный ПАВ на основе алифатических, ароматических углеводородов SYNATIVE АС АМН 2 - 0,01-0,009; полиметилсилоксановая жидкость ДС 200/350 или ПМС-200 А -0,0001-0,0008. Способ получения данного масла заключается в приготовлении основы масла путем смешения трех базовых компонентов при нагревании при 80°С и в дальнейшем введении в основу вышеуказанных функциональных присадок при постоянном перемешивании, причем антипенную присадку вводят в последнюю очередь при температуре 100-110°С при перемешивании (RU 2548917 С2, опуб. 20.04.2015).

Техническая проблема, решаемая изобретением, состоит в расширении арсенала способов получения синтетического компрессорного масла и основы этого масла.

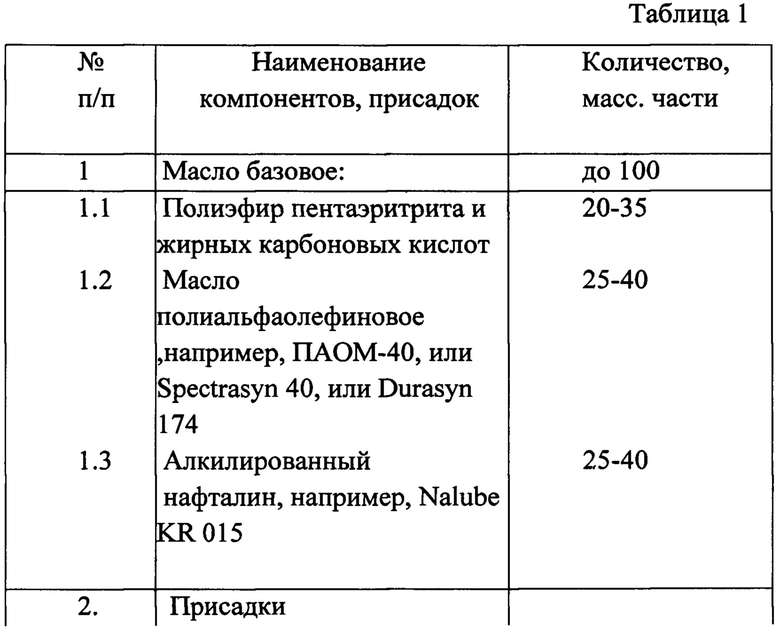

Техническая проблема решается способом получения основы синтетического компрессорного масла, заключающийся в том, что получают полиэфир пентаэритрита и жирных карбоновых кислот, смешивают полученный полиэфир с полиальфаолефиновым маслом и алкилированным нафталином при нагревании, по которому, согласно изобретению, для получения полиэфира загружают в реактор пентаэритрит, выбранный из ряда: монопентаэтирит, дипентаэритрит, трипентаэритрит, их смесь в любых сочетаниях, и смесь жирных карбоновых кислот С6-С12 в равных массовых количествах, проводят процесс этерификации при температуре реакционной смеси 240-250°С при атмосферном давлении до достижения содержания в реакционной смеси прореагировавшего пентаэритрита не менее 90 мас. %, после чего удаляют избыток не вступивших в реакцию жирных карбоновых кислот методом вакуумного отгона при температуре 240-300°С в течение не менее 4 часов, нейтрализуют остаток жирных карбоновых кислот и фильтруют полученный полиэфир, смешивание полученного полиэфира с полиальфаолефиновым маслом и алкилированным нафталином осуществляют в реакторе при температуре 60-110°С в течение не менее 1 часа с получением основы масла, при этом используют компоненты для получения основы в следующем количестве, мас. части:

Кроме того, для ускорения процесса этерификации его можно проводить в присутствии паратолуолсульфокислоты.

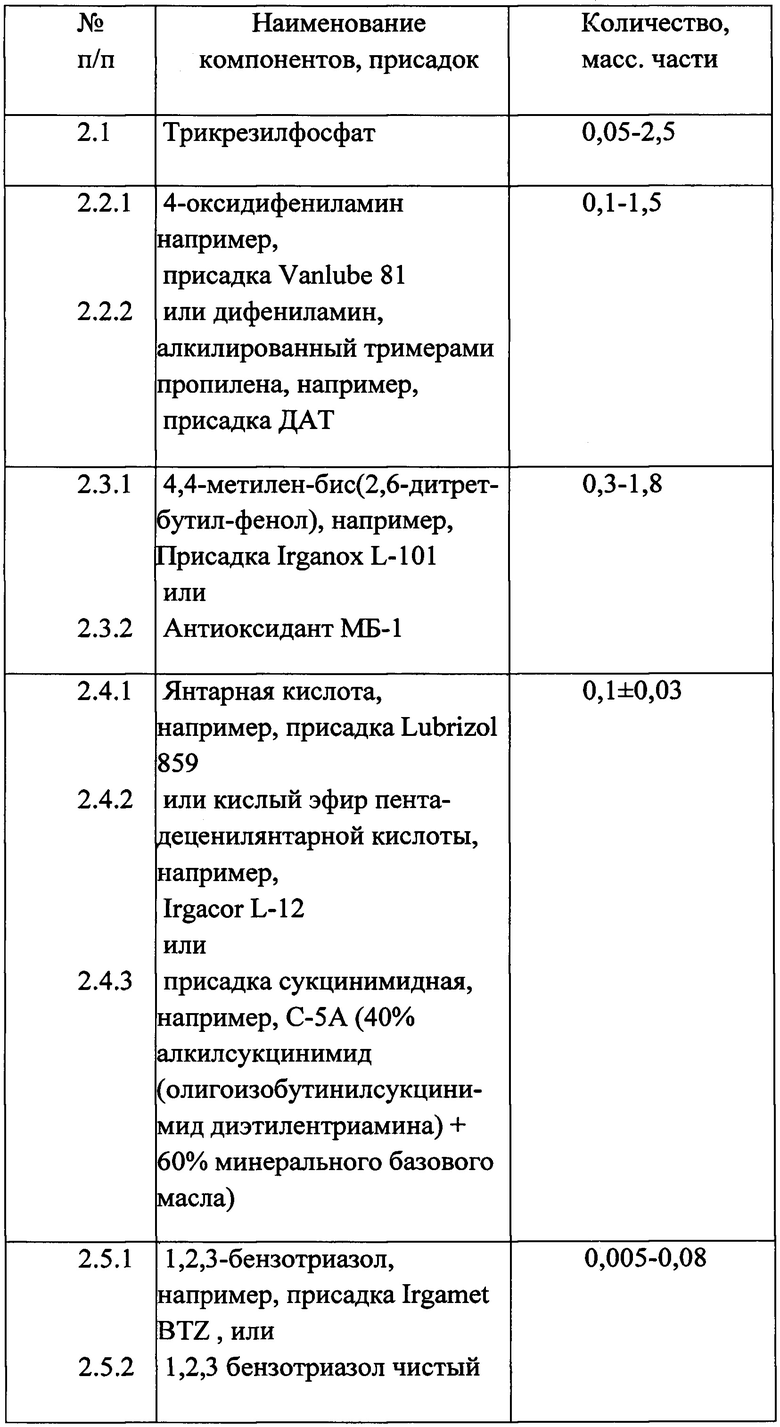

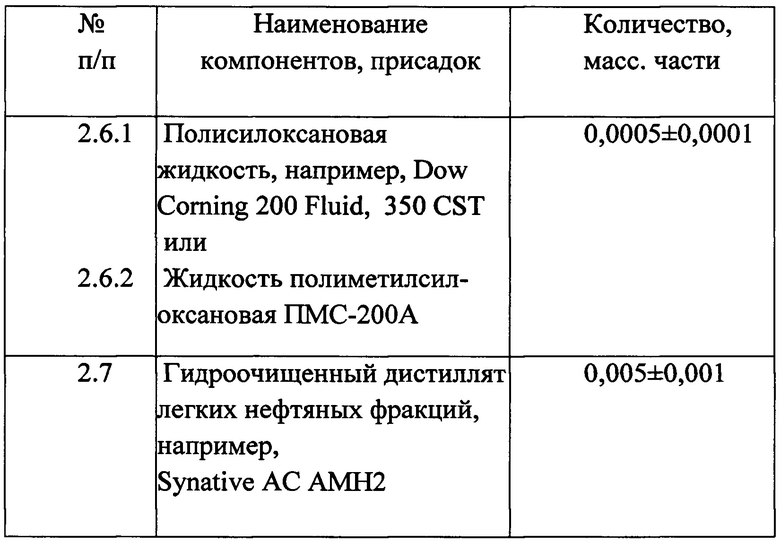

Техническая проблема также решается способом получения синтетического компрессорного масла, заключающимся в том, что получают основу масла, вводят в нее при постоянном перемешивании функциональные присадки, включающие противоизносную и противозадирную присадку - трикрезилфосфат, антиокислительные присадки - 4-оксидифениламин или дифениламин, алкилированный тримерами пропилена, и 4,4-метилен-бис(2,6-дитретбутил-фенол), ингибиторы коррозии - янтарную кислоту, или кислый эфир пентадеценилянтарной кислоты, или сукцинимидную присадку и 1,2,3-бензотриазол и, в последнюю очередь, антипенные присадки - полиметилсилоксановую жидкость и гидроочищенный дистиллят легких нефтяных фракций, и перемешивают при нагревании, при этом способ характеризуется тем, что получение основы масла осуществляют так, как описано выше, после введения всех присадок, кроме антипенных, осуществляют перемешивание при температуре 60-110°С в течение не менее 30 минут, готовят дисперсионный раствор антипенных присадок путем их внесения в отобранную часть основы масла с внесенными в нее присадками и диспергирования в ней антипенных присадок при температуре 40-60°С, затем вводят полученный дисперсионный раствор в остальную часть основы масла с внесенными в нее присадками и ведут перемешивание при температуре 60-110°С не менее 1 часа до достижения одинаковой плотности полученного масла в верхней и нижней части реактора, при этом компоненты берут в следующем количестве, мас. части:

Синтетическое компрессорное масло представляет собой высокоэффективную сбалансированную композицию основы, включающей три базовых компонента - полиэфир пентаэритрита, полиальфаолефиновое масло (например, марки ПАОМ-40, или Spectrasyn 40, или Durasyn 174) и алкилированный нафталин (в частности, Nalube KR 015), и многофункциональных присадок, обеспечивающих эксплуатационные свойства масла.

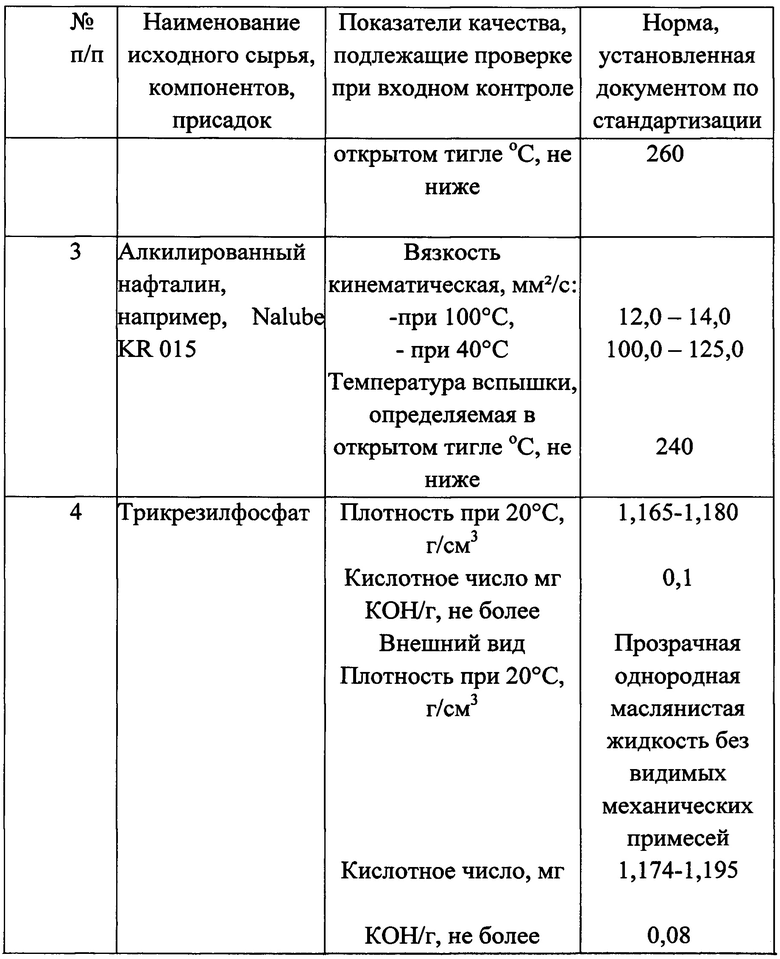

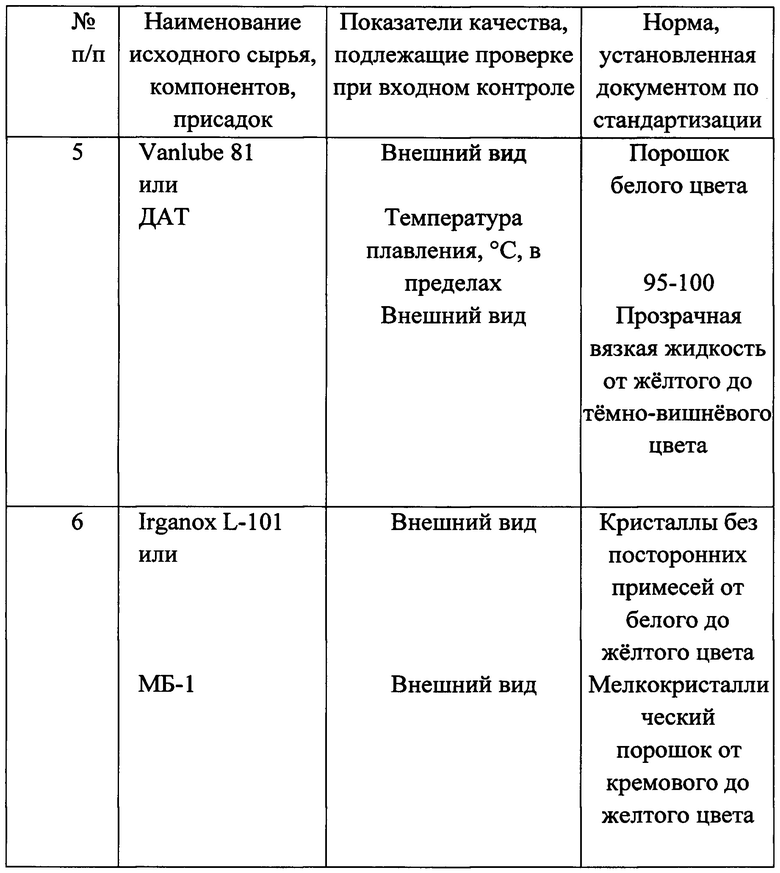

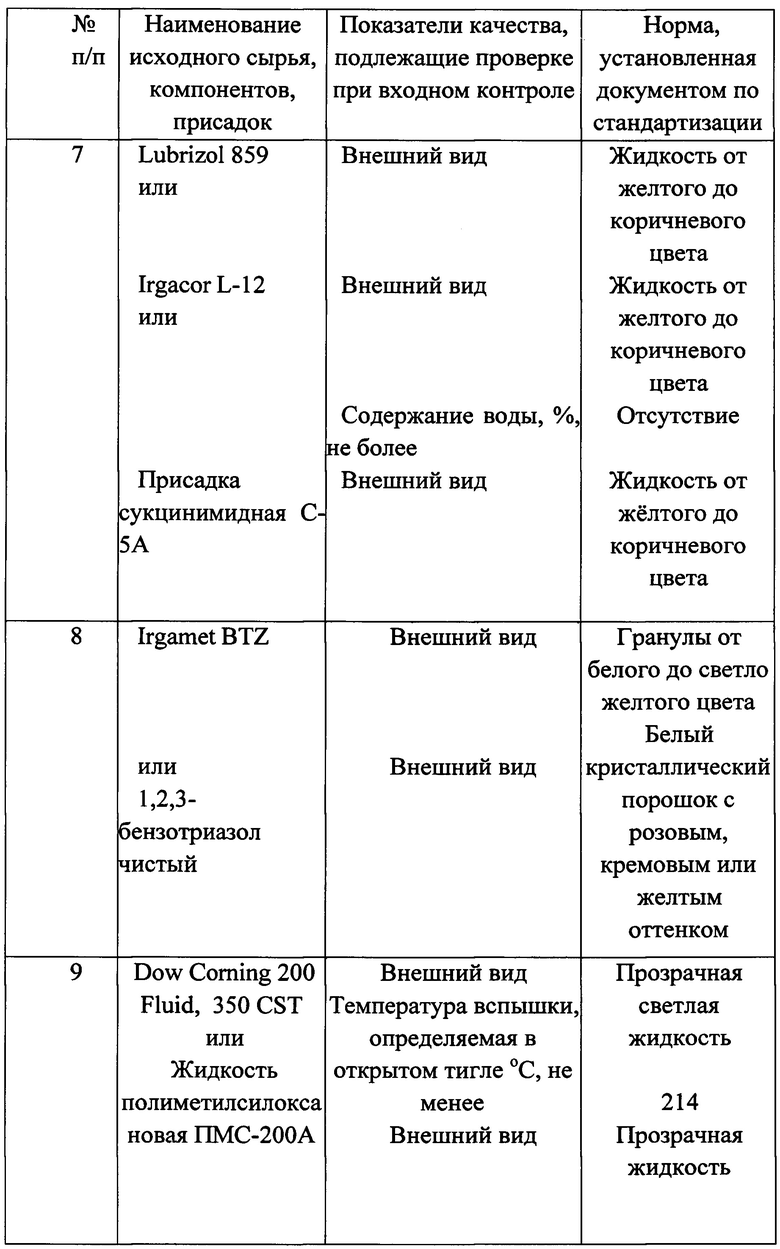

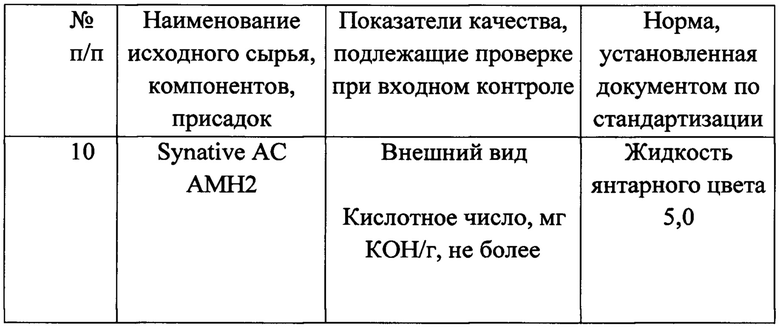

В таблице 1 приведены характеристики сырья и присадок, используемых при получении синтетического компрессорного масла.

Компонентный состав масла приведен в таблице 1.

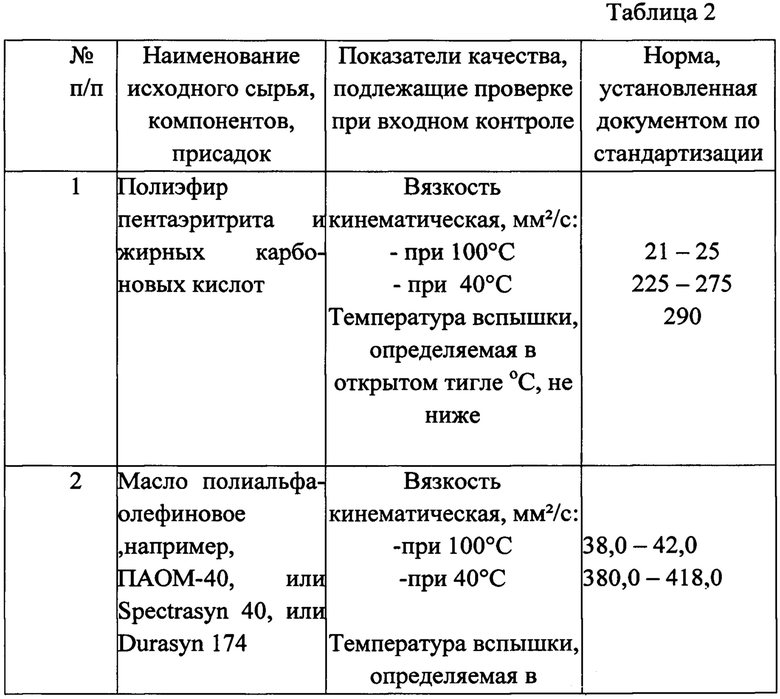

В таблице 2 приведены характеристики сырья и присадок, используемых при получении синтетического компрессорного масла.

Способ получения синтетического компрессорного масла состоит из следующих стадий:

- получение основы масла, включающее получение полиэфира пентаэритрита и жирных карбоновых кислот и смешивание трех базовых компонентов;

- компаундирование основы присадками;

- фильтрация и затаривание.

Пример получения полиэфира пентаэритрита и жирных карбоновых кислот

Полиэфир пентаэритрита и жирных карбоновых кислот (далее - полиэфир), являющийся одним из компонентов основы масла, получали этерификацией пентаэритрита (монопентаэритрита, или дипентаэритрита, или трипентаэритрита, или их любой смеси) и смеси жирных карбоновых кислот C6-C12.

Компоненты загружали в реактор и вели процесс этерификации при температуре реакционной смеси в интервале 240-250°С при атмосферном давлении в течение не менее 15 часов в присутствии паратолуолсульфокислоты (0-0,5%).

Процесс этерификации заканчивали, когда процент прореагировавших пентаэритритов превысил 90%.

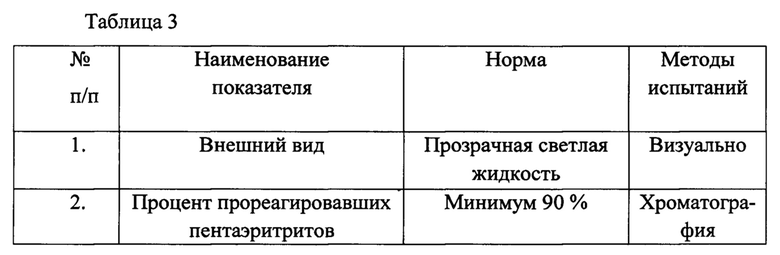

По истечении не менее 13 часов от начала этерификации производили отбор проб для уточнения времени завершения процесса. При достижении показателей качества, указанных в таблице 3, процесс этерификации завершили.

Далее проводили удаление не вступивших в реакцию избытков жирных карбоновых кислот при температуре 240-300°С методом вакуумного отгона. Процесс вели в течение не менее 4 часов.

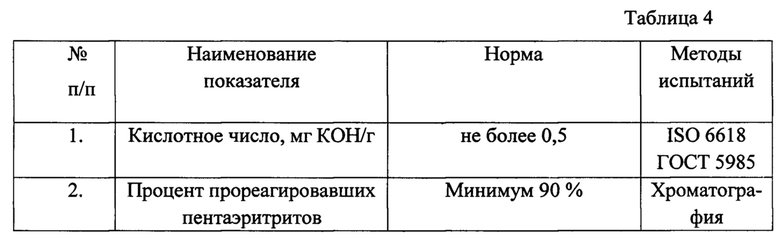

Процесс завершили при достижении значений, указанных в таблице 4.

По окончании вакуумного отгона проводили нейтрализацию остатка жирных кислот путем введения в него сильного основания. После завершения процесса нейтрализации готовый продукт направили на фильтрацию и далее в товарную емкость.

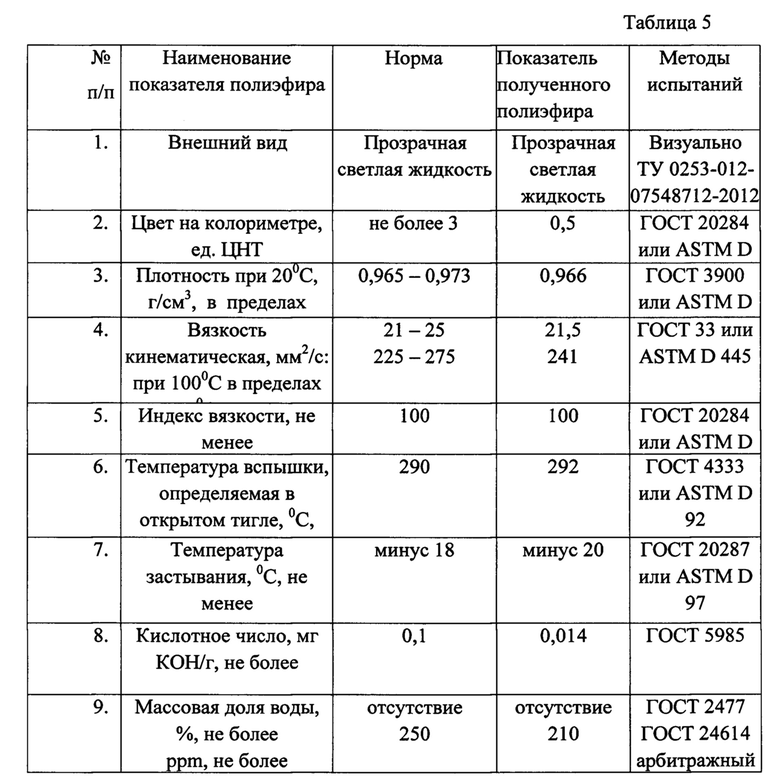

Из товарной емкости отбирали пробу полученного полиэфира на соответствие показателей качества нормам, указанным в таблице 5, и при их соответствии продукт в дальнейшем использовали при производстве масла. В таблице 5 приведены показатели полученного полиэфира.

Пример получения основы масла

Компоненты основы в процентном соотношении, лежащем в интервалах, указанных в таблице 1, загружали в реактор и проводили их смешение при температуре 60-110°С в течение не менее 1 часа.

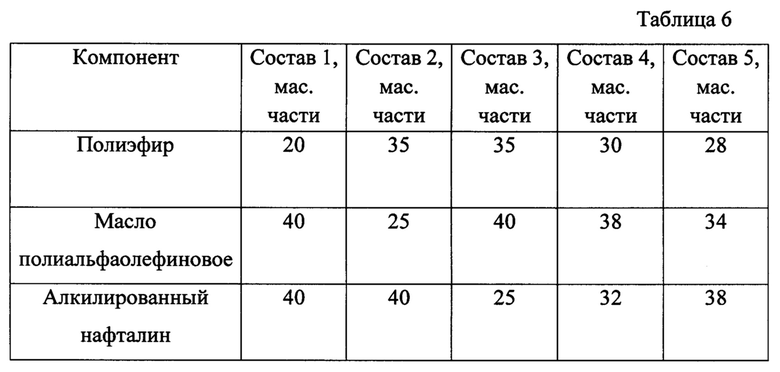

Приготавливались рецептуры основы масла, приведенные в таблице 6.

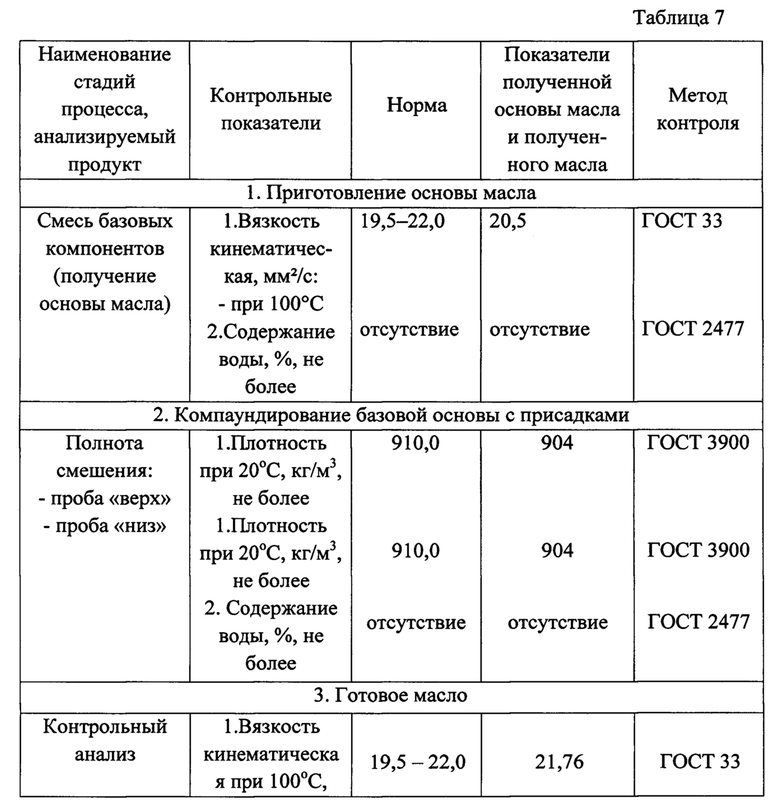

По истечении данного промежутка времени отбирали пробу основы масла на определение показателей качества, указанных в таблице 7. Пример компаундирования основы присадками

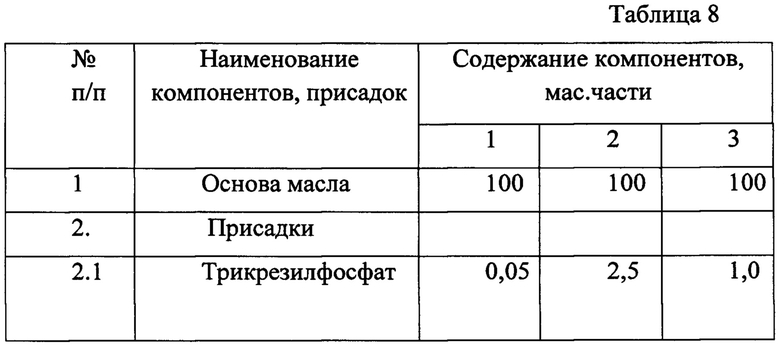

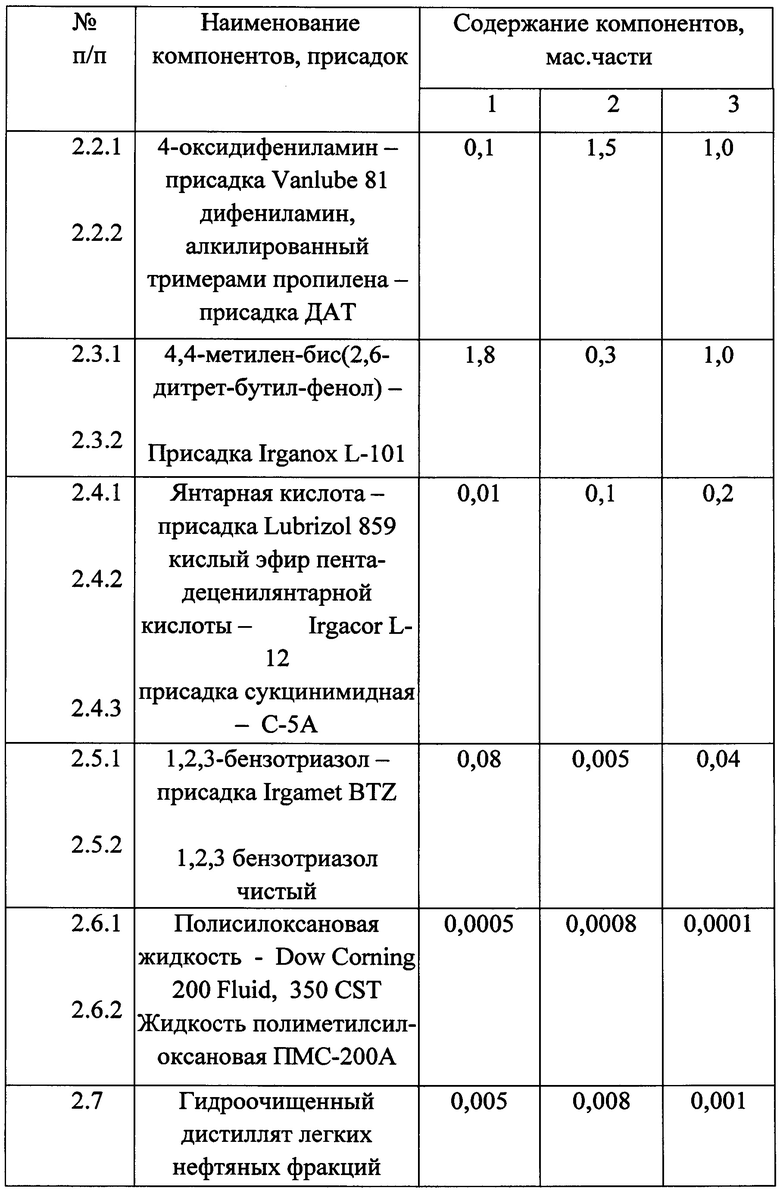

Процесс компаундирования проводили при температуре 60-80°С. Присадки с поз. 2.1 по поз. 2.5 таблицы 1 вводили в основу масла в соотношении, соответствующем рецептуре №4 таблицы 8. После 30 минут перемешивания вводили антипенные присадки поз. 2.6 и 2.7 таблицы 8, согласно указанной в ней рецептуре №4.

Антипенные присадки вводили в основу масла, смешанную с остальными присадками, в виде дисперсионного раствора, приготавливаемого заранее. Для этого до введения присадок отбирали малый объем основы масла с присадками и при температуре 40-60°С в нее вносили антипенные присадки поз. 2.6, 2.7, в соотношениях, приведенных в таблице 1. Далее, при помощи диспергатора проводили процесс гомогенизации в течение не менее 20 минут, и только после этого приготовленный дисперсионный раствор вводили в остальную основу масла с присадками и проводили процесс смешения не менее 1 часа при температуре 60-80°С.

По окончании перемешивания отбирали пробу масла на полноту смешения по показателю плотности.

Расхождение между величиной плотности проб «верх», «низ» (в верхней и нижней частях реактора) не должно быть более 0,001 г/см3.

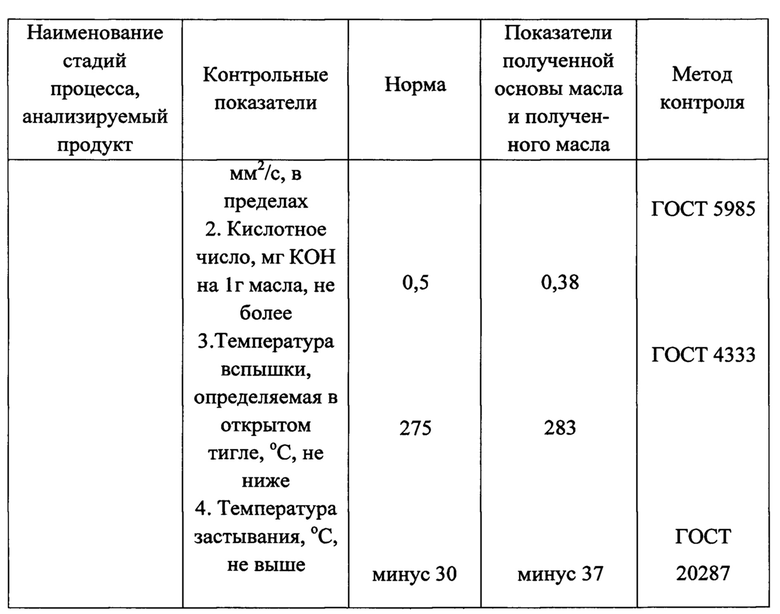

При соответствии результатов испытаний нормам проводят контрольный анализ масла по показателям качества указанным в таблице 7. Результаты анализа также приведены в таблице 7.

При соответствии показателей качества контрольного анализа нормам готовое масло подается в накопительную емкость или на затаривание в бидоны белой жести или иную тару через систему фильтров.

В таблице 8 приведены примеры рецептур предложенного масла, показатели которых по результатам анализа также соответствовали нормам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения компрессорного масла | 2022 |

|

RU2801804C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ СИНТЕТИЧЕСКОГО КОМПРЕССОРНОГО МАСЛА ДЛЯ ПРИМЕНЕНИЯ В КОМПРЕССОРАХ ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2548917C2 |

| ТРАНСМИССИОННОЕ МАСЛО | 2019 |

|

RU2702651C1 |

| Пакет присадок к моторным маслам и масло его содержащее | 2021 |

|

RU2791220C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ВЫСОКОТЕМПЕРАТУРНОГО МАСЛА ДЛЯ ТЕПЛОНАПРЯЖЕННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ СВЕРХЗВУКОВОЙ АВИАЦИИ | 2010 |

|

RU2476587C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ СИНТЕТИЧЕСКОГО ГИДРАВЛИЧЕСКОГО МАСЛА С ПОВЫШЕННОЙ ПОЖАРОБЕЗОПАСНОСТЬЮ ДЛЯ АВИАЦИОННОЙ ТЕХНИКИ | 2010 |

|

RU2452768C1 |

| КОМПРЕССОРНОЕ МАСЛО | 2005 |

|

RU2294355C1 |

| Бустер к маслам моторным и масло, его содержащее | 2023 |

|

RU2809155C1 |

| Смазочная композиция | 1978 |

|

SU739083A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ УНИВЕРСАЛЬНОГО СИНТЕТИЧЕСКОГО МАСЛА, РАБОТОСПОСОБНОГО В ГАЗОТУРБИННЫХ ДВИГАТЕЛЯХ И РЕДУКТОРАХ ВЕРТОЛЕТОВ, А ТАКЖЕ ТУРБОВИНТОВЫХ ДВИГАТЕЛЯХ И ТУРБОВИНТОВЕНТИЛЯТОРНЫХ ДВИГАТЕЛЯХ САМОЛЕТОВ | 2010 |

|

RU2452767C1 |

Изобретение относится к области смазочных материалов и может быть использовано для получения синтетического компрессорного масла для смазки воздушных компрессоров высокого давления объектов военно-морского флота. Способ получения основы синтетического компрессорного масла заключается в том, что получают полиэфир пентаэритрита и жирных карбоновых кислот, смешивают полученный полиэфир с полиальфаолефиновым маслом и алкилированным нафталином при нагревании. Для получения полиэфира загружают в реактор пентаэритрит, выбранный из ряда: монопентаэритрит, дипентаэритрит, трипентаэритрит или смесь в любом сочетании, и смесь жирных карбоновых кислот С6-С12 в равных массовых количествах и проводят процесс этерификации при температуре реакционной смеси 240-250°С при атмосферном давлении до достижения содержания в реакционной смеси прореагировавшего пентаэритрита не менее 90 мас. %. После этого удаляют избыток не вступивших в реакцию жирных карбоновых кислот методом вакуумного отгона при температуре 240-300°С в течение не менее 4 часов, нейтрализуют остаток жирных карбоновых кислот и фильтруют полученный полиэфир. Смешивание полученного полиэфира с полиальфаолефиновым маслом и алкилированным нафталином осуществляют в реакторе при температуре 60-110°С полиальфаолефиновым маслом и алкилированным нафталином в течение не менее 1 часа с получением основы масла. Компоненты используют в следующем количестве, мас. части: полиэфир 20-35, масло полиальфаолефиновое 25-40, алкилированный нафталин 25-40. Способ получения синтетического компрессорного масла заключается в том, что в полученную основу масла вводят при постоянном перемешивании функциональные присадки, включающие противоизносную и противозадирную присадку - дикрезилфосфат, антиокислительные присадки - 4-оксидифениламин или дифениламин, алкилированный тримерами пропилена, и 4,4-метилен-бис(2,6-дитретбутил-фенол), ингибиторы коррозии - янтарнуя кислоту или кислый эфир пентадеценилянтарной кислоты, или сукцинимидную присадку и 1,2,3-бензотриазол и, в последнюю очередь, антипенные присадки - полиметилсилоксановую жидкость и гидроочищенный дистиллят легких нефтяных фракций, и перемешивают при нагревании. При этом после введения всех присадок, кроме антипенных, осуществляют перемешивание при температуре 60-110°С в течение не менее 30 минут. Готовят дисперсионный раствор антипенных присадок путем их внесения в отобранную часть основы масла с внесенными в нее присадками и диспергирования в ней антипенных присадок при температуре 40-60°С. Затем вводят полученный дисперсионный раствор в остальную часть основы масла с внесенными в нее присадками и ведут перемешивание при температуре 60-110°С не менее 1 часа до достижения одинаковой плотности полученного масла в верхней и нижней части реактора. Техническая проблема, решаемая изобретением, состоит в расширении арсенала способов получения синтетического компрессорного масла и основы этого масла. 2 н. и 1 з.п. ф-лы, 8 табл.

1. Способ получения основы синтетического компрессорного масла, заключающийся в том, что получают полиэфир пентаэритрита и жирных карбоновых кислот, смешивают полученный полиэфир с полиальфаолефиновым маслом и алкилированным нафталином при нагревании, отличающийся тем, что для получения полиэфира загружают в реактор пентаэритрит, выбранный из ряда: монопентаэритрит, дипентаэритрит, трипентаэритрит или смесь в любом сочетании, и смесь жирных карбоновых кислот C6-C12, проводят процесс этерификации при температуре реакционной смеси 240-250°С при атмосферном давлении до достижения содержания в реакционной смеси прореагировавшего пентаэритрита не менее 90 мас. %, после чего удаляют избыток не вступивших в реакцию жирных карбоновых кислот методом вакуумного отгона при температуре 240-300°С в течение не менее 4 часов, нейтрализуют остаток жирных карбоновых кислот и фильтруют полученный полиэфир, смешивание полученного полиэфира с полиальфаолефиновым маслом и алкилированным нафталином осуществляют в реакторе при температуре 60-110°С полиальфаолефиновым маслом и алкилированным нафталином в течение не менее 1 часа с получением основы масла, при этом используют компоненты для получения основы в следующем количестве, мас. части:

2. Способ по п. 1, отличающийся тем, что процесс этерификации проводят в присутствии паратолуолсульфокислоты.

3. Способ получения синтетического компрессорного масла, заключающийся в том, что получают основу масла, вводят в нее при постоянном перемешивании функциональные присадки, включающие противоизносную и противозадирную присадку - дикрезилфосфат, антиокислительные присадки - 4-оксидифениламин или дифениламин, алкилированный тримерами пропилена, и 4,4-метилен-бис(2,6-дитретбутил-фенол), ингибиторы коррозии - янтарную кислоту, или кислый эфир пентадеценилянтарной кислоты, или сукцинимидную присадку и 1,2,3-бензотриазол и, в последнюю очередь, антипенные присадки - полиметилсилоксановую жидкость и гидроочищенный дистиллят легких нефтяных фракций, и перемешивают при нагревании, характеризующийся тем, что получение основы масла осуществляют в соответствии с п. 1 или 2, после введения всех присадок, кроме антипенных, осуществляют перемешивание при температуре 60-110°С в течение не менее 30 минут, готовят дисперсионный раствор антипенных присадок путем их внесения в отобранную часть основы масла с внесенными в нее присадками и диспергирования в ней антипенных присадок при температуре 40-60°С, затем вводят полученный дисперсионный раствор в остальную часть основы масла с внесенными в нее присадками и ведут перемешивание при температуре 60-110°С не менее 1 часа до достижения одинаковой плотности полученного масла в верхней и нижней части реактора, при этом компоненты берут в следующем количестве, мас. части:

| СМАЗОЧНАЯ КОМПОЗИЦИЯ СИНТЕТИЧЕСКОГО КОМПРЕССОРНОГО МАСЛА ДЛЯ ПРИМЕНЕНИЯ В КОМПРЕССОРАХ ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2548917C2 |

| CN 101724489 A, 09.06.2010 | |||

| КОМПОЗИЦИИ СМАЗОЧНЫХ МАСЕЛ | 2004 |

|

RU2352621C2 |

| СИНТЕТИЧЕСКАЯ СЛОЖНОЭФИРНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) И СМАЗОЧНОЕ МАСЛО С ЕЕ ИСПОЛЬЗОВАНИЕМ (ВАРИАНТЫ) | 1997 |

|

RU2217480C2 |

| US 5089156 A1, 18.02.1992. | |||

Авторы

Даты

2020-12-14—Публикация

2020-05-28—Подача