Область техники

Данное изобретение относится к отрасли добычи углеводородов из керогенсодержащих месторождений, а именно к тепловой обработке пласта теплоносителем высокой температуры, необходимой для активации процессов преобразования твердого органического вещества - керогена - в синтетическую нефть.

Уровень техники

Большая часть месторождений, характеризующихся низкой проницаемостью, разрабатывается методом многостадийного гидроразрыва пласта (ГРП, МГРП) вне зависимости от наличия нефтематеринских пород в настоящих месторождениях. Нефтематерианские породы содержат твердое органическое вещество кероген, который является мощным потенциальным источником жидких углеводородов при корректно выбранном способе тепловой обработки. Используемая технология МГРП приводит к низкому коэффициенту извлечения нефти (КИН) низкопроницаемых месторождений, и, более того, не предполагает вовлечение керогена в разработку. Для увеличения эффективности разработки низкопроницаемых месторождений используют закачку различных газов в скважины с МГРП, которые в смешивающемся режиме позволяют увеличивать КИН, однако, эти методы также не активируют процессы преобразования керогена и генерации синтетической нефти.

Одним из перспективных направлений развития методов увеличения нефтеотдачи пластов низкопроницаемых керогенсодержащих месторождений является тепловая обработка путем повышения температуры внутри самого пласта. Суть его заключается в том, что при прогреве до достаточных температур сланцевых керогенсодержащих пород, вязкость жидких углеводородов снижается, а твердое органическое вещество трансформируется в синтетическую нефть, потенциально увеличивая нефтеотдачу пласта, в случае корректно реализованного способа их генерации и извлечения углеводородов на поверхность.

Так, например, известен способ повышения эффективности добычи высокотехнологичной нефти из нефтекерогеносодержащего пласта, включающий термохимические воздействия на пласт агентами температурой выше 593°С, инжектируемыми в термоизолированную скважину типа «Елка» с субгоризонтальными стволами длинной до 100 м, из этой же скважины в последствии ведется отбор водонефтяной эмульсии в режиме фонтанирования с контролем внутрипластового давления, обработка идет в циклическом режиме (см. патент RU №2726693 C1, кл. Е21В 43/247, Е21В 43/18, 2020 и патент RU №2726703 C1, кл. Е21В 43/247, Е21В 43/18, 2020). Данный способ не учитывает низкую приемистость низко проницаемых сланцевых пластов (проницаемость матрицы менее 0.001 мД), а также тепловые свойства сланцевых пород, которые не позволяют прогреть достаточный объем пласта при циклической обработке породы для существенного увеличения нефтеотдачи за счет преобразования керогена. Вторым недостатком известного способа является потенциальное создание водной блокады вокруг скважины с оттеснением от скважины теплового агента с каждым циклом в дальние участки - агент будет остывать и приводить к набуханию глин (количество которых в сланцевых пластах может достигать 50%) и самого керогена, увеличивая риск снижения проницаемости до критичных значений, увеличения водонасыщенности околоскважинной зоны и «отрезания» дренируемого скважиной объема от нефте- и керогенонасыщенных участков пласта. Третьим недостатком метода является то, что выбранный тип скважины не позволит прогреть максимально возможный участок продуктивного пласта, т.к. керогенсодержащий пласт как правило представляет собой узкий пропласток (например - керогенсодержащий пропласток баженовской свиты имеет мощность до 20 м), а известный метод предполагает использование длинного вертикального участка скважины, куда будет закачиваться тепловой агент, что может привести к обработке нецелевых пропластков, снижая эффективность метода.

Другой известный способ разработки месторождений трудноизвлекаемых углеводородов, в частности сланцевой нефти, заключается в бурении куста скважин, с последующей закачкой теплоносителя, температурой 600-650°С, в каждую скважину в пласт и циклической добычей углеводородов. Отбор флюида ведется в режиме фонтанирования. При этом по способу в середине цикла проводится остановка и перекрытие скважины для выдержки теплоносителя в пласте и прогрева околоскважинной зоны. Кусты скважин объединены модулями, включающими по одному генератору теплоносителя и двух кустов по три скважины в ряд, две из трех скважин наклонные, одна вертикальная, а их забои располагаются в продуктивном пласте в ряд. С каждым циклом размер тепловой реторты увеличивается, и когда размеры реторт достаточны для пересечения между скважинами - начинают добычу в непрерывном режиме, используя одну из скважин куста как нагнетательную (См. патент RU №2741644 C1, кл. Е21В 43/24, Е21В 43/30, 2021).

Первым недостатком способа является то, что при закачке горячего флюида в пласт со сверхнизкой проницаемостью и низкой приемистостью будет наблюдаться очень медленное развитие реторты вокруг скважины, т.к. тепловые свойства сланцевых пород не располагают к быстрому распространению тепла. При этом на стадии прогрева пласта, для которой проводится перекрытие скважины, возможно наблюдение обратного эффекта, когда теплоноситель будет медленно остывать, при этом часть этой порции теплоносителя не будет целиком добыта при окончании цикла, а следующим циклом будет оттеснена от скважины, что приведет к последующему остыванию и обводнению околоскважинной зоны до пересечения реторт. Вторым недостатком является необходимость бурения шести скважин для обработки небольшого участка пласта, что увеличивает капитальные затраты и снижает потенциальную энергоэффективность метода.

Известен способ, направленный на добычу тяжелых углеводородов традиционных месторождений и керогенсодержащих пластов, который заключается в использовании теплоносителя и одной вертикальной скважины с изолированным внутри нагнетательной и добывающей зонами. В качестве теплоносителя предлагается использовать «зажигательную» смесь топлива и воздуха, продукты которой после сжигания закачиваются в пласт по нагнетательной трубе. Другой вариант реализации схемы использование двух горизонтальных скважин, расположенных параллельно в вертикальной плоскости, при этом нижняя используется в качестве нагнетательной, а верхняя - в качестве добывающей (См. патент WO №2008/014356 А2, кл. Е21В 36/02, Е21В 43/24, 2008).

Главным недостатком данного изобретения является сложность и высокая стоимость конструкции одной скважины, которая предполагает использование дорогих материалов, требующих стабильной работы при горении топливно-воздушной смеси. В случае вывода из строя одного из элементов конструкции - выходит из строя вся скважина и добыча нефти прекращается. При реализации альтернативной конструкции с использованием двух параллельных скважин этот недостаток решается, однако общим недостатком для обоих вариантов реализации изобретения является сравнительно небольшой объем реторты вокруг скважины, ограниченный приемистостью породы и мощностью продуктивного пропластка.

По данному способу упоминается что теплоноситель должен быть закачен при температуре достаточной, «для реализации выноса углеводородов из целевой зоны», однако не уточняется конкретная температура, которую может создавать горение топливно-воздушной смеси, а также каким образом контролируется температура этой смеси при закачке в пласт.

Известен способ реализации теплового воздействия на керогенсодержащие пласты путем применения электромагнитного нагревателя, расположенного на забое одной из вертикальных скважин (см. патент CN №112177579, кл. Е21В 43/24, Е21В 43/26, Е21В 43/267, Е21В 41/24, 2020).

Недостаток этого изобретения также заключается в том, что использование вертикальной скважины снижает потенциал технологии из-за ограниченного объема вовлекаемого пласта.

Известен способ разработки залежей высоковязких нефтей, включающий бурение параллельных в горизонтальной плоскости горизонтальных скважин, пробуренными навстречу друг другу в шахматном порядке, для закачки теплоносителя и добычи нефти, поэтапную циклическую закачку теплоносителя с последующей добычей нефти (см. патент RU №2717480 С1 кл. Е21В 43/24, Е21В 7/04, Е21В 47/06, 2020)

Также известен способ, отличающийся от упомянутого тем, что используются наклонно-направленные скважины, а не горизонтальные (см. патент RU №2418945 C1 кл. Е21В 43/24, 2010).

Недостаток этих способов заключается в том, что для большого охвата пласта необходимо бурить большое количество скважин, чего можно избежать созданием сети разветвленных трещин между скважинами, снижая затраты на обустройство новых скважин. Также, данные способы непригодны для низкопроницаемых сланцевых коллекторов.

Наиболее близким аналогом к заявленному способу является способ производства углеводородов в гидротермальных условиях, по которому бурятся две скважины параллельные в вертикальной плоскости (см. патент WO №2015/059026, кл. Е21В 43/24, 2015), далее осуществляется нагнетание горячего флюида в пласт по верхней скважине и последующая реализация ГРП между скважинами с возможным использованием суб- или сверхкритической воды, уже закаченной в скважину, с последующим извлечением из добывающей скважины водонефтяного флюида. При этом авторами не уточняется множество важных моментов, например детали конструкции скважин, спецификация флюидов, способ получения закачиваемой воды, параметры ГРП, детали режимов закачки. Диапазоны температур и давлений обработки также четко не определены, авторы предлагают параметры 150-350°С, при том, что на границах этого диапазона температур реализуются разные эффекты, и закачка воды с температурой 150°С может привести только к ухудшению нефтеотдачи за счет снижения проницаемости, вызванного набуханием керогена и глин. Давление закачки флюида в пласт в заявке не уточнено, при том, что давление, при котором осуществляется закачивание теплоносителя в низкопроницаемые сланцы, определяет глубину проникновения флюида от ствола скважины. Главным недостатком данного способа является малый объем пласта, прогреваемый между верхней и нижней скважинами, т.к. их имеет смысл бурить только в керогенсодержащем пропластке, который обычно имеет небольшую мощность. Вторым недостатком является невозможность контролировать проведение ГРП когда в пласте и в скважине уже находится вода в суб- или сверхкритическом состоянии. Под сомнение ставится сама возможность выполнения ГРП с учетом того, что известные составы для ГРП, включая песконесущие жидкости, теряют свои свойства при температурах выше 100-150°С, поведение проппанта также неизвестно при данных температурах. Для создания большего охвата пласта теплоносителем необходима обширная разветвленная сеть мелких трещин, созданию которых должно быть уделено отдельное внимание в процессе подготовке к обработке тепловым агентом.

Известен способ, близкий к предыдущему по принципу теплового воздействия и создания гидроразрыва между двумя скважинами, расположенными параллельно в вертикальной плоскости (см. патент RU №2344280 кл. Е43/24, 2007). Способ разработки месторождений высоковязких нефтей и битумов направленно-горизонтальными скважинами включает бурение нагнетательных и добывающих скважин с поверхности по определенной сетке, паровую обработку продуктивного нефтяного пласта, отбор нефти по добывающим скважинам. При этом перед началом разработки месторождения определяют месторасположение угольных пластов и продуктивных нефтяных пластов, затем бурят парогазожидкостную скважину с двумя параллельными горизонтальными стволами, расположенными в нижней части угольного пласта и верхней части продуктивного нефтяного пласта, создают циркуляционную систему, образованную нагнетательной скважиной с горизонтальным стволом, расположенным в верхней части угольного пласта, фильтрационными каналами, образованными направленным радиальным гидроразрывом угольного пласта, и перфорированным по длине горизонтальным стволом скважины для подачи парогазожидкостной смеси, после чего в продуктивном нефтяном пласте на уровне врезки горизонтального ствола парогазожидкостной скважины устанавливают разобщитель, а на насосно-компрессорных трубах выше уровня врезки бокового ствола парогазожидкостной скважины в угольный пласт монтируют пакер и на уровне его врезки - пароструйный насос, после чего начинают непрерывную паровую обработку продуктивного нефтяного пласта, причем для повышения теплофизических свойств пара в него перед подачей в парогазожидкостную скважину добавляют азот в размере 5-10% объема от подаваемого объема пара с одновременной закачкой в угольный пласт широкой фракции легких углеводородов либо солярового дистиллята, либо керосина с отбором нефти по добывающим скважинам, недостаток которого также заключается в малом объеме пласта, прогреваемого между скважинами, ограниченном мощностью продуктивного пропластка.

Раскрытие изобретения

Задачей заявленного изобретения является разработка способа извлечения нефти из керогенсодержащих пластов.

Техническим результатом заявляемого способа является увеличение нефтеотдачи пластов.

Указанный технический результат достигается за счет того, что способ разработки керогенонасыщенных низкопроницаемых пластов углеводородных месторождений, включает следующие этапы:

a) бурение по крайней мере двух параллельных в горизонтальной плоскости горизонтальных скважин или по крайней мере двух наклонно-направленных скважин, параллельных наклонной плоскости бурения;

b) теплоизоляция скважин;

c) проведение по крайней мере десяти стадий гидроразрыва пласта на скважинах по направлению друг к другу для создания разветвленной сети микротрещин и интерференции в пласте между скважинами;

d) закачивание разогретого до температуры 400-800°С на устье скважины теплоносителя по стволу нагнетательной скважины в керогенсодержащие пласты, создавая в пласте температуру не менее 325°С, необходимую для реализации генерации синтетической нефти в пласте за счет нагрева и активации процесса гидропиролиза керогена, охватываемого теплоносителем;

e) извлечение через добывающую скважину горячего флюида, содержащего смесь теплоносителя, нефти и синтезированных в пласте жидких углеводородов, образованную при движении теплоносителя по образовавшейся разветвленной сети микротрещин, по направлению от нагнетательной к добывающей скважине.

Нагнетательная скважина работает в циклическом режиме, включающем переключение каждые 10-365 дней между нагнетанием теплоносителя или извлечением горячего флюида.

После выработки продуктивных объемов пласта, добывающая скважина используется в качестве нагнетательной, вовлекая в разработку незатронутые при фильтрации теплоносителя объемы пласта.

После извлечения водонефтяную смесь разделяют, и отработанную воду после повторной подготовки заново используют в качестве теплоносителя.

Скважины бурят с длиной ствола 500-2000 м и на расстоянии 100-1000 м друг от друга

Бурение новых скважин не проводится, используются уже пробуренные параллельные скважины, интерферирующие между собой.

В качестве теплоносителя используется очищенная дистиллированная вода, вода с различными термостабильными добавками или разогретая нефть.

Краткое описание чертежей

Графические материалы, иллюстрирующие сущность изобретения:

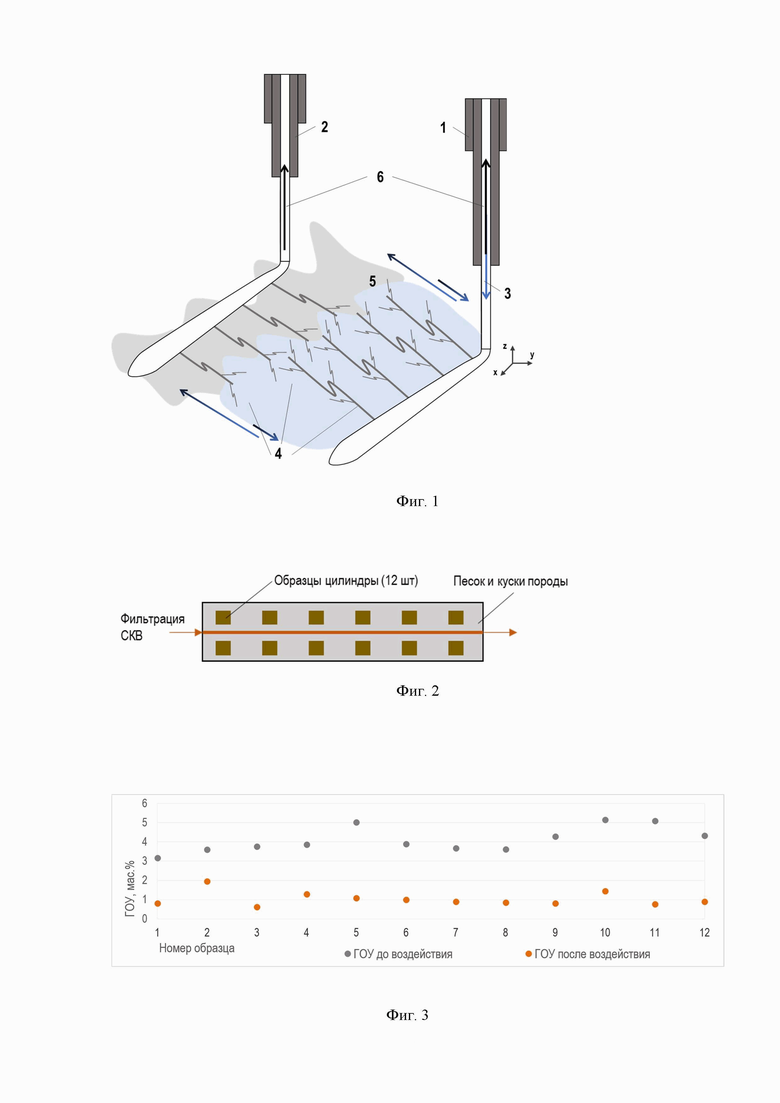

Фиг. 1. Схематичное изображение способа тепловой обработки пласта с иллюстрацией принципа работы двух параллельных скважин по заявленному способу.

1 Нагнетательная скважина с теплоизоляцией, работающая в режиме циклической закачки; 2 - Добывающая скважина с теплоизоляцией; 3 - Нагнетание сверхкритического флюида в пласт; 4 - Трещины ГРП; 5 - Зона преобразования керогена в синтетическую нефть и фронт движения флюидов в пласте; 6 Добыча нефти и отработанной воды.

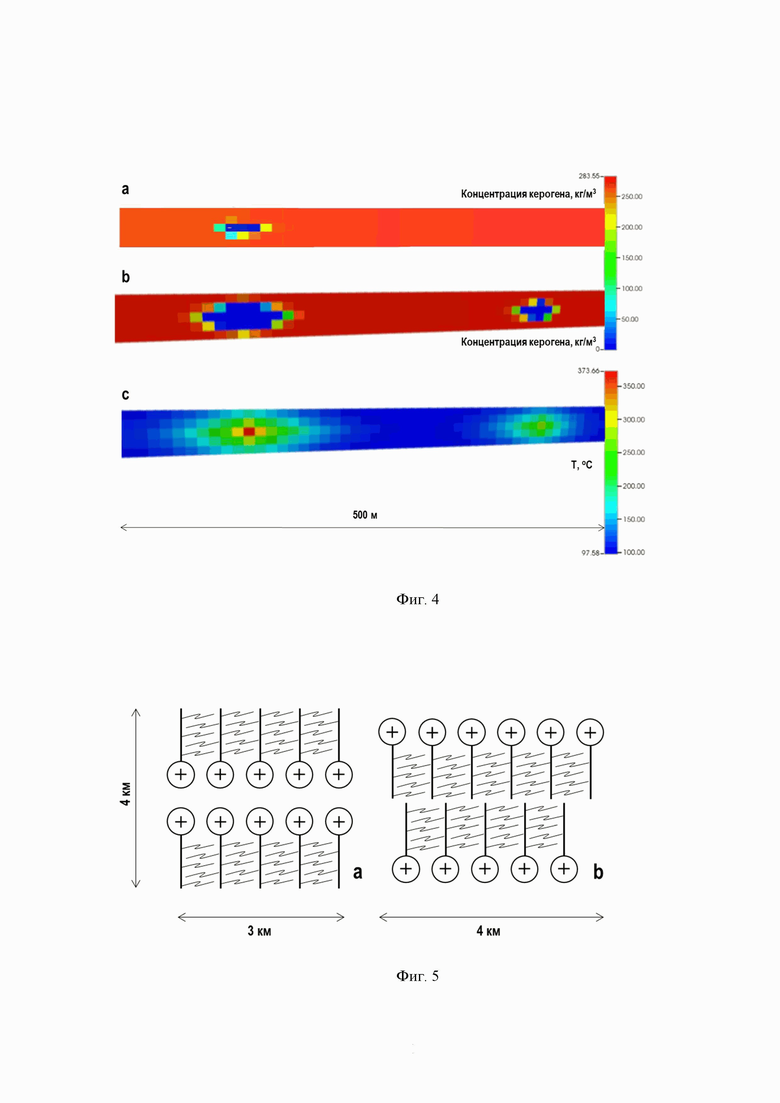

Фиг. 2. Схема эксперимента по воздействию сверхкритической воды на породу в проточном режиме на установке «труба горения»

Фиг. 3. Изменение содержания органического вещества (ОВ) по содержанию генеративного органического углерода (ГОУ), полученное в рамках лабораторного моделирования проточной обработки пород керогенсодержащего пласта теплоносителем температуры 350-400°С

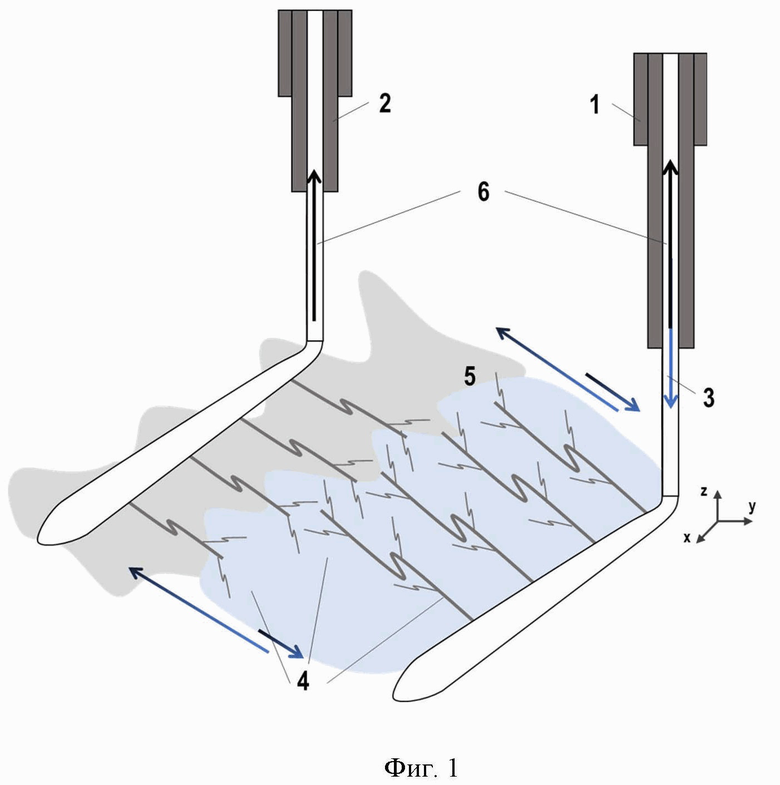

Фиг. 4. Иллюстрация сравнения распространения температуры от трещины ГРП и преобразования ОВ в гидродинамической модели керогенсодержащего сланцевого пласта на один момент времени (~1 год работы скважины), при закачке теплоносителя в циклическом режиме в одну скважину (а) и в режиме циркуляции между двух скважин (b, с) по заявленному способу. Фронтальная проекция, скважины направлены к зрителю.

Фиг.5. Схематичное изображение кустов параллельных горизонтальных скважин с ГРП для обработки по способу: вариант с близким расположением устьев скважин для упрощенной реализации закачки, добычи, и смены режимов соседних скважин (а), вариант в шахматном порядке с более широким покрытием продуктивной зоны пласта (b).

Осуществление изобретения

По способу в выбранном пласте с высоким содержанием твердого органического вещества (ТОС) > 10% мас. и сверхнизкой проницаемостью матрицы менее 0.001 мД проводится бурение двух параллельных в горизонтальной плоскости горизонтальных или наклонно-направленных скважин (1 и 2, Фиг. 1) в целевом керогеносодержащем пропластке. Длина пробуренного горизонтального или наклонно-горизонтального участка составляет от 500 до 2000 м и зависит от глубины залегания продуктивного пропластка и может быть рассчитана с применением предварительного численного моделирования, направленного на оценку возможности доставки теплоносителя с определенной температурой на забой. Расстояние между скважинами должно быть таким, чтобы обеспечить интерференцию между будущими трещинами ГРП (от 100 до 1000 метров). Вертикальный участок каждой скважины должен быть выполнен из материалов, устойчивых к воздействию высоких температур до 800°С и среды теплоносителя, а также обеспечен термоизоляцией, для максимального предотвращения теплопотерь при доставке теплоносителя к трещинам. Далее проводится десять и более стадий гидроразрыва пласта на обеих скважинах с созданием интерференции в пласте между ветвями трещин скважин (4, Фиг. 1), тем самым значительно увеличивая зону дренирования низкопроницаемого пласта и потенциальной реторты. При проведении ГРП необходимо избегать создания планарных крупных проводящих каналов, а ветвистость и наличие микротрещин один из ключевых параметров осуществления способа, т.к. при широком охвате ветвями объема пласта, и создании интерференции между скважинами множеством микротрещин, будет происходить его наиболее равномерный прогрев. Направление трещин ГРП от скважины к скважине обеспечивает максимальный охват пласта между ними. Количество трещин выбирают исходя из теплопотерь при течении теплоносителя по горизонтальному участку скважины, на каждую следующую трещину с удалением от вертикального участка скважины будет приходить флюид с температурой ниже, чем на предыдущей. Количество и расстояние между трещинами может быть рассчитано для каждого индивидуального случая с использованием численного моделирования, с учетом исходных геомеханических характеристик пласта, температуры, давления, глубины, и др.

Предлагается бурение куста нескольких параллельных скважин (более двух) в ряд на равном удалении друг от друга, с проведением гидроразрыва пласта на каждой скважине и созданием интерференции между трещинами всех соседних скважин, таким образом объединяя несколько скважин в общую сеть, что позволит обеспечить больший охват пласта для теплоносителя (Фиг. 5).

Альтернативным вариантом возможно использование старого фонда скважин, в случае если две или больше параллельных или относительно параллельных скважин были пробурены на месторождении с целями не по заявленному способу и их трещины интерферируют между собой.

В одну из скважин непрерывно закачивается разогретый на устье теплоноситель (3, Фиг. 1). В качестве теплоносителя используется очищенная дистиллированная вода, которая является распространенным, дешевым и безопасным растворителем, в сверхкритическом состоянии (СКВ), в котором она приобретает каталитические свойства, инициируя процессы гидропиролиза. Температура воды, закачиваемой в скважину с устья, должна составлять 400-800°С, в зависимости от глубины и конструкции скважины, чтобы обеспечить при входе теплоносителя в пласт через трещины температуру более 325°С. В качестве генератора воды с такой температурой может служить конструкция, заявленная в изобретениях RU №189433 U1, кл. Е21В 43/24, Е21В 1/02, Е21В 29/00, 2019, RU №2741642 С1, кл. Е21В 43/24, 2021, или RU №2726693 С1, кл. Е21В 43/247, 2020. Другой флюид также может служить теплоносителем в случае большей экономической выгоды. Например, в качестве альтернативного варианта может быть использована разогретая нефть, или вода с различными добавками.

Закачиваемый по стволу скважины теплоноситель по трещинам попадает в керогенсодержащие пласты, распространяясь в глубину пласта по направлению к соседней скважине (5, Фиг. 1). Необходимые эффективные скорость и давление закачки теплоносителя зависят от индивидуальных параметров пласта и рассчитываются отдельно при выполнении предварительного численного моделирования. В зонах, охватываемых теплоносителем, происходит ряд преобразований органического вещества - снижение вязкости подвижной нефти, темодесорбция адсорбированных легких и тяжелых углеводородов, а также реализуется генерационный потенциал керогена с преобразованием его в синтетическую нефть в процессе термокрекинга, инициированного гидропиролизом. В процессе преобразования керогена также увеличиваются пористость и проницаемость пород пласта, увеличивая его фильтрационные характеристики, площадь охвата теплоносителем органического вещества, и соответственно, объем внутрипластовой реторты.

Благодаря интерференции между ветвями трещин соседних скважин, расположенных параллельно в горизонтальной плоскости, эффективность теплоносителя не ограничивается приемистостью скважины и мощностью продуктивного пропластка разогрев приходится на весь объем пласта между скважинами, многократно увеличивая потенциал технологии. Теплоноситель здесь выполняет не только роль теплового агента, способствуя преобразованию органического вещества в пласте, но и служит вытесняющим агентом для нефти и синтезированных в пласте жидких углеводородов, двигаясь по трещинам из нагнетательной скважины в добывающую. Горячий флюид, содержащий смесь теплоносителя, нефти и синтезированных в пласте жидких углеводородов, образованную при движении теплоносителя по образовавшейся разветвленной сети микротрещин, по направлению от нагнетательной к добывающей скважине извлекается на поверхность по добывающей скважине. Одновременно с этим процессом нагнетательная скважина в определенный момент переключается в режим отбора, реализуя циклический режим работы одной скважины (huff-and-puff). Таким образом, флюид (водонефтяная смесь) добывается из обеих скважин (6, Фиг. 1), позволяя извлекать синтезированную нефть с максимально возможным охватом пласта в обоих направлениях. Благодаря такому режиму реализуется периодический сброс/подъем давления, приводя к лучшей стимуляции пласта и вытеснению флюида. Момент переключения нагнетательной скважины в режим отбора должен быть предварительно рассчитан исходя из давления, созданного в пласте закачкой теплоносителя, степени преобразования органического вещества, и расстояния между скважинами, и может составлять от 10 до 365 суток. Расход и давление в пласте при этом зависят от приемистости и глубины залегания пласта и контролируются параметрами наземного оборудования.

Температура горячего флюида, содержащего смесь теплоносителя, нефти и синтезированных в пласте жидких углеводородов, и добываемого на поверхности из обеих скважин, будет зависеть от индивидуальных параметров пласта и может быть также рассчитана при проведении предварительного численного моделирования. На поверхности смесь разделяется на воду и нефть, переработанная вода проходит повторную стадию подготовки, доставляется к нагнетательной скважине 1, разогревается и снова закачивается в пласт с началом нового цикла процесса. Таким образом, параллельно реализуются два цикла локальный в рамках работы одной скважины, и глобальный между двумя соседними интерферирующими скважинами.

При снижении профиля добычи возможен вариант использования добывающей скважины 2 в качестве нагнетательной, в таком случае теплоноситель может охватить зоны пласта между скважинами, которые были ранее недоступны.

Эффективность заявленного способа верифицирована и проиллюстрирована примерами ниже.

Пример 1.

Заявленный процесс преобразования керогена верифицирован в рамках лабораторного моделирования проточного воздействия теплоносителем на образцы керогенсодержащих пород сланцевого месторождения. Необходимо показать, что фильтрация СКВ через весь объем породы приводит к наиболее полному преобразованию твердого ОВ в синтетическую нефть. Для эксперимента были отобраны 12 цилиндрических образцов, и куски породы других форм, с исходным содержанием общего органического углерода по пиролизу (ТОС) 8-15%, из них содержание тяжелых УВ и керогена (пик S2) 30-50 мг УВ на 1 г породы, что свидетельствует о принадлежности образцов к нефтематеринским породам. Эксперимент был проведен в проточном режиме на установке «труба горения высокого давления» (Фиг. 2) при давлении, соответствующем пластовому - 275 атм, и температуре закачки воды 350-400°С. Фильтрация СКВ через образцы породы велась в течение 5 суток.

По завершении эксперимента, 12 образцов были исследованы на содержание органического вещества пиролитическим методом, в частности проведена оценка изменения содержания ГОУ (Фиг. 3). Обнаружено, что преобразование органического вещества составило до 85%, что подтверждает эффективность методики обработки породы флюидом в сверхкритическом состоянии в проточном режиме.

Пример 2.

Эффективность заявленного способа реализации закачки теплоносителя в пласт на масштабе месторождения верифицирована в рамках гидродинамического моделирования с использованием коммерческого программного продукта CMG Stars. Гидродинамическая модель была создана по параметрам сланцевого нефтяного месторождения с высоким содержанием керогена. Проницаемость (Кпр) пород матрицы составила 0,0009-0,002 мД, пористость (Кп) - 9-11%, в зависимости от пропластка (пачки). Трещины ГРП заданы увеличением ФЕС в ячейках до Кпр=50 Д и Кп=40%. Изменение параметров от трещины вглубь матрицы менялось экспоненциально, с созданием зоны стимулированного объема пласта (СОП). Тепловые свойства пород заданы на основе результатов лабораторных экспериментов. Среднее содержание твердого ОВ, принятое для расчетов на основе лабораторных экспериментов, составило 530 кг/м3 (кероген + битум). Начальная температура теплоносителя на входе в трещины ГРП - 375°С. Давление закачки обусловлено возможностями потенциального парогенератора и составляло 345 атм. Для упрощения расчеты проводились на секторе модели, ограниченном одной трещиной ГРП и прилегающей к ней зоной.

В качестве сравнения проведено два численных эксперимента, отличающихся количеством горизонтальных скважин и типом обработки. В первом случае (а, Фиг. 4) закачка теплоносителя ведется в одну скважину, обработка проходит в циклическом режиме (huff-and-puff), то есть после закачки в пласт теплоносителя начинается отбор воды и нефти из той же скважины. Наилучший вариант технологических параметров, рассчитанный заранее для этого сценария - 30 дней закачки и 30 дней отбор флюида, без выдержки в пласте. Второй сценарий (b, с, Фиг. 4) заключается в закачке теплоносителя в нагнетательную скважину и отбор нефти из добывающей скважины, при этом нагнетательная скважина переводится в циклический режим (huff-and-puff) раз в 30 дней, по заявленному способу. Интерференция между трещинами скважин моделируется пересечением зон СОП скважин.

В результате численных экспериментов отмечено, что в первом случае добыча УВ сильно ограничена приемистостью скважины, не позволяя прогревать достаточный объем пласта для создания объемной реторты, с используемыми тепловыми характеристиками пласта. Более того, при закачке наблюдается эффект оттеснения водой нефтяной фазы вглубь пласта. Вода быстро остывает при удалении от скважины, снижая проницаемость породы (относительные фазовые проницаемости нефть-вода лучше для СКВ, чем для «холодной» воды), и не позволяя нефти фильтроваться обратно к скважине. Накопленная добыча нефти по данному методу 5750 м3 в течение ~1 года.

Во втором же случае наблюдается более активное распространение температуры в пласте между нагнетательной и добывающей скважинами. СКВ не только активирует процесс преобразования ОВ, но и служит вытесняющим агентом фильтруясь вместе с нефтью к добывающей скважине. Накопленная добыча нефти по данному методу 15390 м3 в течение ~1 года. Следует отметить, что при реализации обработки пласта по данному способу, в области интерференции зон СОП между скважинами СКВ фильтруется достаточно быстро, что ведет к более медленному прогреву пласта в этой области, однако с продолжением фильтрации эта зона сужается, приводя к полной выработке ОВ в области между скважинами.

Добыча нефти по заявленному способу превосходит добычу в случае с 1 скважиной в циклическом режиме на 280%, что свидетельствует об эффективности заявленного способа. Экономический эффект и окупаемость капитальных затрат на строительство скважин будет заметен при реализации способа на кусте скважин (Фиг. 5)

Реализуемая заявленным способом циркуляция теплоносителя между связанными интерферирующими трещинами скважинами позволяет реализовать наиболее стабильный тепловой фронт в пласте с максимальным охватом керогенсодержащеей породы пласта, что приводит к эффективной добыче нефти и синтезированных в пласте жидких углеводородов из низкопроницаемого пласта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разработки многопластового неоднородного нефтяного месторождения | 2019 |

|

RU2722893C1 |

| Способ разработки многопластовой неоднородной нефтяной залежи | 2019 |

|

RU2722895C1 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖИ НЕФТИ В ОТЛОЖЕНИЯХ БАЖЕНОВСКОЙ СВИТЫ | 2012 |

|

RU2513963C1 |

| СПОСОБ УВЕЛИЧЕНИЯ НЕФТЕОТДАЧИ МЕСТОРОЖДЕНИЙ ТЯЖЁЛЫХ НЕФТЕЙ И БИТУМОВ, ОБЕСПЕЧИВАЮЩИЙ ДОБЫЧУ ОБЛАГОРОЖЕННОЙ НЕФТИ И ВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 2021 |

|

RU2786927C1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ТРУДНОИЗВЛЕКАЕМЫХ УГЛЕВОДОРОДОВ | 2020 |

|

RU2801030C2 |

| Способ интенсификации добычи газообразных углеводородов из неконвенциональных низкопроницаемых газоносных пластов сланцевых плеев/формаций и технологический комплекс для его осуществления | 2018 |

|

RU2694328C1 |

| СПОСОБ ДОБЫЧИ ВЫСОКОТЕХНОЛОГИЧНОЙ НЕФТИ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2704684C1 |

| ПИРОЛИЗ ДЛЯ СОЗДАНИЯ ДАВЛЕНИЯ В НЕФТЯНЫХ ПЛАСТАХ | 2015 |

|

RU2728107C2 |

| Способ разработки продуктивного низкопроницаемого пласта | 2019 |

|

RU2732936C2 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖИ ТЯЖЕЛОЙ НЕФТИ | 2015 |

|

RU2597039C1 |

Изобретение относится к отрасли добычи углеводородов из низкопроницаемых керогенсодержащих месторождений. Способ разработки керогенонасыщенных низкопроницаемых пластов углеводородных месторождений включает следующие этапы: бурение по крайней мере двух параллельных в горизонтальной плоскости горизонтальных скважин или по крайней мере двух наклонно-направленных скважин, параллельных наклонной плоскости бурения; теплоизоляция вертикального участка скважин; проведение по крайней мере десяти стадий гидроразрыва пласта на скважинах по направлению друг к другу для создания разветвленной сети микротрещин и интерференции в пласте между скважинами; закачивание разогретого до температуры 400-800°С на устье скважины теплоносителя по стволу нагнетательной скважины в керогенсодержащие пласты, создавая в пласте температуру не менее 325°С, необходимую для реализации генерации синтетической нефти в пласте за счет нагрева и активации процесса гидропиролиза керогена, охватываемого теплоносителем; извлечение через добывающую скважину горячего флюида, содержащего смесь теплоносителя, нефти и синтезированных в пласте жидких углеводородов, образованную при движении теплоносителя по образовавшейся разветвленной сети микротрещин, по направлению от нагнетательной к добывающей скважине. Технический результат заключается в увеличении нефтеотдачи пластов. 6 з.п. ф-лы, 5 ил.

1. Способ разработки керогенонасыщенных низкопроницаемых пластов углеводородных месторождений, включающий следующие этапы:

a) бурение по крайней мере двух параллельных в горизонтальной плоскости горизонтальных скважин или по крайней мере двух наклонно-направленных скважин, параллельных наклонной плоскости бурения;

b) теплоизоляция вертикального участка скважин;

c) проведение по крайней мере десяти стадий гидроразрыва пласта на скважинах по направлению друг к другу для создания разветвленной сети микротрещин и интерференции в пласте между скважинами;

d) закачивание разогретого до температуры 400-800°С на устье скважины теплоносителя по стволу нагнетательной скважины в керогенсодержащие пласты, создавая в пласте температуру не менее 325°С, необходимую для реализации генерации синтетической нефти в пласте за счет нагрева и активации процесса гидропиролиза керогена, охватываемого теплоносителем;

e) извлечение через добывающую скважину горячего флюида, содержащего смесь теплоносителя, нефти и синтезированных в пласте жидких углеводородов, образованную при движении теплоносителя по образовавшейся разветвленной сети микротрещин, по направлению от нагнетательной к добывающей скважине.

2. Способ по п.1, отличающийся тем, что нагнетательная скважина работает в циклическом режиме, включающем переключение каждые 10-365 дней между нагнетанием теплоносителя или извлечением горячего флюида.

3. Способ по п.1, отличающийся тем, что после выработки продуктивных объемов пласта добывающая скважина используется в качестве нагнетательной, вовлекая в разработку незатронутые при фильтрации теплоносителя объемы пласта.

4. Способ по п.1, отличающийся тем, что после извлечения водонефтяную смесь разделяют, и отработанную воду после повторной подготовки заново используют в качестве теплоносителя.

5. Способ по п.1, отличающийся тем, что скважины бурят с длиной ствола 500-2000 м и на расстоянии 100-1000 м друг от друга.

6. Способ по п.1, отличающийся тем, что в качестве скважин используются уже пробуренные параллельные скважины, интерферирующие между собой.

7. Способ по п.1, отличающийся тем, что в качестве теплоносителя используется очищенная дистиллированная вода, вода с термостабильными добавками или разогретая нефть.

| WO 2015059026 A2, 30.04.2015 | |||

| СПОСОБ РАЗРАБОТКИ НИЗКОПРОНИЦАЕМЫХ НЕФТЕГАЗОВЫХ ПЛАСТОВ | 2015 |

|

RU2579039C1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ВЫСОКОВЯЗКИХ НЕФТЕЙ И БИТУМОВ НАПРАВЛЕННО-ГОРИЗОНТАЛЬНЫМИ СКВАЖИНАМИ | 2007 |

|

RU2344280C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ДОБЫЧИ УГЛЕВОДОРОДОВ ИЗ НЕФТЕКЕРОГЕНОСОДЕРЖАЩИХ ПЛАСТОВ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2726693C1 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖИ СВЕРХВЯЗКОЙ НЕФТИ | 2019 |

|

RU2717480C1 |

| ШАХМАТНО-ЦИКЛИЧЕСКИЙ СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ВЫСОКОВЯЗКОЙ НЕФТИ И БИТУМОВ | 2010 |

|

RU2418945C1 |

| CN 110005390 A, 12.07.2019 | |||

| US 20100078169 A1, 01.04.2010. | |||

Авторы

Даты

2023-08-24—Публикация

2023-02-13—Подача