Изобретение относится к нефтегазовой промышленности и может быть использовано для повышения эффективности добычи трудноизвлекаемых запасов (ТрИЗ) углеводородов, в частности, из нефтекерогеносодержащих пластов баженовской и доманиковой свит, а также для добычи природных битумов, тяжелых и высоковязких нефтей и газогидратов.

Установлено, что наибольшие стратегически значимые углеводородные запасы России сосредоточены в баженовской и доманиковой свитах. Работы по их освоению были начаты российскими нефтедобывающими компаниями несколько лет назад и заключались, в основном, в адаптации североамериканских добычных «сланцевых» технологий и положительных экономических результатов не принесли.

Специалистам известно, что североамериканские добычные «сланцевые» технологии - это доведенные до совершенства (1) технологии бурения длинноствольных горизонтальных скважин с протяженностью их горизонтального участка, зачастую, более 3000 метров с последующим (2) мультистадийным гидравлическим разрывом пласта (МГРП) в таких скважинах - до 50 стадий на горизонтальном участке.

Относительный успех их применения, например, в США на нефтеносных сланцевых формациях Баккен/Три Форкс, Игл Форд, Пермский бассейн или в Аргентине на нефтеносном сланцевом плее Вака Муэрта обусловлен тем, что при относительно невысоком содержании Сорг (органический углерод: S1 (нефть плотных пород) + S2 (кероген)) в их нефтекерогеносодержащих пластах (в среднем, до 4 процентов), их толщины (мощность пластов) достигают значительных величин - от 80 до 200 и более метров.

Это позволяло сформировать из одной скважины после проведения МГРП значительный дренируемый объем, равный, в среднем, 40 млн м3. При 4% содержании Сорг, в таком дренируемом из одной горизонтальной скважины объеме пласта содержится, примерно, 3,5 млн тонн Сорг, из которого примерно 880 тыс. тонн (25%) - это подвижная легкая нефть плотных пород (НПП) (Tight Oil) (S1), которую называют также «нефть низкопроницаемых пород» и, зачастую, не совсем корректно, «сланцевой нефтью».

При среднем коэффициенте извлечения нефти (КИН) североамериканских добычных сланцевых технологий, равном 8%, прогнозируемая накопленная добыча (Estimated Ultimate Recovery (EUR)) из одной скважины НПП составляет 70,4 тыс. тонн или от 500 до 600 тысяч баррелей (550 тыс. баррелей, в среднем, для расчета).

При цене на нефть, равной 70 долларов США за баррель и себестоимости добычи НПП, например, на Баккене/Три Форкс в Северной Дакоте, равной 57,8 долларов за баррель [1], прогнозируемый доход на одну скважину составляет 6,7 млн долларов США. Эти расчеты основаны на фактах «сланцевой» нефтедобычи США и подтверждены практикой, когда при повышении цены на нефть выше 60 долларов за баррель североамериканская «сланцевая экономика» возрождается. [2].

Баженовская свита отличается от североамериканских нефтеносных сланцевых плеев тем, что ее пласты богаты органическим углеродом (Сорг - до 23%), они более пластичны, но толщина их, в среднем, составляет, примерно 20 метров. Более того, в ее пластах НПП примерно в 18 раз меньше, чем керогена [3].

Таким образом, на «бажене» возможно сформировать дренируемый объем пласта из одной скважины, примерно в 10 раз меньший, чем на североамериканских нефтеносных сланцевых плеях, а КИН на баженовской свите, по мнению экспертов, после проведения МГРП, в среднем, не превышает 6%.

В результате несложных вычислений понятно, что при достаточно высоком 10% содержании Сорг в дренируемом из одной баженовской скважины объеме пласта (4 млн м3) содержится, примерно, 1320 тыс. тонн Сорг, из которых 132 тыс. тонн (10%) являются НПП (S1). При КИН = 6%, на дневную поверхность скважины извлекается, примерно, 8 тыс. тонн НПП, что, в целом, соответствует практике нефтедобычи на баженовской свите.

По оценочным данным экспертов, для того, чтобы добыча НПП из баженовской свиты стала рентабельной, накопленная добыча НПП за весь период эксплуатации скважины должна превысить 30 тыс. тонн. По мнению большинства специалистов, такое возможно лишь в единичных случаях при разработке «сладких пятен» (по S1).

Таким образом, недостаточная мощность/толщина пластов баженовской свиты, в сочетании с их высокой неоднородностью и пластичностью (по выражению акад. Ивана И. Нестерова: «при отсутствии «скелета» пласта»), является основной причиной, прогнозируемой экспертами убыточности баженовских добычных проектов в случае, если они будут нацелены на извлечение из ее пластов исключительно НПП.

Все изложенное выше в равной степени относится и к доманиковой свите.

Из приведенного выше следует, что экономически эффективное освоение баженовской (и доманиковой) свиты, в силу ее качественного отличия от североамериканских нефтеносных сланцевых плеев, возможно только при вовлечении в активную разработку дополнительного углеводородного ресурса - неподвижного керогена (S2b) и неподвижной и малоподвижной битуминозной нефти (S2a), что предполагает применение технологий, основанных на воздействии на продуктивный пласт высокотемпературными рабочими агентами воздействия (РАВ).

Такие технологии, использование которых может оказаться вполне успешным на баженовской и доманиковой свитах, должны, как минимум, дополнительно вовлекать в активную разработку кероген и битуминозную нефть, обеспечивать увеличение проницаемости продуктивных пластов свит, а также их реэнегизацию - повышение внутренней энергии пласта, его внутрипластового давления при условии снижения степени молекулярной блокировки флюидопроводящих каналов и отбора углеводородов через зоны пласта с увеличенной проницаемостью в режиме фонтанирования скважины при условии недопущения компакции пласта - понижения в нем давления ниже гидростатического.

Наиболее перспективными считаются в настоящее время технологии, основанные на термохимическом воздействии на продуктивный пласт рабочими агентами, закачиваемыми с дневной поверхности в продуктивный пласт.

Так, например, известен способ разработки месторождений высоковязких и тяжелых нефтей, включающий строительство скважины, последовательную закачку в скважину рабочего агента - теплоносителя, в виде определенного объема термостабильной эмульсионно-дисперсной системы прямого типа, обладающей поверхностно-активными свойствами, с последующим извлечением из скважины нефти, причем после закачки расчетного количества теплоносителя скважину выдерживают определенное время в закрытом состоянии для пропитки околоскважинной зоны продуктивного пласта, а в качестве рабочего агента применяют систему реагента РДН, образующуюся при концентрации РДН 2,5-10,0 мас. % в пресной или пластовой воде. (см. патент РФ №2163292, кл. Е21В 43/24, 2001).

В результате анализа данного способа необходимо отметить, что он основан на использовании в качестве рабочего агента, закачиваемого в продуктивный пласт, - теплоносителя, имеющего невысокую температуру (исследования проводили в лабораторных условиях при температуре +100°С и давлении 2 атм.), что не позволяет осуществлять активное воздействие на кероген и тяжелую нефть с целью их модифицирования в более легкие углеводородные фракции. Образующаяся в результате такого теплового воздействия околоскважинная зона продуктивного пласта с незначительно повышенной температурой (реторта) относительно пластовой температуры мала по объему и не позволяет отбирать на дневную поверхность приемлемое (с точки зрения рентабельности) количество углеводородов. Таким образом, реализация известного способа не обеспечивает приемлемого КИН.

Известен способ циклической разработки месторождений высоковязкой нефти и битумов, включающий бурение расположенных рядами скважин с наклонно-горизонтальными параллельными в горизонтальной плоскости стволами, с расположением устьев скважин в шахматном порядке, двухэтапную циклическую закачку рабочего агента - теплоносителя в виде пара и добычу нефти скважинами, при этом, на первом этапе цикла закачивают теплоноситель в нечетные скважины ряда и добывают нефть из четных скважин ряда, после чего останавливают скважины на период пропитки коллектора, а на втором этапе цикла закачивают теплоноситель в четные скважины ряда и добывают нефть из нечетных скважин ряда, после чего останавливают скважины на период пропитки коллектора, повторяют цикл несколько раз, увеличивая либо оставляя неизменным время закачки теплоносителя и добычи нефти от цикла к циклу (см. патент РФ №2418945, кл. Е21В 43/24, 2011).

В результате анализа известного способа необходимо отметить, что большое количество скважин позволяет увеличить площадь, с которой производится нефтедобыча. Использование разогретого теплоносителя в виде пара позволяет за счет разогрева снизить вязкость нефти в околоскважинной зоне продуктивного пласта и несколько повысить КИН, чему также способствуют введение технологической операции пропитки, а также осуществление разработки повторяющимися циклами.

Однако температура используемого для реализации способа теплоносителя - пара, составляющая 280-350°С, обеспечивает только незначительный разогрев нефтепродуктов, например, тяжелой нефти, которая в нагретом (менее вязком) состоянии доставляется на дневную поверхность, быстро остывает, снова становится более вязкой и для транспортирования необходимо ее разжижать добавлением растворителя.

Давление, при котором осуществляется закачивание теплоносителя в малопроницаемую породу, содержащую тяжелую нефть, не позволяет ему проникать на значительное расстояние от ствола скважины и формировать околоскважинные реторты, значительные по объему,

Температура используемого теплоносителя также недостаточна для интенсивного разогрева материнской породы и осуществления в ней реакции молекулярного модифицирования керогена и битуминозной нефти в синтетическую нефть. Изложенное выше не позволяет обеспечить при использовании способа достаточной производительности отбора целевого продукта, а также приемлемый КИН.

Известен способ добычи углеводородов из нефтекерогеносодержащих пластов, включающий приготовление рабочих агентов воздействия (РАВ), последовательное закачивание их по колонне теплоизолированных насосно-компрессорных труб в околоскважинную зону продуктивного пласта для поэтапного термохимического воздействия на него с последующим отбором на каждом этапе углеводородов и доставкой их по колонне насосно-компрессорных труб на дневную поверхность, причем первым этапом термохимического воздействия на продуктивный пласт является этап формирования околоскважинной зоны с повышенной проницаемостью и увеличенным объемом за счет инжектирования в околоскважинную зону РАВ в виде воды, имеющей температуру выше 593°С при давлении от 23 до 50 МПа, после чего на втором этапе осуществляют циклическое термохимическое воздействие РАВ на продуктивный пласт для генерации углеводородов, с использованием в качестве РАВ воды, температурой выше 593°С и давлением от 23 до 50 МПа, насыщенной реактивом Фентона, а также РАВ в виде воды, температурой от 380 до 593°С при давлении от 23 до 50 МПа, с последующим отбором на третьем этапе углеводородов и доставкой их на дневную поверхность (см патент РФ №2704684, кл. Е21В 43/247, 2019) - наиболее близкий аналог.

В результате анализа данного способа необходимо отметить, что он весьма сложен в осуществлении, так как предполагает использование большого количества различных РАВ, которые в строго определенной последовательности закачиваются по колонне насосно-компрессорных труб в продуктивный пласт, причем сам процесс термохимического воздействия каждого используемого РАВ на продуктивный пласт занимает значительное время, что резко снижает производительность способа.

Весьма также существенно, что при использовании циклического термохимического воздействия на продуктивный пласт, в него инжектируется удельно незначительное количества РАВ через удельно малую площадь обнажения продуктивного пласта, в результате чего удельный коэффициент скорости прогрева пласта имеет весьма низкое значение (удельный коэффициент скорости прогрева пласта равен: объем прогрева продуктивного пласта в сутки при заданной энтальпии РАВ и теплоемкости продуктивного пласта (теплоемкость горной породы и органического углерода (Сорг) (масс. %))/объем околоскважинной реторты продуктивного пласта).

Удельный коэффициент скорости прогрева продуктивного пласта демонстрирует зависимость скорости прогрева продуктивного пласта (в сутки) от объема внутрипластовой реторты, которая должна быть сформирована в результате термохимического воздействия на продуктивный пласт, и необходим для сравнения комплексной эффективности различных сценариев термохимического воздействия на продуктивный пласт месторождений углеводородов.

Специалистам в области нефтедобычи понятно, что КИН высокотехнологичной нефти (ВТН) при циклическом термохимическом воздействии на продуктивный пласт уменьшается по мере отдаления зоны пласта, на которую оказывается термохимическое воздействия, от ствола скважины. Так, например, на расстоянии 5 метров от ствола скважины расчетный КИН по ВТН при циклическом термохимическом воздействии на продуктивный пласт может достигать 90 и более процентов, а на расстоянии, например, 30 метров от ствола скважины расчетный КИН по ВТН при циклическом термохимическом воздействии на продуктивный пласт снижается до 10-15%.

Так же, например, при использовании (1) горизонтальной скважины, имеющей горизонтальный ствол длинной 1200 метров и (2) генератора сверхкритической воды (СКВ), имеющего максимальную тепловую мощность 50 МВт (180 млн кДж/час) и способного производить 64800 кг/час СКВ (Т=480°С при Р=400 бар; энтальпия 2777 кДж/кг) удельно через 1 м2 внутренней поверхности ствола скважины (при ее диаметре равном 0,2 м и площади внутренней поверхности скважины равной 753 м2) в час в продуктивный пласт инжектируется, примерно, 86 кг, названного выше РАВ (СКВ). При таком объеме закачки РАВ в продуктивный пласт для отработки внутрипластовой реторты с объемом равным 4,2 млн м3 (1200 м X 100 м X 35 м), с учетом циклов отбора из продуктивного пласта ВТН, которые по продолжительности равны циклам закачки РАВ в продуктивный пласт, потребуется 2553 суток или 6,99 года. Если же, например, в продуктивном пласте из горизонтального участка горизонтальной скважины выполнен МГРП (18-стадийный ГРП, выполнен ПАО «Газпром нефть в продуктивном пласте баженовской свиты в октябре 2019 г. Закачка проппанта на одну стадию - 150 тонн; насыпная плотность проппанта - 1,5 тонны/м3; толщина двусторонней трещины 1 мм.), в результате которого в продуктивном пласте были образованы 18 ΜΕΓΑ трещин, суммарно, имеющих площадь внутренних поверхностей трещин равной, примерно, 3,6 млн м2, то в этом случае удельно, на 1 м2 внутренней поверхности ΜΕΓΑ трещин, закачивалось всего 0,02 кг СКВ в час. Это очень низкий показатель.

Таким образом, для решения - наиболее близкого аналога, характерна весьма низкая удельная скорость прогрева продуктивного пласта.

Приведенные выше обстоятельства значительно снижают эффективность использования термохимических технологий при освоении нефтеносных сланцевых формаций, таких как баженовская свита и/или доманиковая свита как по производительности, так и по КИН.

Технический результат настоящего изобретения заключается в разработке способа, характеризующегося высокой производительностью отбора углеводородов при разработке месторождения в сочетании с высоким КИН за счет оптимального сочетания этапов осуществления способа, а также условий осуществления каждого из них.

Используемые ниже при описании заявленного изобретения термины означают следующее.

Горизонтальная скважина

Для реализации способа используют горизонтальные скважины с вертикальным участком и сопряженным с ним горизонтальным участком, расположенным в продуктивном пласте. Длина горизонтального участка каждой скважины должна быть достаточной для осуществления одностадийного гидравлического разрыва пласта (ОГРП) и обычно составляет от 10 до 100 метров.

Одностадийный гидравлический разрыв пласта (ОГРП)

В заявленном изобретении ОГРП проводят на горизонтальном участке горизонтальных скважин с использованием в качестве рабочей среды широкого спектра агентов, предпочтительно, углеводородных растворителей, например, метанола или сжиженных углеводородных газов (СУГ) [6].

ОГРП проводят для увеличения площади (до 10000 м2) обнаженной поверхности горной породы в околоскважинной зоне продуктивного пласта, что необходимо для осуществления закачки в продуктивный пласт значительного количества РАВ (от 50 до 1000 тонн в час), что позволяет обеспечить доставку от 20 до 200 кг РАВ на 1 м2 площади продуктивного пласта обнаженной после проведения.

Рабочая среда на основе СУГ может представлять собой смесь пропана и бутана в жидком состоянии. Такая рабочая среда существенно отличается, например, от водных сред, традиционно используемых для проведения ГРП. Рабочая среда на основе СУГ содержит неорганическую газовую фазу, такую как CO2, N2 и их смеси. Плотность углеводородных газов в 2 раза меньше, чем воды, что обуславливает при проведении ОГРП пониженное давление гидростатического столба жидкости в скважине, таким образом, освоение будет проходить легче; вязкость пропан/бутана в 6 раз ниже, чем у воды, следовательно, требуется меньший перепад давления для продвижения жидкости по трещине породы при освоении; поверхностное натяжение используемой среды в 6 раз ниже, чем у воды, из чего следует пониженное капиллярное давление при движении через пористую среду, т.е. при продвижении по породе пласта жидкость будет испытывать меньший тормозящий эффект при контакте с породой и пластовым флюидом.

Весьма существенно, что 1 м3 жидкого углеводородного газа может конвертироваться в 272 м3 обычного газа, то есть, при освоении скважины жидкость будет газировать сама себя, т.е. она является самогазирующейся» [7].

Таким образом, безводные ГРП являются более эффективными, чем ГРП на водной основе, и они уже нашли применение на баженовской свите. Но широкомасштабное использование безводных ГРП сдерживает высокая стоимость рабочей среды, так как при осуществлении ОГРП значительная часть рабочей среды остается в продуктивном пласте в неизвлекаемом состоянии. В заявленном изобретении после проведения ОГРП, использованная рабочая среда отбирается из продуктивного пласта на дневную поверхность и может быть повторно использована, в связи с чем, экономический фактор не будет является препятствием для осуществления безводного ОГРП в рамках широкомасштабного использования заявленного изобретения, в частности, на баженовской и/или доманиковой свитах.

Генератор ультра-сверхкритической воды. В заявленном изобретении используется Генератор ультра-сверхкритической воды, известный из Патента РФ №2726702 от 26 сентября 2019 г. Генератор ультра-сверхкритического рабочего агента содержит первый теплогенерирующий модуль, в нижней части корпуса которого размещено устройство выработки теплоносителя, над которым в полости корпуса размещены первая, вторая и третья нагревательные секции. Первая нагревательная секция размещена в верхней части корпуса и оснащена входным коллектором, имеющим возможность соединения с линией подачи питательной воды. Вторая нагревательная секция расположена в нижней части корпуса непосредственно над устройством выработки теплоносителя, своим входом соединена с выходом первой секции, а выходом - с входом третьей нагревательной секции, размещенной в полости корпуса между первой и второй секциями. При этом генератор оснащен вторым теплогенерирующим модулем, включающим устройство выработки теплоносителя, расположенное в нижней части корпуса данного модуля, перегревательную секцию, смонтированную в корпусе над устройством выработки теплоносителя герметичную емкость, в которой образован замкнутый циркуляционный канал, заполненный теплогенерирующим агентом. При этом генератор дополнительно оснащен механизмом циркуляции теплогенерирующего агента, расположенным в циркуляционном канале, в котором также размещена перегревательная секция, ее вход соединен с выходом третьей секции первого теплогенерирующего модуля, а выход имеет возможность соединения с потребителем рабочего агента. Техническим результатом является повышение КПД и производительности генератора, а также снижение его массогабаритных характеристик за счет обеспечения более эффективного разогрева перегревательной секции.

Компенсатор термобарических изменений длины колонны обсадных труб

Под таким компенсатором понимается устройство, которое позволяет колонне обсадных труб многократно циклично изменять свою длину (удлиняться и укорачиваться) в скважине при условии сохранения разобщения объема скважины ниже компенсатора от объема скважины, выше компенсатора.

ВТН

Под ВТН понимается нефтяная смесь (Oil Blend), композиционно состоящая из:

- молекулярно модифицированной и частично облагороженной подвижной НПП, полученной в результате термохимического воздействия на продуктивный пласт, а также изначально находящейся в пласте;

- десорбированной молекулярно модифицированной и частично облагороженной НПП, которая до термохимического воздействия находилась в адсорбированном состоянии на внутренней поверхности округлых и щелевых пор пласта (адсорбированная НПП, - до 25% от всей НПП, находящейся в пласте). Чем менее проницаемым является продуктивный пласт, тем удельно больше в нем адсорбированной, удерживаемой поверхностью флюидопроводящих каналов НПП;

- молекулярно модифицированных и частично облагороженных жидких и подвижных нефтепродуктов конверсии битуминозной нефти (термобитум + тяжелые/средние нефти);

- сгенерированной внутри продуктивного пласта из керогена синтетической/техногенной нефти (Synthetic Oil).

Высоковязкие, тяжелые, средние и легкие нефти. Заявленный способ может быть использован для добычи природных битумов (битуминозные нефти: плотность при 20°С и 0,1 МПа, г/см3: более 0.895), высоковязких, тяжелых (>100 сПз (сантипуаз), средних (плотность при 20°С и 0,1 МПа, г/см3: 0.851-0.870) и легких нефтей (плотность при 20°С и 0,1 МПа, г/см3:0.831-0.850).

Обычно тепловые методы увеличения нефтеотдачи используют для добычи высоковязких, тяжелых и битуминозных нефтей. Однако еще в 60-80-х годах прошлого столетия в мире было проведено 43 многолетних (продолжительность до 7-10 лет) пилотных проектов по использованию парового заводнения на месторождениях, например, средней (24 API; "Shell Oil Company" месторождение Brea Field, округ Orange, штат California.) и, например, легкой нефти (34 API; "Texaco Inc.", месторождение Shiells Canyon Field, округ Ventura, штат California.) [10], [11]. Из 43 пилотных проектов были проанализированы 30 пилотных проектов; было установлено, что в результате использования парового заводнения коэффициент извлечения нефти (КИН) был увеличен на 19% по сравнению с традиционными методами разработки этих месторождений легкой и средней нефти.

Газогидраты

Газовые гидраты (клатраты) представляют собой твердые кристаллические соединения низкомолекулярных газов, таких как метан, этан, пропан, бутан и др., с водой. Внешне они напоминают снег или рыхлый лед. Они устойчивы при низких температурах и повышенном давлении; при нарушении указанных условий газогидраты легко распадаются на воду и газ. Самым распространенным природным газом-гидратообразователем является метан. Содержание метана в гидратах очень высоко: из одного кубометра (в стандартных условиях) можно получить более 160 куб. м метана, а углеводородных газов до 220 куб. м. По содержанию энергии (теплотворной способности) газовые гидраты сопоставимы с битуминозной нефтью и нефтеносными песками.

Предлагаемые сегодня для добычи газогидратов тепловые технологии малоэффективны, так как требуют закачки в пласт значительного количества теплоносителя. Так, например, для «расплавления» одного килограмма газогидратов требуется 500 кДж тепла, а один килограмм влажного пара содержит, например, при давлении 13 МПа и температуре 50°С всего 220 кДж (пилотный проект на месторождении Маллик, Канада). То есть с учетом тепловых потерь для «расплавления» 1 кг газогидратов потребуется, примерно, 3 кг влажного пара. С экономической точки зрения такая перспектива малопривлекательна.

Экономическая картина кардинально меняется в случае использования для добычи газогидратов одного из основных рабочих агентов воздействия (РАВ) в форме перегретого пара с высокой степенью перегрева. Так, например, одним килограммом РАВ заявленного изобретения, который при давлении 13 МПа и температуре равной 500°С содержит 3337 кДж можно «расплавить» уже не менее 6,5 кг газогидратов, а эффективность технологии при этом повышается в 15 раз.

Для генерации одного кг, указанного выше РАВ используется 0,1 м3 природного газа и при этом в результате гидротермического/термохимического воздействия мы получаем: (6,5*0,2) 1,3 м3 газа. Энергосоотношение - 1:13. Такое соотношение характерно для добычи нефти средней плотности.

Наноразмерные частицы оксидов металлов и водород

Для осуществления заявленного изобретения используется РАВ №3 в форме воды в сверхкритическом состоянии, насыщенной водородом и наноразмерными частицами оксидов металлов, преимущественно, оксида алюминия (Al2O3), оксида железа (FeO, Fe2O3, Fe3O4) и/или оксида цинка (ZnO), которые являются одновременно, (1) катализаторами частичного внутрипластового улучшения качества жидких углеводородов, (2) нанопроппантом, закрепляющим наноразмерные флюидопроводящие каналы и, таким образом, замедляющие процесс компакции продуктивного пласта в ходе отбора из него целевого продукта - ВТН, а также (3) кольматантом, который при закачивании в продуктивный пласт снижает проницаемость наиболее проницаемых пачек продуктивного пласта и, таким образом, выравнивает фронт агента, вытесняющего ВТН из продуктивного пласта на дневную поверхность. Последняя функция особо значима при освоении баженовской свиты, так как в большинстве случаев ее продуктивный пласт состоит из 5 пачек, имеющих разную концентрацию Сорг и, соответственно, разную проницаемость. Поэтому при закачивании в продуктивный пласт, РАВ сначала наиболее интенсивно проникает в наиболее проницаемые пачки продуктивного пласта. (Установлено, что наибольшей проницаемостью, как правило, обладает 2-я пачка; например, (Пальяновская площадь Красноленинского месторождения), 4,649 мД (вторая пачка) по сравнению с наименее проницаемой 4-й пачкой (0,756 мД)). Но, если в составе РАВ находятся наноразмерные частицы оксидов металлов, то они достаточно быстро кольматируют наиболее проницаемые пачки и, таким образом, фронт РАВ в продуктивном пласте выравнивается, то есть закачивание РАВ осуществляется, практически в равноценных долях в каждую из 5 пачек продуктивного пласта баженовской свиты.

РАВ №3 также насыщен водородом, который является одним из продуктов экзотермической реакции окисления микроразмерных частиц металлов в потоке ультра-сверхкритической воды в реакторе окисления неорганических соединений, установленным между генератором ультра-сверхкритической воды и наземной трубной обвязкой куста скважин на промысловой площадке, соединяющей реактор окисления неорганических соединений с высокотемпературной устьевой фонтанной арматурой скважин. Благодаря наличию водорода в РАВ №3 в продуктивном пласте более активно протекает процесс внутрипластового улучшения качества жидких углеводородов, а именно процесс гидрокрекинга, в результате которого внутри продуктивного пласта образуются новые более ценные низкомолекулярные углеводороды.

Растворители

В заявленном изобретении используются органические растворители, преимущественно, из групп: (1) ароматических растворителей (бензол, толуол, сольвент и др.); (2) хлорзамещенных углеводородов (хлороформ (трихлорметан), тетрахлорметан и др.); (3) гидроароматических растворителей (тетралин, декалин и др.).

Отбор целевого продукта в режиме фонтанирования скважины и компакция продуктивного пласта.

Весьма существенным для осуществления заявленного способа является то, что отбор целевого продукта в составе водонефтяной эмульсии, удаление продуктов растворения, состоящих из растворителя, растворенных смол и асфальтенов, жидких подвижных углеводородов, углеводородных и иных газов (жидкая смесь) из нефтекерогеносодержащего пласта осуществляют в режиме фонтанирования скважины под давлением, значение которого всегда выше гидростатического давления. Такой подход не позволяет допустить компакции продуктивного пласта. Керогенсодержащие продуктивные пласты, как правило, лишены «скелета», их пористость и проницаемость поддерживаются только за счет того, что в поровом пространстве такого продуктивного пласта присутствуют внутрипластовые флюиды, межгранулярное распирающее давление которых всегда превышает уровень гидростатического давления. Поэтому если распирающее давление внутрипластовых флюидов в продуктивном пласте падает ниже уровня гидростатического давления, то начинается процесс компакции такого продуктивного пласта, или, иначе, процесс «схлопывания», как субгоризонтальных, так и субвертикальных флюидопроводящих каналов, что ведет к уменьшению пористости и проницаемости продуктивного пласта.

При отборе из такого продуктивного пласта любой жидкой подвижной смеси, одним из компонентов которой являются жидкие и газообразные углеводороды, важно соблюдать, названное выше условие, и не допускать падение внутрипластового давления ниже уровня гидростатического давления и всегда поддерживать его на уровне, который на 2-3 МПа превышает уровень гидростатического давления.

Поддержание продуктивного пласта в состоянии декомпакции и дилатансионных процессов (ДИЛАТАНСИЯ. (от лат.dilate - расширяю), изменение объема материала при сдвиговой деформации) внутри самого продуктивного пласта за счет внесения в продуктивный пласт энтальпии (теплосодержания/теплоты) весьма важны для достижения указанного технического результата.

КИН по ВТН (или по Сорг). В заявленной группе изобретений расчет КИН по ВТН или по органическому углероду осуществляется, например, по баженовской свите следующим образом:

Например, содержание Сорг в продуктивном пласте баженовской свиты составляет 15% или 330 кг УВ/м3 (УВ - углеводороды).

Основываясь на данных публикации [9], в соответствии с данными которой содержание S1 в продуктивных пластах баженовской свиты, в среднем, составляет 10% от содержания S2, получаем то, что при Сорг=15% в 1 м3 продуктивного пласта баженовской свиты содержание S2=297 кг УВ/м3 и S1=33 кг УВ/м3.

Расчет S1

КИН №1 по S1=45% (извлечение подвижной нефти плотных пород). В данном случае КИН определяется экспериментальным путем (например, лабораторными исследованиями кернового материала).

Извлекаемая на поверхность нефть плотных пород (33 * 0,45): 14,85 кг из одного м3 продуктивного пласта баженовской свиты.

Расчет S2

Остаточный нефтегенерационный потенциал, например, керогена II Типа - 0,6.

297 кг УВ/м3 * 0,6=207,9 кг УВ/м3

Величина проконвертированных УВ в пласте при его 100% нагреве до температуры 400°С = 0,7 (консервативно). 207,9 * 0,7=145,53 кг УВ/м3

КИН №1 по S2=45% (извлечение синтетической нефти, сгенерированной в пласте из керогена). Извлекаемая синтетическая нефть:

145,53 кг УВ/м3 * 0,45=65,48 кг УВ/м3

Расчет КИН по ВТН или по Сорг.

КИН №1 по S1 + КИН №1 по S2 = КИН по ВТН или по Сорг.

Извлекаемая ВТН:

14,85 кг/м3 + 65,48 кг УВ/м3 = 80,33 кг УВ/м3

КИН по ВТН или по Сорг. = 24,34% (80,33 кг/м3 / 330 кг/м3).

Внутрипластовая реторта

В настоящем изобретении под внутрипластовой ретортой следует понимать некоторый околоскважинный объем продуктивного пласта, в котором осуществляется процесс внутрипластового ретортинга в результате термохимического воздействия на пласт. Внутрипластовая реторта - это искусственно сформированный в нефтекерогеносодержащем продуктивном пласте геогидротермохимический реактор, существующий в наноразмерной минеральной матрице, заполненной, преимущественно, органическими веществами, которой, по сути, являются низкопроницаемые продуктивные пласты нефтяных и нефтеносных сланцевых плеев. Температура внутри внутрипластовой реторты выше естественной температуры, окружающего ее продуктивного пласта. Давление внутри внутрипластовой реторты, как правило, выше естественного давления, окружающего ее продуктивного пласта.

Искусственное формирование внутрипластовой реторты в результате термохимического (или гидротермического) воздействия возможно потому, что проницаемость продуктивного пласта нефтеносных сланцевых плеев, включая баженовскую свиту, очень низка и в нем отсутствуют крупные поры и трещины. Более того, с повышением температуры внутрипластовой реторты выше 150°С, вокруг нее образуется формирующая реторту «оболочка», проницаемость которой ниже проницаемости продуктивного пласта в его естественном состоянии. При проведении термохимического воздействия на околоскважинную зону продуктивного пласта происходит циклический рост объема внутрипластовой реторты. Это объясняется цикличностью проводимого термохимического воздействия на продуктивный пласт, а также цикличностью отбора из него молекулярно модифицированных и частично облагороженных углеводородов. В ходе осуществления названных выше процессов геометрические очертания и объем внутрипластовой реторты постоянно изменяются при сохранении общей тенденции роста. Объем внутрипластовой реторты увеличивается в процессе циклического термохимического воздействия на продуктивный пласт и уменьшается в процессе циклического отбора из продуктивного пласта молекулярно модифицированных и частично облагороженных углеводородов, но при этом величина уменьшения объема внутрипластовой реторты всегда остается меньше величины предшествующего прироста ее объема, что, в целом, и обеспечивает циклический процесс роста внутрипластовой реторты, объясняет цикличный характер увеличения ее объема и изменения ее геометрических очертаний при сохранении общей тенденции ее роста до слияния всех околоскважинных реторт в единую (объединенную) высокотемпературную внутрипластовую реторту, имеющую температуру, в среднем, 400°С, объем которой в зависимости от фильтрационно-емкостных свойств (ФЕС) продуктивного пласта может составлять от 0,1 до 2 миллионов кубических метров. При этом, в зависимости от содержания керогена в продуктивном пласте, для нагрева до 400°С в продуктивный пласт вносится значительное количество энтальпии. Так, при среднем содержании керогена в продуктивном пласте, равным 10 мас. %, для нагрева 1 м3 продуктивного пласта до 400°С требуется внесение в продуктивный пласт энтальпии равной 1239417,155 кДж/м3 продуктивного пласта, а при 20 мас. % содержании керогена в продуктивном пласте, - 1071950,811 кДж/м3 продуктивного пласта. Таким образом, сформированная высокотемпературная внутрипластовая реторта является накопителем тепловой «искусственной» геотермальной энергии. В заявленном изобретении после окончания циклического термохимического воздействия на продуктивный пласт в него осуществляют закачку «холодной» воды для осуществления вытеснения ВТН из продуктивного пласта, - из объема объединенной высокотемпературной внутрипластовой реторты (существенный признак заявленного изобретения).

Увеличение проницаемости продуктивного пласта в реторте

Увеличение или уменьшение проницаемости продуктивного пласта в реторте практически всегда происходит на наноуровне. В ходе термохимического воздействия на продуктивный пласт увеличение его проницаемости достигается за счет:

- роста межгранулярной проницаемости в результате неравномерного нагрева зерен горной породы и возникающих при этом термических напряжений;

- роста межгранулярной проницаемости за счет растворения карбонатов и алюмосиликатов кислотами, которые генерируются в процессе «сухого» пиролиза или гидропиролиза керогена в сверхкритической воде и/или в псевдо-сверхкритическом флюиде в присутствии углекислого газа (угольной кислоты);

- роста межгранулярной проницаемости за счет растворения солей ультра-сверхкритической и/или сверхкритической водой;

- роста органической и трещиноватой проницаемости, преимущественно, на микро и мезо уровнях за счет пиролизации/гидропиролизации керогена и осуществления автофлюидоразрывов продуктивного пласта как следствие теплового расширения внутри пластовых углеводородов и генерации синтетических углеводородов и других газов, в том числе, из битуминозной нефти и нефти низкопроницаемых пород (увеличение температуры продуктивного пласта на 1°С ведет к повышению давления внутри закрытой поры, примерно, на 4 бар);

- роста проницаемости продуктивного пласта за счет растворения углеводородными растворителями слоев битумоида, состоящих, преимущественно, из смол и асфальтенов;

- роста проницаемости за счет осуществления в продуктивном пласте наногидротермического разрыва продуктивного пласта.

Докритическая вода (ДК-вода), сверхкритическая вода (СК-вода), ультра-сверхкритическая вода (УСК-вода), мультикомпонентный псевдо-сверхкритический флюид (МПСК-флюид).

В технике под критическим состоянием вещества понимают такое состояние, при котором исчезает различие (и граница) между его жидкой и паровой/газообразной фазами. Это состояние наступает при критической температуре и критическом давлении, которым соответствует так называемая критическая плотность (р) вещества. Понятие критических параметров применяют для чистых веществ, например, для воды, индивидуальных газов и индивидуальных углеводородов. Для их смесей понятия критических параметров, критического и сверхкритического состояния заменяют понятиями псевдо-критических параметров, псевдо-критического и псевдо-сверхкритического состояния или псевдо-ультра-сверхкритического состояния. В заявленном изобретении в качестве рабочего агента используют как чистые вещества, например, вода, так и сложные смеси различных веществ, находящиеся в ультра-сверхкритическом, сверхкритическом, псевдо-ультра-сверхкритическом и псевдо-сверхкритическом состоянии.

Типичный диапазон сверхкритических параметров - давление от 24,5 до 28,5 МПа при температуре от 374°С до 580°С. Американский Исследовательский Институт Электроэнергетики (ERPI) называет ультра-сверхкритическими такие паровые циклы, где пар прогревается до температуры более 593°С.

В данной заявке под термином докритическая вода (вода в докритическом состоянии) следует понимать воду, имеющую температуру (Т) до 374°С и давление (Р) до 22,1 МПа.

Под термином сверхкритическая вода (вода в сверхкритическом состоянии) следует понимать воду, температурой от 374°С до 593°С при давлении от 22,1 МПа до 70 МПа.

Вода, имеющая давление выше 28,5 МПа и температуру выше 593°С является водой в ультра-сверхкритическом состоянии или ультра-сверхкритической водой, а смесь флюидов, имеющая давление выше 22,1 МПа и температуру выше 374°С является мультикомпонентным флюидом в псевдо-свехкритическом состоянии или мультикомпонентным псевдо-сверхкритическим флюидом.

Перегретый пар с высокой степенью перегрева; добыча природных битумов, высоковязких и тяжелых нефтей. В данной заявке под термином перегретый пар с высокой степенью перегрева следует понимать воду, имеющей температуру до 700°С и давление в диапазоне от 1-го до 22 МПа. При минимальном значении давления равного 1 МПа и температуре равной 700°С перегретый пар с высокой степенью перегрева имеет следующие характеристики: плотность 2,232 кг/м3, энтальпия - 3924 кДж/кг. При максимальном значении давления равного 22 МПа и температуре равной 700°С перегретый пар с высокой степенью перегрева имеет следующие характеристики: плотность 52,37 кг/м3, энтальпия - 3795 кДж/кг. В случае использования РАВ на основе перегретого пара с высокой степенью перегрева на глубине до 2200 метров или в форме СКВ (в чистом виде или с различными дополнительными ингредиентами: УВ растворители, спирты, окислители, водород и катализаторы) на глубине более 2200 метров для добычи природного битума, высоковязких или тяжелых нефтей они необратимо молекулярно модифицируются в самом продуктивном пласте; становятся «легче» и их плотность и вязкость необратимо уменьшаются. Частичное облагораживание высоковязких, тяжелых и битуминозных нефтей, например, в сверхкритической воде обладает многими преимуществами за счет того, что СКВ имеет свойства неполярной среды, которая может извлекать более легкие углеводороды и диспергировать более тяжелые, нерастворимые в ней, приводя к подавлению коксообразования (до Τ = 480°С) и увеличению выхода жидких углеводородов только за счет данного эффекта. Использование катализаторов и водорода повышает эффективность процесса частичного облагораживания природных битумов, высоковязких и тяжелых нефтей в СКВ.

Относительно использования РАВ в форме перегретого пара можно отметить следующее:

- чем выше степень перегрева перегретого пара, тем выше степень эффективности добычи высоковязких, тяжелых и битуминозных нефтей;

- чем больший объем перегретого пара закачивается в продуктивный пласт, тем выше степень эффективности добычи высоковязких, тяжелых и битуминозных нефтей;

- чем выше скорость закачки перегретого пара в продуктивный пласт и перемещения его в нем, тем выше степень эффективности добычи высоковязких, тяжелых и битуминозных нефтей.

Механизм повышения эффективности добычи природного битума, высоковязких и тяжелых нефтей связан с реализацией продуктивном пласте следующих основных эффектов:

Снижение вязкости и плотности: чем выше степень перегрева перегретого пара, тем в большей степени происходит необратимое снижение вязкости и плотности высоковязких, тяжелых и битуминозных нефтей.

Эффект дистилляции: степень дистилляционного эффекта увеличивается по мере увеличения степени перегрева перегретого пара и увеличения объемов его закачки в продуктивный пласт. Так, например, при перегреве на 4°С степень дистилляции составила - 11, 158%, при перегреве на 10°С - 10,903%, а при использовании насыщенного пара - 10,423%. Степень перегрева перегретого пара, используемого в ИГТТ, например, на глубине 1500 метров (Р = 15 МПа при Тнас. = 342,155°С) может достигать 135°С (Тнас. - температура насыщения).

Тепловое расширение: углеводородов, которое результируется в повышение энергии продуктивного пласта позволяет некоторое время отбирать их из продуктивного пласта в режиме фонтанирования скважины.

Гидротермический крекинг: в результате использования перегретого пара с высокой степенью перегрева осуществляется десульфиризация, денитрогенезация и гидрогенизация высоковязких, тяжелых и битуминозных нефтей. Гидротермический крекинг в значительной степени снижает вязкость углеводородов, а также уменьшает содержание в них серы, кислорода и азота, что улучает подвижность углеводородов в поровой среде.

Гидротермическое механическое дробление молекул: тепловая энергия СКВ превращается в энергию движения потока перегретого пара с высокой степенью перегрева (кинетическую энергию парового потока), которая затем во флюидопроводящих каналах при контакте с молекулами углеводородов и зернами горной породы превращается в механическую работу и, таким образом внутри пласта формируется НАНО/ТЕРМОМЕХАНО/ХИМИЧЕСКИЙ РЕАКТОР. При высоких температурах С-С (углерод-углеродные) связи ослабевают и под действием кинетической энергии потока пара, в частности, крупные молекулы углеводородов начинают испытывать деформационные напряжения и разрушаются на более мелкие углеводородные молекулы. Чем длиннее углеводородная цепочка, тем меньше энергии требуется для ее разрыва.

Уменьшение кольматации: высокоскоростное перемещение перегретого пара с высокой степенью перегрева, или водонефтяной эмульсии при ее отборе из продуктивного пласта эффективно удаляет кольматант (например, частицы бурового раствора) из околоскважинного объема продуктивного пласта, что увеличивает его проницаемость.

В более общем виде, также возможна и следующая классификация механизмов повышения эффективности добычи высоковязких, тяжелых и битуминозных нефтей с использованием перегретого пара с высокой степенью перегрева ИГТТ:

Механизм физического нагрева: суть данного «механизма» заключается в закачке в продуктивный пласт РАВ, имеющего максимально высокую температуру, в форме СКВ или перегретого пара с высокой степенью перегрева. В результате предельно возможного нагрева углеводородов их вязкость предельно и необратимо снижается, а нагрев самой горной породы (теплопроводность) позволяет понижать вязкость углеводородов, которые перемещаются по флюидопроводящим каналам, находящихся в разогретой горной породе. Это позволяет извлекать углеводороды с пониженной вязкостью, суммарный объем которых в несколько раз превосходит объемам порового пространства разогретого коллектора. Чем выше температура нагрева горной породы коллектора, тем большее количество углеводородов будет извлечено на дневную поверхность скважины. То есть, чем выше температура, используемого РАВ, тем более значимым является вклад механизма теплопроводности горной породы в нефтеотдачу/нефтевытеснение.

Механизм химических реакций: углеводороды и горная порода вступают в химические реакции с закаченной в продуктивный пласт водой в форме СКВ, либо перегретого пара с высокой степенью перегрева. При этом часто отдельные компоненты горной породы являются катализаторами таких химических реакций. В результате осуществления гидротермического пиролиза углеводороды необратимо молекулярно модифицируются - нефть становится более легкой, глинистые минералы подвергаются разрушению, и проницаемость пласта возрастает. Таким образом внесение тепла в продуктивный пласт и осуществление в нем химических реакций с участием воды - это те два механизма, которые являются основой повышения эффективности нефтевытеснения.

Гидродинамический механизм: подвижность флюида в продуктивном пласте во многом определяется относительной проницаемостью флюида или их смеси. Так, например, при конвенциональном тепловом воздействии, основанном на закачке в продуктивный пласт, преимущественно, влажного пара на глубине 1500 метров плотность НАСЫЩЕННОГО пара составляет 613 кг/м3. На этой же глубине плотность перегретого пара с максимально высокой степенью перегрева при Т=480°С составляет 50,2 кг/м3. Практически в 12 раз меньше! И это позволяет инжектируемому флюиду в форме перегретого пара с высокой степенью перегрева дальше проникать в продуктивный пласт по сравнению, например, с насыщенным паром. Радиус реторты (прогреваемой горной породы) в зависимости от ФЕС продуктивного пласта может быть увеличен на 10-15 метров; для сравнения радиус конвенционального теплового воздействия при самых благоприятных пластовых условиях не превышает 30 метров. Более того, следует учесть и то, что при использовании перегретого пара с высокой степенью перегрева температура реторты будет значительно выше, что позволяет не только повысить КИН, но и улучшить качество, отбираемых углеводородов (повысить их рыночную стоимость), что позволит в дальнейшем отказаться, например, от их разжижения более легкой нефтью для транспортировки на НПЗ. Также тяжелые компоненты высоковязкой или тяжелой нефти, преимущественно, будут оставаться в продуктивном пласте, что результируется в снижение объемов накопления нефтешламов на НПЗ. Существенную роль при реализации этого механизма играет энтальпия. Так энтальпия (теплосодержание) насыщенного пара при Р = 15 МПа равна 1592,4 кДж/кг, а перегретого пара с максимально высокой степенью перегрева (Р = 15 МПа при Т = 480°С) - 3251,8 кДж/кг. Именно синергетическое сочетание этих двух факторов (низкая плотность и высокое теплосодержание) и является основой увеличения объема реторты и уменьшения количества скважин и, соответственно, повышения КИН, степени нефтевытеснения и снижения себестоимости добычи углеводородов. Примечание: объем относительно низкотемпературной реторты при конвенциональном тепловом воздействии и радиусе = 20 метров при толщине пласта = 15 метров составляет 18840 м3, а объем высокотемпературной реторты при предлагаемом воздействии (радиус 35 метров) составляет 57697 м3; прирост объема реторты составляет 38857 м3.

Базовые рабочие агенты заявленного способа. В заявленном способе под базовыми рабочими агентами (БРА) следует понимать теплоноситель в форме воды в ее различных состояниях, которые генерирует непосредственно Генератор ультра-сверхкритической воды, а именно: БРА-1 - вода в докритическом состоянии или докритическая вода (ДКВ); БРА-2 - вода в сверхкритическом состоянии или сверхкритическая вода (СКВ); БРА-3 - вода в ультра-сверхкритическом состоянии или ультра-сверхкритическая вода (УСКВ) и БРА-4 - вода в форме перегретого пара с высокой степенью перегрева (ППВСП).

Диффузия

В продуктивном пласте баженовской свиты в силу низкой проницаемости ее пластов перемещение флюидов по флюидопроводящим каналам происходит, преимущественно, в форме диффузии и никакого течения флюидов в форме фильтрации под действием перепада давления (закон Дарси), практически, не существует. В процессе осуществления термохимического воздействия на продуктивный пласт и воздействия с использованием растворителей, как закачиваемых в продуктивный пласт с дневной поверхности скважины, так и генерируемых в продуктивном пласте (С1-С10) в процессе осуществления термохимического воздействия на него, с одной стороны, интенсифицируется процесс диффузии флюидов за счет понижения концентрации флюидов и увеличения их объема (при тепловом воздействии), а с другой стороны, происходит формирование новых микроразмерных (толщина 500 и более нм) магистральных флюидопроводящих каналов, в которых флюиды перемещаются уже по закону Дарси в форме фильтрации, и, в которые из микро (толщина до 5 нм), мезо (толщина от 5 до 50 нм) и макронаноразмерных (толщина от 50 до 100 нм) флюидопроводящих каналов и диффундируют флюиды. Легкие углеводороды обладают большей диффузионной способностью, чем тяжелые углеводороды, а «холодная» вода, ингибирует диффундирование углеводородов по наноразмерным флюидопроводящим каналам.

Органические кислоты и проницаемость.

В ходе термохимического воздействия на продуктивный пласт и, в частности, в процессе конверсии («сухой» пиролиз/гидропиролиз) керогена из него образуются органические кислоты (до 2% от всей массы керогена; мас.%), которые растворяют карбонаты и алюмосиликаты, что обеспечивает увеличение межгранулярной проницаемости продуктивного пласта.

Диоксид углерода (СО2).

В процессе термохимического воздействия на продуктивный пласт в нем в результате «сухого» пиролиза и гидропиролиза, преимущественно, керогена генерируется значительное количество диоксида углерода, который в пластовых условиях находится в сверхкритическом состоянии (СК-СО2).

Так, например, еще 1992 году М. Lewan [4], исследуя феномен значимости воды, как причины более высокой эффективности гидропиролиза керогена по сравнению с «сухим» пиролизом, отметил, что в результате докритической (350°С) гидропиролизации керогена II Типа из формации Вудфорд (США) образуется значительное количество СО2. Так, в результате гидропиролизации 400 г кусков керна, содержавших около 25 г керогена (6,25 мас. %) было сгенерировано 0,24 моль CO2 (10,5624 г). Конечно же, сколько СО2 может быть сгенерировано в баженовском продуктивном пласте, зависит от множества факторов и в каждом конкретном случае, но, в самом общем виде, возможно допустить, что, например, при 10% содержании керогена (S2 = 10 мас. %), что не редкость для продуктивных пластов баженовской свиты, в результате его внутрипластовой гидропиролизации может быть сгенерировано до 80-90 кг CO2 на 1 м3 продуктивного пласта. Внутрипластовая генерация такого количества СО2 является мощнейшим инструментом процесса реэнергизации продуктивного пласта (повышения внутрипластового давления или внутренней энергии пласта), без чего эффективная и рентабельная добыча углеводородов из баженовской свиты невозможна. Более того, СК-СО2 растворяется в жидких углеводородах и при этом они увеличиваются в объеме до 1,5 раз, - разбухают, что усиливает реэнергизацию продуктивного пласта в его внутрипластовой реторте. Полное растворение СК-СО2 в углеводородах проще достижимо, чем растворение в жидких углеводородах, например, СК-метана (СК-СН4). В равных пластовых условиях метан имеет большее минимальное давление полной смесимости (МДПС) по сравнению с СО2: при Т=110°С МДПС метана равно, примерно, 36-37 МПа, а СО2, примерно, - 18-19 МПа. Также весьма существенно разнится и их плотность. При внутрипластовом давлении 37 МПа и Т = 110°С плотность СО2 равна 701 кг/м3, а метана, - 165,9 кг/м3. Это означает, что, занимая меньший объем СК-СО2 может полностью смешиваться с нефтью низкопроницаемых пород, практически, без повышения температуры продуктивного пласта или при незначительном ее повышении, что, в свою очередь, означает, что полное растворение/смешение СК-CO2 может происходить в макротрещинах на значительном расстоянии от забоя скважины, и это повышает текучесть нефти низкопроницаемых пород в отдаленных зонах продуктивного пласта и позволяет извлекать ее из самых отдаленных участков продуктивного пласта через систему интенсифицированных микро, мезо и макро нанофлюидопроводящих каналов.

Внутрипластовые растворители

В процессе термохимического воздействия на продуктивный пласт в нем из внутрипластовых углеводородов генерируются углеводородные растворители из числа алканов, а именно: С1-С6 (метан-гексан), которые растворяют нефть низкопроницаемых пород и тяжелые углеводороды (битуминозную нефть), увеличивая их дренирующую способность (скорость диффузии), степень мобильности и, соответственно, извлекаемость из продуктивного пласта. При этом эффективность внутрипластовых растворителей, как растворителей нефти низкопроницаемых пород и битуминозной нефти, возрастает с увеличением углеродного числа от C1 к С6 (от метана к гексану).

WIADAP жидкость

Для осуществления заявленного изобретения используют «WIADAP жидкость», которая представляет собой воду, обработанную по WIADAP технологии. Данная технология основана на обработке воды тлеющим разрядом холодной плазмы, который инициируют в высоком вакууме в атмосфере остаточных газов при разности потенциалов на электродах в пределах 2000-3500 Вольт. В результате такого разряда в приграничном слое «вода-плазма» образуется сильно ионизированная среда, в данной среде инициируются высокие перепады напряжения, за счет которых и происходят изменения структуры воды. Известно, что вода по своей природе неоднородна и состоит из кластеров. Водный кластер - совокупность молекул воды, соединенных между собой посредством водородных связей. Чем меньше размер кластера, тем выше проникающая способность воды. Воздействие на воду плазменным разрядом при обработке ее в соответствии с WIADAP-технологией позволяет уменьшить размер таких кластеров до нано-структуры, причем такая структура стабильна на протяжении 6 месяцев. Данный факт является существенным, так как толщина нанопор продуктивного пласта баженовской свиты, в среднем, варьирует от 10 до 50 нм. В результате обработки воды с использованием WIADAP технологии, из нее практически полностью удаляются свободные радикалы, в том числе кислородной и водородной групп. Кроме того, такая обработка очищает воду от свободных радикалов и тяжелых изотопов (чего невозможно достичь очисткой с помощью существующих технологий фильтрации воды) и придает ей нанокластерную структуру (менее 2 нанометров), что многократно увеличивает способность такой обработанной воды к проникновению в различные наноструктурные объемы, каким является продуктивный пласт, и способствует растворению различных находящихся в них отложений, жиров и солей. Обработанная таким образом вода получила название «WIADAP жидкость». Весьма существенно, что вода, прошедшая обработку по WIADAP технологии, эффективно смывает и расщепляет (приводит к биодеградации) жиры и нефтепродукты, что позволяет использовать ее для промывки/очистки каналов продуктивного нефтекерогеносодержащего пласта.

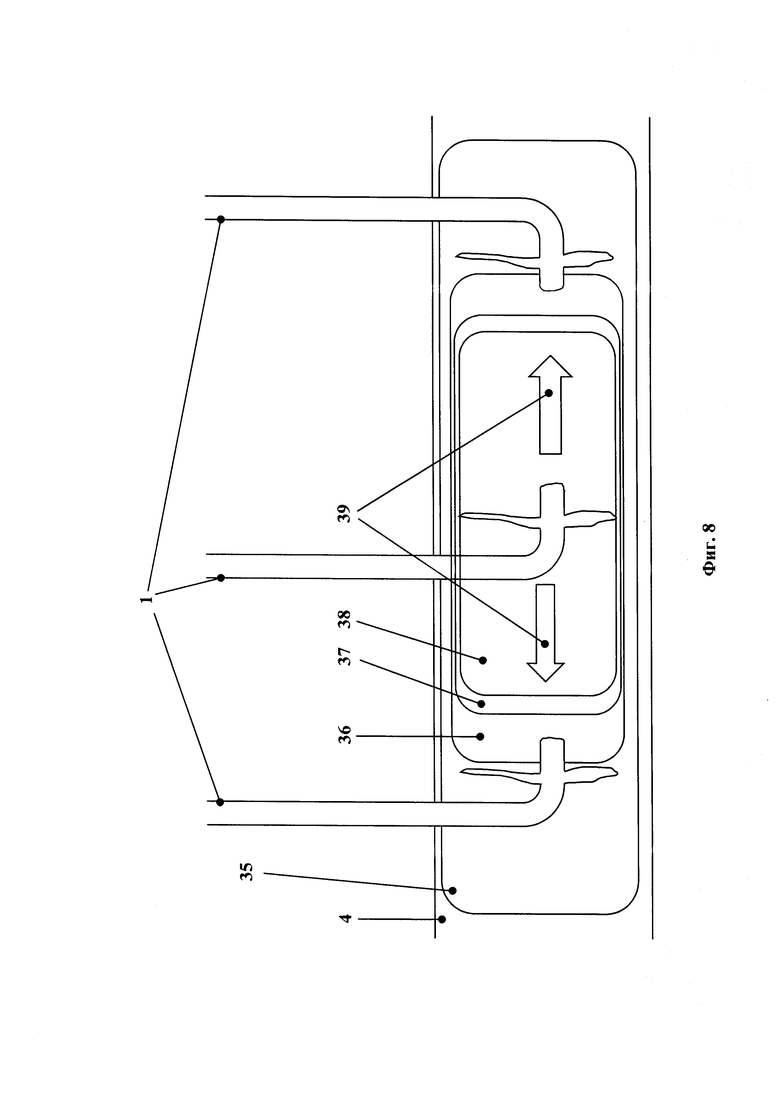

Наногидротермический разрыв продуктивного пласта. В заявленной группе изобретений, в результате циклического термохимического воздействия, в продуктивном пласте образуется объединенная высокотемпературная реторта высокого давления, температура в которой может достигать 400-500°С. При закачке в пласт относительно «холодной» воды в форме либо воды, либо WIADAP жидкости такая холодная вода быстро нагревается и происходит многократное увеличение ее объема. Так, например, при Т = 50°С и Р = 40 МПа плотность воды (WIADAP жидкости) равна 1004 кг/м3, а при Т = 500°С плотность воды равна 178 кг/м3. Взрывоподобное увеличение объема воды или WIADAP жидкости (в данном случае в 5,64 раза) приводит к разрыву флюидопроводящих каналов продуктивного пласта на наноуровне и на одном погонном метре пласта по вертикали в зависимости от его фильтрационно емкостных свойств (ФЕС) может произойти от 1 до 10 тыс. наногидротермических разрывов, что существенно увеличивает проницаемость продуктивного пласта и его способность принимать РАВ в больших количествах. В заявленной группе изобретений осуществление наногидротермического разрыва пласта предшествует последующему заводнению продуктивного пласта псевдо-сверхкритическим флюидом и за счет увеличения проницаемости прискважинной зоны продуктивного пласта повышает его эффективность.

Заводнение продуктивного пласта псевдо-сверхкритическим флюидом.

В ходе реализации третьего этапа заявленного способа в объединенную внутрипластовую реторту осуществляется закачивание относительно «холодной» воды, в результате чего сначала осуществляется наногидротермальный разрыв продуктивного пласта, а в ходе дальнейшего закачивания «холодной» воды в продуктивный пласт, некоторая ее часть достаточно быстро трансформируется в СВ-воду и, смешиваясь с внутрипластовыми флюидами (ВТН, С1-С10, УВ растворителями, CO2 и др.), образует псевдо-сверхкритический флюидный фронт вытеснения ВТН по направлению к добывающим скважинам. За этим псевдо-сверхкритическим флюидным фронтом вытеснения в форме псевдо-сверхкритического вытесняющего рабочего агента воздействия следует переходный водный фронт и далее переходный смешанный флюидный фронт вытеснения, плотность которых по мере отдаления от псевдо-сверхкритического флюидного фронта, возрастает. При этом за счет того, что в объединенной внутрипластовой реторте постоянно поддерживается высокий уровень внутрипластового давления (продолжительная закачка в продуктивный пласт относительно «холодной» воды), проницаемость пласта объединенной внутрипластовой реторты, даже при ее (реторты) остывании, существенно не снижается и вытеснение целевого продукта осуществляется через зоны пласта с повышенной проницаемостью.

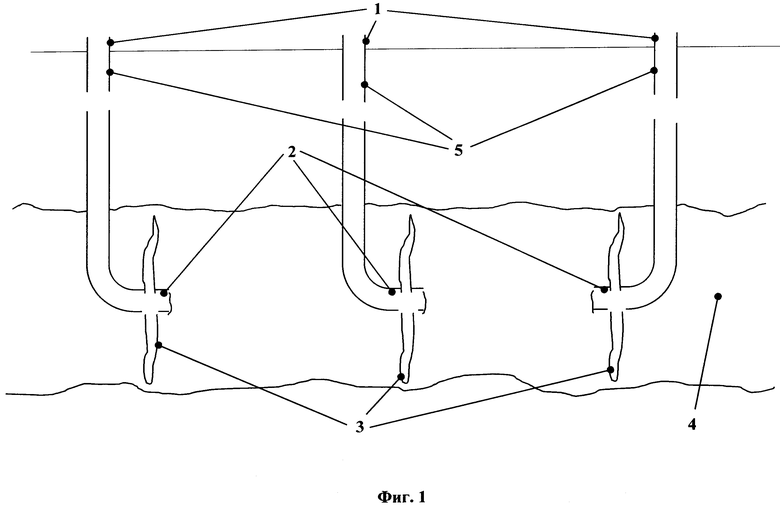

Сущность заявленного изобретения поясняется графическими материалами, на которых:

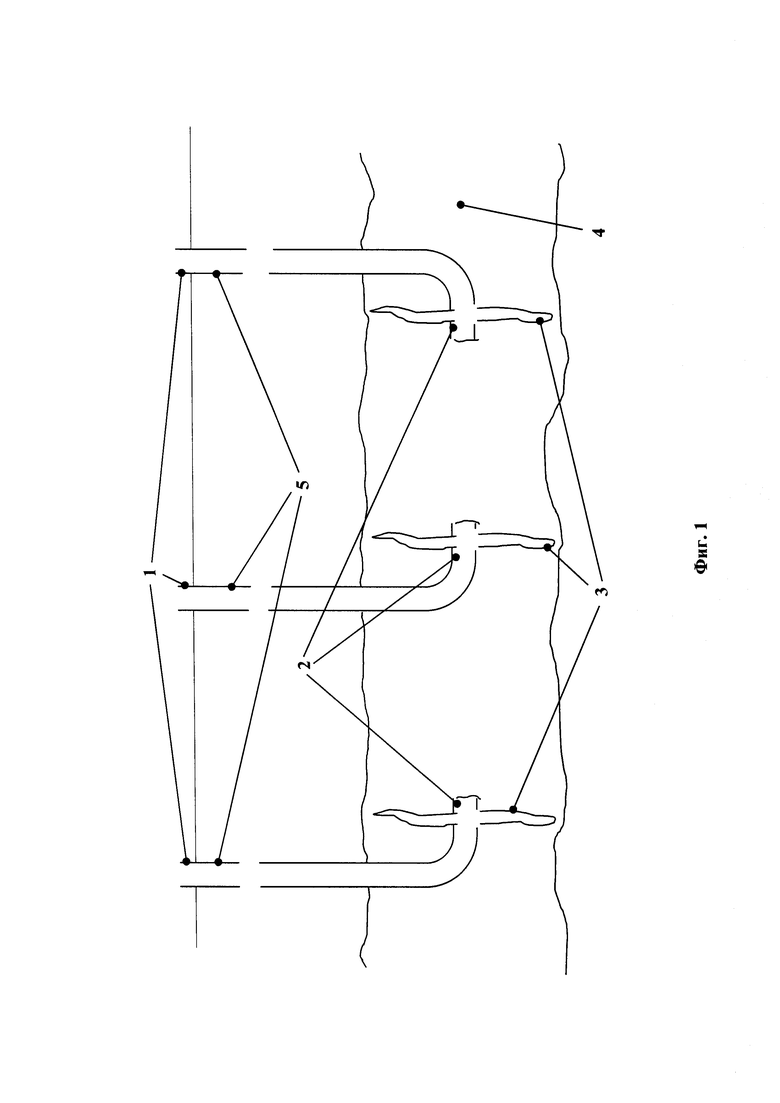

- на фиг. 1 - схема куста из трех горизонтальных скважин с выполненными ОГРП на их горизонтальных участках;

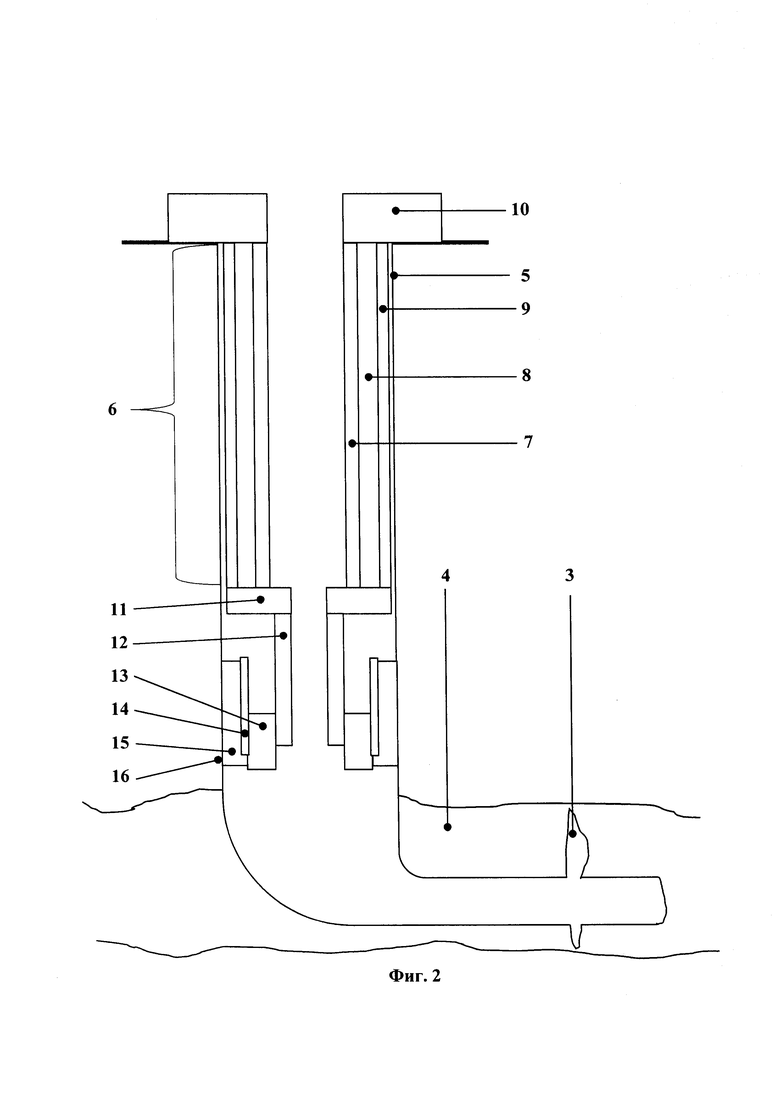

- на фиг. 2 - схема оборудованной горизонтальной скважины в исходном состоянии;

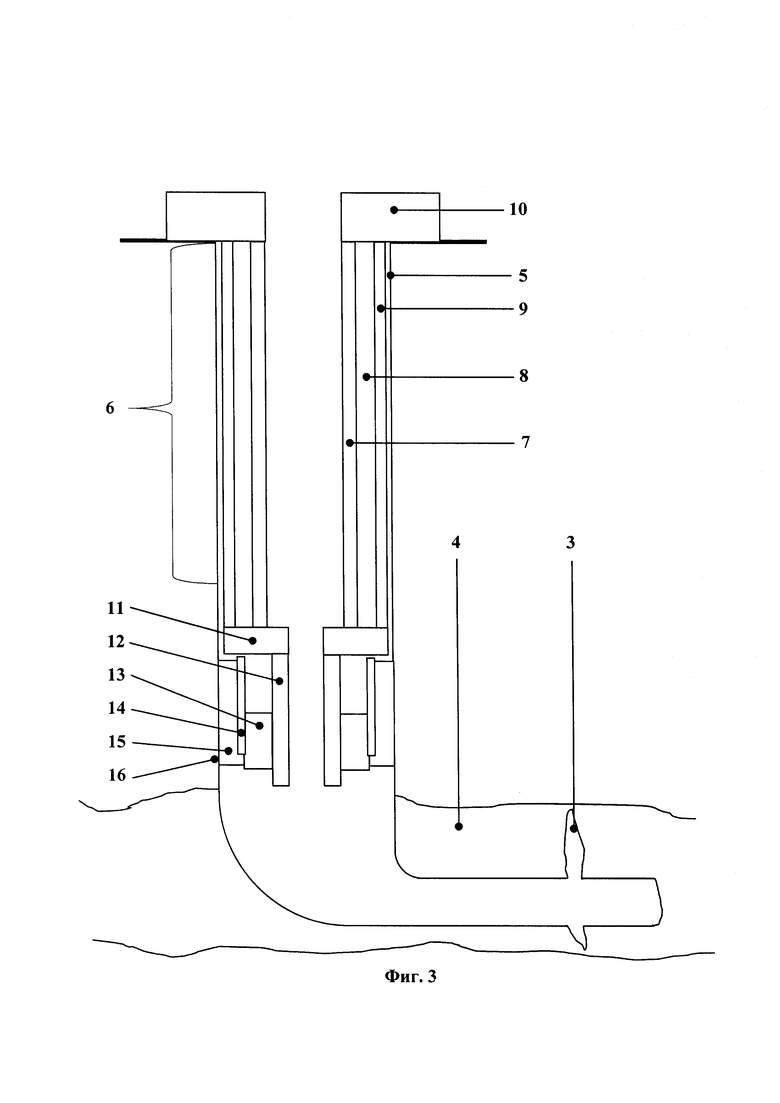

- на фиг. 3 - схема оборудованной горизонтальной скважины в процессе закачки РАВ в продуктивный пласт для термохимического воздействия;

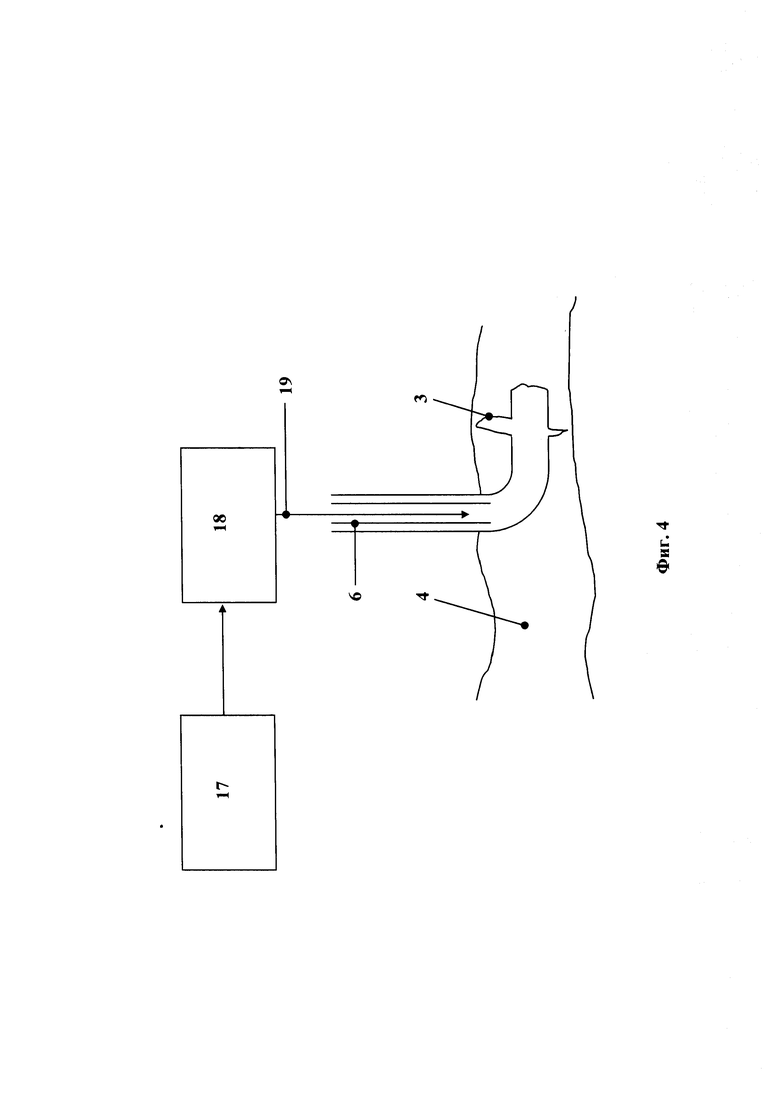

- на фиг. 4 - схема конфигурации технологического комплекса, используемая для осуществления первого этапа способа;

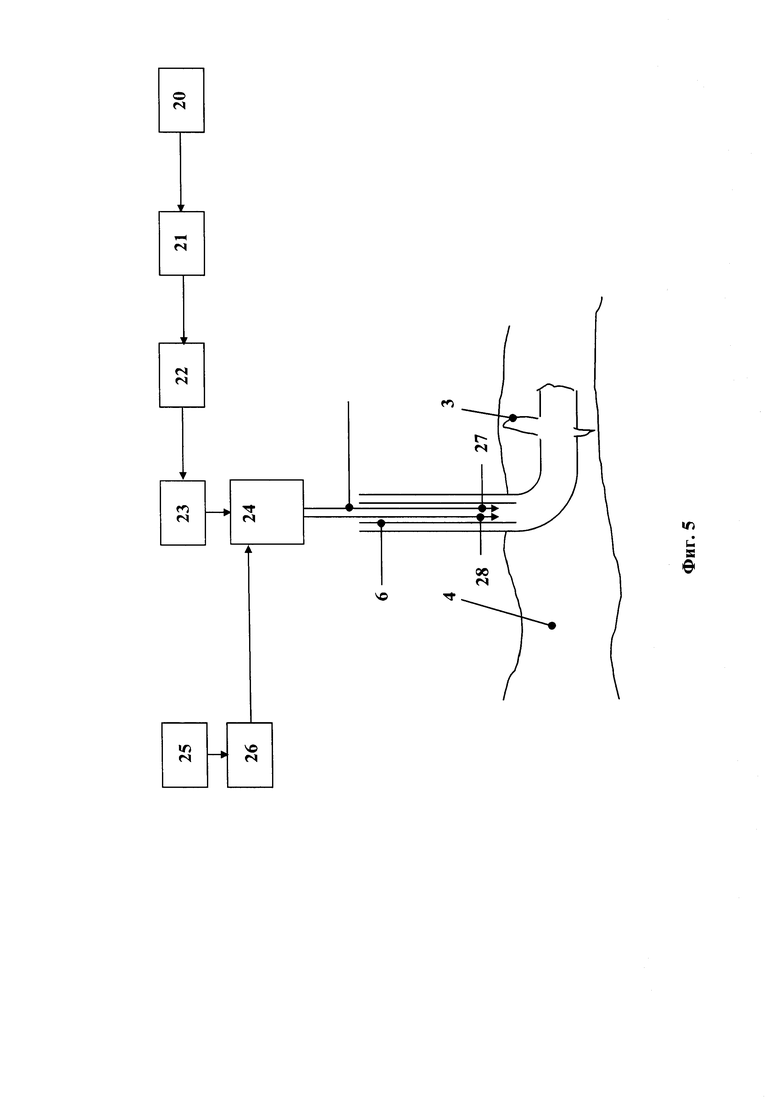

- на фиг. 5 - схема конфигурации технологического комплекса, используемая для осуществления второго этапа способа;

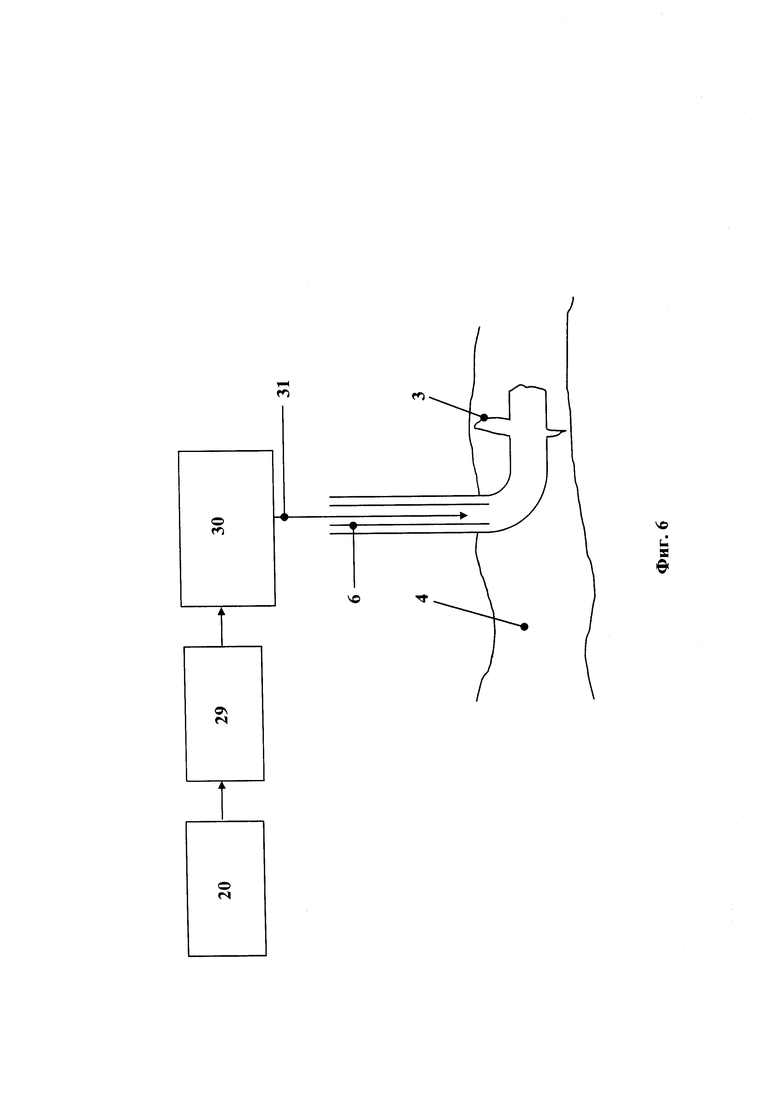

- на фиг. 6 - схема конфигурации технологического комплекса, используемая для осуществления третьего этапа способа;

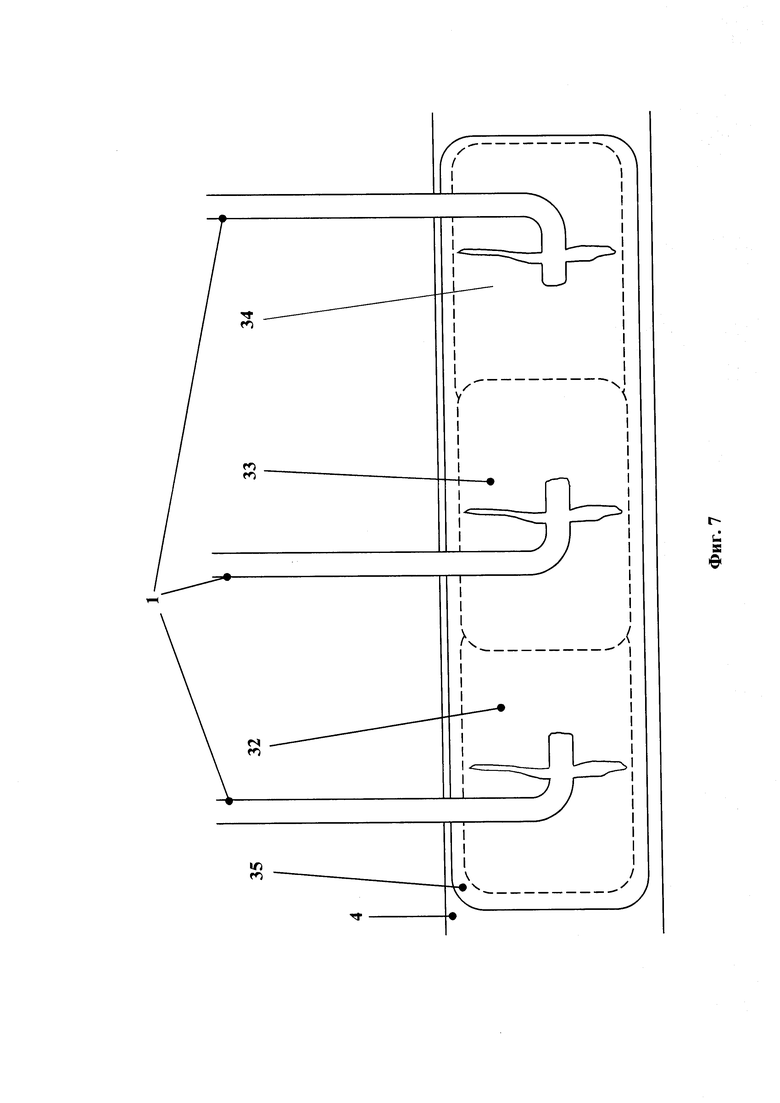

- на фиг. 7 - схема осуществления второго этапа способа;

- на фиг. 8 - схема осуществления третьего этапа способа.

Для осуществления способа бурят, как минимум, один куст стандартных горизонтальных скважин 1 (фиг. 1) в количестве, например, трех, каждая из которых имеет вертикальный участок 5 и сопряженный с ним горизонтальный участок 2, на котором схематично показана зона ОГРП 3. Горизонтальный участок 2 каждой скважины 1 находится в зоне продуктивного пласта 4.

В принципе, для осуществления способа могут быть использованы и наклонно-направленные скважины.

Вертикальный участок 5 каждой из скважин 1 (фиг. 2, фиг. 3) куста оборудован колонной стандартных обсадных труб 6, каждая из которых выполнена известным образом, например, из внутренней толстостенной трубы 7 с теплоизоляционным покрытием (ТИП) 8, закрытым наружной оболочкой 9.

В качестве ТИП 8 обсадных труб 6 может быть использована жидкая теплоизоляция, например, ТЕРМИОН-ВУЛКАН или АКТЕРМ-ВУЛКАН. Такая жидкая теплоизоляция сохраняет свои свойства при температуре до 600°С. Она наносится на поверхность трубы послойно, толщиной слоя 0,5 мм с межслойной сушкой 24 часа, до достижения толщины покрытия от 5 до 15 мм. После полного высыхания ТИП труба может продолжительно эксплуатироваться в температурном диапазоне от -50°С до +600°С.

В качестве материала ТИП может быть использовано сверхтонкое базальтовое волокно, имеющее диаметр от 0,5 до 3,5 мкм или микропористый материал "MICROTHERM", изготовленный из пирогенного диоксида кремния и имеющий начальную плотность 320 кг/м3. Выполненное из этих материалов ТИП способно сохранять свою работоспособность при температурах до 1150°С.

На устье каждой скважины 1 колонна обсадных труб 6 зафиксирована фонтанной арматурой 10, а на забое скважины 1 к колонне обсадных труб 6 через соединительную муфту 11 подсоединена труба 12 без ТИП, которая зафиксирована в компенсаторе 13 термобарических изменений длины обсадных труб. Компенсатор 13 закреплен на обсадной трубе 14, расположенной в цементном камне 15, образованном на горной породе 16. В принципе, компенсатор может быть установлен практически в любом месте колонны обсадных труб. В колонне может быть установлено несколько компенсаторов.

Отказ при строительстве и эксплуатации скважин от насосно-компрессорных труб, используемых в наиболее близком аналоге для закачки РАВ в продуктивный пласт и отбора из него целевого продукта, является значимым признаком заявленного способа и обусловлен необходимостью доставки на забой скважины в продуктивный пласт значительного количества РАВ (от 100 до 200 тонн в час), для чего с целью сокращения времени закачки РАВ в продуктивный пласт и уменьшения гидравлических потерь, использованы обсадные трубы с ТИП, имеющие относительно большой диаметр на забое скважины - до 245 мм. Такому требованию в полной мере отвечают обсадные трубы с ТИП, смонтированные в колонну в каждой скважине куста.

Заявленный способ осуществляют в три этапа с использованием технологического комплекса.

Для осуществления первого этапа заявленного способа используется конфигурация (фиг. 4) технологического комплекса, включающая емкость 17 для углеводородного растворителя (РАВ №1), к которой подсоединен насос высокого давления 18 для закачивания растворителя 19 в продуктивный пласт 4 по колонне обсадных труб 6 из емкости 17.

Для осуществления второго этапа заявленного способа используется конфигурация (фиг. 5) технологического комплекса, включающая блок водоподготовки 20, связанный выходом с емкостью 21 для подготовленной воды, которая из емкости насосом высокого давления 22 подается в наземный генератор 23 ультра-сверхкритической воды, выход которого связан с первым входом реактора 24 окисления микроразмерных частиц металлов (алюминий, железо, цинк или их смесей в любых возможных пропорциях), второй вход которого связан с выходом емкости 25 для коллоидного водного раствора микроразмерных частиц металлов. В магистраль, связывающую реактор 24 и емкость 25 встроен насос 26 для закачивания коллоидного водного раствора микроразмерных частиц металлов в реактор окисления 24. Для осуществления второго этапа способа используют РАВ №2 (поз. 27) и РАВ №3 (поз. 28).

Для осуществления третьего этапа заявленного способа используется конфигурация (фиг. 6) технологического комплекса, включающая блок водоподготовки 20, выходом связанный с емкостью 29 для подготовленной воды и/или WIADAP жидкости, которая насосом 30 в качестве компонента 31 имеет возможность закачивания в продуктивный пласт 4 по колонне обсадных труб 6.

Требуемая, в зависимости от этапа реализуемого способа, конфигурация технологического комплекса обеспечивается известным образом, за счет использования запорно-регулирующей арматуры.

Технологический комплекс скомпонован их известных блоков, узлов, агрегатов, а также контрольно-измерительной аппаратуры, которые эксплуатируются по прямому назначению.

Для осуществления способа используют следующие РАВ.

Рабочие агенты воздействия. Под рабочими агентами воздействия заявленного способа следует понимать рабочие агенты, которые непосредственно закачиваются в продуктивный пласт.

РАВ №1. Данный РАВ представляет собой углеводородный растворитель из групп: (1) ароматических растворителей (бензол, толуол, сольвент и др.); (2) хлорзамещенных углеводородов (хлороформ (трихлорметан), тетрахлорметан и др.); (3) гидроароматических растворителей (тетралин, декалин и др.).

РАВ №2. Данный РАВ представляет собой воду в сверхкритическом состоянии со следующими параметрами при закачке в продуктивный пласт: Τ = 480°С; Ρ до 60 МПа; энтальпия - 2415 кДж/кг.

РАВ №3. Данный РАВ представляет собой воду, находящуюся в сверхкритическом состоянии, насыщенную наноразмерными частицами оксидов металлов, преимущественно, оксида алюминия (Al2O3), оксида железа (FeO, Fe2O3, Fe3O4) или оксида цинка (ZnO), и водородом.

РАВ №4. Данный РАВ представляет собой WIADAP жидкость в докритическом состоянии.

РАВ №5. Данный РАВ представляет собой подготовленную (очищенную) воду в докритическом состоянии, которая при инжектировании в продуктивный пласт имеет температуру от 40 до 120°С при давлении до 100 МПа.

Для осуществления заявленного способа могут быть использованы и иные РАВ на основе БРА, применение которых может повысить эффективность заявленного способа.

Заявленный способ, с использованием приведенных выше технологического комплекса и РАВ, осуществляют в три этапа следующим образом.

Осуществление первого этапа заявленного способа начинают с проведения ОГРП на горизонтальном участке каждой скважины 1 куста. Для осуществления ОГРП может быть использован довольно широкий спектр рабочих агентов (сред), например, метанол, СУГ, преимущественно пропан и бутан.

Сам процесс ОГРП хорошо известен специалистам и нет необходимости подробно описывать его в настоящей заявке. ОГРП реализуют с использованием конфигурации технологического комплекса, представленной на фиг. 4.

В результате проведения ОГРП, в продуктивном пласте 4 в зоне горизонтальных участков 2 каждой скважины образуются ΜΕΓΑ трещины 3, суммарная площадь поверхности каждой из которых составляет от 1000 до 10000 м2.

Наличие в продуктивном пласте после проведения ОГРП ΜΕΓΑ трещин, позволяет получить в породе околоскважинной зоны каждой скважины значительную площадь обнаженного продуктивного пласта, а, следовательно, обеспечить закачивание в него большого количества РАВ, - от 100 до 1000 тонн в час, что весьма важно для достижения указанного технического результата.

После завершения ОГРП из продуктивного пласта 4 в режиме фонтанирования из всех скважин 1 куста начинают отбор целевого продукта, в состав которого входят рабочая среда, использованная для проведения ОГРП и НПП (S1). Отбор прекращают, когда внутрипластовое давление в продуктивном пласте 4 снижается, практически, до уровня гидростатического давления, но всегда выше него. Это позволяет не допустить процесса компакции продуктивного пласта 4, который начинается сразу же после того, как внутрипластовое давление в продуктивном пласте 4 становится ниже уровня гидростатического давления.

В баженовской (и доманиковой) свите увеличение или уменьшение проницаемости продуктивного пласта происходит исключительно на наноуровне. Именно на наноуровне происходит увеличение или уменьшение размеров флюидопроводящих каналов и образование новой пористости, а также объединение отдельных, ранее закрытых пор или флюидопроводящих каналов, в единую флюидопроводящую систему.

После завершения отбора из продуктивного пласта 4 целевого продукта, приступают к закачке из емкости 17 насосом высокого давления 18 в продуктивный пласт 4 всех горизонтальных скважин 1 РАВ №1, поз. 19.

РАВ №1 используют для пропитки околоскважинной зоны продуктивного пласта и растворения микро- и наноразмерных слоев битумоида листоватого продуктивного пласта, состоящих преимущественно из смол и асфальтенов, а также для формирования субгоризонтальных и, отчасти, субвертикальных магистральных флюидопроводящих каналов, необходимых для интенсификации закачки на следующих этапах в продуктивный пласт РАВ и отбора из него целевого продукта.

В зависимости от ФЕС продуктивного пласта 4 закачку в него по колонне обсадных труб 6 РАВ №1 19 осуществляют в течение от 1 часа до 24 часов, после чего закачку РАВ №1 в продуктивный пласт 4 завершают и ставят продуктивный пласт 4 на пропитку.

В процессе пропитки, как уже было отмечено выше, осуществляется растворение микро и наноразмерных слоев битумоида, состоящих, преимущественно, из смол и асфальтенов, которые цементируют листоватый продуктивный пласт. После завершения пропитки, которая может продолжаться несколько суток, в зависимости от качества битумоида (химический состав и др.) и ФЕС пласта. В среднем, время пропитки составляет 48 часов. После окончания пропитки приступают к отбору из продуктивного пласта 4 в режиме фонтанирования скважины целевого продукта - эмульсии, состоящей из воды, жидких/газообразных углеводородов, включая растворенные смолы и асфальтены, а также РАВ №1. Отбор целевого продукта осуществляют до тех пор, пока давление в продуктивном пласте не опустится до уровня давления, которое на 2-3 МПа выше уровня гидростатического давления, после чего отбор, целевого продукта прекращают и приступают к осуществлению второго этапа способа.

В результате выполнения первого этапа способа в породе продуктивного пласта у каждого горизонтального участка скважины после проведенных ОГРП, пропитки и отбора целевого продукта образована околоскважинная зона с повышенной проницаемостью за счет образования ΜΕΓΑ трещин и формирования разветвленной сети флюидопроводящих каналов за счет растворения микро- и наноразмерных слоев битумоида, что позволяет обеспечить на следующих этапах осуществления способа закачивание в образованную зону значительного количества РАВ. Удаление целевого продукта после ОГРП и пропитки позволяет осуществлять добычу углеводородов уже на первом этапе, а также повысить эффективность действия, РАВ, закачиваемых в продуктивный пласт на следующих этапах осуществления способа.

Второй этап способа осуществляют в несколько циклов. Каждый из циклов включает закачивание в каждую скважину РАВ №2 и РАВ №3.

Для приготовления РАВ №2 техническая вода подается (фиг. 5) в блок водоподготовки 20, в котором осуществляется очистка воды от загрязнений и механических примесей с применением стандартных средств механической фильтрации, ее умягчение с использованием обратного осмоса и ультрафильтрации. Тонкая механическая очистка воды - удаление из воды различных нерастворенных взвесей, осуществляется промышленными мультипатронными фильтрами с промывными титановыми мембранами. Тонкость очистки составляет до 0,1 мкм. В случае необходимости осуществляются удаление из воды компонентов железа и марганца, а также ее дегазация.

Из блока водоподготовки 20 подготовленная вода поступает в накопительную емкость 21, из которой насосом высокого давления 22 (до 80 МПа) подается в наземный генератор УСК-воды 23. Для реализации заявленного способа используется либо один наземный генератор УСК-воды 23, имеющий производительность до 200 тонн УСК-воды в час, либо несколько параллельно скомпонованных наземных генераторов УСК-воды, имеющих суммарную производительность до 200 тонн УСК-воды в час. Это объясняется тем, что для эффективного термохимического воздействия на продуктивный пласт необходимо закачивать удельно на 1 м2 обнаженной поверхности продуктивного пласта, предпочтительно, до 50 кг УСК-воды в час, но не менее 15 кг УСК-воды в час. При уменьшении величины удельной закачки на 1 м2 обнаженной поверхности продуктивного пласта ниже 15 кг СК-воды в час, значительно увеличивается время прогрева внутрипластовой реторты, объем которой, например, для баженовской свиты, составляет от 150 до 210 тыс. м3 для одной скважины 1, а, в среднем, 180 тыс. м3. При открытой пористости, в среднем, для продуктивного пласта баженовской свиты, равной 6%, закачанный рабочий агент в форме СК-воды (например, при Р = 40 МПа и Т = 435°С плотность СК-воды = 336 кг/м3) проникнет в продуктивный пласт 4 на глубину 1 метр (для трещины, имеющей 3000 м2) за 33 минуты закачки РАВ №2 в продуктивный пласт 4.

Наземный генератор УСК-воды генерирует УСК-воду, которая имеет следующие предельные термобарические характеристики: Τ до 700°С и Ρ до 70 МПа (плотность (р) - 190,4 кг/м3; энтальпия - 3490 кДж/кг УСК-воды).

В процессе доставки на забой УСК-воды, которая была сгенерирована наземным генератором УСК-воды, в силу температурных транспортных потерь температура УСК-воды понижается, а в силу гидравлических потерь на трение ее давление падает, в результате чего УСК-вода трансформируется в СК-воду (РАВ №2), имеющую Τ до 480°С при Ρ до 60 МПа (плотность (р) - 390 кг/м3; энтальпия - 2415 кДж/кг УСК-воды). РАВ №2 27 проникает в продуктивный пласт 4 через ΜΕΓΑ трещины 3 и флюидопроводящие каналы, образованные в продуктивном пласте на первом этапе.

РАВ №2 используют для увеличения проницаемости и внесения в продуктивный пласт энтальпии/теплосодержания для частичного улучшения качества НПП (S1) и генерации синтетической/техногенной нефти из керогена и битуминозной нефти/битумоидов (S2) и, соответственно, формирования в продуктивном пласте ВТН.

Закачивание РАВ №2 ведут в течение продолжительного времени; от нескольких часов (в начале реализации второго этапа) до нескольких суток (в конце реализации второго этапа). С каждым новым циклом продолжительность закачки РАВ №2 в продуктивный пласт возрастает, так как происходит рост внутрипластовой реторты, - увеличение ее объема и, соответственно, увеличение пустотного объема флюидопроводящих каналов внутрипластовой реторты; следовательно, с каждым новым циклом для заполнения РАВ №2 увеличивающегося пустотного объема флюидопроводящих каналов внутрипластовой реторты требуется все больший объем РАВ №2 для его закачки в продуктивный пласт, что, в свою очередь, требует больше времени.

При осуществлении второго этапа в продуктивном пласте сначала в околоскважинной зоне каждой скважины, а затем и в более отдаленных зонах продуктивного пласта протекает процесс формирования внутрипластовой высокотемпературной реторты, в которой, дополнительно к естественно присутствующей НПП, осуществляется генерация синтетических углеводородов за счет следующих процессов: (1) «сухой» и гидропиролиз керогена, в результате которого из керогена генерируются жидкие углеводороды (синтетическая нефть) и синтетический газ (сингаз), состоящий, преимущественно, из Н2, CH4, CO2 и СО, а также органические кислоты (до 2% от массы керогена); (2) термический крекинг, каталитический крекинг (в присутствии внесенных или природных внутрипластовых катализаторов/горной породы) и гидрокрекинг (в присутствии внесенного или сгенерированного внутри пласта Н2) углеводородов (включая битуминозную нефть) - частичное улучшение их качества; (3) множественные автофлюидоразрывы пласта, связанные с увеличением объема внутрипластовых флюидов (в результате их теплового расширения и увеличения межгранулярного распирающего давления (Рр) и уменьшения уплотняющего давления (Ру)), частичной газификацией жидких углеводородов, а также внутрипластовой молекулярной модификацией керогена и генерации из него синтетической нефти и сингаза (сгенерированные из керогена вещества имеют объем на 30% больший, чем объем самого керогена). Все это приводит к повышению количества сгенерированной в каждой реторте ВТН, а также к существенному увеличению пористости и проницаемости продуктивного пласта 4 и его реэнергизации (повышение внутрипластового давления (Рпл)).

После того, как в процессе закачки РАВ №2 внутрипластовое давление достигнет наперед заданного значения, величина которого во многом зависит от способности генератора ультра-сверхкритической воды генерировать высокотемпературный базовый рабочий агент высокого давления и ФЕС пласта, которое на примере баженовского пласта, залегаемого на глубине 3000 метров составляет 40-45 МПа, закачивание РАВ №2 в продуктивный пласт 4 прекращают и начинают закачивание в каждую скважину РАВ №3.

РАВ №3 используется для (а) кольматации наиболее проницаемых пачек продуктивного пласта с последующим выравниванием фронта закачки РАВ в продуктивном пласте, (б) частичного улучшения качества внутрипластовых углеводородов за счет осуществления в продуктивном пласте процессов каталитического крекинга и гидрокрекинга, а также (в) в качестве нанопроппанта для распирания флюидопроводящих каналов на наноуровне и замедления процесса компакции продуктивного пласта при отборе из него ВТН в режиме фонтанирования скважины.

Для приготовления РАВ №3 техническая вода подается в блок водоподготовки 20. Далее из блока водоподготовки 20 подготовленная вода поступает в емкость для подготовленной воды 21, из которой насосом высокого давления 22 (до 80 МПа) подается в наземный генератор УСК-воды 23. Наземный генератор УСК-воды генерирует УСК-воду, которая поступает в реактор окисления микроразмерных частиц металлов (алюминий, железо, цинк или их смесей в любых возможных пропорциях) 24. Одновременно из емкости для коллоидного водного раствора микроразмерных частиц металлов 25 насос 26 периодически в импульсном режиме порционно закачивает коллоидный водный раствор микроразмерных частиц металлов в реактор окисления микроразмерных частиц металлов 24, в котором осуществляется экзотермическая реакция окисления микроразмерных частиц металлов в УСК-воде, - синтез наноразмерных частиц оксидов металлов в УСК-воде, который сопровождается генерацией водорода и выделением тепла.

Таким образом, в реакторе окисления микроразмерных частиц металлов УСК-вода насыщается, как наноразмерными частицами оксидов металлов, так и водородом и по колонне обсадных труб 6 доставляется на забой каждой скважины 1 в образованную реторту. В процессе доставки на забой УСК-воды, насыщенной наноразмерными частицами металлов и водородом, в силу температурных транспортных потерь температура ее понижается, а в силу гидравлических потерь на трении ее давление падает, в результате чего УСК-вода, насыщенная наноразмерными частицами оксидов металлов и водородом трансформируется в СК-воду, насыщенную наноразмерными частицами оксидов металлов, преимущественно, оксида алюминия (А12О3), оксида железа (FeO, Fe2O3, Fe3O4) или оксида цинка (ZnO) и водородом (РАВ №3), имеющей Τ до 480°С при Ρ до 60 МПа (плотность (р) - 390 кг/м3; энтальпия - 2415 кДж/кг УСК-воды). Далее РАВ №3 28 закачивается в продуктивный пласт 4.

Закачивание РАВ №3 ведут до тех пор, пока внутрипластовое значение на примере баженовского пласта, залегаемого на глубине 3000 метров не достигнет максимально возможных значений - 55-60 МПа.

После окончания закачивания РАВ №3 начинают отбор из всех скважин куста через колонны обсадных труб 6 целевого продукта в виде водонефтяной эмульсии, насыщенной углеводородными и неуглеводородными газами, который ведут в режиме фонтанирования скважины. После каждого такого проведенного цикла объем околоскважинной реторты каждой скважины увеличивается.

Циклическое термохимическое воздействие на продуктивный пласт продолжают осуществлять с использованием РАВ №2 и РАВ №3 до момента слияния внутрипластовых реторт 32, 33, 34 скважин 1 в одну объединенную высокотемпературную внутрипластовую реторту 35 (фиг. 7), после чего приступают к реализации третьего этапа заявленного способа.