УРОВЕНЬ ТЕХНИКИ

Известен способ сушки влажного насыпного зернистого материала путём обеспечения контакта зернистого материала с перегретым паром. Таким образом обеспечивается испарение жидкости, содержащейся в материале.

Заблаговременное раскрытие вышеуказанных технологий сушки паром включает EP 0 058 651 A1, раскрывающий способ подготовки корма для крупного рогатого скота из различных сельскохозяйственных продуктов, таких как жом сахарной свеклы, цитрусовый жом и различные продукты ферментации.

Другой документ EP 0 153 704 A2 раскрывает способ удаления жидкости из твёрдого зернистого материала, в котором материал пропускают через ряд взаимосоединённых ячеек и перегретый пар вводят в указанные ячейки на их нижних концах, чтобы обеспечивать вихревое движение, когда осушаемые частицы, подлежащие сушке, поднимают из ячеек в общую зону перемещения и в выдачную ячейку без подачи пара.

Документ WO 92/01200 предыдущего уровня техники раскрывает устройство для сушки влажного зернистого материала, имеющего неоднородный размер частиц, посредством перегретого пара. Устройство содержит цилиндрическую ёмкость, содержащую множество параллельных, по существу вертикальных сушильных камер, расположенных в форме кольца. Предпочтительный вариант реализации включает пятнадцать сушильных камер, соединённых последовательно, и выдачную камеру, расположенную между первой и последней сушильной камерой.

На первой сушильной камере после впускного отверстия зернистый материал будет иметь высокое содержание влаги, а зернистый материал в последней сушильной камере будет иметь низкое содержание влаги. Сушильные камеры выполнены с возможностью обеспечения перемещения потока перегретого пара для улучшения контакта между паром и зернистым материалом, и обеспечения прохождения всех ячеек зернистым материалом до осушения. В частности, влажные частицы обычно тяжелее сухих частиц и, следовательно, требуют большей скорости потока и пара.

Заявитель обнаружил, что влажный зернистый материал и, в частности, крупные и тяжёлые частицы, имеют свойство скапливаться в первой сушильной камере. Зернистый материал, остающийся в первой сушильной камере на протяжении продолжительного времени, может потенциально засорять первую сушильную камеру и уменьшать интенсивность вихревого движения потока перегретого пара.

Следовательно, задача в соответствии с настоящим изобретением заключается в обеспечении улучшенных технологий, предотвращающих скопление материала в первой сушильной камере путём обеспечения одного или большего количества вихревых движений в разных направлениях в первой сушильной камере.

В частности, задача изобретения заключается в обеспечении улучшенного смешивания частиц, уже частично высушенных в первой сушильной камере, и новых частиц, чтобы вихревые движения с увеличенной скоростью обеспечивали возможность более равномерного распределения зернистого материала в первой сушильной камере, что приведёт к более эффективной сушке.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Указанные выше задачи, очевидные из следующего подробного описания, в соответствии с первым аспектом настоящего изобретения достигаются устройством для сушки влажных насыпных зернистых материалов, при этом устройство содержит:

ёмкость, выполненную с возможностью поддержания перегретого пара под давлением, равным или превышающим давление окружающей среды, окружающей ёмкость, ёмкость определяет нижнюю цилиндрическую часть, имеющую нижнюю внутреннюю цилиндрическую стенку и определяющую первую область поперечного сечения, перпендикулярную длине нижней цилиндрической части, и верхнюю цилиндрическую часть, имеющую верхнюю цилиндрическую внутреннюю стенку и определяющую вторую область поперечного сечения, перпендикулярную длине верхней цилиндрической части,

внутреннюю цилиндрическую часть, расположенную по центру внутри верхней цилиндрической части и нижней цилиндрической части ёмкости с образованием первого канала для текучей среды от верхней цилиндрической части к нижней цилиндрической части внутри внутренней цилиндрической части и второго канала для текучей среды от нижней цилиндрической части к верхней цилиндрической части за пределами внутренней цилиндрической части,

множество разделительных стенок, проходящих в радиальном направлении внутри нижней цилиндрической части между нижней цилиндрической частью и внутренней цилиндрической частью и определяющих в нижней цилиндрической части впускную камеру, выпускную камеру и множество промежуточных камер, расположенных между впускной камерой и выпускной камерой в окружном направлении, при этом впускная камера содержит впускное отверстие для приёма влажного насыпного зернистого материала, выпускная камера содержит выпускное отверстие для выпуска сухого насыпного зернистого материала, каждая из впускной камеры и промежуточной камеры определяет паропроницаемое основание,

узел теплообменника, расположенный внутри внутренней цилиндрической части, для нагревания перегретого пара,

рабочее колесо для генерации потока перегретого пара внутри ёмкости и вдоль первого канала для текучей среды от верхней цилиндрической части через теплообменник внутри внутренней цилиндрической части к нижней цилиндрической части и, в целом, вдоль второго канала для текучей среды от нижней цилиндрической части к верхней цилиндрической части за пределы внутренней цилиндрической части,

при этом паропроницаемое основание по меньшей мере впускной камеры разделено на множество подсекций, включая первую подсекцию и вторую подсекцию, определяющие первую и вторую радиальную центральную линию, соответственно,

при этом каждая из первой подсекции и второй подсекции имеет по меньшей мере один жалюзийный плоский участок, содержащий множество жалюзийных заслонок, расположенных в первом и втором конкретном направлении, соответственно, для направления перегретого пара в первом и втором направлении нагнетания, соответственно, к нижней внутренней цилиндрической стенке,

причём конкретное направление жалюзийных заслонок первой подсекции определяет первый угол относительно первой радиальной центральной линии,

при этом конкретное направление жалюзийных заслонок второй подсекции определяет второй угол относительно второй радиальной центральной линии, и

первый угол и/или второй угол отличаются от 0 градусов.

Ёмкость обычно изготавливают из метала, который может выдерживать температуры перегретого пара выше 100°C и давления, превышающие окружающее атмосферное давление. Обычные значения давления варьируются от значений окружающего атмосферного давления до давления не более 3 бар. Ёмкость содержит нижнюю цилиндрическую часть и верхнюю цилиндрическую часть, которые образуют часть верхнего отделения ёмкости, и промежуточную конусную часть между нижним и верхним цилиндром.

Источник подачи пара может быть бойлером или выпускным отверстием для пара в другой системе, использующей пар под давлением, например, выпускное отверстие турбины.

Первый канал для текучей среды внутри внутренней цилиндрической части и второй канал для текучей среды между наружным ограничением ёмкости и внутренней цилиндрической частью определяют рециркуляцию перегретого пара. Поток перегретого пара обеспечивается рабочим колесом, расположенным в нижней цилиндрической части под паропроницаемым основанием и/или между внутренней цилиндрической частью и паропроницаемым основанием нижней цилиндрической части, для обеспечения высокого давления под паропроницаемым основанием, которое, в свою очередь, обеспечивает псевдоожиженный слой и рециркуляционный поток перегретого пара. Внутренняя цилиндрическая часть содержит теплообменник, поддерживающий рециркуляционный пар в перегретом состоянии для предотвращения какой-либо конденсации внутри ёмкости.

Осушение осуществляют посредством контакта перегретого пара с влажным зернистым материалом и передачи некоторого количества его тепла влажным частицам. Содержание влаги влажного зернистого материала будет испаряться, и пар становится частью циркулирующего пара. Тепловая энергия, требуемая для испарения и, следовательно, отнимаемая от перегретого пара, восполняется на теплообменнике для предотвращения конденсации перегретого пара в жидкость внутри ёмкости. Любой избыточный пар может быть выведен из сушки через верхнюю часть ёмкости, например, через клапан. Ёмкость также содержит средство для обеспечения периферического компонента потока для замедления движения зернистого материала в окружном направлении от впускного отверстия к выпускному отверстию.

Разделительные стенки обеспечивают разделение нижней цилиндрической части на множество камер. Первая камера представляет собой впускную камеру, соединённую с закрытым шнековым транспортёром или подобным для введения влажного зернистого материала в впускную камеру. Выпускная камера также содержит закрытый шнековый транспортёр или подобное для выдачи сухого зернистого материала. Промежуточные камеры расположены между впускной камерой и выпускной камерой. Разделительные стенки содержат отверстия для обеспечения возможности перемещения зернистого материала из впускной камеры в выпускную камеру через промежуточные камеры. Впускная камера и промежуточные камеры принимают перегретый пар из паропроницаемого основания и, таким образом, составляют сушильные камеры.

Внутри сушильных камер обеспечивается псевдоожиженный слой и поток, который удерживает большую часть зернистого материала в нижней цилиндрической части и усиливает контакт между перегретым паром и зернистым материалом.

Выпускная камера предпочтительно не имеет паропроницаемого основания для обеспечения возможности оседания зернистого материала перед выдачей. Количество камер определяет (влияет на) стандартное отклонение времени удержания для распределения. Увеличение количества камер уменьшает стандартное отклонение времени удержания зернистого материала.

Зернистый материал, попадающий проникающий в первую сушильную камеру, т.е. впускную камеру, является влажным и содержит значительную часть влаги, и, таким образом, обычно является тяжёлым и засоряет камеру. Эти тяжёлые частицы требуют большой скорости потока. Это приводит к меньшему подъёму в псевдоожиженном слое, меньшему вихревому движению потока и меньшему распределению зернистого материала, что приводит к скоплению влажного зернистого материала в некоторых частях впускной камеры. Зернистый материал, проникающий в последнюю сушильную камеру перед выпускной камерой, из которой выдают теперь сухой зернистый материал, является по существу сухим.

Таким образом, для обеспечения хорошо образованного вихревого потока перегретого пара внутри впускной камеры паропроницаемое основание разделено на множество подсекций, причём несколько этих подсекций оснащены жалюзийным плоским участком с множеством жалюзийных заслонок для направления потока перегретого пара по направлению к нижней внутренней цилиндрической стенке.

Исследование, проведённое заявителем, доказало, что расположение подсекций, имеющих жалюзийные плоские участки, определяющие первое и второе направления нагнетания, не равные нулю, образует одно или большее количество вихревых движений перегретого пара в разных направлениях, что увеличивает поток и скорость вихревых движений, а также улучшает процесс сушки. Это также приводит к улучшенному смешиванию новых и наполовину высушенных частиц.

Впускная камера выполнена с множеством подсекций, но не все подсекции могут быть выполнены с жалюзийными заслонками, т.е. первая подсекция, расположенная ближе всего к впускному отверстию, может быть выполнена с жалюзийными заслонками или без них, а последняя подсекция или множество любых промежуточных подсекций могут быть выполнены без жалюзийных заслонок.

В соответствии с другим вариантом реализации первого аспекта первый угол в числовом значении превышает второй угол на 7,5 - 90 градусов, предпочтительно в числовом значении превышает второй угол на 10 - 60 градусов.

В соответствии с другим вариантом реализации первого аспекта паропроницаемое основание по меньшей мере впускной камеры содержит третью подсекцию, расположенную между первой и второй подсекцией, причём промежуточная третья подсекция содержит по меньшей мере один жалюзийный плоский участок, имеющий множество жалюзийных заслонок, расположенных в третьем конкретном направлении для направления перегретого пара в направлении нагнетания к нижней внутренней цилиндрической стенке, причём третье конкретное направление жалюзийных заслонок определяет третий угол относительно соответствующей третьей радиальной центральной линии, причём третий угол отличается от 0 и составляет от 0 до 90 градусов.

Жалюзийные заслонки третьей подсекции, расположенные под углом относительно соответствующей радиальной центральной линии, усиливают вихревое движение потока перегретого пара. Третий угол может по существу равняться первому углу или превышать его в числовом значении. В другом варианте реализации третий угол может по существу равняться первому углу или превышать его в числовом значении.

В соответствии с другим вариантом реализации первого аспекта по меньшей мере впускная камера содержит переходный плоский участок, расположенный как переходный участок между паропроницаемым основанием и внутренней цилиндрической частью. Переходный плоский участок содержит жалюзийный плоский участок для направления потока перегретого пара в направлении нагнетания к нижней внутренней цилиндрической стенке, при этом направление нагнетания определяет угол в вертикальном направлении, и, по сравнению с горизонтальной плоскостью, угол составляет от -80 до 80 градусов, предпочтительно от -60 до 60 градусов, более предпочтительно от -40 до 40 градусов, наиболее предпочтительно от -40 до 0 градусов.

Во время осушения и вихревой циркуляции насыпного зернистого материала внутри камер большая часть насыпного зернистого материала будет перемещаться в вихревом движении по направлению вниз на внутренней цилиндрической части, вдоль паропроницаемого основания по направлению к нижней внутренней цилиндрической стенке и по направлению вверх вдоль нижней внутренней цилиндрической стенки. Жалюзийные заслонки в переходном плоском участке обеспечивают эффект нагнетания в направлении наружу от внутренней цилиндрической части, что усиливает циркуляцию и повышает скорость вихревых движений.

Направление нагнетания жалюзийных заслонок в переходном плоском участке направлено на нижнюю внутреннюю цилиндрическую стенку и наклонено в окружном направлении, по существу подобном жалюзийным заслонкам паропроницаемого основания соответствующей подсекции. Альтернативно, жалюзийные заслонки переходного плоского участка могут направлять поток перегретого пара по направлению к нижней внутренней цилиндрической стенке в направлении нагнетания, по существу идентичном соответствующей радиальной центральной линии.

В соответствии с другим вариантом реализации первого аспекта подсекции содержат множество жалюзийных плоских участков, указанное конкретное направление двух или большего количества указанных жалюзийных плоских участков определяет другой угол относительно указанной радиальной центральной линии, соответственно.

Каждая подсекция содержит множество жалюзийных плоских участков, каждый из которых определяет угол между радиальной центральной линией, соответственно, и конкретным направлением жалюзийных плоских участков, при этом угол жалюзийных плоских участков, выполненный обращённым по направлению к нижней цилиндрической части, предпочтительно больше по сравнению с углом жалюзийных плоских участков, выполненным обращённым по направлению к внутренней цилиндрической части.

В соответствии с другим вариантом реализации первого аспекта паропроницаемое основание содержит множество отверстий для направления указанного перегретого пара по существу в вертикальном направлении нагнетания, и открытая площадь жалюзийных заслонок впускной камеры образует площадь от 10% до 90% всей открытой площади всех отверстий и жалюзийных заслонок паропроницаемого основания впускной камеры, предпочтительно от 20% до 60%, более предпочтительно от 30% до 50%, например, приблизительно от 40% до 50%.

Отверстия могут быть расположены в регулярном рисунке по поверхности основания или могут быть расположены группами. Сочетание жалюзийных заслонок и отверстий усиливает вихревое движение потока перегретого пара.

Согласно второму аспекту настоящего изобретения, вышеуказанные задачи и преимущества достигнуты посредством:

компонента паропроницаемого основания для устройства для сушки насыпного зернистого материала, причём компонент паропроницаемого основания содержит по меньшей мере одну подсекцию, определяющую радиальную центральную линию, подсекция имеет жалюзийный плоский участок, имеющий множество жалюзийных заслонок, обращённых в конкретном направлении, для направления перегретого пара в направлении нагнетания по направлению к нижней внутренней цилиндрической стенке, конкретное направление жалюзийных заслонок образует угол относительно первой радиальной центральной линии, причём угол находится в диапазоне от 7,5 градуса до 90 градусов в числовом значении, предпочтительно от 10 градусов до 75 градусов, предпочтительно от 11,5 до 60 градусов.

Очевидно, что паропроницаемое основание согласно второму аспекту может быть использована с устройствами согласно первому аспекту.

Согласно третьему аспекту настоящего изобретения, вышеуказанные задачи и преимущества достигнуты посредством:

способа сушки насыпных зернистых материалов путём обеспечения устройства, которое содержит:

ёмкость, определяющую нижнюю цилиндрическую часть, имеющую нижнюю внутреннюю цилиндрическую стенку и определяющую первую область поперечного сечения, перпендикулярную длине нижней цилиндрической части, и верхнюю цилиндрическую часть, определяющую вторую область поперечного сечения, перпендикулярную длине верхней цилиндрической части;

внутреннюю цилиндрическую часть, расположенную по центру внутри верхней цилиндрической части и нижней цилиндрической части ёмкости, с образованием первого канала для текучей среды от верхней цилиндрической части к нижней цилиндрической части внутри внутренней цилиндрической части и второго канала для текучей среды от нижней цилиндрической части к верхней цилиндрической части за пределами внутренней цилиндрической части,

множество разделительных стенок, проходящих в радиальном направлении внутри нижней цилиндрической части между нижней цилиндрической частью и внутренней цилиндрической частью и определяющих в нижней цилиндрической части впускную камеру, выпускную камеру и множество промежуточных камер, расположенных между впускной камерой и выпускной камерой в окружном направлении, при этом впускная камера содержит впускное отверстие,

выпускная камера содержит выпускное отверстие, каждая из впускной камеры и промежуточных камер определяет паропроницаемое основание, выпускная камера предпочтительно определяет паронепроницаемое основание, паропроницаемое основание указанной впускной камеры выполнено с возможностью приёма перегретого пара от указанного рабочего колеса,

паропроницаемое основание выполнено с возможностью направления потока перегретого пара в множество направлений к нижней внутренней цилиндрической стенке и в направлениях, отличающихся от радиального направления паропроницаемого основания;

теплообменник, расположенный внутри указанной внутренней цилиндрической части, и рабочее колесо,

способ включает этапы, на которых:

• поддерживают внутри ёмкости перегретый пар под давлением, которое является равным давлению среды, окружающей ёмкость, или больше него,

• принимают влажный насыпной зернистый материал на указанном впускном отверстии,

• нагревают пар внутри указанного теплообменника,

• генерируют поток перегретого пара вдоль первого канала для текучей среды от верхней цилиндрической части через теплообменник внутри внутренней цилиндрической части к нижней цилиндрической части, и через паропроницаемое основание, направляют поток перегретого пара в множество направлений, отличающихся от радиального направления, к нижней внутренней цилиндрической стенке, и в целом вдоль второго канала для текучей среды от нижней цилиндрической части к верхней цилиндрической части за пределами внутренней цилиндрической части, посредством использования рабочего колеса, таким образом увеличивая скорость и вихревое движение перегретого пара, и

• выпускают сухой насыпной зернистый материал на выпускном отверстии.

В соответствии с другим вариантом реализации третьего аспекта, в котором через паропроницаемое основание поток перегретого пара направляют в первом направлении по направлению к нижней внутренней цилиндрической стенке, определяющем первый угол относительно радиального направления, и втором направлении по направлению к нижней внутренней цилиндрической стенке, определяющем второй угол относительно радиального направления, причём первый угол отличается от второго угла.

Исследование, проведённое заявителем, показало, что благодаря использованию вышеуказанного способа сушки насыпных зернистых материалов перегретым паром путём обеспечения одного или большего количества вихревых движений в разных направлениях внутри первой сушильной камеры предотвращается скопление материала в первой сушильной камере и осуществляется смешивание частиц, уже наполовину высушенных в первой сушильной камере, и новых частиц. Вихревые движения в разных направлениях позволяют зернистому материалу более равномерно распределяться в первой сушильной камере, что приводит к более эффективной сушке.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг. 1A показан вид сбоку в разрезе устройства для сушки насыпного зернистого материала, в частности, для сушки свекольного жома.

На фиг. 1B показан разнесённый вид в разрезе паропроницаемого основания.

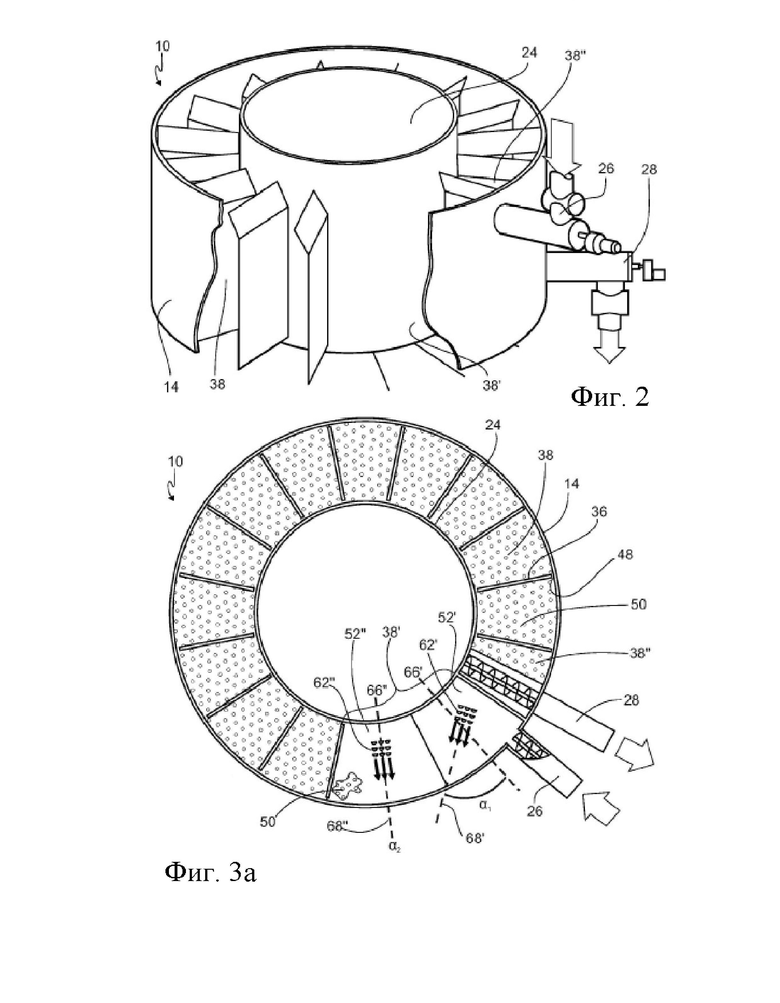

На фиг. 2 показан вид в перспективе нижней цилиндрической части устройства.

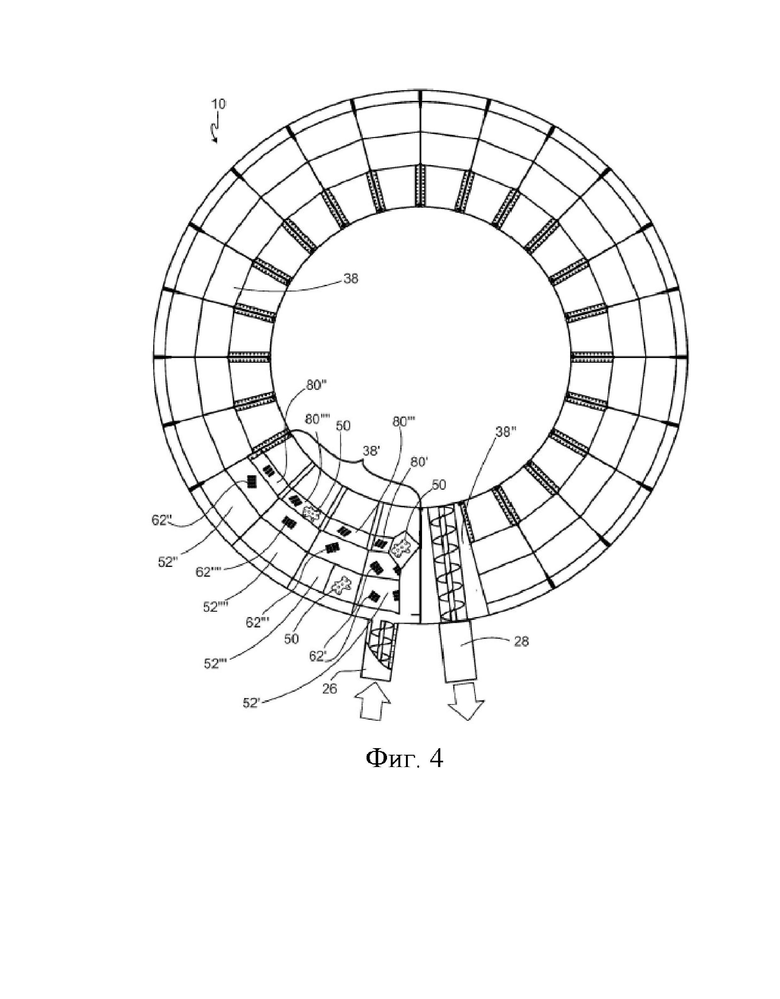

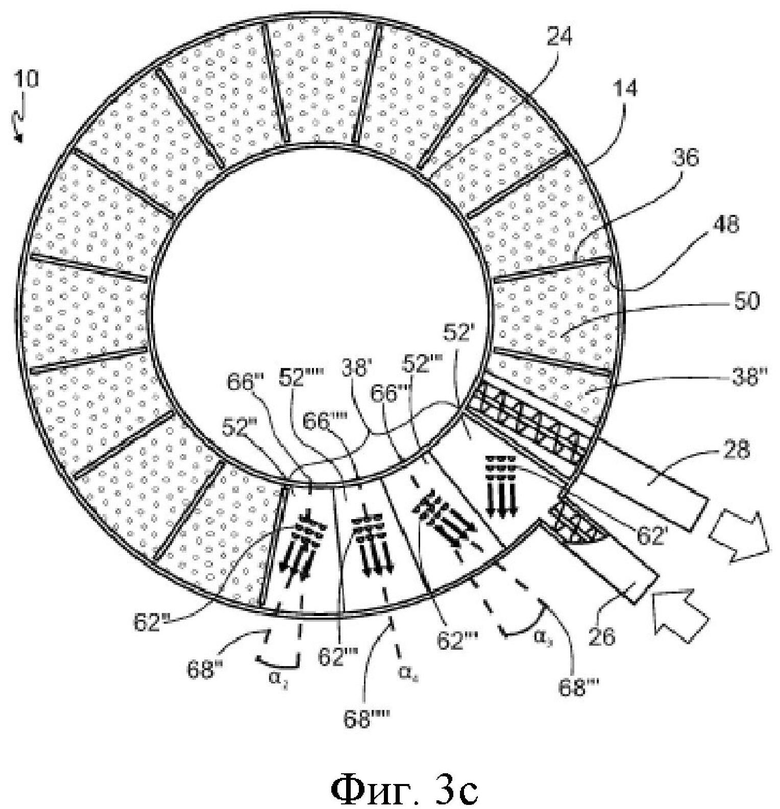

На фиг. 3A-3C показан вид сверху в разрезе разных вариантов реализации нижней цилиндрической части устройства.

На фиг. 4 показан вид сверху в разрезе нижней цилиндрической части устройства.

На фиг. 5A показан внутренний вид в перспективе нижней части впускной камеры.

На фиг. 5B показан разнесённый вид паропроницаемого основания.

На фиг. 5C показан разнесённый вид переходного плоского участка.

На фиг. 5D показан вид в разрезе жалюзийного плоского участка вдоль линии AA.

На фиг. 5E показан вид в разрезе жалюзийного переходного плоского участка вдоль линии BB.

На фиг. 6A показан вид в разрезе в перспективе стороны верхней поверхности жалюзийного плоского участка.

На фиг. 6B показан вид в перспективе стороны нижней поверхности жалюзийного плоского участка.

На фиг. 7 показан вид в перспективе внутренней части устройства для сушки насыпного зернистого материала.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1A показан вид сбоку в разрезе устройства 10 для сушки насыпных зернистых материалов, в частности, для сушки свекольного жома. Устройство 10 содержит ёмкость 12, имеющую нижнюю цилиндрическую часть 14, промежуточную конусообразную часть 16 и верхнюю цилиндрическую часть 18. Ёмкость может быть выполнена без конусообразной части, таким образом нижняя (14) и верхняя цилиндрическая часть (18) имеют одинаковую площадь поперечного сечения.

Ёмкость 12 закрыта верхней частью 20 и основанием 22. Ёмкость 12 дополнительно содержит внутреннюю цилиндрическую часть 24, проходящую внутри ёмкости между верхней цилиндрической частью 18 и нижней цилиндрической частью 14. Внутренняя цилиндрическая часть 24 содержит теплообменник (не показан) и определяет первый канал для текучей среды от верхней цилиндрической части 18 к указанной нижней цилиндрической части 14 внутри внутренней цилиндрической части 24 и второй канал для текучей среды от нижней цилиндрической части 14 к верхней цилиндрической части 18 за пределами внутренней цилиндрической части, как показано стрелками.

Ёмкость 12 дополнительно содержит впускное отверстие 26, которое может содержать шнековый транспортёр для введения влажного зернистого материала в нижнюю цилиндрическую часть 14 ёмкости 12, как показано стрелкой, и выпускное отверстие 28, которое может также содержать шнековый транспортёр для вывода сухого зернистого материала из нижней цилиндрической части 14 ёмкости 12, как показано стрелкой. Впускное отверстие 26 расположено над выпускным отверстием 28 и смещено относительно него в окружном направлении. Двигатель 30 расположен под ёмкостью 12 для приведения в действие рабочего колеса 32, расположенного в нижней цилиндрической части 14 под внутренней цилиндрической частью 24. Рабочее колесо 32 генерирует поток перегретого пара вдоль вышеуказанных каналов для текучей среды. Паропроницаемое основание 34 расположено над рабочим колесом 32. Паропроницаемое основание 34 содержит множество отверстий 50 для направления перегретого пара по существу в вертикальном направлении и множество жалюзийных плоских участков 62’-62’’’’, имеющих множество жалюзийных заслонок 64, для направления перегретого пара по направлению к нижней внутренней цилиндрической стенке.

Множество разделительных стенок 36 проходят в радиальном направлении между нижней цилиндрической частью 14 и внутренней цилиндрической частью 24 и разделяют пространство между нижней цилиндрической частью 14 и внутренней цилиндрической частью 24 на множество камер 38. Камера, расположенная на впускном отверстии 26, обозначена как впускная камера 38’, а камера, расположенная на выпускном отверстии 28, обозначена как выпускная камера 38’’. Обычно впускная камера 38’ и выпускная камера 38’’ расположены рядом друг с другом, но возможность прохождения зернистого материала непосредственно из впускной камеры 38’ в выпускную камеру 38’’ без прохождения промежуточных камер 38 должна быть исключена. Влажный зернистый материал принимают во впускной камере 38’ на псевдоожиженном слое, образованном потоком перегретого пара над паропроницаемым основанием 34. Разделительные стенки 36 содержат вихревые лопасти 40 для обеспечения периферийного вихря для перемещения зернистого материала из впускной камеры 38’ в выпускную камеру 38’’ через промежуточные камеры 38, как показано стрелками. Выпускная камера 38’’ предпочтительно имеет непроницаемое основание, которое позволяет выводить высушенный зернистый материал через выпускное отверстие 28, как показано стрелкой.

Верхняя цилиндрическая часть 18 ёмкости 12 содержит направляющие лопасти 42 для генерации поля циклона в верхней цилиндрической части 18. Направляющие лопасти 42 обеспечивают вихревое движение потока перегретого пара, соответствующее вышеуказанному периферийному вихрю, и выталкивание любых частиц, которые были подняты от нижней цилиндрической части 14 через промежуточную конусообразную часть 16 в верхнюю цилиндрическую часть 18, наружу. Выталкиваемые наружу частицы будут собраны в циклоне 44 и возвращены в нижнюю цилиндрическую часть 14, как показано стрелками. Перегретый пар будет введён во внутреннюю цилиндрическую часть 24 и повторно нагрет узлом теплообменника перед возвратом к рабочему колесу 32. Малая часть перегретого пара покинет ёмкость 12 через расположенный по центру пароотвод 46. Перегретый пар, выходящий из ёмкости 12, затем охлаждают посредством теплообменника.

Сушка влажного зернистого материала осуществляется на псевдоожиженном слое над паропроницаемым основанием впускной камеры 38’ и промежуточными камерами 38. Каждая камера 38 может содержать дополнительные лопасти или подобные средства для обеспечения вихревого потока в радиальном направлении камеры 38. Вихревой поток увеличит распределение зернистого материала внутри камер 38 и, таким образом, увеличит контакт между перегретым паром и зернистым материалом, в свою очередь, увеличивая испарение текучей среды из зернистого материала и улучшая процесс сушки.

На фиг. 1B показан разнесённый вид в разрезе паропроницаемого основания 34. Разнесённый вид изображает жалюзийный плоский участок 62’- 62’’’’, имеющий жалюзийные заслонки 64. На фигуре показан штампованный материал жалюзийных заслонок, обращённый к рабочему колесу и направление нагнетания в направлении второго канала для текучей среды и под углом в вертикальном направлении от 0 до 90 градусов относительно горизонтальной плоскости, предпочтительно менее 60 градусов.

На фиг. 2 показан вид в перспективе нижней цилиндрической части 14 устройства 10. Впускная камера 38’ больше промежуточных камер 38 и выпускной камеры 38’’, чтобы обеспечивать возможность проникновения большей части перегретого пара в впускную камеру 38’ по сравнению с промежуточными камерами 38. Таким образом, тяжёлый влагосодержащий зернистый материал, проникающий во впускную камеру 38’, может быть распределён по большей площади, снижая сопротивление потока и, таким образом, предотвращая засорение и улучшая осушение.

На фиг. 3A-3C показан вид сверху в разрезе разных вариантов реализации нижней цилиндрической части 14 устройства 10.

На фиг. 3A показана впускная камера 38’, имеющая две подсекции – первую подсекцию 52’ и вторую подсекцию 52’’.

На фиг. 3B показана впускная камера 38’, имеющая три подсекции – первую подсекцию 52’, вторую подсекцию 52‘‘ и третью подсекцию 52’’’.

На фиг. 3C показан вариант реализации, в котором впускная камера 38’ имеет четыре подсекции – первую подсекцию 52’, вторую подсекцию 52’’, третью подсекцию 52’’’ и четвёртую подсекцию 52’’’’. В другом варианте реализации (не показанном) впускная камера может быть выполнена с другим количеством промежуточных подсекций, например, три, четыре или пять подсекций, или с любым большим количеством промежуточных подсекций.

Радиальные разделительные стенки 36 определяют круглую форму сектора камер 38, 38’, 38’’. Зернистый материал могут перемещать в направлении по часовой стрелке от впускной камеры 38’ к выпускной камере 38’’ через все промежуточные камеры 38 посредством прохождения над разделительными стенками 36 или через отверстия 48, которые могут быть образованы в разделительных стенках 36 при необходимости.

Подсекции 52’- 52’’’ впускной камеры 38’, кроме жалюзийных заслонок 64, также содержат отверстия 50 (как показано во второй подсекции 52’’ на фиг. 3A) для направления части перегретого пара через паропроницаемое основание 34 и по существу в вертикальном направлении.

На фиг. 3A каждая из первой подсекции 52’ и второй подсекции 52’’ изображена содержащей жалюзийный плоский участок 62’- 62’’ с множеством жалюзийных заслонок 64 для направления части перегретого пара по направлению к нижней внутренней цилиндрической стенке нижней цилиндрической части 14.

Первая подсекция 52’ изображена содержащей первый жалюзийный плоский участок 62’, выполненный в конкретном направлении 68’ так, чтобы направление нагнетания первого жалюзийного плоского участка 62’ и первая радиальная центральная линия 66’ первой подсекции 52’ определяли первый угол (α1), который в изображённом варианте реализации приблизительно составляет 60 градусов. Вторая подсекция 52’’ изображена имеющей второй жалюзийный плоский участок 62’’, расположенный в конкретном направлении 68’’ так, чтобы направление нагнетания второго жалюзийного плоского участка 62’’ второй подсекции 52’’ и вторая радиальная центральная линия 66’’ определяли второй угол (α2). Направление нагнетания жалюзийных заслонок во второй подсекции 52’’ по существу равно второй радиальной центральной линии 66’’ второй подсекция 52’’, а второй угол (α2), следовательно, по существу равняется нулю. В альтернативном варианте реализации (не показанном) направление нагнетания жалюзийных заслонок во второй подсекции 52’’ может отличаться от второй радиальной центральной линии 66’’ второй подсекции 52’’, а второй угол (α2), таким образом, имеет ненулевое числовое значение. Первый угол в изображённом варианте реализации не равен нулю, а направление нагнетания первого жалюзийного плоского участка 62’ проходит в направлении к выпускному отверстию. Однако в альтернативном варианте реализации направление нагнетания первого жалюзийного плоского участка 62’ может быть направлено под углом, по существу равняющимся нулю, или под углом, отличающемся от нуля и в направлении к впускному отверстию (26).

На фиг. 3B первый и второй жалюзийные плоские участки 62’, 62’’ первой и второй подсекции 52’, 52’’ расположены подобно описанному относительно фиг. 3A. Третья подсекция 52’’’ изображена имеющей третий жалюзийный плоский участок 62’’’, расположенный к третьем конкретном направлении таким образом, что направление нагнетания и третья радиальная центральная линия 66’’’ третьей подсекции 52’’’ определяют третий угол (α3). В изображённом варианте реализации третий угол (α3) по существу в числовом значении равен второму углу (α2). В альтернативном варианте реализации направление нагнетания жалюзийных заслонок в третьей подсекции 52’’’ может отличаться от третьей радиальной центральной линии 66’’’, и, таким образом, третий угол (α3) не равняется нулю.

На фиг. 3C показан вариант реализации впускной камеры 38’, в котором направление нагнетания первой подсекции 52’ подобно вариантам реализации, изображённым на фиг. 3A и 3B. Вариант реализации на фиг. 3C изображает вторую, третью и четвёртую подсекции 52’’- 52’’’’, каждая из которых имеет жалюзийные плоские участки 62’’- 62’’’’, расположенные в конкретных направлениях 68’’- 68’’’’ таким образом, что направление нагнетания каждого жалюзийного плоского участка 62’’- 62’’’’, а также вторая, третья и четвёртая радиальные центральные линии 66’’- 66’’’’ соответствующей подсекции определяют второй угол (α2), третий угол (α3) и четвёртый угол (α4). Второй угол (α2) изображён по существу равным первому углу. Третий угол (α3) изображён не равным нулю и приблизительно составляющим -20 градусов, и проходящим в направлении впускного отверстия (26). Четвёртый угол (α4) изображён по существу равным соответствующей радиальной центральной линии.

На фиг. 4 показан вид в разрезе сверху нижней цилиндрической части 14 устройства 10. Устройство изображено имеющим впускную камеру 38’, выпускную камеру 38’’ и 19 промежуточные камеры 38. Однако устройство может быть выполнено с любым количеством промежуточных камер от 6 до 40, например от 10 до 25, например от 12 до 20. В каждой из первой подсекции 52’ и третьей подсекции 52’’’ паропроницаемое основание 34 содержит больше одного жалюзийного плоского участка 62’, 62’’’. В первой подсекции 52’ основание 34 содержит четыре жалюзийных плоских участка 62’, а в третьей подсекции 52’’’ основание 34 содержит два жалюзийных плоских участка 62’’’. Каждая из других подсекций впускной камеры 38’ изображена имеющей один жалюзийный плоский участок. Паропроницаемое основание 34 каждой из подсекций 52’- 52’’’’ впускной камеры может быть выполнено с разным количеством жалюзийных плоских участков. Изображено, что между паропроницаемым основанием 34 и внутренней цилиндрической частью 24 устройство 10 имеет переходные плоские участки 80’- 80’’’’, имеющие жалюзийные заслонки и расположенные на переходном участке между паропроницаемым основанием 34 и внутренней цилиндрической частью 24.

На фиг. 5A показан внутренний вид в перспективе нижней части впускной камеры 38’. На фигуре показана впускная камера 38’, подобная впускной камере 38’, изображённой на фиг. 4, и паропроницаемое основание 34 выполнено с множеством жалюзийных плоских участков 62’- 62’’’’, как описано в связи с фиг. 4.

Каждая подсекция 52’- 52’’’’ впускной камеры 38’ выполнена с переходным плоским участком 80’- 80’’’’ под наклоном относительно основания 34 и внутренней цилиндрической части 24. Каждый из переходных плоских участков 80’- 80’’’’ имеет переходный жалюзийный плоский участок 82’-82’’’’ с множеством жалюзийных заслонок 64 для направления потока перегретого пара от переходных плоских участков 80’-80’’’’ и к нижней цилиндрической части 14. Направление нагнетания переходных жалюзийных плоских участков 80’-80’’’’ направлено от внутренней цилиндрической части 24 и наклонено в окружном направлении, которое может быть по существу подобным жалюзийным заслонкам основания 34 каждой соответствующей подсекции. В альтернативном варианте реализации направление нагнетания переходных жалюзийных плоских участков 82’-82’’’’ направлено от внутренней и цилиндрической части 24 и наклонено в окружном направлении, отличающемся от жалюзийных заслонок основания 34 каждой соответствующей подсекции. Отверстия 50 показаны в паропроницаемом основании 34 и переходных плоских участках.

На фиг. 5B-5C показан разнесённый вид жалюзийных плоских участков 62’’’, 82’’’, изображённых с множеством жалюзийных заслонок 64, расположенных упорядоченными рядами. Однако может быть обеспечено любое другое количество жалюзийных заслонок, которые также могут быть расположены в смещённой конфигурации. Указанное ранее применимо ко всем жалюзийным плоским участкам 62’- 62’’’’ и 82’-82’’’’. Как показано на фиг. 5D, направление нагнетания также определяет угол относительно вертикального направления. Угол составляет от 0 до 90 градусов и, предпочтительно, меньше 60 градусов.

На фиг. 5E показан вид в разрезе переходного жалюзийного плоского участка 82’’’ вдоль линии BB и изображает, что штампованный плоский материал каждой жалюзийной заслонки 64 расположен на нижней стороне переходного жалюзийного плоского участка 82’’’ и, следовательно, обращён к рабочему колесу 32 (не показанному на фиг. 5A).

На фиг. 6A показан вид в перспективе стороны верхней поверхности жалюзийных плоских участков 62’- 62’’’’.

На фиг. 6B показан вид в перспективе стороны нижней поверхности жалюзийных плоских участков 62’- 62’’’’.

На фиг. 7 показан вид в перспективе внутренней части устройства 10. Устройство 10 показано без впускного отверстия 26, нижней цилиндрической части 14, верхней цилиндрической части 18 и верхней части внутренней круглой части, имеющей направляющие лопасти 42. Устройство 10 имеет множество разделительных стенок 36, разделяющих нижнюю цилиндрическую часть на множество камер 38, 38’, 38’’, причём впускная камера 38’ расположена рядом с выпускной камерой 38’’. Возможность непосредственного перемещения насыпного зернистого материала из впускной камеры 38’ в выпускную камеру 38’’ без прохождения промежуточных камер 38 исключена посредством стенки (не показана), проходящей между внутренней цилиндрической частью 24 и нижней цилиндрической частью 14.

Выпускная камера 38’’ предпочтительно не содержит паропроницаемого основания 34, что обеспечивает возможность вывода насыпного зернистого материала из устройства 10 через выпускное отверстие 28.

Впускная камера 38’ содержит четыре подсекции 52’- 52’’’’, расположенные подобно описанному относительно фиг. 4 и 5A, и изображена без отверстий 50, которые не исключаются из раскрытия. Очевиден больший размер впускной камеры 38’ по сравнению с промежуточными камерами 38 и выпускной камерой 38’’, при этом больший размер впускной камеры усиливает процесс сушки насыпного зернистого материала.

Несмотря на то, что настоящее изобретение было описано со ссылкой на несколько преимущественных вариантов реализации, среди которых один представляет собой предпочтительный в настоящее время вариант реализации, специалисту в данной области техники будет понятно, что сама паровая сушка может быть реализована множеством разных способов, которые включают технические признаки, среди прочего, паровых сушек, известных из публикаций, указанных во введении настоящего описания. Следовательно, любые такие модификации или использование идей настоящего изобретения в сочетании с известной паровой сушкой следует считать частью настоящего изобретения и считать включёнными в объём защиты, определённый в прилагаемых пунктах.

ССЫЛОЧНЫЕ ПОЗИЦИИ

10. Устройство для сушки насыпного зернистого материала

12. Ёмкость

14. Нижняя цилиндрическая часть

16. Промежуточная конусообразная часть

18. Верхняя цилиндрическая часть

20. Верхняя часть

22. Основание

24. Внутренняя цилиндрическая часть

24’. Верхняя внутренняя цилиндрическая часть

26. Впускное отверстие

28. Выпускное отверстие

30. Двигатель

32. Рабочее колесо

34. Паропроницаемое основание

36. Разделительные стенки

38. Промежуточные камеры

38’. Впускная камера

38’’. Выпускная камера

40. Вихревые лопасти

42. Направляющие лопасти

44. Циклон

46. Пароотвод

48. Отверстие

50. Отверстия

52’. Первая подсекция

52’’. Вторая подсекция

52’’’. Третья подсекция

52’’’’. Четвёртая подсекция

62’. Первый жалюзийный плоский участок

62’’. Второй жалюзийный плоский участок

62’’’. Третий жалюзийный плоский участок

62’’’’. Четвёртый жалюзийный плоский участок

64. Жалюзийная заслонка

66’. Первая радиальная центральная линия

66’’. Вторая радиальная центральная линия

66’’’. Третья радиальная центральная линия

66’’’’. Четвёртая радиальная центральная линия

68’. Первое конкретное направление

68’’. Второе конкретное направление

68’’’. Третье конкретное направление

68’’’’. Четвёртое конкретное направление

80’. Первый переходный плоский участок

80’’. Второй переходный плоский участок

80’’’. Третий переходный плоский участок

80’’’’. Четвёртый переходный плоский участок

82’. Первый переходный жалюзийный плоский участок

82’’. Второй переходный жалюзийный плоский участок

82’’’. Третий переходный жалюзийный плоский участок

82’’’’. Четвёртый переходный жалюзийный плоский участок

α1. Первый угол

α2. Второй угол

α3. Третий угол

α3. Четвёртый угол

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ ВЛАЖНОГО ЗЕРНИСТОГО МАТЕРИАЛА С ПОМОЩЬЮ ПЕРЕГРЕТОГО ПАРА | 1991 |

|

RU2079077C1 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО В СБОРЕ С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ | 2010 |

|

RU2536009C2 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩИ | 2007 |

|

RU2395040C1 |

| РЕГУЛИРУЕМЫЕ ГОРЕЛКИ ДЛЯ НАГРЕВАТЕЛЕЙ | 2010 |

|

RU2484368C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ СВЕРХВЫСОКИМИ ЧАСТОТАМИ ОТРАБОТАННЫХ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 2014 |

|

RU2597872C2 |

| УСТАНОВКА И СПОСОБ РАЗДЕЛЕНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2388555C2 |

| ВИХРЕУЛОВИТЕЛЬ ЦИКЛОННОГО СЕПАРАТОРА | 2020 |

|

RU2811973C1 |

| Тепловой двигатель (варианты) и пневматический двигатель | 2015 |

|

RU2675950C1 |

| ЦИКЛОННЫЙ БЛОК ДЛЯ ИСПОЛЬЗОВАНИЯ В ПЫЛЕСОСЕ ДЛЯ ВЛАЖНОЙ УБОРКИ | 2021 |

|

RU2834219C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ СЫПУЧЕЙ ПРОДУКЦИИ ПЕРЕГРЕТЫМ ПАРОМ | 2002 |

|

RU2331829C2 |

Изобретение относится к сушильной технике. Устройство для сушки насыпного зернистого материала содержит впускную камеру для приёма влажного насыпного зернистого материала и выпускную камеру для выпуска сухого насыпного зернистого материала. Впускная камера содержит паропроницаемое основание, разделённое на множество подсекций, включая первую подсекцию и вторую подсекцию. Каждая подсекция определяет первую и вторую радиальную центральную линию. Каждая из первой подсекции и второй подсекции имеет по меньшей мере один жалюзийный плоский участок, содержащий множество жалюзийных заслонок, расположенных в первом и втором конкретном направлении, соответственно, для направления перегретого пара в первом и втором направлении нагнетания к указанной нижней внутренней цилиндрической стенке. Конкретное направление жалюзийных заслонок первой подсекции определяет первый угол относительно первой радиальной центральной линии, а конкретное направление указанных жалюзийных заслонок указанной второй подсекции определяет второй угол относительно указанной второй радиальной центральной линии, при этом указанный первый угол и/или указанный второй угол отличаются от 0 градусов. Изобретение должно обеспечить улучшенное смешивание частиц, уже частично высушенных в первой сушильной камере, и новых частиц, для равномерного распределения зернистого материала в первой сушильной камере, что повысит эффективность сушки. 3 н. и 7 з.п. ф-лы, 7 ил.

1. Устройство для сушки насыпного зернистого материала, содержащее:

ёмкость, выполненную с возможностью поддержания перегретого пара под давлением, равным или превышающим давление окружающей среды, окружающей указанную ёмкость, причём указанная ёмкость определяет нижнюю цилиндрическую часть, имеющую нижнюю внутреннюю цилиндрическую стенку и определяющую первую область поперечного сечения, перпендикулярную длине нижней цилиндрической части, и верхнюю цилиндрическую часть, имеющую верхнюю цилиндрическую внутреннюю стенку и определяющую вторую область поперечного сечения, перпендикулярную длине верхней цилиндрической части,

внутреннюю цилиндрическую часть, расположенную по центру внутри указанной верхней цилиндрической части и указанной нижней цилиндрической части указанной ёмкости с образованием первого канала для текучей среды от указанной верхней цилиндрической части к указанной нижней цилиндрической части внутри указанной внутренней цилиндрической части и второго канала для текучей среды от указанной нижней цилиндрической части к указанной верхней цилиндрической части за пределами указанной внутренней цилиндрической части,

множество разделительных стенок, проходящих в радиальном направлении внутри указанной нижней цилиндрической части между указанной нижней цилиндрической частью и указанной внутренней цилиндрической частью и определяющих в указанной нижней цилиндрической части впускную камеру, выпускную камеру и множество промежуточных камер, расположенных между указанной впускной камерой и указанной выпускной камерой в окружном направлении, при этом указанная впускная камера содержит впускное отверстие для приёма влажного насыпного зернистого материала, указанная выпускная камера содержит выпускное отверстие для выпуска сухого насыпного зернистого материала, каждая из указанной впускной камеры и указанных промежуточных камер определяет паропроницаемое основание,

узел теплообменника, расположенный внутри указанной внутренней цилиндрической части, для нагревания указанного перегретого пара,

рабочее колесо для генерации потока перегретого пара внутри указанной ёмкости и вдоль указанного первого канала для текучей среды от указанной верхней цилиндрической части через указанный теплообменник внутри указанной внутренней цилиндрической части к указанной нижней цилиндрической части и, в целом, вдоль указанного второго канала для текучей среды от указанной нижней цилиндрической части к указанной верхней цилиндрической части за пределами указанной внутренней цилиндрической части, где

указанное паропроницаемое основание указанной впускной камеры разделено на множество подсекций, включая первую подсекцию и вторую подсекцию, при этом каждая подсекция определяет первую и вторую радиальную центральную линию, соответственно,

каждая из указанной первой подсекции и указанной второй подсекции имеет по меньшей мере один жалюзийный плоский участок, содержащий множество жалюзийных заслонок, расположенных в первом и втором конкретном направлении, соответственно, для направления указанного перегретого пара в первом и втором направлении нагнетания к указанной нижней внутренней цилиндрической стенке,

указанное конкретное направление указанных жалюзийных заслонок указанной первой подсекции определяет первый угол относительно указанной первой радиальной центральной линии,

указанное конкретное направление указанных жалюзийных заслонок указанной второй подсекции определяет второй угол относительно указанной второй радиальной центральной линии, и

указанный первый угол и/или указанный второй угол отличаются от 0 градусов.

2. Устройство по п. 1, в котором указанный первый угол в числовом значении превышает указанный второй угол на 7,5-90 градусов, предпочтительно в числовом значении превышает указанный второй угол на 10-60 градусов.

3. Устройство по п. 1 или 2, в котором указанное паропроницаемое основание по меньшей мере указанной впускной камеры имеет третью подсекцию, расположенную между указанной первой и указанной второй подсекцией и имеющую третью радиальную центральную линию, указанная промежуточная третья подсекция имеет по меньшей мере один жалюзийный плоский участок, содержащий множество жалюзийных заслонок, расположенных в третьем конкретном направлении, для направления указанного перегретого пара в направлении нагнетания по направлению к указанной нижней внутренней цилиндрической стенке, указанное третье конкретное направление указанных жалюзийных заслонок определяет третий угол относительно указанной соответствующей третьей радиальной центральной линии, при этом указанный третий угол не равен 0 градусам и составляет от 0 до 90 градусов, предпочтительно от 10 до 60 градусов.

4. Устройство по любому из предыдущих пунктов, в котором по меньшей мере впускная камера имеет переходный плоский участок, расположенный как переходный участок между указанным паропроницаемым основанием и указанной внутренней цилиндрической частью, указанный переходный плоский участок имеет жалюзийный плоский участок для направления потока перегретого пара в направлении нагнетания по направлению к указанной нижней внутренней цилиндрической стенке, указанное направление нагнетания определяет угол в вертикальном направлении и, по сравнению с горизонтальной плоскостью, указанный угол составляет от -80 до 80 градусов, предпочтительно от -60 до 60 градусов, более предпочтительно от -40 до 40 градусов, наиболее предпочтительно от -40 до 0 градусов.

5. Устройство по любому из предыдущих пунктов, в котором указанные подсекции содержат множество жалюзийных плоских участков, указанное конкретное направление двух или большего количества указанных жалюзийных плоских участков определяет другой угол относительно указанной радиальной центральной линии, соответственно.

6. Устройство по любому из предыдущих пунктов, в котором указанное паропроницаемое основание содержит множество отверстий для направления указанного перегретого пара по существу в вертикальном направлении нагнетания, и при этом открытая площадь указанных жалюзийных заслонок указанной впускной камеры образует площадь от 10 до 90% всей открытой площади всех указанных отверстий и жалюзийных заслонок указанного паропроницаемого основания указанной впускной камеры, предпочтительно от 20 до 60%, более предпочтительно от 30 до 50%, например приблизительно от 40 до 50%.

7. Компонент паропроницаемого основания для устройства по любому из пп. 1-6,

причём указанный компонент паропроницаемого основания имеет по меньшей мере одну подсекцию, определяющую радиальную центральную линию,

указанная подсекция имеет жалюзийный плоский участок, имеющий множество жалюзийных заслонок, расположенных в конкретном направлении, для направления указанного перегретого пара в направлении нагнетания по направлению к указанной нижней внутренней цилиндрической стенке, указанное конкретное направление указанных жалюзийных заслонок определяет угол относительно указанной первой радиальной центральной линии,

указанный угол находится в диапазоне от 7,5 до 90 градусов в числовом значении, предпочтительно от 10 до 75 градусов, предпочтительно от 11,5 до 60 градусов.

8. Способ сушки насыпных зернистых материалов посредством обеспечения устройства, содержащего:

ёмкость, определяющую нижнюю цилиндрическую часть, имеющую нижнюю внутреннюю цилиндрическую стенку и определяющую первую область поперечного сечения, перпендикулярную длине нижней цилиндрической части, и верхнюю цилиндрическую часть, определяющую вторую область поперечного сечения, перпендикулярную длине верхней цилиндрической части,

внутреннюю цилиндрическую часть, расположенную по центру внутри указанной верхней цилиндрической части и указанной нижней цилиндрической части указанной ёмкости, с образованием первого канала для текучей среды от указанной верхней цилиндрической части к указанной нижней цилиндрической части внутри указанной внутренней цилиндрической части и второго канала для текучей среды от указанной нижней цилиндрической части к указанной верхней цилиндрической части за пределами указанной внутренней цилиндрической части,

множество разделительных стенок, проходящих в радиальном направлении внутри указанной нижней цилиндрической части между указанной нижней цилиндрической частью и указанной внутренней цилиндрической частью и определяющих в указанной нижней цилиндрической части впускную камеру, выпускную камеру и множество промежуточных камер, расположенных между указанной впускной камерой и указанной выпускной камерой в окружном направлении, при этом указанная впускная камера содержит впускное отверстие,

указанная выпускная камера содержит выпускное отверстие, каждая из указанной впускной камеры и указанных промежуточных камер определяет паропроницаемое основание, указанная выпускная камера определяет паронепроницаемое основание, указанное паропроницаемое основание указанной впускной камеры выполнено с возможностью приёма перегретого пара от рабочего колеса,

указанное паропроницаемое основание выполнено с возможностью направления потока перегретого пара в множество направлений к указанной нижней внутренней цилиндрической стенке и в направлениях, отличающихся от радиального направления паропроницаемого основания, теплообменник, расположенный внутри указанной внутренней цилиндрической части, и рабочее колесо,

указанный способ включает этапы, на которых:

• поддерживают внутри указанной ёмкости перегретый пар под давлением, которое является равным давлению среды, окружающей ёмкость, или больше него,

• принимают влажный насыпной зернистый материал на указанном впускном отверстии,

• нагревают указанный пар внутри указанного теплообменника,

• генерируют поток перегретого пара вдоль указанного первого канала для текучей среды от указанной верхней цилиндрической части через указанный теплообменник внутри указанной внутренней цилиндрической части к указанной нижней цилиндрической части, и через указанное паропроницаемое основание, направляют поток перегретого пара в множество направлений, отличающихся от указанного радиального направления, к указанной нижней внутренней цилиндрической стенке, и в целом вдоль указанного второго канала для текучей среды от указанной нижней цилиндрической части к указанной верхней цилиндрической части за пределами указанной внутренней цилиндрической части, посредством использования указанного рабочего колеса, таким образом увеличивая скорость и вихревое движение перегретого пара, и

• выпускают сухой насыпной зернистый материал на указанном выпускном отверстии.

9. Способ по п. 8, в котором через указанное паропроницаемое основание указанный поток перегретого пара направляют в первом направлении к указанной нижней внутренней цилиндрической стенке, определяющем первый угол относительно указанного радиального направления, и во втором направлении к указанной нижней внутренней цилиндрической стенке, определяющем второй угол относительно указанного радиального направления, при этом указанный первый угол отличается от указанного второго угла.

10. Способ по п. 8 или 9 сушки насыпных зернистых материалов посредством обеспечения устройства по любому из пп. 1-6.

| US 6148540 A1, 21.11.2000 | |||

| US 5289643 A1, 01.03.1994 | |||

| Способ получения брикетов | 1939 |

|

SU58651A1 |

| СУШИЛКА ДЛЯ СУШКИ ФРУКТОВ И ОВОЩЕЙ | 1992 |

|

RU2053467C1 |

| Устройство для тепловой обработки сыпучего материала | 1987 |

|

SU1560953A1 |

Авторы

Даты

2023-08-24—Публикация

2019-11-11—Подача