Изобретение относится к нефтегазодобывающей промышленности, а именно к скважинным насосным установкам оснащенных пакером с очисткой обратной промывкой, позволяющей очищать установку, работающую в условиях выпадения механических примесей и/или асфальтосмолопарафиновых отложений (АСПО) при условии отсечения верхнего объекта эксплуатации и/или нарушения негерметичности эксплуатационной (обсадной) колонны.

Известна компоновка скважинного оборудования для механизированной добычи нефти с механическими примесями (патент RU № 2782663, МПК E21B 43/08, F04B 47/12, опубл. 31.10.2022 Бюл. № 31), включающая спущенные в эксплуатационную колонну, последовательно соединенные между собой колонну насосно-компрессорных труб, скважинный насос, приемный фильтр с контейнером для сбора механических примесей, обратный клапан, нижний фильтр, между фильтрами установлен пакер с возможностью разъединения полости скважины на подпакерную и надпакерную полости, отличающаяся тем, что верхняя часть оборудования с колонной насосно-компрессорных труб, скважинным насосом и приемным фильтром отсоединена от нижней части, включающей соединительно-разъединительное устройство, пакер, обратный клапан и нижний фильтр, при этом расстояние между нижней и верхней частями не менее 12-15 м, а нижний фильтр выполнен самоочищающимся.

Недостатками данного оборудования являются возможность аварийных ситуаций при съеме пакера с якорем ввиду осаждения мелких фракций песка, просочившихся через дополнительный песочный якорь, подхваченных потоком жидкости и подымающийся выше пакера, большое количество изменений потока добываемой жидкости через перфорированные патрубки перед входом в насосную установку, что увеличивает сопротивление потоку и требует использования более мощных устьевых приводов (станков-качалок, цепных приводов или т.п.), что приводит к повышению энергетических затрат, при этом не исключается поступление в насосную установку с потоком жидкости мелкодисперсных фракций и АСПО, а обратная промывка постоянным потоком технической жидкостью в таком случае мало эффективна, при этом невозможно использовать установку при нарушениях целостности обсадной колонны труб выше установки пакера, снижающей эффективность работы оборудования.

Наиболее близким по технической сущности является скважинная насосная установка с противопесочным фильтром (патент RU № 2784705, МПК E21B 43/00, Е21В 43/02, опубл. 29.11.2022 Бюл. № 34), включающая штанговый скважинный насос, спускаемый на колонне насосно-компрессорных труб и имеющий возможность привода в действие через колонну насосных штанг, и песочный фильтр с якорем, состоящий из патрубка с пакером, расположенным внутри обратным клапаном и присоединённым снизу песчаным фильтром с контейнером, отличающаяся тем, что песочный якорь ниже выхода, но выше пакера, снаружи снабжен тарелкой для осаждения сверху песка из потока жидкости, а вход скважинного насоса расположен на расстоянии от выхода песочного фильтра, обеспечивающем минимально возможный захват песка с жидкостью, при скорости осаждения песка выше скорости потока жидкости.

Недостатками данной установки являются не исключается поступление в насосную установку с потоком жидкости мелкодисперсных фракций и АСПО, а обратная промывка постоянным потоком технической жидкостью в таком случае мало эффективна, при этом невозможно использовать установку при нарушениях целостности обсадной колонны труб выше установки пакера, снижающей эффективность работы оборудования.

Техническим результатом предполагаемого изобретения является создание скважинной насосной установки, обеспечивающей расширение функциональных возможностей за счет работы в скважинах с нарушением целостности обсадной колонны выше пакера, а также более эффективную обратную промывку за счет использования импульсного режима прохождения потока технологической промывочной жидкости.

Техническое решение достигается скважинной насосной установкой с очисткой обратной промывкой, включающей скважинный насос, спускаемый на колонне лифтовых труб и имеющий возможность привода в действие с устья скважины, и песочный фильтр с якорем, состоящий из патрубка с пакером, расположенным внутри обратным клапаном и присоединённым снизу песочным фильтром с контейнером, причем якорь ниже выхода, но выше пакера, снаружи снабжен тарелкой для осаждения сверху песка из жидкости.

Новым является то, что для пропуска жидкости из затрубья лифтовых труб внутрь при обратной промывке между обратным клапаном выше пакера и входом насоса расположен циркуляционный импульсный клапан, состоящий из цилиндра с поджимаемым пружиной в верхнее транспортное положение коаксиальным поршнем с верхним штоком, которые оснащены общем осевым каналом для притока жидкости из подпакерного пространства скважины к насосу, шток оснащен как минимум одним боковым отверстием, а цилиндр ступенчатым осевым сквозным цилиндрическим отверстием, причем нижний цилиндр большого диметра оснащен сверху как минимум одним радиальным отверстием, располагаемым выше поршня, а верхний цилиндр выполнен с возможностью взаимодействия со штоком, перекрытия бокового отверстия в транспортном положении и открытия отверстия при перемещении поршня со штоком в нижнее рабочее положение с сообщением боковых и радиальных отверстий, суммарная площадь поперечного сечения как боковых отверстий, так и радиальных отверстий позволяет создать импульсный поток жидкости со средней скоростью выше скорости осаждения разрушаемых механический примесей и/или асфальтомолотопарафиновых отложений, при этом усилие пружины выбирается, исходя удержания в транспортном положении поршня и штока при наполненном до устья жидкостью затрубье лифтовых труб при работающем насосе и обеспечения необходимой частоты пульсаций жидкости при обратной промывке.

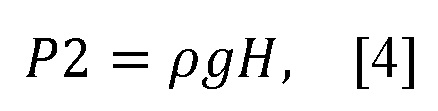

На фиг. 1 изображена схема скважинной насосной установки с хвостовиком в продольном разрезе.

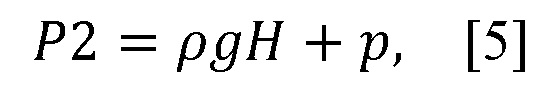

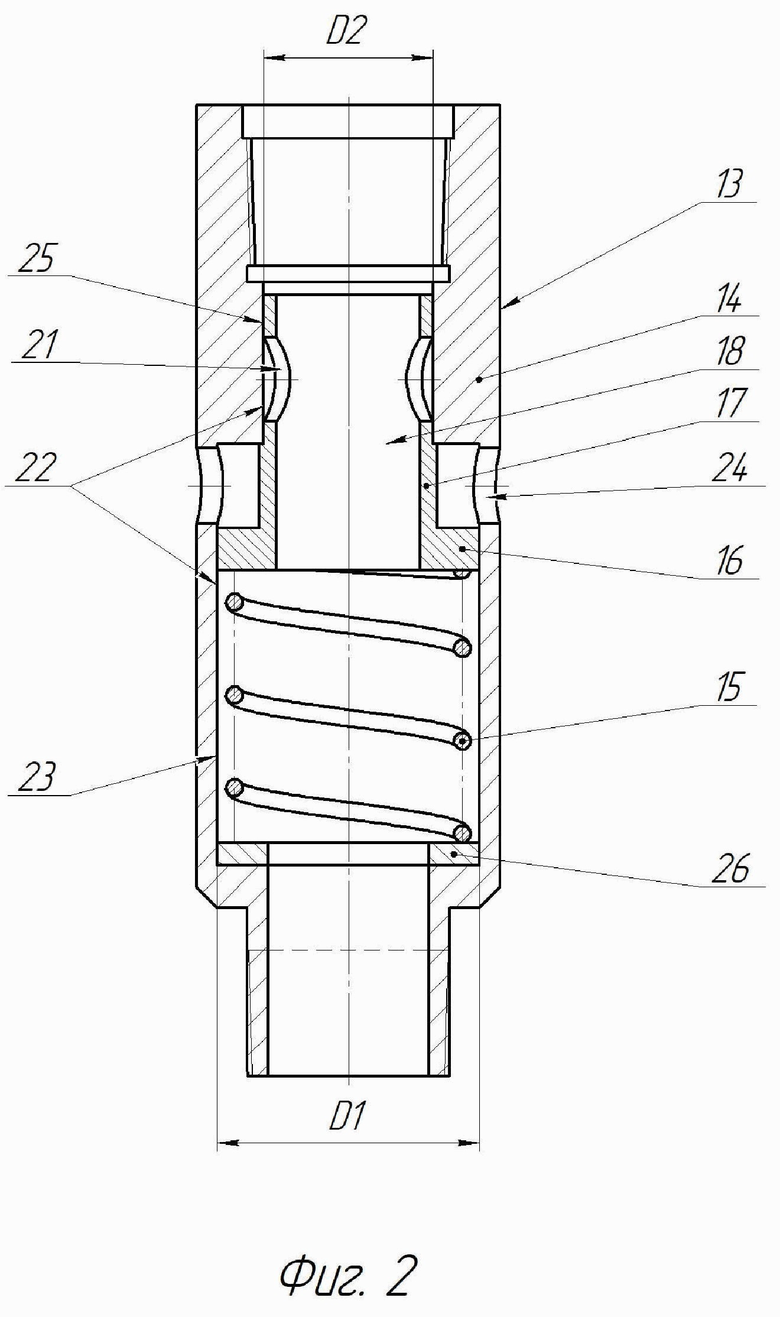

На фиг. 2 изображен циркуляционный импульсный клапан в продольном разрезе.

Скважинная насосная установка (фиг. 1) с очисткой обратной промывкой включает скважинный насос 1 (показан условно), спускаемый в скважину 2 на колонне лифтовых труб 3 и имеющий возможность привода в действие с устья (не показано) скважины 2, и песочный фильтр 4 с якорем 5, состоящий из патрубка 6 с пакером 7, расположенным внутри обратным клапаном 8 и присоединённым снизу песочным фильтром 4 с контейнером 9, причем якорь 5 ниже выхода 10, но выше пакера 7, снаружи снабжен тарелкой 11 для осаждения сверху песка из жидкости. Скважинный насос 1 моет быть изготовлен в виде штангового глубинного насоса (ШГН), плунжер (не показан) которого приводится в действие устьевым приводом (станком качалкой, цепным приводом или т.п. – не показан) при помощи штанг (не показаны), героторного насоса), ротор (не показан) которого приводится в действие устьевым приводом (элетродвигателем, редуктором или т.п. – не показан) при помощи штанг (не показаны), электроцентробежного насоса (ЭЦН), ротор (не показан) которого приводится в действие погружным электродвигателем (не показан) при помощи электроэнергии, подаваемой с устья по кабелю (не показан), или любого другого глубинного насоса, пропускающего жидкости снизу вверх после остановки работы. Для пропуска жидкости из затрубья лифтовых труб 3 внутрь при обратной промывке между обратным клапаном 8 выше пакера 7 и входом насоса 12 расположен циркуляционный импульсный клапан 13. Клапан 13 (фиг. 2) состоит из цилиндра 14 с поджимаемым пружиной 15 в верхнее транспортное положение коаксиальным поршнем 16 с верхним штоком 17, которые оснащены общим осевым каналом 18 для притока жидкости пласта 19 (фиг. 1) из подпакерного пространства 20 скважины 2 к скважинному насосу 1. Шток 17 (фиг. 2) оснащен как минимум одним боковым отверстием 21, а цилиндр ступенчатым осевым сквозным цилиндрическим отверстием 22. Нижний цилиндр 23 отверстия 22 большого диметра (D1) оснащен сверху как минимум одним радиальным отверстием 24, располагаемым выше поршня 16, а верхний цилиндр 25 (с внутренним диаметром - D2) выполнен с возможностью взаимодействия со штоком 17, перекрытия бокового отверстия 21 в транспортном положении и открытия отверстия 21 при перемещении поршня 16 со штоком 17 в нижнее рабочее положение с сообщением боковых 21 и радиальных 24 отверстий. Суммарная площадь поперечного сечения как боковых отверстий 21, так и радиальных отверстий 24 позволяет создать импульсный поток жидкости со средней скоростью выше скорости осаждения разрушаемых механический примесей и/или АСПО. Скорость осаждения как минимум 85% наиболее тяжелых и опасных для скважинного насоса 1 (фиг. 1) механический примесей и/или АСПО определяют в лабораторных условиях взятием проб скважинной жидкости, поднимаемых насосом 1 на поверхность. Среднюю скорость потока жидкости через циркуляционный клапан 13 и насос 1 определяют прокачкой жидкости через них в лабораторных условиях, подавая жидкость в радиальные отверстия 24 и измеряя объем проходящей жидкости за единицу времени (обычно м3/мин, с переводом – делением на 60, в м3/с). При скорости потока ниже скорости осаждения примесей и/или АСПО, размеры и/или количество боковых 21 (фиг. 2) и радиальных 24 отверстий, что увеличивает их площадь поперечного сечения, снижает сопротивление потоку жидкости и, как следствие, увеличивает скорость потока жидкости прокачиваемая через них, до получения средней скорости потока выше скорости осаждения примесей и АСПО. Прокачкой жидкости с различной частотой пульсаций через насос 1 (фиг. 1) определяют необходимую частоту (ν), при которой наиболее эффективно разрушаются механические примеси и АСПО внутри насоса 1.

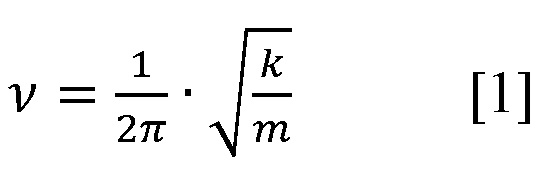

Минимальное усилие пружины 15 (фиг. 2) выбирается, исходя удержания в транспортном положении поршня 16 и штока 17 при наполненном до устья скважины 2 (фиг. 1) жидкостью затрубья лифтовых труб 3 при работающем насосе 1, снижающем давление внутри циркуляционного клапана 13. Для обеспечения необходимой частоты пульсаций жидкости при обратной промывке подбирают в лабораторных условиях, регулируя жесткость (коэффициент жесткости k, Н/м) пружины 15 (фиг. 2), обеспечивающую необходимую частоту пульсаций, так как частота колебаний пружинного маятника равна (без учета сил трения):

где ν – частота пульсаций, 1/с;

π≈3,14;

k – коэффициент жесткости, Н/м;

m – масса подвижных частей (поршня 16 со штоком 17), кг.

Так как при регулировке нельзя изменить массу поршня 16 со штоком 17, регулировка проводится подбором жесткости (коэффициента жесткости k, Н/м) пружины 15. Чем больше жесткость пружины 15, тем выше частота пульсаций. Возможен прямой подбор пружин 15 с различной жесткостью или использование регулировочных приставок 26 или регулировочных гаек (не показаны) – авторы на это не претендуют.

Конструкционные элементы, технологические соединения и уплотнения, не влияющие на работоспособность скважинной насосной установки, на чертежах (фиг. 1 и 2) не показаны или показаны условно.

Скважинная насосная установка с очисткой обратной промывкой работает следующим образом.

Циркуляционный клапан 13 (фиг. 2) с вставленным в осевое отверстие 22 цилиндра 14 поршнем 16 со штоком 17, который поджат вверх с отрегулированной по жесткости (например, шайбой 26) пружиной 15, соединяют со входом 12 (фиг. 1) скважинного насоса 1. В скважину 2 спускают и устанавливают выше пласта 19 и ниже нарушения (при наличии) негерметичности обсадной колонны (показана условно) скважины 2 пакер 7 с песочным фильтром 4, якорем 5, состоящий из патрубка 6 с обратным клапаном 8, и контейнером 9, причем якорь 5 ниже выхода 10, но выше пакера 7, снаружи снабжен тарелкой 11. При этом выход 10 якоря 5 снабжают замковой опорой (не показана) любой известной конструкции (авторы на это не претендуют). Снизу циркуляционный клапан 13 оснащают ниппелем (не показан) любой известной конструкции (авторы на это не претендуют) под соответствующую замковую опору якоря 5, после чего насос 1 с циркуляционным клапаном 13 спускают в скважину до герметичного взаимодействия замковой опоры якоря 5 и ниппеля циркуляционного клапана 13. Изолируют устье скважины 2 устьевой арматурой (не показана), скважинный насос 1 при помощи штанг или кабеля соединяют соответственно с устьевым приводом или блоком управления и питания и запускают в работу. На входе 12 скважинного насоса 1 при работе создается разряжение, куда поступает продукция пласта 19 из подпакерного пространства 20, проходя через песочный фильтр 4, не пропускающий крупный песок (более 0,5 мм) внутрь, который осаждается на зумпф (не показан) скважины 2, патрубок 6, обратный клапан 8, цилиндр 14 (фиг. 2) циркуляционного клапана 13, общий осевой канал 18 поршня 16 и штока 17. Причем продукция пласта в фильтре 4 сначала опускается вниз до нижнего края патрубка 6, где меняет резко направление на снизу в вверх, при этом просочившиеся в фильтр 4 механические примеси и песок по инерции из-за относительно большой массы осаждаются и собираются в контейнере 9, а мелкая взвесь песка и механических примесей с АСПО (скорость осаждения которых меньше скорости потока жидкости в фильтре 4) поднимается с потоком жидкости и осаждается в скважинном насосе 1. Продукция пласта 19 насосом 1 по колонне лифтовых труб 3 поднимается на поверхность, где собирается и отправляется на переработку (авторы на это не претендуют).

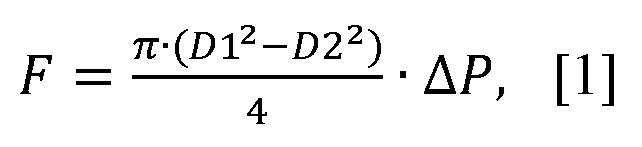

Также при работающем скважинном насос создается разряжение (давление Р1) внутри цилиндра 14 (фиг. 2) циркуляционного клапана 13, создавая перепад давлений (ΔР) с давлением (Р2) снаружи цилиндра 14 (в затрубье колонны лифтовых труб 3 – фиг. 1). При этом на поршень 16 (фиг. 2) действует сила, направленная вниз:

где F – сила, действующая на поршень, Н;

D1 – диаметр нижнего цилиндра 23 общего отверстия 22, м;

D2 – диаметр верхнего цилиндра 25 общего отверстия 22, м;

ΔP – перепад давлений снаружи (Р2) и внутри (Р1) цилиндра 14, Н/м2.

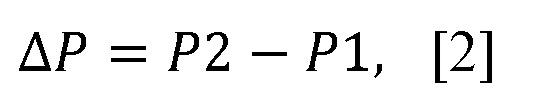

При этом перепад давлений (ΔP) определяют по формуле:

где ΔP – перепад давлений снаружи (Р2) и внутри (Р1) цилиндра 14, Н/м2;

Р2 – давление снаружи цилиндра 14, Н/м2;

Р1 – давление внутри цилиндра 14, Н/м2.

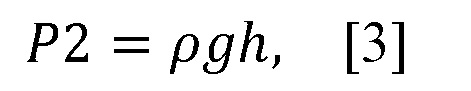

Давление внутри цилиндра 14 определяется рабочими характеристиками скважинного насоса 1 (фиг. 1), а давление снаружи цилиндра 14 (фиг. 2) при работе скважинного насоса 1 (фиг. 1) уровнем жидкости в затрубье колонны лифтовых труб 3:

где Р2 – давление снаружи цилиндра 14, Н/м2;

ρ – плотность жидкости в затрубье колонны лифтовых труб 3 (фиг. 1), кг/м3;

g – ускорение свободного падения ≈ 9,81, м/с2;

h – расстояние по вертикали от уровня жидкости (не показана) в затрубье колонны лифтовых труб 3 до радиальных отверстий 24, м.

Не смотря на силу (F), действующую на поршень 16 (фиг. 2), усилие, создаваемое пружиной 15, не позволяет боковым отверстиям 21 штока 17 выйти из верхнего цилиндра 25 цилиндра 14 и открыться, исключая сообщение входа 12 (фиг. 1) скважинного насоса 1 с затрубьем колонны лифтовых труб 3, что особенно важно при наличии нарушений обсадной колонны скважины 2 выше пакера 7.

Со временем на конструктивных элементах (не показаны) скважинного насоса 1, взаимодействующим с продукцией пласта 19 при перекачке на поверхность, осаждаются механические примеси и АСПО (налёт), увеличивая силу трения и, как следствие, усилие на осуществление перемещения движущихся частей (не показаны) скважинного насоса 1, снижая коэффициент полезного действия (КПД), а при длительной эксплуатации без очистки скважинного насос 1 может привести к аварийным ситуациям, то есть заклиниванию (невозможности перемещаться) движущихся частей. Для очистки конструктивных элементов скважинного насоса 1 заполняют затрубье колонны лифтовых труб 3 технологической промывочной жидкостью (техническая вода, вода с содой, вода с поверхностно-активными веществами (ПАВ) вода с углеводородными растворителями или т.п.), которую технологи подбирают для наиболее эффективного растворения налета на конструктивных элементах скважинного насоса 1. Потом в затрубье колонны лифтовых труб 3 устьевым насосом (не показан) создают избыточное давление, достаточное для открытия циркуляционного клапана 13, в котором действует перепад давлений (ΔP), определяемый по формуле [2]. Однако давление внутри цилиндра 14 (фиг. 2) определяют по формуле

где Р1 – давление внутри цилиндра 14, Н/м2;

ρ – плотность жидкости в колонне лифтовых труб 3 (фиг. 1), кг/м3;

g – ускорение свободного падения ≈ 9,81, м/с2;

H – расстояние по вертикали от устья скважины 2 в колонне лифтовых труб 3 до радиальных отверстий 24, м.

Давление снаружи цилиндра 14 (фиг. 2) определяют по формуле:

где Р2 – давление снаружи цилиндра 14, Н/м2;

ρ – плотность жидкости в затрубье колонны лифтовых труб 3 (фиг. 1), кг/м3;

g – ускорение свободного падения ≈ 9,81, м/с2;

Н – расстояние по вертикали от устья скважины 2 в затрубье колонны лифтовых труб 3 до радиальных отверстий 24 (фиг. 1), м;

р – давление, создаваемое устьевым насосом, Н/м2.

Перепад давлений (ΔР) создаёт силу (F), определяемую по формуле [1], под действием которой пружина 15 (фиг. 2) сжимается боковое отверстие 21 штока 17 выходит из верхнего цилиндра 25 в нижний цилиндр 23, сообщаясь с радиальными отверстиями 24. Жидкость из затрубья колонны лифтовых труб 3 (фиг. 1) через радиальные отверстия 24 (фиг. 2) и боковые отверстия 21 подступает в скважинный насос 1 (фиг. 1) и по колонне лифтовых труб 3 на поверхность, осуществляя обратную промывку. При этом давления внутри и снаружи цилиндра 14 (фиг. 2) на уровне радиального отверстия 24 примерно выравниваются, и пружина 15 перемещает поршень 16 со штоком 17 вверх до перекрытия боковых отверстий 21 верхним цилиндром 25. Поток жидкости прекращается перепад давлений внутри и снаружи цилиндра 14 резко возрастает, пружина 15 (фиг. 2) сжимается боковое отверстие 21 штока 17 выходит из верхнего цилиндра 25 в нижний цилиндр 23, сообщаясь с радиальными отверстиями 24, пропуская очередную порцию жидкости из затрубья колонны лифтовых труб 3 (фиг. 1) через радиальные отверстия 24 (фиг. 2) и боковые отверстия 21 в скважинный насос 1 (фиг. 1). Далее цикл открытия и закрытия боковых отверстий 21 (фиг. 2) повторяется, обеспечивая импульсную подачу жидкости (порциями с определенной частотой – ν) в скважинный насос 1. Как показал практика, использование правильно подобранного по частоте (ν) импульсного режима в 1,5 – 2 раза сокращает время очистки скважинного насоса 1, по сравнению с постоянной промывкой.

По завершению промывки скважинного насоса 1 (определяется отсутствием выноса механических примесей и АСПО из колонны лифтовых труб 3), закачку жидкости в затрубье колонны лифтовых труб 3 устьевым насосом прекращают, пружина 15 (фиг. 2) перемещает поршень 16 со штоком 17 вверх до перекрытия боковых отверстий 21 верхним цилиндром 25, и скважинный насос 1 (фиг. 1) запускают в работу в обычном режиме для поднятия на поверхность продукции пласта 19.

Осаждаемые из жидкости в затрубье колонны лифтовых труб 3 механические примеси удерживаются тарелкой 11, исключая забивание ими подвижных частей (не показаны) пакера 7, что облегчает съем пакера 7 при необходимости и исключает аварийные ситуации при этом.

Предлагаемая скважинная насосная установка позволяет расширить функциональных возможностей за счет работы в скважинах с нарушением целостности обсадной колонны выше пакера, а также осуществлять более эффективно обратную промывку за счет использования импульсного режима прохождения потока технологической промывочной жидкости через скважинный насос.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ промывки скважинного погружного насоса и обратный клапан для осуществления способа | 2022 |

|

RU2786177C1 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ОДНОВРЕМЕННОЙ РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ДВУХ ПЛАСТОВ | 2008 |

|

RU2413875C2 |

| Насосная установка для эксплуатации пластов, осложненных выносом песка, с пластовым давлением, растущим снизу вверх | 2023 |

|

RU2799221C1 |

| Клапан перепускной управляемый | 2020 |

|

RU2730156C1 |

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ СКВАЖИНЫ ОТ ПАРАФИНООТЛОЖЕНИЙ | 2014 |

|

RU2568459C1 |

| Установка штангового насоса с параллельно размещенными колоннами труб для эксплуатации скважин с повышенным выносом песка | 2023 |

|

RU2815669C1 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ДВУХ ПЛАСТОВ | 2014 |

|

RU2542999C2 |

| ДВУХЛИФТОВАЯ УСТАНОВКА ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ДВУХ ПЛАСТОВ ОДНОЙ СКВАЖИНОЙ | 2014 |

|

RU2566844C1 |

| Скважинная насосная установка с противопесочным фильтром | 2022 |

|

RU2784705C1 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ОДНОВРЕМЕННОЙ РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ДВУХ ПЛАСТОВ | 2009 |

|

RU2405925C1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к скважинным насосным установкам. Скважинная насосная установка с очисткой обратной промывкой содержит скважинный насос, песочный фильтр с якорем, состоящим из патрубка с пакером, расположенным внутри обратным клапаном и присоединённым снизу песочным фильтром с контейнером. Якорь ниже выхода, но выше пакера снаружи снабжен тарелкой для осаждения сверху песка из жидкости. Между обратным клапаном выше пакера и входом насоса расположен циркуляционный импульсный клапан, состоящий из цилиндра с поджимаемым пружиной в верхнее транспортное положение коаксиальным поршнем с верхним штоком, которые оснащены общим осевым каналом для притока жидкости из подпакерного пространства скважины к насосу. Шток оснащен как минимум одним боковым отверстием. Цилиндр оснащен ступенчатым осевым сквозным цилиндрическим отверстием. Нижний цилиндр большого диаметра оснащен сверху как минимум одним радиальным отверстием, располагаемым выше поршня. Верхний цилиндр выполнен с возможностью взаимодействия со штоком, перекрытия бокового отверстия в транспортном положении и открытия отверстия при перемещении поршня со штоком в нижнее рабочее положение с сообщением боковых и радиальных отверстий. Суммарная площадь поперечного сечения как боковых отверстий, так и радиальных отверстий позволяет создать импульсный поток жидкости со средней скоростью выше скорости осаждения разрушаемых механических примесей и/или асфальтомолотопарафиновых отложений. Усилие пружины выбирается исходя из удержания в транспортном положении поршня и штока при наполненных до устья жидкостью затрубья лифтовых трубах при работающем насосе и обеспечения необходимой частоты пульсаций жидкости при обратной промывке. Достигается технический результат – повышение эффективности обратной промывки за счет обеспечения импульсного режима прохождения потока технологической промывочной жидкости через скважинный насос. 2 ил.

Скважинная насосная установка с очисткой обратной промывкой, включающая скважинный насос, спускаемый на колонне лифтовых труб и имеющий возможность привода в действие с устья скважины, и песочный фильтр с якорем, состоящий из патрубка с пакером, расположенным внутри обратным клапаном и присоединённым снизу песочным фильтром с контейнером, причем якорь ниже выхода, но выше пакера снаружи снабжен тарелкой для осаждения сверху песка из жидкости, отличающаяся тем, что для пропуска жидкости из затрубья лифтовых труб внутрь при обратной промывке между обратным клапаном выше пакера и входом насоса расположен циркуляционный импульсный клапан, состоящий из цилиндра с поджимаемым пружиной в верхнее транспортное положение коаксиальным поршнем с верхним штоком, которые оснащены общим осевым каналом для притока жидкости из подпакерного пространства скважины к насосу, шток оснащен как минимум одним боковым отверстием, а цилиндр ступенчатым осевым сквозным цилиндрическим отверстием, причем нижний цилиндр большого диметра оснащен сверху как минимум одним радиальным отверстием, располагаемым выше поршня, а верхний цилиндр выполнен с возможностью взаимодействия со штоком, перекрытия бокового отверстия в транспортном положении и открытия отверстия при перемещении поршня со штоком в нижнее рабочее положение с сообщением боковых и радиальных отверстий, суммарная площадь поперечного сечения как боковых отверстий, так и радиальных отверстий позволяет создать импульсный поток жидкости со средней скоростью выше скорости осаждения разрушаемых механический примесей и/или асфальтосмолопарафиновых отложений, при этом усилие пружины выбирается исходя из удержания в транспортном положении поршня и штока при наполненных до устья жидкостью затрубья лифтовых трубах при работающем насосе и обеспечения необходимой частоты пульсаций жидкости при обратной промывке.

| ПОГРУЖНОЙ НАСОС С ОЧИЩАЕМЫМ В СКВАЖИНЕ ФИЛЬТРОМ | 2010 |

|

RU2415253C1 |

| Шахматные часы | 1933 |

|

SU35454A1 |

| СПОСОБ ОБРАБОТКИ НЕФТЯНОГО ПЛАСТА | 2013 |

|

RU2534284C1 |

| Машина для испытаний на износ несущих канатов подвесных дорог | 1960 |

|

SU136081A1 |

| СПОСОБ ЗАЩИТЫ ГЛУБИННЫХ СКВАЖИННЫХ НАСОСОВ ОТ ЗАСОРЕНИЯ МЕХАНИЧЕСКИМИ ПРИМЕСЯМИ И ПЕРЕСЫПАНИЯ ЗАБОЯ И ИНТЕРВАЛА ПЕРФОРАЦИИ СКВАЖИНЫ | 2020 |

|

RU2742388C1 |

| CN 111005703 A, 14.04.2020. | |||

Авторы

Даты

2023-08-30—Публикация

2023-03-13—Подача