Изобретение относится к расходомеру, используемому для измерения расхода текучих сред в трубопроводе и т. п. в соответствии с пунктом 1 формулы изобретения.

Расходомеры могут, например, иметь два ультразвуковых преобразователя, которые применяются в виде так называемого «накладного решения» на расстоянии друг от друга на патрубке трубопровода; при этом оба преобразователя выполняют функции передатчика и приемника. Соединение измерительных сигналов с текучей средой осуществляется по диагонали через стенку патрубка.

Скорость потока может быть определена известным способом по времени прохождения измерительных сигналов от передатчика к приемнику. Подобные расходомеры описаны, например, в патентных заявках WO 2004/036151 A1 и DE 10 2005 057 888.

Недостатком накладных расходомеров является то, что измерительные сигналы проникают через стенку измерительного канала, при этом разные материалы, из которых может быть изготовлен измерительный канал, выдают разные измерительные сигналы, поэтому при оценке измерительного сигнала должно учитываться влияние материала.

Известны также решения с измерительной вставкой, в которую встроены ультразвуковые преобразователи. Эта измерительная вставка вставляется в выемку отрезка трубы/измерительного канала, при этом сам измерительный канал также может быть частью этой измерительной вставки.

Такое решение представлено, например, в патентной заявке DE 101 20 355 A1, где два ультразвуковых преобразователя расположены в направлении потока на расстоянии друг от друга и по разные стороны измерительного канала.

В патентной заявке EP 2 306 160 A1 сообщается о расходомере/потокомере, в котором измерительная вставка одновременно вмещает ультразвуковые преобразователи и образует собственно измерительный канал. Эта измерительная вставка крепится к проходящему по касательной фланцу отрезка трубы корпуса расходомера. В этом случае профилированный корпус, образующий измерительный канал, который воздействует на поток в пределах диапазона измерения и на котором для измерительных сигналов дополнительно предусмотрены отражатели, вставляется через выемку на отрезке трубы, охватываемую фланцем. В этом решении оба ультразвуковых преобразователя расположены в чашеобразной части корпуса измерительной вставки, закрытой по направлению к потоку и погруженной в него.

Аналогичное решение представлено в патентной заявке EP 2 386 836 B1. В этом примере осуществления измерительная вставка содержит два ультразвуковых преобразователя, расположенных со смещением относительно друг друга в направлении потока, которые также помещены в чашеобразную часть корпуса и выступают в измерительный канал через отверстие на отрезке трубы корпуса, охватываемое фланцем. Направление потока внутри измерительного канала определяется корпусной вставкой, которая может использоваться с лицевой стороны корпуса и которая также содержит отражатели для ультразвуковых сигналов, так что ультразвук поступает от одного из ультразвуковых преобразователей и отражается через отражатели на другом, например, расположенном ниже по течению ультразвуковом преобразователе. Разумеется, направление сигнала может быть выполнено и в обратном направлении.

Патентная заявка EP 0 890 826 B1 описывает расходомер, в котором измерительная вставка также крепится к проходящему по касательной фланцу в области отрезка трубы корпуса. Измерительная вставка оснащена двумя ультразвуковыми преобразователями, которые помещены в выемки на днище корпуса и герметизируются там с помощью уплотнения. Затем вся измерительная вставка герметизируется относительно фланца посредством еще одного периферийного уплотнения, охватывающего оба ультразвуковых преобразователя. В этом примере осуществления измерительный канал также образуется посредством измерительной вставки, которая вводится в участок трубы корпуса через выемку, охватываемую фланцем. Подобное решение описано в патентных заявках US 8,424,392 B2 и EP 3 748 311 A1.

Патентная заявка DE 199 44 411 A1 раскрывает расходомер, в котором в измерительной трубе выполняется вставка, с помощью которой удлиняется поперечное сечение измерительной трубы. При этом два ультразвуковых преобразователя расположены со смещением в направлении потока на противоположных сторонах измерительного канала.

Патентная заявка EP 0 650 034 A1 описывает расходомер, в котором два ультразвуковых преобразователя также расположены со смещением относительно друг друга. Напротив каждого из них предусмотрен отражатель, который расположен на наклонных поверхностях измерительного канала.

Во всех описанных выше решениях отражатели расположены диаметрально относительно ультразвуковых преобразователей, так что для направления ультразвуковых сигналов должны быть предусмотрены по меньшей мере два отражателя.

В патентной заявке EP 0 890 826 B1 каждый из двух ультразвуковых преобразователей расходомера расположен в корпусе датчика, далее именуемом соединительным элементом, и выступает в радиальном направлении в измерительный канал так, что обтекается текучей средой.

В патентных заявках US 2013/167 655 A1 и DE 10 2004 061 404 A1 сообщается о расходомерах, в которых два ультразвуковых датчика расположены под углом в измерительном корпусе, который установлен на измерительном канале и открыт в сторону измерительного канала, так что в области перехода к измерительному корпусу может возникать турбулентность.

Недостатком таких решений является то, что-либо ультразвуковые преобразователи с их соединительным элементом расположены непосредственно в потоке, либо части корпуса, окружающие ультразвуковые преобразователи, например, чашеобразные части корпуса, выступают в поток. На выступающих или отражающихся в потоке ультразвуковых преобразователях или частях корпуса могут возникать отрывы и/или вихри, которые, среди прочего, приводят к погрешностям измерения в зависимости от скорости потока.

Недостаток расходомеров, в которых измерительная вставка вставляется в измерительный канал в осевом направлении, в том, что эти измерительные вставки очень ограничены по геометрическим характеристикам, поскольку для осевого введения требуется, чтобы измерительная вставка и измерительный канал были выполнены без поднутрений. Кроме того, конусность на впускном и выпускном участках затруднена или в лучшем случае может быть реализована только при значительной толщине стенки измерительной вставки.

Патентная заявка EP 2 696 174 A1 раскрывает расходомер с двумя ультразвуковыми датчиками, которые прикреплены к измерительному каналу, при этом ввод измерительных сигналов в текучую среду и их вывод из нее соответственно происходит через соединительный элемент, вставленный вровень с периферийной стенкой измерительного канала.

В исходящей от заявителя патентной заявке WO 2018/011 371 A1 описывается расходомер, в котором ввод и вывод измерительных сигналов от двух измерительных датчиков, расположенных на расстоянии друг от друга, осуществляется через общий или один соединительный элемент, который содержит датчик (датчики)/преобразователь (преобразователи).

В параллельной патентной заявке WO 2018/011 372 A1 описывается расходомер с овальным или трапециевидным измерительным каналом.

Обе концепции расходомеров обеспечивают улучшенное прохождение потока через расходомер с более высокой точностью измерения по сравнению с вышеуказанным состоянием техники.

В патентной заявке WO 2016/012024 A1 описан расходомер с оптимизированным по отношению к потоку измерительным каналом, который, однако, имеет крайне сложную конструкцию.

В патентной заявке WO 2011/127934 A1 описывается расходомер, в котором ультразвуковые датчики помещены в корпус, который, в свою очередь, соединен с измерительным каналом посредством запорного механизма. Такой расходомер имеет крайне сложную конструкцию, поскольку на корпусе также расположены отражатели для перенаправления измерительного луча, которые погружаются в радиальном направлении в поперечное сечение измерительного канала в свету и тем самым оказывают неблагоприятное влияние на поток.

Патентная заявка EP 2 888 560 A1 описывает расходомер, в котором оба ультразвуковых датчика также расположены в закрытом корпусе, который через радиальную выемку погружается в измерительный канал. Эти погружающиеся участки, в свою очередь, препятствуют прохождению измерительного канала. Кроме того, эти участки корпуса, погружающиеся внутрь измерительного канала, используются для фиксации измерительной вставки, вставленной в измерительный канал в осевом направлении. Эта измерительная вставка имеет отражатели для перенаправления измерительных лучей. Подобно описанным выше решениям, измерительный канал и измерительная вставка должны быть согласованы друг с другом таким образом, чтобы сделать возможной осевое, фронтальное введение измерительной вставки.

Европейская патентная заявка EP 3 818 343 A1 раскрывает конструкцию корпуса с размещенным в нем блоком управления. Он имеет главную печатную плату с центральным процессором и схемой связи, которые размещены в корпусе модуля, который, в свою очередь, устанавливается в корпусе, в котором дополнительно предусмотрена измерительная печатная плата. Эти две печатные платы соединены друг с другом посредством линии питания и связи, а в корпусе также размещен источник питания компонентов.

Подобная конструкция корпуса в высшей степени сложна и поэтому требует значительных аппаратно-технических усилий.

Европейский патент EP 2 414 789 B1 касается расходомера, в котором ультразвуковые датчики расположены непосредственно на печатной плате. Такой подход требует, чтобы печатная плата и, следовательно, датчики располагались крайне близко к проточному каналу для обеспечения достаточного качества сигнала, что существенно ограничивает возможности изменения конструкции. То же самое относится и к концепции патентной заявки с EP 3 550 272 B1, в которой ультразвуковые датчики расположены на нижней стороне печатной платы.

Патентная заявка EP 2 888 561 B1 описывает ультразвуковой расходомер, в котором замыкание электрических контактов ультразвуковых датчиков осуществляется через гибкие соединители, механически соединенные с изолирующим несущим элементом. Такой подход также требует значительных технических затрат. В остальном раскрытие изобретения в патентной заявке EP 2 888 561 B1 соответствует раскрытию изобретения в вышеупомянутой европейской патентной заявке EP 2 888 560 B1.

Европейский патент EP 1 544 582 B1 касается расходомера, в котором также используется измерительная вставка в измерительном канале в осевом направлении. Кроме того, предполагается, что поперечное сечение измерительного канала является шестиугольным, восьмиугольным или преимущественно имеет форму квадрата со скругленными углами. Даже такая измерительная вставка может быть реализована только при значительных технических затратах и соответствующей конструкции поперечного сечения измерительного канала.

С другой стороны, задача изобретения заключается в том, чтобы усовершенствовать расходомер с целью дальнейшего сокращения технических затрат при оптимальной точности измерения.

Эта задача решается с помощью расходомера с признаками, указанными в 1-ом пункте формулы изобретения.

Полезные усовершенствования изобретения являются предметом дополнительных пунктов формулы изобретения.

Расходомер согласно изобретению, имеет проточный канал, который может быть присоединен к трубопроводу, по которому течет текучая среда, и на котором расположен измерительный блок, выполненный с не менее чем двумя датчиками, предпочтительно ультразвуковыми преобразователями, которые расположены на расстоянии друг от друга, вводящие и выводящие свои измерительные сигналы через по меньшей мере одну выемку в проточном канале. Кроме того, расходомер оснащен блоком управления, размещенным в корпусе блока управления, для управления датчиками и обработки измерительных сигналов. Согласно изобретению, каждый датчик контактирует с контактной платой, которая, в свою очередь, контактирует с главной печатной платой блока управления.

Это исполнение обеспечивает очень простое замыкание контактов датчиков, причем его можно осуществлять, например, посредством сплошного соединения или соединения с силовым замыканием. При этом контактная плата может быть выполнена как отдельный элемент. В качестве альтернативы контактную плату также можно выполнить как часть пластикового формованного корпуса, через которую устанавливается электрическое или сигнальное соединение датчика либо области контактной платы с главной печатной платой. Принципиально возможно соединить контактную плату с главной печатной платой кабелем или похожей конструкцией.

В наиболее предпочтительном примере осуществления контактная плата припаяна или приклеена к датчику; при этом электроды датчика расположены в области большой поверхности, удаленной от днища корпуса блока управления или верхней части измерительного канала, и/или вдоль периферийной стенки датчика. Это требует применения датчика в специальном исполнении, однако имеет существенное преимущество, которое заключается в простоте замыкания контактов, осуществляемого с одной стороны.

Выполнять позиционирование контактной платы относительно датчика будет особо просто, если, например, на контактной плате будут выполнены пригоночные выемки, в которые со стороны корпуса будут погружаться пригоночные штифты. Разумеется, также можно применить геометрическую инверсию и выполнить пригоночные штифты на контактной плате, а пригоночные вырезы - на корпусе, например, на корпусе блока управления или на верхней части измерительного канала.

В предпочтительном примере осуществления изобретения корпус блока управления имеет крышку корпуса, через которую виден дисплей.

Прикрепление этой крышки корпуса к корпусу блока управления является особенно простым, если используется многосоставная подвижная рама, посредством которой крышка корпуса крепится к корпусу управления.

Согласно еще одному аспекту изобретения, измерительная канальная вставка, имеющая верхнюю часть измерительного канала и нижнюю часть измерительного канала, соединена с поточным каналом посредством соединительных болтов. Таким способом с поточным каналом также можно соединить корпус блока управления.

Позиционирование инструментов для соединения расходомера с трубопроводом является особенно простым, если корпус блока управления сужается по направлению к соединительному патрубку проточного канала.

Согласно данному изобретению, предпочтительно, чтобы измерительная канальная вставка и по желанию также проточный канал были выполнены из пластика.

Конструкция блока управления будет особо компактной, если присоединить/прикрепить аккумулятор на обращенной к измерительной канальной вставке большой поверхности главной печатной платы.

При этом наиболее предпочтительно расположить аккумулятор так, чтобы его продольная ось, в зависимости от типа аккумулятора, располагалась поперек или параллельно направлению потока в корпусе блока управления.

Согласно еще одному аспекту изобретения, в корпус блока управления наряду с главной печатной платой также встроен дисплейный блок (электронный блок индикации) и модуль связи, причем их предпочтительно располагать на параллельном расстоянии от крышки корпуса со смещением относительно главной печатной платы.

В случае, если предусмотрен модуль связи, он может быть оснащен антенной, встроенной в корпус управления, которая защищена крышкой корпуса.

Монтаж ультразвуковых датчиков является особенно простым, если они закреплены на наклонно расположенных опорных поверхностях в верхней части измерительного канала или на днище корпуса блока управления.

Это прикрепление можно осуществить посредством сплошного соединения, например, путем приклеивания, или путем затягивания.

Согласно еще одному аспекту изобретения, в поточный канал в радиальном направлении вставлена многосоставная измерительная канальная вставка, которая имеет по меньшей мере верхнюю часть измерительного канала и/или нижнюю часть измерительного канала, которые частично отделяют участок измерительного канала и с которыми соотнесены впускной и/или выпускной вкладыш, который крепится к участку измерительного канала. Эта измерительная канальная вставка выполнена так, что ее через радиальную выемку поточного канала можно вставить в этот канал.

Аппаратно-технические усилия минимальны, если оба вкладыша идентичны по конструкции.

Адаптацию к разным номинальным внутренним диаметрам поточного канала можно осуществить путем замены вкладыша, причем верхняя часть измерительного канала и нижняя часть измерительного канала могут оставаться неизменными как минимум при большом количестве номинальных внутренних диаметров. То есть, для адаптации требуется только модификация поточного канала и вкладыша или вкладышей.

Располагать впускной и выпускной вкладыши внутри поточного канала или относительно верхней части измерительного канала и нижней части измерительного канала особенно просто, если выполнить вкладыши с осевым упором.

Вкладыши и участок измерительного канала могут быть выполнены таким образом, что в области перехода от впуска текучей среды и/или от выпуска текучей среды к измерительному каналу происходит сужение проходного сечения так, что текучая среда на этом участке ускоряется.

Для оптимизации потока в измерительном канале, в частности в области впускного / выпускного вкладыша, могут быть предусмотрены направляющие ребра.

В одном из примеров осуществления изобретения верхняя часть измерительного канала имеет фланец корпуса, к которому присоединен корпус блока управления и который образует днище корпуса блока управления.

В альтернативном решении верхняя часть измерительного канала и нижняя часть измерительного канала прикреплены к днищу корпуса блока управления, причем днище, верхняя часть измерительного канала и нижняя часть измерительного канала вместе отделяют по меньшей мере один участок измерительного канала по окружности.

Монтаж этого узла является особенно простым, если верхняя часть измерительного канала, нижняя часть измерительного канала и корпус блока управления расположены с геометрическим замыканием относительно друг друга, в частности, с помощью пригоночных деталей/пригоночных выемок или т. п.

Прохождение потока через расходомер является оптимальным, если участок измерительного канала имеет прямоугольное поперечное сечение; при этом предпочтительно, чтобы ширина измерительного канала приблизительно в направлении корпуса блока управления была существенно больше, чем в его поперечном направлении.

При этом длина участка измерительного канала при номинальном внутреннем диаметре DN110 или DN80 может составлять менее 40 мм.

Согласно данному изобретению, предпочтительно, чтобы в нижней части измерительного канала и/или в верхней части измерительного канала было установлено по меньшей мере по одному отражателю, предпочтительно посредством сплошного соединения. Это сплошное соединение можно осуществить, например, методом литья со вставкой при изготовлении нижней части измерительного канала/верхней части измерительного канала.

Предпочтительные примеры осуществления изобретения более подробно описаны ниже с помощью схематических чертежей. На них показаны:

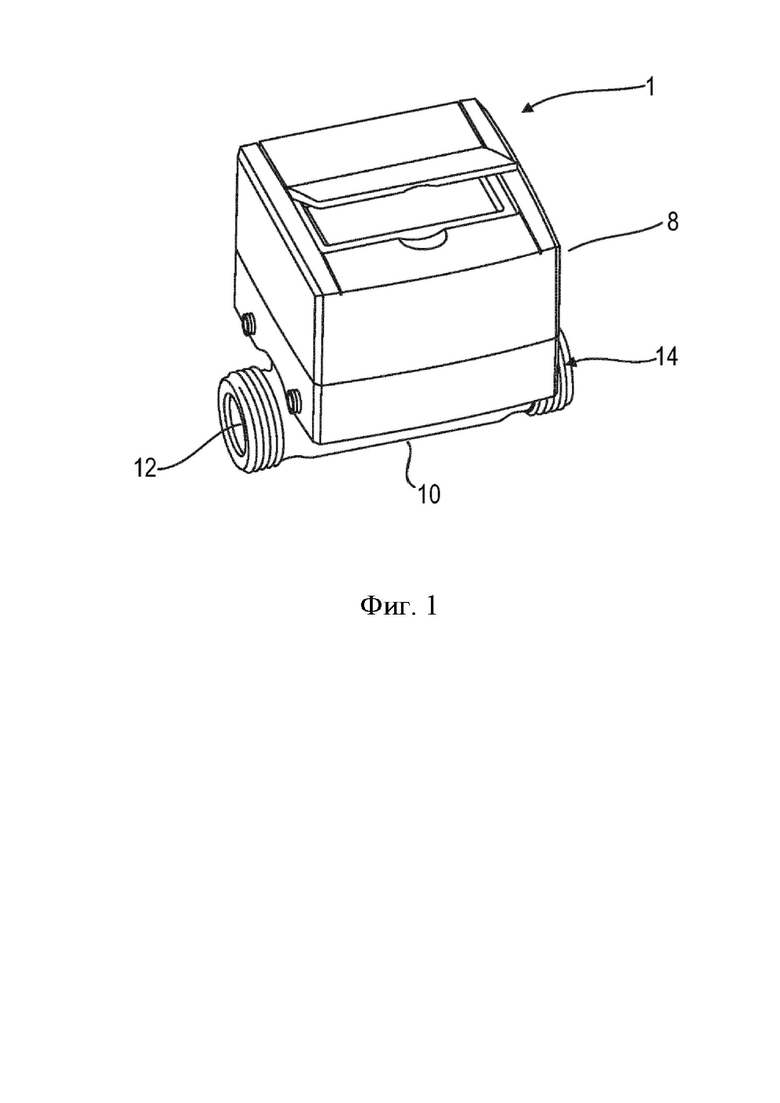

Фиг. 1 - трехмерный вид первого примера осуществления расходомера согласно изобретению;

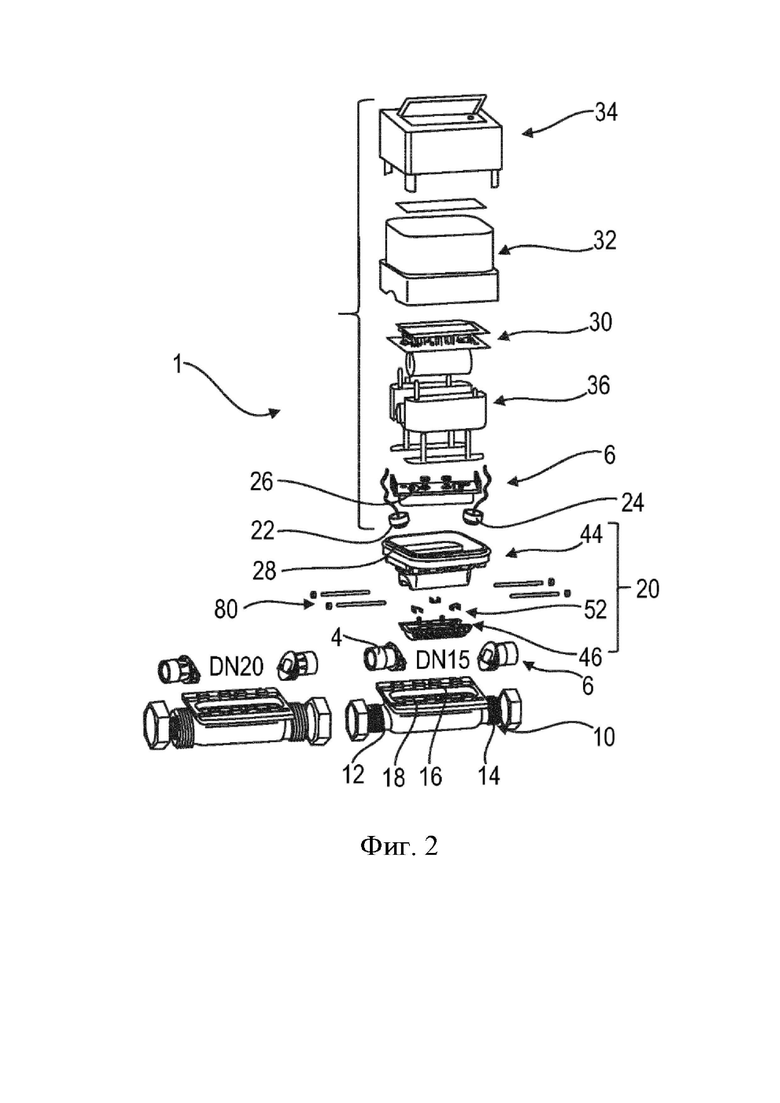

Фиг. 2 - покомпонентный вид расходомера, показанного на Фиг. 1;

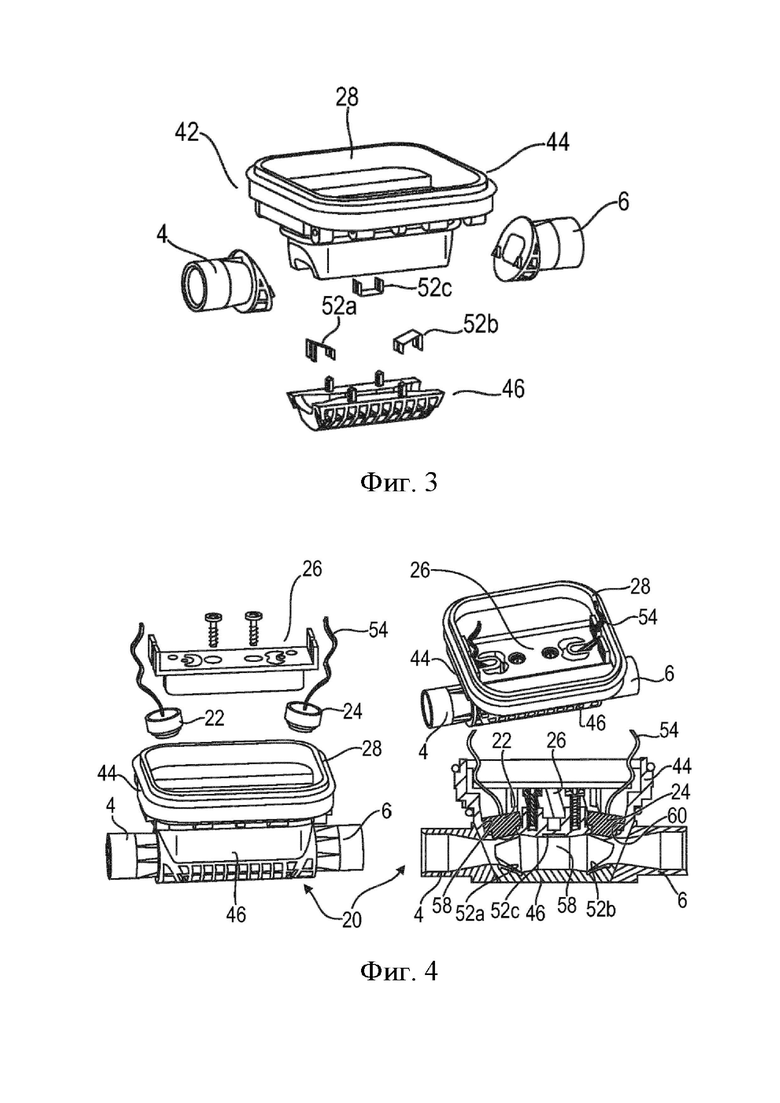

Фиг. 3 - детально измерительная канальная вставка расходомера представлена на Фиг. 1 и 2;

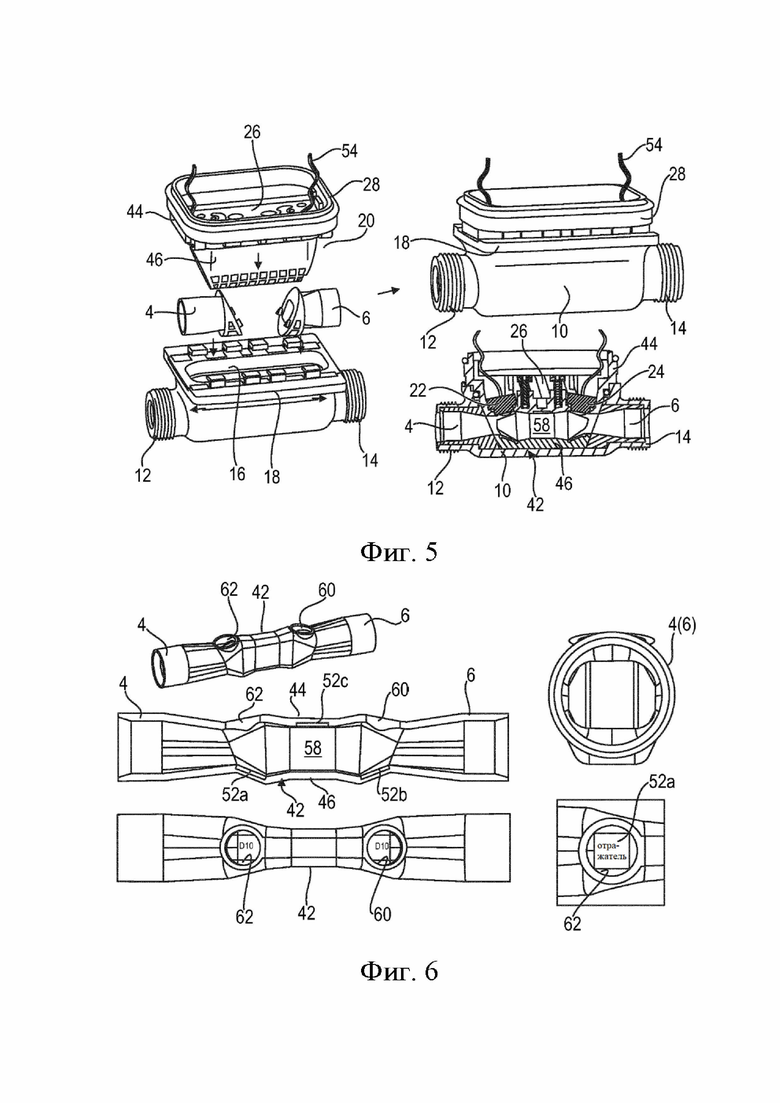

Фиг. 4 - схемы для иллюстрации сборки датчиков в измерительной канальной вставке в соответствии с Фиг. 3;

Фиг. 5 - принципиальная схема сборки измерительной канальной вставки в соответствии с Фиг. 3 и 4 в проточный канал;

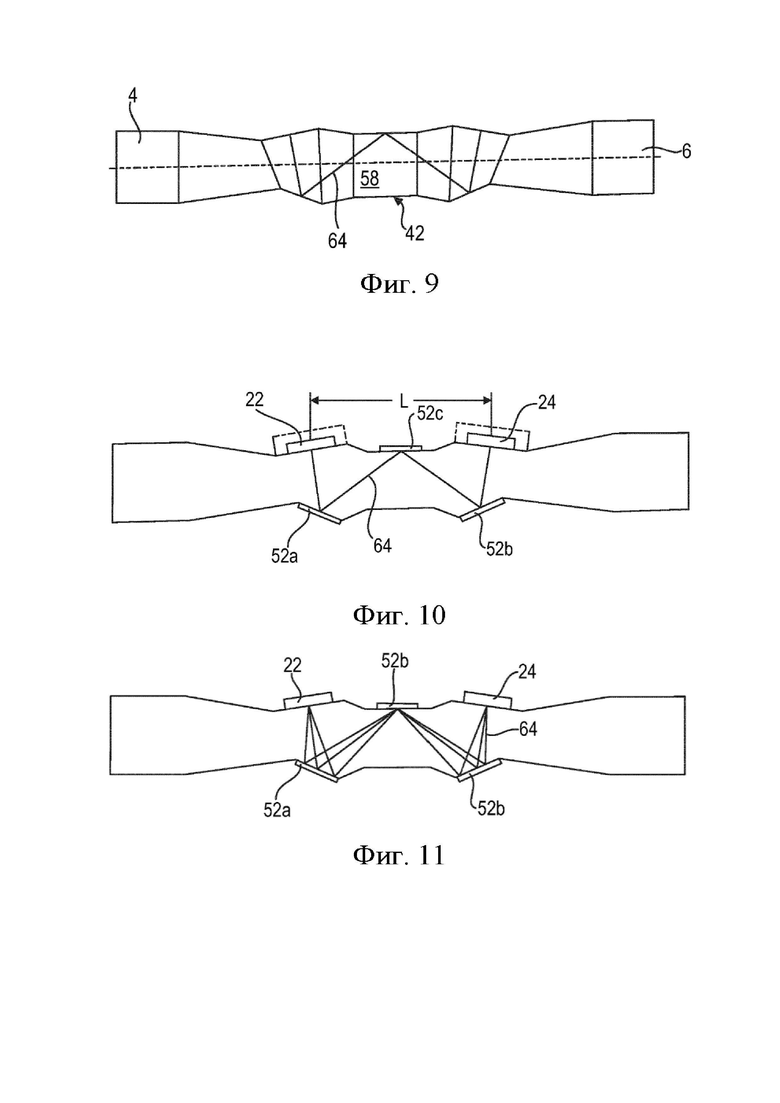

Фиг. от 6 до 13 - принципиальные схемы возможных поперечных сечений измерительного канала расходомера согласно изобретению;

Фиг. 14 - пример осуществления расходомера, в котором проточный канал выполнен из пластика;

Фиг. 15 - покомпонентный вид еще одного примера осуществления расходомера согласно изобретению;

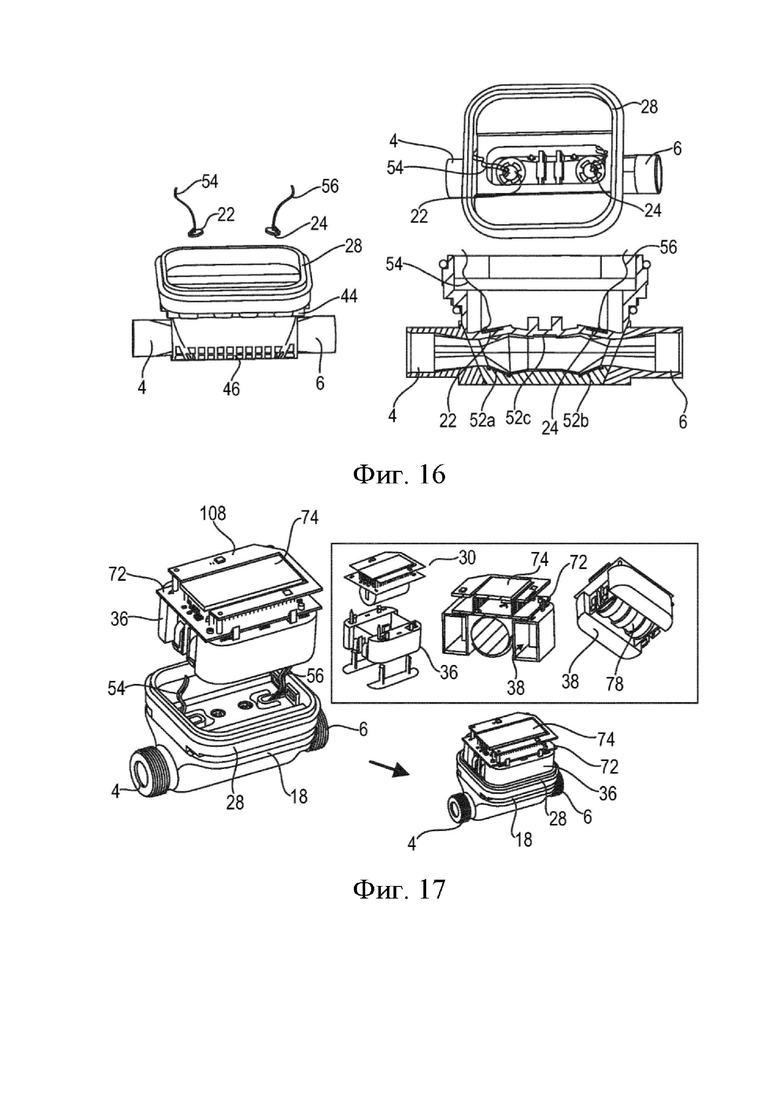

Фиг. 16 - вариант примера осуществления в соответствии с Фиг. 15;

Фиг. 17 - пример осуществления расходомера в соответствии с Фиг. 16 с отображением конструкции блока управления;

Фиг. 18 - расходомер в соответствии с Фиг. 17 с установленным корпусом блока управления;

Фиг. 19 - расходомер в соответствии с Фиг. 17 и 18 с устройствами для идентификации расходомера;

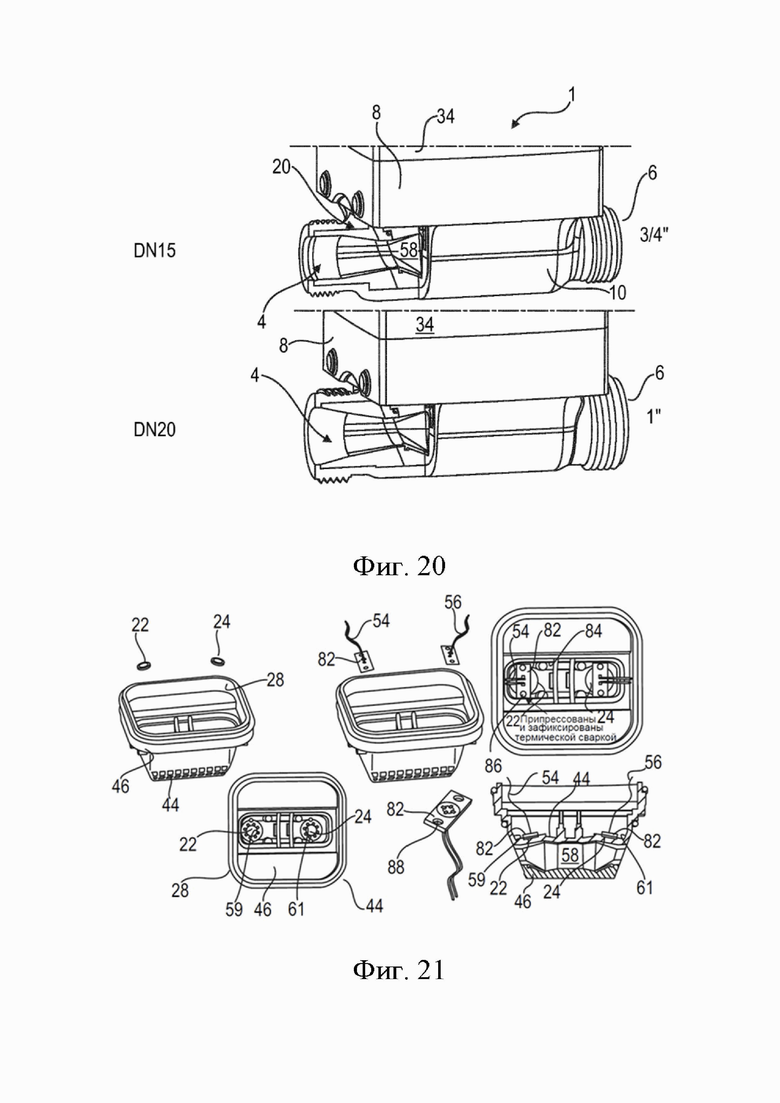

Фиг. 20 - принципиальная схема дальнейших примеров осуществления расходомера согласно изобретению с различными номинальными внутренними диаметрами;

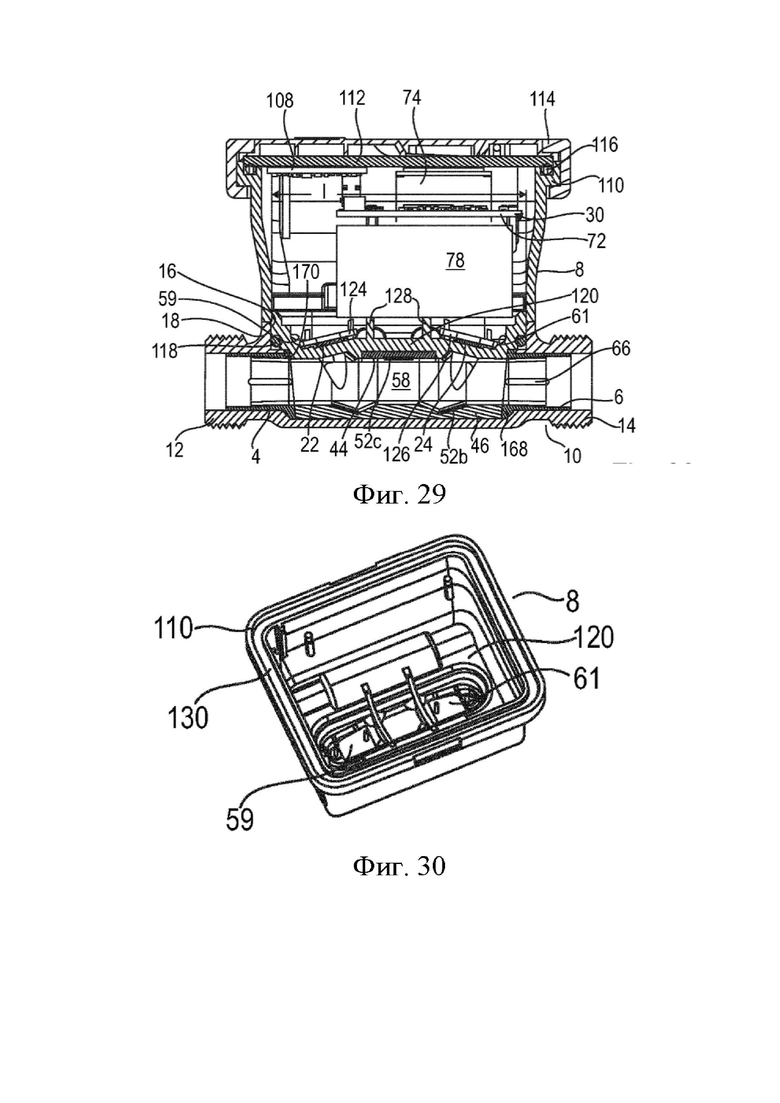

Фиг. 21 - последовательность сборки для замыкания контактов датчиков еще одного примера осуществления расходомера;

Фиг. 22 - альтернативный пример осуществления, в котором для замыкания контактов с датчиками используются формованные корпуса;

Фиг. 23 - вариант расходомера, в котором блок управления фиксируется на верхней части корпуса с помощью опорных цапф;

Фиг. 24 - значительно упрощенные технологические этапы изготовления расходомера с проточным каналом из пластика;

Фиг. 25 - поперечное сечение расходомера для иллюстрации фиксации положения корпуса блока управления относительно канала управления;

Фиг. 26 - альтернативный способ фиксации положения датчиков в верхней части измерительного канала или в корпусе блока управления;

Фиг. 27 - трехмерное изображение еще одного примера осуществления расходомера;

Фиг. 28 - покомпонентный вид расходомера в соответствии с Фиг. 27;

Фиг. 29 - вид расходомера в разрезе в соответствии с Фиг. 27 и 28;

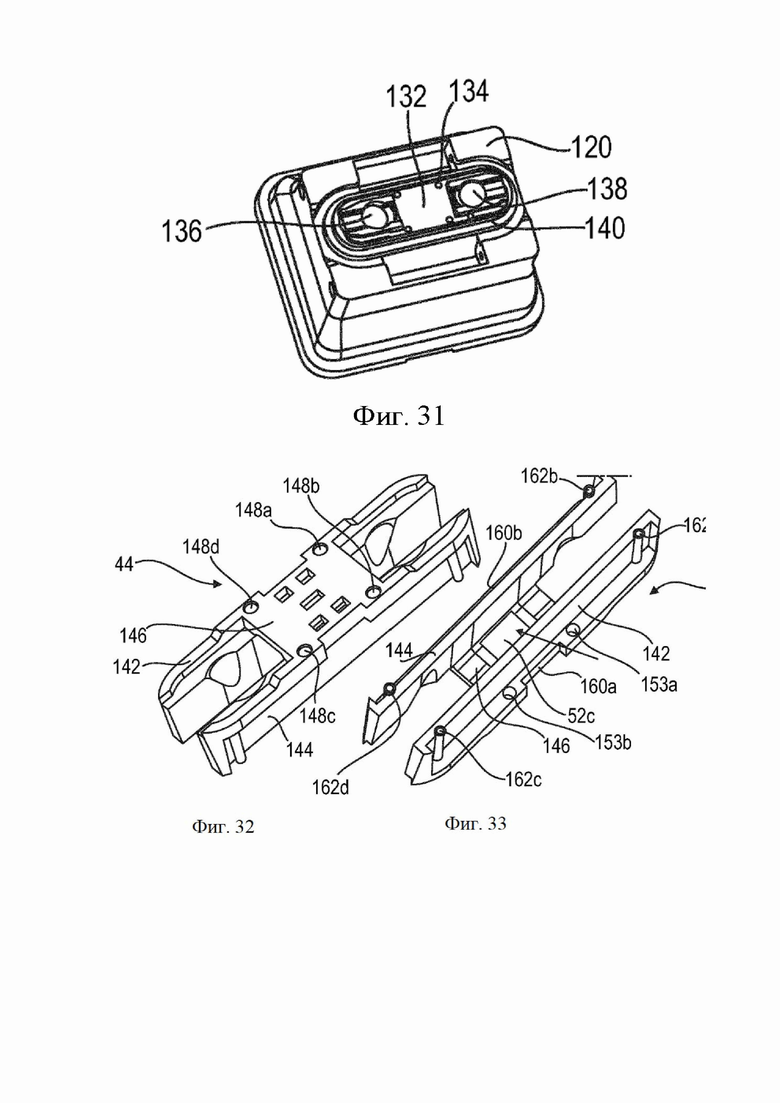

Фиг. 30, 31 - детальные схемы корпуса датчика расходомера в соответствии с Фиг. 29;

Фиг. 32, 33 - детальные схемы верхней части измерительного канала расходомера в соответствии с Фиг. 29;

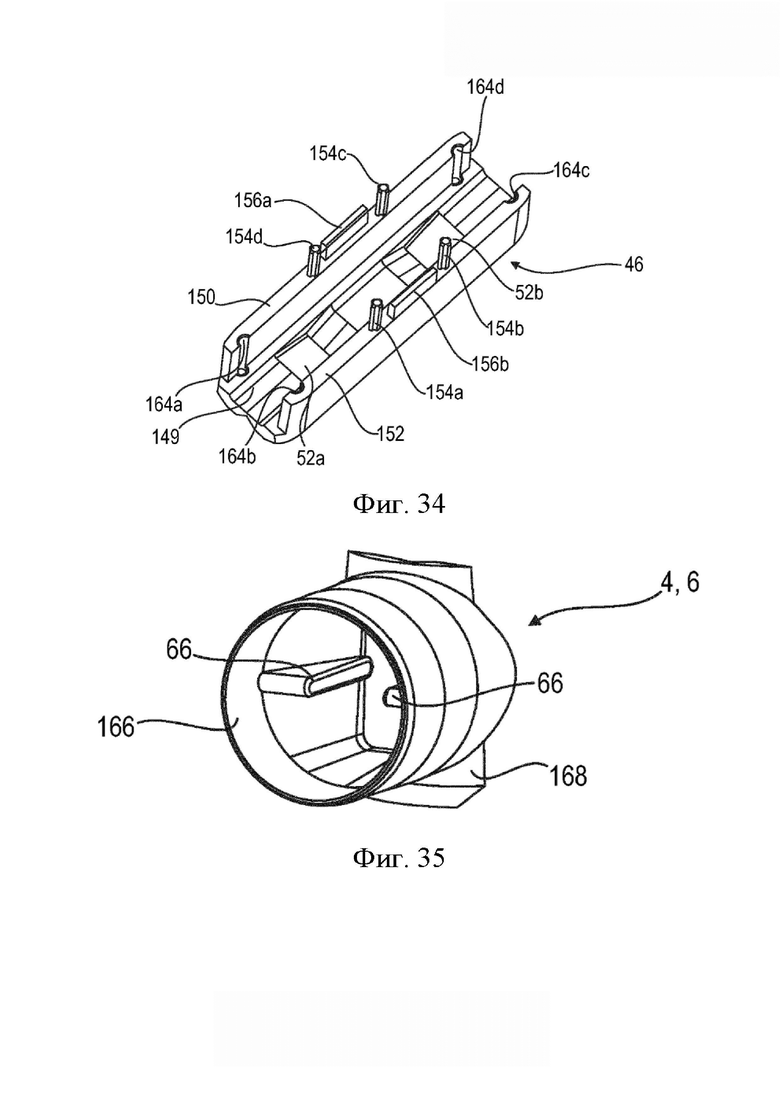

Фиг. 34 - детальная схема нижней части измерительного канала расходомера в соответствии с Фиг. 29;

Фиг. 35, 36 - детальные схемы вкладышей расходомера в соответствии с Фиг. 29;

Фиг. 37 - соответствует Фиг. 30 с установленными датчиками;

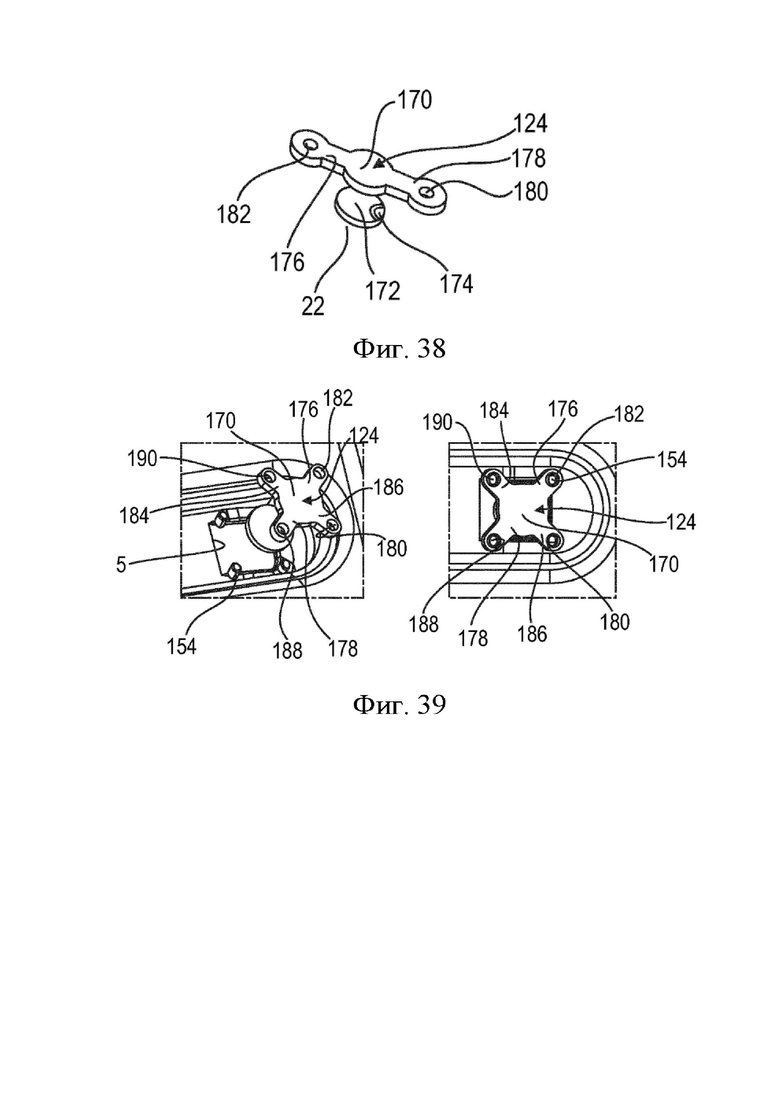

Фиг. 38, 39 - детальные схемы замыкания контактов датчиков в расходомере согласно изобретению;

Фиг. 40 - принципиальная схема двух расходомеров с различными номинальными внутренними диаметрами и конусным корпусом;

Фиг. 41 - варианты сборки различных аккумуляторов в расходомерах согласно изобретению;

Фиг. 42 - сборка дисплейных модулей в расходомере согласно изобретению;

Фиг. 43 - этапы сборки для крепления измерительного корпуса к проточному каналу;

Фиг. 44, 45, 46 - принципиальные схемы вариантов расположения антенн модуля связи;

Фиг. 47 - виды еще одного примера осуществления расходомера согласно изобретению и

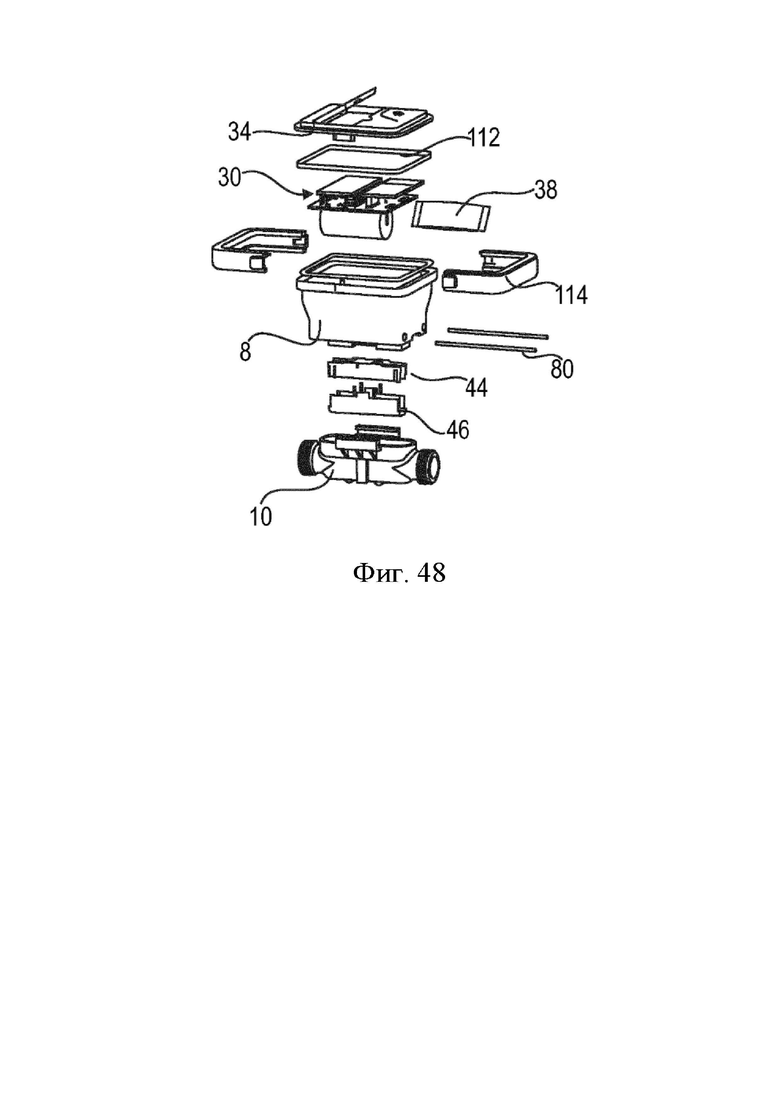

Фиг. 48, 49 - пример осуществления расходомера с проточным каналом из пластика.

На Фиг. 1 показан трехмерный вид одного из примеров осуществления расходомера 1 согласно изобретению с проточным каналом 10, образующим измерительный корпус, выполненными на нем впускным и выпускным отверстиями для текучей среды и присоединенным к нему корпусом блока управления 8, в котором размещен блок управления расходомера 1. Соответственно, расходомер 1 отличается крайне компактной конструкцией с минимальным количеством устанавливаемых компонентов.

Расходомер 1 согласно изобретению, который будет более подробно описан ниже, отличается очень хорошим коэффициентом передачи (ps/l) (этот коэффициент означает увеличение расхода в литрах (l) за разницу во времени T (ps); высокий коэффициент передачи означает, что при измерении достигается более высокая повторяемость, чем при более низком значении), так что при низких скоростях потока шум сигнала (дрожание сигнала) может быть уменьшено или, по меньшей мере, компенсировано. Это определяется заданным расстоянием между датчиками, а также подходящей скоростью потока в расходомере 1.

Он также спроектирован таким образом, чтобы потери давления во время потока были минимальными. Это достигается, среди прочего, за счет того, что описанный ниже измерительный канал выполнен с плавными переходами. Кроме того, измерительный канал сконструирован таким образом, чтобы в нем не образовывались карманы, поднутрения или другие препятствия, в которых могут скапливаться пузырьки воздуха.

Описанный ниже расходомер 1 с измерительным каналом, оптимизированным с точки зрения получения сигнала и гидродинамики, отличается оптимальным качеством сигнала с достаточной интенсивностью сигнала без шумов и помех.

Кроме того, могут использоваться стандартные ультразвуковые датчики (преобразователи), что делает себестоимость минимальной. При этом изготовление расходомера 1 может осуществляться с использованием стандартных методов производства.

На Фиг. 2 показан покомпонентный вид расходомера 1, а в последующих вариантах осуществления особое внимание уделяется измерительной канальной вставке 20 и образованному из нее измерительному каналу. Как показано на фигуре, расходомер может быть предназначен для трубопроводов с номинальными внутренними диаметрами DN15, DN20, DN25 или DN32; разумеется, расходомер может быть выполнен и в других размерах.

Приведенные ниже фигуры с 1 по 24 сначала поясняют некоторые основные компоненты различных примеров осуществления расходомера 1 согласно изобретению. Остальные детали раскрываются в приведенном ниже более подробном описании других примеров осуществления.

Как видно из покомпонентного вида, приведенного на Фиг. 2, расходомер 1 имеет проточный канал 10 - также называемый корпусом, который в показанном примере осуществления выполнен из латуни или металлического сплава.

Этот проточный канал 10 оснащен соединительными патрубками 12, 14, через которые расходомер 1 может быть подсоединен к трубопроводу, по которому течет текучая среда. Как более подробно поясняется далее, проточный канал 10 имеет радиальную выемку 16, которая заканчивается фланцем 18, к которому может быть присоединен корпус блока управления 32, конструкция которого более подробно описана ниже. В радиальную выемку 16 может быть вставлена измерительная канальная вставка 20. В представленном примере осуществления она оснащена двумя ультразвуковыми датчиками 22, 24, которые надлежащим образом прикреплены к измерительной канальной вставке 20. В представленном примере осуществления крепление выполняется, например, с помощью держателя датчиков 26. Сам блок управления 30 для управления, подачи сигналов и питания датчиков 22, 24 расположен на фланце корпуса 28 многосоставной измерительной канальной вставки 20. Этот блок управления 30 помещен в корпус блока управления 32, который закрыт или накрыт сверху крышкой корпуса 34 (вид в соответствии с Фиг. 2). Блок управления 30 удерживается несущей конструкцией 36, на которую также опираются осушители 38.

Как показано на Фиг. 1 и Фиг. 2, индикацию дисплея 40, который расположен на блоке управления 30, можно считывать через крышку 34 - более подробно это будет рассмотрено ниже.

Как показано на Фиг. 2 внизу в левом углу, проточный канал 10 или образованный им корпус могут иметь различные номинальные внутренние диаметры; при этом сам блок управления 30 с корпусом блока управления 32 и датчиками 22, 24 проектируется независимо от номинального внутреннего диаметра. Для адаптации требуется только модификация измерительной канальной вставки 20.

В соответствии с Фиг. 3 измерительная канальная вставка 20 образована участком измерительного канала 42, который состоит из верхней части измерительного канала 44 и нижней части измерительного канала 46. Со стороны впускного и выпускного отверстий предусмотрены впускной вкладыш 4 и выпускной вкладыш 6, каждый из которых спроектирован в соответствии с номинальным внутренним диаметром трубопровода. Кроме того, в верхней части измерительного канала 44 предусмотрен фланец корпуса 28, к которому/в который присоединены/вставлены корпус блока управления 8 и датчики 22, 24.

В периферийную стенку измерительной канальной вставки 20 в представленном примере осуществления вставлены три отражателя 52а, 52b, 52с, что создает W-образный сигнальный путь 64.

Отдельные элементы измерительной канальной вставки 20 могут быть изготовлены, например, из армированного волокном пластика или другого пластикового материала. Разумеется, возможно и изготовление из металлического материала.

На Фиг. 4 показана измерительная канальная вставка 20 согласно Фиг. 3 в частично собранном виде, где также показаны оба датчика 22, 24, которые закреплены во фланце корпуса 28 с помощью держателя датчиков 26; при этом сигнальные провода 54, 56 датчиков 22, 24 проходят через держатель датчиков 26 к корпусу блока управления 32, который не показан на фигуре.

На Фиг. 4 справа внизу показан чертеж частично собранной измерительной канальной вставки 20 в разрезе. Можно увидеть, что держатель датчиков 26 привинчен и прикреплен к верхней части измерительного канала 44, где в верхней части измерительного канала 44 образованы выемки/гнезда 59, 61, в которые погружаются датчики 22, 24 своими контактными поверхностями. Напротив каждого из датчиков 22, 24 установлен один из отражателей 52а, 52b. Третий отражатель 52с расположен между обоими датчиками 22, 24, поэтому, как ранее пояснялось, создается W-образный сигнальный путь 64. По существу, можно также использовать двойные датчики, чтобы реализовать два сигнальных пути. Также возможен V-образный сигнальный путь. Профиль измерительного канала, отделяемого измерительной канальной вставкой 20, более подробно рассматривается ниже.

Согласно Фиг. 5 многосоставная измерительная канальная вставка 20, предпочтительно изготовленная из пластика, вставляется в проточный канал 10, образуя устойчивый корпус. Этот устойчивый корпус может быть изготовлен, например, из металлической отливки. Для этого сначала оба вкладыша 4, 6, образующие впускное и выпускное отверстия для текучей среды, вставляются в выемку 16 фланца 18, а затем сам участок измерительного канала с верхней частью измерительного канала 44 и нижней частью измерительного канала 46 вставляется в радиальном направлении так, чтобы фланец корпуса 28 измерительной канальной вставки 20 упирался на фланец 18 проточного канала 10.

Соединительные патрубки 12, 14 проточного канала 10 спроектированы в показанном примере осуществления с резьбой или прочими соединительными элементами, чтобы расходомер 1 можно было легко присоединить к трубопроводу.

На Фиг. 6 показаны виды конструкции измерительного канала, образованного компонентами, описанными выше. Этот измерительный канал 58 выполнен без поднутрений или прочих препятствий для потока, которые создают турбулентность, хотя для оптимизации направления потока между впускным и выпускным отверстиями выбраны изменения поперечного сечения.

В разрезе показано, что измерительный канал 58 на участке впускного и выпускного отверстий имеет приблизительно круглое поперечное сечение, которое может быть подобрано в соответствии с трубопроводом. Сам участок измерительного канала 42 с прямоугольным поперечным сечением (см. Фиг. 6 справа вверху) образован по центру. Согласно изобретению, в области между участком измерительного канала 42 и впускным или выпускным отверстиями может быть предусмотрено сужение проточного сечения, чтобы ускорить поток текучей среды в этой области; затем поперечное сечение измерительного канала 58 снова расширяется по сравнению с этим сужением. Благодаря этому выравнивается поток текучей среды в самом измерительном канале 58 и уменьшается турбулентность, так что шум сигнала сводится к минимуму.

Соответствующая область перехода, в которой проточное сечение сужается, образовывается в показанном примере осуществления посредством двусторонней и секционной конусности (в частности, как видно в виде в вертикальном разрезе) измерительной канальной вставки 20. Это сужение поперечного сечения специально образуется в области перехода между вкладышем для впуска текучей среды 4 и вкладышем для выпуска текучей среды 6 к собственно участку измерительного канала 42, который, в свою очередь, отделен верхней частью измерительного канала 44 и нижней частью измерительного канала 46. Измерительные лучи входят и выходят через обе выемки 60, 62, образованные на участке измерительного канала 42. Затем один из отражателей 52а, 52b вставляется вровень с диаметрально противоположной стенкой конусного участка.

Третий отражатель 52с расположен между двумя выемками 60, 62. В этой области в представленном примере осуществления ширина измерительного канала 58 в свету снова сужается относительно наибольшего диаметра конусного участка, поэтому поток в этой области несколько ускоряется.

Как показано на Фиг. 6 справа внизу, отражатель 52а расположен напротив соответствующей выемки 60, 62. На Фиг. 6 очень хорошо видно, что соответствующие переходы между конусными участками по направлению к впускному вкладышу 4, к выпускному вкладышу 6 и к участку измерительного канала 42 выполнены плавно, без скачкообразных изменений поперечного сечения, что обеспечивает оптимальный поток.

На Фиг. 7 показана трехмерная принципиальная схема конструкции канала, из которой следует расположение двух датчиков 22, 24 и трех отражателей 52а, 52b, 52с. Как объяснялось ранее, W-образный сигнальный путь 64 задается наклонным положением датчиков 22, 24 и вышеупомянутым расположением отражателей 52а, 52b, 52с; при этом он разработан таким образом, чтобы измерительные сигналы надежно направлялись от передатчика к датчику (приемнику), принимающему отраженный измерительный сигнал.

Профили поперечного сечения конструкции канала еще раз показаны на Фиг. 8. Соответственно, поперечное сечение канала в области впуска и выпуска имеет круглую форму, а затем сужается по направлению к области перехода; при этом в этой области перехода круглое поперечное сечение переходит в удлиненное прямоугольное поперечное сечение, в котором вертикальная ось имеет большую протяженность, чем поперечная ось, проходящая перпендикулярно плоскости чертежа. Выемки 60, 62 также имеют круглую форму. Контактные поверхности отражателей 52а, 52b, 52с имеют гнездообразную форму, поэтому отражатели 52с, 52b, 52с могут быть вставлены вровень с измерительным каналом 58.

На Фиг. 8 также очень хорошо видно, что ширина в свету в области участка измерительного канала 42 меньше, поэтому поперечное сечение измерительного канала 58 в направлении к двум переходным областям несколько увеличивается. Как объяснялось ранее, в этих двух переходных областях профиль поперечного сечения плавно изменяется от кругообразного впускного вкладыша 4 и выпускного вкладыша 6 к прямоугольному и закругленному в угловой области измерительному каналу 58; при этом для оптимизации потока в переходной области предусмотрено сужение поперечного сечения. Заявитель оставляет за собой право подать самостоятельную заявку на этот плавный переход.

На Фиг. 9 еще раз показан ход W-образного сигнального пути 64.

Как показано на Фиг. 10, расстояние между датчиками, т. е. расстояние между центральными осями датчиков 22, 24 и геометрические характеристики измерительного канала 58 рассчитаны таким образом, чтобы поток был как можно более свободным от турбулентности при минимальных потерях давления и оптимальном коэффициенте передачи; при этом накопление воздушных пузырьков надежно предотвращается геометрическими характеристиками канала.

Фокусировка измерительных лучей может быть дополнительно улучшена, если в соответствии с Фиг. 11 и 12 отражающие поверхности отражателей 52а, 52b, 52с и/или контактные поверхности датчиков 22, 24 имеют вогнутую округлую форму, что обеспечивает оптимальную фокусировку измерительных лучей на отражателях 52а, 52b, 52с и датчике 24 на стороне приемника.

На Фиг. 13 еще раз показаны геометрические характеристики ранее описанного измерительного канала 58 и расположенных под наклоном датчиков 22, 24 и W-образных отражателей 52а, 52b, 52с, а также изменения поперечного сечения, которые разработаны с целью выравнивания потока текучей среды. В примере осуществления, показанном на Фиг. 13, направляющие ребра 66 образованы в области перехода со стороны впуска и выпуска в каждом вкладыше 4, 6, с помощью которых оптимизируется поток в области перехода.

На Фиг. 14 показан еще один пример осуществления измерительной канальной вставки 20, где область, образующая собственно измерительный канал 58, состоит из одного элемента. Как и в примерах осуществления, описанных выше, вкладыши 4, 6, которые образуют впускное и выпускное отверстия для текучей среды, также крепятся к этой измерительной канальной вставке 20. Эти вкладыши 4, 6, в свою очередь, идентичны по конструкции.

Сборка осуществляется так же, как в описанном выше примере осуществления. Сначала в литой проточный канал 10 вставляется вкладыш для впуска текучей среды 4 и вкладыш для выпуска текучей среды 6. Затем, на следующем этапе сборки, участок измерительного канала 42 поэтапно вставляется в проточный канал 10 в радиальном направлении. Расположение датчиков 22, 24 и отражателей 52а, 52b, 52с, а также ход измерительного канала 58 соответствуют ранее описанному примеру осуществления, так что дальнейшие пояснения излишни.

На Фиг. 15 показан покомпонентный вид варианта расходомера 1, который по своей конструкции соответствует показанному на Фиг. 2, но с уменьшенным количеством конструктивных элементов по сравнению с решением, описанным выше. В частности, это достигается за счет того, что замыкание контактов датчиков 22, 24 осуществляется через формованные корпуса 68, 70; при этом датчики 22, 24 приклеиваются к измерительной канальной вставке 20, а именно к верхней части измерительного канала 44.

Представленный расходомер 1 по существу состоит из проточного канала 10, изготовленного из литого материала, на котором образован фланец 18 с выемкой 60. Через нее вставляются впускной вкладыш 4, выпускной вкладыш 6, нижняя часть измерительного канала 46 и верхняя часть измерительного канала 44; при этом для сборки оба вкладыша 4, 6 смещаются в радиальном направлении к соответствующему патрубку 12, 14. Проточный канал 10 (корпус) соединяется со измерительной канальной вставкой 20 посредством соединительных болтов 80. В верхнюю часть измерительного канала 44 вставляются оба датчика 22, 24; при этом они, например, приклеиваются. Затем контакт замыкается через формованные корпуса 68, 70, свободные концевые участки которых, как пояснялось выше, контактируют с вышеупомянутым блоком управления 30. Затем в верхней части измерительного канала 44 размещается корпус блока управления 32, который, в свою очередь, может быть оснащен крышкой корпуса 34, обеспечивающей обзор дисплея (электронного блока индикации данных) 74.

На Фиг. 16 представлены виды примера осуществления, в котором датчики (пьезоэлементы) 22, 24 приклеены к многосоставной измерительной канальной вставке 20; при этом замыкание контактов в данном примере воплощения осуществляется посредством кабелей или (не показанных) формованных корпусов 68, 70 с токопроводящими дорожками 90, 92.

На Фиг. 17 показан пример осуществления расходомера, в котором блок управления 30 и EDU (электронный блок индикации данных) 74 защелкиваются на фланце корпуса 28 измерительной канальной вставки 20, показанной на Фиг. 4.

Как пояснялось выше, сам блок управления 30 с главной печатной платой 72, электронным блоком индикации данных 74 и, при необходимости, модулем связи, не показанным на фигуре (см. следующие примеры осуществления) защелкивается на вышеупомянутой несущей конструкции 36, на которую, в свою очередь, также опирается осушитель 38, предусмотренный по обе стороны аккумулятора 78, расположенного на нижней стороне печатной платы 72.

Затем несущая конструкция 36 фиксируется на фланце корпуса 28 измерительной канальной вставки 20. Это также может быть сделано с помощью защелкивающегося соединения, винтового соединения или т. п.

В варианте, показанном на Фиг. 18, соединение корпуса блока управления 8 с фланцем корпуса 28 измерительной канальной вставки 20 и фланцем проточного канала 10 осуществляется посредством соединительных болтов 80, которые проходят через фланец корпуса 28 измерительной канальной вставки 20 и соответствующий участок корпуса блока управления 32, а также фланец 18 и, таким образом, фиксируют эти компоненты с силовым и геометрическим замыканием. Верхняя защитная крышка корпуса блока управления 8 устанавливается поверх крышки корпуса 34.

Согласно Фиг. 19 эта крышка корпуса 34 может быть выполнена в виде покрышки, которая защелкивается на корпусе блока управления 32 и содержит характеристики расходомера 1. В альтернативном варианте, показанном на Фиг. 19, в закрытый сверху корпус блока управления 32 вставляется своего рода информационная табличка 48.

На Фиг. 20 еще раз детально показан расходомер 1 с измерительной канальной вставкой 20, проточным каналом 10 и частью установленного на нем корпуса блока управления 8. Геометрические характеристики измерительного канала 58 уже описывались выше. Из Фиг. 20 следует, что для различных номинальных внутренних диаметров, по существу, требуется только смена впускного вкладыша 4 и выпускного вкладыша 6, а также проточного канала 10.

В примере осуществления, показанном на Фиг. 21, фиксация положения и замыкание контактов датчиков 22, 24 осуществляется с помощью пружинных контактов для поверхностного монтажа 82, которые после сборки дополнительно фиксируются в положении посредством сплошного соединения, например, термической сваркой.

Пружинные контакты для поверхностного монтажа 82 монтируются в соответствии с Фиг. 21 таким образом, что они создают предварительное натяжение датчиков 22, 24 в положении установки в гнездах 59, 61. После этого натяжения пружинные контакты для поверхностного монтажа 82 можно приварить термической сваркой в заданном положении. Как более подробно описано ниже, вместо пружинных контактов 82 можно использовать контактные платы без натяжения.

На Фиг. 21 показана возможная последовательность сборки. Как указывалось ранее, на первом этапе датчики 22, 24 вставляются в верхнюю часть измерительного канала 44. Пружинные контакты 82 соединяются с проводами 54, 56 и, как показано на Фиг. 21 справа, помещаются на датчики 22, 24 и закрепляются под поднутрением; при этом положение пружинных контактов 82 задается опорными штырями 86, которые погружаются в соответствующие опорные выемки 88 пружинных контактов 82.

Затем на следующем технологическом этапе посредством термической сварки выполняется сплошное соединение. По существу, можно, конечно, обойтись и без предварительного натяжения пружины - об этом будет сказано далее.

В варианте, указанном на Фиг. 22, для замыкания контактов используются вышеупомянутые формованные корпуса 68, 70, которые вставляются в измерительную канальную вставку 20, в частности, во фланец корпуса 28, в котором находится блок управления 30. При этом положение формованных корпусов 68, 70 также может быть зафиксировано за счет их натяжения и/или сплошным соединением. Как показано на Фиг. 22, формованные корпуса 68, 70 имеют соответствующие токопроводящие дорожки 90, 92, которые образуют соответствующие сигнальные и энергетические пути (64). Формованные корпуса 68, 70 имеют L-образную форму с плоским основанием 94, геометрические характеристики которого соответствуют геометрическим характеристикам пружинных контактов 82. Токопроводящие дорожки 90, 92 выполнены таким образом, что они обеспечивают замыкание контактов датчиков 22, 24 вдоль большой поверхности датчиков 22, 24, обращенной к смотрящему на Фиг. 22. На этом основании 94, в свою очередь, образованы опорные выемки 88, через которые проходят опорные штыри 86 со стороны корпуса. Вверх от основания 94 в направлении главной печатной платы 72 выступает контактная шина 96; при этом свободные концевые части контактных шин 96 упираются в соответствующие контакты на главной печатной плате 72, контактируя с ней. При этом формованные корпуса 68, 70 выполнены упругими, чтобы обеспечить оптимальную для контактов установку на главной печатной плате 72. По существу, эта область также может быть припаяна или иным образом соединена посредством сплошного соединения.

Как пояснялось ранее, вместо формованных корпусов 68, 70 могут также быть использованы кабели и т. п.

На Фиг. 22 также довольно хорошо видно, что на фланце корпуса 28 между фланцем корпуса 28 верхней части измерительного канала 44 и корпусом блока управления 32, который не показан на фигуре, расположено уплотнение корпуса 98, которое герметизирует корпус блока управления 8.

В примере осуществления согласно Фиг. 23 блок управления 30 также соединен с измерительной канальной вставкой 20, а именно с верхней частью измерительного канала 44, посредством сплошного соединения. В этом примере осуществления датчики 22, 24 приклеены к измерительной канальной вставке 20 описанным выше способом, причем замыкание контактов осуществляется через формованные корпуса 68, 70. Подобно приведенному выше примеру осуществления, в данном примере осуществления на верхней части измерительного канала 44 предусмотрены опорные цапфы 100, которые вставляются в соответствующие вырезы для штифтов 102 главной печатной платы 72, а затем после размещения осуществляется фиксация положения посредством термической сварки. На Фиг. 23 также показана конструкция блока управления 30, которая более подробно описана ниже, с главной печатной платой 72, расположенным под ней аккумулятором 78 (вид в соответствии с Фиг. 23) и электронным блоком индикации данных 74, расположенным на плате, а также, если применимо, блоком связи. Более подробно об этом пойдет речь ниже.

На Фиг. 24 представлен еще один упрощенный пример осуществления, в котором часть измерительной канальной вставки 20 и проточный канал 10, который, по меньшей мере, частично вмещает ее, выполнены моноблоком.

Как показано на Фиг. 24 слева, на первом этапе изготовления путем литья под давлением из термопласта, армированным волокном, сначала изготавливается своеобразная внешняя оболочка (внешний корпус), на которой уже предусмотрены соединительные патрубки 12, 14, основание фланца 18 для приема блока управления 30 и пространство для частичного приема измерительной канальной вставки 20.

Затем на втором этапе в эту заготовку помещаются отражатели 52 и, при необходимости, устанавливаются дополнительные компоненты, которые затем на третьем технологическом этапе отливаются из стандартного пластика, который не обязательно должен быть армирован волокном; при этом отливка образует контур/профилирование ранее описанного измерительного канала 58 (см. Фиг. с 7 по 15). Этот пластик имеет сравнительно низкую температуру плавления, что упрощает производство, так что внешний армированный волокнами пластик не приплавляется и не расплавляется.

Этот корпус, изготовленный методом литья под давлением, в целом соответствует описанному выше проточному каналу 10, в который затем помещается измерительная канальная вставка 20 с верхней частью измерительного канала 44. Нижняя часть измерительного канала 46, так сказать, интегрирована в корпус (проточный канал 10).

В результате получается конструкция, изготовленная двухэтапным процессом формовки, которая по существу состоит из проточного канала 10 и нижней части измерительного канала 46. Затем крепление блока управления 30 или корпуса блока управления 8, датчиков 22, 24, формованных корпусов 68, 70 и вкладышей 4, 6 выполняется описанным выше способом.

На Фиг. 25 еще раз детально показано соединение проточного канала 10 (корпуса) с верхней частью измерительного канала 44 и корпусом блока управления 8 посредством соединительных болтов 80. Как пояснялось ранее, корпус блока управления 8 вмещает собственно блок управления 30 с аккумулятором 78, главной печатной платой 72 и электронным блоком индикации данных 74. Здесь в разрезе датчики не видны. Соответственно, соединение осуществляется с помощью вышеупомянутых соединительных болтов 80, которые проходят через поочередно образованные выступы компонентов (корпус блока управления 8, измерительная канальная вставка 20, верхняя часть измерительного канала 44 и проточный канал 10) и герметизируются снаружи.

На Фиг. 26 показан пример осуществления, первоначально представленный на Фиг. 4. В варианте, показанном на Фиг. 26, держатель датчиков 26 не привинчивается, а фиксируется в заданном положении во фланце верхней части измерительного канала 44 с помощью пригоночных болтов 103. В остальном пример осуществления соответствует тому, что показан на Фиг. 4, поэтому дальнейшие объяснения являются излишними.

Как было показано на Фиг. 8, длина L измерительного канала, т. е., по существу, расстояние между двумя выемками 60, 62 или датчиками 22, 24 относительно невелико по сравнению с традиционными решениями. Согласно изобретению, например, при номинальных внутренних диаметрах DN 110 или 80 длина измерительного канала L (расстояние между датчиками 22, 24 или выемками 60, 62) может составлять менее 40 мм, что позволяет оптимизировать упомянутый ранее коэффициент передачи по сравнению с традиционными решениями.

На Фиг. 27 показан еще один пример осуществления расходомера 1 в соответствии с изобретением, который относительно похож на описанные выше примеры осуществления. В этом расходомере 1 также предусмотрен литой проточный канал 10 с двумя соединительными патрубками 12, 14, к которому присоединен измерительный корпус 2. Измерительный корпус 2 имеет корпус блока управления 8, который сужается в направлении к проточному каналу 10 (корпусу) - об этом более подробно пойдет речь ниже. На корпус блока управления 8 надевается крышка корпуса 34 или «накладка», выполненная с крышкой 104, которая, когда она открыта (вид в соответствии с Фиг. 27) обеспечивает обзор дисплея (электронного блока индикации данных 74), из которого на Фиг. 7 можно увидеть только окно дисплея 106.

Другие конструктивные элементы этого расходомера 1 представлены на Фиг. 28, на котором, в свою очередь, показан покомпонентный вид расходомера 1. Проточный канал 10, в свою очередь, имеет расположенный по касательной фланец 18 с выемкой 16. На боковой стороне фланца 18 показаны направляющие 109 механизма блокировки, который будет более подробно описан ниже.

Измерительный корпус 2 имеет многосоставную измерительную канальную вставку 20, которая по существу - подобно примерам осуществления, описанным выше - состоит из нижней части измерительного канала 46, верхней части измерительного канала 44, двух вкладышей 4, 6 и корпуса блока управления 8, которые вместе образуют периферийную стенку измерительного канала 58. Как более подробно описано ниже, днище корпуса блока управления 8 вместе с верхней частью измерительного канала 44 и нижней частью измерительного канала 46 отделяют измерительный канал 58.

В корпусе блока управления 8, который закрыт снизу, находится собственно блок управления 30 с аккумулятором 78, главной печатной платой 72, электронным блоком индикации данных 74 и модулем связи 108. В показанном примере осуществления корпус блока управления 8 имеет фланец крышки 110, на который опирается защитное стекло 112, которое фиксируется с помощью подвижной рамы 114, состоящей из двух частей. В закрытом положении она охватывает как фланец крышки 110, так и окружность защитного стекла 112; при этом обе части подвижной рамы соединены друг с другом таким образом, что защитное стекло 112 прижимается к торцевой поверхности фланца крышки 110 с предварительным натяжением через уплотнение 116. Эта подвижная рама 114 может дополнительно использоваться для фиксации положения крышки корпуса 34 с защитной крышкой 104. Как уже пояснялось ранее, на крышке корпуса 34 может быть размещена информация о расходомере 1, следовательно, она действует как своего рода идентификационная табличка. Герметизация измерительной канальной вставки 20 относительно проточного канала 10 также осуществляется с помощью уплотнения 118.

На Фиг. 29 показано продольное сечение смонтированного расходомера 1 в соответствии с Фиг. 27 и 28. Здесь можно увидеть корпус блока управления 8, в котором размещен блок управления 30. Также виден аккумулятор 78, который расположен на нижней стороне главной печатной платы 72 и таким способом обеспечивает энергией электропотребителей. Параллельно главной печатной плате 72 расположены модуль связи 108 и электронный блок индикации данных 74, которые закрыты защитным стеклом 112. Как электронный блок индикации данных 74, так и модуль связи 108 контактируют с главной печатной платой 72 (также называемой «метрологической платой»), так что управление этими элементами осуществляется через печатную плату 72.

Как пояснялось выше, защитное стекло 112 расположено поверх уплотнения 116 на фланце крышки 110 корпуса блока управления 8 и удерживается в заданном положении с помощью защелкивающейся передвижной рамы 114, так что корпус блока управления 8 надежно закрыт сверху. Как упоминалось выше, в данном примере осуществления корпус блока управления 8 выполнен с закрытым днищем 120, на котором расположены два гнезда 59, 61, в которые вставляются ультразвуковые датчики 22, 24. В представленном примере осуществления они приклеены к днищу 120. Замыкание контактов осуществляется - как более подробно описано далее - через контактные платы 124, 126, которые соединены с главной печатной платой 72 посредством кабелей/проводов 54 или посредством ранее описанных формованных корпусов 68, 70 с токопроводящими дорожками 90, 92.

Измерительные сигналы датчиков 22, 24 поступают в измерительный канал 58 и выходят из него непосредственно через днище 120 корпуса блока управления 8. Концевой участок корпуса блока управления 8 со стороны днища вставлен в выемку 60 фланца 18 проточного канала 10; при этом герметизация осуществляется посредством дополнительного уплотнения 118, которое расположено между днищем корпуса или прилегающей к нему периферийной стенкой корпуса блока управления 8 и фланцем 18. Корпус блока управления 8, в частности, днище 120, соединен с верхней частью измерительного канала 44, которая видна лишь частично, и нижней частью измерительного канала 46, которая показана в разрезе. Конструкция этих компонентов будет описана далее на основе Фиг. с 30 по 36. Как четко видно на Фиг. 29, оба отражателя 52а, 52b размещены в выемках в нижней части измерительного канала 46, в то время как третий отражатель 52с встроен в верхнюю часть измерительного канала 44. Соответственно, создается W-образный сигнальный путь 64. Впускной вкладыш 4 и выпускной вкладыш 6 расположены по бокам от верхней части измерительного канала 44 и нижней части измерительного канала 46, соответственно, оба из которых частично вставлены в соединительный патрубок 12 или 14.

Общая длина L измерительной канальной вставки 20 с обоими вкладышами 4, 6, верхней частью измерительного канала 44 и нижней частью измерительного канала 46 больше, чем ширина в свету l выемки 16. Радиальное введение возможно только за счет многосоставной конструкции измерительной канальной вставки 20. Существенное преимущество заключается в том, что нет необходимости идти на компромисс при выборе профиля - в отличие от компонента согласно известному уровню техники, который надо устанавливать с торца в направлении от впуска или от выпуска. Как показано на Фиг. 29, на днище 120 еще предусмотрены опоры 128, на которые опирается аккумулятор 78. В этом примере осуществления в области обоих вкладышей 4, 6 также предусмотрены описанные направляющие ребра 66 для оптимизации потока. Отражатели 52а, 52b, 52с могут быть соединены с верхней частью измерительного канала 44 или нижней частью измерительного канала 46 посредством сплошного соединения, например, методом литья под давлением.

Подробное описание конструктивных элементов измерительной канальной вставки 20 приведено на Фиг. с 30 по 36. На Фиг. 30 показан вид сверху на корпус блока управления 8, который закрыт снизу (от смотрящего на Фиг. 30) днищем 120. На Фиг. 31 показан корпус блока управления 8 с видом на это днище 120. На Фиг. 30 выше, можно увидеть фланец крышки 110 с приемной камерой 130 для уплотнения 116. Как пояснялось ранее, на днище 120 расположены два гнезда 59, 61, нижние поверхности которых отполированы, чтобы обеспечить, с одной стороны, оптимальное подсоединение и отсоединение измерительных сигналов и, с другой стороны, оптимальное подключение датчиков 22, 24, опирающихся на эти нижние поверхности. На большой поверхности днища 120, показанной на Фиг. 31, имеется адаптер измерительного канала 132, который обеспечивает соединение с геометрическим замыканием с верхней частью измерительного канала 44 и нижней частью измерительного канала 46. Для этого адаптер измерительного канала 132 имеет в центральной области четыре пригоночные выемки 134, в которые вставляются соответствующие пригоночные элементы нижней части измерительного канала 46. По бокам от этих пригоночных выемок 134 имеются поверхности подсоединения или отсоединения 136, 138, которые также могут быть отполированы для оптимизации качества сигнала. В периферийной области адаптера измерительного канала 132 предусмотрены уступы 140 для позиционирования верхней части измерительного канала 44 и нижней части измерительного канала 46, что позволяет устанавливать конструктивные элементы вставки измерительного канала 20 с высокой точностью.

На Фиг. 32 и 33 показаны виды верхней части измерительного канала 44, которая крепится к адаптеру измерительного канала 132. Соответственно, верхняя часть измерительного канала 44 имеет две боковые стенки 142, 144, которые соединены между собой посредством консоли 146. На этой консоли 146 между обеими боковыми стенками 142, 144 расположен отражатель 52с, причем отражатель предпочтительно должен быть интегрирован методом литья под давлением. В области боковых стенок 142, 144, которые имеют L-образный профиль, выполнены отверстия 153a, 153b, 153с, 153d, расстояние между которыми соответствует расстоянию между пригоночными выемками 134. Вдоль консоли 146 и боковых стенок 142, 144 предусмотрены дополнительные пригоночные элементы, которые выполнены в соответствии с адаптером измерительного канала 132 или прочим контуром днища 120 корпуса блока управления 8, так что возможна высокоточная подгонка верхней части измерительного канала 44.

На Фиг. 34 показан вид сверху на нижнюю часть измерительного канала 46, на поверхности днища которого 149 установлены два отражателя 52а, 52b. Поверхность днища 149 соединяет две стенки 150, 152, которые в собранном положении (см. Фиг. 29) охватывают обе боковые стенки 142, 144 верхней части измерительного канала 44. На продольных кромках стенок 150, 152, обращенных к смотрящему, предусмотрены четыре пригоночных штифта 154a, 154b, 154c, 154d и дополнительные пригоночные выступы 156а, 156b, которые в собранном состоянии проходят через отверстия 153a, 153b, 153с и 153d, образованные на боковых стенках 142, 144 верхней части измерительного канала 44 (последний не виден), и затем входят в пригоночные выемки 134a, 134b, 134c, 134d. При этом пригоночные выступы 156а, 156b погружаются в боковые выемки 160а, 160b на боковых стенках 142, 144. Дальнейшее относительное позиционирование верхней части измерительного канала 44 относительно нижней части измерительного канала 46 осуществляется с помощью пригоночных штифтов 162a, 162b, 162c, 162d верхней части измерительного канала 44, которые входят в соответствующие пазы 164а, 164b, 164c, 164d нижней части измерительного канала 46.

Оба идентичных по конструкции вкладыша 4, 6 образуют впускной и выпускной концы измерительной канальной вставки 20. Эти вкладыши 4, 6 имеют - как также видно в разрезе на Фиг. 29 - конусный отрезок трубы 166, диаметр которого несколько уменьшается по направлению к самому измерительному каналу 58; при этом на периферических стенках имеются по меньшей мере два направляющих ребра 66. На концевом участке, обращенном к верхней части измерительного канала 44/нижней части измерительного канала 46, имеется профилированный корпус 168, посредством которого круглое поперечное сечение отреза трубы 166 сводится к прямоугольному поперечному сечению измерительного канала 58. Этот профилированный корпус 168 также выступает в радиальном направлении за пределы внешней окружности отрезка трубы 166 и, таким образом, действует как осевой упор при введении вкладышей 4, 6 в область соединительных патрубков 12, 14. Как видно из Фиг. 29, торцевые поверхности этих профилированных корпусов 168 также упираются в собранном состоянии в уступы 170 днища 120, что обеспечивает надежное расположение измерительной канальной вставки 20.

На Фиг. 37 показан открытый корпус блока управления 8 с видом на днище 120 с обоими гнездами 59, 61, в которые вставлены оба датчика 22, 24. Замыкание контактов осуществляется - как пояснялось выше - через обе контактные платы 124, 126 и провода 54 (кабели), не показанные на фигуре, или формованные корпуса 68, 70. Конструкция этих контактных плат 124, 126 представлена на Фиг. 38 и 39.

На Фиг. 38 показана контактная плата 124, используемая в примере осуществления согласно Фиг. 37. Эта контактная плата 124 имеет центральный контактный элемент 170, на котором имеются токопроводящие дорожки для замыкания контактов с датчиком 22. Этот датчик 22 выполнен таким образом, что к обоим электродам 172, 174 имеется доступ на большой поверхности, показанной на Фиг. 38 так, что замыкание контакта может быть осуществлено посредством соответствующей конструкции контактного элемента 170. Этот подход с электродами 172, 174, расположенными с одной стороны датчика 22, позволяет соединить последний с днищем 120 корпуса блока управления 8 или измерительной канальной вставки 20 простым склеиванием, чтобы замыкание контактов происходило сверху, т.е. со стороны, обращенной от склейки.

В представленном примере осуществления контактный элемент 170 с выполненными на нем токопроводящими дорожками соединен с электродами 172, 174 пайкой или склеиванием; при этом точное расположение контактной платы 124 осуществляется с помощью двух держателей платы 176, 178, в каждом из которых предусмотрена пригоночная выемка 180, 182, в которую в правильном исходном положении вставлены пригоночные штифты 154, предусмотренные в гнездах 59, 61.

На Фиг. 39 показан вариант примера осуществления согласно Фиг. 38. В этом примере осуществления контактная плата 124 выполнена с четырьмя равномерно распределенными по периметру держателями платы 176, 178, 184, 186, в каждом из которых, в свою очередь, предусмотрена пригоночная выемка 188, которой в гнездах 59, 61 назначаются соответствующие пригоночные штифты 154. При таком подходе возможно более точное относительное расположение датчиков 22, 24 относительно контактных плат 124, 126, а также относительно гнезд 59, 61.

В частности, при малых номинальных внутренних диаметрах и коротких длинах измерительных каналов (DN 15/LL80) доступ к соединительным патрубкам 12, 14 с помощью инструментов для подключения расходомера 1 к трубопроводу может быть затруднен, поскольку, например, гаечный ключ ударяется об измерительный корпус 2. Для того чтобы упростить применение гаечного или другого подобного ключа, в альтернативном варианте, согласно изобретению, измерительный корпус 2 сужается по направлению к проточному каналу 10, как показано на Фиг. 40. На Фиг. 40 показаны два расходомера в разобранном виде, в котором измерительный корпус 2 еще не соединен с проточным каналом 10 (корпусом). В зависимости от длины (LL80/LL110) соответственно изменяется и длина l выемки во фланце 18, через которую может быть вставлена измерительная канальная вставка 20, показанная на Фиг. 40. Она выполнена в соответствии с описанными выше примерами осуществления. Как видно на Фиг. 40, корпус блока управления 8 сужается, в частности, по направлению к соединительным патрубкам 12, 14; при этом применение инструмента упрощается благодаря наклонным поверхностям стенок 190, 192 корпуса блока управления 8. При этом максимальная конусность зависит от длины расходомера 1. В примере осуществления, показанном на Фиг. 40 слева, со сравнительно небольшой длиной, конусность более выражена, чем в случае сравнительно длинного измерительного канала 58, как показано на Фиг. 40 справа. Однако при использовании таких длинных измерительных каналов 58 проблема, описанная ранее, не является столь серьезной, поскольку в этом случае соединительные патрубки 12, 14 выступают в осевом направлении за пределы корпуса блока управления 8 и поэтому применение инструмента проще, чем в случае расходомеров малой длины.

По существу, также предпринимаются попытки по установке аккумуляторов 78 как можно большего размера, поскольку это продлевает срок службы расходомера 1. Соответственно, вместо традиционных аккумуляторов с С-элементом предпринимаются попытки использовать аккумуляторы с D-элементом с улучшенной емкостью и производительностью, но с гораздо большим объемом, чем более компактные аккумуляторы с С-элементом. Это довольно наглядно показано на Фиг. 41. В верхней части показан расходомер сравнительно малой длины (LL80), в котором в сужающийся корпус блока управления 8 вставлен аккумулятор с С-элементом 78. Он расположена известным образом так, что его продольная ось проходит параллельно направлению потока в измерительном канале 58. То есть, на Фиг. 41а) показана передняя сторона аккумулятора 78, а на Фиг. 41b) - вид сбоку на аккумулятор 78, а также на измерительный канал 58. Здесь также наглядно можно увидеть, что поперечное сечение измерительного канала отделено профилированными корпусами 168 вкладышей 4, 6.

На Фиг. 41с), 41d) показаны аккумуляторы с D-элементом 78. Из-за значительно большего объема этих типов аккумуляторов корпус блока управления 8 также должен быть выполнен более объемным. Кроме того, в большинстве случаев необходимо изменить ориентацию аккумулятора 78 в соответствии с Фиг. 41с) и 41d) таким образом, чтобы продольная ось цилиндрического аккумулятора с D-элементом 78 была расположена поперечно оси измерительного канала. Это означает, что в примере осуществления согласно Фиг. 41с) и 41d) аккумулятор 78 должен быть смещен на 90° относительно положения аккумулятора 78 в примере осуществления в соответствии с Фиг. 41а) и 41b). Это сопряжено со значительными дополнительными усилиями, так что замена на другой аккумулятор для увеличения срока службы приобретает определенные недостатки, которые заключаются в изменении конструкции корпуса блока управления 8.

В соответствии с Фиг. 42 следует еще раз кратко пояснить установку в корпус блока управления 8 со стороны дисплея. Как описано выше, при сборке расходомера 1 блок управления 30 с главной печатной платой 72, не представленной на этой фигуре, и электронным блоком индикации данных 74, а также модулем связи 108 с датчиками 22, 24 и их контактными элементами вставляется во внутреннюю часть корпуса блока управления 8. На следующем рабочем этапе, как показано на Фиг. 42b, уплотнение 116 вставляется во фланец крышки 110, устанавливается защитное стекло 112 и, при необходимости, крышка корпуса 34 (накладка), которая может быть зафиксирована, например, фланцем крышки 110 для предварительной фиксации защитного стекла 112 и крышки корпуса 34.

После этой предварительной сборки подвижная рама 114 обеими частями помещается на фланец крышки 110, а смонтированные на ней компоненты устанавливаются и сдвигаются вместе, пока обе части подвижной рамы не защелкнутся и не зафиксируют крышку корпуса 34 и защитное стекло 112 в заданном положении.

Соединение измерительного корпуса 2 с проточным каналом 10 показано на Фиг. 43. Как поясняется выше, измерительный корпус 2 с измерительной канальной вставкой 20 вставляется в выемку 16; при этом днище 120 корпуса блока управления 8 опирается на фланец 18 проточного канала 10. При этом подвижная рама 114, например, еще не заперта, а два соединительных болта 80 также еще не установлены. На следующем рабочем этапе последние соединяются с измерительным корпусом 2 или корпусом блока управления 8 путем установки соединительных болтов 10 с геометрическим и силовым замыканием проточного канала 80. Затем на заключительном технологическом этапе (справа на Фиг. 43) подвижная рама 114 - как пояснялось на основании Фиг. 42 - сдвигается и фиксируется так, чтобы все компоненты расходомера 1 были надежно размещены относительно друг друга.

В случае, если предусмотрен модуль связи 108, который должен быть оснащен мощной антенной 191, то антенну, как показано на Фиг. 44, желательно расположить в корпусе блока управления 8, т. е. под защитным стеклом 112. Предполагается, что антенна 191 имеет антенную обмотку 193, которая контактирует с модулем связи 108 или платой связи 194. Благодаря сравнительно небольшому установочному пространству над модулем связи 108 или платой связи 194 встроенную антенну 191 можно установить таким образом, чтобы ее можно было расположить выше уровня, заданного электронным блоком индикации данных 74 и платой связи 194, несмотря на то, что антенная обмотка 193 имеет относительно большой диаметр. То есть, согласно примеру осуществления, показанному на Фиг. 44 слева, антенная обмотка 193 расположена сбоку в области электронного блока индикации данных 74. В примере осуществления, показанном на Фиг. 44 справа, антенная обмотка 193 расположена в области платы связи 194; при этом антенный провод изначально проходит сбоку вокруг платы связи 194 и расположенного рядом электронного блока индикации данных 74.

На Фиг. 45 и 46 показано альтернативное решение. В этом варианте антенна 191 не обязательно должна быть встроена вровень, а может выступать за пределы корпуса блока управления 8. При этом антенная обмотка 193 расположена вертикально к большой поверхности платы связи 194, хотя, как показано на Фиг. 46, для защиты от внешних повреждений на крышке корпуса 34, закрывающей корпус блока управления 8 сверху (вид в соответствии с Фиг. 46), имеется закрытый снаружи антенный приемник 196, в который вставляется антенная обмотка 193, так что антенна 191 закрыта снаружи, но благодаря вертикальному расположению имеет оптимальные характеристики приема-передачи.

В этом примере осуществления в крышке корпуса 34 предусмотрено дисплейное окно 106, причем на крышку корпуса 34 дополнительно установлена накладка 198, которая действует, например, как идентификационная табличка или может содержать другую информацию. Эта накладка 198 имеет выемку 200, через которую проходит антенный приемник 196 с расположенной в нем антенной обмоткой 193. В остальном пример осуществления, показанный на Фиг. 45, соответствует описанным выше примерам осуществления, так что дальнейшие пояснения излишни.

На Фиг. 47 представлен еще один пример осуществления расходомера 1, в котором, в отличие от описанных выше примеров осуществления, верхняя часть измерительного канала 44, так сказать, интегрирована в корпус блока управления 8. Другими словами, пригоночные элементы верхней части измерительного канала 44 расположены на днище 120 в примере осуществления согласно Фиг. 47. Согласно Фиг. 47 этим пригоночным элементам присвоен в качестве примера номер позиции 200, и они дополняют нижнюю часть измерительного канала 46, образуя измерительный канал 58 или измерительную канальную вставку 20, которая, согласно Фиг. 47, вставляется справа в выемку 16 во фланце 18 проточного канала 10. В этом примере осуществления также предусмотрены оба отражателя 52а, 52b в нижней части измерительного канала 46, а пригоночные элементы 200 также вмещают отражатель 52с, так что в этом примере также может быть реализован W-образный сигнальный путь 64.

Сборка выполняется аналогично описанным выше примерам осуществления. На первом технологическом этапе оба вкладыша 4, 6 вводятся через выемку 16 в проточный канал 10 и смещаются в осевом направлении к соединительным патрубкам 12, 14 таким образом, что образуется пространство для ввода измерительной канальной вставки 20 с нижней частью измерительного канала 46 и пригоночным элементом 200, расположенным на днище 120 корпуса блока управления 8. При введении элементы, удерживаемые на корпусе блока управления 8 (пригоночные элементы 200 и нижняя часть измерительного канала 46), дополняются вкладышами 4, 6, образуя измерительную канальную вставку 20; при этом герметизация снаружи осуществляется с помощью уплотнения 116.

При изменении номинального внутреннего диаметра, по существу, необходимо только заменить проточной канал 10 и вкладыши 4, 6, в то время как остальные компоненты могут быть сохранены.

В приведенных выше примерах осуществления корпус блока управления 8 и измерительная канальная вставка 20 изготовлены из другого материала, чем проточный канал 10. Последний обычно изготавливается из литого сплава, например, латуни.

На Фиг. 48, 49 показан пример осуществления, в котором проточный канал 10, изготовленный из композитного материала, соединен с корпусом блока управления 8; так что, по существу, мы получаем расходомер 1, основные конструктивные элементы которого изготовлены из очень легкого и прочного пластика, армированного волокном, или другого композитного материала. Изготовление такого проточного канала 10, состоящего из композитного материала, может быть осуществлено методом многоступенчатого литья под давлением, как описано, например, на основе Фиг. 24, так что дальнейшие пояснения являются излишними.

В приведенных выше примерах осуществления для замыкания контактов каждого датчика 22, 24 предусмотрены отдельные формованные корпуса 68, 70. Эти формованные корпуса 68, 70, по существу, также могут быть объединены в профилированные части та, чтобы оба датчика 22, 24 контактировали через общий профилированный корпус, который занят различными токопроводящими дорожками 90, 92 для обеспечения индивидуального управления датчиками 22, 24.

Сообщается о расходомере с оптимизированным поперечным сечением потока.

Список условных обозначений:

1 Расходомер

2 Измерительный корпус

4 Впускной вкладыш

6 Выпускной вкладыш

8 Корпус блока управления

10 Проточный канал

12 Соединительный патрубок

14 Соединительный патрубок

16 Выемка

18 Фланец

20 Измерительная канальная вставка

22 Датчик

24 Датчик

26 Держатель датчика

28 Фланец корпуса

30 Блок управления

32 Корпус блока управления

34 Крышка корпуса

36 Несущая конструкция

38 Осушитель

40 Дисплей

42 Участок измерительного канала

44 Верхняя часть измерительного канала

46 Нижняя часть измерительного канала

48 Информационная табличка

52 Отражатель

54 Провод

56 Провод

58 Измерительный канал

59 Гнездо

60 Выемка

61 Гнездо

62 Выемка

64 Сигнальный путь

66 Направляющее ребро

68 Формованный корпус

70 Формованный корпус

72 Главная печатная плата

74 Электронный блок индикации данных

78 Аккумулятор

80 Соединительный болт

82 Пружинный контакт для поверхностного монтажа

86 Опорный штырь

88 Опорная выемка

90 Токопроводящая дорожка

92 Токопроводящая дорожка

94 Основание

96 Контактная шина

98 Уплотнение корпуса

100 Опорная цапфа

102 Вырез цапфы

103 Пригоночный болт

104 Защитная крышка

106 Окно дисплея

108 Модуль связи

109 Направляющая

110 Фланец крышки

112 Защитное стекло

114 Подвижная рама

116 Уплотнение

118 Уплотнение

120 Днище

124 Контактная плата

126 Контактная плата

128 Опора

130 Приемная камера

132 Адаптер измерительного канала

134 Пригоночная выемка

136 Поверхность присоединения

138 Поверхность отсоединения

140 Уступ

142 Боковая стенка

144 Боковая стенка

146 Консоль

148 Пригоночная выемка

149 Поверхность днища

150 Стенка

152 Стенка

153 Прорыв

154 Пригоночный штифт

156 Пригоночный выступ

160 Выемка

162 Пригоночный штифт

164 Канавка

166 Отрезок трубы

168 Профилированный корпус

170 Контактный элемент

172 Электрод

174 Электрод

176 Держатель платы

178 Держатель платы

180 Пригоночная выемка

182 Пригоночная выемка

184 Держатель платы

186 Держатель платы

188 Пригоночная выемка

190 Поверхность стенки

191 Антенна

192 Поверхность стенки

193 Антенная обмотка

194 Плата связи

196 Крепление антенны

198 Накладка

200 Пригоночный элемент

200 Выемка

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСХОДОМЕР | 2021 |

|

RU2803022C1 |

| ИЗМЕРИТЕЛЬ РАСХОДА, ИМЕЮЩИЙ ИЗМЕРИТЕЛЬНЫЙ КАНАЛ | 2017 |

|

RU2727062C1 |

| ИЗМЕРИТЕЛЬ РАСХОДА, ИМЕЮЩИЙ ИЗМЕРИТЕЛЬНЫЙ КАНАЛ | 2017 |

|

RU2742257C2 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ МОДУЛЬНОЙ КОНСТРУКЦИИ | 2009 |

|

RU2497429C2 |

| НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО С ВСТРОЕННЫМ ТЕРМОБЛОКОМ ДЛЯ МАШИНЫ ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ | 2008 |

|

RU2477068C2 |

| РАСХОДОМЕР И ОТРАЖАТЕЛЬ | 2018 |

|

RU2764710C2 |

| ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО ПАРАМЕТРА ПРОХОДЯЩЕГО ПО КАНАЛУ ПОТОКА ТЕКУЧЕЙ СРЕДЫ | 2014 |

|

RU2678213C2 |

| ВСТАВКА ДЛЯ ИЗМЕРЕНИЯ ПОТОКА | 2016 |

|

RU2730898C2 |

| УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР | 2012 |

|

RU2502054C1 |

| РАСХОДОМЕР С ПОЯСНЫМ КОЖУХОМ | 2012 |

|

RU2589951C2 |

Изобретение относится к расходомеру, используемому для измерения расхода текучих сред в трубопроводе. Расходомер с проточным каналом (10), который присоединен к трубопроводу, по которому течет текучая среда, на котором расположен измерительный блок, содержит по меньшей мере два датчика (22, 24), расположенные на расстоянии друг от друга, сконструированные как ультразвуковые преобразователи, с возможностью передачи измерительных сигналов внутрь и наружу через выемку (16) проточного канала (10), и имеющий блок управления (30), расположенный в корпусе блока управления (8), для управления датчиками (22, 24) и обработки измерительных сигналов. Каждый датчик (22, 24) соответственно соединен с контактной платой (124, 126), контактирующей с главной печатной платой (72) блока управления (30). При этом датчики (22, 24) установлены на наклонных опорных поверхностях верхней части измерительного канала (44). Технический результат - усовершенствовать расходомер с целью дальнейшего сокращения технических затрат при оптимальной точности измерения. 25 з.п. ф-лы, 49 ил.

1. Расходомер с проточным каналом (10), который присоединен к трубопроводу, по которому течет текучая среда, на котором расположен измерительный блок, содержащий по меньшей мере два датчика (22, 24), расположенные на расстоянии друг от друга, сконструированные как ультразвуковые преобразователи, с возможностью передачи измерительных сигналов внутрь и наружу через выемку (16) проточного канала (10), и имеющий блок управления (30), расположенный в корпусе блока управления (8), для управления датчиками (22, 24) и обработки измерительных сигналов, отличающийся тем, что каждый датчик (22, 24) соответственно соединен с контактной платой (124, 126), контактирующей с главной печатной платой (72) блока управления (30), при этом датчики (22, 24) установлены на наклонных опорных поверхностях верхней части измерительного канала (44).

2. Расходомер по п. 1, отличающийся тем, что замыкание контактов датчиков (22, 24) и контактной платы (124, 126) осуществляется по проводам (54) или по формованным корпусам, в частности по пластиковым формованным корпусам (68, 70), на которых предусмотрены токопроводящие дорожки (90, 92).