Изобретение относится к устройствам для сепарирования сыпучих материалов, в том числе для сепарирования зерновой смеси.

Известен сепаратор сыпучих материалов [1], принятый в качестве прототипа, сепарирование сыпучих материалов в котором осуществляется путём пропуска материалов через продольные щелевые проходы между вращающимися роликами за счёт того, что ширина проходов увеличивается по направления движения сыпучего материала от бункера к сходу. А за счёт вращения роликов, образующих щелевой проход, во встречном направлении исключается забивание проходов.

Недостатком этого сепаратора является то, что при продвижении слоя сепарируемого материала вдоль щелевого прохода во многих случаях более крупные частицы материала перекрывают щелевой проход, мешая своевременному прохождению через проход более мелких частиц. Это снижает эксплуатационные показатели сепаратора, а именно: точность разделения частиц по фракциям и производительность сепаратора.

Задача изобретения - устранение отмеченных недостатков и тем самым повышение эксплуатационных показателей сепаратора.

Технический результат достигается за счёт того, что щелевой сепаратор, содержащий бункер для загрузки сыпучего материала и подвода его к сепарационным элементам, выполненным в виде установленных в ряд в рамке с бортами с уклоном в сторону движения сыпучего материала от бункера к сходу валиков с возможностью осевого вращения, образующих между собой продольные щелевые проходы, ширина которых увеличивается по направлению движения сыпучего материала, причём каждые вторые из проходов в ряду защищены от попадания в них сыпучего материала расположенными над ними и прикреплёнными к противоположным торцевым стенкам рамки шатрообразными экранами, валики кинематически связанны с мотор-редуктором и между собой посредством закреплённых на их торцах цилиндрических шестерен, под продольными щелевыми проходами расположены лотки для сбора отсепарированных фракций материала, снабжен подпружиненным несущим коробом, в котором установлены все элементы сепаратора, а также снабжен вибровозбудителем, выполненным в виде первого и второго коленчатых валов, шарнирно связанными через кривошипы с рамкой сепарационных элементов и установленных с возможностью вращения в подшипниках, жестко связанных с коробом, при этом коленчатые валы снабжены дебалансами, смещены к противоположным торцам рамки сепарационных элементов и кинематически связаны между собой посредством установленных на них звездочек одинакового диаметра и цепной передачи, обеспечивающих их синхронное вращение по частоте и углу поворота.

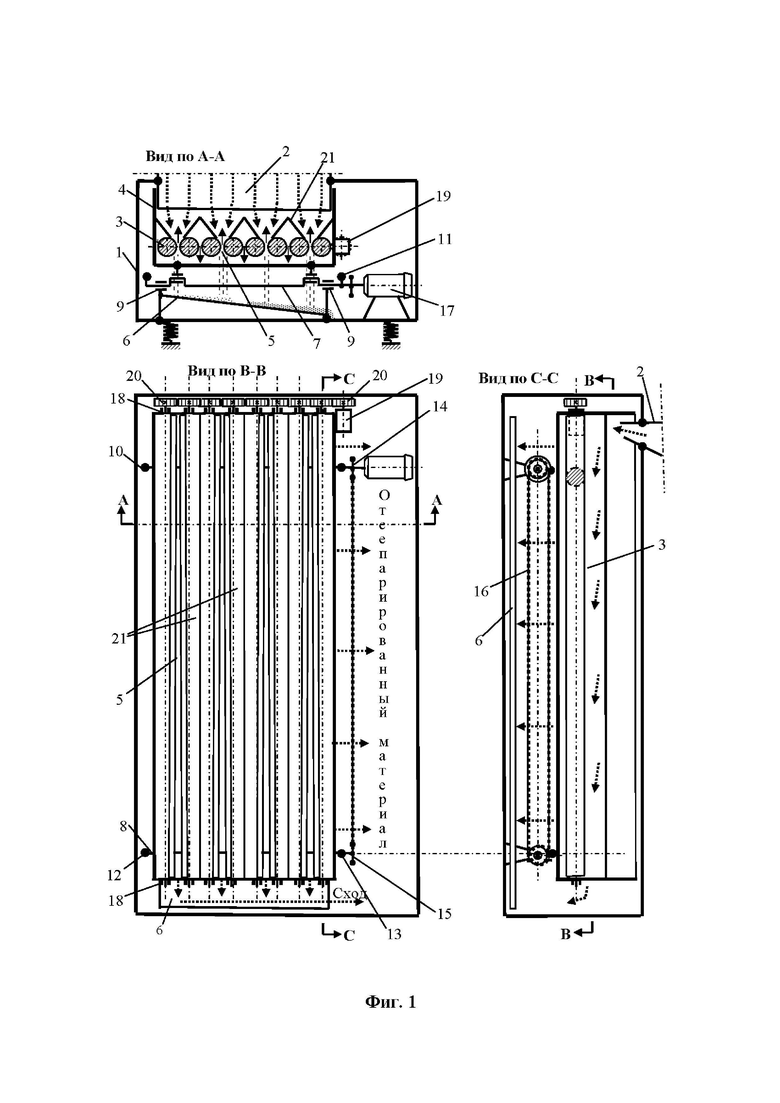

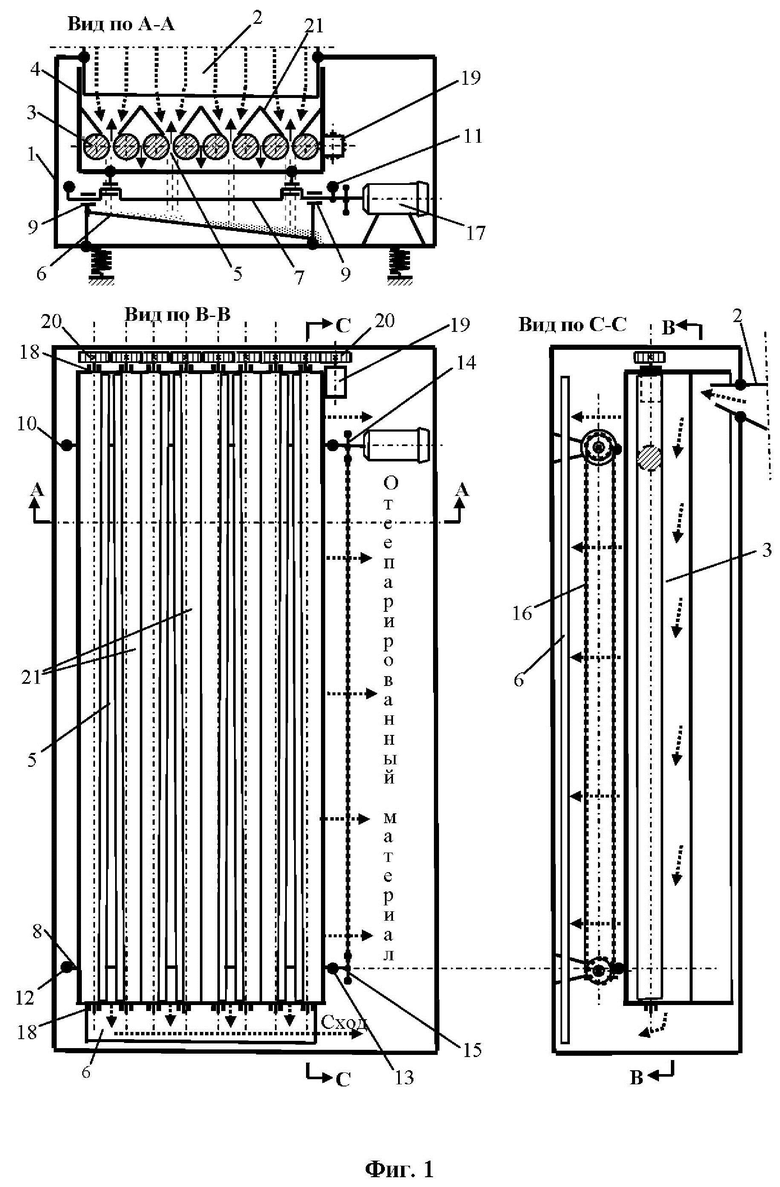

Сущность изобретения поясняется чертежом (Фиг.1).

Щелевой сепаратор сыпучих материалов содержит подпружиненный несущий короб 1, размещённый в нём бункер 2 для загрузки сыпучего материала и подвода его к набору сепарационных элементов 3. Сепарационные элементы установлены в ряд с возможностью уклона в сторону движения сыпучего материала от бункера к сходу в рамке 4 с бортами, предназначенными для удержания сыпучего материала в пространстве над сепарационными элементами. На чертеже с целью его упрощения сепарационные элементы изображены с нулевым уклоном. Сепарационные элементы разделены между собой продольными щелевыми проходами 5, ширина которых плавно увеличивается по направлению движения сыпучего материала от бункера к сходу. При конкретном выполнении сепаратора возможно дискретное увеличение ширины щелей. Под сепарационными элементами размещена с уклоном в поперечном направлении скатная доска 6, разделённая поперечными перегородками на лотки для сбора фракций отсепарированного материала (на чертеже не показаны).

С рамкой 4 шарнирно через кривошипы связаны коленчатые валы 7 и 8, установленные с возможностью вращения в подшипниках 9, жёстко связанных с коробом. На противоположных концах коленчатых валов установлены дисбалансы 10…13, уравновешивающие динамическое воздействие на валы массы рамки с размещёнными в ней сепарационными элементами. Коленчатые валы смещены к противоположным торцам рамки, кинематически связаны между собой посредством установленных на них звёздочек 14 и 15 одинакового диаметра и цепной передачи 16, обеспечивающих их синхронное вращение, как по частоте вращения, так и по углу поворота кривошипов. Цепь на звёздочки наброшена так, что углы поворота кривошипов обоих коленчатых валов по отношению к плоскости расположения сепарационных элементов одинаковы. При этом один из коленчатых валов (на чертеже вал 8) связан с валом приводного электродвигателя 17. При конкретном выполнении устройства синхронная кинематическая связь валов может быть осуществлена ремённой передачей вращения с ремнём, имеющим зубцы с внутренней стороны, или валом с коническими шестернями на его концах. Возможна также установка для привода отдельно каждого коленчатого вала синхронного электродвигателя специальной конструкции.

Сепарационные элементы 3 выполнены в виде валиков, установленных с возможностью осевого вращения в подшипниках 18, закреплённых на торцевых поверхностях рамки 4. Расширение щелевых проходов между валиками по мере удаления от бункера достигается постепенным уменьшением их диаметра. При этом при конкретном выполнении сепаратора возможно как плавное уменьшение диаметра валиков и соответственно плавное увеличение щелевых проходов, так и дискретное уменьшение диаметра, и соответственно дискретное увеличение ширины щелевых проходов. В данном случае на чертеже диаметр валиков и ширина проходов изменяются плавно. Валики кинематически связаны между собой и приводным мотор-редуктором 19 посредством установленных на их торцах шестерен 20. Шестерни соседних валиков находятся в зацеплении друг с другом, поэтому соседние валики вращаются в противоположных направлениях. При этом щелевые проходы, в пределах каждого их которых движение поверхностей валиков осуществляется сверху вниз, для предотвращения попадания в них сыпучего материала перекрыты шатрообразными экранами 21, прикреплёнными к противоположным торцам рамки 4.

Работает щелевой сепаратор сыпучих материалов следующим образом.

При включении электродвигателя 17 и мотор-редуктора 19 за счёт вращения под действием электродвигателя коленчатых валов 7 и 8 рамка 4 с установленными в ней сепарационными элементами 3 начинают вращаться в вертикальной плоскости по круговой траектории радиусом, равным длине кривошипов, так, что угол её наклона по отношению к горизонтали остаётся неизменным. При этом направление вращения коленчатых валов выбрано таким, что движение рамки на верхнем участке её траектории осуществляется в направлении от бункера к сходу. В это же самое время мотор-редуктор приводит во вращение валики в направлении, при котором движение поверхностей валиков в щелевых проходах, не закрытых экранами, осуществляется снизу вверх.

С помощью транспортёра (на чертеже не показан) сепарируемый материал подаётся в бункер 2 и из него попадает на сепарационные элементы. За счёт движения сепарационных элементов по круговой траектории в указанном выше направлении, а также дополнительно за счёт их наклона сепарируемый материал передвигается сначала в зону просеивания мелких частиц (1-я зона), где за счёт вибрации происходит их самосепарация (перемещение в нижнюю часть слоя материала). За счёт того, что промежуток между сепарационными элементами сужается в направлении сверху вниз, происходит ориентация продолговатой стороной частиц вдоль щелевого прохода и, если размер некоторых из частиц меньше ширины щелевого прохода в этой зоне, просеивание их в лоток накопления мелких частиц скатной доски. В противном случае частицы последовательно перемещаются в зоны с более широкими щелевыми проходами, где по пути часть из них просеивается, как только размер частиц становится несколько меньше ширины щелевого прохода. Крупные частицы, размер которых больше максимальной ширины щелевого прохода, уходят на сход. Застревание частиц в щелевом проходе в принципе не возможно, так как при вхождении частицы в щелевой проход, размер которой несколько больше его ширины, вследствие встречного движения поверхностей валиков происходит её выталкивание обратно в сепарируемый слой материала ещё до начала её застревания.

В то же время сужающееся пространство между сепарационными элементами, способствующее ориентации продолговатых частиц вдоль щелевых проходов, и отсутствие возможности их застревания, обеспечивают более быстрое прохождение частиц через щелевые проходы и тем самым увеличение удельной (в расчёте на единицу площади решётного стана) производительности сепаратора сыпучего материала. К такому же результату приводит и то, что сепарируемый материал последовательно проходит через всю длину последующих зон, а не только первой зоны, что повышает вероятность просеивания частиц именно в соответствующей их размеру зоне.

Всем этим в совокупности и решается поставленная задача изобретения.

Источник информации.

1. Патент на изобретение SU № 254322 A Валиковое сито / Игнатов Л. А., Констандинус К., Л., Дондис Н. А / опубл. 07.10.1969 Бюл. №31

| название | год | авторы | номер документа |

|---|---|---|---|

| ЩЕЛЕВОЙ СЕПАРАТОР ЗЕРНА | 2024 |

|

RU2832476C1 |

| Сепаратор сыпучих материалов | 2022 |

|

RU2796137C1 |

| Вибрационный сепаратор сыпучих материалов | 2023 |

|

RU2816152C1 |

| СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2330730C1 |

| СЕПАРАТОР БАРАБАННО-ЦЕНТРОБЕЖНЫЙ | 2009 |

|

RU2424068C2 |

| Сепаратор | 1983 |

|

SU1159657A1 |

| СПОСОБ СЕПАРАЦИИ С ДОПОЛНИТЕЛЬНОЙ ОЧИСТКОЙ ЗЕРНОВОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2692302C1 |

| Сепаратор семян овощных и бахчевых культур | 2024 |

|

RU2822527C1 |

| Электромагнитный сепаратор | 1990 |

|

SU1724375A1 |

| ВИБРОАЭРАЦИОННЫЙ СЕПАРАТОР-ОХЛАДИТЕЛЬ | 2024 |

|

RU2824987C1 |

Предложенное изобретение относится к устройствам для сепарирования сыпучих материалов, в том числе для сепарирования зерновой смеси. Щелевой сепаратор сыпучих материалов содержит бункер для загрузки сыпучего материала и подвода его к сепарационным элементам, выполненным в виде установленных в ряд в рамке с бортами с уклоном в сторону движения сыпучего материала от бункера к сходу валиков с возможностью осевого вращения, образующих между собой продольные щелевые проходы, ширина которых увеличивается по направлению движения сыпучего материала, причём каждые вторые из проходов в ряду защищены от попадания в них сыпучего материала расположенными над ними и прикреплёнными к противоположным торцевым стенкам рамки шатрообразными экранами. Валики кинематически связанны с мотор-редуктором и между собой посредством закреплённых на их торцах цилиндрических шестерен. Под продольными щелевыми проходами расположены лотки для сбора отсепарированных фракций материала. Сепаратор снабжен подпружиненным несущим коробом, в котором установлены все элементы сепаратора, а также снабжен вибровозбудителем, выполненным в виде первого и второго коленчатых валов, шарнирно связанных через кривошипы с рамкой сепарационных элементов и установленных с возможностью вращения в подшипниках, жестко связанных с коробом. Коленчатые валы снабжены дебалансами, смещены к противоположным торцам рамки сепарационных элементов и кинематически связаны между собой посредством установленных на них звездочек одинакового диаметра и цепной передачи, обеспечивающих их синхронное вращение по частоте и углу поворота. Технический результат - повышение эксплуатационных показателей сепаратора, а именно: точности разделения частиц по фракциям и производительности сепаратора. 1 ил.

Щелевой сепаратор сыпучих материалов, содержащий бункер для загрузки сыпучего материала и подвода его к сепарационным элементам, выполненным в виде установленных в ряд в рамке с бортами с уклоном в сторону движения сыпучего материала от бункера к сходу валиков с возможностью осевого вращения, образующих между собой продольные щелевые проходы, ширина которых увеличивается по направлению движения сыпучего материала, причём каждые вторые из проходов в ряду защищены от попадания в них сыпучего материала расположенными над ними и прикреплёнными к противоположным торцевым стенкам рамки шатрообразными экранами, валики кинематически связанны с мотор-редуктором и между собой посредством закреплённых на их торцах цилиндрических шестерен, под продольными щелевыми проходами расположены лотки для сбора отсепарированных фракций материала, отличающийся тем, что он снабжен подпружиненным несущим коробом, в котором установлены все элементы сепаратора, а также снабжен вибровозбудителем, выполненным в виде первого и второго коленчатых валов, шарнирно связанных через кривошипы с рамкой сепарационных элементов и установленных с возможностью вращения в подшипниках, жестко связанных с коробом, при этом коленчатые валы снабжены дебалансами, смещены к противоположным торцам рамки сепарационных элементов и кинематически связаны между собой посредством установленных на них звездочек одинакового диаметра и цепной передачи, обеспечивающих их синхронное вращение по частоте и углу поворота.

| ВАЛИКОВОЕ СИТО | 0 |

|

SU254322A1 |

| ВАЛИКОВОЕ СИТОПАТЕНТ;;0-Т::КК;;1ЕСШЕЧЕЛИО-'ГКА | 0 |

|

SU287513A1 |

| СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2330730C1 |

| ВИБРАЦИОННЫЙ ГРОХОТ ДЛЯ РАССЕВА МАТЕРИАЛА ПОРИСТОЙ НЕОДНОРОДНОЙ ФОРМЫ | 2006 |

|

RU2333044C2 |

| US 2974795 A, 14.03.1961. | |||

Авторы

Даты

2023-09-28—Публикация

2022-12-28—Подача