Изобретение относится к технологии испытаний и может быть использовано при испытаниях на герметичность различных оболочек и резервуаров.

Известен способ определения интегральной утечки из замкнутого объема (патент RU 2098786 С1 МПК G01M 3/26, опубл. 1997-12-10), заключающийся в том, что замкнутый объем соединяют с контрольной емкостью, заполняют замкнутый объем и контрольную емкость сжатым газом до достижения в них испытательного давления, регистрируют утечку по перетоку газа из контрольной емкости в замкнутый объем с помощью индикатора с индикаторным элементом, установленного на линии соединения замкнутого объема и контрольной емкости, и определяют величину интегральной утечки, при этом соединение замкнутого объема и контрольной емкости осуществляют дополнительной линией, подсоединенной к основной параллельно ей, а после достижения испытательного давления в замкнутом объеме закрывают дополнительную линию, измеряют время задержки от момента закрытия дополнительной линии до начала движения индикаторного элемента в индикаторе, а величину утечки определяют по формуле  где L утечка сжатого газа в замкнутом объеме в сутки, об.; К 1,44 ⋅ 105 коэффициент пропорциональности; Р давление в замкнутом объеме, мм вод.ст. Δр - порог чувствительности индикатора (паспортная величина); Δτ - время задержки, мин.

где L утечка сжатого газа в замкнутом объеме в сутки, об.; К 1,44 ⋅ 105 коэффициент пропорциональности; Р давление в замкнутом объеме, мм вод.ст. Δр - порог чувствительности индикатора (паспортная величина); Δτ - время задержки, мин.

Согласно известному способу для определения величины интегральной утечки предусматривается установка контрольной емкости и дополнительной линии. Измеряют время задержки от момента закрытия дополнительной линии до начала движения индикаторного элемента в индикаторе. Величину утечки рассчитывают по формуле.

Известный способ является затратным из-за установки дополнительной контрольной емкости и дополнительной линии, которые требуют дополнительных эксплуатационных издержек. Уменьшается точность измерений из-за инерционности процесса прокачки значительных количеств газа. Кроме того, необходимо измерить время задержки от момента закрытия дополнительной линии до начала движения индикаторного элемента в индикаторе, после чего рассчитать по формуле величину утечки. Способ не учитывает погрешности, которые возникают при изменении температуры в магистрали, контрольной емкости или замкнутом объеме. При невысоких величинах давлений в замкнутой емкости, например, при наличии утечек заложенных в конструкции при определении величины интегральной утечки с помощью индикатора с индикаторным элементом, установленного на линии соединения замкнутого объема и контрольной емкости возможны значительные погрешности, из-за инерционности процесса. Контрольная емкость не является универсальным средством измерений, диапазон ее применения ограничен геометрическими размерами. Эксплуатация контрольной емкости связана с необходимостью разработки методики аттестации и аттестации емкости в аккредитованной организации. В процессе эксплуатации требуется периодическая поверка геометрических размеров емкости с аттестацией, а при изменении испытываемых объемов возможно потребуется и изменение ее конструкции с изменением объема, что потребует дополнительных издержек. Применение данного способа при значительных объемах испытаний и заложенных конструктивных утечках невозможно, ввиду быстрого протекания процесса связанного с расходом газа и падения давления.

Как следствие, применение в способе контрольной емкости требует дополнительных временных и финансовых затрат; проведение расчетов требует дополнительных временных затрат, а изменение во времени параметров давления и температуры газа в процессе проведения испытаний делает расчеты недостаточно точными, расход определяется с погрешностью.

Наиболее близким по технической сущности и достигаемому результату к заявленному изобретению является способ определения интегральной утечки из замкнутого объема (патент на изобретение №2 098 787, МПК G01M 3/26, опубл. 1997-12-10), заключающийся в том, что замкнутый объем соединяют с контрольной емкостью дополнительной линией, заполняют замкнутый объем и контрольную емкость сжатым газом до достижения в них испытательного давления, регистрируют утечку по наличию перетока газа из контрольной емкости в замкнутый объем и определяют величину интегральной утечки по расходу газа до выравнивания давлений в замкнутом объеме и контрольной емкости, при этом выравнивание давлений осуществляют путем откачки сжатого газа из контрольной емкости. Такая последовательная регулировка производится до стабилизации расхода выбрасываемых из контрольной емкости газов.

Общими признаками, присущими прототипу и заявленному изобретению являются: заполнение замкнутого объема сжатым газом через магистраль до достижения испытательного давления, регистрация утечки и определение величины интегральной утечки с помощью контрольно-измерительного прибора.

Известный способ является затратным из-за установления дополнительной контрольной емкости. Контрольная емкость не является универсальным средством измерений, диапазон ее применения ограничен геометрическими размерами. Эксплуатация контрольной емкости связана с разработкой методики аттестации и аттестации емкости в аккредитованной организации. В процессе эксплуатации требуется поверка геометрических размеров емкости с аттестацией. А при расширении номенклатуры изделий с различными измеряемыми объемами возможно потребуется изменение конструкции контрольной емкости, что потребует дополнительных издержек.

Известный способ не может быть применен для точного измерения величины интегральной утечки из замкнутого объема при низких давлениях в магистрали и в замкнутом объеме, т.к. применяемый индикаторный прибор, а именно индикатор перетока, не срабатывает в условиях низкого давления, в магистрали.

Применение данного способа при значительных объемах и заложенных конструктивных утечках нецелесообразно, ввиду быстрого протекания процесса, связанного с расходом газа и падением давления, вследствие чего определяемая величина интегральной утечки окажется недостоверной. Известный способ не позволяет обеспечить достаточной быстроты измерений из-за существенной инерционности динамического процесса последовательной регулировки до стабилизации расхода выходящих из контрольной емкости газов. Кроме того, способ не учитывает погрешности изменения показателей при изменении температуры в магистрали, контрольной емкости и в замкнутом объеме в режиме реального времени.

Таким образом для применения данного способа в случае заложенных конструктивных утечек и при низких давлениях в магистрали и в замкнутом объеме необходимо введение дополнительных приборов регистрации и изменение системы расчета величины интегральной утечки.

Задачей изобретения является разработка универсального способа определения интегральной утечки из замкнутого объема в режиме реального времени, обеспечивающего точность измерения величины интегральной утечки из замкнутого объема, в котором может быть заложен конструкцией допуск на величину утечки рабочей среды (допустимая утечка). Достигаемый результат изобретения - расширение технологических возможностей способа и увеличение точности измерений при меньших затратах на осуществление. Расширение технологических возможностей способа обеспечивается за счет:

- применения массового расходомера, находящегося в реестре средств измерений, для учета и регистрации в режиме реального времени с учетом температуры и давления газа, которые влияют на показания расхода в реальном времени;

- обеспечения заданного давления в замкнутом объеме регулятором давления, установленным после массового расходомера. Такая схема регулирования давления в замкнутом объеме расширяет диапазон измеряемых объемов независимо от давления на участке магистрали с массовым расходомером, что позволит расширить номенклатуру испытуемых изделий;

- возможности измерения величины интегральной утечки из замкнутого объема с учетом заложенной конструкцией допустимой утечки, а также измерения величины интегральной утечки герметичных объемов, не допускающих утечки;

- установления последовательности измерений, по которой величину интегральной утечки определяют массовым расходомером, определяющим массовый расход газа, равный фактическим утечкам в замкнутом объеме в реальном времени, по расходу газа, прошедшего через клапан тонкой регулировки, установленный в магистрали перед массовым расходомером, до достижения испытательного давления замкнутом объеме.

Увеличение точности измерений обеспечивается за счет:

- простоты схемы, которая заключается в применении массового расходомера, находящегося в реестре средств измерений, обеспечивающего достоверность и необходимую точность показаний в зависимости от выбранной погрешности измерения расходомера, а также возможность измерять величину интегральной утечки из замкнутого объема без применения дополнительной контрольной емкости;

- применения массового расходомера, учитывающего и регистрирующего в реальном времени температуру и давление газа, которые влияют на показания расхода в реальном времени и влияют на точность результатов измерений;

- предложенный способ обеспечивает увеличение точности показаний массового расходомера независимо от диапазона давлений в замкнутом объеме, за счет установки в магистрали регулятора давления после расходомера, последний может замерять величину утечки в замкнутом объеме испытательное давление которого, меньше диапазона рабочего давления расходомера.

Технический результат достигается тем, что в способе определения интегральной утечки из замкнутого объема, включающем заполнение замкнутого объема сжатым газом через магистраль до достижения испытательного давления, регистрацию утечки и определение величины интегральной утечки, согласно изобретению осуществляют массовым расходомером, определяющим массовый расход газа в реальном времени, по расходу газа, прошедшего через клапан тонкой регулировки, установленный в магистрали перед массовым расходомером, до достижения испытательного давления в замкнутом объеме, при этом контроль давления в замкнутом объеме обеспечивают регулятором давления, установленным после массового расходомера.

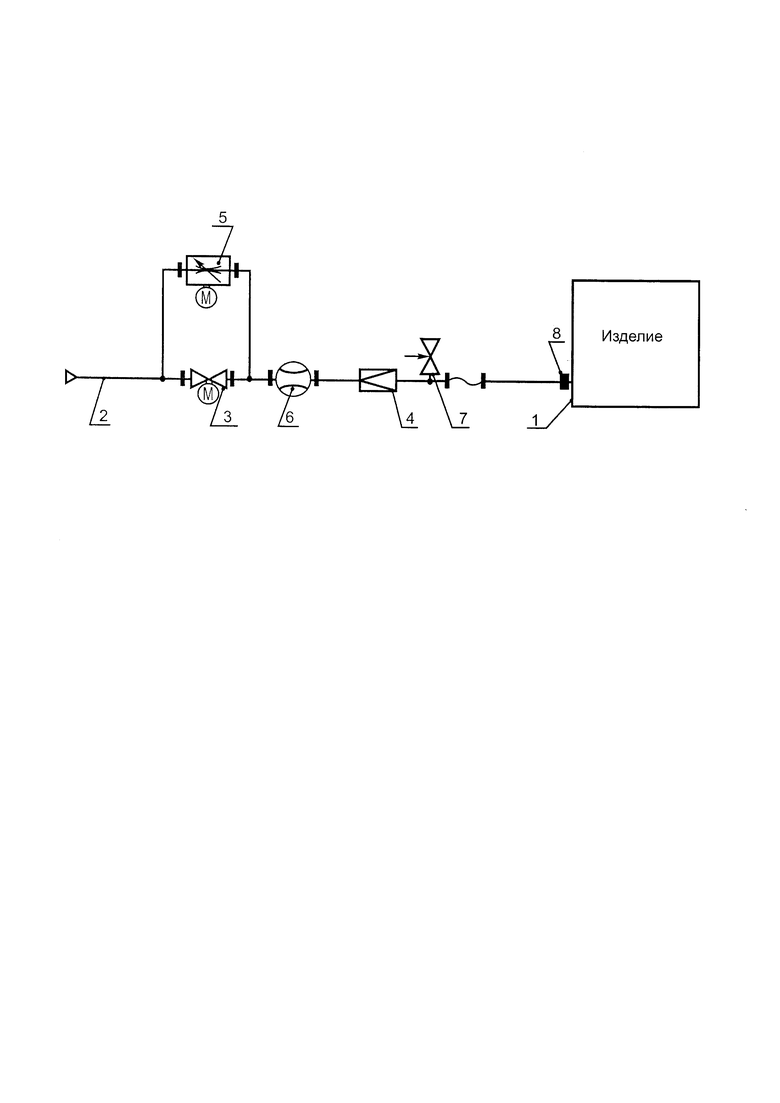

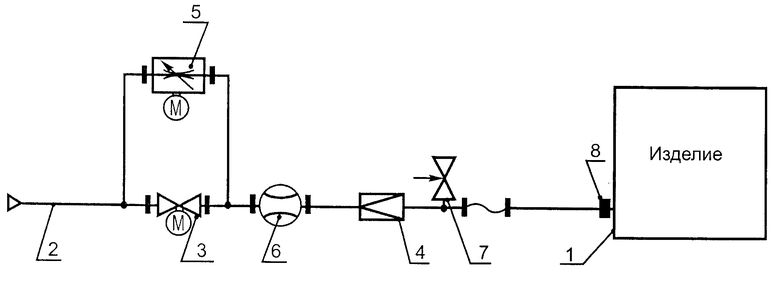

В качестве примера приведена схема для реализации описываемого способа.

Измерительная схема для определения интегральной утечки из испытуемого на герметичность замкнутого объема 1 содержит нагнетающую магистраль 2 сжатого газа с вентилем 3, регулятором давления 4, клапаном тонкой регулировки 5, расходомером 6 и предохранительным клапаном 7 с контрольным датчиком давления 8. Определение герметичности предложенным способом возможно в ручном и автоматическом режиме.

В конкретном примере рассмотрено осуществление способа в автоматическом режиме. Определение интегральной утечки из испытуемого на герметичность замкнутого объема 1 осуществляют в следующей последовательности. Подготавливают оборудование к работе. Открывают вентиль 3. По магистрали 2 подают сжатый газ при закрытых клапане тонкой регулировки 5 и предохранительном клапане 7 до достижения испытательного давления в замкнутом объеме 1 (в рассматриваемом случае не более 0,25 кгс/см2), которое регистрируется контрольным датчиком давления 8. Регулятором давления 4, установленным в магистрали после расходомера 6, настраивают давление газа, подаваемого в замкнутый объем 1, в соответствии с техническими характеристиками испытываемого изделия (в рассматриваемом случае не более 0,25 кгс/см2, с учетом допустимой утечки). Вентиль 3 закрывают и открывают клапан тонкой регулировки 5. Регулируя клапаном тонкой регулировки 5, установленным в магистрали перед массовым расходомером 6, поддерживают расход газа, необходимый для поддержания испытательного давления в замкнутом объеме 1. В случае возникновения недопустимых утечек подачу газа компенсируют путем увеличения расхода газа клапаном тонкой регулировки 5. Расходомер 6 фиксирует фактический расход газа в магистрали. Величина расхода газа может меняться в зависимости от изменений температуры и давления в магистрали в режиме реального времени. Расходомер 6, установленный в магистрали после клапана тонкой регулировки 5 и перед регулятором давления 4, определяет массовый расход газа, значение которого и является величиной утечки в реальном времени. При возникновении аварийной ситуации, а именно воздействии давления, превышающего значения давления испытания в замкнутом объеме 1, контрольный датчик давления 8 через вторичный преобразователь (на схеме не показан) дает сигнал на закрытие крана шарового 3, клапана тонкой регулировки 5 и открытие предохранительного клапана 7, который сбрасывает давление из магистрали 2 и замкнутого объема 1.

Рабочий диапазон давлений расходомера 6 может не совпадать с диапазоном давлений в испытываемом замкнутом объеме 1. Таким образом, за счет включения в схему регулятора давления 4, после расходомера 6, рабочий диапазон давлений расходомера 6 не зависит от диапазона давлений в замкнутом объеме 1, что обеспечивает универсальность способа и расширение технологических возможностей.

Предложенный способ по сравнению с прототипом обеспечивает увеличение точности измерений интегральной утечки из замкнутого объема, имеет расширенные технологические возможности и является менее затратным в осуществлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ИНТЕГРАЛЬНОЙ УТЕЧКИ ИЗ ЗАМКНУТОГО ОБЪЕМА | 1988 |

|

SU1603945A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИНТЕГРАЛЬНОЙ УТЕЧКИ ИЗ ЗАМКНУТОГО ОБЪЕМА | 1996 |

|

RU2098786C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИНТЕГРАЛЬНОЙ УТЕЧКИ ИЗ ЗАМКНУТОГО ОБЪЕМА | 1996 |

|

RU2098787C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИНТЕГРАЛЬНОЙ УТЕЧКИ ИЗ ЗАМКНУТОГО ОБЪЕМА И ИНДИКАТОР ДЛЯ РЕГИСТРАЦИИ И ИЗМЕРЕНИЯ ВЕЛИЧИНЫ ИНТЕГРАЛЬНОЙ УТЕЧКИ ИЗ ЗАМКНУТОГО ОБЪЕМА | 1996 |

|

RU2110780C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТКОВ РАБОЧЕГО ТЕЛА-ГАЗА В ЕМКОСТЯХ РАБОЧЕЙ СИСТЕМЫ С ВЫСОКИМ ДАВЛЕНИЕМ | 2017 |

|

RU2656765C1 |

| РЕГУЛЯТОР МАССОВОГО РАСХОДА, ДЕЙСТВУЮЩИЙ ПО ПРИНЦИПУ КОРИОЛИСА, ВЫПОЛНЕННЫЙ ИЗ ХИМИЧЕСКИ ИНЕРТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2002 |

|

RU2303808C2 |

| Автоматизированная система определения сортности авиационных бензинов | 2021 |

|

RU2771644C1 |

| СПОСОБ ПРОВЕРКИ ГЕРМЕТИЧНОСТИ ЗАМКНУТЫХ ОБЪЕМОВ | 2004 |

|

RU2273010C2 |

| Способ регулирования давления в замкнутом объеме и устройство для его реализации | 2018 |

|

RU2688950C1 |

| Способ испытания изделий на герметичность | 1990 |

|

SU1763921A1 |

Изобретение относится к технологии испытаний и может быть использовано при испытаниях на герметичность различных оболочек и резервуаров. Способ заключается в заполнении замкнутого объема сжатым газом через магистраль до достижения испытательного давления, регистрации утечки и определении величины интегральной утечки с помощью контрольно-измерительного прибора, при этом величину интегральной утечки определяют массовым расходомером, определяющим массовый расход газа в реальном времени по расходу газа, прошедшего через клапан тонкой регулировки, установленный в магистрали перед массовым расходомером, до достижения испытательного давления в замкнутом объеме, при этом контроль давления в замкнутом объеме обеспечивают регулятором давления, установленным после массового расходомера. Технический результат - увеличение точности измерения интегральной утечки из замкнутого объема, расширение технологических возможностей, сокращение трудозатрат. 1 ил.

Способ определения интегральной утечки из замкнутого объема, включающий заполнение замкнутого объема сжатым газом через магистраль до достижения испытательного давления, регистрацию утечки и определение величины интегральной утечки с помощью контрольно-измерительного прибора, отличающийся тем, что величину интегральной утечки определяют массовым расходомером, определяющим массовый расход газа в реальном времени по расходу газа, прошедшего через клапан тонкой регулировки, установленный в магистрали перед массовым расходомером, до достижения испытательного давления в замкнутом объеме, при этом контроль давления в замкнутом объеме обеспечивают регулятором давления, установленным после массового расходомера.

| СПОСОБ ОПРЕДЕЛЕНИЯ ИНТЕГРАЛЬНОЙ УТЕЧКИ ИЗ ЗАМКНУТОГО ОБЪЕМА | 1996 |

|

RU2098787C1 |

| СПОСОБ ПРОВЕРКИ ГЕРМЕТИЧНОСТИ ЗАМКНУТЫХ ОБЪЕМОВ | 2004 |

|

RU2273010C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИНТЕГРАЛЬНОЙ УТЕЧКИ ИЗ ЗАМКНУТОГО ОБЪЕМА | 1988 |

|

SU1603945A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИНТЕГРАЛЬНОЙ УТЕЧКИ ИЗ ЗАМКНУТОГО ОБЪЕМА И ИНДИКАТОР ДЛЯ РЕГИСТРАЦИИ И ИЗМЕРЕНИЯ ВЕЛИЧИНЫ ИНТЕГРАЛЬНОЙ УТЕЧКИ ИЗ ЗАМКНУТОГО ОБЪЕМА | 1996 |

|

RU2110780C1 |

| JP 5428755 B2, 26.02.2014 | |||

| KR 1020180057391 A, 30.05.2018. | |||

Авторы

Даты

2023-10-13—Публикация

2023-04-24—Подача