XJ CN

СО

о

ю

Изобретение относится к испытательной технике, в частности к испытаниям изделий на герметичность.

Известен способ контроля изделий на герметичность, заключающийся в том, что в полостях изделия и технологической емкости создают перепад давления рабочей среды и после создания заданного перепада давления технологическую емкость отсоединяют.

Недостаток известного способа контроля изделий на герметичность состоит в недостаточных точности и производительности контроля. Недостаточная точность контроля объясняется тем, что во время заполнения системы сжатым газом первоначально содержащийся в ней атмосферный воздух вытесняется неполностью, т.е. рабочая среда (сжатый воздух), поступающая в изделие, действует не как идеальный поршень - она, поступая под давлением в изделие, вызывает вихри и происходит турбулентное перемешивание и нагрев практически всего газа в полости изделия. Одновременно происходит нагрев и стенок изделия. Так что даже после отсоединения технологической емкости установление давления в полости изделия из-за теплообмена между газом в полости изделия и стенками изделия и последними и атмосферой происходит продолжительное время. Кроме того, так как в известном способе контроля технологическая емкость по объему должна в 3-5 раз превосходить объем испытываемого изделия, то длительность заполнения системы рабочей средой до заданного перепада становится недопустимо большой, увеличивается и расход рабочей среды.

Известен также способ контроля полых изделий на герметичность, когда испытываемое изделие заполняется сжатым газом до давления выше испытательного, а контрольная емкость до давления, равного испытательному, снижают давление в испытуемом изделии до испытательного при сообщении изделия и контрольной емкости для выравнивания в них давления, разобщают их, измеряют перепад давления между ними через время выдержки и определяют по нему негерметичность изделия.

Недостаток этого способа контроля на герметичность заключается также в невысокой производительности испытаний из-за длительного выравнивания температуры в системе.

Также недостатком этого способа является неидентичность сравниваемых емкостей, так как одна из них (изделие) заполняется сжатым газом каждый раз, а контрольный объем лишь подзаполняется

от цикла к циклу, в зависимости от величины утечки предыдущего изделия. В связи с этим стенки изделия и контрольного объема имеют неодинаковую температуру, неодинаково проводят тепло на фазе выравнивания, что отрицательно сказывается на точности измерения.

Наиболее близким по технической сущности и достигаемому эффекту является

0 способ испытания изделий на герметичность, заключающийся в том, что изделие и контрольную цепь заполняют от источника сжатого газа до давления наполнения, по величине больше испытательного, снижают

5 давление в контрольной системе (изделие и контрольная цепь) до испытательного и о величине утечки из изделия судят по величине потока подпитки через контрольную цепь на фазе контроля (рекламный листок

0 фирмы IW FROEHLICH. Электронный прибор для контроля герметичности.

Недостаток известного способа испытаний состоит в недостаточной производительности и в ограниченном диапазоне

5 испытываемых изделий по объему. В известном способе контроля сокращено время установления испытательного давления в контрольной системе за счет уменьшения времени выравнивания температуры конт0 рольной системы при сбросе давления наполнения в изделии до испытательного. Но это сокращение по времени незначительно. Дело в том, что при заполнении полости контрольной системы до давления наполне5 ния, значение которого выше испытательного, происходит нагрев как содержащегося первоначально в системе атмосферного воздуха, так и стенок изделия.

При резком снижении давления в систе0 ме до испытательного происходит быстрое уменьшение температуры содержащегося в изделии воздуха, но температура стенок изделия также быстро измениться не может. Поэтому после снижения давления в систе5 ме стенки изделия еще долго отдают свою энергию (тепло) содержащемуся в изделии воздуху, а потому происходит сначала нагрев воздуха в системе за счет стенок изделия, затем воздух начинает отдавать

0 энергию опять стенкам, которые одновременно отдают энергию и окружающему атмосферному воздуху и становятся холоднее. Так что температурные колебания в системе все равно имеют место и сокращение вре5 мени достижения в ней стабильного давления получается крайне незначительным, Так как в известном по прототипу способе остается фаза контроля, то для ее реализации требуется предварительная стабилизация давления в системе, чтобы замерить поток

утечки газа через дефект. Фаза стабилизации получается по времени больше, чем фазы заполнения и контроля вместе взятые и чем больше объем испытываемых изделий, тем больше время стабилизации давления в системе. А потому известный по прототипу способ контроля на герметичность практически используется для испытания изделий не более 2-3 л. Но и при этом стабилизация давления в системе и потока в контрольной цепи далека от полной или желаемой. Объясняется это колебаниями как давлений источника сжатого газа и на редукционных клапанах, так и температуры газа, поступающего от источника, и температуры окружающей систему среды. Так что, несмотря на длительную стабилизацию давления в системе, точность определения утечки газа через дефект оказывается недостаточной.

Цель изобретения - повысить точность определения потока газа через дефекты изделия и производительность испытаний.

Поставленная цель в предлагаемом способе испытания изделий на герметичность, заключающемся в том, что контрольную систему, включающую испытуемое изделие, заполняют от источника сжатого газа до давления выше испытательного, снижают давление в контрольной системе до испытательного путем подключения контрольной системы к линии испытательного давления и судят о величине утечки по величине потока газа в контрольной системе, достигается тем, что величину потока газа в контрольной системе измеряют через интервал времени посте снижения давления до испытательного, равный интервалу времени от этого момента до достижения потоком газа нулевого значения, предварительно измеренному для герметичного изделия.

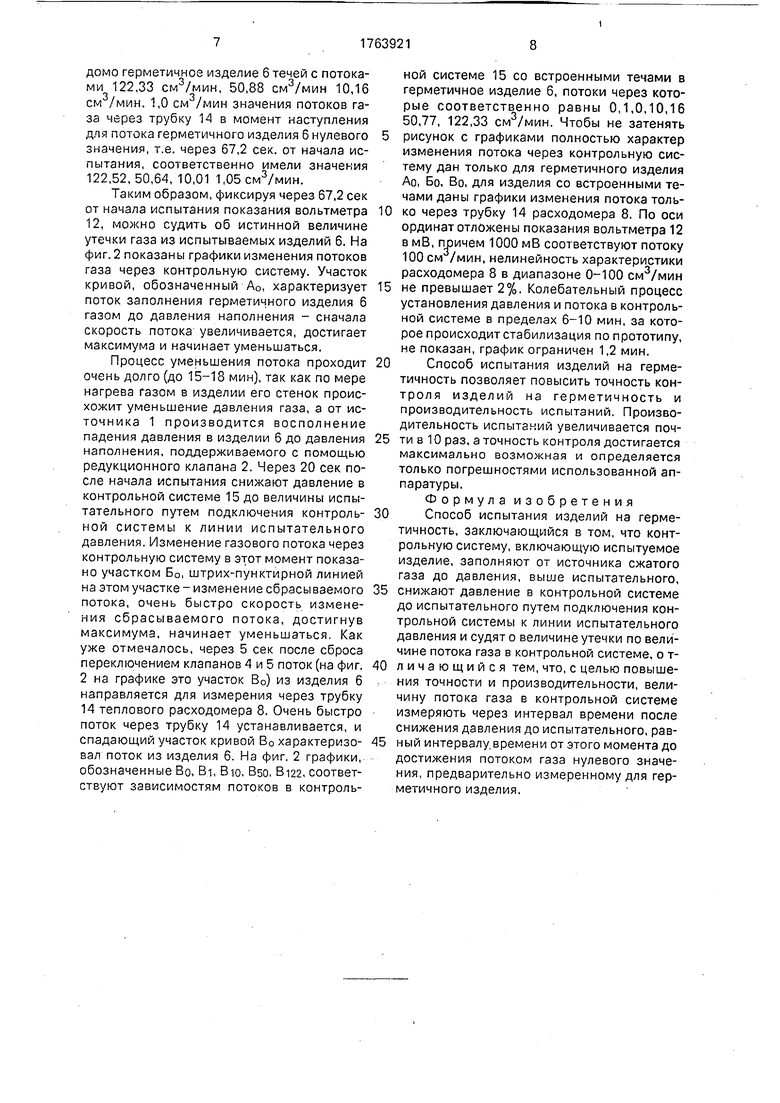

На фиг. 1 представлена блочно-функци- ональная схема установки, на которой способ испытаний проверен; на фиг. 2 - графики изменения величины, направления потоков в контрольной системе во время проведения испытаний.

Установка содержит источник 1 сжатого газа, подключаемый через клапаны 2, 3, 4 и 5 к испытываемому изделию 6 для заполнения его до давления наполнения, величина которого выше испытательного, клапан 7, через который осуществляется сброс избыточного давления из изделия 6 и поддержание его величины, равной испытательному, тепловой расходомер 8, чувствительные элементы 9, 10 которого включены в схему моста 11, вольтметр 12, подключенный к выходу моста 11 и программатор 13, управляющий работой клапанов 3,4, 5 и вольтметра 12. Чувствительные элементы 9, 10

расположены на трубке 14, включенной между клапанами 4 и 5. Полости всех коммуникаций, включая изделие 6, клапанов 2, 3, 4, 5, 7 и трубки 14 образуют контрольную

систему 15. С помощью вольтметра 12 контролируются величина и направление газового потока через контрольную систему. Клапаны 2 и 7 выбраны редукционными, т.е. с помощью их устанавливается и поддержи0 вается давление наполнения и испытательное после сброса давления из изделия 6 до величины испытательного,

Работа на установке производится следующим образом.

5 От источника 1 сжатого газа через клапаны 2, 3, 4 и 5 производилось заполнение испытываемого изделия 6 до давления наполнения. При установлении в изделии 6 давления наполнения клапан 3 переключал0 ся на сброс, контрольная система 16 подсоединялась к линии испытательного давления и через клапан 7 производился сброс давления из изделия 6 до величины испытательного, после чего переключались

5 клапаны 4 и 5 и потоки в контрольной системе 15 контролировались с помощью теплового микрорасходомер а 8 по показаниям вольтметра 12. Величину потока газа в контрольной системе 15 измеряли через интер0 вал времени после снижения давления до испытательного, равный интервалу времени от этого момента до Достижения потоком газа нулевого значения, предварительно.из- меренному для герметичного изделия. Для

5 этого с помощью программатора 13 фиксировались показания вольтметра 12 в определенный момент времени.

Пример. Для установления момента остановки показаний вольтметра 12 сначала

0 испытания проводились с заведомо герметичным изделией 6 объемом 2 л. Испытательное давление устанавливалось равным Рисп 1 кгс/см2. При открытии клапанов 3, 4,5 производилось заполнение изделия 6 до

5 давления наполнения РНап. 1,15 кгс/см . После установления давления наполнения (через 20 сек.) производилось переключение клапана 3 и давление из изделия 6 через клапан 7 сбрасывалось (уменьшалось) до ис0 питательного давления. Через 5 сек. после сброса давления из изделия 6 переключались клапаны 4 и 5 через 67,2 сек, от начала испытания поток через трубку 14 теплового расходомера 8 имел нулевое значение, что

5 регистрировалось вольтметром 12. При многократных повторениях эксперимента момент наступления перехода потоком через трубку 14 нулевого значения не отличался от значения 67,2 сек. более чем на +0,1 сек. При встраивании в испытываемое заведомо герметичное изделие 6 течей с потоками 122,33 см3/мин, 50,88 см3/мин 10,16 см3/мин. 1,0 см3/мин значения потоков газа через трубку 14 в момент наступления для потока герметичного изделия 6 нулевого значения, т.е. через 67,2 сек. от начала испытания, соответственно имели значения 122,52,50,64, 10,01 1,05см3/мин.

Таким образом, фиксируя через 67,2 сек от начала испытания показания вольтметра 12, можно судить об истинной величине утечки газа из испытываемых изделий 6. На фиг. 2 показаны графики изменения потоков газа через контрольную систему. Участок кривой, обозначенный А0, характеризует поток заполнения герметичного изделия 6 газом до давления наполнения - сначала скорость потока увеличивается, достигает максимума и начинает уменьшаться.

Процесс уменьшения потока проходит очень долго (до 15-18 мин), так как по мере нагрева газом в изделии его стенок проис- хожит уменьшение давления газа, а от источника 1 производится восполнение падения давления в изделии 6 до давления наполнения, поддерживаемого с помощью редукционного клапана 2. Через 20 сек после начала испытания снижают давление в контрольной системе 15 до величины испытательного путем подключения контрольной системы к линии испытательного давления. Изменение газового потока через контрольную систему в этот момент показано участком Бо, штрих-пунктирной линией на этом участке - изменение сбрасываемого потока, очень быстро скорость изменения сбрасываемого потока, достигнув максимума, начинает уменьшаться. Как уже отмечалось, через 5 сек после сброса переключением клапанов 4 и 5 поток (на фиг. 2 на графике это участок Во) из изделия 6 направляется для измерения через трубку 14 теплового расходомера 8. Очень быстро поток через трубку 14 устанавливается, и спадающий участок кривой В0 характеризовал поток из изделия 6. На фиг. 2 графики, обозначенные Во, Вт, Вю, Bso, 8122, соответствуют зависимостям потоков в контрольной системе 15 со встроенными течами в герметичное изделие 6, потоки через которые соответственно равны 0,1,0,10,16 50,77, 122,33 см3/мин. Чтобы не затенять

рисунок с графиками полностью характер изменения потока через контрольную систему дан только для герметичного изделия АО, Бо, Во, для изделия со встроенными течами даны графики изменения потока только через трубку 14 расходомера 8. По оси ординат отложены показания вольтметра 12 в мВ, причем 1000 мВ соответствуют потоку 100см /мин, нелинейность характеристики расходомера 8 в диапазоне 0-100 см3/мин

не превышает 2%. Колебательный процесс установления давления и потока в контрольной системе в пределах 6-10 мин, за которое происходит стабилизация по прототипу, не показан, график ограничен 1,2 мин.

Способ испытания изделий на герметичность позволяет повысить точность контроля изделий на герметичность и производительность испытаний. Производительность испытаний увеличивается почти в 10 раз, а точность контроля достигается максимально возможная и определяется только погрешностями использованной аппаратуры.

Формула изобретения

Способ испытания изделий на герметичность, заключающийся в том, что контрольную систему, включающую испытуемое изделие, заполняют от источника сжатого газа до давления, выше испытательного,

снижают давление в контрольной системе до испытательного путем подключения контрольной системы к линии испытательного давления и судят о величине утечки по величине потока газа в контрольной системе, о тличающийся тем, что, с целью повышения точности и производительности, величину потока газа в контрольной системе измеряють через интервал времени после снижения давления до испытательного, равный интервалу.времени от этого момента до достижения потоком газа нулевого значения, предварительно измеренному для герметичного изделия.

U, I

мь;

j

тi

т м&

i

4ool zoo

b J

koti

-MO;

1

-SQO WOQ

-m

9 -j(., z.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания изделий на герметичность | 1990 |

|

SU1753317A1 |

| СПОСОБ КОНТРОЛЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2180738C2 |

| Способ определения степени герметичности изделий | 1991 |

|

SU1796949A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИНТЕГРАЛЬНОЙ УТЕЧКИ ИЗ ЗАМКНУТОГО ОБЪЕМА | 1988 |

|

SU1603945A1 |

| Способ контроля полых изделий на герметичность | 1986 |

|

SU1322104A1 |

| Способ определения интегральной утечки из замкнутого объема | 2023 |

|

RU2805287C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 2015 |

|

RU2589941C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВЕЛИЧИН ЭФФЕКТИВНЫХ ПЛОЩАДЕЙ НЕПЛОТНОСТЕЙ | 1993 |

|

RU2042108C1 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2169354C2 |

| АВТОМАТИЗИРОВАННЫЙ СТЕНД ДЛЯ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2001 |

|

RU2194259C2 |

Изобретение относится к области испытаний изделий на герметичность и может быть использовано как при камерных, так и бескамерных компрессионных испытаниях на герметичность. Целью изобретения является повышение точности и производительности способа испытания изделий на герметичность. Через клапаны 2, 3, 4, 5 изделие 6 заполняется воздухом до давления наполнения, после чего через клапаны 5, 4, 3, 7 производится сброс давления из изделия 6 до испытательного..Измеряется интервал времени от этого момента до достижения потоком газа через трубку 14 нулевого значения для заведомо герметичного изделия 6. Измеряют величину потока газа через трубку 14 для испытываемого изделия 6 через измеренный интервал времени и, сравнивая этот поток с нулевым значением, судят о степени негерметичности изделия 6. 2 ил,

L../

Редактор Т.Куркова

Составитель А.Видяев Техред М.Моргентал

Корректор Л.Палий

| Электронный прибор для контроля герметичности | |||

| Рекламный листок фирмы IW FROEHLICH ФРГ. |

Авторы

Даты

1992-09-23—Публикация

1990-02-28—Подача