Область техники

Предлагаемое изобретение относится к газотурбинным двигателям (ГТД), предпочтительно средней и малой мощности.

Целью изобретения является разработка способа генерации газов и схем двигателей, содержащих минимальное количество конструктивных элементов и движущихся деталей.

Известен детонационный двигатель внутреннего сгорания, патент RU 2066383 С1, л.1, содержащий, по меньшей мере, блок спаренных цилиндров с разделительными поршнями, образующими газовые полости с камерами сгорания и гидравлические полости, сообщенные между собой и с гидротурбиной при помощи магистралей рабочей жидкости, отличающийся тем, что камеры сгорания цилиндров двигателя снабжены детонаторами. Изобретение относится к автомобильному транспорту и предназначено для использования в качестве силовой установки автомобилей. Задача изобретения - создание двигателя с высокими качественными характеристиками за счет применения детонационного горения.

Известный двигатель имеет следующие недостатки:

Передача силового воздействия на турбину с помощью жидкости при высоких скоростях ее движения связана со значительной турбулентностью этой жидкости и, следовательно, с существенной потерей мощности. Камера сгорания в цилиндре, разделенная поршнем от полости с жидкостью, имеет низкую температуру, что снижает эффективность горения топлива. Механизм, необходимый для синхронизации движения поршней, усложняет конструкцию двигателя. Использование известного двигателя без детонаторов не устраняет указанных недостатков. Детонационное возгорание топлива способствует возникновению ударных волн в жидкости и возникновению кавитации, ведущих к разрушению лопаток турбины.

Известен роторно-поршневой двигатель, патент RU 2516044 С2, л.4, содержащий корпус, ротор с цилиндрическим уступом, расположенный в торцевых крышках, камеру сгорания, топливную форсунку, воздушный компрессор высокого давления и рекуперативный теплообменник для нагрева воздуха после компрессора теплом отходящих газов, отличающийся тем, что цилиндрический уступ ротора выполнен в виде профильного кулачка, а в пазу корпуса установлен каркас в виде двух направляющих пластин, внутри которых размещена радиальная лопатка, и верхней крышки, при этом на верхней крышке смонтированы подпружиненный поршень, соединенный с лопаткой, и два подпружиненных упора с зазором 0,2…0,5 мм относительно верхнего торца лопатки, а в самой лопатке и направляющих пластинах, а также в торцевых крышках и корпусе выполнены каналы для воздушного уплотнения ротора, кроме того, двигатель снабжен двумя теплоизолированными камерами сгорания периодического действия, при этом в каждой камере установлены клапаны впуска и выпуска, снабженные электромагнитом и сервоприводом, топливная форсунка с пневмоприводом и поршень для изменения геометрического объема камеры, а на линии подачи воздуха от компрессора в двигатель установлены два ресивера: один ресивер, со встроенным электронагревателем, установлен после рекуперативного теплообменника и подсоединен к камерам сгорания, а второй ресивер установлен до рекуперативного теплообменника, при этом к магистрали подачи сжатого воздуха после второго ресивера подключена пневматическая система в виде редукционных клапанов, ресиверов и электромагнитных клапанов, которая взаимосвязана с клапанами впуска и выпуска камер сгорания, пневмоприводами топливных форсунок, а также каналами для подачи уплотняющего воздуха в торцевых крышках, корпусе, направляющих пластинах каркаса и каналами радиальной лопатки.

Решаемая задача - повышение эффективности работы двигателя в широком диапазоне его работы и увеличение ресурса его работы.

Известный двигатель имеет следующие недостатки:

Реализация последовательности его работы достигается за счет применения большого количества вспомогательного оборудования, включающего пневматические узлы, электронагреватели, ресиверы, а также за счет развитой системы газопроводов, что ведет к усложнению конструкции, снижению надежности двигателя и утечке тепла в многочисленных каналах. Указанная степень сжатия воздуха (0,8-1,0 МПа) недостаточна для реализации дизельного режима работы двигателя. В двигателе отсутствует возможность оперативной смены режимов работы, например, при работе с различными сортами топлива.

Наиболее близким по совокупности признаков к заявленному изобретению является роторный двигатель внутреннего сгорания, патент RU 2464431 С2, (прототип), содержащий корпус с выполненными в нем цилиндрическими полостями, два ротора, размещенные в них и вращающиеся на прямом валу, подвижные пластины шиберной перегородки, размещенные в пазу корпуса с возможностью постоянного контакта с поверхностями роторов за счет пружин, две камеры сгорания с форсунками для впрыска топлива и свечами зажигания, впускные и выпускные отверстия по обе стороны пластин шиберной перегородки, служащие совместно с роторами и корпусом в образовании камер расширения и камер сжатия рабочего тела, отличающийся тем, что ось вала расположена на центральной части корпуса, две подвижные пластины шиберной перегородки размещены в радиальных пазах и их перемещение осуществлено посредством пружины совместно с поршневым цилиндром от давления при подаче сгорающей топливной смеси из камер сгорания, при этом роторы выполнены в виде цилиндров, эксцентрично закрепленных на валу с вращением своих внешних поверхностей за счет подшипников относительно базовых образующих цилиндров роторов с возможностью обеспечения последовательных процессов всасывания, сжатия, сгорания и выхлопа каждым ротором попеременно с осуществлением передачи сжатого воздуха от одного ротора к другому и с одним циклом работы за каждый оборот вращения вала.

Изобретение направлено на упрощение конструкции, увеличение долговечности, повышение экономичности.

Известный двигатель имеет следующие недостатки:

Роторы работают в камере сгорания при больших перепадах температур, что способствует ускоренному износу подшипников в роторах и нестабильности зазора между цилиндром и ротором. Шиберные пластины в роторных устройствах подвержены ускоренному износу, поскольку они работают при высокой температуре и при больших оборотах роторов подвержены значительным изгибающим усилиям со стороны роторов. Все газовые каналы сходятся к кулачкам распредвала и расходятся от него, что ведет к удлинению каналов. Забор свежего воздуха и нагнетание в роторное устройство горячих газов по одному и тому же каналу нежелательно, так как свежий воздух нагревается, а горячие газы охлаждаются, что снижает эффективность работы двигателя. Наличие распредвала и привода к нему усложняет конструкцию двигателя. Отсутствуют возможности для оперативной смены режимов работы и для выдержки горящей смеси до ее полного сгорания.

При исследовании отличительных признаков аналогов изобретения не выявлен двигатель, содержащий минимальное количество конструктивных элементов и движущихся деталей.

Сущность

Технической задачей, на решение которой направлено заявляемое изобретение, является разработка способа работы и схем двигателей, работающих по предлагаемому способу, содержащих минимальное количество конструктивных элементов и движущихся деталей. Техническим результатом разработки являются способ работы и схемы газотурбинных двигателей, содержащих минимальное количество конструктивных элементов и движущихся деталей.

Решение технической задачи по разработке способа работы двигателей достигнуто в газотурбинном двигателе (ГТД), содержащем две камеры сгорания, турбину, цилиндр с поршнем. Во время рабочего хода в первой камере сгорания (КС) сгоревшую смесь нагнетают в турбину и в цилиндр с компрессорным воздухом, поршень под напором этой смеси дополнительно сжимает и вытесняет воздух из цилиндра во вторую КС, запирают вторую КС и воздух выдерживают. Первую КС и цилиндр продувают с выходом воздуха в турбину, запирают выход из цилиндра, наполняют первую КС и цилиндр сжатым в компрессоре воздухом и выдерживают его. Следующий рабочий ход реализуют во второй КС.

Решение технической задачи по разработке двигателя, работающего по предлагаемому способу, достигнуто в газотурбинном двигателе, содержащем две камеры сгорания, турбину, соединенную через запорные устройства (ЗУ) с камерами сгорания, цилиндр с поршнем, левый крайний вывод цилиндра через ЗУ подключен к выходу первой КС, правый крайний вывод цилиндра через ЗУ подключен к выходу второй КС, средний вывод цилиндра через ЗУ соединен со входом турбины. Поршень в крайнем положении в цилиндре располагается между крайним и центральным выводами цилиндра. Во время рабочего хода, например, в левой КС, поршень, смещаясь к правой половине цилиндра, сжимает и вытесняет воздух в правую КС, которую запирают и воздух выдерживают. Остатки газа в левой половине цилиндра удаляют после продувки. В левую КС и левую половину цилиндра нагнетают компрессорный воздух и выдерживают его. В правой КС находится подготовленный к рабочему ходу воздух, в котором практически отсутствуют примеси выхлопных газов. Следующий рабочий ход реализуют с участием правой КС.

Решение технической задачи по разработке двигателя, работающего по предлагаемому способу, достигнуто в другом варианте газотурбинного двигателя, содержащем две камеры сгорания, две турбины, канал, крайний левый вход которого через первое ЗУ подключен к выходу первой КС и через второе ЗУ подключен ко входу первой турбины, правый крайний вход канала подключен через третье ЗУ к выходу второй КС и через четвертое ЗУ подключен ко входу второй турбины.

В этом варианте двигатель может работать без поршня. Во время рабочего хода, например, в первой КС, поток отработанных газов нагнетают в первую турбину. Часть этого потока проникает в газовый канал, сжимает и вытесняет из него воздух в правую КС. При подходе зоны смешивания отработанных газов и воздуха к правой КС ее закрывают и выдерживают сжатый в ней воздух. Закрывают второе ЗУ, продувают первую КС и канал с выходом воздуха во вторую турбину. Перекрывают вход во вторую турбину, нагнетают в первую КС и канал компрессорный воздух и выдерживают его. Во второй КС реализуют рабочий ход с выходом сгоревшей смеси во вторую турбину и в газовый канал. Далее рабочий ход реализуют аналогично.

Возможны и другие варианты ГТД, работающих по предлагаемому способу генерации газов.

Например, в двигателе, содержащем одну турбину, могут отсутствовать каналы между турбиной и первой и второй КС. Отработанные газы в этом двигателе будут нагнетаться в турбину через свободную половину цилиндра.

Сущность изобретения поясняется на чертежах, которые приведены в качестве примеров для пояснения способа работы газотурбинного двигателя на разработанных для реализации этого способа устройствах.

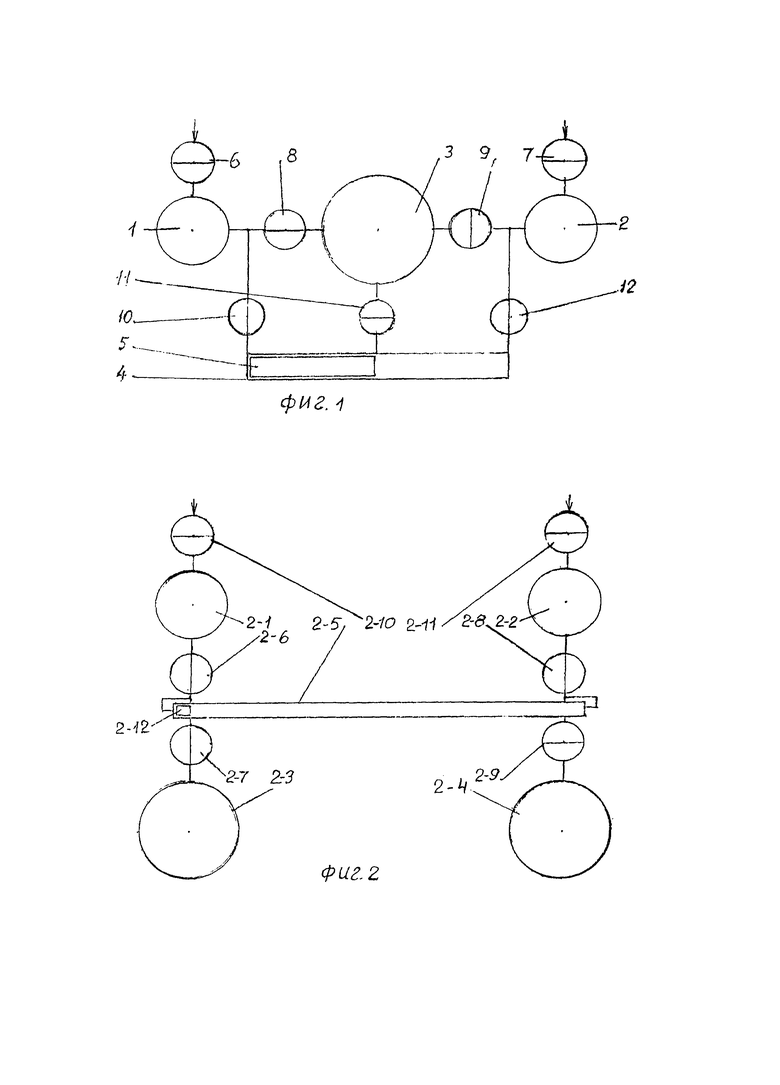

На фиг. 1 представлена схема первого варианта ГТД.

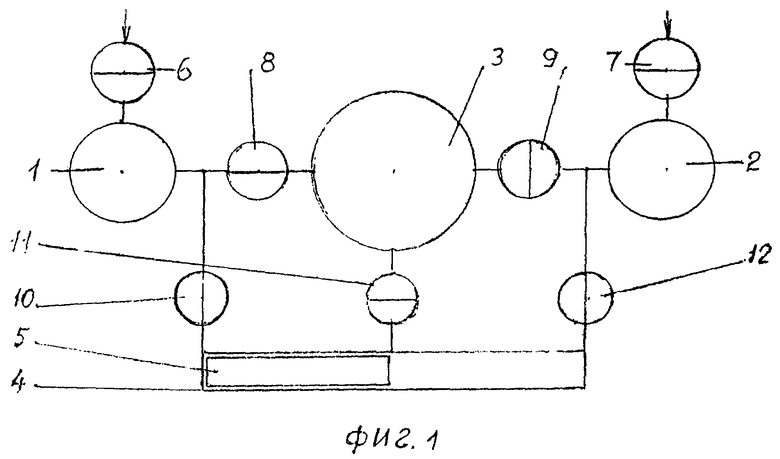

На фиг. 2 представлена схема второго варианта ГТД.

Газотурбинный двигатель по первому варианту (фиг.1) работает следующим образом:

Двигатель, содержит первую КС 1, вторую КС 2, турбину 3, цилиндр 4 с поршнем 5. Выход компрессора подключен через ЗУ6 к КС1 и через ЗУ7 подключен к КС2.

Перед началом рабочего хода, например, в КС1, поршень 5 в цилиндре 4 расположен в крайнем левом положении. Все ЗУ закрыты. В КС2 и в правой части цилиндра находится компрессорный воздух. В КС1 находится подготовленный к рабочему ходу воздух. С началом рабочего хода в КС1 впрыскивают и поджигают топливо, после необходимой выдержки горящей смеси открывают ЗУ8, ЗУ10 и ЗУ12. Сгоревшую смесь через ЗУ8 нагнетают в турбину 3 и через ЗУ10 - в цилиндр 4. Поршень 5, смещаясь вправо, сжимает и нагнетает компрессорный воздух из правой части цилиндра 4 через ЗУ12 в КС2. При достижении заданного давления в КС2 закрывают ЗУ12 и воздух выдерживают. По завершении рабочего хода в КС1 запирают ЗУ8, открывают ЗУ6 и ЗУ11 и продувают КС1 с выходом воздуха в турбину 3. Закрывают ЗУ11 и продолжают нагнетать компрессорный воздух в КС1 и в левую часть цилиндра 4. Закрывают ЗУ6 и выдерживают компрессорный воздух в КС1 и в левой части цилиндра. Следующий рабочий ход с участием КС2 реализуют аналогично.

Газотурбинный двигатель по другому варианту (фиг. 2) работает следующим образом:

Двигатель содержит первую камеру сгорания КС2-1, вторую камеру сгорания КС2-2, первую турбину 2-3, вторую турбину 2-4, канал 2-5, крайний левый вход которого через ЗУ2-6 подключен к выходу КС2-1 и через ЗУ2-7 подключен ко входу турбины 2-3, правый крайний вход канала 2-5 подключен через ЗУ2-8 к выходу второй камеры сгорания КС2-2 и через ЗУ2-9 подключен ко входу второй турбины 2-4. Запорные устройства ЗУ2-10 и ЗУ2-11 подключены между компрессором и камерами сгорания КС2-1 и КС2-2. Перед началом рабочего хода, например, в КС2-1, в ней находится подготовленный к рабочему ходу воздух, в канале 2-5 и в КС2-2 находится компрессорный воздух. Все ЗУ закрыты. С началом рабочего хода поджигают рабочую смесь в КС2-1. После необходимой выдержки горящей смеси открывают ЗУ2-6, ЗУ2-7 и ЗУ2-8. Поток сгоревших газов нагнетают в турбину 2-3, а часть этого потока нагнетают в канал 2-5, вытесняя оттуда компрессорный воздух через ЗУ2-8 в КС2-2. При достижении заданного давления в КС2-2 закрывают ЗУ2-8 и воздух в КС2-2 выдерживают. Закрывают ЗУ2-7, открывают ЗУ2-10 и ЗУ2-9 и продувают КС1 и канал 2-5 с выходом воздуха в турбину 2-4. Закрывают ЗУ2-9 и нагнетают компрессорный воздух в КС2-1 и в газовый канал 2-5. Далее аналогично рабочий ход выполняют в КС2-2.

Сведения, подтверждающие возможность осуществления изобретения с получением указанного результата, следующие:

Количество воздуха в канале должно быть достаточным для сжатия его в КС до определенного давления прежде, чем зона смешивания воздуха и газов достигнет входа в КС.

Поршень в крайнем положении в канале должен располагаться непосредственно между крайним торцевым выводом в канале и между его центральным выводом, с целью уменьшения примеси выхлопных газов. Вес поршня должен быть предельно малым.

На обоих концах канала должны быть буферные полости и датчики давления. В схеме двигателя (фиг. 2) в канале может отсутствовать поршень. В этом случае диаметр газового канала должен быть минимальным, а его длина должна быть несколько увеличена для уменьшения длины зоны перемешивания выхлопных газов с воздухом.

Согласованная работа узлов ГТД может быть осуществлена при использовании электронного блока управления (БУ) и при наличии необходимых датчиков.

Запорные устройства могут быть, предпочтительно, изготовлены в виде вала с отверстиями для прохода газов, повороты которого осуществляет электромагнитное устройство по сигналам от БУ.

Запуск ГТД может быть осуществлен после раскрутки компрессора, например, с помощью стартера.

При работе с различными сортами топлива необходимая степень сжатия в КС может регулироваться изменением давления на выходе управляемого компрессора.

Увеличение мощности ГТД может быть достигнуто увеличением числа пар КС, подключенных ко входам турбины.

Частота рабочих ходов двигателя может быть отрегулирована путем задержки впрыска в камеры сгорания.

В качестве турбины может быть использовано роторно-лопастное устройство.

Источники информации:

1. Патент RU 2066383 С1. Детонационный двигатель внутреннего сгорания. МПК F02B 71/04.

2. Патент RU 2495262 С2. Способ создания многоцилиндрового жидкостного двигателя внутреннего сгорания и двигатель МПК F02B 75/00, F01B 11/08, F02B 71/04.

3. Патент RU 2516044 С2. Роторно-поршневой двигатель. МПК F02B 55/02, F01C 1/356, F02B 19/02, F16J 15/40.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2021 |

|

RU2774091C1 |

| Способ работы детонационного двигателя | 2020 |

|

RU2767866C1 |

| СПОСОБ РАБОТЫ СВОБОДНО-ПОРШНЕВОГО ГЕНЕРАТОРА ГАЗОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2764613C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2021 |

|

RU2768129C1 |

| Волновая установка | 2022 |

|

RU2791367C1 |

| ВЕТРОГЕНЕРАТОР И СПОСОБ УПРАВЛЕНИЯ ИМ | 2022 |

|

RU2796044C1 |

| ВОЛНОВАЯ УСТАНОВКА | 2021 |

|

RU2775945C1 |

| СПОСОБ УПРАВЛЕНИЯ ВЕТРОГЕНЕРАТОРОМ | 2021 |

|

RU2768140C1 |

| ПАРОГАЗОВАЯ УСТАНОВКА С КАМЕРАМИ СГОРАНИЯ ДВУХ ДАВЛЕНИЙ | 2011 |

|

RU2473817C1 |

| Газотурбинный двигатель с дополнительными лопатками-форсунками огневого подогрева | 2023 |

|

RU2826042C1 |

Предлагаемое изобретение относится к газотурбинным двигателям. Задача изобретения - разработка способа генерации газов и схем двигателей, работающих по этому способу, содержащих минимальное количество движущихся деталей. Способ генерации газов реализован в двигателе, содержащем турбину, компрессор, две камеры сгорания (КС) и цилиндр со свободно двигающимся поршнем. Во время рабочего хода в первой КС сгоревшую смесь нагнетают в турбину и в цилиндр. Поршень, смещаясь, сжимает и нагнетает воздух из второй половины цилиндра во вторую КС, где его затем выдерживают. Первую КС и цилиндр продувают, запирают выход из цилиндра, наполняют первую КС и цилиндр компрессорным воздухом и реализуют аналогично рабочий ход во второй КС. Газотурбинный двигатель, работающий по предлагаемому способу, содержит компрессор, турбину, две камеры сгорания, цилиндр со свободно двигающимся поршнем, длина которого равна половине цилиндра. Цилиндр крайними выводами через запорные устройства (ЗУ) соединен с камерами сгорания, а его центральный вывод через ЗУ соединен с турбиной. Во время рабочего хода в первой КС поток газов нагнетают в турбину и в цилиндр, вытесняя оттуда воздух во вторую КС, которую запирают и воздух выдерживают. После выхлопа первую КС и свободную часть цилиндра продувают, заполняют воздухом и выдерживают его. Аналогично реализуют рабочий ход во второй КС. По другому варианту газотурбинный двигатель, работающий по предлагаемому способу, содержит компрессор, две турбины, две КС и канал, в котором возможна установка свободно двигающегося поршня, концы канала через запорные устройства соединены соответственно с левой КС и левой турбиной, а также с правой КС и с правой турбиной. Во время рабочего хода сгоревшую смесь из первой КС нагнетают в первую турбину и в канал с воздухом, воздух сжимают и вытесняют во вторую КС, которую запирают, и воздух выдерживают. Продувают и заполняют первую КС и канал воздухом и выдерживают его. Аналогично реализуют рабочий ход во второй КС. 3 н.п. ф-лы, 2 ил.

1. Способ генерации газов реализуют в газотурбинном двигателе, содержащем две камеры сгорания и турбину, сидящую на выходном валу, отличающемся тем, что дополнительно содержит цилиндр с поршнем; во время рабочего хода в первой камере сгорания сгоревшую смесь нагнетают в турбину и в цилиндр со сжатым компрессорным воздухом, поршень под напором этой смеси вытесняет воздух из цилиндра во вторую камеру сгорания, где его дополнительно сжимают, запирают вторую камеру сгорания и воздух выдерживают; первую камеру сгорания и цилиндр продувают с выходом воздуха в турбину, запирают выход из цилиндра, наполняют первую камеру сгорания и цилиндр компрессорным воздухом и выдерживают его; следующий рабочий ход реализуют во второй камере сгорания.

2. Газотурбинный двигатель, работающий по способу п. 1, содержащий две камеры сгорания, турбину, входы которой через запорные устройства могут быть непосредственно соединены с выходами первой и второй камер сгорания, отличающийся тем, что левый крайний вывод цилиндра через запорное устройство подключен к выходу первой камеры сгорания, правый крайний вывод цилиндра через запорное устройство подключен к выходу второй камеры сгорания, средний вывод цилиндра через запорное устройство подключен к входу турбины, поршень в одном из крайних положений в цилиндре располагается между крайним и центральным выводами цилиндра.

3. Газотурбинный двигатель, содержащий две камеры сгорания и две турбины, отличающийся тем, что дополнительно содержит канал, в котором возможна установка свободно двигающегося поршня, крайний левый вход канала через первое запорное устройство подключен к выходу первой камеры сгорания и через второе запорное устройство подключен к входу первой турбины, правый крайний вход канала подключен через третье запорное устройство к выходу второй камеры сгорания и через четвертое запорное устройство подключен к входу второй турбины; с началом рабочего хода сгоревшую смесь в первой камере сгорания нагнетают в первую турбину, а часть этого потока нагнетают в канал, вытесняя оттуда компрессорный воздух во вторую камеру сгорания, где сжатый компрессорный воздух закрывают и выдерживают; первую камеру сгорания и канал продувают с выходом воздуха во вторую турбину, закрывают первую камеру сгорания и нагнетают в нее и в газовый канал компрессорный воздух; следующий рабочий ход выполняют во второй камере сгорания.

| Способ работы детонационного двигателя | 2020 |

|

RU2767866C1 |

| СПОСОБ РАБОТЫ СВОБОДНО-ПОРШНЕВОГО ГЕНЕРАТОРА ГАЗОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2764613C1 |

| EP 3250858 A1, 06.12.2017 | |||

| DE 10347588 A1, 19.05.2005 | |||

| US 2018328291 A1, 15.11.2018 | |||

| WO 2020075742 A1, 16.04.2020 | |||

| Копнитель к зерновому комбайну для раздельного сбора соломы и половы | 1949 |

|

SU85559A1 |

Авторы

Даты

2023-10-18—Публикация

2022-05-23—Подача