Изобретение относится к газотурбинным двигателям (ГТД) осевого типа и может быть использовано в энергетических установках для привода электрогенераторов и в сфере транспорта в качестве механического привода или турбореактивного движителя.

Целью изобретения является повышение КПД выработки энергии и мощности ГТД простого цикла и установок на его основе. В осевой турбине ГТД нагретое в камере сгорания рабочее тело расширяется в последовательно расположенных лопаточных ступенях турбины, теряя в каждой из ступеней расширения давление и температуру. Одним из способов повышения КПД газотурбинного цикла выработки энергии является его приближение к термодинамическому циклу Карно за счет повышения средней величины верхней температуры цикла. Для этого усложняют цикл ГТУ, применяя вторую камеру сгорания (КС) в середине ступеней расширения. Эта КС повышает среднюю температуру расширения рабочего тела в газотурбинном цикле, а также температуру выхлопных газов, в свою очередь повышающую в составе парогазовых установок КПД парового цикла и общий КПД ПТУ. Мощность ГТУ при этом существенно возрастает, что является даже более важным целевым параметром, чем стремление к повышению КПД. Такое увеличение мощности достигается без повышения начальной температуры газов после КС, существенно удорожающей ГТУ из-за необходимости применения используемых сплавов, уменьшении сложности системы охлаждения турбины и уменьшении эмиссии вредных веществ. В МКИ для подобных изобретений выделен подкласс газотурбинных установок F02C 3/14, отличающиеся размещением камер сгорания.

На практике реализована ГТУ сложного цикла GT24 мощностью 165 МВт (и ее увеличенная модель GT26 мощностью 240 МВт) фирмы ABB [1] - аналог. В основной камере сгорания КС1 сжигается 2/3 топлива, затем продукты сгорания расширяются в одноступенчатой турбине высокого давления (ТВД) и поступают в дополнительную камеру сгорания КС2, куда подводится оставшаяся 1/3 топлива. После КС2 газы расширяются в четырехступенчатой турбине низкого давления (ТНД). Обе КС - кольцевые, на выходе из них одинаково высокие температуры газа 1235°С. В дополнительной КС2 загрязняющие атмосферу вредные вещества - оксиды азота NOx - практически не образуются.

Дополнительный огневой подогрев рабочего тела вызвал необходимость увеличения степени повышения давления в цикле до 30, чтобы сохранить приемлемую температуру выхлопных газов 610°С на входе в котел-утилизатор парового цикла ИГУ. Мощность ГТУ GT24 увеличивается максимально на 40% по сравнению с мощностью ГТУ простого цикла с такими же термодинамическими параметрами, но КПД при этом падает. В более экономичном варианте при увеличении мощности до величины 30% эффективный КПД составит 39,3% и практически соответствует КПД ГТУ простого цикла при тех же параметрах.

Недостатком применения второй КС является незавершенность пути к увеличению средней температуры расширения рабочего тела в газотурбинном цикле, но даже выполненный таким образом первый шаг приводит к необходимости увеличения вала ГТД за счет длины подводящего и отводящего каналов КС2 и самой КС2, что вызывает дополнительную вибрацию и нагрузку на подшипники вала, что требует создания нового корпуса ГТД.

Известны газотурбинные установки, с камерами сгорания, выполненными по меньшей мере частично в роторе турбины, относящиеся в МКИ к подклассу F02C 3/16. В их числе известна наиболее близкая по техническому существу и достигаемому результату газотурбинная установка, включающая камеру сгорания с подводами воздуха и топлива с высоким давлением в горелочные устройства и отводом образованных продуктов сгорания в последовательно расположенные ступени охлаждаемых сопловых и рабочих лопаток турбины, подвод дополнительного газообразного топлива в проточную часть по меньшей мере второй ступени расширения, [2] - прототип. Достигаемым результатом прототипа является повышение КПД и мощности ГТД путем увеличения средней температуры расширения рабочего тела в газотурбинном цикле, а также температуры выхлопных газов, за счет сжигания дополнительного топлива в проточной части турбины, как и в аналоге, но в большем количестве ступеней расширения. Поскольку рабочее тело имеет после камеры сгорания достаточное количество кислорода и в ступенях расширения высокую температуру, инициировать возгорание топлива не требуется. Для обеспечения стабильного самовозгорания топлива и сокращения размера факела на задней кромке лопаток выполнены отверстия малого диаметра (менее 3,2 мм) с конусной расточкой. Это позволяет обеспечить микродиффузионное горение и сократить время пребывания продуктов горения в зоне высокотемпературного факела до 0,5 мс, результатом чего является сокращение вредных выбросов (чего нельзя достичь в дополнительной КС [1]), температура рабочего тела в каждой ступени при этом повышается на 93°С. Однако, для получения оптимальных характеристик при подводе дополнительного топлива в проточную часть ГТУ предлагается модернизировать существующую конструкцию путем увеличения количества ступеней сжатия компрессора, а ступеней расширения, соответственно, с 4 до 5. Для снижения стоимости ГТУ температуру газов после основной КС можно снизить на 149°С от 1455°С.

Исключение отдельной дополнительной камеры сгорания не требует увеличения длины ротора турбины, что позволяет осуществить реконструкцию существующего ГТД, повышающую среднюю температуру расширения рабочего тела в газотурбинном цикле. Для достижения оптимального соотношения мощности и КПД при подводе дополнительного топлива в проточную часть ГТД в прототипе предлагается увеличить количество ступеней сжатия в компрессоре, но изменение компрессора без ухудшения его внутреннего КПД является наиболее трудоемкой задачей при создании ГТД.

КПД газотурбинного цикла и мощность турбины можно увеличить за счет увеличения степени расширения рабочего тела в турбине. Использование сжигания дополнительного топлива в проточной части турбины дает возможность сделать это без увеличения количества ступеней сжатия воздуха в компрессоре ГТД. Для этого нужно использовать эффект инжекции, который можно организовать при увеличении объема и скорости протекающего в межлопаточном пространстве рабочего тела за счет сжигания дополнительного топлива в проточной части турбины.

Достигаемым результатом изобретения является повышение КПД и мощности ГТД путем увеличения степени расширения рабочего тела и средней температуры расширения рабочего тела в газотурбинном цикле с помощью создания инжектора при микрофакельном сжигании дополнительного топлива в пространстве между сопловыми лопатками турбины, имеющими удобный (последовательно сужающийся и расширяющийся) аэродинамический профиль. При этом не требуется создавать новый компрессор и можно использовать ротор существующего ГТД, лопаточный аппарат турбины которого потребует изменения.

Указанный результат обеспечивается тем, что на входе между сопловыми лопатками размещаются дополнительные направляющие лопатки-форсунки с каналами для подвода дополнительного топлива, выход топлива из которых находится в зоне самого узкого сечения между соседними сопловыми лопатками. В образованном таким образом сопле инжектора возникающая микрофакельная струя газов с высокой температурой свою кинетическую энергию передает рабочему телу, увеличивает объемный расход газов и их скорость, которая преобразуется после смешивания потоков в теплоту и потенциальную энергию с повышением давления.

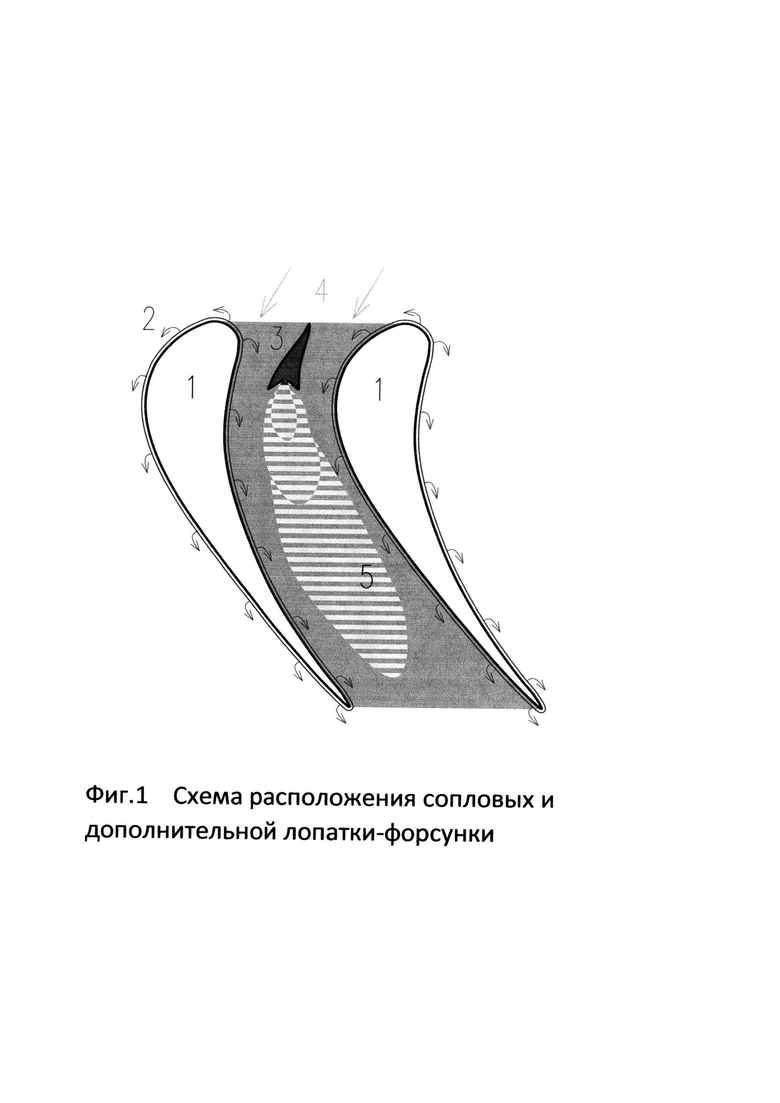

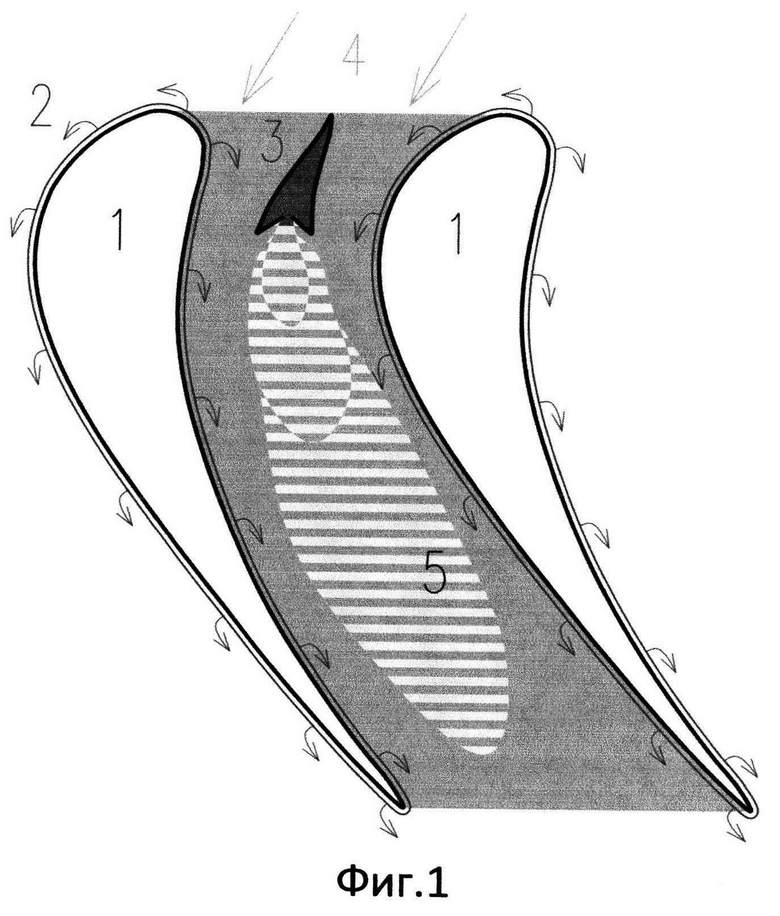

Схема расположения сопловых и дополнительной лопатки-форсунки приведена, согласно изобретению, на фиг. 1.

На схеме приняты следующие обозначения:

1 - сопловые лопатки газовой турбины с открытой системой воздушного охлаждения, 2 - выход охлаждающего воздуха на поверхность лопатки, 3 - дополнительная направляющая лопатка-форсунка с каналом для подвода дополнительного топлива, 4 - вход рабочего тела турбины с пониженным содержанием кислорода, 5 - зона сгорания дополнительного топлива в потоке рабочего тела.

Способ открытого охлаждения сопловых лопаток 1 может быть разный, поэтому на схеме каналы их охлаждения не приведены. Поверхность дополнительной лопатки 3 на порядок меньше, чем лопатки 1, она в достаточной мере охлаждается потоком топлива, температура которого значительно (на 300°С) ниже, чем охлаждающего воздуха.

Форма дополнительной направляющей лопатки-форсунки должна обеспечить равномерное разделение набегающего потока смеси газов и на своем выходном торце выполнить функцию турбулизатора потока по типу уголковых стабилизаторов горения для обычных микрофакельных горелок, обеспечивая устойчивость горения, как это делается для форсажной камеры авиационного ГТД [3]. Конкретные форма и размеры основных и дополнительных лопаток-форсунок могут быть определены только экспериментальным путем, так как методов расчета достижения оптимальной формы для микрофакельного инжектора в межлопаточном пространстве не существует. Можно предположить, что входная кромка дополнительной направляющей лопатки-форсунки будет острой, а выходная, с микроотверстиями форсунки, наоборот, иметь вогнутую форму, обеспечивающую создание зоны пониженного давления для интенсивного смешивания топлива с кислородом рабочего тела. Оптимальные размеры и профили лопаток, их взаимное расположение, количество и размеры выходных микроотверстий могут быть определены в результате натурного моделирования.

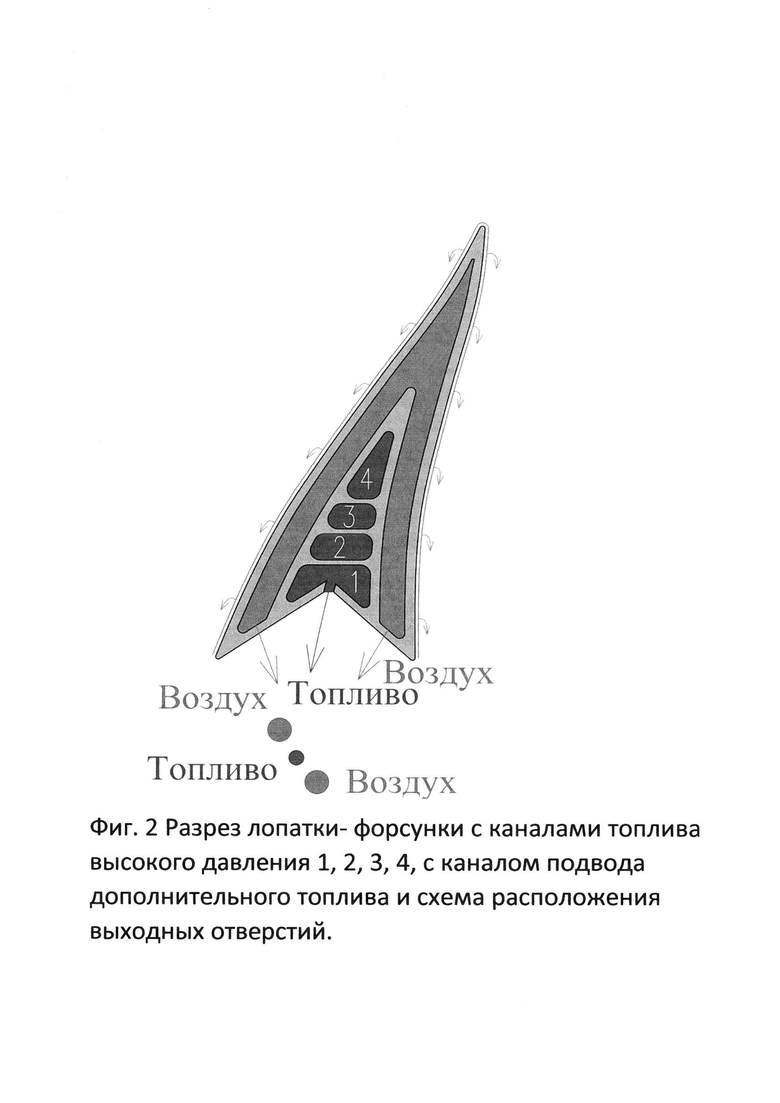

При недостаточном количестве кислорода для самовозгорания топлива в проточной части турбины, в дополнительных направляющих лопатках-форсунках можно выполнить каналы для подвода дополнительного воздуха, выход из которых находится рядом с выходом топлива, что иллюстрирует фиг. 2, эти выходы равномерно распределены по высоте лопатки-форсунки при помощи каналов 1, 2, 3, 4. Соотношение расходов, проходных сечений каналов, количества и диаметра выходных отверстий топлива и воздуха может меняться в зависимости от необходимости в количестве подводимого воздуха.

Возможен также режим беспламенного горения, при котором фронт пламени не образуется, и реакции горения происходят при смешивании топлива, воздуха и рециркулируемых продуктов сгорания, что обеспечивает температуру, близкую к температуре рециркулируемых продуктов сгорания [4].

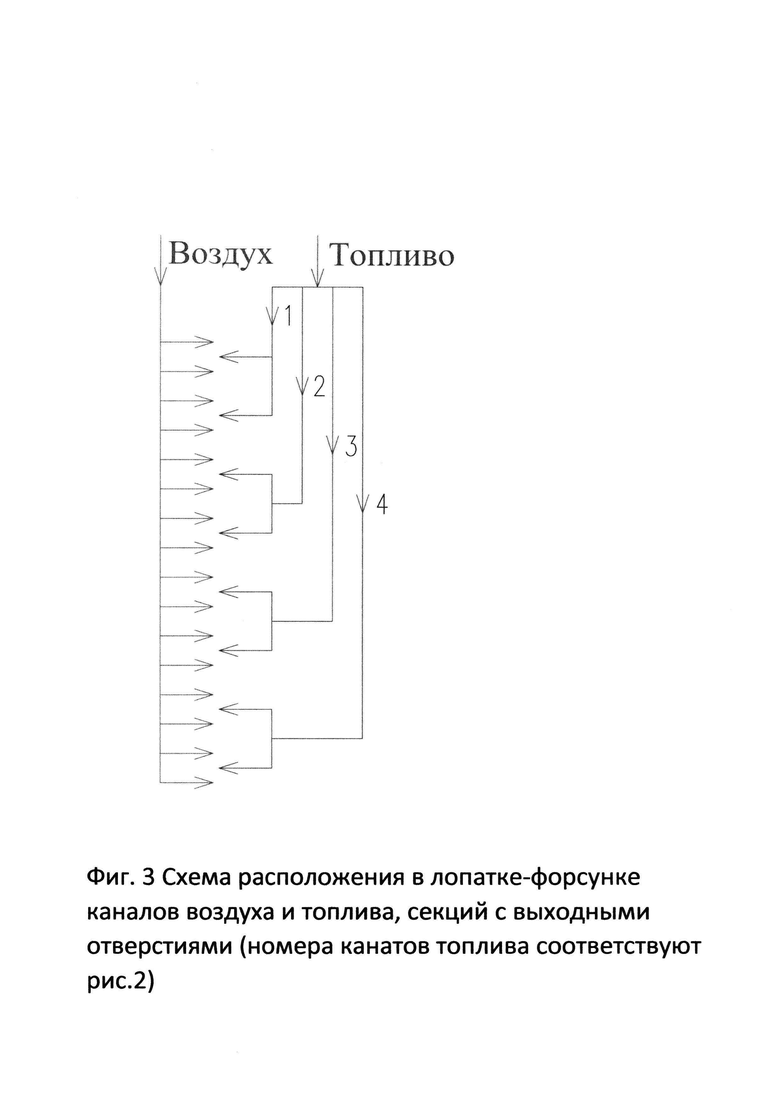

В случае использования в качестве источника топлива регазифицированного СПГ появляется возможность повысить давление рабочего потока топлива до сотен атмосфер при помощи насоса, то есть с затратами энергии несопоставимо меньшими, чем при сжатии газообразного топлива. Высокое давление топлива существенно увеличивает степень сжатия инжектора и превращает его в струйный компрессор. Следствием этого может явиться избыточное повышение температуры выхлопных газов турбины, что дает возможность уменьшения расхода топлива, и таким образом начальной температуры рабочего тела в камере сгорания и последующих ступенях огневого подогрева. При использовании топливного газа высокого давления канал в лопатке для уменьшения толщины наружной стенки должен быть разбит на несколько параллельных ходов малого поперечного сечения, имеющих выходные отверстия по секциям на разной высоте лопатки. Схема расположения в лопатке-форсунке каналов воздуха и топлива, секций с выходными отверстиями приведена на фиг. 3. Количество выходных отверстий воздуха и их диаметр в 2 и более раз выше, чум у топлива для приближения к стехиометрическому соотношению их расходов, поэтому выходные отверстия воздуха попарно разнесены по высоте и по сторонам относительно каждого отверстия для выхода топлива. Развитие технологий применения СПГ расширяет географию использования СПГ как топлива ГТУ, по меньшей мере в части дополнительного топлива для дополнительных направляющих лопаток-форсунок.

Кроме того, холодный регазифицированный природный газ можно перед сжиганием в основной КС и/или дополнительных ступенях дожигания с большим эффектом использовать для замкнутого охлаждения сопловых лопаток турбины. Для этого холодный природный газ перед его сжиганием в основной камере сгорания и/или дополнительных ступенях дожигания подсоединяется к каналам замкнутого охлаждения сопловых лопаток. В первую очередь это важно для первой ступени, так как на охлаждении этой сопловой лопатки в современных высокотемпературных ГТД расходуется до 4%-5% воздуха высокого давления с выхода компрессора, что уменьшает КПД и мощность ГТД.

Таким образом, согласно изобретению, обеспечивается повышение КПД и мощности ГТД при использовании ротора и корпуса существующего ГТД и без необходимости создания нового компрессора.

Увеличение КПД и мощности ГТД происходит путем повышения степени расширения рабочего тела и средней температуры расширения рабочего тела в газотурбинном цикле, за счет создания при помощи лопатки-форсунки инжектора при помощи микрофакельного сжигания дополнительного топлива в пространстве между сопловыми лопатками турбины, введение лопатки-форсунки в зоне самого узкого сечения между соседними сопловыми лопатками ступени расширения турбины обеспечивает возможность использования ротора и компрессора существующего ГТД при реконструкции его турбинной части. Диапазон возможностей такой реконструкции широк. Если температура выхлопных газов реконструируемого ГТД недостаточна для их эффективного использования в паросиловой части цикла ПТУ, ее можно существенно увеличить за счет использования микрофакельного сжигания дополнительного топлива в нескольких ступенях турбины и без использования высокого давления регазифицированного СПГ. Если температура выхлопных газов реконструируемого ГТД достаточна или не имеет значения, можно максимально увеличить КПД и мощности ГТД (в пределах возможности усиления прочности его ротора) за счет использования микрофакельного сжигания дополнительного регазифицированного СПГ в максимальном количестве ступеней турбины или увеличив количество ступеней расширения за счет повышения давления рабочего тела в каждой ступени.

Дополнительное увеличение средней температуры расширения рабочего тела в газотурбинном цикле происходит путем увеличения количества ступеней огневого подогрева, при этом понижается содержание кислорода в рабочем теле и возникающая вследствие этого невозможность самовозгорания топлива, поэтому предусматривается подвод в необходимом количестве дополнительного воздуха в каналы лопатки-форсунки, выход из которых находится рядом с выходом топлива. Для интенсификации процесса горения на поверхность выходной кромки лопатки-форсунки и поверхность сопловых лопаток может быть нанесен термозащитный слой с катализатором горения.

Увеличение КПД и мощности ГТД может происходить путем экономии сжатого компрессором воздуха, идущего на охлаждение сопловых лопаток турбины, который замещается холодным регазифицированным природным газом, проходящим по каналам замкнутой системы охлаждения лопатки.

Применение СПГ в качестве топлива для ГТУ обеспечено реально достигнутым техническим уровнем отечественной науки и промышленности и было использовано в ТРДД НК-8 (для самолета ТУ 155) и магистральном газотурбовозе ГТ 1 h. Возможно также размещение электростанции с подобными ГТУ в существующих или планируемых комплексах СПГ.

Источники информации

1. В.А. Иванов. Особенности проектирования ГТУ сложного цикла GT24. Вестник Самарского государственного аэрокосмического университета, №3(19), 2009

2. 3. Pat. 2003/0037533 A1 United States, Reheat combustor for gas combustion turbine, Eric Carelli Richard, Holm Thomas, Lippert Dennis, Bachovchin Int, Siemens Energy Inc, 2001, IPC F02C3/16.

3. Патент RU 2472027 С1, МПК F02K 3/10. Фронтовое устройство форсажной камеры со стабилизатором пламени изменяемой геометрии // Кишалов А.Е., Мыльников В.С. // 2011.07.12

4. Рябчиков К.С. Беспламенное горение // Электронный журнал «Научный лидер», выпуск 4(49), январь 2022. https: // scilead.ru/joumal

Изобретение относится к газотурбинным двигателям (ГТД) осевого типа и может быть использовано в энергетических установках для привода электрогенераторов и в сфере транспорта в качестве механического привода или турбореактивного движителя. В газотурбинном двигателе, включающем камеру сгорания с отводом образованных продуктов сгорания в последовательно расположенные ступени охлаждаемых сопловых и рабочих лопаток турбины, осуществляют подвод дополнительного газообразного топлива в проточную часть турбины по меньшей мере второй ступени расширения. На входе между сопловыми лопатками турбины размещаются дополнительные направляющие лопатки-форсунки с каналами для подвода дополнительного топлива, выход топлива из которых находится в зоне самого узкого сечения между соседними сопловыми лопатками. При этом в дополнительных направляющих лопатках выполняются каналы для подвода дополнительного воздуха, выход из которых находится рядом с выходом топлива, а в случае использования в качестве источника газообразного топлива регазифицированного СПГ холодный природный газ перед его сжиганием в основной камере сгорания и/или дополнительных ступенях дожигания подсоединяется к каналам замкнутого охлаждения сопловых лопаток. Обеспечивают повышение КПД и мощности ГТД, а также возможность использования существующих ГТД для их модернизации или реконструкции. 2 з.п. ф-лы, 3 ил.

1. Газотурбинный двигатель, включающий камеру сгорания с подводами воздуха и топлива с высоким давлением в горелочные устройства и отводом образованных продуктов сгорания в последовательно расположенные ступени охлаждаемых сопловых и рабочих лопаток турбины, подвод дополнительного газообразного топлива осуществляется в проточную часть турбины по меньшей мере второй ступени расширения, отличающийся тем, что на входе между сопловыми лопатками турбины размещаются дополнительные направляющие лопатки-форсунки с каналами для подвода дополнительного топлива, выход топлива из которых находится в зоне самого узкого сечения между соседними сопловыми лопатками.

2. Газотурбинный двигатель по п. 1, отличающийся тем, что в дополнительных направляющих лопатках выполнены каналы для подвода дополнительного воздуха, выход из которых находится рядом с выходом топлива.

3. Газотурбинный двигатель по п. 1, отличающийся тем, что в случае использования в качестве источника газообразного топлива регазифицированного СПГ холодный природный газ перед его сжиганием в основной камере сгорания и/или дополнительных ступенях дожигания подсоединяется к каналам замкнутого охлаждения сопловых лопаток.

| GB 759251 A, 17.10.1956 | |||

| DE 10043933 A1, 14.03.2002 | |||

| US 7603863 B2, 20.10.2009 | |||

| СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА В ГАЗОТУРБИННОМ ДВИГАТЕЛЕ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1991 |

|

RU2009350C1 |

| DE 4330613 A1, 16.03.1995 | |||

| ТЕРМООБРАБАТЫВАЕМОЕ ИЗДЕЛИЕ С ПОКРЫТИЕМ С БРЕКЕРНЫМ СЛОЕМ С РАСШИРЕННЫМИ ВОЗМОЖНОСТЯМИ ОКРАШИВАНИЯ | 2011 |

|

RU2579049C2 |

| Преобразователь угла искривления скважин | 1976 |

|

SU619634A1 |

Авторы

Даты

2024-09-03—Публикация

2023-12-04—Подача