Изобретение относится к сфере малоэтажного строительства и может быть использовано для возведения жилых домов, общественных зданий и сооружений, не требующих капитального или временного фундамента, в зонах, ограниченных для стационарного строительства, таких как водоохранные территории, рекреационные зоны, природные заповедники.

Из уровня техники широко известны сборно-разборные каркасы, предназначенные для возведения домов, зданий или сооружений.

Так, например, из уровня техники известен каркас модульного здания, описанный в источнике RU 86634 U1, МПК Е04Н 1/00, опубл. 10.09.2009, являющийся несущим и выполненный из металлического профиля - стандартного стального швеллера, образующего жесткую пространственно-замкнутую систему, при этом профиль является фиксирующим элементом для рамной конструкции из деревянного бруса, на которой закреплены внутренняя и внешняя обшивки потолка, стен и пола, при этом все элементы металлического каркаса расположены вне зоны холода и закрыты утеплителем.

Недостатком каркасного модуля здания является отсутствие возможности сборки каркаса на месте строительства.

Наиболее близким решением, является каркас модульного здания, описанный в патенте RU 198716 U1, МПК E04H 1/12, E04H 14/00, E04B 1/343, опубл. 23.07.2020, выполненный из металлического профиля сборно-разборным или сварным, при этом каркас модульного здания имеет решетчатую конструкцию, выполнен с возможностью обшивки ограждающими элементами стен, кроме того каркас снабжен механизмом подъема, представляющим собой регулируемые опоры, выполненные в виде цилиндрических стержней.

Недостатком известного решения является то, что каркас доставляется на место установки в собранном виде, что требует привлечение дополнительного оборудования для его монтажа.

Кроме того, заявленный механизм подъема каркаса не обеспечивает равномерного распределения нагрузки на грунт, что может приводить к различного рода деформациям постройки.

Таким образом, техническая проблема заключается в создании сборно-разборного каркаса модульного здания, выполненного с возможностью его установки в отсутствие фундамента, одновременно прочного, устойчивого и простого в монтаже.

Техническим результатом является упрощение монтажа при одновременном повышении прочности и устойчивости сборно-разборного каркаса.

Сборно-разборный каркас модульного здания состоит из ферм с параллельными поясами, а также из угловых элементов, соединенных друг с другом с помощью разъемного резьбового соединения с образованием двух контуров – внешнего и внутреннего, при этом внутренний контур сборно-разборного каркаса выполнен с возможностью обшивки пола, стен, потолка, а нижние пояса ферм, образующие нижнее основание внешнего контура сборно-разборного каркаса, снабжены дополнительными опорами.

То, что сборно-разборный каркас модульного здания состоит из ферм с параллельными поясами, а также из угловых элементов, соединенных друг с другом с помощью разъемного резьбового соединения с образованием двух контуров – внешнего и внутреннего, при этом внутренний контур сборно-разборного каркаса выполнен с возможностью обшивки пола, стен, потолка соответственно, позволяет создать прочную сборно-разборную конструкцию, способную выдерживать нагрузку как в горизонтальном, так и вертикальном направлении, а также усилия на скручивание.

Снабжение нижних поясов ферм, образующих нижнее основание внешнего контура сборно-разборного каркаса, дополнительными регулируемыми опорами, размещенными в узлах ферм, позволяет более эффективно распределить нагрузку, что позволяет повысить прочностные характеристики каркаса в отсутствие фундамента, а также его устойчивость и позволяет установить сборно-разборный каркас на любую поверхность.

Соединение элементов конструкции - ферм с параллельными поясами, а также угловых элементов при помощи разъемного резьбового соединения позволяет значительно упростить процесс сборки и позволяет собрать конструкцию практически на любом рельефе местности в короткие сроки.

Сущность заявленного изобретения поясняется чертежами.

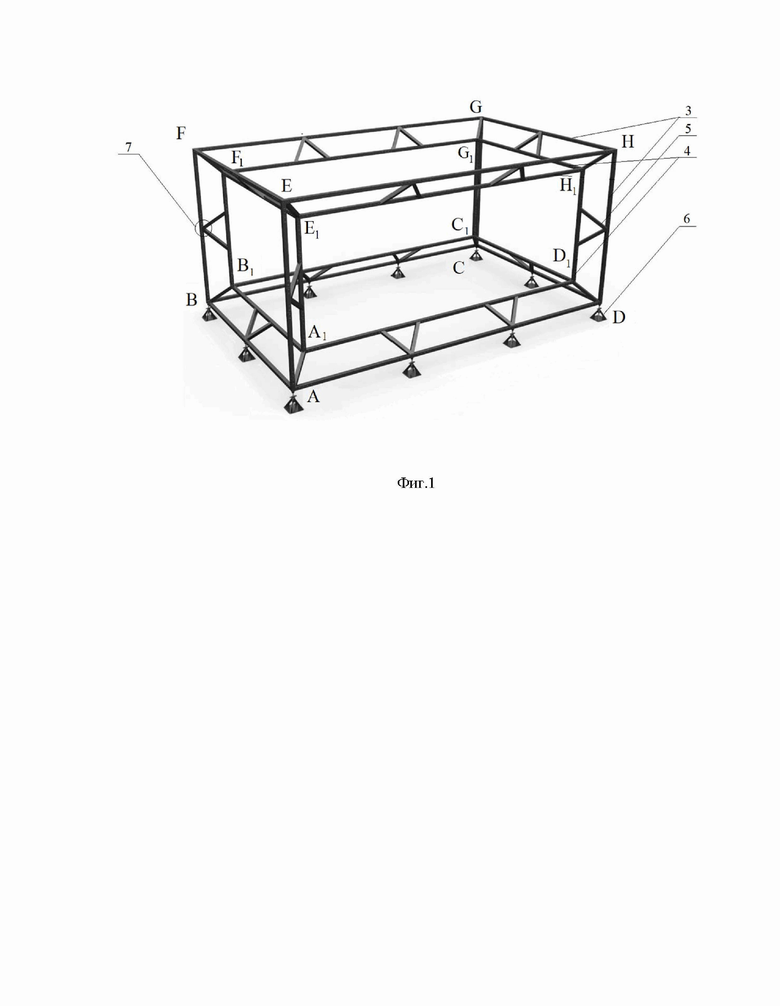

На фиг.1 изображен общий вид сборно-разборного каркаса модульного здания.

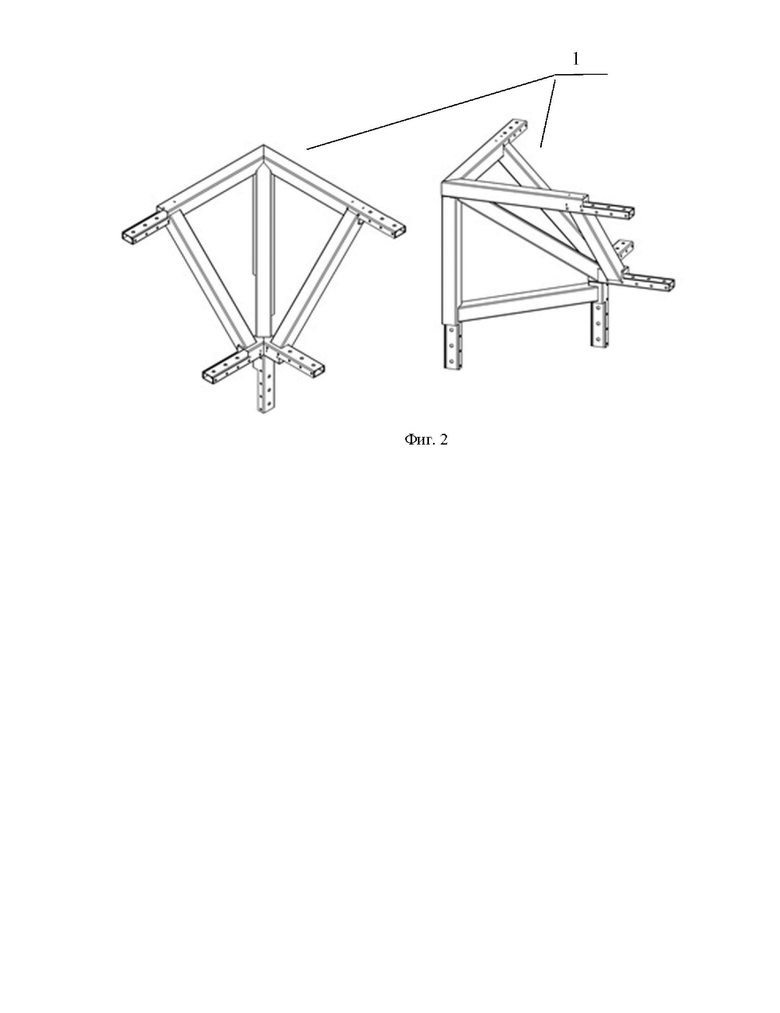

На фиг.2 изображен угловой элемент сборно-разборного каркаса модульного здания.

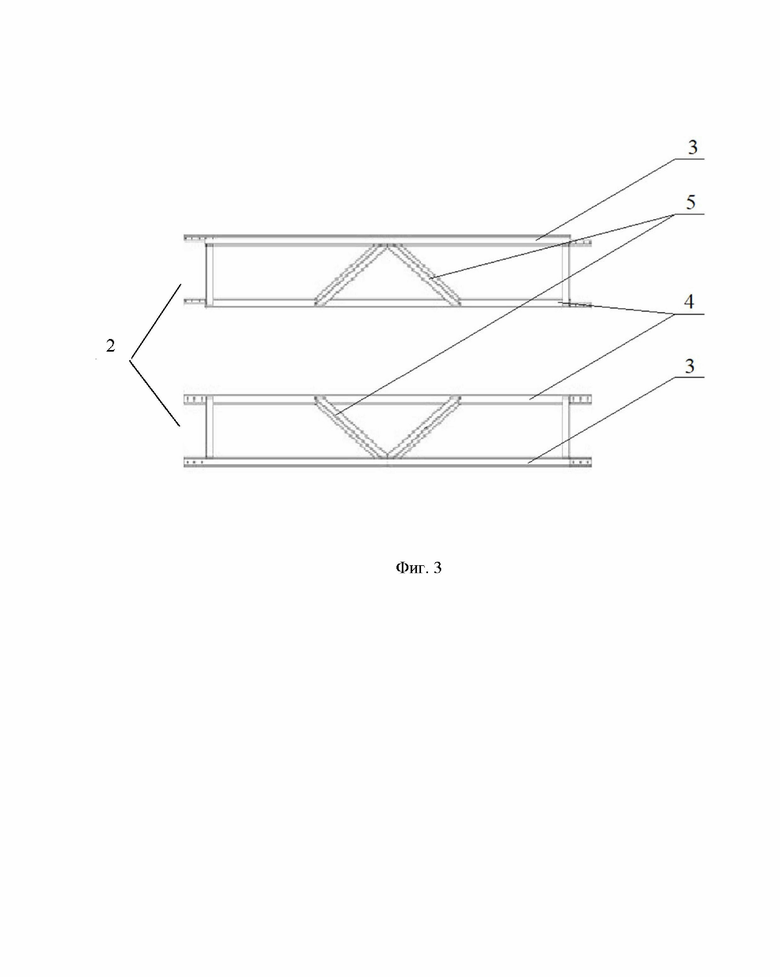

На фиг.3 изображен элемент сборно-разборного каркаса модульного здания – ферма с параллельными поясами.

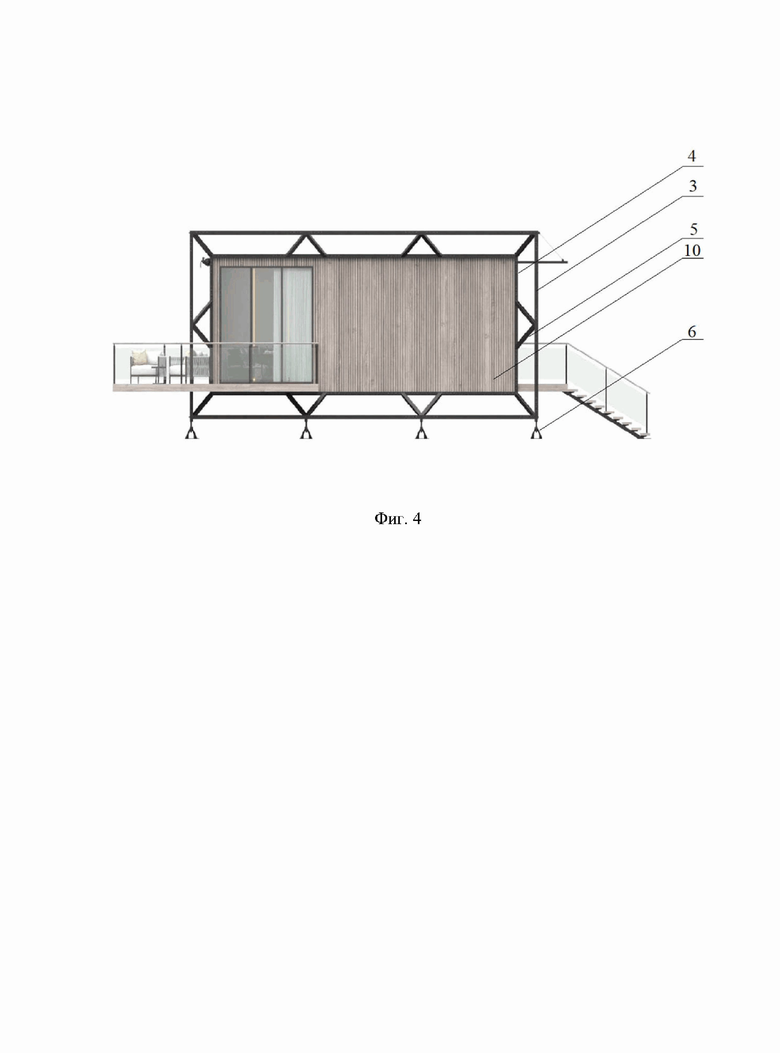

На фиг.4 изображен сборно-разборный каркас модульного здания с обшивкой его внутреннего контура (вид сбоку).

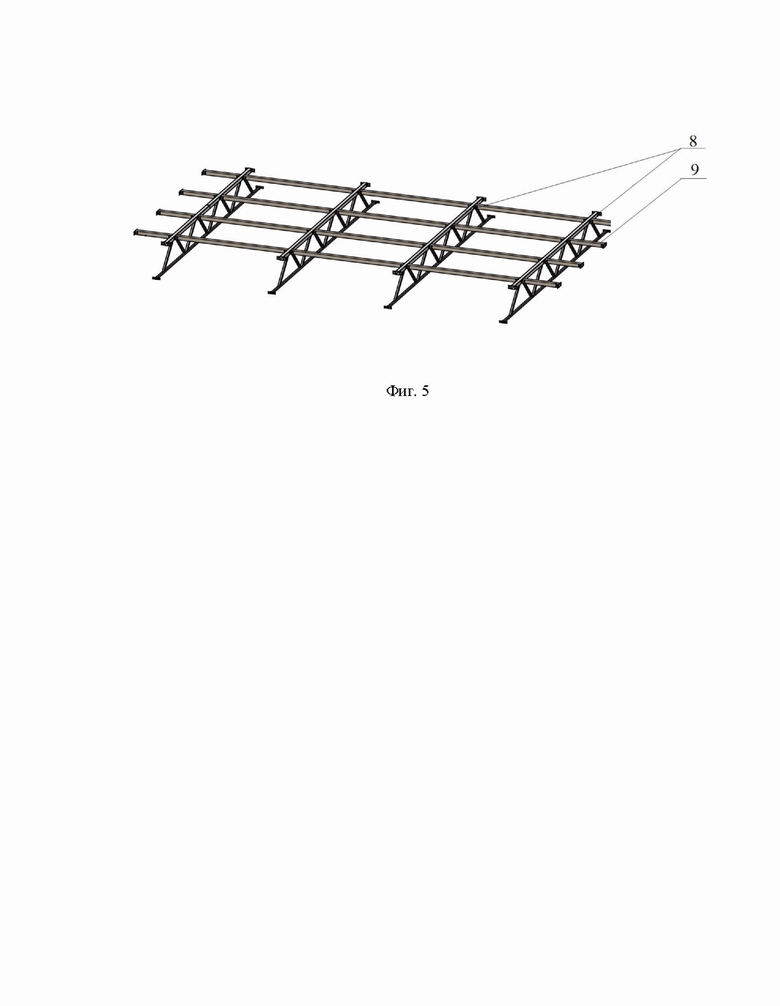

На фиг.5 изображено перекрытие пола (вариант).

Сборно-разборный каркас (фиг.1) модульного здания состоит из элементов, изготавливаемых в производственных условиях и выполненных с возможностью соединения друг с другом с помощью разъемного резьбового соединения с образованием двух контуров – внешнего и внутреннего.

Такими элементами являются угловой элемент 1 (фиг.2), а также ферма 2 (фиг.3) с параллельными поясами – нижним поясом 3 и верхним поясом 4, а также с раскосами 5 (фиг.1).

При этом пояса 3 ферм 2 при соединении друг с другом, а также с угловыми элементами 1 образуют нижнее основание ABCD (фиг.1), верхнее основание EFGH, а также боковые стороны ABFE и CDHG внешнего контура сборно-разборного каркаса, пояса 4 ферм 2 при соединении друг с другом, а также с угловыми элементами 1 образуют нижнее основание A1B1C1D1, верхнее основание E1F1G1H1, а также боковые стороны A1B1F1E1 и C1D1H1G1 внутреннего контура сборно-разборного каркаса, соответственно.

С целью подтверждения прочностных характеристик конструкции были выполнены расчёты с помощью программного комплекса SCAD++ версия 21.1.1.1 согласно СП 20.13330.2016 «Нагрузки и воздействия», СП «22.13330.2016 Основания зданий и сооружений, актуализированная редакция СНиП 2.02.01-83*», СП 16.13330.2017 «Стальные конструкции».

Данный прочностной расчет, в виду отсутствия точного места строительства, выполнен для районов с максимальными нагрузками в соответствии с техническим заданием на следующие виды нагрузок: постоянные нагрузки, длительные нагрузки, кратковременные и сейсмические нагрузки. При этом к постоянным нагрузкам относят собственный вес конструкции; вес сэндвич-панелей стен, пола и кровли; вес напольных конструкций (фанера, керамическая плитка), вес кровельной мембраны и вес стеклопакетов. Длительные нагрузки состоят из веса внутренних временных перегородок, мебели и веса всего инженерного оборудования. Кратковременные нагрузки состоят из полезной временной нагрузки (люди, животные, багаж и т.д.), ветровые и снеговые нагрузки.

По результатам выполненного расчёта установлено, что сборно-разборный каркас, собранный из элементов, выполненных из стального профиля прямоугольного сечения, например, размером 100×100, 60×60 мм, 80×40 мм, соответствует требованиям прочности для заданных нагрузок при том условии, что объем внутреннего контура сборно-разборного каркаса меньше объема внешнего контура.

Критический коэффициент использования для данных сечений составляет менее 0,9, что дает 10% запаса прочности для сборно-разборного каркаса.

Внутренний контур A1B1C1D1E1F1G1H1 сборно-разборного каркаса выполнен с возможностью обшивки пола, стен, потолка.

Нижние пояса 3 ферм 2, образующие нижнее основание ABCD внешнего контура сборно-разборного каркаса снабжены опорами 6, регулируемыми по высоте и размещенными как в узлах угловых элементов 1, так и дополнительно в узлах 7 ферм 2, образованных раскосами 5, по периметру нижнего основания внешнего контура сборно-разборного каркаса.

Элементы сборно-разборного каркаса - угловой элемент 1, а также ферма 2 выполнены с возможностью соединения между собой известными способами, например, с помощью разъемного резьбового соединения, в частности, с помощью болтового или винтового соединения.

Площадь модульного дома, построенного с использованием элементов сборно-разборного каркаса, может составлять от 24 м2 до 94 м2 и более. Это достигается как за счет увеличения количества ферм 2, задействованных при сборке одного каркаса, так и за счет возможности соединения нескольких каркасов в единую конструкцию, в том числе за счет возведения двухэтажной постройки.

Осуществляют монтаж сборно-разборного каркаса, а также модульного здания следующим образом.

Изготовленные в заводских условиях с использованием высокоточного станочного оборудования элементы конструкции – угловые элементы 1, а также фермы 2 могут быть доставлены до места непосредственной сборки на любом транспорте или перенесены вручную. Непосредственная сборка сборно-разборного каркаса может осуществляться ручным трудом без применения каких-либо вспомогательных подъемных механизмов, поскольку все элементы конструкции выполнены с возможностью соединения между собой при помощи разъемного резьбового соединения, что значительно упрощает процесс сборки и позволяет собрать конструкцию практически на любом рельефе местности в короткие сроки.

Соединяют необходимое количество ферм 2 с целью монтажа сборно-разборного каркаса заданного размера при помощи разъемного резьбового соединения, в частности, болтового соединения. Устанавливают фундаментные опоры 6 в узлах 7 нижних поясов 3 ферм 2, образующих нижнее основание внешнего контура сборно-разборного каркаса. Далее устанавливают угловые элементы 1, соединяя их с фермами 2 при помощи болтового соединения.

После того, как монтаж сборно-разборного каркаса окончен, осуществляют монтаж перекрытия пола (фиг.5). Для этого фермы 8, опорные стойки или прогоны (не показано на фигурах) устанавливают параллельно друг другу, а также параллельно боковым или продольным сторонам каркаса с заданным шагом и соединяют их с верхними и нижними поясами 3, 4 ферм 2, образующих нижние основания внутреннего и внешнего контуров каркаса; перпендикулярно фермам 8, опорным стойкам или прогонам с заданным шагом устанавливают прогоны 9, соединяя их с помощью болтового соединения с верхними поясами ферм 2, образующих нижнее основание внутреннего контура сборно-разборного каркаса.

Далее осуществляют обшивку стен 10, потолка и пола внутреннего контура сборно-разборного каркаса, снабжают его оконными и дверными конструкциями, в том числе с раздвижными окнами и дверями, а также инженерными системами. В результате собранный модульный дом, в основе которого лежит предложенный сборно-разборный каркас модульного здания, может быть представлен с следующем виде (фиг.4).

Таким образом, заявленный сборно-разборный каркас позволяет упростить монтаж при одновременном повышении его прочности и устойчивости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ СОЕДИНЕНИЯ ДВУХ БОКОВЫХ ПАНЕЛЕЙ МОДУЛЬНОГО ЗДАНИЯ КОНТЕЙНЕРНОГО ТИПА ПОД УГЛОМ И ПРОДОЛЬНО | 2021 |

|

RU2771135C1 |

| СПОСОБ СТРОИТЕЛЬСТВА ЭНЕРГОЭФФЕКТИВНЫХ, ЭКОЛОГИЧЕСКИ-БЕЗОПАСНЫХ СООРУЖЕНИЙ ИЗ СБОРНЫХ КОНСТРУКЦИЙ | 2014 |

|

RU2582241C2 |

| МОДУЛЬНОЕ СООРУЖЕНИЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2024 |

|

RU2836781C1 |

| МОДУЛЬНАЯ ЯЧЕЙКА ЗДАНИЯ | 2022 |

|

RU2792754C1 |

| СПОСОБ НАДСТРОЙКИ ЗДАНИЙ | 2010 |

|

RU2442868C1 |

| КАРКАС ЗДАНИЯ | 1992 |

|

RU2037015C1 |

| СПОСОБ УСКОРЕННОГО ВОЗВЕДЕНИЯ ЗДАНИЯ МЕТОДОМ ОТВЕРТОЧНОЙ СБОРКИ И ЗДАНИЕ ИЗ ФАСАДНЫХ ПАНЕЛЕЙ С ДЕКОРАТИВНОЙ НАРУЖНОЙ ОТДЕЛКОЙ И МЕТАЛЛИЧЕСКИМ КАРКАСОМ | 2016 |

|

RU2633602C1 |

| Каркас мобильного каркасно-модульного здания | 2022 |

|

RU2786917C1 |

| СБОРНО-РАЗБОРНАЯ КОНСТРУКЦИЯ СООРУЖЕНИЯ | 2024 |

|

RU2830491C1 |

| Складной блок здания | 1990 |

|

SU1773989A1 |

Изобретение относится к области строительства, а именно к каркасу модульного здания. Техническим результатом изобретения является упрощение монтажа при одновременном повышении прочности и устойчивости сборно-разборного каркаса. Каркас модульного здания состоит из ферм с параллельными поясами и угловых элементов, соединенных друг с другом с образованием двух контуров – внешнего и внутреннего. При этом внутренний контур сборно-разборного каркаса выполнен с возможностью обшивки пола, стен, потолка. Нижние пояса ферм, образующие нижнее основание внешнего контура каркаса, снабжены дополнительными опорами. 5 ил.

Каркас модульного здания, состоящий из ферм с параллельными поясами, а также из угловых элементов, соединенных друг с другом с образованием двух контуров – внешнего и внутреннего, при этом внутренний контур сборно-разборного каркаса выполнен с возможностью обшивки пола, стен, потолка, а нижние пояса ферм, образующие нижнее основание внешнего контура каркаса, снабжены дополнительными опорами, размещенными в узлах ферм.

| РЕГУЛЯТОР РАСХОДА ВОЗДУХА | 0 |

|

SU198716A1 |

| US 5483780 A1, 16.01.1996 | |||

| WO 2010116136 A1, 14.10.2010 | |||

| Установка для получения электрической энергии | 1958 |

|

SU121831A1 |

| Комплект строительных профилей для сооружения каркасной конструкции здания или сооружения и каркасная конструкция здания или сооружения с использованием комплекта строительных профилей | 2017 |

|

RU2663857C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОБИЛЬНОГО РАЗВИВАЮЩЕГОСЯ ДОМА | 2005 |

|

RU2296201C1 |

Авторы

Даты

2023-10-25—Публикация

2023-01-29—Подача