Группа изобретений относится к производству модульных строений в заводских условиях, а именно к способу производства энергоэффективных, экологически безопасных сооружений для круглогодичной эксплуатации в качестве жилых, общественнодосуговых и туристических, деловых, хозяйственных и т.п. (индивидуальное жилье, офисы, бытовые корпуса, КПП, общежития и др.), а именно к сборным конструкциям в условиях производства, которые транспортируются в виде сооружения полностью готового к эксплуатации после подключения всех необходимых коммуникаций. Сооружение может быть различного функционального назначения, может устанавливаться в ограниченных пространствах, а также в местах, где капитальное строительство запрещено.

Наиболее близким аналогом к заявляемой группе изобретений является конструкция модульного дома, известная из патентного документа EP 3842598 A2, состоящая из сборных модулей с несущей конструкцией из дерева, каждый из которых определяет пространственную ячейку. Древесина, используемая для несущей конструкции, является сплошной (такой как балки и фермы) и/или ламинированной (такой как фанера или OSB или HSB).

Технической проблемой группы изобретений является создание мобильного сооружения, обладающего высокими функциональными и эксплуатационными возможностями, а так же создание способа производства в заводских условиях экологичного сооружения, которое позволило бы сократить расходы используемых в строительстве и производстве строительных материалов, отходы производства, и повысить производительность труда, а именно создать унифицированный каркас сооружения, из которого было бы возможно строительство малоэтажных одноблочных или двухблочных зданий жилого и общественного назначения.

Техническим результатом группы изобретений является повышение жесткости и прочности конструкции модульного дома.

Дополнительным техническим результатом является сокращение времени установки сооружения на месте эксплуатации, снижение трудоемкости сборки и повышение вариативности исполнения готового продукта, и улучшение его технических характеристик.

Сущность заявляемого изобретения заключается в том, что в способе производства модульного сооружения:

- изготавливают каркас в виде ферм из склеенных между собой листов фанеры;

- фермы соединяют между собой конструкциями стен, потолка и пола;

- в конструкции стен фермы соединяют фанерными брусками с наружной стороны стен,

- в конструкции потолка и пола фермы соединяют между собой с помощью элементов из фанеры;

- с внутренней стороны стены обшивают листами фанеры;

- пол обшивают листами фанеры;

- выполняют обрешетку потолка;

- потолок обшивают профнастилом по обрешетке;

- внутри конструкций стен, потолка и пола прокладывают сети коммуникаций;

- заполняют оконные и дверные проемы;

- выполняют кровельную обрешетку на потолочных элементах из фанеры;

- монтируют кровельный материал на кровельную обрешетку;

- устанавливают коньковый элемент;

- к наружной стороне стен по обрешетке крепят фасадный облицовочный материал.

Сущность заявляемого изобретения заключается также в том, что модульное сооружения содержит:

- каркас в виде ферм из склеенных между собой листов фанеры;

- стены, образованные фермами, которые соединены фанерными брусками, с внутренней стороны стены обшиты листами фанеры, с наружной стороны стен по обрешетке закреплен фасадный облицовочный материал;

- потолок, образованный фермами, которые соединены между собой элементами из фанеры, с внутренней стороны потолок покрыт профнастилом по обрешетке, с наружной стороны потолок покрыт кровельным материалом по кровельной обрешетке и содержит коньковый элемент;

- пол, образованный фермами, которые соединены между собой элементами из фанеры, с внутренней стороны пол покрыт листами из фанеры;

при этом:

- внутри конструкций стен, потолка и пола проложены сети коммуникаций.

Сущность поясняется следующим образом.

Весь каркас склеивается из фанеры. Сначала склеивается портал, который держит нагрузку вдоль всего здания. Затем порталы склеиваются между собой. Для склейки ламелей фанеры используется полиуретановый клей. Вместо пресса для проклейки изделий используются нержавеющие гвозди 25 мм, которые пробиваются гвоздезабивным пистолетом. Таким образом получается жесткий каркас, не уступающий сварным металлоконструкциям, без мостиков холода.

Такая конструкция позволяет поднимать дом краном за конек в готовом виде. Модульные строения такой конструкции поднимают за конек двумя стропами (вес одного модуля – в среднем 4,5 тонны), что подтверждает жесткость и прочность конструкции. При вывешивании модуля окна и двери продолжают также функционировать: открываются и закрываются также легко, как при стоящем положении на поверхности.

По жесткости строения заявляемой конструкции сравнимы с металлоконструкциями, но при этом имеют ряд неоспоримых преимуществ: меньше вес, что в первую очередь влияет на перевозку малотоннажным транспортом и легкое основание под дом: П-образная плита, винтовые сваи, что значительно удешевляет конечную стоимость строения. Отсутствие мостиков холода приводит к неизменным характеристикам утеплителя на протяжение десятков лет, что обеспечивает долговечности и экологичность конструкции.

Заявленное модульное сооружение собирается в условиях производства в сборочном цехе завода изготовителя с соблюдением всех требуемых мер безопасности и пожароопасности, и далее транспортируется на платформе передвижного транспортного средства в место установки на подготовленную площадку. Благодаря жесткости конструкции и легкости готового сооружения его транспортировка не представляет особых затруднений.

Заявляемое изобретение поясняется фигурами 1-13, на которых показано:

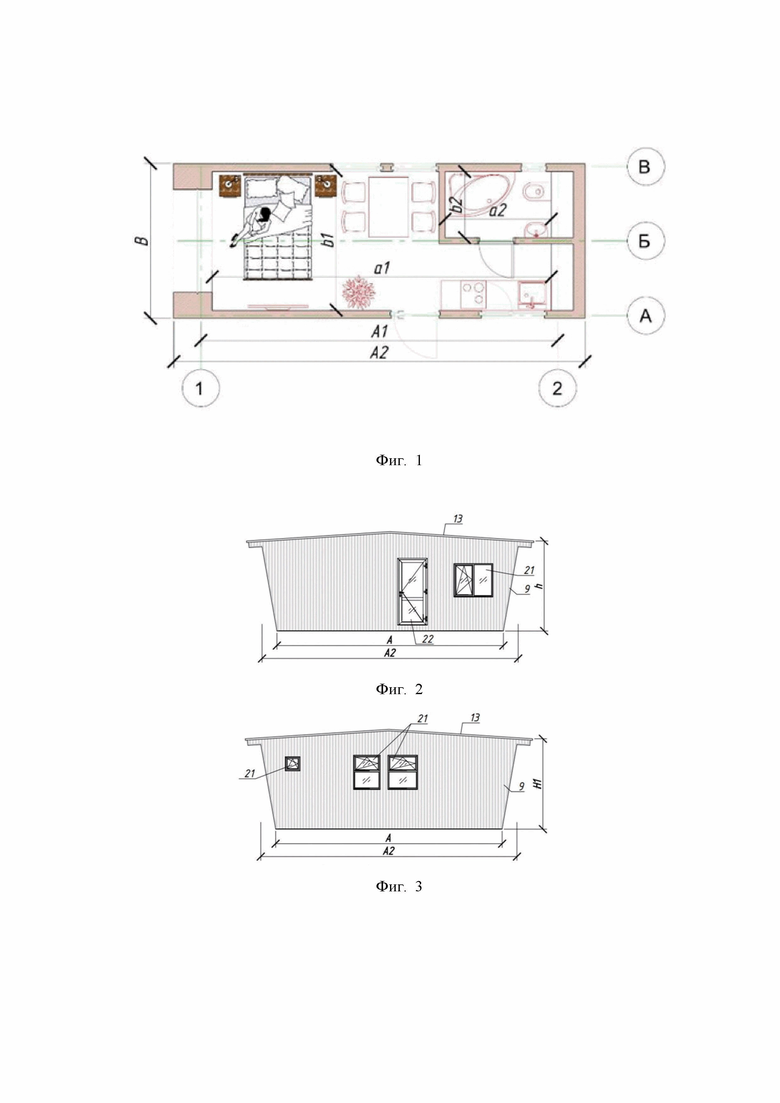

фиг. 1 – архитектурный план модуля из одной блоксекции;

фиг. 2 – главный фасад;

фиг. 3 – дворовый фасад;

фиг. 4 – боковой фасад;

фиг. 5 – боковой фасад с окном;

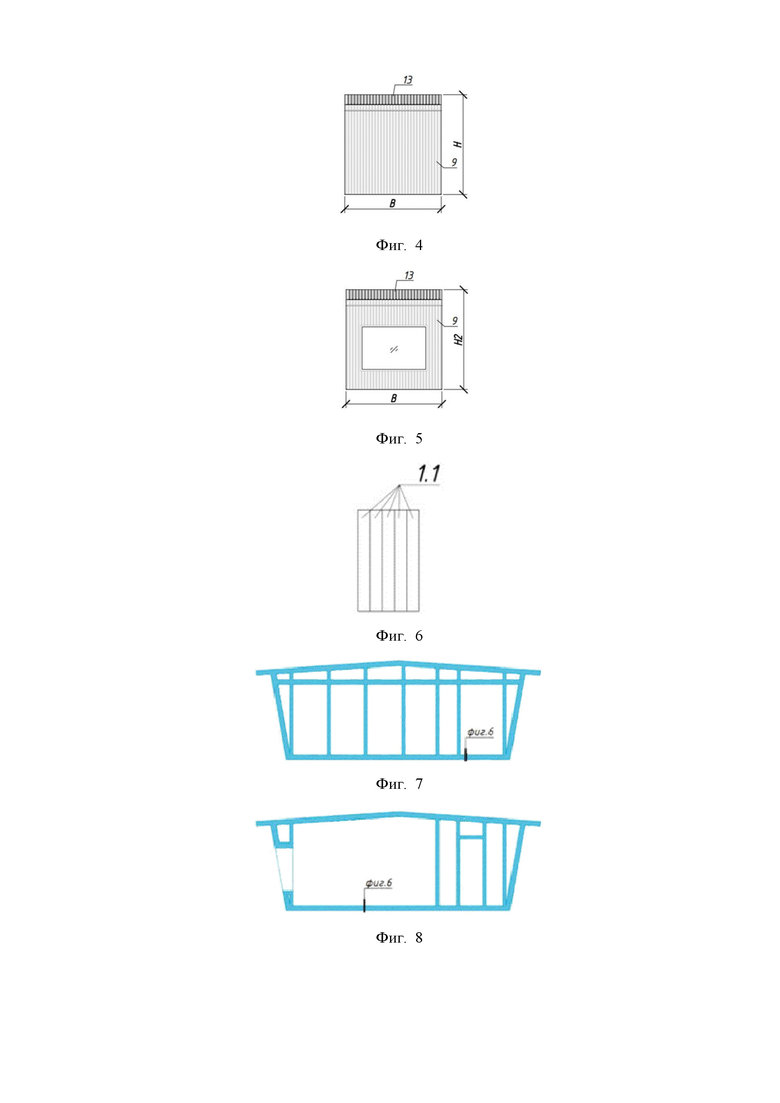

фиг. 6 – сечение элемента каркаса стеновой панели;

фиг. 7 – каркас по оси А;

фиг. 8 – каркас по оси Б;

фиг. 9 – каркас по оси В;

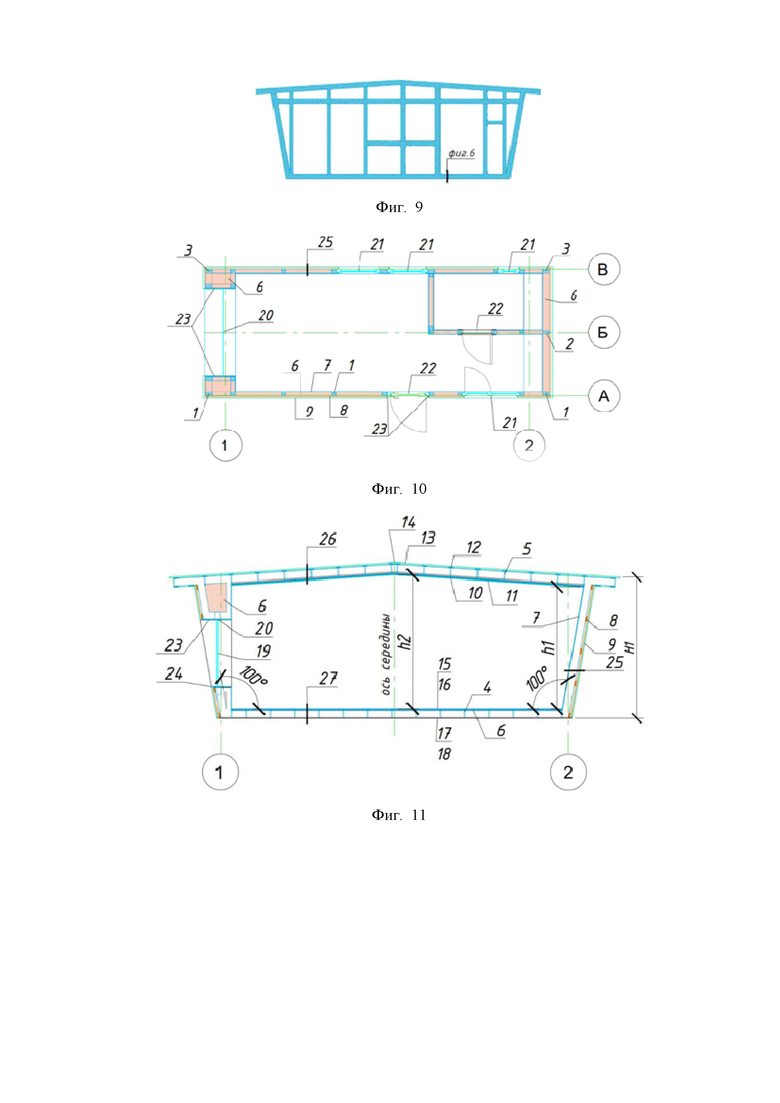

фиг. 10 – конструктивный план модуля из одной блоксекции;

фиг. 11 – поперечный конструктивный разрез;

фиг. 12 – продольный конструктивный разрез;

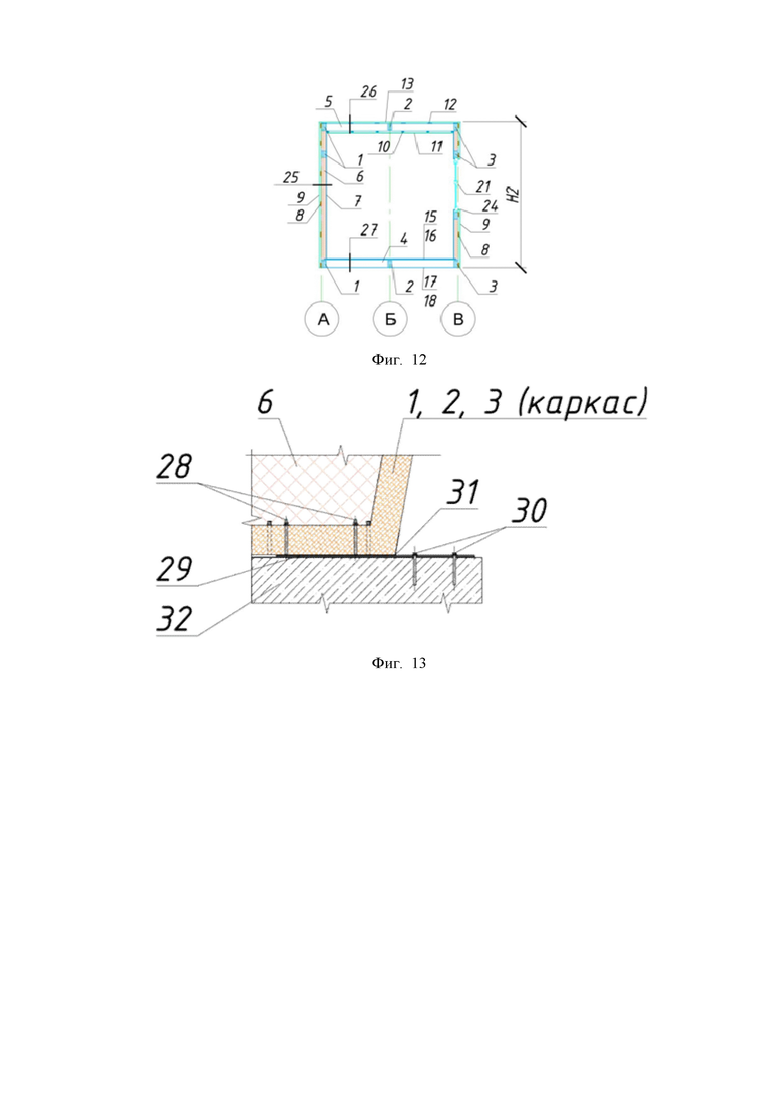

фиг. 13 – узел крепления модульного сооружения к основанию.

На фигурах 1-13 позициями 1-32 показаны:

1.1 – элемент каркаса;

1, 2, 3 - элемент портала (каркаса) стеновой панели;

4 – элементы связи пола;

5 – элементы связи потолка;

6 – экструзионный (экструдированный) пенополистирол;

7 – влагостойкий лист фанеры;

8 – фанерный брусок;

9 – фасадный облицовочный материал;

10 – обрешетка;

11 – профнастил;

12 – кровельная обрешетка;

13 – кровельный листовой штучный материал;

14 – коньковый элемент;

15, 16 – лист фанеры для пола;

17 – листовой материал;

18 – гидроизоляция;

19 – стекло;

20 – герметик;

21 – оконный проем;

22 – дверной проем;

23, 24 - пенополиуретановая изоляция;

25 – стена;

26 – потолок;

27 – пол;

28 – шпилька;

29 – пластина;

30 – болтовое или анкерное соединение;

31 – слой гидроизоляции;

32 – основание.

В собранном виде сооружение представляет собой обыкновенное одноэтажное здание

(сооружение) из легких сборных конструкций, архитектурный план представлен на фиг.1; на фиг.2 представлен главный фасад; на фиг.3 дворовой фасад; на фиг.4, боковой фасад; на фиг.5, боковой фасад c окном, где:

а1, а2 – ширина помещений в здании;

b1, b2 – длина помещений в здании;

А1 ширина модульного здания у основания;

А2 –ширина модульного здания у карнизов;

В – длина модульного здания;

H1 – высота здания до карниза;

H2 – высота здания до конька;

h1 – высота помещений на крайних осях см. фиг. 11;

h2 – высота помещений на средней оси (в середине) см. фиг. 11.

Изготовление здания начинают с изготовления порталов (каркасов) стеновых панелей – элементов поз. 1, 2, 3 в виде ферм (схемы представлены на фигурах 7, 8, 9). Каркасы стеновых панелей поз.1, 2 и 3 предполагается выполнять из склеенных между собой элементов 1.1 листов фанеры толщиной 18 мм до общей толщины сечения 90 мм, т.е. пяти штук, с высотой сечения каркаса 100-150 мм. Таким образом для жесткости порталов применена технология ЛВЛ бруса, но в отличие от известных источников, в которых делают сначала пол, потом потолок и крепят их гвоздями друг к другу, в данном решении весь портал представляет собой ЛВЛ брус. При этом габаритные размеры фермы портала приняты кратными размерам листа 1.1 с учетом минимальной раскройки, для обеспечения безотходного производства. На фиг. 6 показано сечение элемента каркаса стеновой панели.

Внутренняя конфигурация элементов 1, 2, 3 порталов стеновых панелей может быть различной, она зависит от архитектуры здания и расположения оконных проемов 21 и дверных проемов 22. Внутренняя конфигурация элементов 1, 2 и 3 каркаса (ферм) может меняться только в пределах основной принятой формы (фермы), не изменяя внешние габариты.

После формирования элементов 1, 2 и 3 порталов стеновых панелей (ферм), их связывают между собой конструкциями стен 25, потолка 26 и пола 27.

На фиг. 10 показан конструктивный план модуля из одной блоксекции; на фиг. 11 показан поперечный конструктивный разрез; на фиг. 12 показан продольный конструктивный разрез.

Основными элементами связи в конструкции стен 25 (Фиг. 11 и 12) служат фанерные бруски 8 сечением 36х100 мм, закрепленные с шагом 550 мм по высоте с наружной стороны стен с помощью гвоздей по дереву. Основными элементами связи в конструкции потолка 26 (Фиг.11 и 12) служат элементы 5 из фанеры толщиной 18 мм с шагом 500550 мм, в которых есть пазы под стеновые фермы (1, 2, 3), что обеспечивает жесткость крепления этих конструкций между собой; все стыковочные швы проклеиваются. Кроме того, жесткость крепления элементов 1, 2, 3 и элемента 5 между собой обеспечивается с помощью устройства дополнительных элементов (на фигурах не показаны) из фанеры (сформированные бруски 50х18мм), которые также приклеиваются к несущим элементам в стыковочных узлах. Аналогичная схема связей и крепления используется и в конструкции пола 27 (Фиг.11 и 12), с использованием элемента 4 вместо элемента 5. В результате формируется цельная несущая «коробка» модульного здания.

На следующем этапе с внутренней стороны стены 25 (Фиг.11 и 12) обшивают ламинированными влагостойкими листами фанеры 7 толщиной 10 мм, полы 27 (Фиг.11 и 12) обшивают листами фанеры 16 толщиной 18 мм, потолок 26 (Фиг.11 и 12) обшивают профнастилом 11 по обрешетке 10, выполненной из двух брусков 50х18 мм из фанеры толщиной 18 мм с шагом 500550 мм. Все деревянные конструкции каркаса обрабатывают пропитывающими противогрибковыми и противопожарными составами. После формирования внутренней обшивки, прокладывают сети коммуникаций, таким образом, чтобы все сети были проложены внутри конструкций стен 25, потолка 26 и полов 27, оставляя только подводы и выходы.

После монтажа инженерных сетей выполняют заполнение межкаркасного пространства (стен, покрытий и пола) тепловой пенополиуретановой изоляцией 23, 24 методом напыления, благодаря чему исключаются «мостики холода» в конструкциях. Также используют дополнительную теплоизоляцию – экструзионный (экструдированный) пенополистирол 6. Получившуюся конструкцию приподнимают на кранбалках или лебедках и выполняют обшивку дна модуля. В качестве обшивки 17 принят листовой материал из стали толщиной 0,45 мм с полимерным покрытием. Гидроизоляция 18 выполняется в дальнейшем в процессе монтажа непосредственно на площадке установки модульного здания.

Далее заполняют оконные и дверные проемы оконными блоками 21 из ПВХ профилей, дверными блоками 22 из ПВХ профилей и глухие габаритные оконные проемы заполняют стеклом 19 на герметике 20 конструктивно зажимая его со всех сторон обшивкой из двух слоев фанеры, обеспечивая жесткую фиксацию в проеме.

На следующем этапе выполняют облицовочные и кровельные работы.

Крепление кровельного листового штучного материала 13 (профнастила) осуществляется кровельными саморезами к уложенной обрешетке 12 из фанеры 18(h)х100мм, которую закрепили с помощью гвоздей по дереву к элементам 5, предварительно уложив между ними слой пароизоляции. После монтажа кровельного материала 13 устраивается коньковый элемент 14.

К стенам 25 крепится слой ветрозащитной мембраны с помощью обрешетки из фанеры 18(h)×100мм, к которой в последующем выполняется крепление фасадного облицовочного материала 9 (профнастила). После чего выполняются работы по устройству обделок и примыканий по фасадам из листовой стали с полимерным покрытием толщиной 0,45 мм.

В заключительном этапе изготовления модульного здания выполняют устройство сантехнических приборов, встроенного внутреннего оборудования (по необходимости) и внутренние отделочные работы.

Отличительной чертой заявленного сооружения является то, что оно полностью собирается в условиях производства в сборочном цехе завода изготовителя с соблюдением всех требуемых мер безопасности и пожароопасности, и далее транспортируется на платформе передвижного транспортного средства в место установки на подготовленную площадку.

На фигуре 13 показан узел крепления модульного сооружения к основанию. Крепление здания к основанию 32 (подготовленной площадке) осуществляется с помощью закладных деталей 29 и 28 в несущих стеновых элементах каркаса (поз. 1, 2 и 3). Закладная деталь представляет собой пластину 29 толщиной 12 мм, шириной 100 мм, длиной 1000 мм с приваренными к ней 2мя шпильками 28 (в внутренней части каркаса), которые насквозь проходят через отверстие в каркасе и затягиваются с помощью гайки и шайбы; в внешней части в выпущенной пластине 29 оставляют два отверстия для болтового или анкерного соединения 30 с основанием 32. Между основанием 32 и закладной деталью 28 укладывается слой гидроизоляции 31. Все металлические конструкции крепления окрашиваются термостойкой краской по металлу с соблюдением требуемой технологии.

Указанное выше конструктивное исполнение, применимое для сборки модульного дома (блоксекции), позволяет без излишних временных и трудовых затрат создавать из них самые разные конструкции в плане на базе унифицированного каркаса сооружения, обеспечивая при этом широкую вариативность исполнения готового продукта как жилого, так и общественного назначения.

Использование предполагаемого технического решения позволило создать способ производства строительства энергоэффективного, экологического, модульного сооружения, технология сборки которого позволяет сократить номенклатуру комплектующих изделий с исключением металлических комплектующих, которые могли бы образовывать «мостики холода», создать унифицированные элементы, за счет применения которых сократить отходы производства, и повысить производительность труда; создать «легкое» модульное строение, «жесткость» и герметичность конструкций которого обеспечивает устойчивость к внешним факторам окружающей среды, а также мобильность с минимальными затратами на транспортировку, монтаж и, если понадобиться, перенос или демонтаж модульного строения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТРОИТЕЛЬСТВА ЭНЕРГОЭФФЕКТИВНЫХ, ЭКОЛОГИЧЕСКИ-БЕЗОПАСНЫХ СООРУЖЕНИЙ ИЗ СБОРНЫХ КОНСТРУКЦИЙ | 2014 |

|

RU2582241C2 |

| Конструкция каркасного строительного модуля | 2017 |

|

RU2654092C1 |

| СПОСОБ СТРОИТЕЛЬСТВА ВЕРХНЕГО ЭТАЖА ЗДАНИЯ | 2021 |

|

RU2759464C1 |

| БЫСТРОВОЗВОДИМОЕ КАРКАСНОЕ ЗДАНИЕ | 2019 |

|

RU2713847C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ЗДАНИЯ | 2023 |

|

RU2812973C1 |

| МОДУЛЬНАЯ ЯЧЕЙКА ЗДАНИЯ | 2022 |

|

RU2792754C1 |

| ЗДАНИЕ (ВАРИАНТЫ) | 2011 |

|

RU2463411C1 |

| Каркасно-панельное модульное здание | 2022 |

|

RU2797155C1 |

| КАРКАСНО-ПАНЕЛЬНОЕ ЗДАНИЕ | 2011 |

|

RU2582155C2 |

| СПОСОБ УСКОРЕННОГО ВОЗВЕДЕНИЯ ЗДАНИЯ МЕТОДОМ ОТВЕРТОЧНОЙ СБОРКИ И ЗДАНИЕ ИЗ ФАСАДНЫХ ПАНЕЛЕЙ С ДЕКОРАТИВНОЙ НАРУЖНОЙ ОТДЕЛКОЙ И МЕТАЛЛИЧЕСКИМ КАРКАСОМ | 2016 |

|

RU2633602C1 |

Группа изобретений относится к производству модульных строений в заводских условиях, а именно к способу производства энергоэффективных, экологически безопасных сооружений для круглогодичной эксплуатации в качестве жилых, общественнодосуговых и туристических, деловых, хозяйственных и т.п. (индивидуальное жилье, офисы, бытовые корпуса, КПП, общежития и др.), а именно к сборным конструкциям в условиях производства, которые транспортируются в виде сооружения полностью готового к эксплуатации после подключения всех необходимых коммуникаций. Сооружение может быть различного функционального назначения, может устанавливаться в ограниченных пространствах, а также в местах, где капитальное строительство запрещено. Техническим результатом группы изобретений является повышение жесткости и прочности конструкции модульного дома. В способе производства модульного сооружения изготавливают каркас в виде ферм из склеенных между собой листов фанеры; фермы соединяют между собой конструкциями стен, потолка и пола; в конструкции стен фермы соединяют фанерными брусками с наружной стороны стен, в конструкции потолка и пола фермы соединяют между собой с помощью элементов из фанеры; с внутренней стороны стены обшивают листами фанеры; пол обшивают листами фанеры; выполняют обрешетку потолка; потолок обшивают профнастилом по обрешетке; внутри конструкций стен, потолка и пола прокладывают сети коммуникаций; заполняют оконные и дверные проемы; выполняют кровельную обрешетку на потолочных элементах из фанеры; монтируют кровельный материал на кровельную обрешетку; устанавливают коньковый элемент; к наружной стороне стен по обрешетке крепят фасадный облицовочный материал. Также описано модульное сооружение. 2 н. и 14 з.п. ф-лы, 13 ил.

1. Способ производства модульного сооружения, характеризующийся тем, что

изготавливают каркас в виде ферм из склеенных между собой листов фанеры;

фермы соединяют между собой конструкциями стен, потолка и пола;

в конструкции стен фермы соединяют фанерными брусками с наружной стороны стен;

в конструкции потолка и пола фермы соединяют между собой с помощью элементов из фанеры;

с внутренней стороны стены обшивают листами фанеры;

пол обшивают листами фанеры;

выполняют обрешетку потолка;

потолок обшивают профнастилом по обрешетке;

внутри конструкций стен, потолка и пола прокладывают сети коммуникаций;

заполняют оконные и дверные проемы;

выполняют кровельную обрешетку на потолочных элементах из фанеры;

монтируют кровельный материал на кровельную обрешетку;

устанавливают коньковый элемент;

к наружной стороне стен по обрешетке крепят фасадный облицовочный материал.

2. Способ по п. 1, характеризующийся тем, что для изготовления ферм каркаса склеивают между собой пять листов фанеры.

3. Способ по п. 1, характеризующийся тем, что деревянные конструкции каркаса обрабатывают пропитывающими противогрибковыми и противопожарными составами.

4. Способ по п. 1, характеризующийся тем, что обшивку дна модуля выполняют листовым материалом из стали с полимерным покрытием.

5. Способ по п. 1, характеризующийся тем, что оконные и дверные проемы заполняют оконными и дверными блоками.

6. Способ по п. 1, характеризующийся тем, что глухие оконные проемы заполняют стеклом на герметике.

7. Способ по п. 1, характеризующийся тем, что осуществляют заполнение межкаркасного пространства стен, потолка и пола пенополиуретановой изоляцией методом напыления.

8. Способ по п. 1, характеризующийся тем, что после выполнения кровельных и фасадных работ осуществляют установку сантехники и внутренние отделочные работы.

9. Модульное сооружение, характеризующееся тем, что содержит:

каркас в виде ферм из склеенных между собой листов фанеры;

стены, образованные фермами, которые соединены фанерными брусками, с внутренней стороны стены обшиты листами фанеры, с наружной стороны стен по обрешетке закреплен фасадный облицовочный материал;

потолок, образованный фермами, которые соединены между собой элементами из фанеры, с внутренней стороны потолок покрыт профнастилом по обрешетке, с наружной стороны потолок покрыт кровельным материалом по кровельной обрешетке и содержит коньковый элемент;

пол, образованный фермами, которые соединены между собой элементами из фанеры, с внутренней стороны пол покрыт листами из фанеры;

при этом внутри конструкций стен, потолка и пола проложены сети коммуникаций.

10. Модульное сооружение по п. 9, характеризующееся тем, что дно модуля покрыто листовым материалом из стали с полимерным покрытием.

11. Модульное сооружение по п. 9, характеризующееся тем, что межкаркасное пространство стен, потолка и пола заполнено пенополиуретановой изоляцией.

12. Модульное сооружение по п. 9, характеризующееся тем, что межкаркасное пространство стен, потолка и пола заполнено пенополиуретановой изоляцией.

13. Модульное сооружение по п. 9, характеризующееся тем, что фермы каркаса выполнены из склеенных между собой пяти листов фанеры.

14. Модульное сооружение по п. 9, характеризующееся тем, что оконные и дверные проемы заполнены оконными и дверными блоками.

15. Модульное сооружение по п. 9, характеризующееся тем, что глухие оконные проемы заполнены стеклом на герметике.

16. Модульное сооружение по п. 9, характеризующееся тем, что содержит сантехнику и внутреннюю отделку.

| EP 3842598 A2, 30.06.2021 | |||

| Электропневматический или электрогидравлический двухходовой распределитель | 1958 |

|

SU119766A1 |

| Способ определения объема и жесткости коконов и прибор для осуществления этого способа | 1958 |

|

SU119373A1 |

| Способ приготовления защитной глазури для огнеупорной футеровки нагревательных печей | 1949 |

|

SU120438A1 |

| ПАНЕЛЬНО-КАРКАСНЫЙ МОДУЛЬ ДЛЯ СТРОИТЕЛЬСТВА ЗДАНИЙ | 2022 |

|

RU2783396C1 |

| Гелиограф | 1948 |

|

SU81749A1 |

Авторы

Даты

2025-03-21—Публикация

2024-08-29—Подача