Изобретение относится к устройствам для селективной дезинтеграции материалов и может быть использовано при подготовке минерального сырья к переработке различными методами.

Традиционные механические способы дезинтеграции материалов, например, горных пород, характеризуются приложением нагрузки и разрушением сростков в частицах руды по случайным направлениям с низкой селективностью раскрытия минералов. Оптимальная степень раскрытия минералов достигается переизмельчением сырья более чем в три раза, что сопровождается большими затратами энергии на рудоподготовку [Блехман И.И., Финкельштейн Г.А. Селективное раскрытие минералов при минимальном переизмельчении//Тр. ин-та «Механобр».-Л.:1975.-№ 140.-С. 149-153].

Существуют иные способы селективного раскрытия минералов и тонких включений из твердого материала путем электроимпульсной обработки минерального сырья, снижающие в несколько раз затраты энергии по сравнению с известными механическими способами дезинтеграции твердых материалов.

Известен способ и устройство для его реализации [патент RU 2176558, МПК B03B7/00, опубл. 10.12.2001 г.], включающий в себя обработку электромагнитными импульсами материала, с амплитудой напряженности электрической компоненты поля, большей электрической прочности материала, и длительностью фронта импульса, меньшей времени формирования искрового разряда в воздушном зазоре, равном толщине обрабатываемого слоя материала, и выщелачивание благородных металлов, при этом обработке электромагнитными импульсами подвергают материал, увлажненный водой в количестве, не большем, чем необходимо для заполнения водой пор в частицах материала, или обезвоженный до влажности, соответствующей количеству воды в порах материала. Увлажнение и обезвоживание производят до соотношения твердого к жидкому от 5:1 до 3:1. Воде, содержащейся в порах частиц материала, придают кислую или щелочную реакцию. Указанный способ реализуется с помощью установки, включающей преобразователь сетевого напряжения, формирователь импульсов, высоковольтный трансформатор, электродную систему, при этом электродная система представляет собой область с двумя дискообразными электродами диаметром 120 мм, один из которых помещен в жидкий диэлектрик для исключения возможности искрового разряда в материале. Материал с наличием воды в порах частиц помещают между электродами электродной системы и подвергают воздействию электромагнитными импульсами с длительностью фронта импульса от 5 нс и длительностью импульса от 10 нс с амплитудой до 150 кВ и частотой повторения 20 Гц. Электромагнитные импульсы, воздействуя на поровую воду, приводят к разогреву воды в результате протекания тока, что создаёт дополнительное воздействие на неоднородности частичек упорного материала, и способствует дополнительному их раскрытию. При этом воде, содержащейся в порах частиц материала, необходимо придать кислую или щелочную реакцию, создаваемую добавлением соответственно серной кислоты или щелочи, например KOH.

Основным недостатком способа является низкая степень извлечения благородных металлов даже при его значительном содержании в исходном материале: степень извлечения золота из материала с исходной концентрацией 80 г/т не превышает 72,5%. Кроме того, при реализации данного способа возникают необходимость проведения дополнительных затрат по очистке воды от кислоты или щелочи. Эти недостатки связаны с неэффективным введением электрической энергии импульсов в обрабатываемый материал, так как большая часть введенной энергии расходуется на формирование каналов электрического тока по поверхности увлажненных частичек, а не в порах данных частиц. Также, недостатком установки является то, что конструкция указанной установки допускает ее использование только в лабораторных условиях, поскольку производительность установки менее ста килограммов в час.

Известно устройство [патент RU 2605012, МПК B03B7/00, С22В11/00, С22В3/02, С22В03/04, опубл. 20.12.2016 г.] в котором реализована попытка повысить производительность способа, приведенного в патенте РФ №2176558, путем замены одного из дисковых электродов на электрод, выполненный в виде проводящей ленты транспортера, снабженной на концах загрузочным и разгрузочным узлами, а также дооснащенный подвижной планкой, расположенной рядом с загрузочным узлом, данный электрод соединен с помощью подвижного контакта с генератором, второй электрод также изменен и выполнен в виде плоской медной пластины квадратной формы с длиной стороны, равной ширине ленты транспортера, расположенной над первым электродом и соединенной с генератором. Обрабатываемый материал перемещается между электродами с помощью транспортера, скорость движения ленты транспортера выбирается в зависимости от вида руды в диапазоне от 0,05 до 0,2 м/с.

Недостатком данного устройства является то, что в нем сохранены все недостатки вышеописанного устройства [патент RU 2176558, МПК B03B7/00, опубл. 10.12.2001 г.], связанные с низкой степенью извлечения благородных металлов из исходного материала, поскольку используется тот же самый эффект: разогрев жидкости, находящейся в порах материалов, в результате протекания электрического тока под действием электромагнитных импульсов. Кроме того, данное устройство характеризуется высокими энергопотерями, так как из-за того, что высоковольтный электрод расположен на воздухе, а электрические импульсы имеют пикосекундную длительность и следуют с частотой более 1 кГц, то большая часть электрической энергии расходуется на горение коронного разряда вокруг высоковольтного электрода. Это приведет к образованию в значительных количествах ядовитых газов, таких как озон и оксид азота, что затрудняет эксплуатацию установки. Также, заявляемые авторами параметры импульса: длительность менее 1 нс, передний фронт менее 0,1 нс, частота следования более 1 кГц, и формирование электрического поля с напряженностью 100 кВ/см при межэлектродном зазоре 7 см, что соответствует амплитуде импульсов в 700 кВ, требуют применения уникальных как высоковольтных компонентов, так и схемотехнических решений. Стоимость создания и эксплуатации подобной установки в итоге становится недопустимо большой для массового применения в условиях промышленности.

Известно устройство и способ [патент RU 2150326, МПК В02С19/18, опубл. 10.06.2000 г.] по селективному раскрытию тонких включений из твердого материала под воздействием электрогидравлических (ЭГ) ударов, возникающих при пробое смеси частиц руды с жидкостью, например, с водой (пульпа) электрическими разрядами наносекундной длительности. При электроимпульсном методе обработка ведется за счет разряда, проходящего непосредственно через места неоднородностей (включения, границы раздела и т.п.). Это происходит потому, что при некоторой скорости нарастания напряжения электрическая прочность твердых минералов (диэлектриков) оказывается ниже, чем прочность жидкости, в которой находится этот минерал. Электрический пробой, который приводит к измельчению твердого материала, происходит преимущественно по границе фаз с различными свойствами, что приводит к повышению селективности процесса: раскрытие происходит за счет давления в канале разряда при минимальном переизмельчении исходного материала. При электрогидравлическом методе воздействие производится в основном волнами сжатия и растяжения, возникающими в обрабатываемой среде при импульсном электрическом пробое пульпы (чаще всего смеси воды с обрабатываемым материалом). Такой метод позволяет проводить обработку как диэлектрических, так и электропроводящих материалов. При обработке мелких (менее 1 мм) материалов, естественно, что доля электрогидравлического воздействия будет определяющей, т.к. поперечный размер канала разряда очень мал, от единиц до десятков микрон. Поэтому доля частиц, попавших в канал разряда, несущественна, однако, возникающие при этом импульсы давления распространяются со скоростью несколько километров в секунду и эффективно воздействуют (создают напряжения растяжения) на объекты, находящиеся в зоне действия ударной волны. Минимальный размер частиц, подвергающихся обработке, зависит от длительности электрического импульса, как d ≈ 2 ∙ v ∙ t, где v – скорость ударной волны (пропорциональна скорости звука); t – время нарастания импульса давления (пропорционально длительности импульса). Для того, чтобы эффективно вскрывать частицы пиритных хвостов с размером менее 100 мкм (скорость звука в пирите Vз ≈ 8000 м/с) требуются импульсы длительностью tu ≤ d / Vз = 10-4 /8 ∙ 103 = 12.5 наносекунд. Использование импульсов, в которых энергия выделяется в течение микросекунд, не обеспечивает селективного раскрытия тонких (размером 10 - 1000 мкм) включений, т.к. они создают ударные волны микросекундной длительности. Таким образом, в результате формирования завершенного электрического пробоя в пульпе, на взвешенные минеральные частицы воздействуют как ударные волны, возникающие при прохождении канала разряда в промежутках между частицами в жидкой среде, так и оказывается непосредственная передача энергии разряда частицам, попавшим в канал. Установка состоит из генератора импульсов высокого напряжения, разрядной ячейки с встроенными в нее одной парой электродов, блока подготовки пульпы, блока приема обработанной пульпы, трубопроводов. В качестве генератора высокого напряжения использован наносекундный генератор, в сечение потока устанавливают разрядную ячейку с двумя электродами, один из которых, высоковольтный положительной полярности, представляет из себя острие и расположен так, что кончик острия находится на оси цилиндра, а второй электрод - заземленный в виде тонкого цилиндра с внешним диаметром, равным размеру ячейки. При протекании пульпы через разрядную ячейку, высоковольтный генератор формирует импульсы наносекундной длительности с частотой следования, зависящей от скорости протекания пульпы. Для повышения эффективности раскрытия тонких включений область обработки пульпы может быть ограничена разрядной ячейкой, изготовленной из материала с электропроводимостью, меньшей чем электропроводность пульпы, с цилиндрическим отверстием, внутри отверстия на оси цилиндра устанавливают два электрода, причем расстояние между электродами h выбирают из условия пробоя пульпы, а диаметр цилиндрического отверстия D выбирают из условия: D ≈ h. Для обработки непрерывного потока пульпы частота следования импульсов высокого напряжения f связана со скоростью потока пульпы Uп (см3/с) и объемом области обработки пульпы v (см3), где v = 0,25·D2 ·h, соотношением: f ≥ Uп/v.

Особенностью данного метода является образование пузырьков газа, образующихся в канале разряда при пробое пульпы. Данные пузырьки, оставшиеся в межэлектродном промежутке, приводят к снижению эффективности электрического пробоя пульпы при следующем импульсе высокого напряжения, из-за развития разряда по газовым пузырькам, кроме того, газовые пузырьки экранируют воздействие электрогидравлического удара, на минеральные частицы, находящиеся в пульпе, что является недостатком данного способа. Удаление газовых пузырьков из зоны обработки пульпы осуществляется либо потоком пульпы, либо путем естественного всплывания пузырьков. Таким образом, необходимость удаления газовых пузырьков, для сохранения эффективности дезинтеграции сырья ЭГ методом, приводит к увеличению интервала времени между моментами электрического пробоя пульпы, и, как следствие, снижению производительности. Максимально достигнутая производительность не превышает 200 кг/ч.

Наиболее близким техническим решением к изобретению (прототипом) является способ и установка селективного раскрытия тонких включений из твердого материала под воздействием электрогидравлических ударов, возникающих при пробое смеси частиц руды с жидкостью, например, с водой электрическими разрядами [патент RU 2569007, МПК В02С 19/18, опубл. 20.11.2015 г.] Способ реализован в установке для селективной дезинтеграции твердых материалов, включающей в себя несколько независимых наносекундных генераторов высоковольтных импульсов и одну разрядную ячейку. Особенностью данной установки является многоэлектродная система, причем, высоковольтная часть электродной системы расположена на внутренней диэлектрической неподвижной части разрядной ячейки, а заземленная часть электродной системы расположена на внешней металлической подвижной части разрядной ячейки, вращающейся с определенной угловой скоростью. Подключение нескольких генераторов высоковольтных импульсов позволяет увеличивать производительность разрядной ячейки и эффективность обработки пульпы, поскольку каждый следующий электрический разряд в пульпе развивается на новой паре электродов в областях, свободных от газовых пузырьков, образовавшихся при предшествующих электрических разрядах. Повторный электрический разряд в пульпе для каждого высоковольтного электрода возможен только после совершения корпусом 1 полного оборота вокруг оси. Времени полного оборота достаточно для удаления пузырьков газа из зоны электрического разряда естественным образом. В результате, обеспечивается эффективное воздействие ЭГ удара на частицы твердых материалов, находящиеся в пульпе и повышается производительность установки. Энергозатраты авторами оцениваются на уровне 5 кВт*ч/т.

Недостатком данной установки является высокая сложность и малая надежность разрядной ячейки с электродами, вращающимися со скоростью до 300 оборотов в минуту, в условиях высокого абразивного действия минеральных песчинок, что ведет к интенсивному механическому износу. Кроме того, необходимость синхронизации моментов генерации импульса напряжения наносекундной длительности с моментом совпадения осей электродов, расположенных на неподвижной части ячейки и подвижной, вращающейся со скоростью до 300 оборотов в минуту, является крайне сложной задачей. При этом, в сравнении с установкой, описанной в патенте RU 2150326, удалось поднять производительность только до 550 кг/ч, что недостаточно для применения установки в промышленных целях

Задача изобретения заключается в создании установки для селективной дезинтеграции материалов для использования при подготовке минерального сырья к переработке различными методами с целью повышении производительности и эффективности процесса селективной дезинтеграции материалов, снижении удельных энергозатрат, повышении надежности разрядной ячейки.

Технический результат изобретения: повышение производительности процесса селективной дезинтеграции материалов при обработке пульпы электрическими завершенными разрядами до 4 т/ч по твердому веществу с одновременным снижением энергозатрат до 2,15 кВт*ч/т.

Указанный технический результат достигается за счет того, что в процессе дезинтеграции и селективного раскрытия включений в минеральном сырье путем одномоментного формирования множества завершенных электрических разрядов различной полярности с одинаковой энергией многократно увеличивается объем одномоментно обрабатываемой пульпы и обеспечивается равномерное распределение вводимой в обрабатываемый объем энергии.

Заявляется установка для реализации селективной дезинтеграции твердых материалов под воздействием завершенного электрического разряда в пульпе, включающая блок подготовки пульпы, генератор наносекундных высоковольтных импульсов, магнитный компрессор, индуктивные накопители энергии с насыщающимся магнитопроводом, высоковольтные полупроводниковые прерыватели тока, трубопровод и многоэлектродную разрядную ячейку, отличающаяся тем, что на едином насыщающемся магнитопроводе последнего звена сжатия магнитного компрессора изготовлено четное количество индуктивных накопителей энергии с индивидуальными полупроводниковыми прерывателями, таким образом, что одна половина выходных индуктивных накопителей формирует импульс напряжения положительной полярности, а другая половина выходных индуктивных накопителей формирует импульс напряжения отрицательной полярности, каждый электрод разрядной ячейки подключен к собственному индуктивному накопителю энергии, при этом электроды положительной полярности расположены в линию с одной стороны ячейки, а отрицательной полярности расположены в линию с противоположной стороны ячейки напротив друг друга, что позволяет синхронизировать генерацию импульсов напряжения и сформировать многоканальный завершенный электрический разряд в пульпе с временным разбросом между каналами не более 0,5 нс, при этом расстояние в линии между соседними однополярными электродами равно удвоенному расстоянию, на котором ударная волна от канала завершенного электрического разряда в пульпе затухает и перерождается в звуковую волну.

Изобретение поясняется фигурами иллюстраций.

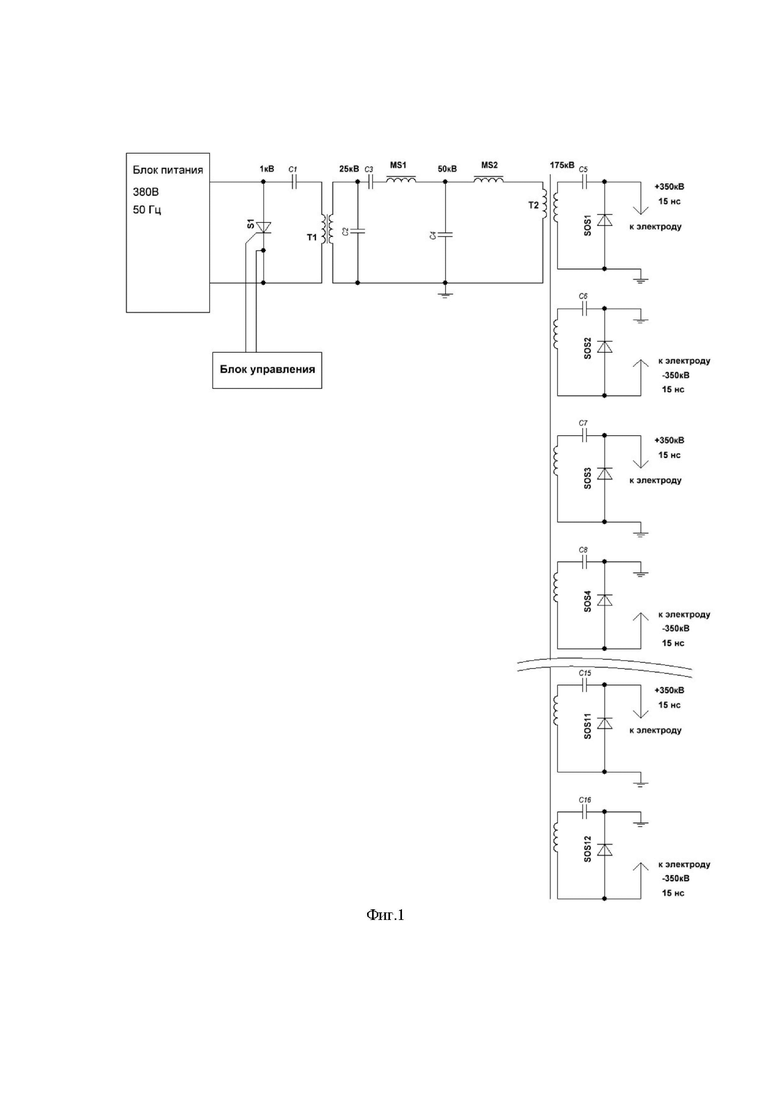

На Фиг. 1 представлена электрическая схема высоковольтной части импульсного генератора с индуктивным накопителем энергии и твердотельной системой коммутации.

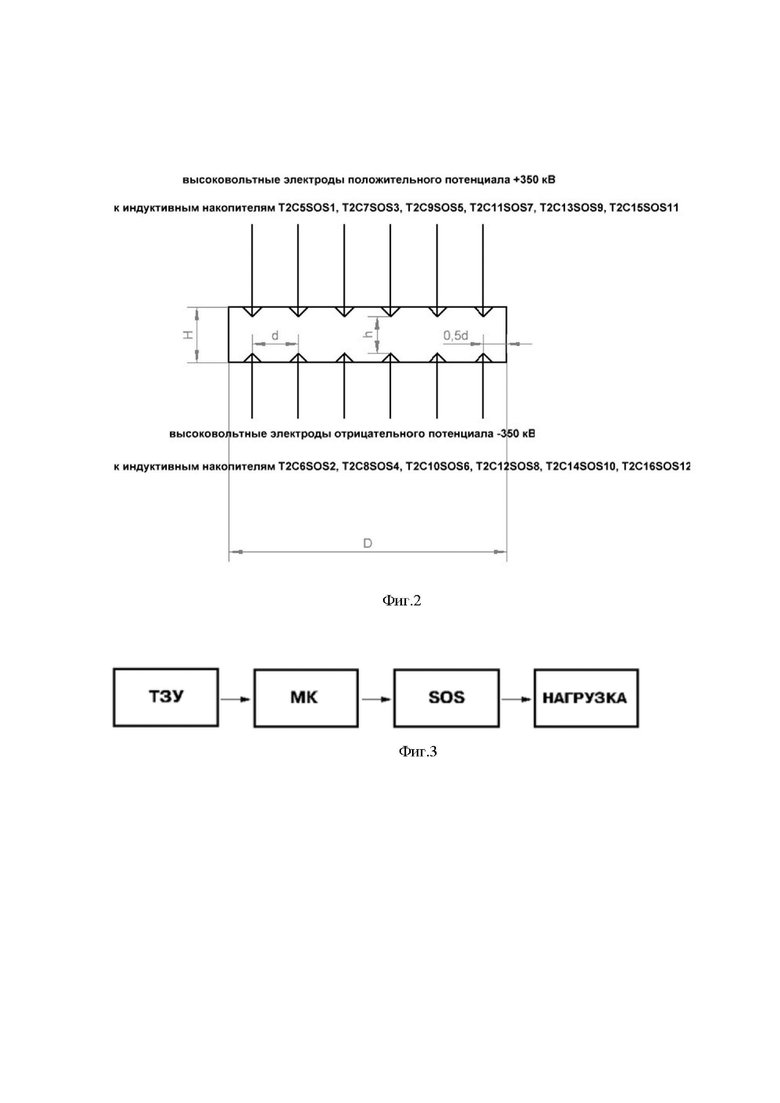

На Фиг.2 представлена схема разрядной ячейки установки.

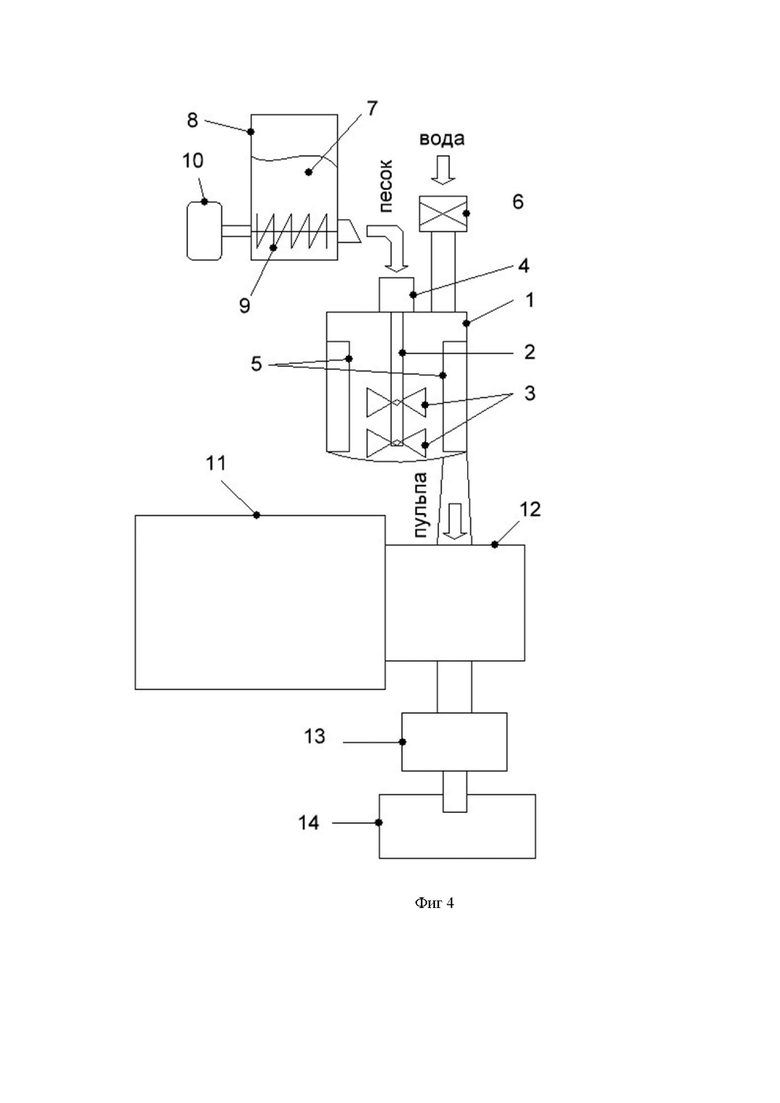

На Фиг. 3 представлена блок-схема импульсного высоковольтного генератора с индуктивным накопителем энергии и твердотельной системой коммутации.

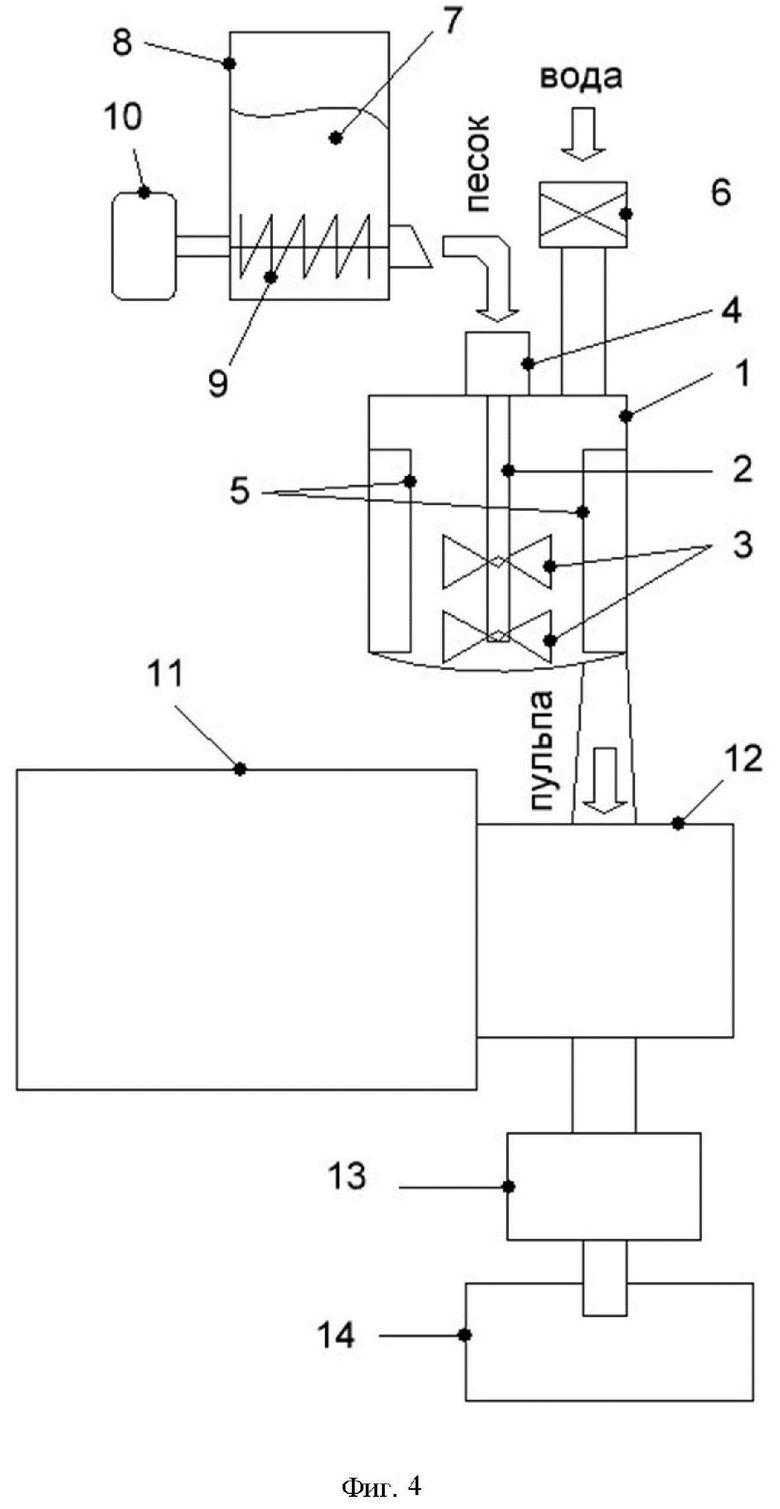

На Фиг. 4 представлена схема установки для селективной дезинтеграции твердых материалов, где: 1 - бак с полусферическим дном, 2 – вал, размещенный по оси бака, 3 - лопасти, 4 -электродвигателя с регулируемой скоростью вращения, 5 - вихреобразующие направляющие 5, 6 - дозатор, 7 - сухой материал, 8 – бункер, 9 - винт Архимеда, 10 - вал электродвигателя, 11 - генератор высоковольтных импульсов, 12 – реактор, 13 - дренажный насос, 14 - бак-накопитель.

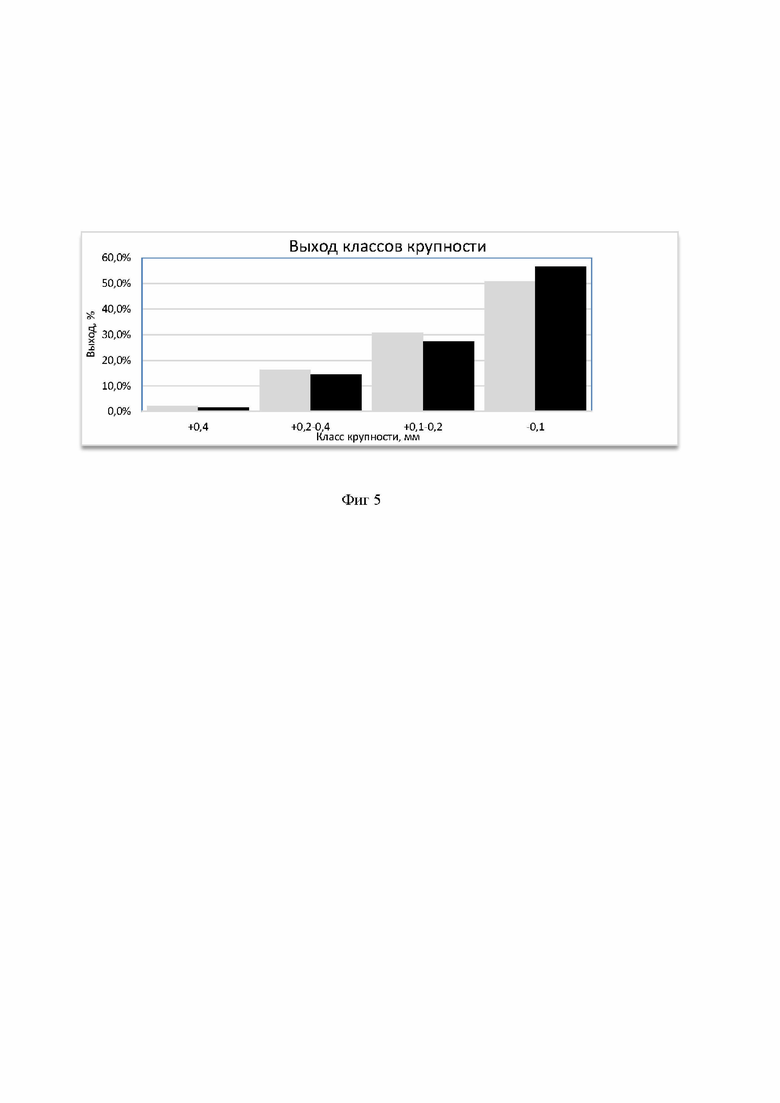

На Фиг.5 показано изменение фракционного состава флотационного концентрата крупностью -0,4мм обработке заявляемой установкой: черный цвет – обработанный образец, серый цвет – исходный образец.

Заявляемая установка представляет собой блок подготовки пульпы, высоковольтный генератор наносекундных импульсов с четным количеством оконечных индуктивных накопителей, каждый из которых имеет собственный полупроводниковый прерыватель тока, при этом, одна половина выходных индуктивных накопителей формирует импульс напряжения положительной полярности, а вторая половина выходных индуктивных накопителей формирует импульс напряжения отрицательной полярности, (фиг.1), и многоэлектродную разрядную ячейку (фиг.2).

Заявляемая установка отличается от прототипа тем, что наносекундный высоковольтный генератор имеет четное количество выходных индуктивных накопителей, выполненных на едином магнитопроводе, но каждый из выходных индуктивных накопителей имеет собственный полупроводниковый прерыватель тока, причем, одна половина выходных индуктивных накопителей формирует импульс напряжения положительной полярности, а другая половина выходных индуктивных накопителей формирует импульс напряжения отрицательной полярности, а разрядная ячейка для обработки пульпы завершенными электрическими разрядами имеет многоэлектродную систему, количество электродов равно количеству выходных индуктивных накопителей, а каждый из электродов которой подключен к собственному выходному индуктивному накопителю, при этом электроды положительной полярности расположены с одной стороны ячейки, а отрицательной полярности с другой стороны ячейки, при этом импульсы напряжения для всех выходных индуктивных накопителей формируются одновременно с разбросом не более 0,5 нс.

На сегодняшний день имеется несколько подходов к созданию наносекундных высоковольтных генераторов. Основным является способ формирования импульса высокого напряжения путем подключения емкостного накопителя энергии к нагрузке (разрядной ячейки) с помощью электрического разряда наносекундной длительности, формируемого разрядником-обострителем в среде газа высокого давления. Особенностью всех газонаполненных неуправляемых двухэлектродных разрядников является разброс напряжения включения. Так, РО-49 на 220 кВ имеет разброс напряжения включения 40 кВ (от 180 до 220 кВ), а РО-50 напряжением 260 кВ уже 80 кВ (от 180 до 260кВ). Таким образом, нестабильность выходного напряжения генератора с емкостным накопителем энергии достигает значений 20-25%. Кроме того, поскольку при прохождении разряда в газовой среде происходит ионизация газа и образование плазмы в канале разряда, то требуется время на рекомбинацию плазмы и восстановление электрической прочности промежутка, что существенно ограничивает частоту следования импульсов. Так в устройстве аппарата ПИР 100/240, в котором используется отпаянный газовый разрядник-обостритель высокого давления типа Р-43, Р-48, частота следования импульсов не превышает 4 Гц при работе в продолжительном режиме.

Отмеченного выше недостатка лишены импульсные высоковольтные генераторы с индуктивным накопителем энергии и твердотельной системой коммутации, блок-схема которых приведена на фиг. 3. Тиристорное зарядное устройство (ТЗУ) осуществляет дозированный отбор энергии от питающей сети, из ТЗУ энергия поступает в многоступенчатый магнитный компрессор (МК), который осуществляет формирование импульса тока требуемой длительности и амплитуды. Последняя ступень МК одновременно выполняет роль оконечного индуктивного накопителя энергии. Размыкателем в индуктивном накопителе энергии является полупроводниковый прерыватель тока (SOS). При срабатывании прерывателя тока формируется выходной импульс напряжения, прикладывающийся к нагрузке. Стабильность амплитуды выходного напряжения импульсного генератора с индуктивным накопителем энергии и полупроводниковым прерывателем тока достигает значений не хуже 2-5%. Отказ от использования газонаполненных коммутаторов при формировании импульса напряжения позволил поднять частоту следования импульсов до нескольких кГц. Такие генераторы обладают несколькими уникальными особенностями. Во-первых, частота следования ограничивается только частотными свойствами полупроводниковых ключей генератора импульсов. Это позволяет проводить электрообработку минерального сырья при частоте следования импульсов до 2 кГц. Такие частоты обеспечивают непрерывное воздействие на поток пульпы, перемещающийся со скоростью до 5 м/с, позволяют добиться высокой производительности. В то же время ближайшие аналоги с емкостными накопителями имеют частоту следования импульсов десятки Гц и, соответственно, могут проводить только либо порционную обработку минерального сырья, либо обработку материала, перемещемого со скоростью не более 0,5 м/с. Во-вторых, непрерывное протекание пульпы с высокой скоростью через зону обработки обеспечивает вынос из межэлектродного промежутка, как парогазовых пузырей, образующихся после прохождения электрического разряда в воде, так и осколков раскрытых сростков, что исключает формирование импульса электрического разряда в условиях «черного» забоя, ведущего к снижению эффективности обработки.

Недостатком данного устройства является невозможность равномерно распределить энергию импульса для нескольких параллельно включенных нагрузок, например, электродов разрядной ячейки. Различное сопротивление разрядных промежутков, определяемое электрическим сопротивлением множества частичек минеральных пород (различная проводимость минералов), случайным образом и в случайном количестве (концентрация) попавших в данный момент в межэлектродное пространство, может привести к тому, что завершенный разряд разовьется только для одной пары электродов, а оставшийся объем останется необработанным. Кроме того, формируются импульсы напряжения только одной полярности. Возможно сделать многоэлектродную разрядную ячейку, в которой будут формироваться завершенные электрические разряды равной энергии для каждой пары электродов, путем подключения к каждой паре собственных наносекундных генераторов, но добиться синхронизации срабатывания промежутков с точностью на уровне 0,5 нс практически невозможно. Это приводит к снижению эффективности обработки пульпы, поскольку при обработке материала крупностью менее 100 мкм, размер характерный для продукции горно-обогатительных комбинатов, требуется формирование импульсов напряжения длительностью от 5нс до 15 нс, как показано в патенте RU 2150326. При таких характерных длительностях увеличение разброса в моменте формирования импульсов напряжения в многоэлектродных ячейках на величину более 1-2 нс ведет к снижению эффективности обработки материала, из-за неравномерности ввода энергии в каналы разряда.

В импульсных генераторах с индуктивным накопителем энергии и полупроводниковым прерывателем тока амплитуда выходного импульса напряжения прямо пропорционально зависит от индуктивности контура и скорости обрыва тока: U ≈ L dI/dt, где U – напряжение, L – индуктивность, dI/dt – скорость обрыва тока. При этом, переключение тока в прерыватель тока осуществляется в момент перехода магнитопровода накопителя в состояние глубокого полного насыщения, что приводит к протеканию тока через прерыватель в обратном направлении. Длительность этого процесса определяется индуктивностью оконечного накопителя. В момент достижения максимума амплитуды импульса обратного тока в накопителе происходит его обрыв. Таким образом, момент формирования выходного импульса генератора определяется исключительно моментом насыщения магнитопровода индуктивного накопителя.

В заявляемой установке гарантированное формирование завершенных электрических разрядов для каждого электрода обеспечивается особой конструкцией последнего звена сжатия МК. К каждой паре электродов подключается собственный индуктивный накопитель с полупроводниковым прерывателем тока, но при этом накопители имеют общий магнитопровод.

Заявляемая установка работает следующим образом. Запуск устройства осуществляется от внешнего импульса запуска, формируемого внешним блоком запуска. При поступлении команды управления на запуск конденсатор С1 ТЗУ заряжается за 450 микросекунд от блока питания до напряжения 1000 В. После отбора от электрической сети энергии в С1, включается ключ S1, представляющий собой сборку тиристоров типа ТБИ361-100-12 и происходит передача энергии от конденсатора С1 к высоковольтным импульсным конденсаторам С2 и С3 через трансформатор Т1 за 20 мкс. Трансформатор Т1, кроме функции передачи энергии из С1 в С2 и С3, является ключом первого звена сжатия МК. Задачей магнитного компрессора является формирование импульса тока требуемой длительности и амплитуды для накачки оконечного индуктивного накопителя. Формирование импульса тока представляет собой серию последовательных сжатий первичного импульса по времени с увеличением амплитуды. Насыщение сердечника трансформатора Т1 наступает при полном заряде параллельно соединённых конденсаторов С2 и С3 до напряжения 25 кВ. В результате насыщения сердечника Т1, индуктивность в контуре Т1С2 резко уменьшается, и происходит переполяривание конденсатора С2 за 10 мкс. Разряду конденсатора С3 во время переполяривания конденсатора С2 препятствует дроссель MS1, находящийся в ненасыщенном состоянии. Одновременно с завершением процесса перезаряда С2 сердечник дросселя MS1 переходит в насыщенное состояние и происходит заряд конденсатора С4 от последовательно соединенных С2, С3 до напряжения 50 кВ за 3 мкс. Далее, в момент завершения передачи энергии в С4 сердечник дросселя MS2 переходит в насыщенное состояние и происходит заряд конденсаторов С5-С16 от С4 через трансформатор Т2 до напряжения 175 кВ за 0,9 мкс. Вторичные обмотки Т2 изготовлены идентичными, а емкости конденсаторов С5-С16 подбираются равными. Всего выполнено 12 выходных индуктивных накопителей. Магнитопровод Т2 выполнен кольцевым, и каждая из обмоток занимает собственный сектор магнитопровода. Таким образом, в каждый из оконечных индуктивных накопителей, состоящий из соответствующей секции вторичной обмотки Т2, одного из конденсаторов С5-С16 и соответствующего прерывателя тока SOS1-SOS12, запасается одинаковое количество энергии. В каждом из контуров запасается по 5 Дж.

При насыщении сердечника трансформатора Т2 конденсаторы С5-С16 одновременно разряжаются через соответствующую вторичную обмотку Т2 и прерыватель тока SOS в обратном направлении, тем самым происходит перевод энергии электрического поля, запасенной в С5-С16, в энергию магнитного поля, накапливаемую в индуктивностях двенадцати контуров: Т2C5SOS1, Т2C6SOS2, Т2C7SOS3, Т2C8SOS4, Т2C9SOS5, Т2C10SOS6, Т2C11SOS7, Т2C12SOS8, Т2C13SOS9, Т2C14SOS10, Т2C15SOS11, Т2C16SOS12 за 0,2 мкс. Макисмальная амплитуда импульса тока в каждом из накопителей достигает 1200 А. При достижении максимума тока в контурах и, соответственно, минимума напряжения в соответствующих конденсаторах контуров, происходит обрыв тока с помощью прерывателей SOS за 12 нс и, соответственно, формирование выходного импульса, напряжение которого превышает напряжение заряда соответствующего конденсатора. В итоге на нагрузке формируется выходной высоковольтный импульс. Длительность импульса менее 15 нс, амплитуда 350 кВ. Поскольку процесс накачки индуктивных прерывателей энергии и обрыва тока в контуре полупроводниковым прерывателем запускается единым насыщаемым магнитопроводом, то разброс между моментами генерации выходных импульсов каждого из каналов не превышает 1 нс. При этом, поскольку в момент генерации выходного импульса сердечник магнитопровода индуктивных накопителей находится в насыщенном состоянии, то обмотки трансформатора Т2 расцеплены и не оказывают друг на друга влияния, соответственно, и выходные импульсы формируются одновременно, но независимо друг от друга. Особенностью установки является то, что для контуров Т2C5SOS1, Т2C7SOS3, Т2C9SOS5, Т2C11SOS7, Т2C13SOS9, Т2C15SOS11 заземлены начала обмоток индуктивного накопителя, а для контуров Т2C6SOS2, Т2C8SOS4, Т2C10SOS6, Т2C12SOS8, Т2C14SOS10, Т2C16SOS12 заземлены концы обмоток индуктивного накопителя, что позволяет формировать импульсы разной полярности ±350 кВ. Такой способ формирования импульсов напряжения позволяет формировать разность потенциалов на соответствующих электродах равную 700 кВ.

Разрядная ячейка представляет собой прямоугольную трубу высотой Н и шириной D. По длинной стороне ячейки расположены электроды, фиг.2. Электроды, подключенные к выходам генератора положительной полярности, расположены с одной стороны ячейки, а электроды, подключенные к выходам генератора положительной полярности, расположены с противоположной стороны ячейки напротив электродов иной полярности. Такая конструкция позволила кратно увеличить межэлектродное расстояние без изменения максимальной амплитуды импульсов напряжения относительно земли, что резко упрощает конструкцию генератора импульсов и разрядной ячейки. Расстояние между разнополярными противолежащими электродами h выбирают из условия стабильного пробоя пульпы. При уровне напряжения 700 кВ и длительности импульсов менее 15 нс величина h лежит в диапазоне 22-25 мм. Расстояние между соседними однополярными электродами d найдено во время испытаний из условия наибольшей эффективности с точки зрения уменьшения энергетических затрат для раскрытия тонких включений в твердых материалах с учетом того, что в пульпе ударная волна перерождается в звуковую волну на расстоянии 8-10 мм от канала разряда. С достаточной для практических целей точностью получено, что d ≈ 18 мм ± 10%. Каждый из высоковольтных электродов подключается к собственному индуктивному накопителю, общее их количество определяется необходимой шириной ячейки D. Пульпа подается в разрядную ячейку с помощью трубопровода.

Общий вид установки приведен на фиг.4. Установка включает в себя блок приготовления пульпы, бункер с исходным минеральным материалом, трубопровод, разрядную ячейку (реактор), наносекундный генератор, насос и бак накопитель.

Блок приготовления пульпы представляет собой бак с полусферическим дном 1 и размещенным по оси бака валом 2 с несколькими лопастями 3. Вал 2 вращается с помощью электродвигателя 4 с регулируемой скоростью вращения. На стенках бака установлены вихреобразующие направляющие 5. В данный бак непрерывно подается вода, расход которой регулируется дозатором 6, одновременно, в бак подается сухой материал 7. Сухой материал предварительно загружается в бункер 8. Внизу бункера находится винт Архимеда 9, присоединенный к валу электродвигателя 10, который и выносит песок из бункера в бак 1. Равномерность и объем подачи сухого материала обеспечивается электродвигателем с регулируемым числом оборотов. Приготовленная пульпа попадает в реактор 12, который подключен к генератору высоковольтных импульсов 11. Из реактора обработанная пульпа извлекается с помощью дренажного насоса 13 и попадает в бак-накопитель 14. Ширина D разрядной ячейки в плоскости электродов при числе пар разнополярных электродов равным 6 шт., составляет 90 мм. Электроды выступают над поверхностью трубы на 1 мм. Таким образом, при межэлектродном зазоре h=23 мм, высота ячейки H=25 мм, а площадь сечения ячейки 22,5 см2. Оптимальное соотношение твердого материала (Т) к жидкости (Ж) в пульпе по массе определено равным Т:Ж=1:2. При таком соотношении твердой фазы к жидкости в пульпе при скорости потока на уровне 1,5 м/с через ячейку прокачивается до 4,15 т/ч, в расчете по сухому материалу. Частота следования импульсов выбирается из расчета: одно включение генератора на каждые 10 мм по длине потока пульпы. Для скорости 1,5 м/с частота следования импульсов равняется 150 Гц. Таким образом, поскольку общая энергия импульсов всех 6-ти разрядных каналов составляет 60 Дж, то общее потребление высоковольтного генератора составляет 9 кВт*ч, или 2,15 КВт*ч/т в расчете для сухого материала. С учетом энергопотребления блока подготовки пульпы и насоса общий расход энергии не превышает 2,8 кВт*ч/т.

Пример 1.

Пульпу медноколчаданной руды крупностью -0,3 мм с содержанием золота 1,71 г/т обработали с помощью заявляемой установки при соотношении твердое: жидкое=1:2, частоте следования импульсов 150 Гц и производительностью 4,15 т/ч. Далее проводили выщелачивание в лабораторных условиях, табл. 1.

Таблица 1

Результаты примера показывают увеличение извлечения золота на 19,89 %.

Пример 2.

Пульпу пиритного флотационного концентрата крупностью -0,4мм с содержанием золота 20,15 г/т обработали с помощью заявляемой установки при соотношении твердое:жидкое=1:2, частоте следования импульсов 150 Гц и производительностью 4,15 т/ч. Далее проводили выщелачивание в лабораторных условиях, табл. 2.

Таблица 2.

Результаты примера показывают увеличение извлечения золота на 9,4 %. При этом не происходит переизмельчения исходного сырья. Также проведенное измерение фракционного состава флотоконцентрата до и после обработки на заявляемой установке показывает небольшое снижение фракции крупностью +0,1;-0,4 при одновременном увеличении фракции крупностью -0,1 на уровне 5% (фиг.5). В то же время, результаты измерения удельной поверхности флотоконцентрата показали увеличение с 0,104 м2/г для необработанного материала до 0,543 м2/г для обработанного. Это подтверждает селективность процесса дезинтеграции: вскрываются только те частицы материала, которые содержат полезные включения, при этом энергия затрачивается только на создание и раскрытие трещин, достаточных для проникновения раствора цианида к скрытым включениям, а не на измельчение обрабатываемого материала. Это доказывает эффективность обработки материала заявляемой установкой, которая проводит селективную дезинтеграцию минерального сырья путем раскрытия скрытых включений под воздействием завершенного электрического разряда в пульпе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СЕЛЕКТИВНОЙ ДЕЗИНТЕГРАЦИИ ТВЕРДЫХ МАТЕРИАЛОВ | 2023 |

|

RU2802344C1 |

| Способ и устройство для рентгенопроекционной сепарации минерального сырья | 2022 |

|

RU2785068C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СЕЛЕКТИВНОГО РАСКРЫТИЯ ТОНКИХ ВКЛЮЧЕНИЙ ИЗ ТВЕРДОГО МАТЕРИАЛА | 1998 |

|

RU2150326C1 |

| Способ и устройство для скоростного исследования протяженных объектов, находящихся в движении, с помощью частотных импульсных источников рентгеновского излучения и электронных приемников излучения | 2019 |

|

RU2720535C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СЕЛЕКТИВНОЙ ДЕЗИНТЕГРАЦИИ ТВЕРДЫХ МАТЕРИАЛОВ | 2014 |

|

RU2569007C1 |

| СПОСОБ СОЗДАНИЯ ВЫСОКОЭНТАЛЬПИЙНОЙ ГАЗОВОЙ СТРУИ НА ОСНОВЕ ИМПУЛЬСНОГО ГАЗОВОГО РАЗРЯДА | 2007 |

|

RU2343650C2 |

| Электроразрядный источник излучения | 2021 |

|

RU2771664C1 |

| УСТРОЙСТВО И СПОСОБ ОБЛУЧЕНИЯ РЕНТГЕНОЛЮМИНОФОРОВ РЕНТГЕНОВИЗИАЛИЗИРУЮЩИХ УСТРОЙСТВ, РАБОТАЮЩИХ КАК В РЕЖИМЕ РЕНТГЕНОГРАФИИ, ТАК И РЕНТГЕНОСКОПИИ | 2016 |

|

RU2623691C1 |

| Генератор высоковольтных импульсов | 2020 |

|

RU2739062C1 |

| ИМПУЛЬСНО-ПЕРИОДИЧЕСКИЙ ЭЛЕКТРОРАЗРЯДНЫЙ ЛАЗЕР | 1999 |

|

RU2144723C1 |

Изобретение относится к устройствам для селективной дезинтеграции и может быть использовано при подготовке минерального сырья к переработке различными методами. Установка для реализации селективной дезинтеграции твердых материалов под воздействием завершенного электрического разряда в пульпе, включающая блок подготовки пульпы, генератор наносекундных высоковольтных импульсов, магнитный компрессор, индуктивные накопители энергии с насыщающимся магнитопроводом, высоковольтные полупроводниковые прерыватели тока, трубопровод и многоэлектродную разрядную ячейку. Блок подготовки пульпы представляет собой бак с полусферическим дном 1 и размещенным по оси бака валом 2 с несколькими лопастями 3. Вал 2 вращается с помощью электродвигателя 4 с регулируемой скоростью вращения. На стенках бака установлены вихреобразующие направляющие 5. В данный бак непрерывно подается вода, расход которой регулируется дозатором 6, одновременно, в бак подается сухой материал 7. Сухой материал предварительно загружается в бункер 8. Внизу бункера находится винт Архимеда 9, присоединенный к валу электродвигателя 10, который и выносит песок из бункера в бак 1. Равномерность и объем подачи сухого материала обеспечивается электродвигателем с регулируемым числом оборотов. Приготовленная пульпа попадает в реактор 12, который подключен к генератору высоковольтных импульсов 11. Из реактора обработанная пульпа извлекается с помощью дренажного насоса 13 и попадает в бак-накопитель 14. Ширина D разрядной ячейки в плоскости электродов при числе пар разнополярных электродов равным 6 шт. составляет 90 мм. Электроды выступают над поверхностью трубы на 1 мм. Таким образом, при межэлектродном зазоре h=23 мм, высота ячейки H=25 мм, а площадь сечения ячейки 22,5 см2. Оптимальное соотношение твердого материала (Т) к жидкости (Ж) в пульпе по массе определено равным Т:Ж=1:2. При этом на едином насыщающемся магнитопроводе последнего звена сжатия магнитного компрессора изготовлено четное количество индуктивных накопителей энергии с индивидуальными полупроводниковыми прерывателями, таким образом, что одна половина выходных индуктивных накопителей формирует импульс напряжения положительной полярности, а другая половина выходных индуктивных накопителей формирует импульс напряжения отрицательной полярности. Каждый электрод разрядной ячейки подключен к собственному индуктивному накопителю энергии. Электроды положительной полярности расположены в линию с одной стороны ячейки, а отрицательной полярности расположены в линию с противоположной стороны ячейки напротив друг друга, что позволяет синхронизировать генерацию импульсов напряжения и сформировать многоканальный завершенный электрический разряд в пульпе с временным разбросом между каналами не более 0,5 нс, при этом расстояние в линии между соседними однополярными электродами равно удвоенному расстоянию, на котором ударная волна от канала завершенного электрического разряда в пульпе затухает и перерождается в звуковую волну. Устройство обеспечивает повышение производительности и эффективности процесса селективной дезинтеграции твердых материалов при обработке пульпы электрическими завершенными разрядами. 5 ил., 2 табл., 2 пр.

Установка для реализации селективной дезинтеграции твердых материалов под воздействием завершенного электрического разряда в пульпе, включающая блок подготовки пульпы, генератор наносекундных высоковольтных импульсов, магнитный компрессор, индуктивные накопители энергии с насыщающимся магнитопроводом, высоковольтные полупроводниковые прерыватели тока, трубопровод и многоэлектродную разрядную ячейку, отличающаяся тем, что на едином насыщающемся магнитопроводе последнего звена сжатия магнитного компрессора изготовлено четное количество индуктивных накопителей энергии с индивидуальными полупроводниковыми прерывателями, таким образом, что одна половина выходных индуктивных накопителей формирует импульс напряжения положительной полярности, а другая половина выходных индуктивных накопителей формирует импульс напряжения отрицательной полярности, каждый электрод разрядной ячейки подключен к собственному индуктивному накопителю энергии, при этом электроды положительной полярности расположены в линию с одной стороны ячейки, а отрицательной полярности расположены в линию с противоположной стороны ячейки напротив друг друга, что позволяет синхронизировать генерацию импульсов напряжения и сформировать многоканальный завершенный электрический разряд в пульпе с временным разбросом между каналами не более 0,5 нс, при этом расстояние в линии между соседними однополярными электродами равно удвоенному расстоянию, на котором ударная волна от канала завершенного электрического разряда в пульпе затухает и перерождается в звуковую волну.

| СПОСОБ И УСТАНОВКА ДЛЯ СЕЛЕКТИВНОЙ ДЕЗИНТЕГРАЦИИ ТВЕРДЫХ МАТЕРИАЛОВ | 2014 |

|

RU2569007C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СЕЛЕКТИВНОГО РАСКРЫТИЯ ТОНКИХ ВКЛЮЧЕНИЙ ИЗ ТВЕРДОГО МАТЕРИАЛА | 1998 |

|

RU2150326C1 |

| СПОСОБ СЕЛЕКТИВНОГО РАЗУПРОЧНЕНИЯ И ДЕЗИНТЕГРАЦИИ МАТЕРИАЛА, СОДЕРЖАЩЕГО ФЕРРОМАГНИТНЫЕ КОМПОНЕНТЫ | 2010 |

|

RU2449836C2 |

| 0 |

|

SU221155A1 | |

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| US 5842650 A1, 01.12.1998. | |||

Авторы

Даты

2023-10-31—Публикация

2023-06-02—Подача