Изобретение относится к машиностроению и может быть использовано в авиационном двигателестроении и энергетическом турбостроении для защиты пера рабочих лопаток компрессора ГТД из титановых сплавов от эрозионного разрушения при одновременном повышении предела выносливости и циклической долговечности.

Известен способ вакуумного ионно-плазменного нанесения покрытий на подложку в среде инертного газа, включающий создание разности электрических потенциалов между подложкой и катодом и очистку поверхности подложки потоком ионов, снижение разности потенциалов и нанесение покрытия, проведение отжига покрытия путем повышения разности потенциалов, причем ионный поток и поток испаряемого материала, идущий от катода к подложке, экранируют, очистку проводят ионами инертного газа, после очистки экраны отводят и покрытие наносят в несколько этапов до получения требуемой толщины [Патент РФ 2192501, C23C 14/34, 10.11.2002].

Известен также способ нанесения ионно-плазменных покрытий на лопатки турбин, включающий последовательное осаждение в вакууме первого слоя из титана толщиной от 0,5 до 5,0 мкм, затем нанесение второго слоя нитрида титана толщиной 6 мкм (Патент РФ 2165475, МПК C23C 14/16, 30/00, C22C 19/05, 21/04, 20.04.2001).

Основным недостатком этого способа является недостаточно высокая эрозионная стойкость поверхности пера лопатки.

Рабочие лопатки компрессора ГТД и ГТУ, в процессе эксплуатации, подвергаются эрозионному разрушению в условиях воздействия значительных динамических и статических нагрузок. Исходя из предъявляемых к эксплуатационным свойствам требований, для изготовления лопаток компрессора газовых турбин применяются титановые сплавы, которые по сравнению с техническим титаном имеют более высокую прочность, в том числе и при высоких температурах, сохраняя при этом достаточно высокую пластичность и коррозионную стойкость (например, титановые сплавы марок ВТ6, ВТ8, ВТ18У, ВТ3-1, ВТ22 и др.)

Однако лопатки турбин из указанных сплавов обладают повышенной чувствительностью к концентраторам напряжения. Поэтому дефекты, образующиеся в процессе изготовления этих деталей, недопустимы, поскольку вызывают возникновение интенсивных процессов разрушения. Это вызывает проблемы при механической обработке поверхностей деталей турбомашин. В этой связи развитие способов получения высококачественных поверхностей деталей турбомашин является весьма актуальной задачей.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ защиты лопаток компрессора газотурбинного двигателя из титановых сплавов от газоабразивной эрозии, включающий полирование пера лопатки с последующим нанесением на перо лопатки ионно-плазменного многослойного покрытия в виде заданного количества пар слоев в виде слоя титана с металлом и слоя соединений титана с металлом и азотом (Патент РФ 2768945, МПК C23C 28/00, 25.03.2022).

Основным недостатком аналога является недостаточная надежность защиты от эрозионного разрушения компрессорных лопаток газотурбинных двигателей (ГТД) из титановых сплавов.

Задачей настоящего изобретения является создание многослойного покрытия, способного эффективно защищать лопатки из титановых сплавов от эрозионного износа в условиях воздействия газовых потоков, содержащих абразивные частицы.

Техническим результатом заявляемого способа является повышение стойкости лопаток компрессора ГТД к газоабразивному износу.

Технический результат достигается тем, что в способе защиты лопаток компрессора газотурбинного двигателя из титановых сплавов от газоабразивного износа, включающем полирование пера лопатки с последующим нанесением на перо лопатки ионно-плазменного многослойного покрытия в виде заданного количества пар слоев: слоя титана с металлом и слоя соединений титана с металлом и азотом. Заявляемый способ отличается тем, что в качестве металла используют ванадий, ионно-плазменное многослойное покрытие наносят с соотношением титана к ванадию в слоях, мас.%: V от 2,5% до 98%, остальное - Ti, причем слой титана с ванадием наносят толщиной S1 от 0,1 до 1,5 мкм, а слой соединений титана с ванадием и азотом наносят толщиной S2 от 0,5 до 10,0 мкм при общей толщине многослойного покрытия S0 не более 50 мкм, при этом количество пар слоев в покрытии, рассчитывается из условия, определяемого из выражения:

n = S0 / (S1 + S2),

где n – общее количество пар слоев в покрытии.

Кроме того, возможны следующие дополнительные приемы осуществления способа: полирование поверхности пера лопатки ведут электролитно-плазменным методом путем приложения к нему электрического потенциала от 280 до 300 В, при температуре электролита от 70 до 90°С и величине тока от 0,4 до 0,6 А/см2, используя в качестве электролита водный раствор с содержанием от 1,0 до 7,0 мас.% гидроксиламина солянокислого и содержанием от 0,4 до 1,0 мас.% NaF или KF, а также от 1,0 до 5,0 мас.%KCl или NaCl; после полирования пера лопатки проводят его ионно-имплантационную обработку ионами азота с энергией от 20 до 40 кэВ и дозой от 1,5·1017 до 2,5·1017 см-2; нанесение слоев соединений титана с ванадием осуществляют с использованием по крайней мере двух одновременно работающих раздельных электродуговых испарителей, один из которых выполнен из ванадия, а другой - из титана, причем упомянутые электродуговые испарители располагают в периферийной части цилиндрической рабочей камеры вакуумной установки, а лопатки компрессора вращают одновременно вокруг собственной оси и относительно оси рабочей камеры установки и, тем самым, перемещают относительно электродуговых испарителей, при этом скорость вращения лопаток компрессора относительно собственной оси составляет от 8 до 40 об/мин, а относительно оси камеры установки - от 2 до 8 об/мин; нанесение слоев соединений титана с ванадием осуществляют в режиме ассистирования ионами аргона, а слоев соединений титана с ванадием и азотом осуществляют в режиме ассистирования ионами азота.

Для оценки стойкости лопаток газовых турбин к их сопротивлению эрозионному износу были проведены следующие испытания. На образцы из титановых сплавов марок ВТ6, ВТ8, ВТ8м, ВТ41, ВТ18у, ВТ31, ВТ9, ВТ22, ВТ25у были нанесены покрытия как по способу-прототипу (Патент РФ 2768945), согласно приведенным в способе-прототипе условиям и режимам нанесения, так и покрытия по предлагаемому способу. Неудовлетворительным (Н.Р.) считался результат, который не превышал значения характеристик покрытия, полученные по способу-прототипу (Патент РФ 2768945). Удовлетворительным результатом (У.Р.) считался результат, превышающий эрозионную стойкость покрытия, полученного по способу-прототипу.

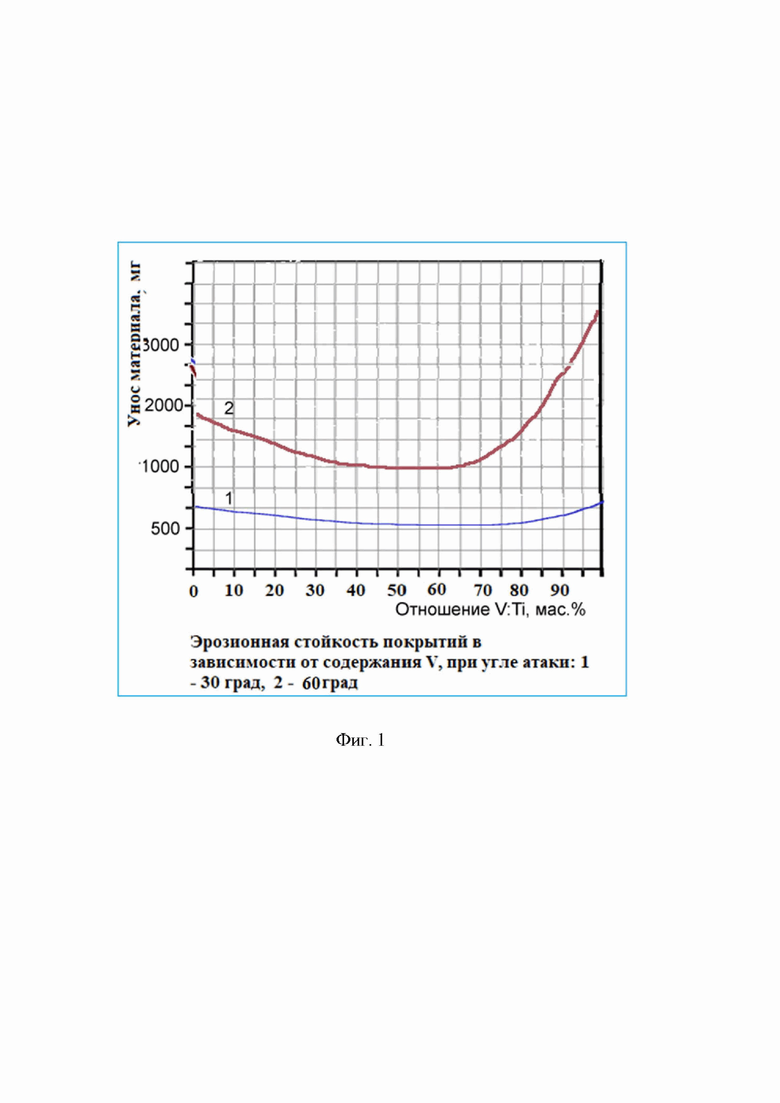

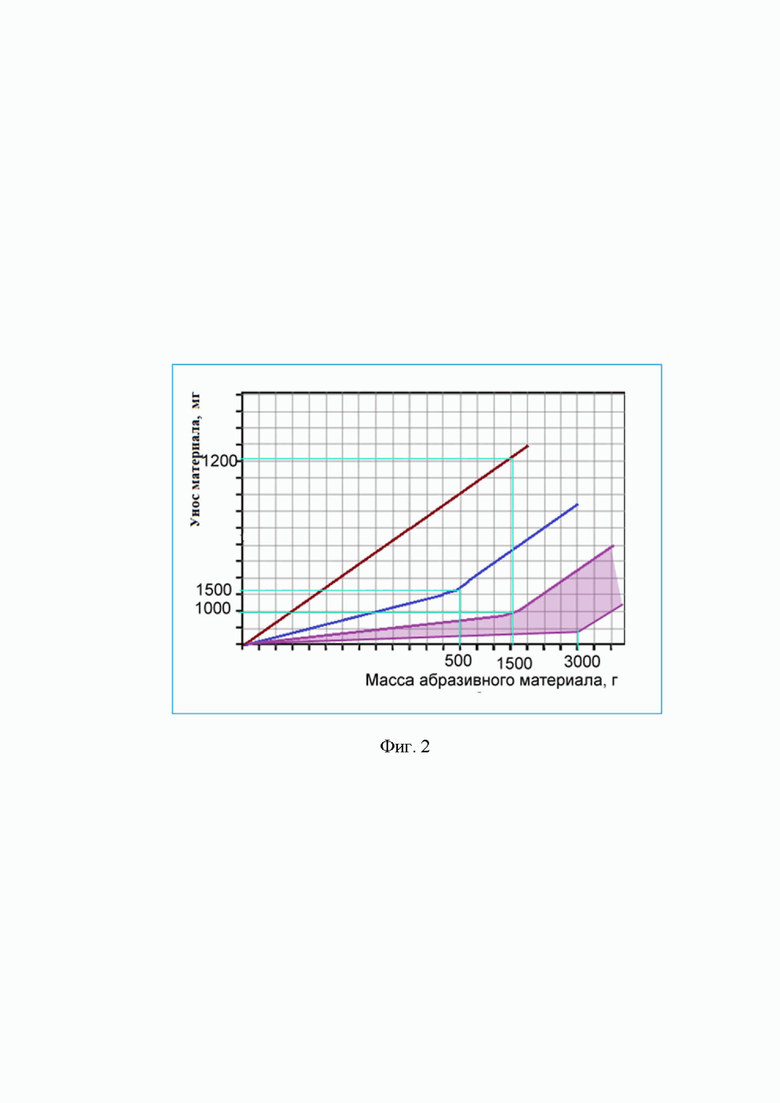

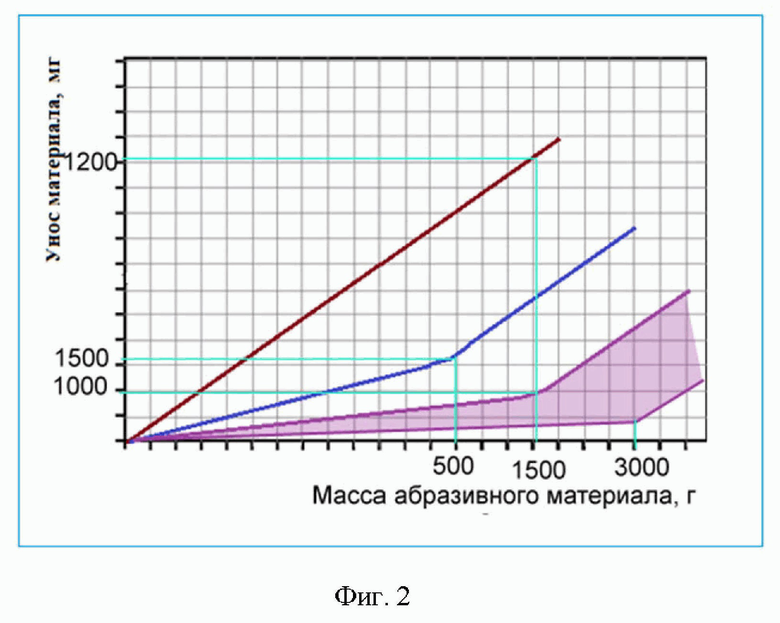

На фигурах 1 и 2 представлены результаты испытаний образцов на эрозионную стойкость. На фигуре 1 (фиг.1) представлены зависимость эрозионной стойкости от содержания ванадия в покрытии. На фигуре 2 (фиг.2) результаты сравнительных испытаний на эрозионную стойкость образцов (1 – образцы без покрытия, 2 – образцы с покрытием, полученным по способу-прототипу, 3 – образцы, полученные по предлагаемому способу)

Режимы обработки образцов и нанесения покрытия по предлагаемому способу.

Электролитно-плазменное полирование: электрический потенциал от 280 В до 300 В: 270 В - неудовлетворительный результат (Н.Р.); 280 В - удовлетворительный результат (У.Р.); 290 В - (У.Р.); 300 В - (У.Р.); 310 В (Н.Р.); электролиты: от 3% до 7% гидроксиламина солянокислого (2% - (Н.Р.); 3%- (У.Р.); 5% - (У.Р.); 7%- (У.Р.); 8% - (Н.Р.); и содержанием от 0,7 до 0,8 мас.% NaF или KF, при содержании, NaF мас.%: (0,6 % - (Н.Р.); 0,7 % - (У.Р.); 0,8 %- (У.Р.); 0,9 % - (Н.Р.)) KF мас.%: (0,6 % - (Н.Р.); 0,7 % - (У.Р.); 0,8 %- (У.Р.); 0,9 % - (Н.Р.))

Процесс электролитно-плазменного полирования деталей из титана и титановых сплавов осуществляется следующим образом. Обрабатываемую деталь из титана или титанового сплава погружают в ванну с водным раствором электролита, прикладывают к изделию положительный электрический потенциал, а к электролиту - отрицательный, в результате чего достигают возникновения разряда между обрабатываемым изделием и электролитом. Процесс электролитно-плазменного полирования осуществляют при электрическом потенциале от 280 В до 300 В, а в качестве электролита используют водный раствор с содержанием от 1,0 до 7,0 мас.% гидроксиламина солянокислого и содержанием от 0,4 до 1,0 мас.% NaF или KF, а также от 1,0 до 5,0 мас.%KCl или NaCl. Полирование, в зависимости от параметров детали и заданной микрогеометрии поверхности, ведут при величине тока от 0,2 А/дм2 до 0,5 А/дм2, при температуре от 70°C до 90°C, в течение от 0,8 до 7 мин. Полируемой деталью может быть лопатка турбомашины. Для повышения качества обработки в состав электролита могут быть дополнительно введены поверхностно-активные вещества в концентрации 0,1-0,8%.

Нанесение слоев соединений титана с ванадием осуществляли: с двух и с четырех, одновременно работающих раздельных электродуговых испарителей. Расположение испарителей - периферийное, с чередованием электродугового испарителя из ванадия с испарителем из титана. Электродуговые испарители располагались в периферийной части цилиндрической рабочей камеры ионно-плазменной установки, а лопатки компрессора вращались одновременно вокруг собственной оси и относительно оси рабочей камеры установки, обеспечивая перемещение вращающихся относительно своей оси лопаток относительно электродуговых испарителей.

Скорость вращения лопаток компрессора относительно собственной оси составляла (от 8 до 40 об/мин): 6 об/мин (Н.Р.); 8 об/мин (У.Р.); 20 об/мин (У.Р.); 40 об/мин (У.Р.); 50 об/мин (Н.Р.). Вращение лопаток относительно оси камеры установки составляло (от 2 до 8 об/мин): 1 об/мин (Н.Р.); 2 об/мин (У.Р.); 4 об/мин (У.Р.); 8 об/мин (У.Р.); 12 об/мин (Н.Р.).

Нанесение слоев соединений титана с ванадием осуществляли в режиме ассистирования ионами аргона, а слоев соединений титана с ванадием и азотом осуществляют в режиме ассистирования ионами азота.

Толщина слоя титана с ванадием (0,2 мкм до 1,5 мкм): 0,1 мкм (Н.Р.); 0,2 мкм (У.Р.); 0,5 мкм (У.Р.); 1,0 мкм (У.Р.); 1,5 мкм (У.Р.); 2,0 мкм (Н.Р.). Толщина слоя соединений титана с ванадия и азотом (0,9 мкм до 10,0 мкм): 0,7 мкм (Н.Р.); 0,9 мкм (У.Р.); 2,5 мкм (У.Р.); 5,0 мкм (У.Р.); 10,0 мкм (У.Р.); 12,0 мкм (Н.Р.). Общая толщина покрытия (от 6,0 мкм до 50,0 мкм): 5,0 мкм (Н.Р.); 6,0 мкм (У.Р.); 15,0 мкм (У.Р.); 30,0 мкм (У.Р.); 40,0 мкм (У.Р.); 50,0 мкм (У.Р.); 60,0 мкм (Н.Р.).

Общая толщина покрытия-прототипа и покрытия, нанесенного по предлагаемому способу, составляла от 6 мкм до 50 мкм.

В качестве испытуемых образцов использовались пластины размерами 15 х 20х 4 мм из титановых сплавов , а также лопатки компрессора газотурбинного двигателя и лопатки газотурбинной установки.

В качестве дополнительной упрочняющей обработки перед нанесением покрытия использовали ионную имплантацию. Ионная имплантация ионами азота: энергия 18 кэВ (Н.Р.); 20 кэВ (У.Р.); 24 кэВ (У.Р.); 30 кэВ кэВ (У.Р.); 40 кэВ (У.Р.); 45 кэВ (Н.Р.); доза - 1,3·1017 см-2 (Н.Р.); 1,5·1017 см-2 (У.Р.); 1,8·1017 см-2 (У.Р.); 2,1·1017 см-2 (У.Р.); 2,5·1017 см-2 (У.Р.); 3,0·1017 см-2 (Н.Р.);

Эрозионная стойкость поверхности образцов исследовалась по методике, изложенной в ГОСТ 23.201-78 при воздействии абразивными частицами электрокорунда средним размером частиц 0,04 мм, вращении центробежного ускорителя с частотой 9600 об/мин, углах атаки 30 и 45 градусов. Результаты испытаний (фиг.1 и фиг.2) показали, что эрозионная стойкость покрытий, полученных по предлагаемому способу, увеличилась по сравнению с покрытием-прототипом приблизительно от 2,8 до 6 раз.

Таким образом, предложенный способ защиты лопаток компрессора газотурбинного двигателя из титановых сплавов от газоабразивной эрозии позволяет увеличить, по сравнению с прототипом, эрозионную стойкость лопаток из титановых сплавов, что подтверждает заявленный технический результат предлагаемого изобретения - повышение стойкости лопаток компрессора ГТД к эрозионному износу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ защиты лопаток компрессора газотурбинного двигателя из титановых сплавов от пылеабразивной эрозии | 2021 |

|

RU2768945C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2013 |

|

RU2552202C2 |

| СПОСОБ ЗАЩИТЫ БЛИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2018 |

|

RU2693414C1 |

| СПОСОБ УПРОЧНЕНИЯ ЛОПАТОК МОНОКОЛЕСА ИЗ ТИТАНОВОГО СПЛАВА | 2018 |

|

RU2682265C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ЛОПАТКИ БЛИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВОГО СПЛАВА ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2017 |

|

RU2677041C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭРОЗИОННОЙ СТОЙКОСТИ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2013 |

|

RU2552201C2 |

| СПОСОБ ЗАЩИТЫ БЛИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2017 |

|

RU2655563C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ЛОПАТКИ МОНОКОЛЕСА ИЗ ТИТАНОВОГО СПЛАВА | 2018 |

|

RU2685896C1 |

| СПОСОБ НАНЕСЕНИЯ ЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ НА ЛОПАТКИ БЛИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2018 |

|

RU2693227C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2021 |

|

RU2769799C1 |

Изобретение относится к способу защиты пера лопатки компрессора газотурбинного двигателя из титановых сплавов от газоабразивной эрозии. Осуществляют полирование пера лопатки с последующим нанесением на перо лопатки ионно-плазменного многослойного покрытия в виде заданного количества пар слоев в виде слоя титана с металлом и слоя соединений титана с металлом и азотом. В качестве металла используют ванадий. Ионно-плазменное многослойное покрытие наносят с соотношением титана к ванадию в слоях, мас.%: V от 2,5% до 98%, остальное – Ti. Слой титана с ванадием наносят толщиной S1 от 0,1 до 1,5 мкм. Слой соединений титана с ванадием и азотом наносят толщиной S2 от 0,5 до 10,0 мкм при общей толщине многослойного покрытия S0 не более 50 мкм. Обеспечивается получение многослойного покрытия, способного эффективно защищать лопатки из титановых сплавов от эрозионного износа в условиях воздействия газовых потоков, содержащих абразивные частицы. 6 з.п. ф-лы, 2 ил.

1. Способ защиты пера лопатки компрессора газотурбинного двигателя из титановых сплавов от газоабразивной эрозии, включающий полирование пера лопатки с последующим нанесением на перо лопатки ионно-плазменного многослойного покрытия в виде заданного количества пар слоев в виде слоя титана с металлом и слоя соединений титана с металлом и азотом, отличающийся тем, что в качестве металла используют ванадий, ионно-плазменное многослойное покрытие наносят с соотношением титана к ванадию в слоях, мас.%: V от 2,5% до 98%, остальное - Ti, причем слой титана с ванадием наносят толщиной S1 от 0,1 до 1,5 мкм, а слой соединений титана с ванадием и азотом наносят толщиной S2 от 0,5 до 10,0 мкм при общей толщине многослойного покрытия S0 не более 50 мкм, при этом количество пар слоев в покрытии рассчитывают из условия, определяемого из выражения:

n = S0 / (S1 + S2),

где n – общее количество пар слоев в покрытии.

2. Способ по п. 1, отличающийся тем, что полирование поверхности пера лопатки ведут электролитно-плазменным методом путем приложения к нему электрического потенциала от 280 до 300 В, при температуре электролита от 70 до 90°С, при величине тока от 0,4 до 0,6 А/см2, используя в качестве электролита водный раствор с содержанием от 1,0 до 7,0 мас.% гидроксиламина солянокислого и содержанием от 0,4 до 1,0 мас.% NaF или KF, а также от 1,0 до 5,0 мас.% KCl или NaCl.

3. Способ по п. 1, отличающийся тем, что после полирования пера лопатки проводят его ионно-имплантационную обработку ионами азота с энергией от 20 до 40 кэВ и дозой от 1,5⋅1017 до 2,5⋅1017 см-2.

4. Способ по п. 2, отличающийся тем, что после электролитно-плазменного полирования пера лопатки проводят его ионно-имплантационную обработку ионами азота с энергией от 20 до 40 кэВ и дозой от 1,5⋅1017 до 2,5⋅1017 см-2.

5. Способ по любому из пп. 1-4, отличающийся тем, что нанесение слоев соединений титана с ванадием осуществляют с использованием по крайней мере двух одновременно работающих раздельных электродуговых испарителей, один из которых выполнен из ванадия, а другой - из титана, причем упомянутые электродуговые испарители располагают в периферийной части цилиндрической рабочей камеры вакуумной установки, а лопатки компрессора вращают одновременно вокруг собственной оси и относительно оси рабочей камеры установки и тем самым перемещают относительно электродуговых испарителей, при этом скорость вращения лопаток компрессора относительно собственной оси составляет от 8 до 40 об/мин, а относительно оси камеры установки - от 2 до 8 об/мин.

6. Способ по любому из пп. 1-4, отличающийся тем, что нанесение слоев соединений титана с ванадием осуществляют в режиме ассистирования ионами аргона, а слоев соединений титана с ванадием и азотом осуществляют в режиме ассистирования ионами азота.

7. Способ по п. 5, отличающийся тем, что нанесение слоев соединений титана с ванадием осуществляют в режиме ассистирования ионами аргона, а слоев соединений титана с ванадием и азотом осуществляют в режиме ассистирования ионами азота.

| Способ защиты лопаток компрессора газотурбинного двигателя из титановых сплавов от пылеабразивной эрозии | 2021 |

|

RU2768945C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2013 |

|

RU2552202C2 |

| СПОСОБ ЗАЩИТЫ БЛИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2018 |

|

RU2693414C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ЛОПАТКИ БЛИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВОГО СПЛАВА ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2017 |

|

RU2677041C1 |

| US 20090068450 A1, 12.03.2009. | |||

Авторы

Даты

2023-11-01—Публикация

2023-06-29—Подача